CHAPITRE 3-RÉSULTATS, ANALYSES ET

DISCUSSIONS

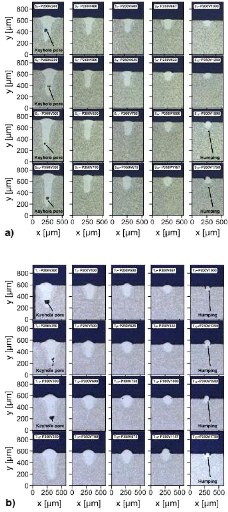

poudre et avec poudre du même matériau, sous

différentes puissances et vitesses de balayage listées dans le

tableau II.1 avec un diamètre de faisceau focal Ö1=110 um. La

différence de microstructure met en évidence deux zones où

l'on peur clairement observer la zone refondue du bain de fusion. La figure

III.3 montre un total de i pistes nommées Si et Ti pour le substrat et

le cas avec poudre respectivement où i varie de 1 à 20.

À partir de ces deux zones, on peut clairement

identifier une différence de morphologie qui correspond à des

régimes de fusion. Ainsi, on distingue de la figure 3.3 quatre

morphologies qui correspondent aux différents régimes de fusion

:

? Le régime instable appelé « humping

» est caractérisé par un allongement du bain de fusion qui

tend à préférer les instabilités du tableau de

Rayleigh. Ce défaut est causé par les tensions de surface qui

poussent et rétrécissent la masse fondue. On l'observe chez les

cordons S15, S20, T5, T10, T15, T19 et T20.

? Le régime de conduction où la coupe

transversale ressemble à un demi-cercle. Dans ce cas, l'apport

d'énergie est inférieur à une certaine valeur seuil, ce

qui va rendre le régime de conduction prédominant pour le

mécanisme de transfert de chaleur. On observe ce régime chez les

cordons S5, S10, T4.

? Le régime indésirable appelé «

keyhole » où la section transversale est profonde avec une

région supérieure en forme de sablier, tandis que sa partie

inférieure est étroite et ressemble à la forme d'un trou

de serrure. Ce régime est également caractérisé par

la présence de défauts tels que la porosité du trou de

serrure. Il est marqué au niveau des cordons S1/T1, S6/T6, S11/T11 et

S16/T16.

? Le régime de transition qui opère entre le

régime de conduction et le régime keyhole. Dans ce cas,

l'hydrodynamique du bain de fusion est stable, générant une

pénétration de bain plus profonde que le régime de

conduction et aucune porosité de trou de serrure n'est

trouvée.

51

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 3-RÉSULTATS, ANALYSES ET

DISCUSSIONS

Figure 3-3: Coupes transversales du bain de fusion

sous différentes puissances et vitesses

de balayage pour (a) le

substrat et (b) le cas du lit de poudre.

52

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 3-RÉSULTATS, ANALYSES ET

DISCUSSIONS

La figure 3.3 montre que le régime keyhole apparait

lorsque que la densité d'énergie volumique est supérieure

à 52.5 J/mm3, tandis que le régime de conduction et

humping apparaissent pour des DEV inférieures à 42

J/mm3. Ce résultat n'est pas en accord avec les tendances

observées dans le cas de l'analyse de la morphologie de surface. On

constate que toutes les morphologies de surface en régime humping ne

sont pas identifiées par les coupes transversales. Ce qui signifie que

l'observation d'une coupe transversale seule ne suffit pas pour identifier les

défauts de surface d'un cordon. Donc les analyses micrographiques en

surface permettent d'optimiser la continuité et l'uniformité des

cordons tandis que les analyses de coupes transversales permettent plutôt

d'optimiser la densité du cordon. Ainsi, il est nécessaire

d'utiliser les deux formes d'approches pour optimiser le plan

d'expérience d'un procédé de fabrication SLM.

D'après l'analyse des différentes micrographies ci-dessus (Figure

3.2 et 3.3), on peut dire que pour obtenir des cordons de Ti6Al4V continus,

uniformes et denses, il convient d'utiliser les densités

d'énergie volumique comprises entre 52.6 et 42 J/mm3 pour les

puissances laser inférieures à 300 W et 52.5 J/mm3

pour une puissance de 350 W. Les valeurs 52.6 et 42 J/mm3 sembles

donc être des valeurs seuils permettant de passer d'un régime de

fusion à un autre dans le cas du procédé SLM d'un alliage

de Ti6Al4V.

3.1.3 Seuil des régimes de fusion

Pour identifier avec précision le seuil entre les

régimes de fusion humping, conduction, transition et keyhole,

l'influence de la densité d'énergie, DEV sur les dimensions du

bain de fusion (largeur eapp et profondeur HRZ) a été

évaluée pour le cas du substrat (fig.4a) et le cas du lit de

poudre (fig.4b).

53

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

|