I.7.1. Les avantages des matériaux composites pour

utilisation aéronautique y' Ils sont associés à de

nombreuses possibilités de conception ce qui permet de

construire des avions de plus en plus légers,

réduisant ainsi les dépenses de carburant

et économisant ainsi combustibles fossiles et bien

sûr la réduction de la pollution. y' Une grande résistance

à la fatigue entraîne donc une maintenance réduite.

y' Insensibles aux produits chimiques "mécaniques "

comme les graisses, huiles, peintures, solvants et le pétrole.

y' Faible vieillissement sous l'action d'humidité, de

la chaleur et de la corrosion (sauf en cas de contact entre l'aluminium et les

fibres de carbone).[7,19]

I.7.2. Les inconvénients des matériaux

composites destinés à l'aéronautique

· Le vieillissement sous l'action d'eau et de la

température (la température est basse lorsque l'avion est en vol

mais élevée dans le hangar des avions par exemple au

désert ou la température peut dépasser 50 °C).

· Tenue à l'impact moyenne par rapport aux

métaux.

· Emission de fumées parfois toxiques pour

certaines matrices en cas de feu[2].

I.8. Les exigences des matériaux composites

stratifiés en aéronautique

Les composites renforcés de fibres à base de

résines thermodurcissables permettent d'atteindre d'excellentes

performances mécaniques sont très appropriées pour

l'aéronautique et les voitures premium de course[20]. A ce

critère est venue s'ajouter depuis plusieurs années et d'une

manière cruciale, une exigence de dimensionnement à la fatigue.

La raison en est que les matériaux composites ne sont plus

confinés à des parties dites secondaires, c'est-à-

CHAPITRE I Matériaux composites pour

l'aéronautique

19 | P a g e

dire ne reprenant que peu d'efforts, mais à des

structures primaires largement sollicitées, pour lesquelles une

sécurité accrue est exigée.[21]

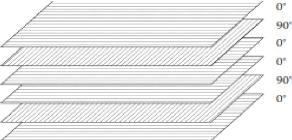

Pour de nombreux stratifiés aérospatiaux, chaque

pli a une épaisseur comprise entre 0,1 et 0,25 mm et contient des fibres

noyées dans une fine couche de matrice polymère.

Dans un stratifié, l'orientation des fibres par rapport

à la direction de chargement principale peut varier d'un à

l'autre. L'ordre dans lequel les strates avec différentes orientations

de fibres sont empilées est appelé la séquence

d'empilement et est conçu pour obtenir la rigidité et la

résistance souhaitée pour le stratifié.

Figure I.17 : Stratifié

à plis de construction [0/90/0/0/90/0°] [22]

Les couches à 90° aident à réduire

la fissuration entre les fibres dans les couches à 0°, ce qui est

souvent un problème si la structure ne contient que des fibres à

0°.

I.9. Conclusion

Les principales raisons d'utiliser des matériaux

composites dans la structure d'aviation en première classe consiste

à réduire la masse tout en maintenant l'excellence du

comportement mécanique.

Le changement d'orientation entre les couches de renforts dans

le stratifié aident à réduire la fissuration entre les

fibres donc améliorer les propriétés mécaniques de

ces composites.

CHAPITRE I Matériaux composites pour

l'aéronautique

20 | P a g e

Références du chapitre

I

1. Summerscales, J.,

Microstructural characterisation of fibre-reinforced composites.

1998: CRC

Press.

2. Costa, J.P.M.r., Caractérisation et

modélisation des interfaces dans les composites

organiques

stratifiés à haute température: Application à la

tenue au feu des structures aéronautiques, 2021, ISAE-ENSMA Ecole

Nationale Supérieure de Mécanique et

d'Aérotechique-Poitiers.

3. Pommier, S., Science des Matériaux (LA

314).

4. Jean Pierre Mercier, Gérald Zambelli, Wilfried

Kurz, Introduction à la science des

matériaux, PPUR,

1999

5. Charmet, J.-C., Mécanique du solide et des

matériaux

Elasticité-Plasticité-Rupture.

ESPCI-Laboratoire

d'Hydrodynamique et Mécanique Physique, 2005: p. 113-144.

6. Aribi, C., Étude comparative du comportement

des différents matériaux composites

(différentes

matrices), 2012, Université de Boumerdès-M'hamed Bougara.

7. Basaid, Djamel. <i>Simulation Numérique

Du Comportement Macroscopique Des

Matériaux

Hétérogènes À Matrice Élastique Et Inclusion

Élastoplastique Pour L'utilisation En Construction

Aéronautique</i>. 2019. Université M'hamed Bougara -

Boumerdes, Thèse de Doctorat.

8. Hertz-Clemens, S., Etude d'un composite

aéronautique à matrice métallique sous

chargements de

fatigue: sollicitation mécano-thermique et propagation de fissures,

2002, École Nationale Supérieure des Mines de Paris.

9. Dumont-Fillon, J., Contrôle non destructif

(CND). 1996: Ed. Techniques Ingénieur.

10. Berthelot, J.-M., Matériaux composites.

Comportement mécanique et analyse des

structures, 1999.

4.

11. Latifa, M.B.H., Elaboration de matériaux

composites biodégradables issus de

ressources renouvelables, 2016,

Université de Mostaganem.

12. Friedrich, K., L. Chang, and F. Haupert, Current and

future applications of polymer

composites in the field of tribology, in

Composite materials. 2011, Springer. p. 129167.

13. Ledru, Y., Etude de la porosité dans les

matériaux composites stratifiés

aéronautiques,

2009.

14. Vannucci, P., Matériaux composites

structuraux, 2007, Université de Versailles

et

Saint-Quentin-en-Yvelines.

21 | P a g e

CHAPITRE I Matériaux composites pour

l'aéronautique

15. Nguyen, A.V., Matériaux composites à

renfort végétal pour l'amélioration des

performances de

systèmes robotiques, 2015, Université Blaise

Pascal-Clermont-Ferrand II.

16. Tossou, E., Développement de nouveaux

composites hybrides renforcés par des

fibres de carbone et de lin:

mise en oeuvre et caractérisation mécanique, 2019, Normandie

Université.

17. Fendzi, C., Contrôle Santé des

Structures Composites: application à la Surveillance

des Nacelles

Aéronautiques, 2015, Paris, ENSAM.

18. Kerfriden, P., Stratégie de

décomposition de domaine à trois échelles pour

la

simulation du délaminage dans les stratifiés, 2008,

École normale supérieure de Cachan-ENS Cachan.

19. Chapuis, D., V. Aerts, and R. Bonneville, Chapitre 4:

Les nouveaux matériaux

composites pour l'aéronautique par

Vincent Aerts, in Chimie, aéronautique et espace. 2021, EDP Sciences. p.

75-84.

20. Monti, M., et al., Design, manufacturing and FEA

prediction of the mechanical

behavior of a hybrid-molded

polycarbonate/continuous carbon fiber reinforced composite component.

Composites Part B: Engineering, 2022. 238: p. 109891.

21. Renard, J., Fatigue des matériaux composites

renforcés de fibres continues. 2010:

Ed. Techniques

Ingénieur.

22. P.K.Malick. « Processing of Polymer Matrix

Composites ».CRC press Broken Sound Parkway NW (2018).

|