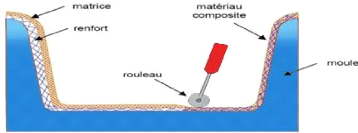

I.6.1. Moulage au contact

C'est la méthode la plus simple qui ne demande pas

beaucoup d'équipements. On utilise des moules sur lesquels on

dépose successivement : un agent de démoulage, une couche de

surface et des couches successives des renforts imprégnés au

rouleau d'une résine polymérisée à la

température ambiante.

· Les moules sont de différentes matière soit

en plâtre, résine, bois ou en métal [7]

Figure I.12 : Schéma de

moulage au contact.

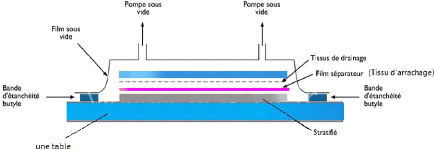

I.6.2. Moulage sous vide

Cette méthode dite du sac permet l'obtention de

plaques avec un taux minimum de résine [6], Elle implique

l'utilisation à la fois du vide et de la pression

atmosphérique.

Après le revêtement de moule avec un agent de

démoulage et une fine couche de résine sur la surface, le renfort

est placé sur un moule rigide et la matrice est coulée. Cette

Contre-moule, recouvert d'un film (feuille de nylon) pour assurer

l'étanchéité. [7]

La pompe à vide crée un vide qui permet

à la résine de se diffuser dans les renforts fibreux et

cavités. Cette méthode pourrait être combinée avec

un système de chauffage qui servirait à polymériser la

résine plus rapidement.[15]

Est un procédé de meilleure qualité que

le moulage par contact car il permet d'obtenir des plaques sans défaut

de produits composites aux formes complexes.

Figure I.13 : Moulage sous

vide

15 | P a g e

CHAPITRE I Matériaux composites pour

l'aéronautique

16 | P a g e

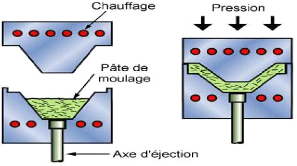

I.6.3. Moulage par compression

Le moulage par compression est l'un des

procédés les plus économiques pour la production de

grandes séries de pièces de petites et de moyennes

dimensions.[15]

La mise en forme par compression consiste à disposer

dans un moule les composants prés imprégnés. Sous l'action

du coulisseau de la pression, le contre-moule applique une pression sur le

volume de matière qui se trouve à l'intérieur du moule.

Le renfort et la matrice se déplacent afin de remplir

la cavité de l'outillage. Souvent, la pression exercée est de

l'ordre de 20 à 40 bars. Une polymérisation partielle est

effectuée à l'intérieur du moule et la pièce est

ensuite retirée afin que la polymérisation puisse continuer

à l'extérieur du moule. Ceci permet à l'outillage

d'accueillir plus rapidement une nouvelle pièce à

fabriquer[16]

Figure I.14 : Moulage par

compression [15]

I.7. Intégration des matériaux

composites dans l'aéronautique

Les matériaux composites ont une bonne

résistance aux chocs et au feu, et assurent une meilleure isolation

thermique, acoustique et électrique. De manière

générale, les solutions composites sont toujours un saut

technologique pour les industriels car les composites offrent des

possibilités de réaliser des produits spécifiquement

adaptés aux propriétés recherchées.[17]

La direction privilège de chaque couche qui compose le

stratifié de composite permet une conception spécifique pour

chaque situation en charge et donc un poids réduit par rapport à

la conception d'un matériau métallique dont les

propriétés sont les mêmes dans toutes les directions. Cette

orientation est obtenue en alignant des fibres bidirectionnelles très

dur, en carbone ou en verre, dans une matrice plus souple (une

résine).[18]

CHAPITRE I Matériaux composites pour

l'aéronautique

17 | P a g e

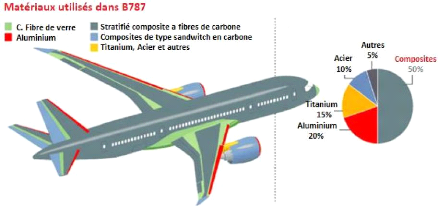

Figure I.15 : Taux des

matériaux composites dans la structure de Boing787 [18]

Dans la Figure I.15 ci-dessus un dessin qui

décrit la distribution de différentes natures des

matériaux dans la structure d'un aéronef (B787) ou le composite

représente 50%.

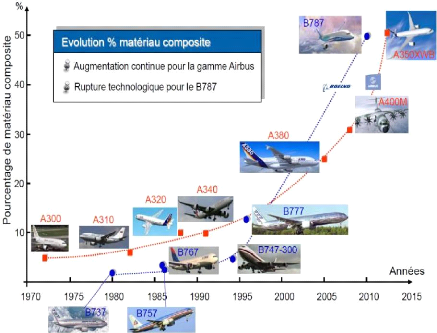

Figure I.16 : Evolution

d'intégration des matériau composite dans aéronefs

[17]

CHAPITRE I Matériaux composites pour

l'aéronautique

18 | P a g e

L'utilisation des matériaux composites depuis les

années 1970 dans la fabrication des avions ne cesse

d'augmenter[17] , D'après la Figure I.16, on

constate qu'en 40 ans, on est passé de moins de 9% en composite à

plus de 50% de la masse totale des matériaux. L'A380 est près de

25% au poids, et l'A350XWB est supérieur à 50% en poids dans

l'année 2015. Le Boing777 présente une valeur de 12% du composite

dans l'année 1995 tandis que le Boing787 présente un saut

technologique avec 50% de composite en 2010.

A savoir aussi que tous les avions de la nouvelle

génération sont constitués d'un pourcentage

élevé de matériau composite non seulement en fuselage mais

aussi pour l'équipement intérieur de l'avion.

|