ANNEXE

1. FIBRES DE VERRE I

2. FIBRES DE CARBONE II

3. LES UNITES UTILISES EN ABAQUS

IV

4. MESURE DES PARAMETRES ELASTIQUE PAR ULTRASON

IV

Références annexe.

VI

VII

Liste des figures

FIGURE I.1 : FAMILLES DES MATERIAUX

DE GRANDES CLASSES 4

FIGURE I.2 : DIAGRAMME DE LA

CONTRAINTE EN FONCTION DE LA

DEFORMATION 5

FIGURE I.3 : SOLLICITATION EN

COMPRESSION 6

FIGURE I.4 : SOLLICITATION EN

FLEXION 6

FIGURE I.5 : SOLLICITATION EN

TRACTION 6

FIGURE I.6 : LES CONSTITUTIFS D'UN

MATERIAU COMPOSITE 8

FIGURE I.7 : LES DIFFERENTS

RENFORTS POUR LE MATERIAU COMPOSITE 9

FIGURE I.8 : DIFFERENTES BASES POUR

CLASSIFICATION DES COMPOSITES .. 10

FIGURE I.9 : L'INTERPHASE ENTRE LA

MATRICE ET LE RENFORT 11

FIGURE I.10 : MONOCOUCHES

CONSTITUANT LE STRATIFIE. 12

FIGURE I.11 : SCHEMA D'UN COMPOSITE

SANDWICH 12

FIGURE I.12 : SCHEMA DE MOULAGE AU

CONTACT. 15

FIGURE I.13 : MOULAGE SOUS VIDE

15

FIGURE I.14 : MOULAGE PAR

COMPRESSION 16

FIGURE I.15 : TAUX DES MATERIAUX

COMPOSITES DANS LA STRUCTURE DE

BOING787 17

FIGURE I.16 : EVOLUTION

D'INTEGRATION DES MATERIAU COMPOSITE DANS

AERONEFS 17

FIGURE I.17 : STRATIFIE A PLIS DE

CONSTRUCTION [0/90/0/0/90/0°] 19

FIGURE II.1 : OUTILS POUR

FABRICATION DES PLAQUES COMPOSITES (AIR

ALGERIE) 23

FIGURE II.2 : ROULEAUX DE

FIBRES DE CARBONE ET DE VERRE

BIDIRECTIONNEL 24

FIGURE II.3 : DESSIN D'ARMURE

TAFFETAS (0/90°) [1] 24

FIGURE II.4 : STRUCTURE CRISTALLINE

DU GRAPHITE. 26

FIGURE II.5 : PREPARATION DES

RENFORTS (ETAPE DE DECOUPAGE) 27

FIGURE II.6 : TISSUS DES FIBRES DE

CARBONE ET DE VERRE (TAFFETAS) 27

FIGURE II.7 : A. RESINE EPOCAST

50-A1. B. DURCISSEUR (HARDENER 946) 28

FIGURE II.8 : ETAPES DE PREPARATION

DE LA MATRICE EPOCAST 50-A1 29

VIII

FIGURE II.9 : TISSU D'ARRACHAGE

30

FIGURE II.10 : FEUTRE DE DRAINAGE

30

FIGURE II.11 : IMPREGNATION DE

RESINE SUR LES 1ERES COUCHES DE FIBRES

31

FIGURE II.12 : IMPREGNATION DE

RESINE DE 8 COUCHES SUCCESSIVES 31

FIGURE II.13 : DEPOT DU TISSU

D'ARRACHAGE 31

FIGURE II.14 : DEPOT DE TISSU DE

DRAINAGE 32

FIGURE II.15 : DEPOT DE FILM

PLASTIQUE POUR FERMETURE DU SYSTEME 32

FIGURE II.16 : SYSTEME

D'ELABORATION DES PLAQUES COMPOSITES SOUS

VIDE 33

FIGURE II.17 : PLAQUE COMPOSITE ,

A. FIBRE DE VERRE , B. FIBRE DE

CARBONE 33

FIGURE II.18 : DECOUPAGE SELON LES

NORMES 34

FIGURE II.19 : EPROUVETTES SOUS

FORME HALTERE 34

FIGURE II.20 : DIMENSIONS DES

EPROUVETTES DE TRACTION. 34

FIGURE II.21 : DIMENSIONS DES

EPROUVETTES DE FLEXION 35

FIGURE II.22 : A. MACHINES DE

TRACTION ET B. MACHINE DE FLEXION 3

POINTS 35

FIGURE II.23 : APPAREIL DE DSC

36

FIGURE II.24 : BANC DE PESAGE.

36

FIGURE II.25 : FOUR ELECTRIQUE.

37

FIGURE II.26 : BANC DE CONTROLE PAR

IMMERSION 39

FIGURE II.27 : OSCILLOSCOPE ET

GENERATEUR 39

FIGURE III.1 : DIAGRAMME DE L'ATD

ET L'ATG DE LA RESINE EPOCAST 41

FIGURE III.2 : RUPTURE EN TRACTION

DE RESINE 42

FIGURE III.3 : COURBE D'ESSAI DE

TRACTION DE RESINE 42

FIGURE III.4 : DISPOSITIF D'ESSAI

DE TRACTION 45

FIGURE III.5 : COURBES DE TRACTION

DES EPROUVETTES CARBONE-

VERRE/EPOXY. 45

FIGURE III.6 : COURBES DE

FLEXION DES D'EPROUVETTES CARBONE-

VERRE/EPOXY. 47

ix

FIGURE III.7 : COURBE DE FATIGUE

D'EPROUVETTE EN COMPOSITE A FIBRE

DE VERRE 49

FIGURE III.8 : COMPORTEMENT

EN TRACTION AVANT ET APRES FATIGUE-

VERRE 49

FIGURE III.9 : COURBE DE FATIGUE

D'EPROUVETTE EN COMPOSITE A FIBRE

DE CARBONE 50

FIGURE III.10 :

COMPORTEMENT EN TRACTION AVANT ET APRES FATIGUE-

CARBONE 50

FIGURE III.11 : SIGNAUX

LONGITUDINALES - A. COMPOSITE A FIBRE DE

CARBONE B. COMPOSITE A FIBRES DE VERRE

51

FIGURE III.12 : SIGNAUX TRANSVERSALES - A.

COMPOSITE A FIBRE DE

CARBONE B. COMPOSITE A FIBRES DE VERRE

52

FIGURE III.13 : COMPOSANTS DE

L'INTERFACE DU LOGICIEL ABAQUS 54

FIGURE III.14 : MODULE DE CREATION

DE LA GEOMETRIE 55

FIGURE III.15 : MODULE

D'INTRODUCTION DES PARAMETRES DE MATERIAUX

55

FIGURE III.16 : MODULE D'ASSEMBLAGE

GEOMETRIQUE 56

FIGURE III.17 : PHASE DE CREATION

DES SOLLICITATIONS 56

FIGURE III.18 : MODULE

D'INTERACTION 57

FIGURE III.19 : PHASE DES

CONDITIONS LIMITE ET CHARGEMENT 58

FIGURE III.20 : PHASE DE MAILLAGE

58

FIGURE III.21 : PHASE DE LANCEMENT

DE SIMULATION 59

FIGURE III.22 : PHASE CONSULTATION

DES RESULTATS 59

FIGURE III.23 : MODULE DE CREATION

BIDIMENSIONNELLE 60

FIGURE III.24 : DIMENSIONS DU

MODELE NUMERIQUE. 61

FIGURE III.25 : MODÈLE

ÉLÉMENTS FINIS 61

FIGURE III.26 : COMPARAISON ENTRE

LES RESULTATS EXPERIMENTALE ET

NUMERIQUE 62

X

Liste des tableaux

TABLEAU II.1 : DIFFERENTS TYPES

DE FIBRES DE VERRE FILABLES 25

TABLEAU II.2 : CARACTERISTIQUES

DU TISSU DE CARBONE ET DE VERRE 26

TABLEAU II.3 : CARACTERISTIQUES

DES EPOCAST 50-A1/946 28

TABLEAU II.4 : CARACTERISTIQUES

DU FEUTRE DE DRAINAGE 30

TABLEAU III.1 : PROPRIETES

MECANIQUES DE LA MATRICE EPOCAST. 43

TABLEAU III.2 : RESULTATS DES

MASSES VOLUMIQUES OBTENUS 44

TABLEAU III.3 : TAUX MASSIQUE DE

RENFORT PAR ESSAI DE CALCINATION 44

TABLEAU III.4 : L PROPRIETES DE

TRACTION DES STRATIFIES COMPOSITES 46

TABLEAU III.5 : PROPRIETES DE

FLEXION DES COMPOSITES. 48

TABLEAU III.6 : PARAMETRES

ELASTIQUES DETERMINES PAR ULTRASON 53

TABLEAU III.7 :

PARAMÈTRES GÉOMÉTRIQUES ET

MÉCANIQUES UTILISÉS 61

Liste des abréviations

CRTI : Centre de Recherche

en Technologies Industrielles

CNERIB : Centre National

d'Etudes et de Recherches

Intégrées du Bâtiment

UR-MPE : Unité de

Recherche Matériaux,

Procédés et Environnement

ASTM : American Society

for Testing and Materials

ATD : Analyse Thermique

Différentielle

ATG : Analyse

Thermo-Gravimétrique

E : Module de Young.

Ep : Matrice Epocast

G : Module de cisaillement.

GPa : Giga Pascal

P : Pression

S : Surface

T : Température

Tg : Température de transition

vitreuse

UD : Uni-Directionnelle

ó : Contrainte.

p : Masse volumique.

i : Tenseur de déformation.

y : Coefficient de poisson.

xi

ÕÎáã

ÚæäáÇ äã

äÇíÑØáÇ

áÇãÌ í ÉãÏÎÊ

ÓáãÇ

ÓíßæÈíÇáÇ

ÊÇÌäÊÇÑæ

ÉíÌÇÌÒáÇ

ÇíááÇæ

äæÈÑßáÇ Çíá

áìÚ ÉÆãÇÞáÇ

ÉÈßÑáãÇ

ÆÍÇÔÑáÇ

ÉÓÇÑÏ

æå áãÚáÇ

Ç

Ðå äã ÏåáÇ

Epocast 50-A

.ËÑß ÉÞãÚã

ÉÓÇÑÏ áÌÇ äã

ÉíÆíÇíÒáÇ

ÊÇÑÇÈÊÎÇáÇ

ÇÖíæ ÉÏãÇáá

ÏÇÌåÅáÇ

ÊÇÑÇÈÊÎÇæ

ÉíßíÊÇÊ

ÓÇáÇ

ÊÇÑÇÈÊÎÇáÇ

ÁÇÑÌÅá ÇÈå

áæãÚáãÇ

íÑíÇÚáãÇ

ÞÑØ Þæ

ÊÇäíÚáÇ

íÑÖÊÍ Êãí

ÉÑÆÇØáÇ í

ÏÇÌåÅáÇ

ÉÏíÏÔ

ÁÇÒÌáÇ í

ÇãåÇÏÎÊ ÓÇ

ÓÑ í Çã æåæ

ÈÚÊáÇ

ÉãæÇÞã ËíÍ

äã äæÈÑßáÇ

Çíá ÊÇÈßÑáã

áíÇÚáÇ

ÁÇÏáÇ ÇíåáÚ

ÑæËÚáÇ Êã

ÊíáÇ

ÆÌÇÊäáÇ

ÊÑåÙ

. ÇÈå

ÉÕÇáÎÇ

ÊãÇáÚáãÇ

íÑíÛÊ

ááÇÎ äã

ÉäæÑáãÇ

áÇãÌ í

ÊÇÈßÑáãÇ

åÐå ßæáÓÈ

ÄÈäÊáÇ

ÉíäßÇãÅÇ

Abaqus

ÌãäÇÑÈ

ÉØÓÇæÈ

ÉßÇÇáãÍÇ

ÊÇÑÇÈÊÎÇ

ÊÖÍæ ÏÞæ

Abaqus

:

ÉíÍÇÊã

ÊãÇßá

ÉíÊæÕáÇ

Þæ ÊÇÌæáãÇ

ÉíÌÇÌÒ Çíá

äæÈÑßáÇ Çíá

ÓíßæÈíÇáÇ

ÌãäÇÑÈ

Résumé

L'objectif de ce travail est consacré à

étudier les stratifiés composites à base de fibre de

carbone, fibre de verre et résine époxy de type Epocast 50-A,

utilisés dans le domaine aéronautique. Les éprouvettes

sont préparés selon les modalités des normes en vigueurs

pour réaliser les essais mécaniques statiques et les essais de

fatigue.

Les résultats trouvés montrent la haute performance

des composites à base de fibre de carbone en termes de résistance

à la fatigue, ce qui explique leurs utilisations dans la partie

hautement sollicitée dans l'avion.

Des tests de simulation par logiciel Abaqus ont clarifiés

la possibilité de prévision de comportement de ces composites

dans leur domaine élastiques à travers de leurs propres

paramètres.

Mot clés : Epoxy, fibre de verre, fibre

de carbone, Ultrasons, Abaqus.

Abstract

The objective of this work is devoted to studying composite

laminates based on carbon fibers, fiberglass and epoxy resin of the Epocast

50-A type, used in the aeronautical field.

The specimens are prepared according to the methods of the

standards in force to carry out the static tests and the fatigue tests.

The results found show the high performance of carbon fiber

composites in terms of fatigue resistance, which explains their use in highly

stressed parts in the aircraft.

Simulation tests by Abaqus software clarified the possibility

of behavior prediction of these composites in its elastic domain through its

own parameters.

Keywords : Epoxy, fiberglass, carbon fibers,

Ultrasound, Abaqus.

xii

INTRODUCTION GENERALE

Introduction Générale

La physique des matériaux repose sur l'étude de

comportement des matériaux et leurs propriétés à

différentes échelles notamment les propriétés

électriques, physiques, optiques, magnétiques, chimiques,

thermiques et mécaniques. Cela peut dépendre de variables

externes (T, P).

Le domaine industriel de l'aéronautique exige des

matériaux avec des propriétés de haute performance

mécanique, bien conçus et sévèrement

contrôlés, pour cela les concepteurs façonnent des

matériaux composites à base de fibres continus, en les

développant chaque année dans diverses réalisations de

haute technologie.[1]

Dès le début des années 1960, les

matériaux composites (fibres/matrice) sont apparus dans le domaine

aérospatial, comme dans de nombreux autres domaines, pour remplacer les

alliages métalliques en raison de leur légèreté et

leur résistance spécifique élevée

(résistance dépendant de la densité, d'une meilleure

résistance à la corrosion et la résistance à la

fatigue)[2] . Aussi les matériaux du transport

aérien doivent respecter différents critères

d'élasticité, réduisant ainsi les coûts de

production. Les composites à matrice polymère (ou PMC) ont

d'abord été introduits dans les structures aéronautiques.

D'abord avec des composites renforcés en fibres de verre puis avec des

composites renforcés en fibres de carbone à partir du

début des années 1970.[3]

Dans ce travail, nous nous sommes en premier lieu

concentrés sur l'élaboration de deux types de matériaux

composites (carbone/époxy) et (verre/époxy), par la

méthode de moulage sous vide. Par la suite, étudier les

propriétés physiques et mécaniques des éprouvettes

à travers des essais mécaniques : traction, flexion et fatigue.

Ensuite faire une étude de contrôle de nos échantillons par

la méthode non destructive d'ultrasons. Nous terminons notre travail par

une étude du comportement mécanique par traction de composite

à l'aide d'un logiciel de simulation Abaqus pour une validation des

résultats expérimentaux.

Ce mémoire s'articule en trois chapitres. Dans le

1er chapitre nous donnerons en premier quelques notions

fondamentales sur les matériaux et leurs propriétés

mécaniques, et deuxièmement, étudier l'aspect physico

mécanique de composite spécifiquement, avec une description des

techniques les plus importantes de fabrication des matériaux composites,

et leurs intégrations et exigences en aéronautique

dernièrement.

Le 2ème chapitre inclut l'étape

d'élaboration des échantillons et les différents tests

réalisés pour la caractérisation, durant un stage pratique

au sein de la base de maintenance

1 | P age

d'Air Algérie (Atelier plastiques et composites), ainsi

pour les procédés de caractérisations par les essais

mécaniques qui sont réalisés au Centre National d'Etudes

et de Recherches Intégrées du Bâtiment à Souidania

(CNERIB) et au sein d'unité de recherche (URMPE) à

l'université de Boumerdès pour les tests physiques. Ensuite nous

étudierons l'inspection de nos composites par la méthode CND des

ondes ultrasons au centre de recherche à Cheraga (CRTI).

Dans le 3ème chapitre nous discuterons les

résultats obtenus dans l'étude expérimentale ainsi que la

simulation pour ensuite faire une comparaison de comportement mécanique

de nos deux composites verre/époxy et carbone/époxy.

Nous terminons ce manuscrit par une conclusion

générale et des perspectives et d'une annexe sur la fabrication

des tissus de verre et de carbone avec les références

bibliographiques utilisées.

2 | P age

Références d'introduction

générale

1. Berthelot, J.-M., Matériaux composites.

Comportement mécanique et analyse des structures, 1999.

4.

2. Chapuis, D., V. Aerts, and R. Bonneville, Chapitre 4: Les

nouveaux matériaux composites pour l'aéronautique par Vincent

Aerts, in Chimie, aéronautique et espace. 2021, EDP Sciences. p.

75-84.

3. Cinquin, J., Les composites en aérospatiale. 2002:

Ed. Techniques Ingénieur.

3 | P a g e

CHAPITRE I

I.1. CHAPITRE I Matériaux composites pour

l'aéronautique

4 | P a g e

Introduction

Les cinquante dernières années ont vu une

avancée significative dans le développement de matériau

composite renforcé de fibres artificielles pour applications

structurelles, notamment des fibres continues de verre ou de carbone à

des fractions volumiques de fibres élevées[1].

Spécifiquement dans le domaine d'aéronautique qu'il

nécessite un matériau le plus léger possible avec les

bonnes propriétés mécaniques pour la structure de fuselage

d'avion, d'où l'enjeu des chercheurs est d'introduire des composites

d'haute performance qui remplacent les matériaux métalliques dans

la confection de la structure d'aéronef[2].

Dans ce chapitre on a défini les matériaux

composites et l'importance de leur intégration dans

l'aéronautique et les exigences pour la confection de structure en

fuselage, en passant par décrire les essais mécaniques statique

qui nous renseigne sur leurs comportements, et les méthodes de

fabrication de ces composites stratifiés.

I.2. Classification des

matériaux

Dans le monde entier on trouve différents types de

matériaux selon le domaine d'utilisation (industriel ou aussi dans la

nature). On peut les distinguer d'après le tableau périodique des

éléments (le tableau de Mendeleïev).

Le choix d'un matériau n'est pas simple, il

dépend de besoins et des propriétés voulues.

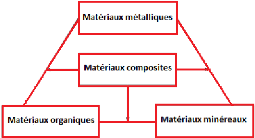

Il existe quatre principales familles des matériaux

classées selon la nature des liaisons entre les atomes, qui sont : les

métaux (liaisons métalliques), les polymères ou les

matériaux organique (liaisons covalentes + van der Waals), les

céramiques ou les minéraux (ont des liaisons ioniques) et les

composites qui sont une combinaison entre deux de ces trois principales

familles (Figure I.1).[3]

Figure I.1 : Familles des

matériaux de grandes classes [3]

· Le dernier type qui nous intéresse dans ce qui

suit de ce manuscrit.

CHAPITRE I Matériaux composites pour

l'aéronautique

5 | P a g e

I.3. Propriétés mécaniques

La connaissance des propriétés mécaniques

est essentielle à la conception des matériaux techniques afin de

mettre ces derniers en fonction, il est nécessaire de choisir le

matériau adéquat pour qu'il résiste aux contraintes

mécaniques appliquées [4].

On a résumé les différentes

propriétés mécaniques en quelques définitions

suivantes : Ductilité : Capacité d'un

matériau ou d'un composant à continuer à supporter

après avoir atteint un état de dommage jusqu'à ce qu'il

atteigne sa capacité de charge ultime. C'est la capacité de

maintenir la déformation à une certaine capacité de charge

sans se rompre. Dureté : Capacité d'un

matériau à résister à une déformation

plastique locale ou à résister aux rayures, aux coupures,

à l'abrasion, à l'indentation ou à la

pénétration.

Fragilité : La propriété

selon laquelle un matériau se brise sous l'action d'une force externe

(telle la traction) avec une seule petite déformation.

Malléabilité : Capacité

d'aplatir et de se courber sans rompre et conserver la nouvelle forme

Rigidité : La capacité d'un matériau ou

d'un composant à résister à la déformation sous

contrainte, ce qui est une représentation de la difficulté de la

déformation élastique et également de la force requise

pour provoquer un déplacement unitaire.

Résilience : Valeur caractérisant

la résistance aux chocs.

Elasticité : La

propriété selon laquelle un objet peut récupérer sa

taille et sa forme d'origine après déformation, qui est

exprimée par les constantes élastiques (E, V, G)

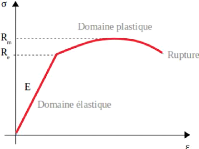

v Module de Young (module

d'élasticité) E

Est une constante qui relie la déformation ? et la

contrainte ó d'un corps élastique. Elle est mesurée par

plusieurs technique d'où l'essai de traction le plus monotone) en

traçant la courbe de contrainte en fonction de la déformation et

mesurant la pente de la droite de la zone élastique. Avec :

ó = E. ? (loi de Hooke)

Figure I.2 : Diagramme de la

contrainte en fonction de la déformation

v CHAPITRE I Matériaux composites pour

l'aéronautique

Coefficient de poisson V

Est une constante élastique compris

généralement dans l'intervalle (0 et 0.5), et représente

la valeur de contraction d'un matériau placé perpendiculairement

à la direction de force appliquée.[5]

v Module de cisaillement G

Le module d'élasticité de glissement du

matériau ou module de Coulomb exprimé en pascal (Pa). Est la

mesure de la nature rigide du matériau.

Dans le cas des matériaux isotropes il existe une relation

qui relie le module de Young et le

coefficient de poisson et le module de cisaillement qu'elle est :

E = 2G (1+ V)

|