II. FABRICATION

La fabrication du verre comporte 3 principales

étapes :

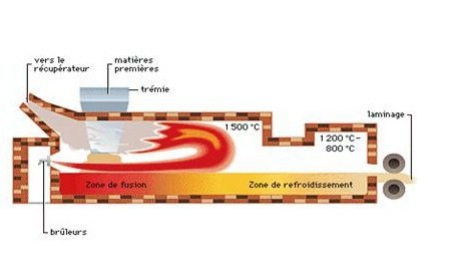

2.1 La fusion

Autrefois, la fusion, ou fonte, des matières

premières était réalisée dans des pots en terre et

des creusets (fabrication discontinue) qui ne sont plus employés

aujourd'hui qu'en artisanat et pour la fabrication de petites quantités

de verre, comme en optique. Dans les verreries modernes, la plus grande partie

du verre est fondue dans de grands fours à bassin (fabrication

continue), qui peuvent contenir plus de 1 000 t de verre et permettre

une production journalière dépassant 500 t. Ces fours sont

chauffés au gaz, au mazout ou à l'électricité. Les

matières premières en mélange adéquat sont

portées à l'état de fusion, entre 1 300 et

1 500 °C. Toutes les matières premières

(mélange vitrifiable) sont concassées de manière à

obtenir une granulosité fine, comprise entre 0,1 et 0,6 mm. On

ajoute généralement au mélange des déchets de

verre, appelés calcin ou groisil, afin d'accélérer le

processus de fusion. La cuve de fusion est constituée d'un

réservoir rectangulaire de plusieurs centaines de mètres

carrés de surface en matériau réfractaire

(matériaux à point de fusion élevé). Le

mélange vitrifiable est introduit en continu par un orifice situé

à une extrémité de la cuve, puis il progresse dans

celle-ci en traversant les différentes zones de fusion, d'affinage et de

repos.

2.2 L'affinage

De nombreuses réactions chimiques se

produisent au cours du chauffage. Des gaz se libèrent dans le verre

fondu et, comme la viscosité de celui-ci est très

élevée, il se forme des bulles qui n'atteignent pas la surface du

bain de verre. Les gaz, provenant de l'air ambiant, et produits lors des

réactions chimiques ne sont donc pas éliminés du verre, ce

qui affecte sa qualité et ses propriétés

physico-chimiques. Afin de remédier à ce problème, la

température du verre est augmentée vers le milieu de la cuve de

fusion afin de diminuer sa viscosité. On introduit dans ce bain

« surchauffé » des agents d'affinage

-- essentiellement des nitrates, des sulfates et des oxydes --, qui

se décomposent à haute température en libérant des

gaz. Ces derniers forment des bulles plus grosses, qui atteignent plus

facilement la surface du bain en entraînant avec elles les bulles plus

petites.

Photo 2 : La fusion

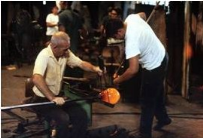

2.3 Le façonnage

Après la fusion et l'affinage, le

verre est refroidi à une extrémité de la cuve. On ajuste

ainsi la viscosité du matériau, qui peut alors être mis en

forme (généralement entre 800 et 1 200 °C). Il

existe différents modes de façonnage : le soufflé, le

pressé-soufflé, l'étirage ou encore le laminage. Tous ces

procédés, utilisés depuis des siècles, ont

été améliorés pour produire du verre à usage

industriel. Ainsi, on peut utiliser des machines de soufflage

entièrement automatisées. Le verre peut être peint ou

verni, être rendu opaque ou être poli en projetant des abrasifs (du

sable par exemple) ou en utilisant une meule ou des acides. Il est possible de

déposer sur le verre un revêtement superficiel comme un traitement

antireflet ou semi-réfléchissant. Les techniques industrielles

utilisées pour la fabrication de produits en verre sont variées

et dépendent généralement du type de produit ainsi que du

type de verre.

Photo 3 : Le soufflage traditionnel

|