|

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET

POPULAIRE

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE

SCIENTIFIQUE

UNIVERSITE MENTOURI-CONSTANTINE

FACULTE DES SCIENCES EXACTES

DEPARTEMENT DE PHYSIQUE

N° d'ordre: Série :

MEMOIRE

Présenté pour obtenir le diplôme

de Magister en Physique

Spécialité : Sciences des

Matériaux

Option: Semi Conducteurs

THEME

Étude du Dopage des Couches Minces de

ZnO

Élaborées par Spray

Ultrasonique

Par:

HAFDALLAH Abdelkader

Soutenu le : / / 2007

Devant le jury:

|

Président :

|

M. S. AIDA

|

Prof.

|

Université Mentouri-Constantine

|

Rapporteur :

|

N. ATTAF

|

M. C.

|

Université Mentouri-Constantine

|

|

|

Examinateurs :

|

R. HALIMI

|

Prof.

|

Université Mentouri-Constantine

|

|

M. L. BENKHEDIR

|

M. C.

|

Centre Universitaire de Tebessa

|

Le présent mémoire a été

réalisé au niveau du laboratoire des couches minces et interfaces

de la faculté des Sciences Exactes de l'Université

Mentouri-Constantine.

Cette étude a été effectuée

sous la direction de monsieur NADHIR ATTAF, Maître de

conférence au Département de Physique de la Faculté des

Sciences Exactes de l'Université Mentouri-Constantine, directeur de

thèse, qui m'a soutenu dans cette épreuve, il m'a surtout

encouragé à travers ses orientations, ses conseils et son

assistance dans l'élaboration du travail et l'appréciation des

résultats.

J'exprime ma profonde gratitude à Monsieur

M.S. AIDA, Professeur au Département de Physique de la

Faculté des Sciences Exactes de l'Université

Mentouri-Constantine, qui a dirigé ce travail efficacement. Ces quelques

lignes sont insuffisantes à exprimer ma reconnaissance pour la confiance

qu'il m'a témoigné, pour l'attention jamais relâchée

qu'il a porté mon travail et pour l'honneur qu'il me fait en acceptant

la présidence de ce jury.

Mes vifs remerciements à :

Monsieur R. HALIMI Professeur au

Département de Physique de l'Université Mentouri Constantine,

directeur de laboratoire des couches minces et interfaces, qui a bien voulu

accepter de faire partie du jury et d'examiner mon travail.

Monsieur M.L. BENKHEDIR Maître de

conférence au Département de Physique de Centre Universitaire de

Tebessa, qui a bien voulu accepter de faire partie du jury et d'examiner mon

travail.

Mes remerciements également à toute personne

ayant contribué de près ou de loin à la réalisation

de ce travail au niveau du laboratoire des Couches Minces et Interfaces

notamment : D. DERGHAM, M. KHECHBA, H. LEKIKET, W. DARANFED et

A. TOUIL.

Enfin, je tiens à exprimer ma gratitude à

toute l'équipe du Laboratoire des Couches Minces et Interfaces et

à mes amis des autres laboratoires, plus particulièrement :

F. HANINI et D. GUITOUM.

Dédicace

Je dédie le présent mémoire

:

?A ma mère et mon père pour

leurs

affections et amours,

?A mes soeurs et frères pour leurs

encouragements et leurs soutiens, ?A

Toute ma famille,

?A tous mes amis,

A tous ceux et celles que j'aime de

près

comme de loin.

|

Chapitre I

Couches minces d'oxyde de zinc

et Techniques de dépôts

|

Dans ce chapitre nous donnerons une description des diverses

méthodes de dépôt des couches minces et qui sera suivie

d'une étude bibliographique sur les oxydes transparents conducteurs

(TCO), dont l'oxyde de zinc (ZnO) fait partie.

I.1. Définition d'une couche mince:

Par principe, une couche mince d'un matériau

donné est un élément de ce matériau dont l'une des

dimensions qu'on appelle l'épaisseur a été fortement

réduite de telle sorte qu'elle s'exprime en Angstrom et que cette faible

distance entre les deux surfaces limites (cette quasi bidimensionnelle)

entraîne une perturbation de la majorité des

propriétés physiques [7]. La différence essentielle entre

le matériau à l'état massif et celui en couches minces est

liée au fait que dans l'état massif on néglige

généralement avec raison le rôle des limites dans les

propriétés, tandis que dans une couche mince ce sont au contraire

les effets liés aux surfaces limites qui sont

prépondérants. Il est assez évident que plus

l'épaisseur sera faible et plus cet effet de bidimensionnelle sera

important, et qu'inversement lorsque l'épaisseur d'une couche mince

dépassera un certain seuil l'effet d'épaisseur deviendra minime

et le matériau retrouvera les propriétés bien connues du

matériau massif.

L'intérêt des couches minces provient

essentiellement de l'utilisation économique des matériaux en

rapport avec les propriétés physiques et de la simplicité

des technologies mise en oeuvre pour leur réalisation. Une grande

variété de matériaux est utilisée pour produire ces

couches minces. Citons les métaux, alliages, composés

réfractaires (oxydes, nitrures, carbures), les composés

intermétalliques et les polymères.

La seconde caractéristique essentielle d'une couche

mince est que, quelle que soit la procédure employée pour sa

fabrication, une couche mince est toujours solidaire d'un support sur lequel

elle est construite (même s'il arrive parfois que l'on sépare le

film mince dudit support). En conséquence, il sera impératif de

tenir compte de ce fait majeur dans la conception, à savoir que le

support influence très fortement les propriétés

structurales de la couche qui y est déposée. Ainsi, une couche

mince d'un même matériau, de même épaisseur, pourra

avoir des propriétés physiques sensiblement différentes

selon qu'elle sera déposée sur un substrat isolant amorphe tel le

verre, ou un substrat monocristallin de silicium par exemple.

Il résulte de ces deux caractéristiques

essentielles d'une couche mince la conséquence suivante :

une couche mince est anisotrope par construction.

En pratique, on peut distinguer deux grandes familles de

méthodes d'élaboration de couches

minces, celles qui font

appel à un gaz porteur pour déplacer le matériau à

déposer d'un récipient

au substrat et qui s'apparentent aux

techniques de diffusion utilisées dans la fabrication des

composants actifs, et celles qui impliquent un environnement

à pression très réduite et dans lesquelles le

matériau à déposer sera véhiculé grâce

à une impulsion initiale de nature thermique ou mécanique.

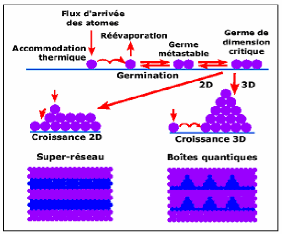

I.2. Mécanisme de formation d'une couche

mince:

La formation d'une couche mince s'effectue par une combinaison de

processus de nucléation et de croissance. Les séquences de

croissance se décomposent comme suit [8]:

- Les espèces, au moment de l'impact

sur le substrat, perdent leur composante de vitesse de déplacement et

sont absorbées physiquement sur la surface du substrat.

- Initialement, les espèces absorbées ne sont

pas en équilibre thermodynamique avec le substrat, et se

déplacent donc sur sa surface. Pendant ces déplacements, et

lorsqu'elles arrivent dans des sites favorable elles; créant des amas

(clusters) qui iront en se développant.

- Ces amas, que l'on appelle Ilots ou noyaux, sont

thermo-dynamiquement instables et tendent naturellement à

désorber. Toutefois, si les paramètres de dépôt sont

tels que les Ilots entrent en collision les uns avec les autres, ils se

développent. Lorsqu'ils atteignent une certaine taille, les Ilots

deviennent thermo-dynamiquement stables. On dit que le seuil de

nucléation a été franchi. Cette étape, de formation

d'Ilots stables, chimisorbés, et d'une dimension suffisante, s'appelle

la nucléation.

- Les Ilots continuent à croItre en nombre et en

dimension jusqu'à ce qu'ilsatteignent une densité de

nucléation dite la saturation. Cette densité de nucléation

et la dimension moyenne des Ilots dépendent de plusieurs

paramètres tels que l'énergie des espèces incidentes, leur

quantité par unité de temps et de surface, les énergies

d'activation, d'absorption, de désorption, la diffusion thermique, la

température, la topologie et la nature chimique du substrat. Un Ilot

peut croItre parallèlement à la surface du substrat par diffusion

superficielle des espèces absorbées ou perpendiculaire par impact

direct des espèces incidentes sur l'Ilot. En général, la

vitesse de croissance latérale est bien plus grande que la vitesse de

croissance perpendiculaire.

- L'étape suivante dans le processus de formation de la

couche mince s'appelle la coalescence. Les Ilots commencent à

s'agglomérer les uns aux autres en réduisant la surface du

substrat non recouverte. La coalescence peut être

accélérée en augmentant la mobilité de surface des

espèces adsorbées, par exemple en augmentant la

température du substrat. On peut, pendent cette étape, observer

la formation de nouveaux Ilots sur des surfaces libérées par le

rapprochement d'Ilot plus anciens.

- Les Ilots deviennent des Iles qui continuent à

croItre, ne laissant que des trous ou des canaux de

faibles dimensions entre

elles. Dans cette étape, la structure de la couche passe du type

discontinu au type poreux. Peu à peu, une couche continue

se forme lorsque les trous et les canaux se remplissent.

- On peut donc résumer le processus de croissance d'une

couche mince en disant que c'est une suite statistique de nucléation,

puis une croissance par diffusion de surface et formation d'Ilots, puis une

formation d'Iles de plus grandes dimensions, et enfin la formation d'une couche

continue par remplissage de espèces entre ces Iles. Selon les

paramètres thermodynamiques du dépôts et de la surface du

substrat, les étapes de nucléation et de croissance d'Ilots

peuvent être décrites comme étant :

· Du type Iles (appelé Volmer-Weber).

· Du type couche (appelé Frank-van der Merwe).

· Du type mixte (appelé Stranski-Krastanov).

La figure I.1, présente les trois types de formation

d'une couche mince. En fait, dans la quasi-totalité des cas pratiques,

la croissance de la couche se fait par formation d'Ilots, puis d'Iles, puis

d'une surface continue. Sauf dans les cas de conditions spéciales de

dépôts (température du substrat, nature et énergie

des espèces incidentes, nature chimique du substrat,

caractéristiques du gaz ambiant,...), les orientations

cristallographiques et les détails topographiques des îlots sont

distribués d'une façon aléatoire. Ceci signifie que,

lorsque ces Ilots vont se rencontrer au cours du processus de croissance, des

joints de grains et des défauts et dislocations diverses vont être

inclus dans la couche à la suite des désaccords de configuration

géométrique et d'orientation cristallographique [9].

FigureI.1 : les trois modes de

croissance d'une couche mince [10].

Si les grains sont orientés d'une manière

aléatoire, les couches seront dites polycristallines. Toutefois, si la

dimension des grains est très faible (de l'ordre de 20°A), les

couches auront des structures amorphes (non cristallines). Il est à

noter que, même si l'orientation des différents îlots est la

même sur l'ensemble de la surface du substrat et que ce dernier soit un

monocristal, on n'obtiendra pas une couche monocristalline. Dans ce cas, la

couche sera formée de grains monocristallins orientés

parallèlement les uns par rapport aux autres et reliés par des

joints de grains à faible angle. Ces couches sont appelées

épitaxiales/ monocristallines.

D'autres causes pouvant engendrer des défauts dans les

couches minces telles que [11]

v' Une grande différence entre les paramètres de

maille de la couche et ceux du substrat. v' La présence de contraintes

importantes dans la couche.

v' La prolongation dans la couche de dislocations

présentes à la surface du substrat.

Après qu'une couche continue se soit formée, la

croissance anisotropique s'effectue perpendiculairement à la surface du

substrat sous forme de colonnes cylindriques. Le diamètre de ces

colonnes est principalement déterminé par la densité

initiale de nucléation. Toutefois, s'il se produit des

recristallisations pendant la phase de coalescence, la quantité moyenne

de grains par unité de surface de la couche sera inférieure

à la densité initiale de nucléation. Pour des couches

d'épaisseur inférieure à un micron, la dimension

perpendiculaire à la surface des grains sera pratiquement égale

à l'épaisseur de la couche. Pour des couches plus

épaisses, une nucléation se produit à la surface des

grains et chaque colonne verticale va croître d'une manière

multigranulaire, avec des déviations possibles de la croissance

perpendiculaire.

I.3. Procédure de dépôt des couches

minces:

Tous les procédés de déposition de

couches minces contiennent quatre (parfois cinq) étapes successives,

comme le montre la Figure I.2. La source qui constitue le

matériau de base du film mince à élaborer peut être

un solide, un liquide, une vapeur ou un gaz. Lorsque le matériau est

solide son transport vers le substrat s'effectue par vaporisation. Ce qui peut

être réalisé par évaporation thermique, canon

à électrons, ablation laser ou par des ions positifs

"pulvérisation". L'ensemble de ces méthodes est classé

sous le nom de dépôt physique en phase vapeur PVD " physical vapor

deposition". La source solide est occasionnellement transformée en

vapeur par voie chimique. Dans d'autre cas, le matériau de base est sous

forme d'un gaz ou d'un liquide ayant une pression de vapeur suffisante pour

qu'il soit transporté à des températures

modérées. Les procédés qui utilisent, comme

matériau de base, les gaz, les liquides évaporés ou

solides évaporés par voie chimique sont connues sous le nom de

dépôts chimiques en phase vapeur, i.e. CVD " Chemical vapor

déposition "[11].

Figure I.2 : Diagramme des

étapes du procédé de fabrication de couches minces

[12].

Dans l'étape de transport,

l'uniformité du flux des espèces qui arrivent sur la surface du

substrat est un élément important, plusieurs facteurs peuvent

affecter cette uniformité et dépendent du milieu dans lequel

s'effectue le transport, un vide poussé ou un fluide "principalement des

gaz ". Dans le cas d'un vide poussé, les molécules, provenant de

la source et allant vers le substrat, traversent le milieu selon des lignes

droites, tandis que dans un milieu fluide elles subissent plusieurs collisions

au cours de leurs transports. En conséquence, dans le vide,

l'uniformité du flux qui arrive sur le substrat est

déterminée par la géométrie, tandis que dans un

fluide il est déterminé par le débit du gaz et par la

diffusion des molécules de la source dans les autres gaz

présents. Souvent, les procédés qui utilisent un vide

poussé sont équivalents aux procédés PVD alors que

ceux qui utilisent un débit fluide sont des procédés CVD.

Cette définition n'est pas toujours confirmée. Il existe

plusieurs procédés de dépôt physique en phase vapeur

qui opèrent dans un vide poussé, d'autres, comme l'ablation laser

et la pulvérisation opèrent souvent à des grandes

pressions caractéristiques du fluide. De la même manière on

trouve que la majorité des procédés de dépôts

par CVD opèrent à des pressions modérées,

l'épitaxie à transmission chimique " chemical beam epitaxy",

quant elle, opère dans un vide.

Dans cette phase, plusieurs procédés de

dépôt de couches minces utilisent un milieu plasma. En effet, la

grande quantité d'énergie contenue dans ce milieu permet,

à faible température,

l'activation de la formation des couches. La pression de

travail d'un plasma peut être celle d'un fluide ou celle d'un vide

poussé.

La troisième étape dans les

procédés d'élaboration des films minces est le

dépôt du film sur la surface du substrat. Cette phase

passe par les étapes de nucléation et de coalescence comme il est

décrit dans le paragraphe précédent (c.f paragrapheI.1).

Le comportement de déposition est déterminé par les

facteurs source, transport et aussi par les trois principales conditions de la

surface du substrat. Ces dernières sont l'état de surface

"Rugosité, niveau de contamination, potentiel chimique avec le

matériau qui arrive", la réactivité du

matériau arrivant sur cette surface " Coefficient de collage" et

l'énergie déposée sur la surface " Température de

substrat, Photons, Ions positifs".

La dernière étape dans le processus de

fabrication est la nécessité de l'analyse du film

obtenu. Le premier niveau de contrôle du matériau consiste

à effectuer des mesures directes de ses propriétés

importantes. Si les résultats de l'analyse sont insuffisants, il est

indispensable de recourir à des expériences particulières

qui permettent de lever les éventuelles ambiguïtés d'un

processus donné.

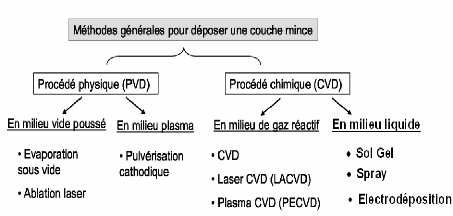

I.4. Quelques méthodes de dépôt de

couches minces de ZnO :

Les couches minces d'oxyde de zinc sont

réalisées en utilisant une grande variété de

techniques. Elles peuvent être obtenues en opérant en phase

liquide ou en phase vapeur, et par des procédés physiques ou

chimiques.

Par voie liquide, les techniques les plus fréquentes

sont : le dépôt chimique en solution [13],

l'électro-dépôt par synthèse électrochimique

[14], la voie sol-gel [15]. Par voie vapeur, on distingue les méthodes

physiques « PVD » et les méthodes chimiques « CVD

».

Figure I.3: Présentation des

principaux procédés de dépôt de couches minces

[16].

Dans le cadre de ce mémoire, nous présenterons

d'abord quelquestechniques utilisant la voie vapeur tout en réservant un

développement plus approfondi à la méthode par spray

pyrolytique, technique qui a été choisie pour ce travail.

I.4.1. Dépôts chimiques en phase vapeur

:

Les méthodes par CVD permettent de réaliser des

dépôts à partir de précurseurs gazeux qui

réagissent chimiquement pour former un film solide déposé

sur un substrat. Les méthodes de synthèse les plus

utilisées sont :

- Le dépôt par décomposition de

composés organométalliques (MOCVD) soit à pression

atmosphérique [17] ou à basse pression [18] ;

- Le dépôt par pyrolyse d'aérosol,

appelée aussi <<spray pyrolysis » à partir de

solutions aqueuses ou alcooliques d'un sel de zinc; cette technique est

très employée surtout pour les oxydes car les dépôts

sont élaborés sous atmosphère normale [19,20] ;

- Le dépôt par couche atomique (ALD) [21] ou

epitaxiée (ALE) [22] et la photo-ALE [23] ;

- Le dépôt chimique en phase vapeur

assisté par plasma (PECVD) [24], la photo-CVD [25], et récemment

le dépôt électrophorèse pour les films <<

nanofils » de ZnO [26].

Les principaux avantages de ces techniques sont de permettre

la cristallisation de films sans avoir recours à un recuit, de pouvoir

contrôler la composition durant le dépôt, de réaliser

un dépôt d'épaisseur et de composition uniformes

possédant en plus une excellente adhérence.

Cependant ces techniques ont l'inconvénient de donner

des films contaminés par les résidus des précurseurs et

d'avoir une température de réaction souvent

élevée.

I.4.2. Dépôts physiques en phase vapeur

:

Les procédés par PVD regroupent principalement

l'évaporation, l'ablation laser et la pulvérisation sous toutes

ses formes. Dans la réalisation d'une couche on peut distinguer les

trois étapes suivantes :

- La création de la ou des espèces à

déposer, sous forme d'atomes, de molécules ou de clusters

(groupes d'atomes ou de molécules),

- Le transport de ces espèces en phase vapeur de la

source vers le substrat,

- Le dépôt sur le substrat et la croissance de

la couche.

I.4.2.1.La pulvérisation cathodique :

Dans cette méthode, le substrat est mis dans une

enceinte contenant un gaz (en général de l'Argon) à basse

pression, dans lequel on provoque une décharge électrique. Cette

décharge a pour rôle d'ioniser les atomes de gaz. Les ions ainsi

obtenus sont accélérés par une différence de

potentiel et viennent bombarder une cathode constituée du

matériau à déposer (cible) [27,28]. Sous l'impact des ions

accélérés, des atomes sont arrachés à la

cathode et sont déposés sur le substrat. Dans certains cas, on

introduit dans l'enceinte en plus de l'argon un gaz qui va réagir

chimiquement avec les atomes pulvérisés pour former le

matériau que l'on désire obtenir. Alors, on a une

pulvérisation cathodique réactive. Cette méthode permet

d'avoir des dépôts de faible résistivité et des

couches de bonne stoechiométrie ayant une transmission moyenne dans le

visible [29].

L'avantage de la méthode de pulvérisation

cathodique est de pouvoir réaliser des dépôts sous

atmosphères contrôlées. Cependant, le coût trop

élevé de l'installation, associé à un faible taux

de production fait de la pulvérisation cathodique une technique

réservée à des applications spécifiques

réduites.

Figure.I.4: Schéma

conventionnel d'un pulvérisateur cathodique [30].

I.4.2.2. Ablation laser:

L'ablation laser (PLDPulsed Laser Deposition)

consiste à focaliser un faisceau laser sur un matériau dans le

but de le vaporiser puis de condenser les particules ionisées sur un

substrat chauffé ou non. Il est à noter que les particules

ionisées ont une haute énergie cinétique (quelques

dizaines d'électronvolts).

Le dépôt de couches minces de ZnO par PLD a

l'avantage de pouvoir utiliser des pressions d'oxygène

élevées et celui de réaliser des films cristallins de

haute qualité avec une vitesse de croissance élevée

même à basse température [28]. La microstructure, la

cristallinité, l'orientation et les propriétés optiques

des couches de ZnO sont d'autant meilleures que la pression d'oxygène

est importante. L'élévation de pression peut réduire les

défauts tels que les lacunes d'oxygène [29]. Dans ce contexte

Tomasini et al [30] ont montré que la conductivité et la

transmission optique croissent avec la pression partielle d'oxygène.Ils

ont expliqué ceci par l'augmentation de la réactivité de

l'oxygène moléculaire incorporé dans les couches de ZnO.

L'amélioration de la qualité des dépôts par cette

technique est due à la diminution des défauts et à

l'augmentation de la taille des grains [31].

L'ablation laser a toutefois des limitations dues au manque

de fiabilité des lasers, et de son coût élevé. Ceci

profite à d'autres techniques plus aisées d'utilisation telle que

la pulvérisation cathodique.

Figure .I.5 : Schéma

conventionnel d'un système d'ablation laser.

I.4.2.3. L'évaporation sous vide:

L'évaporation d'un matériau à

déposer est obtenueen le chauffant par l'un des différents moyens

: effet Joule, induction (couplage d'un générateur haute

fréquence), canon à électrons, faisceau laser ou arc

électrique. Dans le but d'augmentation la vitesse du film mince,

l'évaporation est effectuée sous un vide poussé (pression

de l'ordre de 10-3 à 10-4 Pa) [31].

Lorsque la pression n'est pas suffisamment basse les

dépôts sont peu adhérents et souvent amorphes. Comme le

flux de vapeur est localisé et directionnel, il est souvent

nécessaire de donner au substrat un mouvement de rotation ou de

translation par rapport à la source d'évaporation, de

manière à réaliser un dépôt homogène

et d'épaisseur uniforme. Les meilleurs résultats sont obtenus sur

des surfaces pratiquement perpendiculaires au flux de vapeur [32].

D'une manière générale, les principaux

problèmes rencontrés lors d'une évaporation sont:

· la dissociation des oxydes.

· la réaction des matériaux à

évaporer avec ceux avec lesquels ils sont en contact.

· les dégazages, la décomposition, les

micro-explosions des matériaux à évaporer.

· la difficulté d'obtenir des couches d'alliages

ayant la même composition que l'alliage de départ.

L'évaporation reste, toute fois, une méthode

particulièrement appréciée car on élabore ainsi des

matériaux très purs et d'autant plus purs que la pression est

faible, ce qui est le cas pour le procédé d'épitaxie par

jets moléculaires [33,34]. Cependant, elle ne convient pas à la

fabrication de films hors équilibre thermodynamique. La

littérature montre que ce procédé est aussi bien

adapté à l'élaboration des couches ZnO. En

effet différentes couches minces de ZnO dopé ou non, ont

été préparées avec succès par

évaporation sous vide [35,36].

Figure.I.6: Schema conventionnel

d'une évaporation thermique.

I.4.2.4. Spray ultrasonique :

I.4.2.4.1. Principe général du

procédé spray:

Une solution de différents composés

réactifs est vaporisée puis projetée, à l'aide d'un

atomiseur, sur un substrat chauffé. La température du substrat

permet l'activation de la réaction chimique entre les composés

[37]. L'expérience peut être réalisée à l'air

[38], et peut être préparée dans une enceinte (ou bien dans

une chambre de réaction) sous un vide, environ, de 50 Torr

[39].

La description de la formation des films par la méthode

Spray pyrolyse peut être résumée comme suit:

(1) Formation des gouttelettes à la sortie du bec.

(2) Décomposition de la solution des précurseurs

sur la surface du substrat chauffé par réaction de pyrolyse.

a- Solutions de départ (source):

La composition de la solution finale est

déterminée par les corps ou les réactifs dissous dans le

dissolvant (solution de départ) selon le rapport stoechiométrique

prédéterminé. Comme précurseurs, on emploi des

matériaux, habituellement peu coûteux, tels que les nitrates, les

chlorures et les acétates qui sont rangés dans la

catégorie des réactives [40].

L'eau distillée ou l'alcool est souvent employé

comme dissolvant.Dans la solution de base il est nécessaire

d'éliminer les problèmes de solubilité et de

ségrégation de phase, où les

différents composants se précipitent à

des temps différents. Pour pallier à cela et obtenir des

solutions homogènes, nous préconisons d'ajouter, pendant la

préparation, une petite quantité d'acide (par exemple, nitrique)

[41-42]. La concentration globale de la solution peut être variée

de 0.01 à quelque mole /litre. Notons que ce

paramètre a pour effet de changer la taille moyenne des particules

fluides éjectées [40].

D'après la littérature, quelques techniques

incluent le préchauffage de la solution.

Ce préchauffage peut, quelque fois, être utile et

favorise ou accélère la réaction sur le substrat. Ceci

permet d'accroître la vitesse de dépôt et d'améliorer

la qualité des films résultants [39].

b-Génération des gouttelettes

(transport):

L'homogénéité du matériau

déposé peut être déterminée à partir

de la taille des gouttelettes pulvérisées et de la concentration

de la solution tandis que sa morphologie peut être également

déterminée par la concentration et la vitesse des gouttelettes

produite par les atomiseurs [37-40].

Concernant l'atomiseur, dispositif de la production des

gouttelettes et leurs dispersion dans l'air, plusieurs méthodes

d'atomisation ont été employées dans les études de

spray pyrolyse, par exemples : pneumatique (l'air est le gaz vecteur) [21,27],

ultrasonique [42], par gravitation [39], etc.

Dans le dispositif de dépôt, la solution de base

peut être véhiculée jusqu'au substrat sous l'effet de la

compression d'un gaz. La conduite de gaz a deux avantages, d'une part,

l'écoulement peut être commandé avec beaucoup de

sensibilité et d'autre part, les gazutilisés peuvent,

également, être employés en tant qu'éléments

réactifs entrant dans la composition du matériau à

déposer, tel que O2 pour ZnO. Cependant, pour la plupart des

semi-conducteurs composés, de l'azote N2 ou un gaz inerte est

employé pour éviter les réactions chimiques, entre les

matériaux composés et /ou le dissolvant, qui mèneraient

à l'addition des impuretés. Dans certains cas, afin

d'empêcher l'oxydation des matériaux, un mélange binaire de

N2 et H2 est employé en tant que gaz porteur [41].

C- Réaction chimique sur le substrat

(dépôt) :

Quand les gouttelettes d'aérosol s'approchent de la

surface du substrat chauffé (200- 600°C), dans les

conditions expérimentales appropriées, la vapeur formée

autour de la gouttelette empêche le contact direct entre la phase liquide

et la surface du substrat. Cette évaporation des gouttelettes permet un

renouvellement continu de la vapeur, donc les gouttelettes subissent la

décomposition thermique et donnent la formation de films fortement

adhérents [43].

On note que la réaction de décomposition, en

phase gazeuse, se produisant sur la surface du substrat est une réaction

endothermique qui exige des températures de substrat relativement

élevées pour provoquer décomposition des gouttelettes, et

donnent la croissance de la couche.

I.4.3.4.2.Principe du procédé Spray

ultrasonique :

Une solution contenant les différents constituants du

composé est pulvérisée, en fines gouttes par un

générateur à ultrasons de 40 KHz. Il permet la

transformation de la solution au niveau du nozzle en un jet de gouttelettes

très fines de 40ìm de diamètre. Le jet arrive sur

la surface des substrats qui sont chauffé, à une

température, comprise entre 250 et 400°C, qui

permet l'activation de la réaction chimique. A ces températures,

certains produits de la réaction seront immédiatement

éliminés (des éléments volatiles), il ne reste que

le composé à former (Oxyde de Zinc) qui se dépose sur le

substrat.

I.4.2.4.3. Sol-gel:

Le procédé sol-gel est l'une des voies chimiques

de préparation des matériaux de type oxyde métallique tels

que les céramiques et les verres. Il consiste tout d'abord en la mise au

point d'une suspension stable (SOL) à partir de précurseurs

chimiques en solution. Ces " sols " vont évoluer au cours de

l'étape de gélification par suite d'interactions entre les

espèces en suspension et le solvant, pour donner naissance à un

réseau solide tridimensionnel expansé au travers du milieu

liquide. Le système est alors dans l'état " GEL ". Ces gels dits

" humides " sont ensuite transformés en matière sèche

amorphe par évacuation des solvants (on obtient alors un aérogel)

ou par simple évaporation sous pression atmosphérique

(xérogel). Le dépôt proprement dit peut être

réalisé de deux manières différentes :

· le " spin-coating" ou centrifugation (figure I.7) :

consiste à verser le sol ou le gel sur un substrat mis en rotation par

une tournette. Le liquide en excès est éjecté sous

l'action de la force centrifuge, et l'épaisseur du dépôt

est alors fonction de la vitesse de rotation du substrat et du temps de

dépôt [44].

· le " dip-coating " ou trempé :

procédé moins utilisé, il consiste à tremper le

substrat dans la solution à déposer et à le retirer

ensuite avec une vitesse constante qui conditionne l'épaisseur

du dépôt [45].

Le dépôt est ensuite séché puis

recuit pour obtenir une cristallisation.

Figure I.7 : Dispositif

expérimental de dépôt par spin

coating.

Le choix d'une technique particulière de

dépôt de couches minces dépend de plusieurs facteurs [38]

.Nous citons le matériau à déposer, la vitesse de

dépôt désirée, les limites imposées par le

substrat, telle que la températures maximum de dépôt,

l'adhérence du dépôt sur le substrat, le dépôt

sur des substrats complexes ou non, la pureté du matériau

envisagé pour la solution idéale et pour une solution de

remplacement, les considérations écologiques et la

facilité d'approvisionnement du matériau à déposer,

dans le présent et le future.

1.5. Les oxydes transparents conducteurs (TCO)

:

Il existe une famille d'oxydes qui, en plus d'être

transparents, peuvent devenir conducteurs (de type n) s'ils possèdent un

excès d'électrons dans leur réseau. Cet excès

d'électrons peut être créé soit par des

défauts de structure induisant un déséquilibre dans la

stoechiométrie de l'oxyde, soit par un dopage approprié [46]. On

appelle ces oxydes des oxydes transparents conducteurs (TCO) (transparent

conductive oxide). Ces TCO possèdent un gap élevé et

sont en fait des semiconducteurs dégénérés,

c'est-à dire que leur niveau de Fermi se situe tout proche de la bande

de conduction (BC), voire même à l'intérieur de cette

bande, pour les TCO fortement dopés. Cela signifie que la BC est

déjà bien remplie d'électrons à température

ambiante, rendant ainsi les TCO conducteurs. De plus, le gap

élevé des TCO (~ 3-4 eV) les empêche d'absorber les photons

ayant une énergie inférieure à ce du gap, et donc les rend

transparents à la lumière visible.

Les principaux TCO utilisés en tant

qu'électrodes transparentes pour les cellules solaires ont

été pendant longtemps le SnO2 et l'ITO. Depuis les années

80, un troisième TCO est de plus en plus utilisé pour ces

applications, c'est l'oxyde de zinc (ZnO) [36]. Ce dernier TCO constitue le

point central de ce travail de thèse.

1.6. L'oxyde de zinc (ZnO):

1.6.1 Le choix du ZnO :

Le principal avantage du ZnO est le fait que ses composants

sont non toxiques (contrairement, par exemple, à l'indium dans l'ITO),

et très abondants sur Terre. C'est un atout indéniable car il

permet de réduire les coûts de production. De plus, le ZnO,

lorsqu'il est exposé à un plasma d'hydrogène, est beaucoup

plus stable que le SnO2 et l'ITO, dont la transmission optique est

dégradée par ce plasma [47]. Comme les couches de silicium sont,

dans beaucoup de cas, déposées sur la couche de TCO, celle-ci est

donc obligatoirement exposée à ce genre de plasma.

I.6.2. Intérêt technologique de ZnO

:

L'oxyde de zinc présente un ensemble de

propriétés physiques susceptibles de recevoir des applications

dans le domaine de l'électronique et de l'optoélectronique. La

mise en oeuvre de technologies de fabrication de couches minces de ZnO a

conduit à de nombreuses applications dans des domaines très

divers. Nous citerons, sans prétendre être exhaustif, le domaine

des composants électroniques, celui des transducteurs pour capteurs,

l'optique, la décoration et la protection des surfaces. Selon le type

d'application les procédés de fabrication sont plus ou moins

complexes mais ils relèvent tous des procédés

décrits précédemment.

1.6.3. Le choix du procède de dépôt

:

Jusqu'à aujourd'hui, l'élaboration des couches

de ZnO utilisées en tant que TCO pour les cellules solaires ont

été principalement déposées par les méthodes

de pulvérisation cathodique d'une cible solide où par une

décharge dans un gaz, ce qui nécessite des moyens

matériels énormes. Pour cette raison, la méthode de

dépôts par projection-pyrolyse dite spray pyrolyse où

pulvérisation pneumatique [48] où pulvérisation chimique

réactive en phase liquide [49] de précurseurs dissous dans l'eau

se présente comme une alternative ayant les avantages suivants:

-Mise au point relativement simple et réalisable en

Algérie.

-Banc de dépôt non encombrant, non dangereux et

surtout à bas prix.

-Donne des résultats satisfaisants.

Toutes ces considérations nous ont amenés à

opter pour cette technique comme moyen d'élaboration des couches minces

au niveau de l'Université de constantine. Notre travail de recherche

consiste, en première étape, à réaliser le banc de

dépôt et effectuer des essais de déposition des couches. La

deuxième étape sert à l'optimisation des conditions et des

paramètres

de dépositions qui seront justifient par

l'étudede leurs effets sur la qualité des couches de ZnO ainsi

obtenues.

I.7. Applications de l'oxyde de zinc:

I.7.1 - Utilisation de poudres de ZnO :

L'industrie du caoutchouc est la plus grosse consommatrice

d'oxyde de zinc, avec 57% du marché. Une faible quantité

ajoutée, 3 à 5%, permet d'activer le processus de vulcanisation.

Une plus grande quantité, 20 à 30%, améliore la

conductibilité thermique, la résistance à l'usure, et

ralentit le vieillissement du caoutchouc. L'industrie de la peinture l'utilise

également beaucoup car il permet d'obtenir un grand pouvoir couvrant,

une meilleure rétention de la couleur, une durabilité plus grande

et une protection contre les rayons ultraviolets, du fait de sa capacité

à absorber ces rayonnements. Il entre également dans l'industrie

des céramiques, en participant à la fabrication du verre, de la

porcelaine et des frittés, car il permet de diminuer le coefficient de

dilatation et d'améliorer la stabilité en tension [49]. Il peut

servir aussi pour la fabrication de varistances car, en présence de

petites quantités d'oxydes métalliques (bismuth,

praséodyme), l'oxyde de zinc présent d'excellentes

propriétés de non linéarité électrique. Ceci

permet de l'utiliser largement dans la protection de dispositifs

électroniques et notamment dans les stations électriques à

haute tension [50].

Enfin, ce composé a d'autres atouts tels que sa non

toxicité et un faible coût d'utilisation. I.7.2 - Utilisation

de ZnO en couche mince:

Grâce à ses propriétés

semi-conductrices, piézo-électriques, optiques et catalytiques

[51], l'oxyde de zinc en couches minces a de multiples applications. Il occupe

une place importante dans l'industrie électronique. En raison de leurs

propriétés piézo-électriques, des films de ZnO

peuvent être utilisés comme détecteurs mécaniques

[52], ou dans des dispositifs électroniques tels que les redresseurs,

les filtres, les résonateurs pour les communications radio et dans les

traitements d'image [53]. En particulier, avec le développement des

télécommunications, des investigations ont été

récemment faites pour leur utilisation dans des dispositifs à

onde acoustique de surface; ceci est dû à leur coefficient de

couplage électromécanique élevé [54]. Des couches

minces d'oxyde de zinc peuvent servir également de capteurs chimiques

très sensibles dans des détecteurs de gaz, oxydés ou

réduits [55]. [56] montre que des couches minces de ZnO, dopées

à l'aluminium, présentent une très grande

sensibilité et une excellente sélectivité pour des gaz

aminés de type diméthylamine et triéthylamine.

Les propriétés optiques de l'oxyde de zinc sont

exploitées dans des capteurs intégrés de guides

d'ondes

optiques. Il peut servir aussi d'électrode transparente dans des

dispositifs

optoélectroniques (diodes émettant de la

lumière), dans des cellules solaires et des photopiles [57,58].

D'autres travaux indiquent que les couches minces de ZnO

présentent des propriétés électrochromes [59]

utiles pour la fabrication des fenêtres intelligentes qui modulent la

transmission de la lumière en fonction du rayonnement incident. [60] ont

montré la possibilité d'obtenir une émission optique laser

avec des couches minces de ZnO réalisées par jets

moléculaires assistés par plasma et de les appliquer dans les

dispositifs photoniques. Récemment, une méthode

d'électrodéposition des ions a été

développée pour les applications dans les dispositifs

photovoltaïques [61].

Des revêtements d'oxyde de zinc peuvent être

déposés sur des polymères et permettent ainsi d'augmenter

leur durabilité. Les travaux réalisés par le laboratoire

des materiaux inorganique (Université Blase Pascal) montrent la grande

efficacité des couches minces de ZnO déposées par

pulvérisation cathodique pour protéger le poly

(éthylène-téréphtalate) (PET) [62] ou le

poly(éther éther cétone) (PEEK) [63] contre la

photodégradation.

Le polycarbonate utilisé pour le vitrage plastique des

automobiles peut aussi être protégé par des couches minces

de ZnO déposées par PECVD [64]. D'autres polymères, comme

le polyester [65] et le poly (éthylène-naphthalate) (PEN) [66],

revêtus de ZnO par pulvérisation cathodique magnétron

peuvent être utilisés dans l'affichage des dispositifs

électroniques comme les ordinateurs portables et les

téléphones cellulaires.

Après avoir montré les nombreuses applications de

l'oxyde de zinc, nous allons maintenant décrire les diverses

propriétés de cet oxyde.

I.7.3. Les principaux avantages de ZnO :

Les avantages principaux de ZnO sont les suivants :

> Effet piézoélectrique élevé

(e33 = 1.2 C/m2. parmi le plus haut de tous les semiconducteurs).

> Conductivité thermique élevée de 0.54

Wcm-1K-1 (comparés a 0.5 pour la GaAs).

> La plus grande énergie de liaison d'excitons des

semiconducteurs 60 meV (émission légère stimulée

excitonique jusqu'à 550K).

> La mobilité de dérive sature à des

champs plus élevés que ceux de GaN (attrayant pour les

dispositifs à haute fréquence).

> Détecteurs UV avec une réponse spectrale

maximale à 350nm.

> Module de cisaillement très grand ~ 45.5 Gpa (indique

la stabilité de cristal), par exemples : 18.35 pour ZnSe, 32.60 pour la

GaAs, 51.37 pour le silicium.

I.8. Synthèse bibliographique des

propriétés de ZnO : I.8.1. Propriétés

cristallographiques :

I.8.1.1. Structure cristalline :

Les semi-conducteurs II-VI excepté CdO cristallisent soit

dans la structure sphalerite (CFC) soit dans la structure wurtzite

(hexagonale).

L'oxyde de zinc peut exister dans la nature sous forme de

poudre ou de cristal massif. Il se présente sous forme de minéral

[5]. Le tableau (II.1) illustre quelques propriétés

générales de ZnO.

Tableau I.1: Quelques

propriétés générales de ZnO.

Densité (g/cm3)

|

5.6

|

Point de fusion (°C)

|

1975

|

Enthalpie de formation (k cal/mole)

|

83.17

|

Solubilité dans H2O à 29°C (g/100ml)

|

0.00016

|

|

Du point de vue cristallographique le ZnO peut exister selon

les conditions d'élaboration, sous trois types de structures

différentes. La première est la structure hexagonale stable dans

les conditions normales, la seconde est la structure cubique, qui est instable

et qui apparaît sous des pressions élevées [14],

la troisième c'est la structure Rock -Salt qui apparaît

sous des pressions très élevées c'est pour ces raisons

qu'on va s'intéresser aux deux premières structures seulement,

car elles possèdent des énergies de formation très

voisines. Le tableau (II.2) illustre la différence entre ces deux

structures.

Tableau I.2:Comparaison entre les

propriétés des deux structures de ZnO.

|

Structure wurtzite

|

Structure cubique

|

Paramètre de réseau (A)

|

a=3.24

c=5.20

|

a= 4.28

|

Coordination (Z)

|

2

|

4

|

Densité (g/cm3)

|

5.6

|

6.9

|

Groupe spatial

|

P63mc

|

Fm3m

|

Condition d'apparition (kbar)

|

Pression atmosphérique

|

Haute pression p~100

|

|

ZnO cristallise selon la structure la plus stable;

c'est-à-dire la structure wurtzite; dans laquelle les ions

d'oxygène sont disposés suivant un réseau de type

hexagonal compact [15,16], et ou les atomes de zinc occupent la moitié

des positions interstitielles tétraédriques ayant le même

arrangement que les ions d'oxygène (figure I.9). En fait l'environnement

de chaque ion n'est pas une symétrie exactement

tétraédrique.

Le phénomène de la

piézoélectricité du ZnO apparaît lorsque la distance

entre les proches voisins dans la direction C est plus petite que pour les

autres voisins.

Figure .I.8 :

Représentation les structures de ZnO : (a) cubique

rocksalt, (b) cubique zinc

blendeet (c) hexagonal wurtzite.

Figure I.9: La structure

cristallographique du ZnO (wurzite) [11].

Chaque atome de zinc est entouré par quatre atomes

d'oxygène situés aux sommets d'un tétraèdre. En

fait, l'atome de zinc n'est pas exactement au centre du tétraèdre

mais déplacé de 0,11 A dans une direction parallèle

à l'axe c. Les molécules d'oxyde maintiennent donc, dans une

certaine mesure, leur individualité, contrairement à ce que l'on

attendrait d'un cristal purement ionique. Ce phénomène est

dû à l'homopolaritédes liaisons Zn -O [19].

D'après les valeurs des rayons ioniques du cation et

de l'anion, indiquées dans le tableau II.3, on peut se rendre compte que

la structure est relativement ouverte. En effet, les atomes de zinc et

d'oxygène n'occupent que 40 % du volume du cristal [19], laissant des

espaces vides de rayon 0,95 A. Il est possible que, dans certaines conditions,

des atomes de zinc en excès puissent se loger dans ces espaces

c'est-à-dire en position interstitielle. Cette caractéristique

permet d'expliquer certaines propriétés particulières de

l'oxyde, liées aux phénomènes de semiconductivité,

de photoconductivité, de luminescence, ainsi que les

propriétés catalytiques et chimiques du solide [20].

Tableau I.3: Rayons atomiques et ioniques des

atomes de zinc et d'oxygène dans ZnO.

Liaison covalente

|

Zn neutre : 1,31 A

|

O neutre : 0,66 A

|

Liaison ionique

|

Zn2+ : 0,70 A

Zn2+ : 0,78

A

Zn2+ : 0,60 A

|

O2- : 1,32 A (Pauling) [21] O2- : 1,24 A

(Goldsmith) [22] O2- : 1,38 A (Shannon) [23]

|

|

On dit que la formule de coordinence est : L'empilement de la

structure wurtzite est AaBbA de plans Zn et O successivement. La maille

élémentaire est de type prismatique, constituée de:

· deux atomes de Zn occupant les sites :(0, 0, 0) et (1/3,

2/3, 1/2)

. deux atomes de O occupant les sites : (0, 0, 3/8) et (1/3,

2/3, 7/8)

L'oxyde de zinc appartient au groupe spatial P63mc [7,18] il

possède:

· un réseau primitif

· un axe hélicoïdal 63 d'ordre 6,

parallèle à l'axe [0001], constitué d'une rotation de

?1 autour de l'axe c plus une translation de

c.

3 2

? un miroir plan de type (0 1 1 0) perpendiculaire à

l'axe [0 1 1 0] et parallèle au plan formé

par les axes a et c.

·

et parallèle au plan (0 1 1 0) , qui est

un plan de glissement c perpendiculaire à l'axe [0 1 1

0]

.

1

la combinaison d'un miroir plan m et une translation de

c

2

D'autre part le ZnO appartient à la classe cristalline

6mm.

Vu la disposition alternée des atomes, la structure

wurtzite de ZnO présente une polarité cristallographique le long

de l'axe [0001].

Figure I.10: Structure hexagonale

wurzite de ZnO l'axe c perpendiculaire à la surface

[19].

Tableau I.4: Récapitulatif

des caractéristiques de l'oxyde de zinc

|

Réseau

|

|

|

Hexagonal, wurtzite

|

|

Paramètre de maille

|

|

|

A= 3,2499 Å

c/a=1,6019

c=5,2060 Å

|

|

Distance entre O2- voisins

|

et

|

Zn+2, les plus proche

|

Suivant l'axe c d=1,96 Å

Pour les trois autres d=1,98 Å

|

|

Rayon cristallin

tétraédrique.

|

pour

|

une coordination

|

Zn+2=0,74 Å O2-=1,24 Å

|

La condition de stabilité de cette structure est

donnée par la relation suivante :

R

0 .225 ~ <

a

R c

0.4 1 4 (I.1)

Où Ra et Rc

représentent le rayon de l'anion et celui du cation respectivement.

L'origine de cette condition provient de la considération suivante:

> Pour une structure H.C, on a :

3 c 2

R a R c 8 c

+ = , ? 2 (I.2)

a 3

2 Ra -< a (I.3)

> Comme la structure HC dérive de la structure C.F.C.

de la blende, on a aussi : R a ? 0 .4 1 4 (I.4)

R c

I.8.1. 2. L'énergie cristalline de

cohésion

L'énergie de liaison est l'énergie

nécessaire pour former le cristal à partir des ions qui le

composent prés à l'état gazeux. Ou bien c'est

l'énergie totale de liaison des ions dans le cristal. En thermodynamique

cette énergie correspond à la quantité de chaleur

échangée pendant la réaction chimique pour former le

cristal. Cette quantité de chaleur est égale à la

variation de l'énergie de l'enthalpie AH, donc en peut écrire

:

E = AH (I. 5)

Cette énergie de liaison des cristaux ioniques comporte

essentiellement deux termes, un terme qui représente l'énergie

d'attraction et l'autre représente l'énergie de

répulsion.

E = Eatt +

Erép (I.6)

D'après l'approximation de Born-Mayer, l'énergie

totale E donnée en fonction de la distance r séparant les atomes

les plus proches voisins par la relation suivante :

? M ? r

2

E H

= A = _ + ?

Z Z e N a

. . . . + B . exp( )

_ (I.7)

? ?

L r ? p

Où Z , Z les nombres atomiques pour les

deux types d'ions (cation et anion),

M est la constante de Madelung.

B est une constante, qui peut être

déterminée en minimisant l'énergie E par rapport à

r.

+ ? 2

? Z Z e N M

. . . . ? P

a

E ? ? ? ? ?

(1 ) (I.8)

équi ? r r

0 j 0

pPeut être déterminé expérimentalement

en faisant appel à la compressibilité des solides [15,16]. Dans

le cas de ZnO on trouve que :

E équi= -255.98 Kcal/mol

I.8.1.3. Structure électrique de bandes

:

On rappelle que la structure électronique de

l'oxygène et de zinc a les configurations suivantes : Zn :

1s2 2s2 2p6 3s2 3p6

3d10 4s2

O : 1s2 2s2 2p4

Les états 2p de l'oxygène forment la bande de

valence, les états 4s de zinc constituent la zone de conduction.

L'observation de la figure I.11 montre que le ZnO est un semi

conducteur à gap directe [24], le minimum de la bande de conduction et

le maximum de la bande de valence est située au point IT de la zone de

brillouin. La largeur de la bande interdite est de l'ordre de 3.3eV, et lui

permet des transitions verticales entre la bande de valence et la bande de

conduction, et aussi d'avoir des transitions radiatives. D'autre part, le ZnO

possède une bande excitonique très large (=60meV) qui est la plus

large dans la famille II-VI [27]. Ce qui nous permettons de remarquer l'effet

excitonique même à la température ambiante.

Figure I.11 : Structure des bandes

d'énergie de ZnO [28].

I.8.2. Propriétés optiques et

luminescence:

Le tableau II.5 indique quelques propriétés

optiques de ZnO. Ces dernières sont très sensibles à la

présence d'impuretés, les études par photoluminescence

[28] ont montré que la présence de Li favorise une

émission visible centrale autour de 600 nm, cette émission

noté DAP résulte d'une transition radiative d'un électron

situé à un niveau donneur vers le niveau accepteur de Li. La

présence des ions de Fe+3 donne elle aussi naissance à

une émission visible centré autour de 700 nm. D'autre part on

note que les propriétés optiques de ZnO sont très

sensibles à la présence des centres isoélectroniques tel

que Hg par exemple, ces centres jouent le rôle des centres de

recombinaison pour les porteurs de charges, dans le cas de Hg l'étude

réalisé par Tomasini et al [30] a montré la

présence d'une bande d'émission situé entre 3.28 et 2.85

eV reliée directement à la présence de Hg dans le spectre

de photoluminescence.

Figure I.5. Quelques

propriétés optiques de ZnO.

|

Constante diélectrique

|

=

// 8 .7

e? =7. 8

|

|

Coefficient d'absorption

|

104 cm-1

|

|

Indice de réfraction à 560 nm

|

1.8-1.9

|

|

Indice de réfraction à 590 nm

|

2.013-2.029

|

|

Largeur de la bande excitonique

|

60 meV

|

|

Transmittance

|

> 90%

|

Les traitements thermiques tels que les recuits thermiques ont

un effet important sur les propriétés optiques de ZnO, Chen et

al. A montré que l'absorption optique de ZnO dans la région

violette et UV augmente considérablement après un recuit sous air

ou sous une atmosphère d'azote [31,32], et que l'intensité de

l'émission verte dépend fortement des conditions

d'élaboration et de la température de recuit [33,34], cette

intensité varie en fonction de la température de recuit selon une

loi d'Arrhenius:

I = I 0 exp(--E a KT

r ) (II.9)

Avec :

Tr : température de recuit

Ea : énergie d'activation =1.035eV.

D'autre partN. Pawar et al [24] ont remarqué que la

transparence optique de ZnO dans les régions visible et proche

infrarouge du spectre solaire est une conséquence de son grand gap

(Eg=3.3eV), le seuil fondamental d'absorption de ZnO se situant dans

l'ultraviolet. La forme du spectre d'absorption intrinsèque peut

être observée seulement sur les couches minces à cause de

leur grand coefficient d'absorption [28]. Cette étude a montré

une montée abrupte du coefficient d'absorption aux environs de A=385nm

(E g=3.3eV).

L'oxyde de zinc est un matériau transparent dont

l'indice de réfraction sous la forme massive est égal à 2

[29]. Par ailleurs sous forme de couche mince, son indice de réfraction

et son coefficient d'absorption varient en fonction des conditions

d'élaboration. L'indice de réfraction a une valeur qui varie

entre 1,90 et 2,20 suivant les auteurs [24,25]. L'amélioration de la

stoechiométrie de ZnO conduit à une diminution du coefficient

d'absorption et à une augmentation de l'énergie de la bande

interdite [18,19]. L'oxyde de zinc dopé entre dans la classe des oxydes

transparents conducteurs dits TCO. Très peu dopé, il peut

être utilisé en luminescence [62].

I.8.3. Propriétés électriques

:

Le tableau I.6 regroupe quelques propriétés

électriques de ZnO. L'oxyde de zinc est un semiconducteur du groupe

AIVBII qui présente une bande interdite d'environ 3,3 eV, ce

qui permet de le classer parmi les semi-conducteurs à large bande

interdite [26]. Cette valeur de bande interdite peut varier suivant le mode de

préparation et le taux de dopage, entre 3,30 eV et 3,39 eV [63,64].

Cependant, il est possible de modifier largement les propriétés

d'oxyde de zinc par le dopage :

soit en s'écartant de la stoechiométrie ZnO,

principalement par l'introduction d'atomes de zinc en excès en position

interstitielle, ou par la création de lacunes d'oxygène (les

centres créés se comportent alors comme des donneurs

d'électrons)[30] ;

soit en substituant des atomes de zinc ou d'oxygène du

réseau par des atomes étrangers de valence différente

(élément du groupe III, F-, Cl-).

Il est intéressant de noter que le dopage de ZnO avec

l'aluminium fait diminuer la concentration de Zn en position interstitielle,

réduisant de ce fait la rapidité d'oxydation du Zn [60].

En pratique, on obtient uniquement par dopage une semi

conductivité de type n. Les taux de dopage obtenus peuvent être

très élevés (de l'ordre de 1020

atomes/cm3), permettant d'atteindre des résistivités

très faibles (de l'ordre de 10-4 ?.cm) [30]. En

général, la grande conductivité des couches d'oxydes pures

est due à la forte concentration en porteurs (électrons),

étant donné que la mobilité dans ces couches est

considérablement plus faible que celle en volume du matériau

correspondant. La forte concentration en électrons est attribuée

à la déviation par rapport à la stoechiométrie (ou

défauts dans la structure). La déviation à la

stoechiométrie peut être due aux lacunes d'anions [32] ou à

un excès de cations en position interstitielle [33]. La

nature exacte des défauts de structure dans la plupart des cas est

encore incertaine. La réaction de formation de ZnO

stoechiométrique [18].

Zn + + + e + O = ZnO

1

2 (I.10)

2

2

Dernièrement la conductivité de type p a

été obtenue par Wyckoff [64], ce qui

était impossible avant.

Les propriétés électriques de ZnO ont

été étudiées depuis longtemps ce qui lui permis

d'avoir un très vaste domaine d'utilisation, mais les faibles valeurs de

la mobilité des porteurs ne lui permettent pas une quelconque

compétition dans le domaine des composants électriques. Cependant

ce problème est résolu maintenant avec l'utilisation de la

méthode SVP (Seeded Vapor Phase) dans la préparation des

monocristaux de ZnO par Eagle-Picher, où des mobilités de l'ordre

de 200 cm2/V.s à 300 K ont été remarqué

[65]. Les propriétés électriques des

cristaux de ZnO surtout les cristaux non dopés dépendent

fortement de la méthode et des conditions

thermodynamiques de croissance de ces cristaux [66,67]. L'effet

de la non stoechiométrie sur les propriétés

électriques de ZnO a été étudiée par

plusieurs auteurs dont Majumder et al [61].

De nombreuses études ont montré qu'un traitement

thermique adéquataprès la croissance des cristaux de ZnO (recuit

à haute température) peut changer considérablement les

propriétés électriques des cristaux. Par exemple il a

été remarqué que pour des cristaux de ZnO

présentant une haute résistivité et avec une grande

concentration des porteurs de charge [42, 43, 62], cependant un traitement sous

air ou sous oxygène donne un effet opposé pour des cristaux de

faible résistivité [44,45].

I.9.Différents types de défauts dans le ZnO

:

Les défauts présents dans le ZnO dépendent

de la méthode de croissance et des conditions d'élaboration de ce

matériau. On pourra énumérer les défauts

suivants:

- défauts ponctuels (interstitiels, lacunes, atomes

étrangers).

- défauts linéaires (dislocations et sous joint de

grains).

- défauts plans (macles, joints de grains).

Il existe d'autres types de défauts d'ordre thermique

(Phonon) ou électrique (électrons, trous, excitons, ).

Tableau I.6. Quelques

propriétés électriques de ZnO.

|

Nature de la bande interdite

|

|

directe

|

|

Largeur de la bande interdite à 4.2 k

|

|

3.4eV

|

|

Largeur de la bande interdite à 300 k

|

|

3.34 #177; 0.02 (eV)

|

|

Type de conductivité

|

|

n et (p)

|

|

Mobilité maximale des électrons

|

|

200 cm2/V.s

|

|

Masse effective des électrons

|

|

0.28 m0

|

|

Masse effective des trous

|

|

0.60 m0

|

|

Densité d'états dans BC

|

|

3.71 1018 cm-3

|

|

Densité d'états dans BV

|

|

1.16 1019 cm-3

|

|

Vitesse thermique des électrons

|

|

2.2 107 cm.s-1

|

|

Vitesse thermique des trous

|

|

1.5 107 cm.s-1

|

|

Résistivité maximale

|

|

106 Ù.cm

|

|

Résistivité minimale

|

|

10-1 Ù.cm

|

|

Chapitre II

Élaboration et dopage des

couches minces de ZnO

|

II.1. Introduction:

Dans ce chapitre nous portons un intérêt

particulier à la technique de déposition des couches minces par

spray ultrasonique « pulvérisation ultrasonique ». Celle ci

est une alternative relativement simple qui utilise des moyens traditionnels et

non coûteux [15,16]. Sa mise en oeuvre est localement réalisable.

Elle présente, également, l'avantage d'élaborer des

couches minces sur des surfaces importantes comme celles des cellules solaires

ou d'écrans plats [83]. A partir des avantages cités

précédemment nous avons sélectionné ce

procédé d'élaboration et nous avons opté pour son

utilisation dans notre travail.

Pour cette raison nous avons réalisé, un banc de

dépôt de couches minces par spray ultrasonique. Celui-ci sera

détaillé par la suite.

II.3. La technique de spray ultrasonique

II.2.1. Pulvérisation ultrasonique des

liquides

La pulvérisation ultrasonique est basée sur

l'exploitation de l'énergie des ondes acoustiques de haute

fréquence (les ultrasons) pour fractionner des films liquides en une

multitude de petites gouttelettes de tailles uniformes qui sortent du bec sous

forme d'un jet. Les pulvérisateurs destinés à fonctionner

à des fréquences relativement faibles (quelques dizaines de KHz)

consistent en deux éléments piézoélectriques,

générateurs de vibrations mécaniques, fixés entre

un support et un amplificateur d'amplitude des vibrations [19]. Les travaux

expérimentaux réalisés confirment les

propriétés suivantes de la pulvérisation ultrasonique des

liquides:

· distribution très étroite du

diamètre des gouttelettes;

· possibilité de contrôler le diamètre

moyen des gouttelettes et le débit du liquide à pulvériser

de manière indépendante ;

· possibilité de pulvériser de très

petits débits;

· grande facilité de transport des gouttelettes par

un gaz porteur et modification aisée de la

forme du jet des

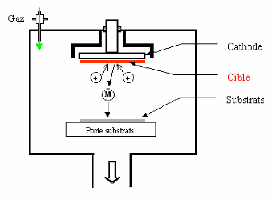

gouttelettes ainsi que de leur concentration suivant le flux de ce gaz;

· très faible consommation d'énergie.

II.2.2. Montage expérimental utilisé

Il s'agit d'un bâti réalisé au laboratoire

des couches minces et interfaces de l'université de Constantine. Ce

dernier est construit à partir de dispositifs simples auxquels nous

avons apporté certaines modifications de façon à

réaliser des films homogènes d'oxyde de zinc. Le schéma de

principe du système de dépôt que nous avons

contribué à sa mise au point est montré sur la figure

II1.

|

|

|

|

|

|

|

Flacon porte

solution

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Contrôleur de

débit

|

|

|

|

|

|

Atomiseur

|

|

|

|

|

|

|

Générateur

ultrason

|

|

Porte substrat

|

|

|

|

|

|

|

|

|

Thermocouple

|

|

Résistance

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Régulateur de température

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FigureII.1 : Le dispositif

complet de déopsition de couche mince

par la technique de Spray

Ultrasonique.

II.2.2.1. Description du rôle des

éléments du montage:

L'objectif de notre travail est tout d'abord la

réalisation d'un système de dépôt de couches minces

par la technique de spray ultrasonique et son optimisation par l'étude

des effets, des paramètres de dépôt sur la qualité

des films.

Les principaux éléments du montage sont :

? Un porte substrat : c'est un plateau de diamètre

25cm, chauffé par effet joule, dont la température peut

être régulée à l'aide d'un régulateur de

température qui est relié à un

thermocouple de type K (chromel-alumel). Cette température

consigne peut être fixée de la température ambiante

jusqu'à 500°C.

· Un flacon porte solution: alimente par gravité un

nozzle à faible débit.

· Un générateur à ultrason d'une

fréquence de 40 KHz : qui permet de transformer la solution au

niveau du nozzle en un jet de gouttelettes très fines de 40 ìm de

diamètre, placé sur un support à hauteur réglable

afin de contrôler la distance bec-substrat.

· Dans notre travail, nous avons utilisé un seul

type de solution source:

Acétate de Zinc (C4H6O4Zn. 2H2O), la solution

utilisée ont une grande pureté chimique.

II.2.3. Préparation des substrats :

II.2.3.1. Choix du substrat de

dépôt

Les couches de ZnO étudiées sont

déposées sur deux types de substrats:

i). Substrats en verre (solide glass)

Le choix du verre comme substrat de dépôt a

été adopté en raison du bon accord de dilatation thermique

qu'il présente avec le ZnO (averre =8,5 10-6

K-1, aZnO=7,2 10-6 K-1) de manière

à minimiser les contraintes à l'interface couche substrat, et

pour des raisons économiques, pour leur transparence qui s'adapte bien

pour la caractérisation optique des films dans le visible et aussi pour

des raisons économiques.

ii). Substrats en silicium monocristallin

ceux-ci sont adaptés avec la caractérisation

optique dans le domaine de l'infrarouge, ou une résistivité

élevée et une épaisseur relativement importante sont

indispensables pour éviter, respectivement, l'absorption due aux

porteurs libres et les effets d'interférence. Dans notre étude

nous avons choisi ces substrats pour la détermination de l'indice de

réfraction par ellipsometrie et éventuellement pour

l'étude électrique de l'hétérojonction ZnO/C-Si.

II.2.3.2. Nettoyage des substrats

La qualité du dépôt et par suite celle de

l'échantillon dépend de la propreté et de l'état du

substrat. Son nettoyage est donc une étape très importante : il

faut éliminer toute trace de graisse et de poussière et

vérifier, à l'oeil, que la surface du substrat ne comporte, ni

rayures ni défauts de planéité. Ces conditions sont

indispensables à la bonne adhérence du dépôt sur le

substrat, et à son uniformité (épaisseur constante).

Pour effectuer une étude opto-electrique des couches

minces de ZnO, nous avons utilisé des substrats en verre et en silicium

monocristallin dans le but d'arriver à un dépôt de couches

minces de ZnO propres ; pour ce faire, il est indispensable de passer par le

procédé de nettoyage des substrats car les

caractéristiques électriques sont très sensibles aux

techniques de préparation de la surface.

Le procédé du nettoyage de la surface des

substrats est comme suit:

· Les substrats sont coupés à l'aide d'un

stylo à pointe en diamant.

· Dégraissage dans un bain de

trichloréthylène pendant 5min.

· Rinçage à l'eau distillée et puis

à l'acétone pendant 15 min.

· Rinçage à l'eau distillée.

· Lavage dans le méthanol à

température ambiante dans un bain à l'Ultrason pour

éliminer les traces de graisses et d'impuretés collées

à la surface dusubstrat ensuite ils sont nettoyer dans un bain d'eau

distillée à l'Ultrason.

· Séchage à l'aide d'un séchoir.

Les substrats réactifs à l'air "cas de

silicium"sont préalablement décapés par voie chimique dans

un bain d'acide fluorhydrique, afin d'éliminer la couche d'oxyde ainsi

produite. Cette opération est réalisée juste avant le

dépôt afin d'éviter la formation d'oxyde durant le stockage

du substrat.

II.2.4. Préparation des solutions:

Les précurseurs (par exemple, acétates, nitrate ou

chlorures en métal ....ets.) sont dissous dans le méthanol ou

l'eau distillée (dissolvant) selon le rapport molaire

désiré.

Dans ce travail, nous avons utilisé :

Acétate de zinc

(C4H6O4Zn.2H2O), On a comme matériau source

que nous avons dissous dans du méthanol avec une concentration de

(0.1M). En plus de la couche mince ZnO non dopée, nous avons

préparé trois sériés de couches dont l'une est

dopées en Indium et deux en Aluminium. Les conditions de

préparations des couches sont présentés dans le

tableauII.1. L'objectif de ce travail est d'étudier les effets de chaque

dopant (In, Al), de sa concentration (0- 8%) dans la solution de départ,

ainsi que son origine sur les diverses propriétés des couches

ZnO. Pour plus de détail, nous présentons, ci-après, les

différentes propriétés physico-chimiques des

éléments utilisés dans la préparation de nos

échantillons. Préparé de chaque série des

différentes concentrations.

II.3. L'acétate de zinc:

FigureII.2 : L'acétate de

zinc.

II.3.1. Propriétés physiques:

Apparence : Solide cristallin, blanc à odeur d'acide

acétique

La formule moléculaire :Zn(C2H3O2)2 · 2H2O Formule

Wt. 219.50

État physique: Solide

Masse moléculaire : 209,38 (g/mole)

Densité : 1,735 g/ml à 20°C

Point de fusion : 237°C

II.3.2. Les sources des dopages :

Nous avons utilise trois sources de dopants :

· Deux sources en aluminium: Al2 (SO4)3, Al(NO3)3

· Une Source en indium: In Cl3

Aluminium Sulfate Octadecahydrate (Al2

(SO4)3.18H2O):

Le sulfate d'aluminium Al2(SO4)3 est formé

par la combinaison de deux cations

aluminium (Al3+) et de trois

anions sulfate (SO42-). Il est utilisé actuellement dans

le

traitement des eaux. On le trouve dans le commerce sous forme de

cristaux ayant les propriétés suivantes :

État physique: Solide

Apparence: blanc

pH: Acide dans la solution.

Température de décomposition: 189 °C

Solubilité: 86.9% à 32 °C

La formule moléculaire: Al2 (SO4)3.18H2O

La masse molaire: 666.377 (g/mol)

Stabilité chimique: Écurie.

Conditions éviter: matières incompatibles,

humidité.

Incompatibilités avec les autres matières:

incompatible avec les oxydant agents forts. Se décompose dans l'eau et

peut produire desquantités de chaleur ou de pression. Produits de la

Décomposition hasardeux: Oxydes de soufre, oxyde aluminium.

FigureII.3 : photo de la

source de dopage de Al2 (SO4)3

|

Nitrate d'Aluminium Nonahydrate (Al (NO3)3.9H2O):

|

Le nitrate d'Aluminiumest un sel d'aluminium et acide

nitrique, en existe normalement comme un hydrate cristallin. Il être

préparé facilement par la réaction d'hydroxyde aluminium

avec l'acide nitrique.

Propriétés physiques:

Nom systématique : Nitrate d'Aluminium Nonahydrate

Formule moléculaire : Al (NO3)3 .9H2O

Masse molaire : 375.13 g/mol

Apparence : incolore à blanc solide, hygroscopique

Densité et phase >1 g/cm3

Solubilité dans l'eau 60.0 du g/100 ml (0°C) Point

fondant : 73°C

Le point d'ébullition : se décompose à

135°C

FigureII.4 : photo de la source de

dopage de Al (NO3)3

|

le Chlorure d'Indium (In Cl3) :

|

Le chlorure d'indium est le composé chimique dont la

formule est InCl3. Ce sel incolore trouve quelque usage dans la synthèse

organique comme un Lewis acide. C'est aussi les dérivés solubles

les plus disponibles d'indium.

Propriétés physiques:

Formule moléculaire : In Cl3

Masse molaire : 221.18 g/mol

Apparence : petits cercles rouges

Densité et phase: 3.46 g/cm3, solide,

Solubilité dans l'eau : soluble, exothermique

Point fondant: 586 °C

Le point d'ébullition : 800 °C (idéalise 498

°C dans un vide)

II.4.

Conditions expérimentales

Les conditions expérimentales d'élaboration des

couches ZnO sont représentées sur le tableau .II.1 :

Tableau.II. 1 : tableau

récapitulatif des 3 séries de dépôt.

Solution

Acétate de Zinc

(C4H6O4Zn.2H2O) (0.1M)

|

Dopage

(% wt)

|

Temps de dépôt

(min)

|

Température

du

substrat

(°C)

|

Non dopé

|

0

|

10

|

350

|

Dopé à In.

Source

(Cl3)

|

2

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

Dope à Al.

Source

(NO3)3

|

2

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

Dope à Al.

Source

(SO4)3

|

2

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

|

10

|

350

|

|

II.5. Déposition des couches

La procédure de dépôt vient tout de suite

après la préparation des substrats et des solutions et se

présente en plusieurs étapes :

On place la porte substrat au dessus d'une résistance

dont l'alimentation est reliée à un régulateur de

température. Pour éviter le choc thermique des substrats le porte

substrats est chauffé progressivement de la température ambiante

progressivement jusqu'à la température choisie pour les

dépôts (350°C).. Lorsque le chauffage est

réalisé, on fixe le débit de la solution l'amplitude de

l'onde sonore et le type de pulsation (dans notre travail nous avons

utilisé des

pulsations continues). des gouttelettes très fines sont

pulvérisées sur le substrat chauffé qui provoque, par

pyrolyse, l'activation de la réaction chimique entre les

composés, le dissolvant s'évapore en raison de la réaction

endothermique des deux composés formant la couche mince. En fin du

processus de dépôt, on arrête le chauffage et on laisse les

substrats se refroidir au dessus du porte substrat jusqu'à la

température ambiante, afin d'éviter les chocs thermique qui

risquent de casser le verres, ensuite on récupère nos

échantillons.

II.6. Les paramètres modulables :

Il est important de citer les paramètres

expérimentaux qui sont modulables et qui peuvent influencer la

cinétique de croissance des couches, donc leurs

propriétés.

La méthode spray ultrasonique est un processus de

dépôt qui dépend des diverses conditions telles que, les

propriétés du précurseur, la concentration de la solution,

la distance entre le bec et le substrat, le temps de dépôts et la

température du substrat néanmoins la température et le

temps de dépôt restent les principaux paramètres influents

sur la qualité de la couche.

Dans cette technique, le changement dans les concentrations de

la solution peut être employé pour contrôler, facilement, la

taille moyenne des gouttelettes pulvérisées [11]. Le

contrôle du flux de matière, relativement peu précis et

difficile à ajuster, permet d'uniformiser le flux de matière qui

arrive sur la surface du substrat.