L'un des facteurs qui influent sur le phénomène

de slugging est la pression qui est appliqué sur les ports d'injection

par le fluide présent dans le puits qui est directement proportionnelle

à la BHP. On a bien vu que plus la BHP est élevée, plus le

débit entrant de gaz présente des instabilités. Ceci est

dû au fait que le fluide « pousse » le gaz dans le

concentrique, ne le laissant pas entrer dans le puits (ce problème peut

être résolu avec un clapet anti-retour). Une solution donc serait

de diminuer la BHP d'une façon à ce que le gaz rencontre une

pression moins faible à sa sortie dans le puits.

87

Chapitre8- Solutions et Propositions

Une méthode habile serait de faire une injection

double, l'une par l'intérieur de la garniture, la deuxième par

concentrique. On commence avec l'injection par tiges, dont le but est de faire

descendre rapidement la BHP1, et pour ne pas perdre de temps on

commence au même moment à charger le concentrique et à

chasser le liquide à l'intérieur avec le gaz.

Avant que le concentrique ne commence à

débiter, il faut arrêter l'injection de gaz par tiges, et par la

suite augmenter le débit dans le concentrique. (Initialement à

32.5m3/min ensuite à 47m3/min).

Figure 8.8 : Principe injection duale.

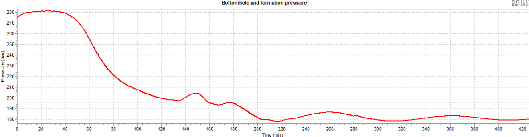

La simulation a été faite en prenant en

considération la capacité maximale du séparateur en

surface à 100m3/min, et le contrôle des débits

en surface s'est fait par manipulation de la duse.

Cette technique ne présente pas de contraintes

pratiques, car les compresseurs sont divisés en deux blocs, chacun avec

son refroidisseur et son générateur de Nitrogène. Chaque

bloc refoule dans une ligne d'injection, et les deux lignes se rencontrent pour

être connectés au concentrique.2

Une ligne auxiliaire est toujours installée qui est

raccordée à la colonne montante au cas où il faudrait

injecter par tiges. Donc il est possible de raccorder un bloc au concentrique

et le deuxième à la colonne montante.

La procédure suivie est de commencer par injecter

20m3/min de gaz par l'intérieur des tiges, ce qui va diminuer

la pression de fond, tout en injectant dans le concentrique un débit de

32.5m3/min afin de le charger. Avant que la première bulle de

gaz ne commence à sortir du concentrique, il faut diminuer le

débit d'injection par tiges graduellement de façon à ce

que au moment où commence l'injection par concentrique, l'injection de

gaz par tiges devient nulle.

A ce moment il faut connecter la deuxième ligne

d'injection au concentrique pour monter le débit à

47m3/min.

1 Car l'injection par tige n'entraine pas de

phénomène de slugging quel que soit le débit d'injection

du gaz, ceci dû au faible volume interieur des tiges.

2 Chaque bloc de compresseurs possède une

capacité maximum de refoulement de 32.5m3/min, ceci a

été pris en compte lors de la simulation.

88

Chapitre8- Solutions et Propositions

On observe une stabilisation à l'intérieur de

la fenêtre de drawdown (7%-9%) au bout de 5h 30min. ce qui est

équivalent au cas avec clapet anti-retour.

L'avantage de cette methode c'est qu'elle peut être

réalisée avec les moyens présents déjà sur

chantier, et qu'elle procure une stabilisation rapide de la BHP. En revanche,

elle implique une bonne coordination des opérations en surface pour que

le BHP ne remonte pas avant le début de l'injection par concentrique, et

également pour ne pas avoir un trop grand débit de gaz dans le

puits qui pourrait entrainer un drawdown trop élevé et des

difficultés à contrôler les effluents en surface.

Figure 8.9 : Evolution BHP ONIZ-40 avec injection

double.

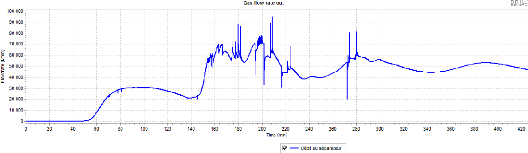

Figure 8.10 : Evolution débit de gaz au

séparateur, injection double.

89

Chapitre8- Solutions et Propositions

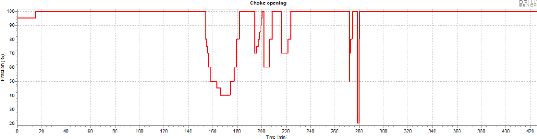

Figure 8.11 : Ouverture de la duse, injection

double.