|

ÉíÈÚÔáÇ

ÉíØÇÑÞãíÏáÇ

ÉíÑÆÇÒÌáÇ

ÉíÑæåãÌáÇ

íãáÚáÇ

ËÍÈáÇæ

íáÇÚáÇ

ãíáÚÊáÇ

ÉÑÇÒæ

Université Ferhat Abbas Sétif 1

Faculté des Sciences de la Nature et de la Vie

1 íØÓ

ÓÇÈÚ ÊÇÍÑ

ÉÚãÇÌ

ÉÇíÍáÇæ

ÉÚíÈØáÇ

ãæáÚ Éíáß

DEPARTEMENT DE MICROBIOLOGIE N0

/SNV/2016

MÉMOIRE

Présenté par

ACHACHA Hadjer KHELLAF Besma

Pour l'obtention du diplôme de

MASTER

Filière : Biologie

Spécialité : Ecologie

microbienne

THÈME

Production de glutamate par Corynebacterium

glutamicum 2262 : Mise au point du milieu de culture à base de son

de blé.

Soutenue publiquement le 05/06/2016

|

DEVANT LE JURY

|

|

|

|

|

- ZERROUG Med. Mihoub

|

:

|

Pr. UFA Sétif-1

|

Président

|

|

- MOUFFOK Abdenacer

|

:

|

M.A.A UFA Sétif-1

|

Encadreur

|

|

- BOUSSOUALIM Naouel

|

:

|

Dr. UFA Sétif-1

|

Examinatrice

|

Laboratoire de Microbiologie

Appliquée

Remerciements

Tout d'abord, nous remercions ALLAH, notre

créateur de nos

avoir donné la force, la

volonté et le courage afin d'accomplir ce

travail modeste.

Nous adressons le grand remerciement à notre

encadreur

MOUFFOK Abdenacer qui a proposé le thème de

ce

mémoire, pour ses conseils et ses dirigés du début

à la fin de ce

travail .

Nous tenons également à remercier

messieurs les membres de

jury pour l'honneur qu'ils

nos ont fait en

acceptant de siéger à notre soutenance,

tout

particulièrement :

Pr ZARROUG Med Mihoub pour nous avoir fait

l'honneur de

présider le jury de cette mémoire.

Nous

souhaitons exprimer notre gratitude à Dr

BOUSSOUALIM Naouel pour

avoir faire

de lecteur notre mémoire, aller l'examiner et elle peut

évaluer

cette mémoire. Nous vous

remercions pour

l'intérêt que vous avez porté à ce travail

et

pour vos précieux conseils et

remarques.

Finalement, nous tenons à exprimer notre

profonde gratitude à

nos familles qui nous ont

toujours soutenues

et à tout ce qui participe de réaliser ce

mémoire.

Ainsi que l'ensemble des

enseignants qui ont contribué à notre

formation.

HADJER

Dédicace

Louanges à Allah, seigneur de l'univers ;

que les salutations d'Allah soient sur

son messager qu 'il a envoyé

en qualité de miséricorde universelle, ainsi que sur

ses

compagnons et ses frères jusqu'à la

résurrection

Longue étaient les années de labeurs

malgré cela je cueille humblement enchantée le

fruit de mon

travail et je dédie tous d'abord :

la prunelle de mes yeux, celle qui a toujours brule

pour avoir nous éclairer

le chemin de la réussite,

MAMA.

Et celui qui m'a indiqué la bonne voie, en

me rappelant que la volonté fait toujours

des miracles,

ABI.

A la mémoire de mes très chers grands

parents DHAOUIA , AHMED et

MOKHTAR qui aurait été fière

de ma réussite (Allah yarhamhome)

À ma grande mère MA

TORKIA

A la lumière de mes jours mon petit

frère Mohamed Yacine et mes soeurs Hala et

Aya sans oublié mes tantes Hanane, Khalida ,

Soria ,et Ouahiba

A la prunelle de mes yeux ma proche tante HANANE

spécialement et aussi mes

tantes KHALIDA, OUAHIBA, SORIA et leurs

maris.

A mes oncles NACEREDDIN, ABDELOUAHAB, ABDERAHIM et

leurs

épouses.

A toute mes tantes en particulier ma tante SALIMA et

son mari ABDELDJALIL.

A ma cousine IKHLAS sans oublier HASNA, RAMI, ADEL,

OUMAIMA,

ISKANDAR, KHAOULA et RAHAF.

A mes chères amies BESMA , ainsi que KENZA et

GHOZLAN Et bien sûre mes amis MOHAMED , FARES et OUSSAMA

Et tous mes collègues

d'étude

A tout ce qui j'ai oublié pardonner

moi.

(que ALLAH soit avec eux)

Dédicace

Je tiens à exprimer ma reconnaissance envers

mes parents AMMAR et NOURA, qui me

ont accompagnés, aidés et

encouragés.

Je dédie mon travail à mes

frères AHMED ISLAM et MOHAMMED SOHAIB, à mes

soeurs AHLEM,

KARIMA et AYAT-ERRAHMENE, pour leurs contribution et leurs

patience.

A mon mari OUSSAMA pour leur encouragement et leurs

conseils.

A MOHAMMED et HOUCINE.

A mes amies : HADJER, HAMIDA, KENZA, GHIZLENE, NOUR

EL-HOUDA,

GHALIA et RIMA.

A mes collègues : OUSSAMA, MOUHAMED

DHIA-EDDINE, AMINA et AMINE.

A mon professeur RAHMANI ABD-ERRAHMENE.

A

monsieur BEN MAÏZA DJAMAL.

A tout mes proches amis.

Je ne peux pas

citer tout le monde mais j'ai une pensée plus

particulière.

BESMA

SOMMAIRE

Résumé I

Liste des tableaux ...III

Liste des figures IV

Liste des abréviations V

CHAPITRE I: Etude bibliographique

|

INTRODUCTION

|

.01

|

|

I.1.Acide glutamique

|

03

|

|

I.1.1.Historique de la production de glutamate

|

.....03

|

|

I.1.1.2.Présentation de la molécule

|

........03

|

|

I.1.1.3.Utilisations du glutamate

|

04

|

|

I.1.1.4.Microorganisme producteur du glutamate

|

.04

|

|

I.1.1.4.1. Composition du milieu de culture

|

05

|

|

I.1.2.Procédés de production d'acide glutamique

|

06

|

|

I.1.2.1.-Contraintes chimiques induisant la production d'acide

glutamique

|

06

|

|

I.1.2.2-Contraintes physiques induisant la production d'acide

glutamique

|

07

|

|

I.2.Métabolisme central des corynébactéries

|

.08

|

|

I.2.1.Entrée du sucre dans la cellule

|

09

|

|

I.2.2.Glycolyse

|

.............09

|

|

I.2.3. Voie des pentoses phosphate

|

10

|

|

I.2.4.Cycle de Kreps

|

11

|

|

I.2.5.Voie de biosynthèse du glutamate

|

..12

|

|

I.3.Le son de blé

|

13

|

|

I.3.1.Structure macroscopique

|

13

|

|

I.3.2.Structure microscopique

|

..14

|

|

I.3.3.Composition chimique du son de blé

|

14

|

|

I.3.4.Effets sur la santé

|

16

|

|

I.3.5.Valorisation des sons de blé

|

......17

|

|

I.3.5.1.Alimentation humaine

|

...17

|

|

I.3.5.2.Industrie papetière

|

17

|

|

I.3.5.3.Applications diverses

|

17

|

|

I.3.6.Conversion de la biomasse lignocellulosique

|

.17

|

|

I.3.6.1.Préparation de la matière première

|

..17

|

|

I.3.6.2.Prétraitement

|

...17

|

|

I.3.6.3.Hydrolyse

|

19

|

|

I.3.6.3.1.Hydrolyse chimique

|

.....19

|

|

A-Hydrolyse à l'acide dilué

|

19

|

|

B-Hydrolyse à l'acide concentré

|

19

|

|

I.3.6.3.2.Hydrolyse enzymatique

|

19

|

|

I.4. Modèle expérimentales

|

20

|

|

I.4.1.Définition et domaine d'application des plans

d'expériences

|

20

|

|

I.4.2. Différents types des plans d'expériences

|

20

|

|

I.4.2.1.Plans de criblage

|

...20

|

|

I.4.2.1.1.Plans de Taguchi

|

20

|

|

I.4.2.1.2. Plans de Plackett et Burman (PB)

|

21

|

|

I.4.3.2. Plans de modélisation

|

.....21

|

|

I.4.3.2.1. Plans de Box-Behnken (BB)

|

21

|

|

CHAPITRE II : Matériels et Méthodes

|

|

|

II.1.Appareils et produits chimiques

|

.22

|

|

II.2.Microorganisme utilisé

|

23

|

|

II.3.Conditions de culture

|

24

|

|

II.3.1. Milieu de préculture

|

24

|

|

II.3.2. Milieu de production

|

25

|

|

II.3.3.Stérilisation

|

25

|

|

II.4. Procédé de culture discontinue

|

...25

|

|

II.4.1.Conservation de la souche

|

....25

|

|

II.4.2.Propagation de la souche (préculture)

|

25

|

|

II.4.3.Culture en Erlenmeyer

|

..26

|

|

II.4.3.1.Protocole des fermentations discontinues

|

..26

|

|

II.5. Méthode d'analyses

|

....27

|

|

II.5.1.Estimation de la biomasse

|

27

|

|

II.5.2.Dosage de glutamate

|

27

|

|

II.5.3.Dosage de sucres totaux

|

.....27

|

|

II.6.Exploitation des donnés expérimentales

|

..27

|

|

II.6.1.Calcule des paramétres cinétique en

réacteur discontinu

|

27

|

II.6.1.1.Vitesse de réaction 28

II.6.1.2.Productivité volumétrique 28

CHAPITRE III : Résultats et Discussion

III.1. Optimisation de trois paramètres d'hydrolyse

acide des sucres de son de

|

blé . .30

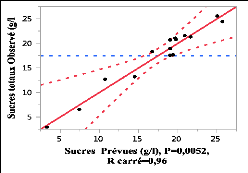

III.2. Validation du modèle ...34

III.3.

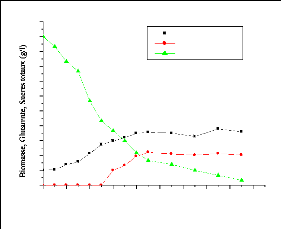

Cinétiques de Corynebacterium glutamicum 2262 sur milieu de

culture à

|

|

base d'hydrolysat de son de blé

|

. .38

|

|

Conclusion

|

40

|

|

Références bibliographiques

|

41

|

I

Résumé

Lors de ce travail, une mise en évidence des

paramètres opératoires importants dans l'hydrolyse acide de la

matière lignocellolosique de son de blé a été

réalisé d'une part et, d'autre part, un modèle statistique

de Box-Behnken a été appliqué, afin d'optimiser les

paramètres de cet hydrolyse. Trois facteurs (concentration d'acide

sulfurique, température d'hydrolyse et temps d'hydrolyse) à trois

niveaux ont été évalués afin de déterminer

les valeurs optimales d'hydrolyse. L'ajustement du modèle a

été vérifié par le coefficient de

corrélation (R2) qui est de 0,89. Les conditions optimales de

l'hydrolyse des sucres de son de blé estimées par

l'équation du modèle sont les suivantes : 19,13% pour l'acide

sulfurique, de 89,37 °C pour la température d'hydrolyse, de 63,29

min pour le temps d'hydrolyse. La concentration de l'acide sulfurique

estimée par le modèle (19,13%) est inferieure à la

concentration minimale proposée (20%), donc une autre optimisation par

le modèle de Box-Behnken doit être effectuée avec une

concentration maximale de l'acide sulfurique de 20 %. Après la

deuxième optimisation, la concentration maximale des sucres (35

g.l-1) se situe à 85°C pour la température

d'hydrolyse, à 68 min pour le temps d'hydrolyse et à 11% pour

l'acide sulfurique. L'hydrolysat obtenu a été ensuit

utilisée comme milieu de culture naturel pour une production de

6,63g.l-1 d'acide glutamique par Corynebacterium glutamicum

2262.

Mots clé : son de blé, glutamate,

Corynebacterium glutamicum 2262, hydrolyse acide, Box-Behnken.

II

Ig11

ÍãÞáÇ

ÉáÇÎäá

ÉÏÞÚáãÇ

ÊÇíÑßÓáá

ÉíÖãÇáÍÇ

ÉåÇãáÇÇ

ÉíáãÚ í

ÉãåáãÇ

ÉíÈíÑÌÊáÇ

áãÇæÚáÇ

ìáÚ ÁæÖáÇ

ØíáÓÊ ìáÚ

áãÚáÇ ÇÐå

Ïåí áãÇæÚ

ËáÇË ÉÓÇÑÏÈ

ßáÐ æ

ÉåÇãáÅÇ

åÊÇáå

ìáËáãÇ

ØæÑÔáÇ

ÏíÏÊÍ áÌÇ äã

íÆÇÕÍÇ

ÌÐæäã ÞíÈØÊ

Êã ìÑÎÇ ÉåÌ

äã æ ÉåÌ äã

ØæÑÔáÇ 9..0 È

ÊÑÏÞ ÉãíÞÈ

ØÇÈÊÑáÅÇ

áãÇÚÈã

ÌÐæãäáÇ ÉÞÏ

ÕÍ Ëã .

ÉåÇãáÇÇ ÉÏã

æ ÉÑÇÑáÍÇ

ÉÌÑÏ æ

ÊíÈÑßáÇ ÖÍã

ÒíßÑÊ íå

ÉÞíÞÏ 00.99 æ

ÉÑÇÑáÍÇ

ÉÌÑÏá

ÉÈÓäáÇÈ

ÉíæÆã ÉÌÑÏ .0.98

È ÌÐæãäáÇ

ÉØÓÇæÈ ÊÑÏÞ

ÍãÞáÇ ÉáÇäÎ

ÊÇíÑßÓ

ÉåÇãáÅ

ìáËáãÇ ßáÐá

)ÉÆÇáãÇÈ 09(

ÍÊÑÞáãÇ

äìÏáÇ

ÒíßÊÑáÇ äã

áÞ íÑÎáÇÇ

ÇÐå ÒíßÑÊ æ

ÊíÈÑßáÇ

ÖãáÍ

ÉÈÓäáÇÈ

ÉÆÇáãÇÈ.09 æ

ÉåÇãáÅÇ

ÉÏáã

ÉÈÓäáÇÈ

ÒíßÑÊ ÈÑß

ìáÚ áæÕáÍÇ

Êã ËíÍ

ÊíÈÑßáÇ

ÖãáÍ ÒíßÑÊ

ìÕÞß

ÉÆÇáãÇÈ 09 Úã

ÌÐæãäáÇ ÓäÈ

ìÑÎ ÉÑã

áãÇæÚáÇ ØÈÖ

Êã ÒíßÊÑá

ÉÈÓäáÇÈ

ÉÆÇáãÇÈ 11 æ

ÉåÇãáÅÇ

ÉÏáã

ÉÈÓäáÇÈ

ÞÆÇÞÏ 8. æ

ÉÑÇÑáÍÇ

ÉÌÑÏá

ÉÈÓäáÇÈ

ÉíæÆã ÉÌÑÏ .5

ÉíáÇÊáÇ

ØæÑÔáÇ í

ÊÇíÑßÓáá íå

Éíãß ÈÑß

ÊäÇß æ

ßíãÇÊæááÌÇ

ÖÍã ÌÇÊäáÇ

íÚíÈØ ÚÑÒ

ØÓæß áãÚÊÓÇ

ÌÊÇäáÇ

ÉåÇãáÅÇ

ÕáÎÊÓã æ

ÊíÈÑßáÇ

ÖÍã

ÍãÞáÇ

ÉáÇäÎ

,Box-BehnkenßíãÇÊæá

áÌÇ ÖÍã

'ÉíÖãÇáÍÇ

ÉåÇãáÅÇ

ÉíÍÇÊáãÇ

ÊÇãáßáÇ

Corynebacterium glutamicum

III

LISTES DES TABLEAUX

|

Tab.I.1. Composition de différentes

couches de son sur base humide de 12 à 14 %

|

14

|

|

Tab I.2. Compositions chimiques de sons de

blé de différentes origines

|

.15

|

|

Tab. I.3.Composition en sucre du son

désamidonné

|

.16

|

|

Tab.I.4.Teneur en fibres alimentaires dans la

farine et le son de blé

|

16

|

|

Tab. I.5.Principaux procédés de

prétraitement

|

...18

|

|

Tab.I.6.Comparaison des différentes

options d'hydrolyse de cellulose

|

20

|

|

Tab II.1.Caractères

générales de C. glutamicum

|

23

|

|

Tab. II.2. Composition de milieu BMCG

|

.24

|

Tab. III.1. Niveaux choisis pour

l'optimisation des paramètres d'hydrolyse de son de blé 31

Tab III.2. Matrice du modèle Box-

Benhken et les résultats des expériences 31

Tab. III.3. Analyse de régression des

résultats obtenus à partir du modèle Box Behnken 34

Tab. III.4. Niveaux choisis pour la

deuxième optimisation des paramètres d'hydrolyse de son

de blé 34

Tab. III.5. Matrice expérimentale du

modèle factoriel Box-Behnken ...35

Tab.III.6. Analyse de régression des

résultats obtenus à partir du modèle Box-Behnken ....37

Tab. III.7. Paramètres cinétiques de C.

glutamicum 2262 sur le milieu à base d'hydrolysat de

son de blé 39

LISTE DE FIGURES

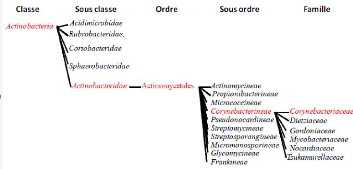

Fig. I.1: classification hiérarchique de

la classe des Actinobactéries 4

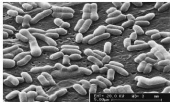

Fig. I.2 : morphologie des cellules de C.

glutamicum cultivées dans un milieu riche et

observées au microscope électronique .....4

Fig. I.3: Cinétique de production du

glutamate au cours d'un procédé de production 6

Fig. I.4: représentation

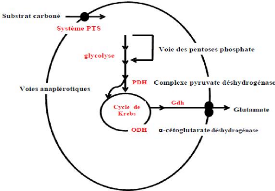

schématique de la voie de biosynthèse du glutamate chez

Corynebacteries .....8

Fig. I.5: schéma général

d'entrés des sucres chez C. glutamicum 9

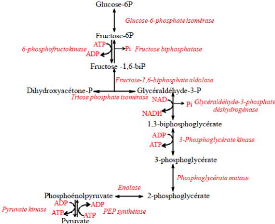

Fig. I.6: Voie de la glycolyse chez C.

glutamicum 10

Fig. I.7 : la voie des pentoses phosphates chez

C. glutamicum 11

Fig. I.8 Voies de biosynthèse du

glutamate 12

Fig. I.9: Section longitudinale d'un grain de

blé 13

Fig.I.10. (a): Surface plot, (b) : Contour plot

d'une réponse 21

Fig.II.1. Propagation de C. glutamicum

2262 26

Fig .II.2. Incubateur New Brunswick Scientific

26

Fig. III.1. Corrélation entre les sucres

observés et les sucres prévues 32

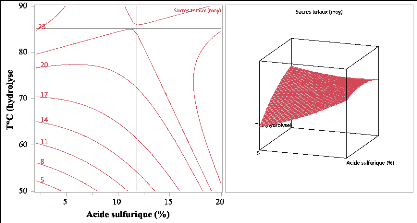

Fig.III.2. Simulation des sucres .35

Fig.III.3.Courbes d'isoréponse et surface

de réponse de la concentration des sucres de son de

blé montrant l'effet de l'interaction entre la

température et le temps d'hydrolyse 37

Fig.III.4.

Courbes d'isoréponse et surface de réponse de la

concentration des sucres de son de

blé montrant l'effet de l'interaction entre l'acide

sulfurique et le temps d'hydrolyse .37

Fig.III.5. Courbes

d'isoréponse et surface de réponse de la concentration des sucres

de son de

blé montrant l'effet de l'interaction entre l'acide

sulfurique et la température d'hydrolyse 38

Fig.III.6.

Cinétiques de croissance, de consommation des sucres et de

production de

glutamate sur le milieu testé 39

V

LISTE DES ABREVIATION

C. glutamicum: Corynebacterium

glutamicum.

MSG: Mono-sodique glutamate.

PTS : Système

phosphotransférasique.

SP: Système perméase.

PEP: Phosphoénolpyrvate.

PYR: Pyruvate.

DHAP: Dihydroxyacétone phosphate.

G6P: Glucose-6-phosphate.

G3P:

glycéraldéhyde-3-phosphate.

Ru5P: Ribose-5-Phosphate.

AK: L'acétate kinase.

PTA: phosphotransacétylase.

ODH: á-cétoglutarate

déhydrogénase.

PDH: Pyruvate déhydrogénase.

GDH: Glutamate

déhydrogénase.

GS : Glutamine synthétase.

GOGAT: Glutamine amide

á-cétoglutarate amino transférase.

NREL: National Renewable Energy

Laboratory.

PB: Plackett et Burman.

BB: Box-Behnken.

BMCG: Basal Medium Corynebacterium

Growth

CHAPITRE I

ETUDE BIBLIOGRAPHIQUE

1

Le blé est l'un des produits agricoles les plus

importantes à l'échelle mondiale avec celle du riz et du

maïs. Actuellement, plus de 600 millions de tonnes de blé sont

produites chaque année dans le monde. Il existe différentes

variétés de blé, mais la plus cultivée est le

blé tendre, ou blé mou. Le grain de blé peut être

consommé sous plusieurs formes : entier, concassé,

soufflé, en semoule, en farine, etc. malgré que le son de

blé est considéré comme déchet mais il

représente un sujet d'étude dans plusieurs domaine de recherche.

Les études de la composition chimique de son de blé montrent que

ce dernier contient 39,2% de xylose, 25,2% d'arabinose, 0,9% de mannose, 2,1 %

de galactose et 32,6% de glucose (Hromàdkovà et al.

,2008).

Le son de blé, de par leur richesse en sucre et leur

conservation relativement longue, offrent de nombreuses possibilités

technologiques suivant le traitement auquel elles sont soumises. En effet, elle

peut servir de matière première de fermentation pour la

production d'acide glutamique. L'acide aminé le plus produit dans le

monde, sa production mondiale a fortement augmenté pour atteindre

aujourd'hui une production annuelle dépassant deux millions de tonnes

(Stefen et al., 2011). Il est utilisé dans de nombreuses

industries (pharmaceutique, chimique, cosmétique). Mais son utilisation

principale est l'alimentation humaine. Il est employé comme exhausteur

de goût dans de nombreux aliments déshydratés (soupes,

bouillons ...) qui ont perdu de leur saveur lors de leur fabrication.

En 1908 le professeur japonais Kikunae Ikeda propose alors de

le nommer le 5eme goût umami. L'acide glutamique est produit

par fermentation. Les principaux producteurs mondiaux sont asiatiques. En

Europe, le leader est incontestablement la société ORSAN dont la

part sur le marché mondial est d'environ 10%.

Actuellement, plusieurs microorganismes peuvent permettre la

production du glutamate. Il y a notamment Corynebacterium glutamicum,

Brevibacterium flavum, Brevibacterium lactofermentum et

Brevibacterium divaricatum. C. glutamicum est le

microorganisme le plus utilisé à l'échelle industrielle

(Dien et al., 2003).

Dans toutes les disciplines, il est fréquent de

souhaiter étudier un phénomène dépendant de

différents paramètres. La méthode intuitive n'est pas

toujours la meilleure. Elle consiste généralement à fixer

le niveau de toutes les variables sauf une et de mesurer la réponse pour

plusieurs valeurs de la variable mobile. Si plusieurs paramètres doivent

être étudiés, il faut répéter cette technique

pour chaque paramètre. Pour résoudre ce problème, Il faut

donc réduire le nombre d'expériences à effectuer sans

perdre la qualité des résultats recherchés. L'utilisation

d'un plan d'expériences donne alors une stratégie dans le choix

des méthodes d'expérimentation.

2

Leur succès dans la recherche et l'industrie est

lié au besoin de compétitivité des entreprises, ils

permettent une amélioration de la qualité et une réduction

des coûts.

Nous commencerons dans le chapitre I par une étude

bibliographique présentant l'essentiel des connaissances sur la

fermentation glutamique, le métabolisme central de Corynebacterium

glutamicum et le son de blé et sa valorisation; et enfin une partie

sera consacrée à l'application de la méthode des plans

d'expériences.

Le Matériel et Méthodes de ce mémoire seront

décrits dans le chapitre II.

Le chapitre III inclus les résultats obtenus et leurs

discussions.

Enfin, nous terminerons ce travail par une conclusion

générale concernant l'ensemble de ce travail et permettant de le

placer dans la problématique à laquelle il se raccroche et en

laissant entrevoir les perspectives auxquelles il pourrait donner lieu.

Chapitre I Etude bibliographique

3

I.1.Fermentation glutamique

I.1.1.Historique de la production de glutamate

En 1908 le glutamate a été isolé par le

professeur japonais Kikunae Ikeda à partir d'hydrolysats d'algues brunes

comestibles nommées Kombu (Laminaria japonica) et il

déclare en 1912 à un congrès international à

Chicago : « Je crois qu'il existe au moins un goût que l'on peut

ajouter aux quatre saveurs existantes. Il s'agit de ce goût particulier

que nous appelons "UMAMI". Ce goût est caractéristique d'un

bouillon préparé à base d'algues séchées de

Kombu», il propose alors de nommer le 5eme goût,

l'UMAMI.

L'organisme Corynebacterium glutamicum a

été isolé en 1957 par Kinoshita et collègues

à partir d'un échantillon de sol recueilli au zoo d'Ueno à

Tokyo et à ce moment-là désigné comme

micrococcus glutamicus (Jutta et al., 2009).

Les principales sociétés productrices de

glutamate sont les sociétés japonaises Ajinomoto, Kyowa Haklco

Kogyo, Asahi Chemical, Takeda et Tanabe Seiyaku, la société

coréenne Cheiljedang, la société américaine

Stauîfer Chemical et la société franco-belge ORSAN-Amylum

(Burkovski et Kramer, 2002; Crueger et Crueger, 1984; Eggeling et Sahm, 1999).

La société ORSAN-Amylum représente environ 10 % de la

production mondiale annuelle d'environ un million de tonnes. La croissance du

marché de glutamate arrive à maturité avec un taux de

croissance annuel de 4 à 5 %. (Davin, 2003).

I.1.1.2.Présentation de la molécule

Le glutamate monosodique se présente sous forme de

cristaux ou de poudre cristalline

blanche. Il est inodore. Sa formule brute est C5H8NO4Na. H2O et

sa masse moléculaire est de

187.13 g/mol.

Parmi ses caractéristiques physico-chimiques on

distingue:

- Il est très soluble dans l'eau.

- Il est légèrement soluble dans

l'éthanol.

- Il est insoluble dans l'éther.

- Le pH d'une solution saturée est de 6,7-7,2.

Cette substance est naturelle et on la trouve dans : les algues,

les haricots de soja, le

gluten de maïs, de blé et la betterave à

sucre. En effet, elle est présente naturellement dans

presque tous les aliments en particulier ceux riches en

protéines :

Chapitre I Etude bibliographique

4

- les produits laitiers comme les fromages (parmesans)

- les viandes et les poissons

- les fruits de mer.

- de nombreux légumes comme les tomates, les oignons,

les champignons.

I.1.1.3.Utilisations du glutamate

L'acide glutamique est un acide aminé non essentiel

utilisé principalement comme additif alimentaire sous forme mono-sodique

glutamate (MSG, E621). Et il est largement employé dans la cuisine

asiatique comme exhausteur de goût (Jutta, 2014) et il est

considéré par les Japonais comme étant à l'origine

d'un 5ème goût : le goût UMAMI.

En Europe, la dose journalière admissible est de 0 -

120 mg /1 kg de poids corporel, alors que cette molécule est

considérée comme additif non toxique au Japon.

Le glutamate est également utilisé, en beaucoup

plus faible quantité, par les industries pharmaceutiques et

cosmétiques (Davin, 2003).

I.1.1.4. Microorganisme producteur du glutamate

Le genre Corynebacterium est un membre de la classe

des Actinobactéries, de l'ordre des Actinomycétales, de la

famille des Corynebacteriaceae (Stackebrandt et al., 1997).

(Figure I.1)

Fig.I.1: Classification hiérarchique de

la classe des Actinobactéries selon Stckebrandt et al.

(1997).

Fig. I.2. Morphologie des cellules de C.

glutamicum observées au microscope électronique. Dimension

1,4 à 2

um (Wehrmann et al., 1998).

Chapitre I Etude bibliographique

5

Actuellement, il y a environ 50 espèces validées

de Corynebacterium et certaines présentent un

intérêt industriel dont C. glutamicum.

C. glutamicum est une bactérie du sol

aérobie facultative, non pathogène, des bacilles à

Gram-positif, non sporulante (Takuo et al., 2008) immobiles et

auxotrophe pour la biotine (Sung-Jin Jo et al., 2009) et sont

caractérisés par un ADN génomique riche en guanine et en

cytosine (G+C% est compris entre 53 et 58) (Boulahya, 2010).

Cette bactérie est utilisé industriellement pour

la production à grande échelle des acides aminés, en

particulier l'acide glutamique et de la lysine (Volker et al.,

2006).

I.1.1.4.1. Composition du milieu de culture

Quand une souche a été

sélectionnée, elle doit être cultivée dans des

conditions permettant une productivité maximale en métabolite ou

en biomasse.

Il doit apporter aux micro-organismes les molécules

nécessaires pour la production d'énergie, l'augmentation de la

biomasse et la synthèse de métabolites.

a. Source de carbone Elle constitue la source

d'énergie des cellules et intervient dans la synthèse de toutes

les molécules organiques. La nature de la molécule influence la

production de biomasse ou de métabolites.

b. Source d'azote

L'influence est très importante sur la

productivité des métabolites secondaires. Comme pour les sucres,

la synthèse de certaines molécules ne débute que si la

totalité de la source d'azote facilement assimilable a été

consommée (NH4). L'addition d'une source d'azote dans un milieu de

culture influence le pH en permettant le maintien de celui-ci à une

valeur donnée en raison du pouvoir tampon de certaines molécules

azotées. (Das et al., 1995).

c. Substrats naturels complexes

L'utilisation de ce type de substrat s'explique par leur

coût moins élevé que celui des molécules organiques

ou inorganiques purs. Les produits ont également comme avantage

d'apporter aux micro-organismes des mélanges en vitamines, acides

aminés et sels minéraux. On obtient ainsi des croissances

rapides.

d. Sels

Certains sels minéraux sont très importants

comme le sulfate de magnésium indispensable à la croissance de la

membrane cellulaire ou le carbonate de calcium qui maintient le pH. (Kumagai,

2000).

Chapitre I Etude bibliographique

6

I.1.2. Procédés de production d'acide

glutamique

La production de L-glutamate par C. glutamicum

résulte de l'application des contraintes (Figure I.3).

Fig. I.3: Cinétique de production du

glutamate au cours d'un procédé de production.

Initialement, la source carbonée est utilisée

pour la croissance (synthèse de la biomasse), puis une contrainte est

appliquée aux C. glutamicum de façon à faire

excréter du glutamate parce que l'acide glutamique n'est pas

excrété spontanément par les cellules. (Boulahya,

2010).

On distingue deux types de contraintes: contraintes chimiques

et contraintes physiques.

I.1.2.1.Contraintes chimiques induisant la production

d'acide glutamique

a. Limitation en biotine

C. glutamicum est une bactérie auxotrophe

pour la biotine ,cette auxotrophie est due à l'absence du gène

bioF qui code la 7-céto-8 aminopilargonate synthétase

responsable de l'une des étapes de synthèse de la biotine chez

C glutamicum (Hatakeyama et al., 1993a; Hatakeyama et

al., 1993b) sa limitation pendant la fermentation glutamique provoque

une réduction de la synthèse des phospholipides et une

augmentation du rapport acides gras saturés / acides gras

insaturés. Cette modification métabolique permet un basculement

de la croissance vers la production du glutamate (Clément et

al., 1984 ; Clément et Lanéelle, 1986 ; Demain et

Bimbaum, 1968; Shibukawa et Ohsawa, 1966).

b. Ajout de pénicilline

La pénicilline inhibe la synthèse du

peptidoglycane mais ne modifie ni la teneur en acide gras ni la teneur en

phospholipides membranaire (Shibuvkawa

et.al, 1968).master 2013. L'ajout de

pénicilline permet de produire l'acide glutamique tout en utilisant des

matières premières riches en biotine (Sommerson et Philips,

1962).

e. Chapitre I Etude bibliographique

7

Ajout de tensioactif

L'ajout de tensioactif diminue la quantité de

phospholipides cellulaires de plus de 50% et le rapport acides gras

saturé / acides gras insaturés est augmenté contrairement

à la pénicilline (Huchenq et al.,1984 ).

l'ajout de tensioactifs comme des acides gras saturés

et ses dérivés dans un milieu riche en biotine permet

d'excréter du glutamate (Duperray et al., 1992; Takinami et

al., 1965; Takinami et al., 1968).

Marquet et al. (1986) ont montré que l'ajout

de tensioactifs tel que le polyéthyléneglycol stéarate,

polyéthyléneglycol palmitate, ou laurylamine permet d'obtenir un

titre final en glutamate compris entre 80 et 100 g.l-1. Dans un

milieu riche en biotine, l'ajout des détergents tels que

poly-oxyéthyléne sorbitane mono palmitate (Tween 40) ou le

poly-oxyéthyléne sorbitane monostéarate (Tween 60)

favorise la production de glutamate (Duperray et al., 1992 ; Takinami

et al.,1965 ).

f. Ajout d'anesthésique local

Dans un milieu riche en biotine, C. glutamicum

excrète jusque 15 g.l-1 de glutamate en présence

d'un d'anesthésique local tel que la tétracaine (Lambert et

al., 1995) ce qui provoque une altération physique de la

membrane sans aucune modification de sa composition ni ses

propriétés biochimiques.

g. Limitation en acide oléique et

glycérol

Des souches de Corynébacteries auxotrophes pour le

glycérol ou des acides gras comme l'acide oléique produisent de

glutamate (Kanzaki et al., 1967 ; Nakao et al.,1970). Dans un

milieu limité en acide oléique, 100 g.l-1 de glutamate

a été atteint avec du glucose comme source de carbone (Miescher,

1975). L'équipe de Nakao s'est intéressée à

Corynebacterium alkanolyticum auxotrophe pour le glycérol. La

carence en glycérol chez cette bactérie induit l'excrétion

d'acide glutamique quelle que soit la source de carbone utilisée (Nakao

et al.,1970).

I.1.2.2.Contraintes physiques induisant la production

d'acide glutamique

a. Température

La température reste généralement

constante lors de production du glutamate par les procédés

précédents pendent toute la fermentation. Chez C. glutamicum

2262, l'excrétion du glutamate est induite par une augmentation

brutale de la température du milieu de culture de 33°C à

39°C, ce changement est moyen efficace permet une déviation du flux

du carbone

Chapitre I Etude bibliographique

8

(métabolisme) vers une production du glutamate

(production de 85 g.l-1 de glutamate en 24h et en mode semi continu)

(Delaunay, 1999).

b. pH

Le pH optimum qui assure une vélocité maximale

de transport de glutamate par C. glutamicum est de 7,4 à 7,8.

(Shah et al., 2002).

c. Oxygène

L'oxygène (O2) est un élément important

pour la production d'acide glutamique par C.glutamicum. En

présence d'excès d'O2, le métabolisme sera orienté

vers la production de l'á-cétoglutarate (Çalik et al.,

2001; Crueger et Crueger, 1984 ; Kinoshita et Nakayama, 1978). Par contre

dans des conditions insuffisantes en O2, une quantité importante de

lactate, de pyruvate et de succinate sont accumulés (Çalik et

al., 2001; Dominguez et al., 1993).

Pour cela, plusieurs études ont été

consacrées à l'étude de l'effet de l'O2 sur la production

de glutamate. Tavakkoli et al. (2009) ont montré que le

contrôle du débit d'air à son optimum est essentiel pour

une production maximale de glutamate.

I.2.Métabolisme central des

corynébactéries

L'á-cétoglutarate est le précurseur

immédiat dans la synthèse du glutamate. Les différentes

voies classiques du métabolisme central responsables à la

synthèse du glutamate chez corynebacteries sont

schématisées dans la figure I.4.

Fig. I.4: représentation

schématique de la voie de biosynthèse du glutamate chez

Corynebacteries.PTS : système

phosphotransférasique ; PDH :

pyruvate déhydrogénase ;ODH : á-cétoglutarate

déhydrogénase et Gdh :

glutamate

déhydrogénase.

Chapitre I Etude bibliographique

9

I.2.1.Entrée du sucre dans la cellule

Les sources de carbone préférées dans les

procédés biotechnologiques industriels sont les sucres, surtout

le glucose, le saccharose et le fructose. Ces sucres peuvent

pénétrer dans la cellule par deux moyens: le système

phosphotransférasique (PTS) et le système perméase (SP)

(Figure I.5).

Le PTS catalyse la phosphorylation de ces sucres (soit le

glucose-6-phosphate ou soit le fructose-6-phosphate) en utilisant du

phosphoénolpyruvate (PEP) et générant du pyruvate

(Dominguez et Lindley, 1996; Mori et Shiio, 1987).

Notons que, le fructose intracellulaire, qui est formée

au cours de la croissance à partir du saccharose, est d'abord

éliminé par un système d'exportation inconnu, puis est

repris et phosphorylé en fructose-1-phosphate par un PTS (Dominguez et

Lindley, 1996).

Fig. I.5. Schéma général

d'entrés des sucres chez C. glutamicum. PEP :

phosphoénolpyrvate ; PYR :pyruvate ;

SP : système

perméase ; PTS : système phosphotransférasique.

Le système perméase représente

jusqu'à 15% du flux total d'entrée des sucres lors d'une

croissance rapide (Cocaign-Bousquet et al., 1996). Ce système

catalyse la phosphorylation de glucose par une glucokinase (GLK). (Gourdon et

al., 2003; Park et al., 2000).

Une fois l'entrée des sucres et la phosphorylation

réalisée, le métabolisme des sucres phosphate se produit

via des voies métaboliques centrales.

I.2.2.Glycolyse

La glycolyse joue le principal rôle du

métabolisme des sucres Chez C. glutamicum. Elle est l'ensemble

des réactions enzymatique qui permettent le passage du glucose

-6-phosphate au pyruvate dans le but de générer de

l'énergie (3 ATP et 2 NADH). Elle est localisée

entièrement dans le cytoplasme et divisée en deux parties :

- Les réactions de la première partie permette

la conversion des hexoses-phosphate (G6P) en une molécule de

dihydroxyacétone phosphate (DHAP) et une molécule de

glycéraldéhyde-3-phosphate (G3P). (Gunsalus et Shuster, 1961).

Chapitre I Etude bibliographique

10

-Les réactions de la deuxième partie permette la

conversion des trioses phosphate en pyruvate.

Fig. I.6. Voie de la glycolyse chez C.

glutamicum

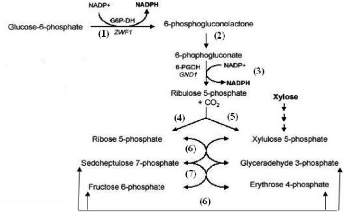

I.2.3.Voie des pentoses phosphate

Le rôle général de la voie des pentoses

phosphate est la synthèse de précurseurs des acides

nucléiques tels que le ribose-5-phosphate et de permettre l'utilisation

des pentoses ou du gluconate comme source de carbone. Elle est

constituée de sept enzymes interagissant avec la voie de la glycolyse.

Elle ravitaille la glycolyse au niveau du fructose 6P et de

glycéraldéhyde 3P.

-Les trois premières enzymes, la glucose-6-phosphate

déshydrogénase, la 6-phosphogluconolactonase et la

6-phosphogluconate déshydrogénase constituent une voie oxydative

irréversible dans laquelle le glucose-6P est converti en ribose-5-P

(Ru5P) avec la formation de 2 moles de NADPH par mole de Ru5P.

- Les réactions suivantes sont catalysées par la

transaldolase, la transacétolase et la ribose 5-P-phosphate constituent

une voie non oxydative et réversible.

Chapitre I Etude bibliographique

11

Fig. I.7. la voie des pentoses phosphates chez

Corynebacterium glutamicum: (1)

:glucose-6-phosphate

déhydrogénase, (2) :

6-phosphogluconolactonase , (3) : 6- phosphogluconate

déhydrogénase , (4) :ribose-5-

phosphate isomérase (5), ribulose-5-phosphate

epimérase , (6) : transcétolase et (7) : transaldolase .

I.2.4. Cycle de Kreps

Généralement, l'approvisionnement du cycle de

Kreps en acétyl-CoA previent de pyruvate quand les cellules poussent sur

des sources de carbone à 5 ou 6 carbone ou du lactate.

Chez C. glutamicum, la pyruvate

déshydrogénase catalyse la décarboxylation oxydative du

pyruvate en acétyl-CoA en aérobiose.

L'acétate kinase (AK) et la

phosphotransacétylase (PTA) sont deux activités combinés

pour former l'acétyl-CoA lorsque l'acétate est utilisé

comme source de carbone par C. glutamicum. (Reinscheid et

al., 1999 ; Chiio et al., 1969).

L'acétyl-CoA est condensé avec

l'oxaloacétate pour former du citrate qui sera ensuite

isomérisé en isocitrate. Au lieu d'être

décarboxylé, isocitrate est clivé par l'isocitrate lyase

en succinate et glyoxylate.(boulahya, 2010) . L'une des enzymes clés du

cycle de Krebs impliquées dans la production du glutamate est le

2-oxoglutarate déshydrogénase (ODH). Elle

catalyse la décarboxylation irréversible de 2-oxoglutarate en

succinyl-CoA avec libération d'une molécule de NADH. Nakamura et

al. (2007) ont montré que l'activité de ce complexe

enzymatique diminue au cours de la production du glutamate par induction.

Chapitre I Etude bibliographique

12

I.2.5.Voie de biosynthèse du glutamate

Chez les microorganismes, le glutamate est

synthétisé par deux voies métaboliques :

-soit par le glutamate déshydrogénase (GDH).

-soit par la glutamine synthétase (GS) couplée avec

glutamine amide á-cétoglutarate amino transférase

GOGAT.

Fig. I.8. Voies de biosynthèse du

glutamate. GDH : glutamate déhydrogénase, GS :

glutamine

synthétase, GOGAT : glutamine amide á-cétoglutarate

amino-transférase.

La biosynthèse du glutamate chez Corynebacterium

est principalement dépendante de l'activité GDH. Celle-ci

catalyse la réaction réversible de la synthèse du

glutamate et de NADP+ à partir d'á-

cétoglutarate , de NADPH et d'ammonium lorsque ce dernier est

présent à de fortes concentrations (> 1 mM).

L'activité GS est une réaction

indésirable lors de la fermentation glutamique car elle utilise une

partie du glutamate en synthétisant la glutamine.

La synthèse du GS/GOGAT chez C. glutamicum est

induite lorsque la concentration d'ammonium diminue dans le milieu de culture

(Tesch et al., 1998; Elke et al., 1993; Börmann et

al., 1992).

Chapitre I Etude bibliographique

13

I.3. Son de blé

I.3.1.Structure macroscopique

Le grain de blé possède trois parties principales

: le germe, l'endosperme et le son.

Fig.I.9. Section longitudinale d'un grain de

blé (Boudreau et Ménard, 1992)

La plus grande partie du blé est l'endosperme avec 81-

84,5 %, suivie du son avec 1415 % et du germe avec 3 %.

Le son de blé (Triticum aestivum) est un

co-produit de la minoterie, il représente avec la farine et le germe,

l'une des trois fractions de la mouture et il sert de barrière

protectrice physique ou chimique pour l'endosperme et le germe (Hoseney, 1986;

Peterson et Fulcher, 2002). Le son de blé peut être

séparé en trois couches selon leur composition et leur position

à l'intérieur du grain : la couche à aleurone, la couche

intermédiaire et le péricarpe.

La couche à aleurone collée à

l'endosperme du grain tandis que le péricarpe est la couche externe du

grain. Chaque couche principale du son de blé (aleurone, couche

intermédiaire et péricarpe) est constituée de

matériel complexe et hétérogène, possédant

une composition distincte qui affecte la fonctionnalité et la

composition des produits (Izydorczyk et al., 2002).

Chapitre I Etude bibliographique

14

Tab.I.1. Composition de différentes

couches de son sur base humide de 12 à 14 %. Adapté de Pomeranz

(1988)

et Pyler (1988).

|

Couche aleurone

|

Couche intermédiaire

|

Coche péricarpe

|

|

Protéines (N x 507)%

|

18

|

9,7

|

5,0 - 7,6

|

|

Cendres (%)

|

14,3 - 17,2

|

n.d.

|

1,7 - 4,3

|

|

Matières grasses (%)

|

7

|

0,5

|

1

|

|

Cellulose (%)

|

6

|

23

|

32

|

|

Arabinoxylanes (%)

|

30

|

17 - 30

|

35

|

|

Activité de la protéase1

|

4,8 - 6,9

|

n.d.

|

n.d.

|

Protéase : ul de NaOH 0,1N en 24h à 37°C par

mm3 de tissu.

n.d.: non déterminé

I.3.2.Structure microscopique

D'un point de vue histologique, le son du blé est un

empilement de couches cellulaires très différentes botaniquement,

cytologiquement et biochimiquement. Il comprend le

tégument, le manteau, la couche nucellaire et la couche

aleurone (Piot, 2000).

? Le tégument est constitué du

péricarpe externe et du péricarpe interne

? Le manteau de la graine, est

constitué de la testa et d'un film pigmentaire

interpénétré. Ces deux tissus sont combinés l'un

à l'autre. La testa joue un rôle important dans la circulation de

l'eau entre l'extérieur et la graine et participe à la

régulation de la germination.

? La couche nucellaire, encore appelée

« bande hyaline » ou « épiderme du nucelle ». Elle

recouvre immédiatement la couche aleurone et forme une interface qui

limite tissus fille/tissus mère et constitue un plan de clivage lors du

broyage.

? La couche aleurone, également

appelée assise protéique, constitue d'un point de vue

histologique la couche externe de l'albumen, elle l'entoure complètement

et en fait partie, mais elle ne contient pas d'amidon. Ses rôles

physiologiques sont nombreux, en particulier au cours de la germination de la

graine.

I.3.3.Composition chimique du son de blé

La répartition des composants du son dans les

différentes couches se traduit par une grande

hétérogénéité qualitative et quantitative.

Outre les nombreuses espèces et variétés de blé, et

les divers procédés de mouture, la composition chimique est aussi

fonction de la taille de l'amande, de la maturité de la plante, de la

taille du germe, de l'épaisseur des couches

Chapitre I Etude bibliographique

15

externes, de la durée et des conditions de stockage et du

conditionnement des grains avant la mouture et des différences dans les

méthodes de dosage utilisées.

Tab I.2 : Compositions chimiques de sons de

blé de différentes origines

|

(Raynal-Ioualalen, 1996)

|

(Bataillon et al., 1998)

|

(Maréchal, 2001)

|

|

Son brut

|

Son désamidonné

|

Son brut

|

Son désamidonné

|

Son désamidonné

|

|

Cellulose*

|

9,1(1)

|

15,5(1)

|

11 ,0(2)

|

25,0(2)

|

18,7(1)

|

|

Hémicelluloses*

|

37,0(1)

|

60,0(1)

|

19,0(2)

|

45,0(2)

|

62,3(1)

|

|

Lignine*

|

6,7(1)

|

8,0(1)

|

6,0(1

|

3,0(1)

|

3,8(1)

|

|

Amidon*

|

20,0(3)

|

n.d.**

|

29,0(4)

|

1,0

|

n.d.**

|

|

Protéines*

|

14,8(5)

|

15,2(5)

|

14,0(5)

|

9,0(5)

|

15,6(5)

|

|

Lipides*

|

n.d.**

|

n.d.**

|

6,0

|

6,0

|

n.d.**

|

|

Matières minérales*

|

5,3(6)

|

1,0(6)

|

4,0(6)

|

1,0(6)

|

1,5(6)

|

* Les résultats sont exprimes en % de la matière

sèche. ** n.d. = non déterminé.

1 Cellulose, lignine et hemicelluloses dosees par la methode

de Van Soest and Wine (ADF/NDF) (Van Soest et al., 1968).

2 Determinantion simplifiee des monosaccharides neutres par

chromatographie gaz-liquide (Hoebler et al., 1989; Gruppen et

al., 1992).

3 Methode polarimetrique de Ewers (ISO, 1998).

4 Determination apres traitement termamyl et hydrolyse

enzymatique.

5 Dosees par la methode de Kjeldhal (N x 5,7 ou 6,25 selon les

sources).

6 Calcination à 550 °C.

Les hémicelluloses sont, après l'amidon, les

constituants majoritaires des sons de blé. Elles sont principalement

constituées d'arabinoxylanes, comme en témoigne la composition en

sucres simples présentée au tableau I.3. Par ailleurs, il peut

être observe qu'une part non négligeable de protéines est

présente, provenant de la couche aleurone.

Une caractéristique de ces fibres de son est que la

fraction en hémicelluloses est particulièrement importante (60 a

70 % de la somme des trois constituants de la fraction fibre) et que la

fraction de lignine est peu représentée

(généralement inferieure a 10 %) alors que la fraction cellulose

est minoritaire (Zeitoun, 2011). Une désamidonnassions

du son permet d'augmenter la proportion relative des hémicelluloses qui

représentent alors la fraction majoritaire des constituants du son.

Chapitre I Etude bibliographique

16

Tab. I.3. Composition en sucre du son

désamidonné.

|

Xylose*

|

39,2

|

|

Arabinose*

|

25,2

|

|

Mannose*

|

0,9

|

|

Galactose*

|

2,1

|

|

Glucose*

|

32,6

|

* Les résultats sont exprimes en % de la totalité

des carbohydrates doses. La composition en sucres est déterminée

après hydrolyse acide et chromatographie en phase gazeuse.

I.3.4.Effets sur la santé

Le blé, particulièrement le son de blé, est

une source de protéines, de vitamines et de minéraux. Mais c'est

surtout une source de fibres alimentaires.

Tab.I.4.Teneur en fibres alimentaires dans la

farine et le son de blé (Nandini et Salimath, 2001).

|

Type de fibres

|

Son de blé, (%)

|

|

Fibres insolubles

|

35.8

|

|

Fibres solubles

|

4.0

|

Selon Bingham et al. (2003), la consommation de

fibres alimentaires pourrait réduire le risque de cancer colorectal

Les fibres diminuent de façon modeste, mais

significative, le taux de cholestérol sanguin (Caballero et

al., 2004).

Nombreuses bactéries du tube digestif étaient

capables de métaboliser le son in vitro et, d'autre part, que

de nombreux métabolites bactériens du tube digestif

apparaissaient, disparaissaient ou étaient quantitativement modifies

quand on ajoutait du son au régime alimentaire, divers auteurs ont

postulé que cette ingestion de son était capable de modifier la

flore microbienne du tube digestif.

Chapitre I Etude bibliographique

17

I.3.5.Valorisation des sons de blé

I.3.5.1.Alimentation humaine

Le son de blé est largement utilisé dans le domaine

de l'alimentation humaine en tant que `fibres alimentaires', notamment dans le

domaine de la boulangerie sous la forme de pains et de biscuits. Ceci signifie

qu'il fait partie des aliments, mais qu'il n'est pas dégradé par

des enzymes propres à l'homme (Selvendran et al., 1980 ; Ralet

et al., 1990). I.3.5.2.Industrie papetière

Le son de blé peut être employé dans les

domaines de l'industrie papetière où sa faible teneur en lignine

peut représenter un avantage.

I.3.5.3.Applications diverses

Il pourrait être inclus comme agent de charge pour la

fabrication des panneaux de particules.

Il a aussi été étudié, pour la

fermentation en vue de produire de l'éthanol, de l'acide citrique, des

produits de cosmétologie, ou pour la production de champignons ou

d'enzymes.

Les arabinoxylanes de son de blé peuvent

gélifier grâce aux substituant d'acides phénoliques. Cette

propriété leur ouvre des applications médicales sous la

forme de gels utilisés pour recouvrir des blessures et

accélérer la cicatrisation (Greenshields, 1993). Les

propriétés filmogènes des arabinoxylanes de son de

blé permettent aussi d'envisager des débouchés dans le

domaine de l'enrobage des semences.

I.3.6.Conversion de la biomasse lignocellulosique

I.3.6.1.Préparation de la matière

première

Plusieurs opérations (broyage, séchage,

stockage...etc) sont importants dans étape de préparation de

biomasse lignocellulosique avant de l'introduire dans les principales

étapes de transformation.

Le broyage simple sert à fragmenter la biomasse dans le

but d'obtenir des tailles de 2 mm afin d'augmenter le rendement et de faciliter

la séparation des compositions.

I.3.6.2.Prétraitement

Le but de prétraitement est de rendre la cellulose

accessible à l'hydrolyse (modifier les propriétés

physiques et physicochimiques du lignocellulose) par différentes

méthodes.

Il existe trois procédés de prétraitement ;

physique, chimique, physicochimique. (Tableau II.3).

Chapitre I Etude bibliographique

18

Tab. I.5 : Principaux procédés

de prétraitement (Daniel, 2006 ; Marcos et Toshinori, 2007)

|

Description

|

|

Prétraitement

physico-

chimique

|

Thermo hydrolyse

|

Cuisson à l'eau de la biomasse à des

températures de 200-

230°C et P de 50 bar pendant 15 à 60

min.

|

|

Explosion à la

vapeur (auto-

hydrolyse)

|

Chauffage rapide de substrat (160 à 260°C) par

injection de

vapeur à (10 ou 50 bar) puis une détente brutale.

cette technique

est peu efficace dans le cas des bois tendres.

|

|

Explosion à la

vapeur en

conditions acides

|

En présence de H2SO4 ou de SO2 , meilleure

pénétration du

réactif, amélioration du

rendement, toxique, demande limitée en

énergie,

simplicité de mise en oeuvre, bonne adaptation aux

particules de

grande taille.

|

|

Explosion au CO2

|

Explosion à la vapeur dans laquelle le CO2 est un

réactif

chimique, bonne efficacité.

|

|

Procédé AFEX

(Ammonia Fiber

Explosion)

|

La matière lignocellulosique est mise en contact avec

de

l'ammoniac liquide (50-70°C) et (30 min), plus adapté

aux

plantes herbacées.

|

|

Procédés

chimiques

|

Prétraitement à

l'acide dilué

|

En présence de H2SO4 ou [H3O+

Cl-] dilué en proportion de 0,5

à 3%,

|

|

Prétraitement en

milieu alcalin

|

L'ajout de NaOH (8 à 12%) et 80 à 120°C, 30

à 60 min,

beaucoup plus efficace sur les résidus

agricoles

Nécessite de lavage et neutralisation du résidu

solide ainsi

qu'un recyclage de la soude, relativement onéreuses.

|

|

Procédé

organosolv

|

Solubilisation et extraire la lignine et les

hémicelluloses dans

un solvant organique, et conduit à un

résidu solide de cellulose,

en présence de HCl ou H2SO4,

permet de récupérer la lignine,

mais reste plus

onéreuses.

|

|

Procédés

d'oxydation

|

Les hémicelluloses sont dégradées et la

cellulose reste intacte,

limitation de la production de composés

inhibiteurs, la grande

quantité d'ozone nécessaire rendant le

procédé trop onéreux

|

|

Procédés

biologique

|

Mettant en oeuvre des enzymes, peu de consommation

d'énergie, douce sur l'environnement. coût des enzymes

lignolytique élèves.

|

|

Prétraitements physiques

|

Prétraitements

mécaniques

|

broyage mécanique, augmenter les surfaces accessibles,

énergie trop élevée pour une application industrielle.

|

|

Thermolyse

|

température < 300°C, décomposition de la

cellulose.

|

Chapitre I Etude bibliographique

19

Le choix du prétraitement est fortement dépendant

du substrat utilisé. Le procédé de prétraitement

universel et idéal n'existe pas.

I.3.6.3.Hydrolyse

Du fait de la structure de la cellulose, de sa

cristallinité et de son association avec la lignine et les

hémicelluloses encore présentes même après

l'étape de prétraitement, son hydrolyse en monomères

fermentescibles est une opération difficile qui peut être

réalisée par deux méthodes: hydrolyse chimique

catalysée par un acide ou hydrolyse enzymatique.

I.3.6.3.1.Hydrolyse chimique

A. Hydrolyse à l'acide dilué

Le NREL décrit les conditions d'utilisation suivante :

3 minutes à 190°C en présence de 0.7 % d'acide sulfurique

pour la première étape, 3 minutes à 215° C en

présence de 0.4 % d'acide sulfurique pour la seconde.

B. Hydrolyse à l'acide

concentré

Ce type d'hydrolyse est généralement plus efficace.

Elle combine deux étapes :

-Une première étape de décristallinisation

de la cellulose.

-Une seconde étape d'hydrolyse par de l'acide

concentré.

Dans le procédé Arkenol la première

étape est obtenue par l'addition de 70-77 %

d'acide sulfurique à une température <

50° C. ensuit, une dilution à 20-30 % est réalisée

par l'ajout d'eau. L'ensemble est chauffé à 100° C pendant 1

heur (Ballerini, 2006).

I.3.6.3.2.Hydrolyse enzymatique

Dans la nature, la biodégradation de la cellulose est

essentiellement réalisée par des microorganismes

(eubactéries et champignons), bien que certaines bactéries

produisent des cellulases ayant une activité spécifique (vitesse

d'hydrolyse par unité massique de protéines)

élevée.

Les enzymes produites par ces champignons sont

récupérés, puis sont mise en contact avec le

matériau prétraité en assurant

l'homogénéité de la suspension et en maintenant les

conditions optimales qui sont pour les cellulases, une température de

45-50 °C et un pH de 4,8. Le temps d'action est fonction de la

quantité d'enzymes ajoutée et de leurs activités (Daniel,

2006).

Chapitre I Etude bibliographique

20

Tab. I.6.Comparaison des différentes

options d'hydrolyse de cellulose

|

Hydrolyse

|

Conditions

|

Avantages

|

Inconvénients

|

|

Hydrolyse à l'acide dilué

|

215°C, 3min. H2SO4 < 1%.

|

Rendement 50-70%. Réaction simple.

|

Risque de dégradation des sucres, les produits.

|

|

Hydrolyse à l'acide

concentré

|

50°C , 2-6h. H2SO4 30-70%.

|

Rendement 90%,

rapide, conditions

faciles.

|

Corrosion des

matériaux, consommé

de l'énergie (recyclage de l'acide), complexité de

procédé.

|

|

Hydrolyse enzymatique

|

50°C , pH = 4,8, 1,5jour, cellulase

|

Rendement 75-95%

peu d'effluents, pas

corrosif

|

Long temps, le coût

d'enzyme.

|

I.4. Modèle expérimentales

I.4.1.Définition et domaine d'application des plans

d'expériences

Le modéle expérimentale est une méthode

de planification ou d'organisation des expériences scientifiques et

industrielles dans le but de retirer l'information correspondante à

l'objectif fixé préalablement (Pierre, 2005; Pierre, 2008). Leur

but est l'obtention un maximum d'informations avec un minimum

d'expérimentations par rapport à l'objectif que fixé.

Différents domaines des sciences comme l'agronomie, la

biologie, les calculs numériques, la chimie, l'électronique, le

marketing, la mécanique, la physique... appliquent ces plans

d'expériences (Pierre, 2005).

I.4.2. Différents types des plans

d'expériences

I.4.2.1.Plans de criblage

Il existe plusieurs types de ces plans, parmi les on site :

I.4.2.1.1.Plans de Taguchi

Afin d'obtenir des améliorations rapides de la

qualité et des coûts de production, la méthode de Taguchi

vise à combiner un ensemble de techniques. De nombreux statisticiens,

Hunter (1985), Kackar (1985), Box (1988), ont donc essayé de retrouver

dans sa présentation les idées générales de la

statistique sous-jacentes à sa démarche dont les justifications

étaient

Chapitre I Etude bibliographique

21

un peu confuses au départ. La "méthode Taguchi"

vise essentiellement à simplifier la mise en oeuvre des plans

d'expériences.

I.4.2.1.2. Plans de Plackett et Burman (PB)

Ces plans sont quelques fois dits plans de criblage ou

matrices d'Hadamard et se présentent sous forme de matrices

carrées orthogonales dont les éléments sont égaux

à #177;1. Ils sont utilisés dans le but de sélectionner

les facteurs les plus influents sur la réponse Y et où les

interactions sont négligeables ou supposées

négligeables.

I.4.3.2. Plans de modélisation

Il existe plusieurs types de ces plans, parmi les on site :

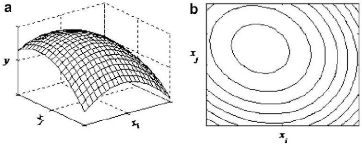

I.4.3.2.1. Plans de Box-Behnken (BB)

Box et Behnken (1960) ont introduit un type différent

de plans d'expériences pour les modèles du deuxième ordre

qui permettent l'estimation de certaines interactions.

Le modèle Box-Behnken est un modèle factoriel

fractionnaire à trois niveaux développée par Box et

Behnken (Box et Behnken, 1960). Le modèle peut être

considéré comme une combinaison entre un modèle factoriel

à deux niveaux et un modèle à blocs incomplets. Dans

chaque bloc, certain facteurs sont soumis à toutes les combinaisons du

modèle factoriel, tandis que les autres facteurs sont maintenus à

leurs niveaux centraux.

Dans la Figure I.10, le modèle polynomial du second

ordre peut être affiché comme une parcelle de surface ou un

tracé de contours en variant seulement deux niveaux de facteurs, tout en

gardant les autres niveaux de facteur constants.

Fig.I.10. a,b (a) : Surface plot, (b) : Contour

plot d'une réponse (Wang and Wan, 2009) Xi : Facteur 1. Xj

: Facteur 2. Y : La répons

CHAPITRE II

MATéRIELS ET MéThODES

Chapitre II Materiels et Méthodes

II.1.Appareils et produits chimiques

|

Appareils

|

Produits chimiques et réactifs

|

- Incubateur avec un système d'agitation et de

régulation de température, New Brunswick Sientific.

- Autoclave, SELECTA.

- Bain-marie agité, Bioblock Scientific.

- pH mètre, MeterLab. - Spectrophotomètre,

SPECTRONIC 20 Genesys.

- Balance de précision, KERN ALJ 220-4M.

- Vortex, stuart.

- Centrifugeuse, Hettich EBA 12. - Centrifugeuse, SIGMA 3- 16 PK.

- Agitateur magnétique, Heidolph. - Agitateur magnétique,

Fisher

Scientific.

- Lecteur de microplaque, Biotek.

22

- Mg SO4.7H2O, Fluka.

- Fe SO4.7H2O, Panreac. - FeCl3.6H2O, Panreac.

- ZnSO4.H2O, Merck.

- Cu Cl2.2H2O, Riedel-de Haën. - Mn SO4. H2O, Prolabo.

- Na2 HPO4, Fluka.

- KH2PO4, SIGMA-ALDRICH.

- Na Cl, Scharlau.

- (NH4)2 SO4, SIGMA-ALDRICH.

- -CaCO3, Prolab.

- Glucose, SIGMA-ALDRICH.

- Urée, SIGMA-ALDRICH.

- Thiamine, SIGMA.

- Biotine, SIGMA-ALDRICH.

- Ca Cl2, Fluka.

- Bitaine, Sigma.

-Acide sulfurique 96%, SIGMA-ALDRICH.

- NaOH, Biochem Chemopharma.

- Kit enzymatique pour le dosage du glutamate, r-

biopharm.

Chapitre II Materiels et Méthodes

23

II.2.Microorganisme utilisé

La souche utilisée dans ce travail est un

Corynebacterium glutamicum 2262, qui a été fourni par le

laboratoire de Génie des Procédés Biotechnologique,

(Institut National Polytechnique de Lorraine Nancy - France). Les

caractéristiques de la souche sont présentées dans le

tableau (Collins et Cummins, 1986).

Caractères principaux

· Bactérie à Gram positif

· Bacille : droit ou légèrement

incurvé, ovale, massue, souvent réarrangées en V

· Colonies jaunes pâle à jaune,

régulières et lisses sur gélose

· Dimension : 0,7 à 1 um x 1 à 3 um

· Auxotrophe pour la biotine

· Non-sporulant

· Non-mobile

· Alcoolo-acido-résistantes

· Aérobie facultative

· Production d'acide glutamique

· % G+C : 53 à 58%

· Paroi : présence d'acide

méso-diaminopimétique et d'arabinogalactane Condition de

culture

· pH optimal de croissance : 7,3 à 7,4

· Température optimale de croissance : 25

à 37°C Substrats consommés (+) ou non

consommés (-)

· (+) Glucose, Frucose, Saccharose,

Maltose, Tréhalose et Mannose

· (-) Rhamnose, Galactose, Raffinose,

Arabinose, Lactose, Xylose, Dextrine, Salicine, Amidon

Activités enzymatique

caractéristiques

· (+) : Catalase, Uréase,

réduction de nitrate en nitrite, Hippurate

· (-) : Hydrolyse gélatine,

hydrolyse caséine, Esculine

Tab II.1. Caractères

générales de C. glutamicum d'après Collins et

Cummins, (1986)

Chapitre II Materiels et Méthodes

24

II.3.Conditions de culture II.3.1. Milieu de

préculture

Le milieu utilisé comme un milieu de base pour la

croissance de C. glutamicum est le BMCG (Basal Medium

Corynebacterium Growth). Les éléments qui composent ce

milieu sont donnés dans le tableau suivant

Tab. II.2. Composition de milieu BMCG

|

Eléments

|

Pré-culture (g/l)

|

|

Mg SO4

|

0,40

|

|

Fe SO4

|

0,040

|

|

Fe Cl3

|

0.004

|

|

Zn SO4

|

0,001

|

|

Cu Cl2

|

0,0004

|

|

Mn SO4

|

0,004

|

|

Na2 HPO4

|

15,00

|

|

KH2PO4

|

3,00

|

|

Na Cl

|

1,00

|

|

(NH4)2 SO4

|

8,00

|

|

Glucose

|

34,00

|

|

Urée

|

4.00

|

|

Thiamine

|

0,01

|

|

Biotine

|

0.0002

|

|

Ca Cl2

|

0,084

|

Chapitre II Materiels et Méthodes

25

II.3.2. Milieu de production

Le milieu BMCG à été remplacé par

un milieu naturel contenant de l'hydrolysat de son de blé. Le milieu est

ensuite enrichi par des sources d'azote (sulfate d'ammonium et urée),

des vitamines (biotine et thiamine) et des sels minéraux.

II.3.3.Stérilisation

La stérilisation des solutions est

réalisée par autoclavage ou par filtration. L'Erlenmeyer dans

lequel se déroule la fermentation est stérilisé à

l'autoclave avec le milieu de production. La stérilisation est

effectuée à 121°C pendant 15 minutes. Pour éviter les

réactions de brunissement non enzymatique, l'hydrolysat de son de

blé et les solutions supplémentaires (sources d'azote et sels

minéraux) sont stérilisés séparément. Les

solutions de vitamines sont stérilisées par filtration sur

filtres Minisart (0.2um).

? L'hydrolyse de son de blé

Le son de blé est tout d'abord broyé

mécaniquement jusqu'à obtention de fragments de taille

inférieure à 2 mm, puis macéré dans l'acide

sulfurique pendant 14 heurs. Le mélange est ensuit chauffé dans

un bain marrie agité. L'extrait obtenu est centrifugé à

4000 rpm pendant 20 minutes dans le but de séparer les débris

cellulosiques. Le surnageant récupéré est utilisé

en tant que source de carbone après être neutraliser (pH 7,6). Les

paramètres d'hydrolyse (concentration d'acide sulfurique, la

température d'hydrolyse et le temps) sont à optimisés.

II.4. Procédé de culture

discontinue II.4.1.Conservation de la souche

La conservation de la souche est réalisée sur

milieu à base de glycérol (glycérol stock). Une culture de

la souche C. glutamicum 2262 est effectuée en milieu liquide

BMCG. Après atteindre la phase exponentielle de la bactérie, le

glycérol stérile est ajouté à raison de 20%. La

suspension bactérienne est ensuite répartie dans des tubes

stériles (1 ml) puis congelée à - 20°C.

II.4.2.Propagation de la souche (préculture)

Les cultures stocks sont décongelées au fur et

à mesure des besoins, puis utilisées. Le tube de conservation

sert à inoculer le milieu de préculture. La préculture est

prise à l'ensemencement en phase exponentielle de croissance (14

heures).

Chapitre II Materiels et Méthodes

26

i ii iii

Fig.II.1. Propagation de C. glutamicum

2262

i-Tube de conservation à -20°C

ii-Préculture (milieu BMCG ,33°C ,14

heurs, 330 rpm) iii-Culture en Erlenmeyer (milieu de

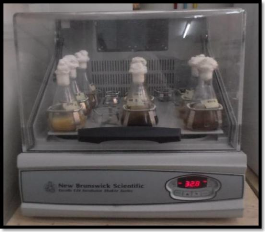

production) II.4.3.Culture en Erlenmeyers

Après l'ajustement de pH à 7,6, le milieu de

culture est réparti dans des Erlenmeyers de 500 ml à un volume de

100 ml. Puis ils sont stérilisés à 121°C pendant 15

minutes. Le milieu de culture est inoculé par la préculture

à raison de 10% (v/v), ensuit incubé à 33°C sous

agitation de 330 rpm dans un incubateur New Brunswick Scientific. (Figure

II.2). Les cultures sont initiées à 33°C jusqu'au l'atteint

de la phase exponentielle de croissance (d'environ 5 heurs) puis un choc

thermique est réalisé à 39°C dans le but d'induire la

production du glutamate.

Fig .II.2. Incubateur New Brunswick

Scientific

II.4.3.1.Protocole des fermentations discontinues

Le volume final de réaction est fixé à

100 ml. L'inoculum est de 10%. Les conditions de culture sont :

? pH ajusté à 7,6

? Température de croissance : 33°C

Chapitre II Materiels et Méthodes

27

? Agitation : 330 rpm

? Température d'induction : 39°C

? Temps d'induction : 5h

? Les prélèvements sont effectués au

cours de la fermentation. La densité optique est lue

immédiatement et le reste de l'échantillon est centrifugé.

Le surnageant est récupéré puis congelé à

-20°C, les différents dosages étant réalisés

ultérieurement.

II.5. Méthode d'analyses

II.5.1.Estimation de la biomasse

La biomasse est suivie par la détermination de la

densité optique. Cette mesure est faite à 570 nm. Une mesure

gravimétrique a été réalisé pour

établi les corrélations entre la densité optique et le

poids sec des cellules. Le coefficient de conversion de la densité

optique en biomasse est de 0,4.

II.5.2.Dosage de glutamate

Le glutamate est dosé par un kit enzymatique

(Biopharm). Le principe de la réaction colorimétrique est la

suivante:

Glutamate déshydrogénase

Glutamate + NAD + H2O á-cétoglutarate + NADH

+NH4

Diaphorase

NADH + iodonitrotétrazolium ???????? NAD + formazan

L'apparition de formazan est détectée à

492 nm. L'intensité de coloration est proportionnelle à la

concentration en glutamate. Une courbe étalon dont la gamme

s'étend de 0 à 0,07 (g.l-1) de glutamate permet de

déterminer la concentration en glutamate des échantillons.

Au-delà de cet intervalle une dilution est nécessaire.

II.5.3.Dosage de sucres totaux

Le dosage des sucres totaux est réalisé selon la

méthode de Dubois (1956). Brièvement, la solution à

analyser est chauffée à 100° C pendant 5 minutes en

présence de phénol à 5% et d'acide sulfurique

concentré. Avant analyse, le mélange est ramené à

température ambiante. Chaque analyse est réalisée trois

fois. L'étalonnage est réalisé avec une solution de

glucose. La gamme étalon est réalisé avec 5 à 6

concentrations comprises entre 10 et 100 mg de glucose /L. Chaque point est

réalisé 3 fois. La concentration de l'échantillon est

calculée en équivalents glucose, en utilisant une courbe de

calibration construire à partir de solutions standards de D- glucose.

II.6. EXPLOITATION DES DONNES EXPERIMENTALES II.6.1

Calcule des paramètres cinétiques en réacteur

discontinu

V : Volume de milieu (l).

X : Concentration en biomasse (g/l).

S : Concentration en substrat (sucres totaux) (g/l).

P : Concentration en produit (L'acide glutamique) (g/l).

Chapitre II Materiels et Méthodes

28

Culture discontinue

II.6.1.1. Vitesse de réaction

A partir des cinétiques de croissance, de consommation des

substrats et de formation de produits, il est possible de calculer les

différentes vitesses à chaque instant t en déterminant la

dérivée de la variable considérée par rapport au

temps.

Les bilans matières de la biomasse X, du substrat S et du

produit P, donnent :

Y P

S S

S - S

YX :

YP :

Avec :

rX

vitesse de croissance (g/l.h)

vitesse de consommation du substrat (g/l.h)

vitesse de production d'un produit (g/l.h)

vitesse spécifique de croissance (h-1)

vitesse spécifique de consommation du substrat (g/g.h)

vitesse spécifique de production d'un produit (g/g.h)

Les rendements globaux Yx/s et Yp/s sont définis comme

les rapports de masse

de biomasse (poids de cellules sèches) (X) ou de

métabolites formés (P) par la masse de

substrat carboné consommé (S) depuis le

début de la fermentation:

YX

0

S

Avec :

Concentration de substrat dans le fermenteur à t = 0

(g/l)

Concentration de produit dans le fermenteur à t = 0

(g/l)

P?P0 S0

X-X0 Rendement apparent de production de biomasse

à partir du substrat (g/g)

Rendement apparent de production de produit à partir du

substrat (g/g)

P P 1

? 0

II.6.1.2. Productivité volumétrique

V d

La productivité volumétrique est la

quantité par unité de temps et de volume du fermenteur

Chapitre II Materiels et Méthodes

29

Avec :

t : durée de la fermentation (h)

: Productivité volumétrique (g/l.h).

CHAPITRE III

RéSULTATS ET DISCUSSION

Chapitre III Résultats et Discussion

30

III.1. OPTIMISATION DE TROIS PARAMETRES D'HYDROLYSE

ACIDE DES SUCRES DE SON DE BLÉ

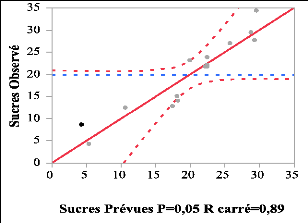

Dans cette partie nous avons appliqué le modèle

statistique Box-Behnken à 3 facteurs et trois niveaux, afin d'optimiser

les paramètres d'hydrolyse du son de blé.

Le modèle Box-Behnken est un modèle statistique

permettant de limiter le nombre d'essais à réaliser lors d'une

expérimentation afin de déterminer une réponse pour un

grand nombre de facteurs étudiés. En effet, un

phénomène étudié peut toujours être

modélisé sous la forme mathématique : Y =

f(x1, x2,...,xn).

Y étant la réponse à

laquelle on s'intéresse et qui est dans notre cas les sucres de son de

blé et la production du glutamate, f la

fonction mathématique exprimant le mieux les variations de la

réponse selon les différentes valeurs des facteurs (ou variables

appelées xi).

Le nombre des expériences (N)

nécessaire pour le développement du modèle Box-Behnken est

défini comme N= 2k (k-1) + C0, (ou

k est le nombre des facteurs et C0 est le nombre des points

centrales). Le Box-Behnken est un bon modèle pour la Méthodologie

nommée Surface de Réponse (MSR) (Ferreira et al.,

2007):

Cette étude est basée sur deux points

essentiels, d'une part, la mise en évidence des paramètres

opératoires potentiellement importants dans l'hydrolyse acide de la

matière lignocellolosique de son de blé et, d'autre part,

l'application d'un modèle statistique de Box-Behnken à trois

niveaux, afin d'optimiser les paramètres de cet hydrolyse. L'impact de

ces trois facteurs : la concentration de l'acide sulfurique, la

température d'hydrolyse et le temps d'hydrolyse ont été

évalués (Tableau III.1). Comme le montre le Tableau III.1, les

trois facteurs choisis pour cette étude ont été

désignés comme X1, X2, X3 et prescrits

en trois niveaux, codés 1, 0, -1 pour une valeur élevée,

intermédiaire et faible, successivement.

La matrice du modèle et les résultats des

expériences sont donnés dans le Tableau III.2. L'analyse de la

régression polynomiale a été réalisée par le

logiciel JMP 11 Discovery. L'expression mathématique

caractérisant l'équation de régression est la suivante

:

Y (sucres g/l) = 27,16 - 9,67 X1 + 1,62 X2 +

3,21 X3 - 5,79 X1 X2 + 6,18 X1 X3 +

2,88 X2 X3 - 7,06 X1 2 - 4,09 X2

2 + 1,78 X3 2

Chapitre III Résultats et Discussion

31

Tab. III.1. Niveaux choisis pour l'optimisation

des paramètres d'hydrolyse de son de blé

|

Variables

|

Codes des

|

|

Niveaux des variables

|

|

|

variables

|

-1

|

0

|

1

|

|

Acide sulfurique (%)

|

X1

|

20

|

45

|

70

|

|

Température d'hydrolyse (°C)

|

X2

|

50

|

70

|

90

|

|

Temps d'hydrolyse (min)

|

X3

|

30

|

60

|

90

|

La réponse pour l'hydrolyse acide des sucres de son de

blé a montré une grande

hétérogénéité des résultats, qui

prouve l'importance de ces facteurs sur le procédé d'hydrolyse.

En effet, la concentration des sucres a changé suivant les niveaux des

facteurs dans une gamme de 4,22 à 34,33 g.l-1 (Tableau

III.2). Cette variation reflète l'importance de l'optimisation pour

atteindre une meilleure hydrolyse des sucres. En effet, l'écart de

réponse du modèle par rapport aux résultats

expérimentaux est représenté par les variations

résiduelles. Ces dernières montrent qu'en moyenne, la

différence (entre les sucres mesurés et celui simulés) des

concentrations des sucres est proche de 2, ce qui indique que le modèle

estimé est proche de la réalité expérimentale