V. Matériel et méthode

V.1 Analyse des terres et des argiles

Afin de répondre aux objectifs fixés, les

échantillons vont être caractérisés d'un point de

vue chimique, minéralogique et physique. La caractérisation

chimique consistera à déterminer la composition chimique

élémentaire par fluorescence X. La caractérisation

minéralogique se fera par diffraction des rayons X. La

caractérisation physique consistera à déterminer la teneur

en eau naturelle, la teneur en matières organiques, la masse volumique,

les limites d'Atterberg, et la granulométrie.

Diffractométrie des rayons X

(DRX)

Préparation des échantillons

Une analyse sur poudre totale et sur la fraction argileuse a

été réalisée sur chaque échantillon. La

préparation des échantillons s'est faite selon le protocole du

laboratoire Argiles, Géochimie et Environnements sédimentaires de

l'Université de Liège (Fagel, 2010) adapté selon Moore et

Reynolds (1989).

Pour la poudre totale, les échantillons ont

été séchés à l'étuve à

30°C, broyés manuellement dans un bol en agate, puis tamisés

pour récupérer les fractions inférieures à 250

ìm. On a ensuite constitué des pastilles à l'aide des

supports métalliques pour la diffractométrie. Pour la

minéralogie de la fraction argileuse, nous avons réalisé

un agrégat orienté. Un agrégat orienté est un

dépôt de particules argileuses inférieures à 2

ìm sur une lame de verre (Moore et Reynolds, 1989). L'analyse par

Diffraction des Rayons X (DRX) des minéraux argileux étant

basée sur la connaissance des distances réticulaires (001), on

cherche à renforcer les réflexions (001) en orientant les

particules (Moore et Reynolds, 1989). Pour se faire, une petite portion de

chaque échantillon séché est placée dans un berlin

et mélangée à l'eau distillée, puis

homogénéisée par agitation sur une plaque

magnétique. Une fois l'échantillon bien

homogénéisé, s'en est suivi un tamisage à 63

ìm, en présence d'eau.

Le tamisat est récupéré et laissé

au repos pendant 50 minutes pour que la sédimentation s'effectue. On

récupère enfin à l'aide d'une pipette de 1,5 cc à

la profondeur de 1 cm la fraction inférieure à 2 ìm. Cette

portion est posée sur une lame de verre de 25 x 25 mm et laissée

sécher pendant au moins 12 heures.Les lames orientées obtenues

pour chaque échantillon sont analysées au diffractomètre

pour fournir les diffractogrammes dits diffractogrammes à l'état

normal (N).

Certaines argiles ont des distances réticulaires

voisines, et sont donc difficiles à différencier sur un

diffractogramme orienté à l'état normal. C'est pourquoi,

toutes les lames orientées à l'état normal ont subi deux

nouveaux traitements :

- la solvatation à la vapeur

d'éthylène-glycol (EG) : se fait sous cloche et a pour

conséquence de faire gonfler les feuillets de certains minéraux

argileux (Fagel, 2010) ;

- le chauffage à 500°C : permet de

déshydrater le minéral argileux (Fagel, 2010).

Ces deux traitements modifient l'espace interfoliaire de

manière spécifique et permettent de différentier les

espèces argileuses entre elles (Fagel, 2010).

Méthode d'analyse

L'échantillon de poudre placé sur lame de verre

est bombardé par des rayons X obtenus en bombardant une anode de cuivre

par un faisceau d'électrons accélérés dans le vide.

Ces rayons X au contact avec la poudre sont réfléchis par chaque

cristallite de la poudre selon une orientation dans l'espace. Les rayons X

réfléchis interfèrent entre eux avec diverses

intensités (Tucker et Hardy, 1988). On enregistre l'intensité

détectée en fonction de l'angle de déviation 2è

(deux-thêta) du faisceau. La courbe obtenue s'appelle diffractogramme ou

spectre DRX. En analysant les spectres DRX obtenus, il est possible de

déterminer les phases minérales qui constituent la poudre. En

effet, pour certains angles de déviation 2è du faisceau, on

détecte des rayons X. Ce sont les « pics » du diffractogramme.

Ces angles de déviation sont caractéristiques de l'organisation

des atomes dans la maille cristalline.

35

Dans les autres directions, on ne détecte pas de rayon

X, c'est la ligne de fond du signal (Tucker et Hardy, 1988). Si l'on calcule

les directions dans lesquelles on a du signal, on s'aperçoit que l'on

obtient une loi très simple :

2.d.sin(è) = n.ë

où è est la moitié de l'angle de

déviation, n est un nombre entier appelé «ordre de

diffraction», ë est la longueur d'onde des rayons X et d la distance

entre les plans d'alignement des atomes ou distance interréticulaire.

C'est la loi de Bragg (Tucker et Hardy, 1988).

Par la suite, le logiciel EVA a été

utilisé pour lire les diffractogrammes et permettre d'identifier les

phases minérales, grâce au paramètre d.

Analyse chimique par Fluorescence X

(FX)

La spectrométrie de fluorescence X (SFX ou FX) est une

technique d'analyse chimique élémentaire d'un échantillon.

Elle constitue une des premières étapes dans la

caractérisation de tout matériau et permet d'éclairer les

propriétés des échantillons argileux en vue d'une

utilisation dans diverses applications.

Principe

Lorsque l'on bombarde de la matière avec des rayons X,

celle-ci réémet de l'énergie sous la forme de rayons X,

dont le spectre est caractéristique de la composition de

l'échantillon. En analysant ce spectre, on peut en déduire la

composition élémentaire (les concentrations massiques en

éléments).

Appareillage

Le spectromètre utilisé est de marque ARLTM

PERFORM'X du laboratoire de pétrologie sédimentaire (PETROSED) de

l'ULg.

Préparation des échantillons

Le matériau est séché à 40°C,

broyé et tamisé à 250 um. La perte de masse par chauffage

est d'abord déterminée. Pour cela, l'échantillon est

chauffé à une température de 1000 °C pendant 2

heures. Cette température est atteinte en 4 heures. Il est ensuite

décomposé par un broyage manuel, puis mélangé

à une proportion de 11x sa masse (+/- 0,0003) au flux de borax

(Na2B4O7.10H2O) et à environ 0,002 gr de LiBr. Ces composés ont

pour propriété de baisser la température de fusion. Les 3

composants (borax, LiBr et échantillon) sont ensuite

mélangé manuellement puis soumis à la fusion en s'assurent

une bonne homogénéité. La dernière étape

consiste à réaliser des perles qui seront analysées.

Étant donné qu'un solvant de borax a été

utilisé, l'oxyde de sodium Na2O n'est pas dosé. Les

concentrations élémentaires ont été obtenues en

réalisant une calibration par rapport à des standards (Adler,

1966 ; Lachnitt, 1983; Müller, 1972).

Analyse granulométrique et

sédimentométrie

L'analyse granulométrique permet de classer les grains

d'un échantillon selon leurs tailles, et donne le pourcentage de chaque

classe par rapport au poids total de l'échantillon. L'échantillon

à classer est passé dans une série de tamis emboîtes

ayant des diamètres d'ouverture croissants du bas vers le haut : 2,38mm

et 4,76 mm. L'échantillon est placé dans le tamis

supérieur et le classement se fait par vibration manuelle ou à

l'aide d'une plaque vibrante.

Le refus récupéré dans chaque tamis est

alors pesé et le pourcentage déterminé. Le résultat

est reporté sur une courbe granulométrique.

La sédimentometrie est la technique la plus

adaptée pour repartir en classes granulométriques les

éléments plus fins que 75 ìm. L'échantillon est

mélangé à un défloculant (le sulfate de sodium)

afin de séparer les colloïdes ; et à l'eau. Le tout est

mixé puis place à 20°C pendant 24h avant d'être

homogénéise par agitation manuelle.

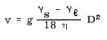

La vitesse de sédimentation des particules solides (v)

est liée à leur diamètre (D), à leur masse

spécifique (Ys), à la masse spécifique du liquide qui les

contient (Yl) et à la viscosité de ce même liquide

(ç), selon la relation :

36

Au temps t après le début de la

sédimentation, la suspension ne contient à la profondeur h de la

surface, que des particules d'une certaine vitesse et d'un certain

diamètre. Le pourcentage en poids de ces particules à cet instant

peut être calculé au moyen d'un aéromètre en tenant

compte des corrections liées à la température ou encore au

défloculant (Peltier et Rumpler, 1959).

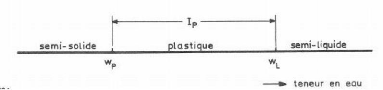

Limites de consistance

Les limites de consistance ou limites d'Atterberg

correspondent aux proportions en eau pour lesquelles le matériau

argileux passe d'un comportement semi-liquide à un comportement

plastique (limite de liquidité, WL), et ensuite d'un comportement

plastique à un comportement semi-solide (limite de plasticité WP)

(fig. II.3). Les limites d'Atterberg servent à classer les sols, et

à prévoir leur comportement lorsqu'ils sont sollicités

mécaniquement (Peltier et Rumpler, 1959).

Fig. II.3 : Limites de

consistance (Centre de recherches routières, 1981).

Limite de liquidité

On prend 200 gr de matériaux de granulométrie

inférieure à 425 ìm, on y ajoute de l'eau pour bien

homogénéiser et former une pâte argileuse. Celle-ci est

placée ensuite dans une coupelle et on définit une lèvre

calibrée. Ensuite l'échantillon est secoué sur l'appareil

de Casagrande, et on note le nombre de coups correspondant à la

fermeture de la lèvre sur 1 cm. On s'efforce à avoir toujours un

nombre de coups compris entre 15 et 35. Les mesures sont reportées sur

un graphique teneur en eau - nombre de coups.

Limite de plasticité

On utilise la pâte argileuse pour former un petit boudin

de 3 ou 4 cm de long, puis on le roule sur une surface plane jusqu'à ce

qu'il atteigne une longueur d'environ 10 cm de long et 3 mm de diamètre

à sa rupture. La limite de plasticité correspond à la

teneur en eau du boudin à sa rupture.

On répète la manipulation 3 fois et la limite de

plasticité correspond à la valeur moyenne de ces 3 mesures.

Indice de plasticité

Elle caractérise l'intervalle où le

matériau argileux demeure plastique ou façonnable. Elle s'obtient

par la différence entre la limite de liquidité et de

plasticité : Ip = WL - WP

Masse volumique

La mesure de la masse volumique s'est faite à l'aide

d'un pycnomètre à gaz suivant la norme NF EN ISO 8130-2 au

laboratoire de matériaux de construction de l'ULg. Ce pycnomètre

est un moyen rapide de mesurer avec précision la masse volumique et la

porosité d'un matériau. Cet appareil utilise un gaz

(l'hélium dans notre cas) à une pression variant entre 140-170

kPa. L'échantillon à analyser, de masse connue Me, est introduit

dans la petite cellule en aluminium du pycnomètre. L'hélium est

alors confiné à une certaine pression P1 dans le volume V1 connu

d'une cellule. Le gaz est ensuite libéré dans le volume de

détente V2 dans lequel se situe l'échantillon. On obtient alors

une certaine pression P2. Le volume Ve de l'échantillon peut être

déterminé grâce à la loi des gaz parfaits. La mesure

est

37

effectuée quatre fois et le résultat final

correspond à la valeur moyenne.

Perte au feu

La perte au feu (LOI, Loss On Ignition) est la perte de poids

de l'échantillon par processus de déshydratation

(élimination de l'eau de constitution des minéraux,

élimination de l'humidité résiduelle,...) et la

disparition de la matière organique.

Principe

L'échantillon est chauffé dans un four pendant

24 heures à 105 °C afin de le déshydrater. La

différence des pesées entre l'échantillon non

chauffé et chauffé donne la teneur en eau. Ensuite, la

matière organique est éliminée sous formes de cendres et

de CO2 durant une chauffe de 4 heures à 550 °C dans un second four

(mesures réalisées au laboratoire AGEs de l'ULg). L'analyse dans

notre cas s'est faite sur un échantillon de terre, d'environ 1,5 gr que

l'on a placé dans un bol en céramique d'environ 10 ml.

Exploitation des données

La teneur en eau est calculée selon :

)*100

La densité sèche est déduite de la teneur en

eau :

densité sèche = (100 - teneur en eau)/100 x

densité du grain

Cette formule considère que l'échantillon contient

de l'eau et des particules sédimentaires.

La densité est fonction du type de grain en

g/cm3 : Calcite 2,71 ; Quartz 2,65 ; Argiles 1,8-2,2 ; Opale 1,4 ;

Eau 1 ; ...

La teneur en matière organique est calculée selon

la perte au feu à 550 °C suivant :

Le carbone organique total peut être estimé à

50 % de la MO totale (Tucker et Hardy, 1988). V.2

Caractérisation des liants

Les liants sont des minéraux souvent classifiés

en deux catégories : les liants hydrauliques (ciment Portland, chaux

hydraulique, laitiers, ciments spéciaux, etc.) et les liants

aériens (chaux aérienne, gypse, plâtre, argile, etc.), qui

diffèrent selon la manière dont ils durcissent. Les liants

hydrauliques durcissent grâce à la réaction qu'ils

développent avec l'eau alors que les liants aériens ont besoin de

CO2 pour durcir par carbonatation (Van Balen, 2005).

La chaux

Parmi la chaux, on peut spécifier deux types : la chaux

hydraulique et la chaux aérienne, qui diffèrent selon le

processus de production, et donc du matériau brut utilisé. La

chaux aérienne est obtenue par la calcination de calcaire naturel ou de

coquillages alors que la chaux hydraulique est produite à partir de

calcaire impur, contenant des composés argileux ou organiques ou des

mélanges de calcaire et d'argile. Dans cette étude, seule la

chaux hydraulique sera traitée dans la phase expérimentale.

Les pouzzolanes

Les pouzzolanes sont des matériaux n'ayant aucune

capacité propre de liant mais pouvant réagir avec de la chaux

Ca(OH)2 en présence d'eau à température ambiante afin de

former des composants du

38

ciment. Ce pouvoir est appelé « activité

pouzzolanique ».

On distingue :

- les pouzzolanes naturelles : proviennent

généralement de l'activité volcanique mais aussi de la

sédimentation consolidée. C'est par exemple la terre de Santorin,

le tuff et le trass de la région du Rhin en Allemagne, la

Bavière, la Roumanie et la pierre ponce de l'Eifel en Allemagne.

(Verhasselt, 1993)

- les pouzzolanes artificielles obtenues par calcination de

certaines argiles, schistes argileux et autres diatomites. Ils possèdent

les mêmes propriétés que les pouzzolanes naturelles

(Verhasselt, 1993).

Dans le cas des liants chaux/pouzzolane, les pouzzolanes

réagissent avec le Ca(OH)2 de la chaux hydratée. La vitesse

globale de la réaction pouzzolanique dans les liants dépend de

nombreux facteurs (Hewlett, 2004) : la quantité de pouzzolane dans le

liant ; la quantité de SiO2 dans la pouzzolane ; la nature des phases

actives dans la pouzzolane ; la surface spécifique de la pouzzolane ;

les propriétés physiques et chimiques du ciment et/ou de la chaux

hydratée ; la durée de durcissement ; la température ; le

rapport eau/solide.

La cendre de balle de riz

Composition chimique

D'une manière générale, la teneur en

silice augmente lorsque la température et/ou la durée de

combustion augmente, et lorsque la perte au feu, liée à la

quantité de carbone, diminue (Sabuni, 1995). Les impuretés

principales de la cendre sont des produits alcalins dont le potassium est le

constituant prédominant (Zhang et al., 1996). Un changement de couleur

est observé en fonction de la teneur en carbone (allant du noir vers le

blanc, voir le rose pâle lorsqu'il n'y pas plus la présence de

carbone. Composition minéralologique

Pour obtenir une cendre pouzzolanique, la CBR doit contenir de

la silice amorphe (Feng et al., 2004). Durant la calcination, la cendre peut se

cristalliser donnant des faibles propriétés pouzzolaniques.

Toutes les recherches ont montré que pour l'éviter, la

température de combustion ne doit pas excéder 750°C. Halleux

(2012), a effectué une représentation qualitative des phases

amorphes et cristallines de la silice par DRX sur trois échantillons de

cendres de balles de riz calcinées à des températures

différentes : 600, 700 et 800°C. Le spectre a montré des

raies correspondant aux distances inter-réticulaires du quartz (3,34 ;

4,26 ; 1,82 et 1,54), de la cristobalite (4,04 ; 2,49 et 2,47) et de la

tridymite (4,11 et 4,33). Il a remarqué que :

- la cendre obtenue à 600°C présentait une

distance inter-réticulaire « d » proche de 4,20311 pouvant

expliquer la présence de cristobalite et dont l'intensité

était plus faible que pour celui représentant la cristobalite

à 700°C. Cela explique donc la formation de phases cristallines

lorsque la température augmente.

- entre la DRX caractérisant la cendre calcinée

à 600°C et la DRX pour une cendre calcinée à

800°C, la quantité de quartz diminue. Il y a donc transformation du

quartz en phase cristalline.

Il a donc choisi la température de 600°C pour

calciner la balle de riz.

Calcination

Durant la combustion, la matière organique est

brûlée, produisant une cendre de balle dont la masse est d'environ

20% de la masse initiale des balles. Il s'agit d'un matériau poreux,

riche en silice mais dont les propriétés dépendant

beaucoup des conditions de calcination (Feng et al., 2004). Ainsi, la cendre

produite par des incinérateurs à hautes performances en

laboratoire peut généralement atteindre de haut pourcentage de

silice pouvant atteindre 98 % (Halleux, 2012). La calcination s'est faite

suivant un protocole proposé par Halleux (2012). Elle utilise un four

pouvant atteindre de hautes températures. Une quantité de 2,2 kg

est calcinée à chaque fournée de 2 heures. On obtient

ainsi à chaque fois 400 g de cendres environ. Lors de la calcination,

une couche de carbonisation se forme tout autour du profilé, ce qui

empêche la balle de riz située à la

périphérie de prendre correctement feu. Pour palier à

cela, un mélange fréquent est recommandé afin de casser

cette couche de

39

carbonisation. Un mélange a été

réalisé toutes les 30 minutes pour obtenir une cendre de couleur

quasi homogène. La température de calcination est de

600°C.

Surface spécifique

La surface spécifique de la CBR dépend aussi des

conditions de calcination (température, durée). En effet, la

cristallisation de la silice mène à l'agglomération des

particules, alors que la présence de carbone dans la cendre, augmente la

surface spécifique étant donné que le carbone est

très poreux (Jaturapitakkul et Roongreung, 2003). La surface

spécifique peut être contrôlée par le broyage. En

broyant la CBR, on diminue la taille des particules et on augmente la surface

spécifique. La structure poreuse se casse et donne lieu à des

fines particules poreuses possédant des propriétés

similaires de celles de la fumée de silice (Sabuni, 1995). Mais le

broyage ne doit pas être prolongé afin d'éviter la

destruction complète de la structure poreuse et une agglomération

des particules diminuant ainsi la surface spécifique de la CBR (Bui et

al., 2005). La surface spécifique de la CBR influence la réaction

pouzzolanique avec de la chaux. Elle est plus importante lorsque la surface

spécifique augmente (Feng et al., 2004). La grande surface

spécifique demandera également une quantité importante

d'eau pour obtenir une bonne mise en oeuvre du mélange incorporant la

balle de riz (Feng et al., 2004).

La granulométrie de la CBR a été

réalisée après un broyage et un tamisage manuels.

Dans notre étude, nous avons choisi les tamis à

250ìm, 150ìm, 75ìm et 53ìm. Cela nous a donc permis

d'obtenir une cendre avec une granulométrie proche des valeurs

trouvées dans la littérature : < 250 um : 95 % ; < 150 um :

85 % ; < 75 um 67 % ; < 53 um : 54 %.

Activité pouzzolanique

Feng et al., 2004 ont indiqué que la réaction

pouzzolanique augmentait avec l'accroissement de la quantité de silice

amorphe et l'augmentation de la surface spécifique. Différentes

méthodes existent pour déterminer l'activité

pouzzolanique. Beaucoup reposent sur le concept de la variation de

conductivité électrique, et montrent que la cendre de balles de

riz a une activité pouzzolanique similaire à celles obtenues pour

d'autres pouzzolanes artificielles (cendres volantes et fumées de

silice). (Bui, 2001 ; Feng et al., 2004).

L'activité pouzzolanique de la CBR a été

effectuée par la méthode de Luxan et al. (1989). C'est une

méthode indirecte et qualitative basée sur la mesure du

changement de conductivité électrique. Luxan et al. (1989)

imposent une solution saturée en chaux Ca(OH)2 de 200 ml à une

température de 40°C avec 5g de cendres. On mesure tout d'abord la

conductivité de la chaux seule dans de l'eau

déminéralisée, via les ions Ca2+ et les ions

OH- en provenance du Ca(OH)2 . Ensuite on ajoute la CBR. La silice

amorphe commence à réagir avec les Ca(OH)2 et forme des

C-S-H1. Cette réaction réduit le nombre d'ions de

Ca2+ et OH- présents dans la solution et diminue

la conductivité électrique. La variation de la

conductivité électronique est calculée en soustrayant la

valeur de la conductivité de la solution eau-chaux par la somme des

conductivités des solutions eau-chaux-CBR et eau-CBR. D'après

Luxan et al. (1989), un matériau est considéré comme ayant

une mauvaise activité pouzzolanique lorsque la variation de

conductivité est inférieure à 0,4 mS/cm ; une

pouzzolanicité variable lorsque la variation se situe entre 0,4 et 1,2

mS/cm ; et une bonne pouzzolanicité lorsque la variation est

supérieure à 1,2 mS/cm.

La CBR a été testée deux fois, et la valeur

moyenne a été sélectionnée (tableau V.1).

1 C-S-H (Calcium silicate hydrate) est le résultat de la

réaction entre la chaux, la silice et l'eau 3Ca(OH)2 + 2SiO2 + H2O ?

3CaO . 2SiO2 . 3H2O + H2O

40

Conductivité solution

chaux [mS/cm]

|

Conductivité chaux +

cendres [mS/cm]

|

Conductivité eau +

cendres [mS/cm]

|

Variation de

conductivité électrique

|

|

7,89

|

5,25

|

0,759

|

1,896

|

|

7,88

|

5,33

|

0,675

|

1,859

|

|

Moyenne 1,878

|

Tableau V.1 : Activité

pouzzolanique obtenue par la méthode de Luxan et al. (1989).

Liants chaux - CBR

La CBR pouzzolanique réagit avec le Ca(OH)2

présent dans la chaux hydratée. Cela entraîne la formation

de produits stables et insolubles dont principalement des phases de C-S-H. La

quantité de Ca(OH)2 ou d'ions Ca2+ est donc moindre quand il

y a une addition de CBR (Bui, 2001 ; Villar-Cocina et al., 2003 ; Zhang et al.,

1996). Les propriétés des mélanges chaux-CBR (ou chaux-CBR

et terre) publiées sont peu nombreuses, partielles et concernent souvent

la résistance en compression. D'une manière

générale, les résistances des mélanges chaux-CBR

augmentent après l'addition de CBR dû à la réaction

pouzzolanique ; bien qu'elles sont encore plus faibles que celles obtenues pour

un ciment de référence (Stroeven et al., 1999 ; Jaturapitakkul et

al., 2003). Les compositions des mélanges chaux CBR trouvées dans

la littérature varient de 20 % à 80 %. Les meilleurs

résultats ont étaient obtenus en utilisant 50% de CBR et 50% de

chaux (Waswa-Sabuni et al., 2003).

|