Ministère de la Production Animale et des Ressources

Halieutiques

Ministère de l'Enseignement Supérieur et de la

Recherche Scientifique

REPUBLIQUE DE CÔTE

D'IVOIRE

Union-Discipline-Travail

Institut National

Polytechnique

Félix HOUPHOUETBOIGNY

Ecole Supérieure d'Agronomie

(ESA)

MEMOIRE DE FIN D'ETUDES POUR L'OBTENTION DU DIPLOME

D'INGENIEUR AGRONOME option AGRO-ALIMENTAIRE

Thème : ANALYSE ET PROPOSITIONS

POUR

L'AMELIORATION DE L'HYGIENE DES CHARIOTS

A VOLAILLE DE

COQIVOIRE

Période de stage Novembre 2012 à Mai

2013

Présenté par :

YEO MAGNIGUI KADIDIA 14ème

Promotion

Soutenu publiquement le 07 Juin 2013 devant le jury

composé de :

Prof SORO Yaya DFR GCAA Président

Dr FANOU Didier DFR GCAA Assesseur

M. NOGBOU Arsène DFR GCAA Assesseur

Dr KONE Kisselmina Youssouf DFR GCAA Directeur scientifique

Sommaire

Dédicaces i

Avant propos ii

Remerciements iii

Sigles et abréviations iv

Liste des tableaux vi

Liste des figures vii

INTRODUCTION 1

CHAPITRE 1 : GENERALITES

I. GENERALITES SUR LA STRUCTURE D'ACCUEIL 2

I.1. Historique de l'entreprise 2

I.2. Mission et activités 2

I.3. Structure et organisation de COQIVOIRE 2

II. PRESENTATION DES MATIERES PREMIERES ET DES PRODUITS DE

L'USINE

COQIVOIRE 3

II.1. Présentation des matières premières

3

II.2. Approvisionnement en matière première 4

II.3. Description des carcasses et découpes de volaille

4

II.4. Présentation des produits 5

III. GENERALITES SUR LA NOTION D'HYGIENE DU MATERIEL DE

TRAVAIL .. 11

III.1. Présentation des chariots à volaille et du

système de nettoyage 11

III.2. Hygiène de l'entretien des chariots à

volaille 13

CHAPITRE 2 : MATERIEL ET METHODES

I. MATERIEL 18

II. METHODES 18

II.1. Etat des lieux de l'hygiène des chariots à

volaille 18

II.2. Utilisation d'outils d'amélioration de la

qualité 20

CHAPITRE 3 : RESULTATS ET DISCUSSION

I. RESULTATS DE L'ETAT DES LIEUX 25

I.1. Evaluation de l'hygiène par analyse visuelle des

chariots à volaille 25

I.2. Evaluation de l'hygiène par analyse microbiologique

des chariots à volaille 26

II. ANALYSE DES CAUSES DE LA MAUVAISE QUALITE D'HYGIENE

DES

CHARIOTS A VOLAILLE 27

II.1. Identification des causes de la mauvaise qualité de

l'hygiène par analyse visuelle 27

II.2. Classification des causes de la mauvaise qualité de

l'hygiène au niveau visuel 28

II.3. Identification des sources potentielles de contamination

des chariots à volaille par la

flore totale 30

II.4. Identification des non-conformités relevées

suite à l'exécution de l'audit

microbiologique 31

II.5. Détermination des modalités

d'amélioration de l'hygiène des chariots à volaille 33

III. RECOMMANDATIONS 37

III.1. Formation du personnel 37

III.2. Gestion du volet documentaire 37

III.3. Contrôle de l'hygiène des chariots à

volaille 37

CONCLUSION 38

REFERENCES BIBLIOGRAPHIQUES 39

ANNEXES

Dédicaces

Ce mémoire est dédié à mon

père NAMONGO YEO pour son soutien affectif et son amour paternel

,

A ma mère OUATTARA Aramatou épouse YEO pour

toute la motivation, le soutien indéfectible et la protection à

mon égard ,

A mes soeurs ainées, YEO Bintou et YEO Aissa pour

leurs conseils avisés ,

A la mémoire de mon tuteur feu OUATTARA Moussa pour

l'assistance et l'accueil familial ,

A ma tutrice Mme EDDY Mariam pour la douceur maternelle

,

A notre ami et frère trop tôt disparu feu FOFANA

Kassim.

II

Avant propos

La formation des Ingénieurs Agronomes est basée

sur une dynamique pluridisciplinaire qui vise l'accomplissement de

spécialistes des sciences agronomiques. L'Institut National

Polytechnique Houphouët Boigny (INP-HB) de Yamoussoukro à travers

son Ecole Supérieure d'Agronomie (ESA), constitue le vivier

académique de cette formation. Cet institut a été

créé par décret N° 96-068 du 04 Septembre 1996,

à partir de la fusion de six grandes écoles qui forment des

techniciens supérieurs et des ingénieurs dans leurs domaines :

-l'Ecole Supérieure d'Agronomie (ESA) ;

-l'Ecole Supérieure de Commerce et d'Administration des

Entreprises (ESCAE) ;

-l'Ecole Supérieure d'Industrie (ESI) ;

-l'Ecole Supérieure des Mines et Géologie (ESMG)

;

-l'Ecole Supérieure des Travaux Publics (ESTP) ;

-l'Ecole de Formation Continue et de Perfectionnement des Cadres

(EFCPC) ;

L'ESA forme des Ingénieurs des Techniques Agricoles (ITA),

et des Ingénieurs de

Conception (IC). La formation de l'Ingénieur de

Conception spécialisé en IAA se subdivise en deux grandes parties

:

-le tronc commun regroupant deux années d'agronomie

générale, sanctionné par l'obtention du Diplôme

d'Agronomie Générale ;

-les deux années de spécialisation en Industrie

Agro Alimentaire, sanctionnées par l'obtention du Diplôme

d'Agronomie Approfondie (DAA), après la soutenance d'un mémoire

de fin de cycle.

La phase finale de l'obtention du DAA spécialité

Industrie Agro Alimentaire, est précédée obligatoirement

par six mois de stage pratique effectués au sein d'une Industrie Agro

Alimentaire. Ce stage est le lieu de confrontation des acquis théoriques

à la dimension pratique de l'activité d'Ingénieur en

Industrie Agroalimentaire.

Dans ce cadre, nous avons effectué un stage au sein de

l'usine abattoir de COQIVOIRE du 02 Novembre 2012 au 02 Mai 2013, sur le

thème Analyse et Propositions pour l'amélioration de

l'hygiène des chariots à volaille de COQIVOIRE.

III

Remerciements

La réalisation du présent document n'aurait pu

se faire sans la collaboration active de certaines personnes. Tout au long de

ce stage, nous avons été guidé, aidé et soutenu par

ces personnes à qui nous voudrions exprimer notre gratitude et notre

reconnaissance. Il s'agit de :

-M. YACE Patrick, Directeur des Affaires Administratives et

Financières du groupe

SIPRA (ex Directeur d'Exploitation de COQIVOIRE) ;

- M.GBEU Tia Florentin, Directeur d'Exploitation de COQIVOIRE

;

-M.KOUYATE Youssouf, Responsable Production de COQIVOIRE ;

-Mme ELIASON Marie-Françoise, Assistante Management

Qualité.

A tout le personnel administratif et ouvrier de COQIVOIRE, en

particulier à Mesdames KOUASSI Juliette (Assistante Commerciale), ALLOCO

Chantal (Assistance Commerciale-OEufs), et Messieurs AWAKA Frank (Agent

Logistique), ABASSON Jean (Responsable de l'équipe entretien de

COQIVOIRE).

Nos remerciements vont également à l'endroit du

Responsable du DFR-GCAA, le Dr David AKAKI et à notre encadreur

Pédagogique Dr KONE Kisselmina, Enseignant-chercheur au

Département GCAA ;

Nous tenons à remercier particulièrement les

enseignants-chercheurs du DFR-GCAA pour le savoir qu'ils nous ont

dispensé durant ces deux années de spécialisation. Les

remerciements vont également à l'endroit des amis et proches pour

leur soutien, aux promotionnaires de la 42ème promotion des

Ingénieurs Agronomes et de la 14ème promotion des

Ingénieurs Agronomes spécialité Industrie

Agro-alimentaire.

iv

Sigles et abréviations

% : pour cent

AFNOR : Association Française de

Normalisation

AMQ : Assistante Management Qualité

ATM : Assistant Trade Marketing (Assistant

marketing et vente)

BBC : Braiseurs Brandés

COQIVOIRE

BTSF : Better Training for Safer Food (Une

meilleure formation pour des denrées

alimentaires plus sûres)

°C : degré Celsius

CAC : Codex Alimentarius Commission

(Commission du Codex Alimentarius)

CE: Communauté ou Conformité

Européenne

CEE : Communauté Economique

Européenne

CEE-ONU : Commission Economique des Nations

Unies pour l'Europe

DFR-GCAA : Département de Formation et

de Recherche en Génie Chimique et Agro-

Alimentaire

DGAL : Direction Générale de

l'Alimentation -France

DLC: Date Limite de Consommation

EFC : Espace Frais COQIVOIRE

FAO : Organisation des Nations Unies pour

l'alimentation et l'agriculture

F CFA : Franc de la Communauté

Financière Africaine

HACCP : Hazard analysis and critical control

points (Analyse des risques et maîtrise des points critiques)

INP-HB : Institut National Polytechnique

Félix Houphouët Boigny ISA : Institut de la

Sélection Animale

V

ISO : International Organization for

Standardization (Organisation international de normalisation)

LANADA : Laboratoire National d'Appui au

Développement Agricole

5 M: Matière, Matériel, Main

d'oeuvre, Méthode et Milieu

NF : Norme Française

ONU : Organisation des Nations Unies

PAC : Prêt A Cuire

QQOQCP : Quoi ? Qui ? Ou ? Quand ? Comment ?

et Pourquoi ?

RCI : République de Côte

d'Ivoire

S.A. : Société Anonyme

SDSSA : Sous Direction de la

Sécurité Sanitaire des Aliments -France

SIPRA : Société Ivoirienne de

Production Animale

SODECI : Société de

Distribution d'Eau de la Côte d'Ivoire

Z.I. : Zone Industrielle

vi

Liste des tableaux

Tableau 1 : Identification des calibres en

fonction du type d'étiquette 5

Tableau 2 : Conditionnement des oeufs en

fonction des calibres 7

Tableau 3 : Critères de choix d'un

détergent chloré 15

Tableau 4 : Critères

d'interprétation des analyses microbiologiques de surface en nombre

de

colonies/cm2 20

Tableau 5 : Contenu exprimé en fonction

des 5M 21

Tableau 6 : Indications du diagramme QQOQCP

22

Tableau 7 : Résultats de l'analyse

microbiologique de surface des chariots à volaille 27

Tableau 8 : Résultats de l'audit

microbiologique sur l'hygiène des chariots à volaille 31

Tableau 9 : Planification des actions

correctives d'amélioration de la méthode de nettoyage et

désinfection selon l'analyse QQOQCP 34

Tableau

10 : Planification des actions correctives d'amélioration du

rinçage des carcasses et

l'organisation de l'activité d'entretien selon l'analyse

QQOQCP 35

Tableau 11 : Etablissement des

non-conformités et des actions correctives d'amélioration 36

vii

Liste des figures

Figure 1 : Anatomie du poulet domestique 4

Figure 2 : Photographie d'escalopes de poulet

COQIVOIRE 6

Figure 3 : Photographie d'oeufs COQIVOIRE de 60

g conditionnés sous film plastique 8

Figure 4 : Photographie de saucissons de

volaille BEC FIN 8

Figure 5 :Photographie de mortadelles de

volaille BEC FIN 9

Figure 6 : Photographie de roulés de

volaille BEC FIN 9

Figure 7 : Photographie de poulets fumés

BEC FIN 10

Figure 8 : Photographie de merguez de volaille

BEC FIN 10

Figure 9 : Photographie de brochettes de

volaille BEC FIN 11

Figure 10 : Photographie d'un chariot à

clayette 12

Figure 11 : Photographie d'un chariot à

pics 12

Figure 12 : Photographie d'un opérateur

exécutant l'entretien des chariots à volaille à

COQIVOIRE 13

Figure 13 : Diagramme des

pourcentages des différentes salissures issues de l'observation

visuelle des chariots à clayettes 25

Figure 14

: Diagramme des pourcentages des différentes salissures issues

de l'observation

visuelle des chariots à pics 26

Figure 15 : Diagramme d'Ishikawa du

défaut d'hygiène par analyse visuelle des chariots 27

Figure 16 : Diagramme de PARETO 28

Figure 17 : Diagramme d'Ishikawa de la

contamination des chariots par la flore totale 30

1

INTRODUCTION

La gestion de l'hygiène des aliments est un défi

majeur qui se pose aux professionnels de l'Industrie Agro Alimentaire dans le

monde. Ceux-ci ont pour mission d'offrir aux consommateurs des produits sains,

exempts de contaminants, et ce en dépit des manipulations que les

denrées alimentaires subissent à travers les

procédés de fabrication. L'industrie de transformation des

produits carnés, et de la volaille en particulier n'échappe pas

à cette règle (Belloin, 1993). Pour contrôler et

gérer l'hygiène dans les abattoirs, la FAO à travers le

Codex Alimentarius a défini un ensemble de principes

d'hygiène pour la viande, sur lesquels s'alignent les industriels du

monde entier. Ces principes définissent les attitudes et

responsabilités de l'industriel vis-à-vis de l'hygiène de

la matière, du matériel, de la conduite de son personnel, de

l'adéquation de l'environnement et des méthodes de travail. Les

surfaces alimentaires en contact permanent avec les produits alimentaires, sont

astreintes à des conditions d'hygiène pour le maintien de la

qualité sanitaire des aliments. Dans les abattoirs de volaille, les

chariots à volaille sont considérés comme des surfaces

alimentaires auxquelles s'appliquent ces conditions d'hygiène (Belloin,

1993). L'aspect visuel des surfaces après les opérations de

nettoyage et de désinfection, ainsi que les contrôles

microbiologiques sont indispensables au maintien d'un niveau d'hygiène

satisfaisant (Belloin, 1993).

COQIVOIRE, dans sa volonté de construire un plan de

gestion de l'hygiène des aliments conformes aux principes HACCP, accorde

un point d'honneur à la qualité hygiénique des surfaces et

en particulier à celle des chariots à volaille. D'où

l'objet de cette étude intitulée : analyse et propositions pour

l'amélioration de l'hygiène des chariots à volaille de

COQIVOIRE. Il s'agit à cet effet, de faire une analyse de la situation

hygiénique des chariots à volaille, suivie de

l'élaboration de voies d'amélioration pour une qualité

d'hygiène conforme aux principes d'hygiène alimentaire du

Codex Alimentarius à l'aide du diagramme d'Ishikawa et de

Pareto.

Ce document mentionne dans un premier chapitre les

généralités sur la volaille et l'hygiène des

chariots à volaille. Deuxièmement, elle présente les

différentes méthodes participant à la réalisation

de l'objectif de l'étude. Puis une dernière partie fait le point

des résultats obtenus à travers un état des lieux de

l'hygiène des chariots à volaille, suivi des propositions

d'amélioration des problèmes de qualité d'hygiène,

identifiés après le nettoyage et la désinfection.

CHAPITRE 1 : GENERALITES

2

I. GENERALITES SUR LA STRUCTURE D'ACCUEIL

I.1. Historique de l'entreprise

L'usine abattoir COQIVOIRE est une succursale du groupe SIPRA,

qui a été créée en 1976 par l'Etat de Côte

d'Ivoire pour développer un secteur avicole moderne. Située

à ABOBO Z.I. LES HALLES, le démarrage effectif des

activités industrielles de l'usine s'est opéré en 1978.

La SIPRA est une S.A. au capital de 1,1 Milliard de F CFA.

Elle rassemble à ce jour trois structures qui sont IVOIRE POUSSINS

(unité d'accouvage et de production de poussins d'un jour), IVOGRAIN

(unité de nutrition animale), et COQIVOIRE (unité de production

de carcasses de volaille et d'oeufs).

I.2. Mission et activités

Sous la direction de son Président du Conseil

d'Administration M. Jean Marie ACKAH, COQIVOIRE vise l'extension de son

marché à l'ensemble de la sous-région ouest-africaine pour

assurer une alimentation équilibrée en protéines animales

aux africains. L'activité de COQIVOIRE est basée sur l'abattage

et la commercialisation de carcasses de volailles, d'oeufs, de produits de

découpe et de poulets au vif.

Les produits de l'usine sont commercialisés sous deux

marques ; COQIVOIRE pour les produits entiers, les produits de découpe,

et BEC FIN pour les produits de charcuterie. Depuis 2004, l'usine abattoir

dispose d'un réseau de distribution interne, constitué de points

de vente exclusifs de ses produits. Ces points de vente sont connus sous la

dénomination d'Espaces Frais COQIVOIRE ou E.F.C. Le circuit de

distribution de COQIVOIRE est constitué par les E.F.C. et les autres

clients (hôtels, restaurants et collectivités). Aujourd'hui, le

réseau de distribution propre à l'entreprise couvre tout le

district d'Abidjan avec 47 Espaces Frais COQIVOIRE.

I.3. Structure et organisation de COQIVOIRE

COQIVOIRE est sous la responsabilité juridique de M.

Sylvain GOTTA, Directeur Général du groupe SIPRA, depuis

l'année 2011. Cette unité de production est structurée

autour de deux grands pôles ; le pôle administratif et le

pôle de production (annexe 1).

3

I.3.1. Organisation du pôle administratif

Le pôle administratif est dirigé par le Directeur

d'exploitation. Ce dernier a sous sa responsabilité directe la

Responsable marketing, la Gestionnaire de stock, le Responsable commercial,

l'AMQ (Assistante Management Qualité), le Responsable de production et

l'Assistant logistique. Ces acteurs ont des missions qui leur sont propres au

sein de l'activité (annexe 1). L'effectif du personnel administratif est

estimé à 166 personnes.

I.3.2. Organisation du pôle de production

Le service de production est placé sous la

responsabilité du Responsable de production. Il a sous sa

responsabilité directe des chefs de section. Il s'agit des sections

tuerie, frigo, oeufs et une équipe de 2

techniciens. Chaque section possède une mission bien définie au

sein du service (annexe 1). L'effectif du service de production est

estimé à 150 personnes.

II. PRESENTATION DES MATIERES PREMIERES ET DES PRODUITS

DE L'USINE COQIVOIRE

Les matières premières de transformation sont le

poulet et les oeufs de consommation de la souche ISA Brown. Ces

matières premières sont transformées selon divers

procédés de fabrication en produits finis (annexe 2). Les

produits sont mis à la vente sous les marques COQIVOIRE et BEC FIN.

II.1. Présentation des matières

premières

Les matières premières utilisées à

COQIVOIRE sont la volaille et les oeufs. La volaille est utilisée pour

la production de produits effilés, produits de découpe, produits

de charcuterie. Les oeufs sont triés, calibrés et

conditionnés avant la commercialisation.

II.1.1. Poulet domestique

Le poulet de son nom scientifique Gallus gallus

domesticus est un oiseau domestique (figure 1). Il appartient

à la famille des gallinacées. Le poulet possède des pattes

munies de quatre doigts qui sont adaptés à gratter le sol. Le

grand corps lourd et les ailes courtes, empêchent le vol, sauf sur de

courtes distances (Van Eekeren et Maas, 2006).

4

Figure1 : Anatomie du poulet domestique

Source : Van Eekeren et Maas, 2006

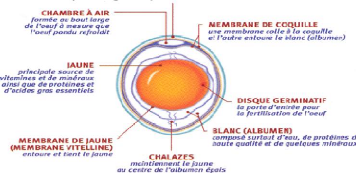

II.1.2. OEuf

L'oeuf de consommation est un ovule, pondu par les poules

pondeuses à partir de la 20ème semaine d'âge

(annexe 3). La production maximale d'un cheptel de poules pondeuses augmente et

atteint son pic de ponte autour de la 28ème semaine. Le

nombre d'oeufs pondus à cette période correspond presque au

nombre de poule pondeuses (Van Eekeren et Maas, 2006).

II.2. Approvisionnement en matière

première

L'usine abattoir est approvisionnée en volaille et en

oeufs par 37 fermes d'intégration et 8 fermes appartenant au groupe

SIPRA. Les fermes dites d'Intégration sont liées à la

SIPRA par un contrat d'intégration.

Ce contrat permet à l'éleveur de

bénéficier d'un encadrement technique, d'un apport d'aliments

pour volaille et d'un cheptel de poussins d'un jour. Les souches de volaille

retenues pour l'abattage sont les souches Hubbard JV pour la volaille

de chair et les souches ISA Brown pour les poules pondeuses (annexe

4).

II.3. Description des carcasses et découpes de

volaille

Les carcasses de volaille sont divisées en

différentes parties pour la vente (annexe 5). En effet, la norme

CEE-ONU pour la viande de poulet-carcasses et parties, autorise la

commercialisation des carcasses après transformation en carcasses

effilées, PAC (Prêt à cuire), en produits de

découpe. Les abats sont retirés et constituent également

des produits de découpe. Les parties de chair retirées sont

rattachées à l'appareil squelettique de l'animal (annexe 5).

5

II.4. Présentation des produits

Les carcasses de volaille et les oeufs subissent diverses

manipulations, qui aboutissent à l'obtention des produits finis

présentés sous la marque COQIVOIRE pour les produits entiers, les

produits de découpe, les oeufs et la marque BEC FIN pour les produits de

charcuterie.

II.4.1. Produits COQIVOIRE

Les produits commercialisés sous cette marque, sont

constitués par les lapins, poulets, dindes, pintades effilés, les

produits de découpe et les oeufs conditionnés. Ces produits sont

obtenus à partir des diagrammes de fabrication.

II.4.1.1. Produits effilés

Après l'abattage, les carcasses sont entreposées

sur des chariots à volaille avant l'entrée en salle de ressuage.

Après le ressuage, la volaille est calibrée pour faire

apparaître sept calibres distincts correspondants à des

intervalles de poids. Chaque calibre est caractérisé par son nom,

son poids et une couleur d'étiquette (tableau 1).

Tableau 1 : Identification des calibres en

fonction du type d'étiquette

Nom du Calibre Poids (g) Couleurs des

étiquettes

Coquelet 750 à 999 Blanc

Junior 1 000 à 1 100 Jaune

Junior Plus 1 100 à 1 250 Orange

Senior 1 260 à 1 350 Violet

Super 1 360 à 1 555 Bleu

Extra 1 560 à 1 600 Blanc

Extra plus 1 666 à plus Marron

Source : COQIVOIRE

Les produits sont conservés à 4°C dans une

salle de stockage pouvant accueillir jusqu'à 3000 caisses

empilées en rangées de cinq. L'expédition des produits

vers les points de vente et les acheteurs est effectuée dans un

délai maximal de 48 heures. Treize camions de livraison appartenant

à COQIVOIRE, effectuent l'approvisionnement des E.F.C. et des autres

clients.

6

Les produits non vendus après 48 heures sont

conditionnés dans des cartons et congelés

systématiquement. La congélation se fait à la

température minimale de -12°C dans la chambre froide de

congélation ou à l'intérieur des quatre conteneurs de

congélation.

II.4.1.2. Produits de découpe

A l'issue du calibrage, les carcasses présentant des

poids inférieurs aux calibres définis (poids inférieurs

à 750 g) et des défauts visuels (tâches de rousseur,

griffures, peaux brulées, membres cassés), sont retirés

des produits effilés. Ils serviront à la fabrication des produits

de découpe.

COQIVOIRE a inscrit dans sa ligne de production sept produits

de découpe qui correspondent chacun à des parties de la carcasse

de volaille. Il s'agit des escalopes, des cuisses, des ailes, de la viande

rouge, des gésiers, du foie et du poulet PAC (Prêt à

cuire).

Les produits de découpes sont conservés sur une

durée n'excédant pas 24 heures à 4°C dans une salle

de stockage des produits non cuits. Les produits sont étiquetés

et les étiquettes mentionnent le poids au kilogramme, la date de

fabrication, la DLC (Date Limite de Consommation) et le prix de vente. Le

conditionnement est effectué par catégorie de découpe dans

des poches en plastique ou des barquettes, à raison d'un kilogramme par

unité (figure 2).

Figure 2 : Photographie d'escalopes de poulet

COQIVOIRE

Source : COQIVOIRE

La congélation des produits de découpe

intervient au bout des 24 heures de stockage. Elle est

précédée de la mise en carton des produits. Ces produits

sont entreposés dans des chambres froides de congélation à

-12°C pendant six mois.

La confection de viande rouge et de viande blanche (escalopes)

engendre l'accumulation de carcasses décharnées, de peaux, de

têtes, de cous et de pattes de volaille. Ces sous-produits sont

retirés du circuit de distribution, et vendus sur le site de l'usine

à des commerçants, des petites restauratrices et des acheteurs

occasionnels.

II.4.1.3.OEufs

Les oeufs venant des fermes sont réceptionnés

dans la salle de stockage réservée à cet effet. Ils sont

triés, et calibrés selon cinq calibres (65g, 60g, 50g, 45g et

moins de 45g). Le conditionnement se fait soit en vrac, soit sous

alvéoles filmées (tableau 2).

Tableau 2: Conditionnement des oeufs en

fonction des calibres

Calibres Type de conditionnement Type

d'alvéole

65 grammes En vrac 30 oeufs

6, 15 et 30

60 grammes Alvéoles filmées oeufs

50 grammes En vrac 30 oeufs

45 grammes En vrac 30 oeufs

En vrac 30 oeufs

Moins de 45 grammes

7

Source : COQIVOIRE

Les oeufs sales, cassés, atrophiés et ceux qui

ne correspondent pas au grammage défini sont considérés

comme des sous-produits. Ils sont retirés du circuit de distribution de

COQIVOIRE et conditionnés en vrac. Ces sous-produits sont vendus

directement sur le site à des revendeurs au détail.

Les oeufs sont conservés à la température

ambiante sur des étagères dans des alvéoles contenant 6,

15 ou 30 oeufs. La date limite de consommation et de conservation des oeufs

frais COQIVOIRE est de 28 jours. Le conditionnement sous alvéoles

filmées (figure 3) est utilisé pour les produits conformes aux

calibres retenus et au tri effectué avant le calibrage.

8

Figure 3 : Photographie d'oeufs COQIVOIRE de 60

g conditionnés sous film plastique Source :

COQIVOIRE

II.4.2. Produits BEC FIN

Les produits de la marque BEC FIN regroupent les produits de

charcuterie cuits (saucisson de volaille, mortadelle de volaille, roulé

de volaille et poulet fumé), et les produits de charcuterie crus

(merguez de volaille et brochettes de volaille).

Les produits de charcuterie ont des formats et des

compositions diverses, selon le procédé de fabrication mis en

oeuvre (annexe 2). La DLC est fixée pour tous les produits de la marque

BEC FIN à 21 jours. Après ce délai, les produits sont

retirés des stocks et détruits.

II.4.2.1. Saucisson et mortadelle de volaille

Ces produits de charcuterie sont confectionnés à

partir d'ingrédients de base (viande rouge et viande blanche), et

d'ingrédients secondaires (mélange de sel, de glace et

d'épices). Le mélange de ces deux catégories

d'ingrédients est broyé finement dans un cutter à

charcuterie, avant d'être mis sous boyau artificiel. Le saucisson (figure

4) et la mortadelle répondent au même procédé de

fabrication.

Figure 4 : Photographie de saucissons de

volaille BEC FIN

Source : COQIVOIRE

9

Il existe une différence entre ces deux produits qui

s'observe au niveau de la nature des épices utilisées. Le

saucisson est vendu sous les formats 250 g et 400 g. La mortadelle (figure 5)

est produite sous un format unique de 1 200 g.

Figure 5 : Photographie de mortadelles de

volaille BEC FIN Source : COQIVOIRE

II.4.2.2. Roulé de volaille

Le roulé de volaille (figure 6) est confectionné

à partir de la viande rouge marinée dans une saumure

assaisonnée. La viande est façonnée à la main et

roulée dans un filet à mailles de coton, pour lui donner sa forme

définitive. Le roulé existe en deux formats : le format 400g et

le format 2 kg.

Figure 6 : Photographie de roulés de

volaille BEC FIN Source : COQIVOIRE

II.4.2.3. Poulet fumé

Il est obtenu à partir de la cuisson à vapeur du

poulet P.A.C. en présence de fumée de sciure de bois. Le poulet

P.A.C. est préalablement mariné dans une saumure

épicée. Le poulet fumé (figure 7) est conditionné

en barquette recouverte d'un film étirable en plastique. Ce produit est

disponible en format unique de 850 g.

10

Figure 7 : Photographie de poulets fumés

BEC FIN Source : COQIVOIRE

1.2.4.2.4. Merguez de volaille

La merguez (figure 8) est une petite saucisse rouge

préparée à partir de viande rouge hachée et

mélangée à la graisse de poulet (graisse du croupion de

poulet). Le mélange est mis sous boyau naturel (boyau de mouton), et

conditionnée dans des poches en plastiques.

Figure 8 : Photographie de merguez de volaille

BEC FIN Source : COQIVOIRE

1.2.4.2.5. Brochettes de volaille

Les brochettes de volaille (figure 9) sont

réalisées par enfilage de morceaux de viande rouge marinés

sur de fines tiges de bois. Les brochettes sont rangées et

conditionnées dans des poches en plastique.

11

Figure 9 : Photographie de brochettes de

volaille BEC FIN

Source : COQIVOIRE

III. GENERALITES SUR LA NOTION D'HYGIENE DU MATERIEL DE

TRAVAIL

Les chariots à volaille font partie du matériel

mobile d'abattoir constitué par les caisses, tables, couteaux et tout

autre matériel susceptible d'être déplacé pendant

l'activité d'abattage. Les chariots sont utilisés pour

l'entreposage des carcasses de volaille dans la salle de ressuage.

III.1. Présentation des chariots à volaille

et du système de nettoyage

Le caractère alimentaire de la surface des chariots

à volaille génère des contaminations physiques et

microbiologiques lorsque l'entretien de l'équipement n'est pas

maitrisé. Le maintien des chariots dans un état d'hygiène

irréprochable est donc indispensable à la qualité finale

du produit alimentaire.

III.1.1. Chariots à clayettes

Les chariots (figure 10) sont montés sur des roues qui

facilitent leur déplacement. Les armatures qui supportent les clayettes

sont en inox, ou en acier galvanisé. L'usine abattoir dispose de 32

chariots à clayettes fonctionnels. La capacité d'accueil varie

entre 160 et 200 poulets.

12

Figure 10 : Photographie d'un chariot à

clayette Source : COQIVOIRE

III.1.2. Chariots à pics

Les chariots à pics (figure 11) sont entièrement

confectionnés en acier inoxydable à l'exception des roues. Les

pics sont rangés de part et d'autre du chariot, en rangées de

huit. Dix barres horizontales disposées verticalement portent chacune 8

paires de pics. La capacité d'accueil maximale des chariots est de 160

poulets. Il existe au total 10 chariots à pics, pour le l'entreposage

des volailles.

Figure 11 : Photographie d'un chariot

à pics Source : COQIVOIRE

III.1.3. Système d'entretien des chariots

à volailles de COQIVOIRE

Les chariots sont nettoyés et désinfectés

sur une aire non protégée, située à l'entrée

du frigo (figure 12). L'activité d'entretien est

réalisée au moyen d'un nettoyeur à haute pression. La

pression d'eau est maintenue à la valeur maximale de consigne de

l'appareil (160 bars).

13

L'alimentation en eau est faite à partir de l'eau de

forage ou de l'eau du réseau de distribution d'eau de la SODECI.

Figure 12 : Photographie d'un opérateur

exécutant l'entretien des chariots à volaille à

COQIVOIRE

Source : COQIVOIRE

La procédure de nettoyage mise en oeuvre par

l'opérateur, consiste à employer un détergent

chloré mélangé à de l'eau. Le dosage utilisé

est de 25 cL du liquide détergent pour 15 L d'eau, ou 15 cL du produit

pour 10 L d'eau.

Pour l'entretien, deux à trois chariots accolés

sont aspergés avec la solution détergente. Le temps de contact

entre la solution et les surfaces aspergées varie entre 1 et 3 minutes.

L'eau et le produit détergent sont employés à la

température ambiante lors de la préparation du mélange.

III.2. Hygiène de l'entretien des chariots à

volaille

Le matériel entrant en contact avec le produit

alimentaire doit être construit de manière à garantir qu'il

peut être convenablement nettoyé, désinfecté et

entretenu de façon à éviter la contamination de l'aliment

(Anonyme 2, 1999). La notion d'hygiène dans les abattoirs se subdivise

en deux grandes dimensions que sont l'analyse visuelle ou macroscopique, et

l'analyse microbiologique.

14

Ces niveaux d'hygiène sont atteints, en respectant la

règle du nettoyage et la désinfection du matériel en trois

grandes étapes en cas d'utilisation d'un détergent chloré

(Belloin, 1993). Aussi, la gestion de l'hygiène du matériel est

accompagnée d'un ensemble de mesures prenant en compte, la gestion de la

main d'oeuvre et l'environnement de travail.

III.2.1. Nettoyage et désinfection du

matériel

Le nettoyage des surfaces en abattoir est l'opération

qui consiste à éliminer les souillures visibles et tout autre

résidu à l'aide d'un détergent (annexe 6). La

désinfection est l'opération qui consiste à

détruire les germes infectieux à l'aide de produits chimiques

(annexe 6) ou d'agents physiques dont la stérilisation (Block, 1991).

En pratique, dans les abattoirs, la désinfection du

matériel consiste en l'application d'un produit autorisé à

action désinfectante (annexe 6). En cas d'utilisation d'un

détergent chloré, les opérations d'entretien s'effectuent

en trois grandes étapes qui sont le pré nettoyage, le

nettoyage/désinfection et le rinçage final (Belloin, 1993).

III.2.1.1.Pré nettoyage

Le pré nettoyage consiste à éliminer les

déchets (viandes, plumes, viscères) présents sur le

matériel par raclage, brossage, balayage ou projection abondante d'eau

sous une pression peu élevée de 30 bars (Salvat et Colin, 1995).

L'hygiène lors de l'analyse visuelle est atteinte, seulement lorsque les

opérations de pré nettoyage, de nettoyage et de rinçage

ont été correctement effectuées.

III.2.1.2. Nettoyage et désinfection

L'opération du nettoyage du matériel en abattoir

consiste en l'application d'un produit à action détergente

autorisé pour le nettoyage du matériel en contact avec les

denrées alimentaires (Salvat et Colin, 1995).

Ce produit doit pouvoir décoller du support et mettre

en solution les souillures organiques. Le détergent chloré

combine à la fois l'action de détergence et de

désinfection. Le choix du détergent dépend de plusieurs

facteurs (annexe 6). En effet, le détergent chloré (tableau 3)

devra attaquer la souillure sans attaquer le support (Guérin, 1986).

15

Tableau 3 : Critères de choix d'un

détergent chloré

Nature de la souillure à éliminer Matériau

utilisé Action chimique Coût

oxydation des

organique inox matières économique

organiques

Source : Belloin, 1993

Le choix d'un produit approprié étant

réalisé, il convient de suivre scrupuleusement son mode

d'application. Le strict respect de cette disposition doit être

couplé avec la mise en pratique de la règle des quatre facteurs.

Cette règle comporte des dispositions pratiques concernant la

température d'utilisation du produit, son mode d'application, sa

concentration et son temps d'action (Belloin, 1993).

? La température

La température utilisée (entre 30 et 40°C)

doit être maitrisée car elle peut être

l'accélérateur des réactions chimiques (annexe 6) qui ont

cours lors de l'emploi du produit détergent (Kluger, 1978). De plus, une

utilisation malencontreuse avec une température trop

élevée (supérieure à 40°C) peut

entraîner la cuisson des souillures, et rendre leur élimination

difficile.

? Le mode d'application

Dans les abattoirs, il convient de privilégier une

action mécanique suffisante (brossage, jet d'eau à haute

pression), atteignant toutes les surfaces, y compris celles n'étant pas

en contact direct avec les carcasses. Cette disposition favorise la mise en

solution toutes les particules graisseuses, du sang, des plumes et de tout

autre débris (Salvat et Colin, 1995).

? La concentration

Ce facteur prend en compte le respect de la dose du

détergent choisi. La concentration du produit détergent dans

l'eau doit être particulièrement surveillée. Sa valeur est

fixée par le fabriquant. Son infériorité à la dose

adéquate prescrite par le fabriquant, ne permet une action totale et

rend de ce fait le nettoyage inefficace (Kluger, 1978).

16

En outre, l'utilisation d'une dose supérieure à

la dose recommandée (entre 3 et 50% selon le niveau d'encrassement)

constitue une perte économique par gaspillage et est à l'origine

de risques toxiques (présence de résidus de produits chimiques

sur le matériel après nettoyage).

? Le facteur temporel

Le facteur temporel prend en compte de temps d'action du

produit sur la surface et le temps d'application. Le facteur temporel varie

généralement de 1 heure à 2 heures. Le temps d'action est

un paramètre important à considérer car la réaction

chimique entre le produit et les souillures n'est pas instantanée.

Par contre, le temps d'application est plutôt fonction

de l'efficacité du type d'action mécanique employé (Salvat

et Colin, 1995). Après utilisation de l'action détergente, la

dernière phase du nettoyage et de désinfection en trois

étapes concerne le rinçage final du matériel.

III.2.1.3. Rinçage final

Le rinçage final est obligatoire afin d'éviter

toutes traces de substances actives ou de résidus sur les denrées

alimentaires. Ce rinçage est réalisé par projection d'une

eau potable sous une faible pression afin d'éviter les

éclaboussures, mais avec un débit d'eau important afin

d'éliminer complètement toutes les traces résiduelles de

désinfectant (Salvat et Colin, 1995).

III.2.2. Hygiène de la main d'oeuvre, et du

milieu

III.2.2.1. Main d'oeuvre

Toute personne travaillant dans une zone de manutention de

denrées alimentaires doit respecter un niveau élevé de

propreté personnelle, et porter des tenues spécifiques et

propres. L'objectif est de limiter l'apport de micro organismes provenant des

personnes ou des manipulations, ainsi que d'éviter l'apport des corps

étrangers (Anonyme 3, 2007).

Il faudra donc veiller à l'hygiène du personnel

et essayer de limiter la contamination par la chevelure, la cavité

oropharyngée, les mains, les vêtements et les chaussures (Belloin,

1993). La tenue de travail doit être propre, complète, doit

recouvrir la totalité des vêtements

17

personnels et ne doit pas avoir de poches apparentes. Les

cheveux doivent être recouverts pour éviter les contaminations

dues à la chute de cheveux.

Le personnel doit se laver les mains, à chaque

début de poste, à chaque reprise du travail, en sortant des

toilettes, et à chaque fois qu'il touche un objet sale. Le port des

gants est recommandé, ils doivent être lavés à la

fréquence et de la même manière que les mains. Le port de

chaussants est également obligatoire pour éviter l'apport de

microbes venant de l'extérieur.

III.2.2.2. Milieu

Les micro-organismes sont véhiculés par les

poussières de l'air ambiant et risquent de se déposer sur les

surfaces alimentaires quand celles-ci viennent d'être nettoyées et

désinfectées. Les surfaces non alimentaires doivent être

maintenues propres en permanence pour éviter des contaminations

croisées entre des zones mal entretenues, les surfaces alimentaires, et

les denrées elles-mêmes (Belloin, 1993).

Les généralités relatives à la

présentation de l'entreprise, des produits d'abattoir et des notions

d'hygiène, permettent de dégager le matériel de

l'étude et les méthodes associées. Leur exploitation

permet d'effectuer un état des lieux de la situation hygiénique

dans le but de proposer des voies d'amélioration qualitative de

l'hygiène des chariots à volaille.

CHAPITRE 2 : MATERIEL ET

METHODES

18

I. MATERIEL

Le matériel d'étude est constitué par

l'effectif total des chariots à volaille estimé à 42

unités. L'effectif total comprend 32 chariots à clayettes et 10

chariots à pics. Les observations journalières sont

effectuées après les opérations de nettoyage et de

désinfection.

Ces observations sont recensées selon des

critères bien précis définis sur les fiches de

relevés (annexe 7). Le renseignement de ces fiches permet

d'établir l'état des lieux en matière d'hygiène par

analyse visuelle et microbiologique des chariots à volaille.

II. METHODES

L'état des lieux est fourni par l'analyse des

diagrammes Camembert et les résultats du contrôle microbiologique

de surface. L'amélioration de l'hygiène des chariots à

volaille est établie à partir de l'exploitation de quatre outils

qualité, que sont le diagramme d'Ishikawa, le diagramme de PARETO,

l'audit qualité et la méthode QQOQCP.

II.1. Etat des lieux de l'hygiène des chariots

à volaille

L'état des lieux a été

réalisé sur la base d'une collecte de données (annexe 9)

sur l'hygiène par une analyse visuelle et l'interprétation des

résultats de l'analyse de surface pour l'hygiène au niveau

microbiologique. Des méthodes d'analyse de données ont permis

d'évaluer la situation hygiénique du matériel

d'étude.

II.1.1. Collecte des données

L'analyse de l'hygiène des chariots à volaille

est effectuée à partir des critères d'évaluation

définis sur les fiches de relevé. Cette évaluation est

effectuée à partir des diagrammes Camembert.

II.1.1.1. Hygiène par analyse visuelle

La collecte des données sur l'hygiène par

analyse visuelle des chariots à volaille est faite à partir de

fiches de relevés. Ces contrôles opérés, portent sur

l'état de propreté visuel constaté après la

conduite des opérations de nettoyage et de désinfection sur

chariots. Les observations visuelles ont été effectuées de

manière journalière de Décembre 2012 à Mars 2013

sur 119 jours.

19

? Fiche d'observation de l'hygiène par

analyse visuelle des chariots à volaille

Après les opérations d'entretien, les chariots

à volaille conservent toujours du sang, des plumes et d'autres

déchets. Le sang et les plumes proviennent des carcasses de volaille

tandis que les autres déchets proviennent de l'environnement de lavage

(débris divers, déjections des pigeons et hérons

garde-boeufs).

La fiche d'observation de l'hygiène par analyse

visuelle des chariots à volaille, recense l'ensemble des critères

d'analyse retenus lors de l'observation visuelle des chariots à

volaille. Ils sont de trois types et concernent la présence ou non de

sang, de plumes et d'autres déchets.

? Fiche des critères de l'analyse des

causes et effets

La recherche des causes du manque d'hygiène par analyse

visuelle des chariots à volaille est effectuée à partir du

diagramme d'Ishikawa (ou diagramme de causes et effets). Ce diagramme permet

d'identifier les causes de la mauvaise qualité d'hygiène par

analyse visuelle. L'exploitation des données de la fiche de

relevé permet de construire le diagramme de Pareto.

II.1.1.2. Hygiène par analyse microbiologique

L'analyse de l'hygiène au niveau microbiologique des

chariots à volaille est basée sur la recherche des

micro-organismes dénombrés à partir d'une analyse de

surface. Cette disposition fait référence au dénombrement

de la flore totale, et des entérobactéries.

Les résultats de cette analyse permettent

d'évaluer le niveau de contamination des chariots à volaille de

COQIVOIRE. L'analyse a été effectuée le 27 Mars 2013 par

le LANADA (Laboratoire National d'Appui au Développement Agricole). Les

résultats d'analyse ont été remis à l'AMQ de

COQIVOIRE, le 02 Avril 2013.

II.1.2. Analyse des données

L'analyse des données est effectuée à

partir des diagrammes Camembert pour l'hygiène au niveau visuel et selon

les directives du Guide des Bonnes pratiques d'hygiène et d'application

des principes HACCP relatif à l'abattage et à la découpe

des volailles (toutes espèces) pour l'hygiène au niveau

microbiologique.

20

II.1.2.1. Analyse des données de l'hygiène

par analyse visuelle

Les données du tableau synthétique de la fiche

d'analyse visuelle en annexe 7, a permis de représenter les pourcentages

d'apparition de chaque critère dans deux diagrammes Camembert. Les

diagrammes Camembert identifient la qualité d'hygiène visuelle

des chariots à clayettes et des chariots à pics.

II.1.2.2. Analyse des données de

l'hygiène par analyse microbiologique

L'interprétation est faite suivant les seuils de

tolérance fixés selon les directives de la Note de service

DGAL/SDSSA/ N°2007-8275. Ces critères d'interprétation

(tableau 4) permettent d'évaluer l'hygiène microbiologique de

surface.

Tableau 4 : Critères

d'interprétation des analyses microbiologiques de surface en nombre

de

colonies/cm2

Satisfaisant Non satisfaisant

Flore totale 0-10/ cm2 Supérieur à

10/cm2

Entérobactéries 0-1/cm2 Supérieur

à 1/cm2

Source : Anonyme, 2007

II.2. Utilisation d'outils d'amélioration de la

qualité

Un outil d'amélioration de la qualité se

définit comme un ensemble cohérent de dispositions pratiques

mises en place dans l'entreprise en vue d'améliorer les performances

d'une ou de plusieurs caractéristiques d'un produit ou d'un service

(Chauvel, 1996).

II.2.1. Hygiène par analyse visuelle

L'amélioration de l'hygiène par analyse visuelle

est établie à partir de l'exploitation du diagramme d'Ishikawa et

du diagramme de PARETO. L'analyse QQOQCP permet d'établir les

modalités d'amélioration de l'hygiène par analyse

visuelle.

21

II.2.1.1. Diagramme d'Ishikawa

Le diagramme d'Ishikawa se présente sous la forme d'une

arborescence visualisant le problème dans un cadre à

l'extrémité droite et ses sources potentielles à gauche.

Il permet de représenter les causes d'un dysfonctionnement de

façon claire et structurée. Ces causes (tableau 5) sont

regroupées classiquement par familles, autour des 5M (Chauvel, 1996).

Tableau 5: Contenu exprimé en fonction

des 5M

Intitulé de la famille Contenu

Matière Elément à transformer par le

processus

Equipement, machine, petit matériel,

Matériel locaux

Environnement physique et humain,

Milieu conditions de travail

Main d'oeuvre Professionnel ou acteur de l'activité

Méthode Savoir faire, instructions de travail

Source : Chauvel, 1996

II.2.1.2. Analyse de PARETO et la règle du A B

C

L'analyse de PARETO est effectuée à partir de

l'interprétation du diagramme de PARETO. Ce diagramme est

représenté par un repère, où les causes d'un

problème sont disposées de la gauche vers la droite en ordre

décroissant de leur importance. PARETO dans son analyse propose une

classification des causes en 3 groupes A, B et C d'où le nom

Méthode ABC.

L'analyse de ce diagramme s'appuie sur la loi empirique du

80/20 : environ 20 % des causes expliquent jusqu'à 80% du

problème (Chauvel, 1996). L'exploitation de la règle du A B C

permet d'affiner la résolution du problème.

Le groupe A est composé de 20 % des causes, le groupe B

regroupe 30% des causes et le dernier groupe (groupe C), est composé de

50% des causes. L'axe horizontal (abscisse) du diagramme est divisé en

segments égaux correspondant au nombre de causes potentielles

répertoriées sur la fiche des critères de l'analyse des

causes et effets. L'axe vertical (ordonnée), correspond à la

fréquence de survenue de la cause.

22

Le tracé de la courbe des fréquences

cumulées permet d'identifier les éléments

représentant la partie la plus importante du problème à

résoudre. Seuls les éléments du groupe A seront pris en

compte dans l'analyse QQOQCP parce qu'ils expliquent 80% des défauts

recensés. La réalisation du diagramme est effectuée

à partir du logiciel Microsoft Excel.

II.2.1.3. Analyse QQOQCP

Cette technique permet de structurer l'information sur un

sujet donné, sur la base des questions suivantes : Quoi ? Qui ? Ou ?

Quand ? Comment ? et Pourquoi ? Cet outil permet de définir plus

clairement les modalités d'un plan d'action ce qui évite

d'oublier un élément indispensable (Chauvel, 1996). Les

informations sont reprises dans un tableau comprenant les intitulés des

questions à gauche, et les réponses aux questions à droite

du tableau (tableau 6).

Tableau 6 : Indications du diagramme QQOQCP

Questions Contenu

Personnes concernées par le problème, nombre,

QUI ? qualification

QUOI ? Définition et nature du problème

OU ? Localisation du problème (secteur concerné)

QUAND ? Moment, durée, fréquence et dates de mise

en oeuvre des

corrections

COMMENT ? Procédure d'exécution des mesures

définies, coût

engendré par l'action

POURQUOI ? Intérêt de la résolution du

problème

Source : Chauvel, 1996

II.2.2. Hygiène par analyse microbiologique

Les propositions pour l'amélioration de

l'hygiène par analyse microbiologique sont définies à

partir d'un audit qualité effectué du 27 Mars au 25 Avril 2013.

L'établissement des non-conformités permet de proposer un

ensemble d'actions correctives vis-à-vis de celle-ci.

23

II.2.2.1. Définition de l'audit qualité

Un audit qualité est un examen méthodique et

indépendant effectué en vue de déterminer si les

activités et résultats relatifs à la qualité

satisfont aux dispositions préétablies (Chauvel, 1996). L'audit

permet de vérifier la conformité ou la non-conformité des

éléments du système qualité aux exigences

pratiques. Cet outil est utilisé pour établir un diagnostic

qualité, dans le cadre d'une démarche générale

d'amélioration (Anonyme 1, 1992).

II.2.2.2. Démarche de l'audit

La démarche de l'audit qualité s'inscrit dans

l'exécution de quatre étapes. Il s'agit de la définition

du champ d'audit, sa planification, son exécution et

l'élaboration du rapport d'analyse.

? La définition du champ de

l'audit

Un audit sur la situation hygiénique des chariots

à volaille a été effectué au sein de COQIVOIRE. Cet

audit a pour objectif de faire apparaître les zones potentielles de

contaminations, ou attitudes constatées pendant l'activité,

pouvant favoriser la prolifération d'une catégorie de

micro-organismes sur les chariots à volaille.

Les sites à auditer sont la salle de ressuage et l'aire

de lavage des chariots. Les critères d'audit font

référence aux dispositions des bonnes pratiques d'hygiène

du personnel, du matériel, de la main d'oeuvre, du produit et de

l'environnement de travail dans ces différents lieux.

Les documents de référence consultés sont

:

-le Guide des Bonnes Pratiques d'Hygiène et

d'application des principes HACCP relatif à l'abattage et à la

découpe des volailles (toutes espèces) ;

- les produits et l'application de l'hygiène (Belloin

J., 1993) ;

-le Référentiel d'harmonisation de la gestion de

l'hygiène alimentaire en Afrique, (BTSF) Afrique ;

- l'Arrêté N°250 du 18 Novembre 1988

fixant les normes à respecter pour la confection de certaines

denrées alimentaires et de boissons non alcoolisées (Journal

officiel RCI, 1988).

24

? La planification de l'audit

Les documents de référence ont été

consultés sur une période de 1 mois, précédant la

mise en exécution de l'audit. L'audit sur la qualité

microbiologique des chariots à volaille a été

réalisé du 27 Mars au 25 Avril 2013.

? L'exécution de l'audit

Les informations sont relevées sur le support d'audit,

qui reprend les différents critères à évaluer en

fonction des 5M. Les observations sont faites une fois par jour, du lundi au

Vendredi. Les critères d'analyse sont évalués selon la

grille de notation détaillée de la manière suivante :

-satisfaisant (les observations sont conformes aux directives

des documents de référence de l'audit) ;

-non-satisfaisant (les observations ne sont pas conformes aux

directives des documents de référence de l'audit) ;

-absence (les critères d'analyse sont inexistants).

? Le rapport de l'audit

Les résultats d'audit doivent refléter

fidèlement le contenu de l'audit. Il se rapporte à la

définition des objectifs et du champ d'application de la méthode

d'audit. Les résultats d'audit mentionnent, les non-conformités,

et les propositions d'actions correctives de celles-ci. Ces

éléments figurent dans le rapport d'audit (annexe 8).

CHAPITRE 3 : RESULTATS ET

DISCUSSION

25

I. RESULTATS DE L'ETAT DES LIEUX

Les résultats de l'état des lieux sont traduits

par l'évaluation de l'hygiène par analyse visuelle et

l'interprétation des résultats d'analyse microbiologique.

L'interprétation des diagrammes Camembert permet d'apprécier la

qualité d'hygiène visuelle des chariots.

L'interprétation des résultats d'analyse

microbiologique illustre le niveau de contamination des chariots à

volaille par les micro-organismes. Leur présence est la preuve de

l'existence de défaillances dans le nettoyage du matériel.

I.1. Evaluation de l'hygiène par analyse visuelle

des chariots à volaille

L'analyse visuelle effectuée sur les chariots à

clayettes et les chariots à pics est représentée

graphiquement sur les figures 13 et 14. Les données sont

regroupées dans les tableaux synthétiques des données en

annexe 9.

La grande partie des salissures persistant sur les chariots

à clayettes, après nettoyage est constitué des plumes, et

dans une moindre mesure des débris sanguins. Les opérations de

nettoyage qui sont conduites ne permettent pas d'éliminer les

souillures.

32% 54%

plumes

14%

sang

autres déchets

Figure 13 : Diagramme des pourcentages des

différentes salissures issues de l'observation

visuelle des chariots

à clayettes

59%

13%

28%

plumes

autres déchets

sang

26

Figure 14: Diagramme des pourcentages des

différentes salissures issues de l'observation

visuelle des chariots

à pics

A l'analyse de la figure 13, les plumes subsistent sur les

chariots à clayettes après la conduite des opérations de

nettoyage à hauteur de 54% des salissures. Les plumes restent

incrustées dans les angles droits formés par les clayettes.

Les débris sanguins représentant 32% des

salissures, et ils sont concentrés en dépôt

solidifiés sous les clayettes. Les autres déchets sont des

débris qui constituent 14% des salissures. Ces déchets sont

présents sur les clayettes et les pics où se posent les pigeons

ou les hérons garde-boeufs.

La figure 14 montre que 59% des salissures est du sang, soit

plus de la moitié des salissures observées. Cette observation est

due à la disposition des carcasses qui sont embrochées sur les

pics, d'où l'abondance du sang. Les plumes persistent également

sur les pics après les opérations de nettoyage à 28% des

salissures. Les autres déchets proviennent représentent 13% des

souillures.

I.2. Evaluation de l'hygiène par analyse

microbiologique des chariots à volaille

Le tableau 7 montre que les opérations de nettoyage et

de désinfection ne permettent pas d'atteindre un niveau d'hygiène

acceptable, conforme aux dispositions de la Note de service DGAL

N°2007-8275 relative aux contrôles microbiologiques

appliqués aux surfaces des matériels des abattoirs et ateliers de

découpe.

Tableau 7 : Résultats de l'analyse

microbiologique de la surface des chariots à volaille

Paramètres Méthodes Résultats

(colonies/cm2)

Flore totale NF ISO 4833 25

Entérobactéries NF ISO 7402 00

Source : COQIVOIRE

II. ANALYSE DES CAUSES DE LA MAUVAISE QUALITE D'HYGIENE

DES CHARIOTS A VOLAILLE

II.1. Identification des causes de la mauvaise

qualité de l'hygiène par analyse visuelle

Les causes de la mauvaise qualité de l'hygiène par

analyse visuelle, sont répertoriées à partir de

l'exploitation du diagramme d'Ishikawa (figure 15). Les causes sont

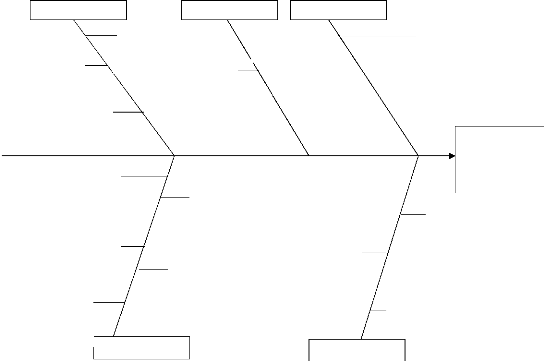

recherchées selon les 5M.

Main-d'oeuvre

Méthode

Pannes du

nettoyeur

haute

pression

(4)

Mauvaise application de la

méthode de nettoyage et désinfection des

chariots

(1)

Défaut d'hygiène

par analyse visuelle

des

chariots à

volaille

Carcasses mal rincées

(2)

Négligence du port des gants

(6) Nettoyage tardif des chariots (3)

Présence

d'oiseaux sur

les chariots

(5)

Présence

d'autres déchets

(7)

Milieu

Matériel

Matière

27

Figure 15: Diagramme d'Ishikawa du

défaut d'hygiène par analyse visuelle des chariots

28

II.2. Classification des causes de la mauvaise

qualité de l'hygiène au niveau visuel

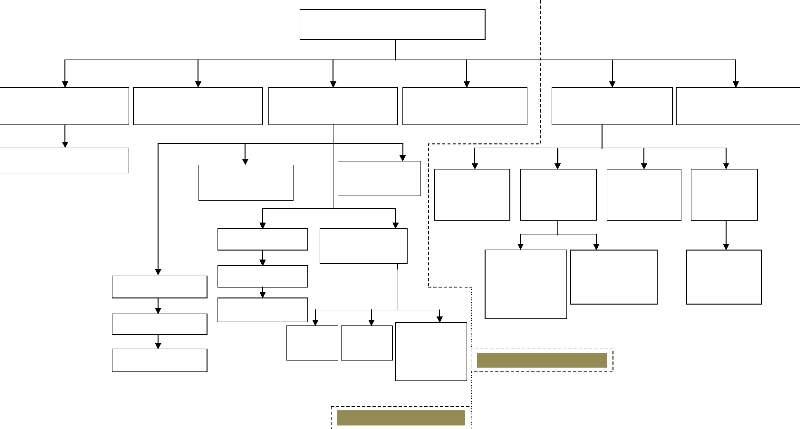

Le diagramme de PARETO (figure 16) permet de classer les

causes de la mauvaise qualité d'hygiène par analyse visuelle. Ces

causes sont numérotées de 1 à 7 (figure 15), et

disposées de la gauche vers la droite en fonction de leur importance.

Les données du diagramme sont regroupées dans un tableau

synthétique (annexe 9).

|

Nombre de fois 50 d'apparition

(%)

40 30 20 10

0

|

|

68,03%

|

79,93%

|

89,22%

|

93,31%

|

97,03%

|

|

44,61%

|

|

|

|

|

|

|

1 2

|

3

|

4

|

5

|

6

|

|

100%

|

|

|

|

|

|

|

120,00%

100,00%

Pourcentages

cumulés

d'apparition

7

80,00%

60,00%

40,00%

20,00%

0,00%

Figure 16: Diagramme de PARETO

L'analyse de PARETO a mis en évidence trois facteurs

occasionnant 79,93% des causes répertoriées. Il s'agit de la

mauvaise méthode de nettoyage, du rinçage insuffisant des

carcasses et du nettoyage tardif des chariots.

II.2.1. Mauvaise méthode de nettoyage et

désinfection

Le pré-nettoyage des chariots est inexistant, ce qui

favorise le dessèchement des détritus (sang, plumes), et leur

accumulation sur les surfaces nettoyées. La règle des quatre

facteurs n'est pas suivie pendant l'utilisation du détergent

chloré.

La seule disposition respectée est l'adéquation

de la température d'utilisation du détergent avec celle

donnée par le fabricant. Le produit détergent est utilisé

à la température ambiante pendant les opérations de

nettoyage.

29

II.2.1.1. Action mécanique

Au niveau de l'action mécanique, l'aspersion des

chariots avec le produit détergent est effectuée manuellement, et

ne permet pas de couvrir l'entièreté des surfaces à

nettoyer. Dans ce cas, l'élimination des souillures n'est possible que

sur les endroits atteints lors de l'aspersion. L'action mécanique est

négligée sur les roues des chariots et sous les clayettes. Ces

zones sont soumises à une action passagère voire même

inexistante.

II.2.1.2. Concentration

Au niveau de l'utilisation du produit détergent, le

dosage n'est pas respecté. Selon le fabriquant, le produit

détergent doit être utilisé dans des proportions variant

entre 5 et 10% de concentration du produit dans l'eau. Le dosage

effectué à COQIVOIRE est largement en deçà de celui

fixé par le fabricant (une concentration de 1,5 à 1,6 %), soit

une concentration 3 fois inférieure au dosage minimal

recommandé.

II.2.1.3. Temps d'action

Le temps de contact ne répond pas aux exigences

signifiées par le fabriquant (5 à 30 minutes). Le

détergent est mis en contact avec les chariots sur une durée

variable de 1 à 3 minutes. Le non respect du temps d'action constitue

une perte en efficacité et un gaspillage de produit d'entretien (Salvat

et Colin, 1995).

II.2.2. Rinçage insuffisant des carcasses

Le plumage mécanique permet d'enlever jusqu'à

90% des plumes du corps de l'animal. Le rinçage a pour but

d'éliminer les souillures présentes sur la peau et les plumes

restées collées au corps pendant l'échaudage.

Le rinçage est effectué par deux

opérateurs munis d'une douchette à jet d'eau. Les

opérateurs n'exécutent qu'un rinçage sommaire de la partie

cloacale, et ne portent pratiquement pas le jet d'eau sur l'ensemble du

corps.

La conséquence immédiate est l'accolement des

plumes sur le corps, et le déversement important des exsudats sanguins

sur les chariots à volaille. Les opérations de nettoyage et la

désinfection sont rendus difficiles à cause de l'abondance des

souillures à éliminer.

II.2.3. Nettoyage tardif des chariots

Les chariots sont lavés tardivement sur une

durée variable d'attente allant de 5 mn à 1 heure de temps la

matinée. Le nettoyage doit se faire automatiquement après la

sortie de la salle de ressuage. Le nettoyage de nuit, est effectué par

un ouvrier assurant concomitamment le lavage des caisses. Cette situation

l'empêche de nettoyer la totalité des chariots.

L'opérateur chargé du nettoyage du jour assure,

en plus de cette activité, le nettoyage du couloir, la vidange des

caisses-poubelles, le lavage des caisses, et vient en appoint au lavage des

camions de livraison de produits COQIVOIRE. Le nombre de chariots lavés

la nuit n'est pas déterminé par l'opérateur de

nettoyage.

II.3. Identification des sources potentielles de

contamination des chariots à volaille par la flore totale

Les sources potentielles de contamination (figure 17) sont

recherchées à partir de l'analyse du diagramme d'Ishikawa.

Matière

Méthode

Peaux

contaminées par les souillures du contenu intestinal et

les pattes sales

Mauvaise

application de la méthode de nettoyage et de

désinfection

Contamination

des chariots par

la flore totale

Qualité

microbiologique de

l'eau de nettoyage

des

chariots indéterminée

Utilisation d'un seau d'eau

souillé pour l'aspersion

des

chariots avec le mélange

eau-détergent

Surface

irrégulière du sol de l'aire de nettoyage

Milieu

Matériel

Absence du port

d'une tenue de

travail propre

Entreposage des chariots dans un local non protégé

après nettoyage

Nettoyage et désinfection inexistants de l'aire de

nettoyage des chariots

Lavage des chariots sur une aire non

protégée

Utilisation d'un

seau souillé lors de la préparation

du mélange

d'eau et de

détergent

Absence de nettoyage de

la buse du nettoyeur

haute pression

Main d'oeuvre

Absence de port

de cache-nez, de

gants et de tablier

Absence

d'hygiène

des gants

30

Figure 17: Diagramme d'Ishikawa de la

contamination des chariots par la flore totale

31

II.4. Identification des non-conformités

relevées suite à l'exécution de l'audit

microbiologique

Les résultats de l'audit sont résumés

dans le tableau 8. Le support d'audit est renseigné selon les

dispositions prévues dans les références documentaires.

Cet audit fait apparaitre des défaillances au niveau de la gestion de la

matière, du matériel et du milieu.

Tableau 8 : Résultats de l'audit

microbiologique sur l'hygiène des chariots à volaille

|

Critères d'évaluation de

l'audit

|

Références

documentaires

|

|

Satisfaisant

|

Non

Satisfaisant

|

Absence

|

|

Port effectif de cache nez, d'un

tablier et de gants

|

|

|

|

Anonyme 5,

2007

|

|

Hygiène des gants, du tablier et

de la tenue de

travail

|

|

|

|

|

Peaux des carcasses débarrassées des souillures

|

|

|

|

|

Nettoyage et désinfection du sol

de l'aire de

nettoyage des

chariots

|

|

|

|

Anonyme 2,

1999

|

|

Nettoyage des chariots dans un

local

protégé

|

|

|

|

|

Entreposage des chariots dans un local protégé

après nettoyage

|

|

|

|

|

Etat de surface du sol de l'aire de nettoyage des chariots

|

|

|

|

|

Utilisation d'un seau propre pour le nettoyage des chariots

|

|

|

|

|

Nettoyage de la buse du

nettoyeur haute pression

|

|

|

|

|

Maitrise de la méthode de

nettoyage et

désinfection des

chariots

|

|

|

|

Belloin, 1993

|

|

Qualité microbiologique de l'eau de nettoyage des

chariots

|

|

|

|

Journal officiel

RCI, 1988

|

32

II.4.1. Gestion de la matière

Après la mise sur chariots, les carcasses

présentes en salle de ressuage portent en grande quantité des

plumes et du sang sur la peau. L'accumulation de ces salissures combinée

avec la mauvaise méthode de nettoyage des chariots, favorise la

contamination du matériel par les germes identifiés lors du

contrôle de surface.

II.4.2. Gestion du matériel

Le seau d'aspersion n'est pas nettoyé et

désinfecté correctement. Ce matériel souillé est

utilisé quotidiennement par l'équipe d'entretien.

L'opérateur touche avec ses gants le matériel insalubre, et par

la suite pose les mains sur les chariots nettoyés et ceux en cours de

nettoyage.

La buse du nettoyeur haute pression utilisée n'est pas

nettoyée avant et après les opérations de nettoyage et

désinfection. Ce manque d'entretien peut être à la base de

la contamination des chariots par des souillures présentes à

l'intérieur de la buse.

II.4.3. Gestion du milieu

Les chariots sont nettoyés sur un espace non couvert et

régulièrement exposés aux micro- organismes et particules

transportées par l'air. De plus, la présence remarquable des

hérons type garde-boeufs sur les chariots, des pigeons et des mouches,

est source de contamination physique et microbienne.

Le sol cimenté de l'aire de nettoyage n'est pas

nettoyé et désinfecté avant et après les

opérations de nettoyage. Cet espace est une zone de passage, attenante

à l'entrée du frigo. Ce lieu est largement

fréquenté et correspond également à la sortie de la

zone du frigo.

La surface est parcourue par des crevasses remplies par l'eau

résiduelle de nettoyage. En effet, la norme CAC/RCP 1-1969 du Codex

Alimentarius précise que les sols doivent être construits de

manière à permettre un drainage et un nettoyage

adéquats.

Il n'existe pas de pédiluve, précédant

l'accès à la zone de nettoyage. Cette zone n'est pas

protégée, et son accès est libre à tout passage.

Les personnes ayant accès à ce lieu ne prennent donc pas les

précautions sanitaires suffisantes pour désinfecter leurs

chaussures et leurs bottes.

33

II.4.4. Gestion de la main d'oeuvre

Le port des gants et du cache-nez par l'opérateur de

nettoyage pendant les opérations de nettoyage n'est pas respecté.

L'hygiène vestimentaire est laissée à

l'appréciation du seul utilisateur. Ce dernier effectue plusieurs

opérations l'exposant à des contaminations diverses en plus de

l'activité de nettoyage (vidange des poubelles du frigo,

nettoyage des caisses).

II.5. Détermination des modalités

d'amélioration de l'hygiène des chariots à volaille

Les dysfonctionnements dans la gestion de l'hygiène des

chariots ayant été clairement identifiés, la mise en place

de la méthode QQOQCP et le planning de mise en oeuvre des actions

correctives, permettent de planifier les modalités

d'amélioration.

II.5.1. Planning des modalités

d'amélioration de l'hygiène après analyse visuelle

L'utilisation de la méthode QQOQCP (tableau 9) permet

de mettre en oeuvre les actions d'amélioration suivant une

planification. Cette planification prend en compte les personnes

concernées, la nature du problème, sa localisation, les actions

correctives proposées dans des délais, la procédure de

mise en oeuvre et l'intérêt de la résolution du

problème.

II.5.1.1. Mauvaise application de la méthode de

nettoyage et désinfection

L'analyse QQOQCP (tableau 9) définit la mise en oeuvre

des actions d'amélioration. Ces actions ont pour objectif de garantir

une application correcte de la méthode de nettoyage et

désinfection, et le contrôle des opérations de

nettoyage.

34

Tableau 9: Planification des actions

correctives d'amélioration de la méthode de nettoyage et

de

désinfection selon l'analyse QQOQCP

|

NOM DU PROBLEME : Mauvaise application de la

méthode de nettoyage et désinfection

|

|

Questions

|

Contenu

|

|

QUI ?

|

Personnes concernées : AMQ, Chef de l'équipe

d'entretien, opérateur

d'entretien des chariots

|

|

QUOI ?

|

Non respect du nettoyage en trois étapes : pré

nettoyage, application du détergent chloré, rinçage final

;

Non respect de la règle des quatre facteurs dans

l'application du produit détergent.

|

|

OU ?

|

chariots à volaille

|

|

QUAND ?

|

Formation du personnel d'hygiène sur les principes de

nettoyage dans l'Industrie Agro Alimentaire pour la maitrise des techniques de

nettoyage et désinfection (délai d'exécution : mai

2013);

Contrôle de l'effectivité des mesures

d'hygiène concernant le personnel et le matériel de nettoyage,

l'environnement de travail (en cours);

Mise en place d'un plan de nettoyage et désinfection des

chariots, du matériel d'entretien et du sol de l'espace de nettoyage (en

cours).

|

|

COMMENT ?

|

Formation du personnel : effectuer un pré nettoyage

(rinçage sous haute pression des clayettes et brossage des pics

dès réception des chariots sales);

Application du détergent chloré : aspersion

mécanique (utilisation d'une machine à mousse) sur toutes les

parties du matériel (clayettes, pics, roues, armatures

métalliques, dessous de clayettes);

Respect du dosage de détergent recommandé par le

fabricant : 3 à 50% selon le niveau d'encrassement des surfaces ;

Respect du temps d'action du détergent : de 5 à 30

minutes ;

Contrôle de l'utilisation de la machine à mousse

pour l'aspersion mécanique du matériel avec le

détergent-désinfectant ;

Contrôles de l'effectivité des mesures

d'hygiène : contrôles inopinés de l'AMQ et la surveillance

du chef d'abattoir sur l'état de propreté visuel des chariots

;

Mise en place du plan de nettoyage et désinfection :

élaboration d'un plan de nettoyage et désinfection sur support

papier porté à la connaissance du chef de l'équipe

d'entretien qui conserve un exemplaire.

|

|

POURQUOI ?

|

Amélioration de l'hygiène par analyse visuelle des

chariots à volaille de

COQIVOIRE

|

35

II.5.1.2. Rinçage insuffisant des carcasses et

nettoyage tardif des chariots

L'analyse QQOQCP (tableau 10) permet de planifier la mise en

oeuvre d'actions d'amélioration du rinçage des carcasses, et

permettre un nettoyage immédiat des chariots après leur

utilisation.

Tableau 10 : Planification des actions

correctives d'amélioration du rinçage des carcasses

et

l'organisation de l'activité de nettoyage selon l'analyse

QQOQCP

|

NOMS DES PROBLEMES : Rinçage insuffisant

des carcasses et nettoyage tardif des chariots

à volaille

|

|

Questions

|

Contenu

|

|

QUI ?

|

Personnes concernées : AMQ, Chef de l'équipe

d'entretien, opérateur de

nettoyage, rinceurs, chef d'équipe

tuerie

|

|

QUOI ?

|

Rinçage insuffisant des carcasses (présence de

plumes collées à la peau) ;

Nettoyage tardif des chariots (opérateur de nettoyage

soumis à des tâches secondaires).

|

|

OU ?

|

zone d'abattage et aire de nettoyage des chariots à

volaille

|

|

QUAND ?

|

Achat d'une laveuse de carcasses (date butoir d'exécution

01er mars 2013) ; Suppression des tâches secondaires (effectif depuis

mars 2013).

|

|

COMMENT ?

|

Prise en compte de l'achat de la laveuse de carcasses dans de

plan de mise à niveau de l'abattoir ;

Opérateur affecté uniquement au nettoyage et

à la désinfection des chariots.

|

|

POURQUOI ?

|

Amélioration de l'hygiène par analyse visuelle des

chariots à volaille de

COQIVOIRE

|

II.5.2. Planning de mise en oeuvre des actions

correctives des écarts relevés lors de l'audit-qualité

Les écarts relevés dans les résultats

d'audit donnent lieu à la mise en oeuvre d'actions correctives qui

s'inscrivent dans un délai d'exécution (tableau 11). Le rapport

d'audit qualité met en relief d'une part les non-conformités

observées, et d'autre part les actions d'amélioration

proposées.

36

Tableau 11 : Etablissement des

non-conformités et des actions correctives d'amélioration

|

NON CONFORMITES RELEVEES ET ACTIONS

CORRECTIVES

(DELAIS D'EXECUTION)

|

|

NON CONFORMITES

|

ACTIONS CORRECTIVES ET

DELAIS

D'EXECUTION

|

|

Négligence dans le port de cache-

nez, de gants et de

tablier pendant

les opérations de nettoyage

|

Formation du personnel d'hygiène sur les principes de

nettoyage dans l'Industrie Agro Alimentaire pour la maitrise des techniques de

nettoyage et désinfection (délai d'exécution mai 2013);

Contrôle de l'effectivité des mesures

d'hygiène concernant le personnel, le matériel de nettoyage et

l'environnement par des contrôles inopinés de l'AMQ (en cours)

;

Surveillance du chef d'abattoir de l'état de

propreté des chariots (en cours);

Mise en place d'un plan de nettoyage et désinfection des

chariots, du matériel d'entretien et du sol de l'espace d'entretien (en

cours).

|

|

Mauvaise hygiène du tablier, des

gants et de la tenue

de travail

|

|

Non maitrise de la procédure

d'entretien des

chariots

|

|

Utilisation d'un seau d'eau souillé

pour la

préparation du mélange eau-

détergent et l'aspersion

des chariots

|

|

Absence de nettoyage et désinfection

du sol de l'aire

d'entretien des

chariots

|

|

Peaux des carcasses fortement

souillées par les

plumes et le sang