I.4.5.6 La vitesse d'agitation

Afin d'obtenir une conversion importante lors de la

transestérification, le milieu biphasique de la réaction impose

une agitation suffisamment vigoureuse pour que la surface d'échange

entre les deux phases soit la plus grande possible. De plus, la vitesse

d'agitation est non seulement importante lors de l'amorçage de la

réaction de transestérification, mais également durant le

déroulement du processus réactionnel. Pour certains auteurs

[39], l'étude de ce paramètre à trois

vitesses d'agitation (110, 220 et 330 tr/min) en fonction du temps de

réaction (1, 2 et 3 min), a montré que, pour une durée de

réaction donnée les rendements sont maximums, pour une

durée de réaction donnée, à la vitesse d'agitation

la plus élevée [29].

13

I.5 Le biodiesel

I.5.1 Définition du biodiesel

Le biodiesel est le nom qui a été donné

aux huiles végétales transestérifiées. C'est une

réaction entre l'huile et l'alcool, formant ainsi les esters

méthyliques ou éthyliques d'huiles végétales et du

glycérol, désigné sous le nom de glycérine, qui est

un produit de grande valeur, sa valorisation est déterminante pour

l'équilibre économique de la filière

[40].

I.5.2 L'utilité du biodiesel

Le biodiesel présente certains avantages en tant que

carburant, issu de produits d'agriculture, qui ont des propriétés

proches de celle du gasoil, sont faciles à transporter, disponibles,

renouvelables, biodégradables et qui présentent une

efficacité à la combustion plus élevée. La faible

teneur en soufre et en aromatiques dans le biodiesel a un effet positif sur les

gaz à effet de serre. De plus le biodiesel possède des

caractéristiques intéressantes à savoir un indice de

cétane supérieur et un point d'éclair élevé

[41].

Le biodiesel est un solvant léger, il nettoie et

maintient les réservoirs, les conduits et le système d'injection

propres. Son onctuosité est de loin supérieure à celle du

diesel. L'usure du moteur est par conséquent réduite et sa

durée de vie prolongée. Les mélanges de biodiesel avec le

diesel sont stables sur le plan thermique, ils ne changent pas de façon

significative même en étant exposés à des

températures supérieures à 70 °C. Parce qu'il est

davantage chargé en oxygène (11%), le biodiesel assure une

meilleure combustion du carburant auquel il est mélangé et

diminue les émissions d'hydrocarbures (HC), de monoxyde de carbone (CO)

et de particules mais augmente les émissions d'oxydes d'azote (NOx).

Actuellement, l'utilisation du biodiesel en mélange

avec le diesel à raison de 5%, 10%, et 20 % en volume, montre que les

performances du moteur sont presque identiques à celles du diesel pur et

que le biodiesel offre également une meilleure sécurité de

stockage, de manipulation et d'utilisation par rapport au diesel

conventionnel.

La qualité de biodiesel (Tableau I.3)

dépend de la matière première et du procédé

de production utilisés. Par conséquent, un des principaux

défis lors de la production de biodiesel consiste à

améliorer ses caractéristiques physico-chimiques, à

diminuer sa viscosité et son point de trouble et à augmenter son

indice de cétane.

14

Par exemple, la viscosité du biodiesel produit à

partir de matières premières telles que les huiles de colza, de

soja, de tournesol et d'olive entre autres, varie de 2.83 à 5.12 cSt

[42], tandis que la viscosité du pétrodiesel est

d'environ 3.0 cSt [43] Le pouvoir calorifique du

pétrodiesel, compris entre 42.5 et 45 MJ/kg, est supérieur

à celui du biodiesel [44 ; 45] qui varie entre 35 et 42

MJ/kg [16].

Tableau I.3 :Propriétés physico-chimiques de

biodiesels produits à partir de diverses matières

premières.

|

Source

|

Masse

volumique

(g/l)

|

Viscosité

(Cste à

40°C)

|

Pouvoir

calorifique

(Mj/kg)

|

Point

d'éclair

(°C)

|

Point

de

trouble

(°C)

|

Point

d'écoulement (°C)

|

Références

|

|

Huile de

palme

|

880

|

5,7

|

34

|

164

|

13

|

/

|

[44]

|

|

Huile de

soja

|

885

|

4,1

|

40

|

69

|

-2

|

-3

|

[45]

|

|

Huile de

colza

|

882

|

4,5

|

37

|

170

|

-4

|

-12

|

[16]

|

|

Huile de

tournesol

|

860

|

4,6

|

34

|

183

|

1

|

/

|

[44]

|

|

Huile de

microalgues

|

864

|

5,2

|

41

|

115

|

-12

|

-11

|

[16]

|

I.5.3 Caractéristiques physiques et chimiques du

biodiesel

Tenant compte de son utilisation comme carburant dans un

moteur diesel, les caractéristiques du biodiesel les plus

intéressantes à étudier sont :

1. Densité

Il est connu que la densité du biodiesel dépend

principalement de sa teneur en esters méthyliques et la quantité

résiduelle de méthanol [46]. La densité

d'un biodiesel a un effet important sur les performances du moteur. En effet,

les pompes d'injection du biodiesel sont des pompes volumétriques et le

dosage se fait en calculant la masse du volume injecté en passant par la

densité.

15

Un carburant ayant une densité élevée

conduit à une masse de carburant injectée plus importante et

augmente la consommation. Cette propriété est influencée

principalement par le type d'huile végétale utilisée

[47], et dans une certaine mesure par les étapes de

production appliquées.

2. Viscosité

La viscosité est la plus importante

propriété de biodiesel, elle joue un rôle très

important dans la combustion et affecte les performances du moteur et ses

émissions polluantes. La viscosité élevée conduit

à une mauvaise pulvérisation, ce qui réduit la surface de

contact air biodiesel. Cette mauvaise pulvérisation liée à

une mauvaise volatilité provoque une combustion incomplète dans

le moteur.

Cette mauvaise combustion se traduit par des performances

dégradées du moteur et des émissions polluantes plus

élevées (suies, monoxydes de carbone et hydrocarbures

imbrûlés). Plus la viscosité est dans les normes, plus il

sera facile de pomper le carburant et de le pulvériser en fines

gouttelettes.

La conversion des triglycérides en esters

méthyliques ou éthyliques à travers le processus de

transestérification réduit le poids moléculaire au tiers

de celui du triglycéride et réduit la viscosité par un

facteur d'environ huit [48]. Le biodiesel a une

viscosité proche de celle des carburants diesel.

3. Le point d'éclair (flash point)

Le point d'éclair est la température la plus

basse où la concentration des vapeurs émises est suffisante pour

s'enflammer en présence de l'air au contact d'une flamme pilote, il sert

à classer les liquides en fonction de leurs risques d'inflammation. En

d'autres termes, il est un indice de la présence des matières

volatiles et inflammables dans le biodiesel. Un point d'éclair

élevé indique que la matière présente moins de

risques à s'enflammer lors du stockage ou de la manipulation.

4. Point de trouble (Cloud Point)

Le point de trouble est la température à partir

de laquelle apparaît un début de cristallisation se traduisant par

une altération de la limpidité. Le point de trouble fait partie

des propriétés à froid du biocarburant comme le point

d'écoulement où la température limite de

filtrabilité (TLF). À basse température (en hiver) la

formation des cristaux peut conduire au colmatage du filtre à carburant

et à une panne d'alimentation du moteur.

16

5. Point d'écoulement (Pour Point)

Le point d'écoulement est la température

à partir de laquelle le liquide cesse de s'écouler. À

partir de cette température, on estime que le pompage du carburant n'est

plus possible. Le biodiesel a des points de trouble et d'écoulement

supérieurs par rapport à ceux du pétrodiesel.

6. Pouvoir calorifique

Le pouvoir calorifique mesure la quantité de chaleur

libérée lors de la combustion d'une masse donnée du

biodiesel. Elle s'exprime en kJ/kg. Cette valeur permet de comparer

différents produits de natures différentes.

7. L'indice d'acide

L'acidité ou l'indice d'acide est mesurée par

la quantité d'hydroxyde de potassium en mg nécessaire pour

neutraliser un gramme de biodiesel. Il indique la teneur du liquide en acides

organiques. Les hautes teneurs en acides organiques favorisent la corrosion des

pièces du moteur. L'indice d'acide permet aussi de juger leur

état de détérioration.

On distingue deux formes d'acidité :

? Acidité totale : c'est la quantité de base,

nécessaire pour neutraliser tous les constituants acides présents

dans un gramme de matière grasse.

? Acidité forte : c'est la quantité de base,

nécessaire pour neutraliser les constituants à acidité

forte présentes dans un gramme de matière grasse.

8. Indice d'iode

C'est la masse d'iode (en grammes) absorbée par 100

grammes de biodiesel par réaction d'addition. L'indice d'iode permet de

mesurer le nombre de liaisons doubles ou triples qui se trouvent dans le

biodiesel, c'est-à-dire son degré d'insaturation. La

présence de liaisons multiples favorise les réactions d'oxydation

et de formation de gommes suite à des phénomènes de

polymérisation lors du stockage.

L'indice d'iode dépend de l'origine des

matières premières et influence grandement la tendance à

l'oxydation du biodiesel. Par conséquent, afin d'éviter

l'oxydation, des précautions particulières doivent être

prises lors du stockage de biodiesel. Des antioxydants sont ajoutés au

biodiesel ayant des indices d'iode élevés.

9. Teneur en esters

Théoriquement le biodiesel est composé d'esters

éthyliques ou méthyliques d'acides gras. Mais en pratique, le

biodiesel contient aussi des impuretés qui viennent soit de l'huile qui

n'est pas complètement convertie en esters, d'où la

génération des mono, di et triglycérides. D'autre part,

Les auteurs ont attribué cette différence de

performances à la présence de l'excès d'alcool et des

traces de glycérine dans le biodiesel non lavé

[52].

17

des quantités résiduelles d'alcool, de

glycérine, et des impuretés peuvent se retrouver dans le

biodiesel.

10. Teneur en eau

La teneur en eau est considérée comme un

indicateur de pureté du carburant. Dans le biodiesel, l'eau peut se

retrouver sous deux formes, dissoute ou dispersée sous forme de

gouttelettes [50]. Le biodiesel doit être

séché avant son injection dans le moteur, l'eau pouvant provoquer

la corrosion des pièces du système d'injection de carburant. La

présence d'eau favorise aussi la croissance microbienne qui peut

encrasser le filtre à carburant [50].

Dans les procédés d'estérification, la

présence d'eau a des effets négatifs sur les rendements en esters

méthyliques. Ce paramètre est donc étroitement

surveillé et dépendra de l'humidité de la graine et des

conditions de stockage de l'huile.

11. Teneur en alcool

La présence d'alcool résiduel dans le biodiesel

réduit son point d'auto-inflammation qui risque de tomber en au-dessous

des seuils recommandés par les normes.

I.5.4 Utilisation du biodiesel dans les

moteurs

On peut utiliser le biodiesel pour les moteurs diesel dans

plusieurs secteurs, comme carburant alternatif ou comme complément du

gazole. Plusieurs études ont porté sur l'utilisation du biodiesel

en mélanges avec le gazole ou bien sous forme pure. En

général, la plupart des recherches montrent que les performances

du moteur diesel avec le biodiesel sont similaires à celles du gazole,

mais avec une augmentation de la consommation spécifique en raison de

son pouvoir calorifique plus bas.

Meng et al, ont étudié l'effet de l'utilisation

du biodiesel de l'huile de friture usagée sur un moteur diesel. Pour

cela, ils ont utilisé des mélanges contenant 20% et 50% de

biodiesel. Les mélanges non lavés donnaient des performances

inférieures à celles du biodiesel lavé qui étaient

très proches de celles du gasoil. En termes d'émissions

polluantes, les mélanges du biodiesel non lavé ont conduit

à des émissions de CO et des imbrûlés non

satisfaisantes aux normes. Par contre le mélange du biodiesel

lavé a diminué les imbrûlés, le CO et le NOx.

18

I.5.5.1 Mélanges de

biodiesel-pétrodiesel

Le biodiesel peut être mélangé à

différentes proportions avec le gazole. Les plus courants sont : B100

(biodiesel pur), B20 (20% de biodiesel, 80% de gazole), B5 (5% de biodiesel,

95% de gazole) et B2 (2% de biodiesel, 98% de gazole).

a. Le mélange B100 et mélanges à

haute teneur en biodiesel

Le « B100 » et d'autres mélanges à

haute teneur en biodiesel sont moins fréquents que le mélange B20

en raison d'un manque d'incitations réglementaires et les prix. Les

mélanges à haute teneur en biodiesel nécessitent des

modifications majeures du moteur, L'utilisation de biodiesel pur (B100)

accroît les émissions d'oxydes d'azote, mais réduit

considérablement les autres émissions toxiques. Le « B100

» a un pouvoir solvant élevé, pouvant nettoyer les

dépôts accumulés lors de l'utilisation du gazole

[53].

b. Le mélange B20

Le B20 est le mélange de biodiesel le plus

utilisé aux États-Unis. Il représente en effet, un bon

compromis entre les coûts, les émissions, les performances par

temps froid, la compatibilité des matériaux et la capacité

à agir en tant que solvant. Généralement le B20 est le

mélange qui ne nécessite pas de modifications du moteur. Les

moteurs fonctionnant au B20 développent une puissance similaire à

celle des moteurs fonctionnant au gazole. Les consommations en carburant sont

également similaires. Le B20 doit répondre aux normes de

qualité prescrites par la norme ASTM D7467.

c. Le mélange B5

La plupart des fabricants de moteurs nord-américains

acceptent désormais les mélanges de biodiesel jusqu'à une

teneur de 5%. L'utilisation de B5 ne devrait pas causer de problèmes

pour le système d'alimentation ou le moteur. Le B5 doit être

conforme aux spécifications du gazole, norme ASTM D975 pour être

commercialisé.

I.5.5.2 Comparaison biodiesel - gazole

Le biodiesel a des propriétés chimiques qui sont

voisines de celles du gazole. Le biodiesel est un carburant 100% renouvelable,

et contribue à réduire de manière significative les

niveaux de polluants nocifs et les émissions de gaz à effet de

serre. Le biodiesel est également plus efficient que le gazole lorsqu'on

analyse son cycle de vie total. Selon une étude récente

menée par le Département américain de l'énergie, le

rendement énergétique du biodiesel est de 280% supérieur

à celui du carburant diesel. Le biodiesel peut également apporter

une contribution significative à la sécurité

énergétique.

19

Le biodiesel a de meilleures propriétés

lubrifiantes que le gazole, ce qui améliore la durée de vie du

moteur diesel. Le biodiesel a également un indice de cétane plus

élevé, ce qui signifie qu'il a une meilleure aptitude à

l'auto-inflammation tout en réduisant le niveau de bruit du moteur.

Comme le montre le Tableau I.4 ci-dessous le point

d'éclair du biodiesel est significativement plus élevé que

le diesel (130°C comparé à 60°C pour le gazole, ce qui

en fait un carburant plus sûr). L'inconvénient majeur du biodiesel

comparé au gazole est son coût plus élevé.

Tableau I.4 : La comparaison de certains paramètres

clés pour le carburant B100 par rapport au

gazole [54].

|

Propriété

|

Diesel

|

Biodiesel (B100)

|

Unités

|

|

La norme

|

ASTM D975

|

ASTM D6751

|

|

|

Pouvoir calorifique inférieur

|

~ 129.050

|

~118.170

|

btu/gal

|

|

Viscosité cinématique à 40°C

|

1.3 - 4.1

|

1.9 -6.0

|

mm2/s

|

|

Densité à 60°C

|

0.85

|

0.88

|

kg/l

|

|

Densité

|

7.079

|

7.328

|

lb/gal

|

|

L'eau et les sédiments

|

0.05 max

|

0.05 max

|

% volume

|

|

Carbone

|

87

|

77

|

% masse

|

|

Hydrogène

|

13

|

12

|

% masse

|

|

Oxygène

|

0

|

11

|

% masse

|

|

Soufre

|

0.0015 max

|

0.0 à 0.0024

|

% masse

|

|

Point d'ébullition

|

180 - 340

|

315 -350

|

°C

|

|

Point d'éclair

|

60 - 80

|

130 - 170

|

°C

|

|

Point trouble

|

(-15) - 5

|

(-3) - 12

|

°C

|

|

Point d'écoulement

|

(-35) - (-15)

|

(-15) - 10

|

°C

|

|

Indice de cétane

|

40 - 55

|

47 - 65

|

|

|

Lubrifiant SLBOCLE

|

2.000 - 5.000

|

>7,000

|

grams

|

|

Lubrifiant HFRR

|

300 à 600

|

<300

|

microns

|

20

I.5.5 Avantages et inconvénients du

biodiesel

I.5.5.1 Avantages

Il est vrai que le biodiesel constitue une alternative

intéressante sur le plan environnemental. Son premier avantage est qu'il

pollue moins et a un bilan carbone à peu près neutre. Il peut

être aussi fabriqué à partir des déchets comme les

huiles de friture et les graisses animales, ce qui permet de régler un

problème environnemental. Un carburant qui n'aggrave pas les

émissions de gaz à effet de serre est indispensable aujourd'hui

pour la sauvegarde de notre planète, le biodiesel est facile à

manipuler et à transporter.

La viscosité plus élevée que celle du

gazole lui offre un meilleur pouvoir lubrifiant dans la chambre de combustion

réduisant le travail des frottements et l'usure des pièces

mécaniques, le biodiesel a également un indice de cétane

plus élevé, lui offre une combustion plus rapide et moins

bruyante [53].

En termes de composition chimique, le biodiesel est

essentiellement composé d'esters (éthyliques ou

méthyliques) La présence d'oxygène combinée avec

l'absence de soufre et de composés aromatiques lui offre l'avantage de

réduire les émissions d'hydrocarbures imbrûlés et

des particules ainsi que d'oxydes de soufre lors de sa combustion dans le

moteur [54].

Le biodiesel est non-toxique et se dégrade quatre fois

plus rapidement que le gazole, grâce à sa teneur en oxygène

qui améliore le processus de biodégradation. Il améliore

la performance environnementale du transport routier et il réduit les

émissions des gaz à effet de serre.

D'autre part, tous les produits générés

par les réactions chimiques lors de la production du biodiesel sont

réutilisables, soit pour d'autres réactions chimiques, soit dans

d'autres secteurs industriels. Par exemple le glycérol peut être

utilisé comme lubrifiant dans les moteurs de véhicules.

I.5.5.2 Inconvénients

À côté de ces avantages, le biodiesel

comporte quelques inconvénients comme son point de fusion, son point

trouble et point d'écoulement élevés qui rendent son

utilisation en hiver sous forme pure difficile sur les véhicules dans

les pays à climats froids.

Une solution probable de ce problème consiste à

l'utiliser sous forme de mélanges ou de le préchauffer avant son

injection au moteur, cette deuxième solution est possible sur les

moteurs stationnaires à cogénération, une troisième

solution consiste à séparer la fraction des esters

méthyliques à longues chaînes saturées qui ont des

points de fusion et des points troubles élevés.

21

Un autre problème de biodiesel est sa stabilité

lors du stockage à longue durée, en fait les liaisons doubles et

triples présentes dans les acides gras, sont instables et ont tendance

à s'oxyder ou à former des gommes.

Ce type de problème est résolu soit par

l'addition des antioxydants, soit par l'utilisation directe après la

production. La teneur en acides gras libres peut aussi conduire à des

problèmes de corrosion dans le circuit d'alimentation et d'injection des

moteurs diesel [57] si elle dépasse un certain seuil.

Aussi, il faut bien respecter les normes concernant l'indice d'acide afin

d'éviter ce type de problèmes. La présence

d'oxygène améliore la combustion du carburant mais entraîne

des températures plus élevées dans la chambre de

combustion, ce qui favorise la formation des NOx [58, 59].

Le principal inconvénient du biodiesel est lié

à son prix élevé provenant du prix des huiles

végétales constituant de 70 à 95% du prix total. Un autre

problème associé est la compétition entre l'alimentation

et la production des carburants. D'où la nécessité

d'utiliser les déchets comme matière première de

production du biodiesel (l'huile de friture usagée).

22

CHAPITRE II. NOTIONS SUR LA

MODÉLISATION

EXPÉRIMENTALE

Ce chapitre propose une approche méthodologique pour

étudier et analyser les biocarburants. Il présente les

différentes techniques et outils de modélisation utilisés

pour simuler et prédire le comportement des biocarburants, que ce soit

au niveau de leur production, de leur combustion ou de leur impact

environnemental. Le chapitre aborde également les principes de base de

la modélisation expérimentale, tels que la conception des

expériences, la collecte des données, l'analyse statistique et

l'interprétation des résultats. En mettant en avant l'importance

de la modélisation expérimentale dans le domaine des

biocarburants, ce chapitre vise à fournir aux lecteurs les connaissances

et les compétences nécessaires pour mener des études

approfondies et fiables dans ce domaine en constante évolution.

II.1 PLANS D'EXPÉRIENCES

Tout d'abord, il est primordial de comprendre certains termes

qui interviendront dans la suite de cette étude entre autres :

? Un modèle est une représentation d'un

système réel, capable de reproduire son fonctionnement. Son

principe est de remplacer un système réel en un objet ou

operateur simple reproduisant les aspects ou comportements principaux de

l'original.

? Un facteur (quantitatif ou qualitatif) est un

paramètre ou état du système étudié

(phénomène ou procédé) dont la

variation est susceptible d'en modifier le fonctionnement (ex :

température, concentration d'un réactif...). La réponse

(ou critère) du système correspond au paramètre

mesuré ou observé pour connaître l'effet des facteurs

étudiés sur le système (ex : rendement d'une

réaction...)

Les plans d'expériences permettent d'organiser au mieux

les essais qui accompagnent une recherche scientifique ou des études

industrielles [27].

Les plans d'expériences permettent d'obtenir le maximum

d'informations avec le minimum d'expériences. Pour cela, il convient de

suivre des règles mathématiques et adopter une démarche

rigoureuse [28].

Environ 80 % des applications courantes utilisent les plans

dont les facteurs prennent deux niveaux et dont le modèle

mathématique de la réponse est du premier degré. Mais il

arrive assez

23

souvent que le modèle du premier degré soit

insuffisant pour expliquer les réponses mesurées. Dans ce cas, il

faut passer à un modèle du second degré.

Il existe plusieurs types de plans du second degré,

mais ils permettent tous de trouver les mêmes surfaces de

réponse.

Pour 2 facteurs, on peut représenter la surface de

réponse dans un espace à 3 dimensions. Il y a 2 dimensions pour

les facteurs et 1 pour la réponse.

En général, l'objectif des plans du second

degré est la modélisation du phénomène.

Dans notre travail, nous avons opté pour un plan

factoriel complet. Ce plan est le plus fréquemment utilisé car il

est simple et rapide à mettre en oeuvre, on le note par 2K

où le 2 correspond aux niveaux maximal et minimal qui délimitent

le domaine d'étude d'un facteur Z et k représente le nombre des

facteurs étudiés.

Pour un plan factoriel complet à k facteurs, le nombre

total d'expériences est noté :

|

Exemples :

? Si k = 2, N =

? Si k = 3, N =

? Si k = 4, N =

? Si k = 5, N =

|

22

23

24

25

|

N = 2K

= 4 essais = 8 essais = 16 essais = 32 essais

|

|

?

|

Etc.

|

|

|

L'étude a été réalisée sur

base d'un plan factoriel utilisant un plan factoriel complet à 3

variables et deux niveaux, qui a abouti à 10 expériences dont

deux étaient au centre. Le Tableau II.1 montre les

variables analysées dans l'expérience et leurs niveaux :

Tableau II.1 : Les niveaux de facteurs pour le plan

factoriel complet.

|

Niveau

|

-1

|

0

|

+1

|

|

Concentration de catalyseur (g)

|

M1

|

M2

|

M3

|

|

Temps de réaction (min)

|

t1

|

t2

|

t3

|

|

Rapport molaire

|

RM1

|

RM2

|

RM3

|

Les facteurs variables et leurs valeurs utilisés pour

l'optimisation de processus de transestérification étaient les

suivants : (a) rapports molaires éthanol : huile de 3 :1 ; 4.5 :1 et 6

:1 ; (b) des concentrations de catalyseur de 3% ; 4% et 5% par rapport à

la masse de l'huile initiale et (c) des temps de réaction de 45 ; 60 et

75 minutes.

24

Les conditions opératoires appliquées dans les

expériences étaient les suivantes : (a) température de

réaction 65°C et (b) masse de l'huile 138.3gr.

Volume de l'huile utilisée = 150ml dHU =

0.922gr/cm3

mHU = volume de l'huile utilisée X dHU

mHU = 150 × 0.922

mHU = 138.3gr d'huile usagée

|

% (m /m) =

|

msoluté

|

× 100

|

|

msolution

|

II.2 MODÉLISATION MATHÉMATIQUE

On choisit a priori une fonction mathématique qui relie

la réponse aux facteurs. On prend un développement limité

de la série de Taylor-Mac Laurin. Les dérivées sont

supposées constantes et le développement prend la forme d'un

polynôme de degré plus ou moins élevé :

Y = a0 + ?aiXi + ?aijXij + ?

+ ?aiiXii +

Avec :

Y : la réponse ou la grandeur d'intérêt.

Elle est mesurée au cours de l'expérimentation et elle est

obtenue avec une précision donnée.

Xi : représente le niveau attribué au facteur i

par l'expérimentateur pour réaliser un essai. Cette valeur est

parfaitement connue. On suppose même que ce niveau est

déterminé sans erreur (hypothèse classique de la

régression).

a0, ai, aii, aij sont les coefficients du modèle

mathématique adopté a priori. Ils ne sont pas connus et doivent

être calculés à partir des résultats des

expériences.

L'intérêt de modéliser la réponse

par un polynôme est de pouvoir calculer ensuite toutes les

réponses du domaine d'étude sans être obligé de

faire les expériences. Ce modèle est appelé «

modèle postulé » ou « modèle a priori »

[64].

II.2.1 SYSTEME D'EQUATIONS

Chaque point expérimental permet d'obtenir une valeur

de la réponse. Cette réponse est modélisée par un

polynôme dont les coefficients sont les inconnues qu'il faut

déterminer. À la fin du plan d'expériences, on a un

système de n équations (s'il y a n essais) à p inconnues

(s'il y

La matrice d'expérience reprend les conditions

expérimentales en unité codée (VCR). Les valeurs

réelles sont reprises ans un plan d'expérience.

25

a p coefficients dans le modèle choisi a priori). Ce

système s'écrit d'une manière simple en notation

matricielle :

Y = Xa + e

Avec :

Y est le vecteur des réponses.

X est la matrice de calcul ou matrice du modèle, qui

dépend des points expérimentaux

choisis pour exécuter le plan et du modèle

postulé.

a est le vecteur des coefficients.

e est le vecteur des écarts.

Ce système possède un nombre d'équations

inférieur au nombre d'inconnues. Il y a n équations

et p + n inconnues. Pour le résoudre, on utilise une

méthode de régression basée sur le critère

des moindres carrés. On obtient ainsi les estimations des

coefficients que l'on note : â.

Le résultat de ce calcul est :

â = (tXX)-1 tXY

Formule dans laquelle la matrice tX est la matrice

transposée de X. De nombreux logiciels

exécutent ce calcul et donnent directement les valeurs des

coefficients [64].

II.3 PLAN FACTORIEL COMPLET À DEUX

NIVEAUX

Un plan factoriel est un type de plan d'expérience qui

permet d'étudier les effets que plusieurs facteurs peuvent avoir sur une

réponse.

Ce plan est celui qu'il faut utiliser pour rechercher les

facteurs agissant sur une réponse mesurée. C'est le plu simple

à interpréter et il présente le meilleur rapport

coût/efficacité

Sa notation est 2k où le chiffre 2

correspond au niveau maximal et au niveau minimal, qui délimite le

domaine d'étude d'un facteur X, et la lettre k représente le

nombre des facteurs étudiés.

Pour un plan factoriel complet de 3 facteurs à 2

niveaux, 3 facteurs à 2 niveaux définissent 8 conditions

expérimentales, soit 8 essais s'il n'est pas prévu de

répétitions. Le modèle mathématique de ce plan est

de la forme [64] :

Y = A0 + A1X1 + A2X2 +

A3X3 + A12X1X2 + A13X1X3 + A23X2X3

+ A123X1X2X3 + e

II.3.1 Matrice d'expérience

26

C'est ainsi que notre plan d'expériences a

été conçues en partant de la littérature

précédente.

Tout d'abord, il est important de connaitre qu'une matrice

d'expérience est le plan d'expérience en unité

codée.

Le Tableau II.2 montre la matrice

d'expériences en unité centrée réduite

Tableau II.2 : Matrice d'expérience en unité

centrée réduite.

|

Essais

|

Pourcentage du

catalyseur (X1)

|

Ratio huile :

alcool (X2)

|

Temps de la

réaction (X3)

|

Réponses

|

|

1

|

-1

|

-1

|

-1

|

Y1

|

|

2

|

+1

|

-1

|

-1

|

Y2

|

|

3

|

-1

|

+1

|

-1

|

Y3

|

|

4

|

+1

|

+1

|

-1

|

Y4

|

|

5

|

0

|

0

|

0

|

Y5

|

|

6

|

0

|

0

|

0

|

Y6

|

|

7

|

-1

|

-1

|

+1

|

Y7

|

|

8

|

+1

|

-1

|

+1

|

Y8

|

|

9

|

-1

|

+1

|

+1

|

Y9

|

|

10

|

+1

|

+1

|

+1

|

Y10

|

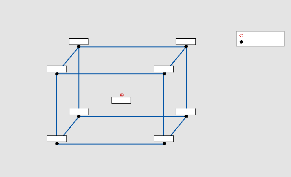

La figure II.2 nous donne les domaines expérimentaux pour

3 facteurs et pour 2 facteurs.

-1

1

Ratio molaire

Graphique en cube (moyennes ajustées) de

Rendements

79,065

89,237

-1

94,390

76,492

Catalyseur

82,873

79,254

Temps de la reaction

87,306

1

-1

79,127

74,354

1

Point central

Point factoriel

Figure II.1 : Le domaine expérimental de nos

études.

27

CHAPITRE III. MATÉRIELS ET

MÉTHODE

Ce chapitre est une section essentielle d'un rapport de

recherche, car il décrit en détail les procédures et les

outils utilisés pour mener l'étude. Ce chapitre permet aux

lecteurs de comprendre comment l'étude a été menée

et de juger de la validité des résultats obtenus.

III.1 PRÉSENTATION DES MATIÈRES

PREMIÈRES III.1.1 Oxyde de fer (III)

L'oxyde de fer (III), également appelé oxyde

ferrique et sesquioxyde de fer, est le composé chimique de formule

Fe2O3, où le fer a le nombre d'oxydation +III.

L'oxyde de fer III est connu pour sa capacité à

catalyser la réaction de transestérification de manière

efficace, favorisant la conversion des triglycérides en esters

éthyliques ou méthyliques, principaux composants du biodiesel. La

surface spécifique du sesquioxyde de fer influence directement sa

capacité à absorber les réactifs et à fournir des

sites actifs pour la catalyse. Une surface spécifique plus

élevée peut généralement augmenter

l'efficacité du catalyseur.

Ce catalyseur présente généralement une

bonne stabilité et durabilité, ce qui en fait un choix attrayant

pour les applications industrielles à grande échelle mais

également à l'échelle laboratoire.

Il est souvent sous forme de poudre ou de particules, ce qui

facilite sa manipulation dans les réacteurs de

transestérification.

Comparé à d'autres catalyseurs, le sesquioxyde

de fer est généralement économique, ce qui en fait un

choix rentable pour les processus de production du biodiesel.

III.1.2 Huile de soja

L'huile de soja utilisée pour la réaction est

une huile de friture usagée obtenue localement dans la ville de

Lubumbashi dans diverses habitations. Le tableau III.1 suivant indique les

caractéristiques physico-chimiques de l'huile de soja classique selon

différents auteurs.

Le Tableau III.1 représente la

composition de l'huile de soja en acide gras :

L'huile SOYOLA est essentiellement constituée du soja

à 100%, sa composition chimique est reprise dans le Tableau

III.1.

28

Tableau III.1 : Composition de l'huile de soja en acide

gras.

|

Acides gras

|

Symbole

|

Pourcentage en acide gras

|

|

Acide palmitique

|

C16 :0

|

7 à 12

|

|

Acide stéarique

|

C18 :0

|

2 à 5,5

|

|

Acide oléique

|

C18 :1

|

20 à 50

|

|

Acide linoléique

|

C18 :2

|

35 à 60

|

|

Acide arachidique

|

C20 :1

|

1

|

|

Acide gadoléique

|

C20 :1

|

1

|

|

Acide béhénique

|

C22 :0

|

0,5

|

L'huile de soja est riche en acide linoléique (50%) et

en acide oléique (24%) et comprend 15% d'acides gras saturés. La

présence de 7% d'acide linolénique la rend très fragile

à la chaleur et on doit l'utiliser uniquement que pour les

assaisonnements (à froid) [60 ; 61].

III.1.3 Éthanol

De la classe des alcools primaires, l'éthanol de

formule CH3-CH2OH à usage des boissons et usage industriel, est obtenu

par fermentation de solutions sucrées, naturelles (jus de raisin, canne

à sucre, etc.) ou artificielles (hydrolyse de l'amidon). La majeure

partie de l'éthanol à usage industriel est

synthétisé à partir de l'éthanal ou de

l'éthylène issu du pétrole.

L'éthanol a une température de fusion de -

114,1°C, une température d'ébullition de 78,3°C et une

densité de 0,789 à 20°C [62].

L'éthanol est plus soluble mais moins réactif

que le méthanol ce qui a un impact positif sur le rendement mais

négatif sur la vitesse [63] lors des réactions

de transestérification.

III.2 PRODUCTION DU BIOCARBURANT III.2.1

Échantillonnage

La matière première qui a servi à notre

étude est un échantillon obtenu en mélangeant des

équivolumes d'huiles de friture usagées (de la marque SOYOLA)

collectées auprès de trois restaurants de la ville de Lubumbashi

et deux habitations au quartier Gambella II toujours dans la capitale

cuprifère.

29

Calcul des masses de l'éthanol et du

catalyseur

La quantité de l'éthanol à utiliser pour

chaque expérience est déterminée en utilisant

l'équation III.1 suivante :

mEtOH = MEtOH X rapport

mhuile Mhuile

Équation III.1 : Calcul de la masse de

l'éthanol.

Avec :

MEtOH : masse molaire de l'éthanol = 46,068 g/mol

Mhuile: masse de l'huile (utilisée pour chaque

expérience) = 138,3g

Mhuile : Masse molaire de l'huile (g/mol)

Rapport : ratio molaire EtOH/huile

La masse du catalyseur à utiliser pour chaque

expérience est calculée en fonction du

pourcentage de celui-ci par rapport à la masse d'huile

(138,3 g) suivant l'équation III.2 ci-

dessous :

(mhuile X %cat)

Équation III.2 : Calcul de la masse du

catalyseur.

Le Tableau III.2 suivant résume les

conditions opératoires choisies pour les expériences

menées :

Tableau III.2 : Conditions opératoires choisies pour

les expériences.

|

% Catalyseur

Fe2O3

|

Masse du

catalyseur (g)

|

Ratio molaire

EtOH : huile

|

Masse de

l'éthanol (g)

|

Temps de la

réaction (min)

|

|

3

|

4,149

|

3 : 1

|

21,666

|

45

|

|

4

|

5,532

|

4,5 : 1

|

32,499

|

60

|

|

5

|

6,915

|

6 : 1

|

43,332

|

75

|

III.2.2 Synthèse du biodiesel

L'appareil utilisé durant nos expériences, consiste

en un réacteur en verre de 1 L de capacité, muni d'un

réfrigérant, et d'un thermomètre. Le réacteur est

immergé dans un bain marie qui est chauffé à l'aide d'une

plaque chauffante avec agitation magnétique.

Les étapes suivantes ont été suivies pour la

production de nos échantillons :

30

· Mettre à chauffer un bain marie sur une plaque

chauffante ;

· Immerger le réacteur dans le bain marie ;

· Introduire 150 ml de l'huile de friture usagée et

mettre en route le chauffage ;

· Dissoudre le catalyseur dans un peu d'alcool

jusqu'à dissolution totale pour obtenir un mélange

homogène ;

· Le mélange homogène obtenu sera

versé dans le ballon contenant l'huile de friture chaude ;

· Le mélange est agité à l'aide du

barreau magnétique préalablement introduit dans le ballon (600

tr/min) tout en chauffant jusqu'à la température de consigne ;

· Maintenir la température consigne pendant les

minutes choisies (45, 60 et 70) puis arrêter la réaction.

Il est nécessaire de rappeler que l'oxyde ferrique et

l'éthanol ne réagissent pas directement ensemble pour former du

biodiesel.

a. La phase de séparation

À la fin de la réaction, le contenu du ballon

sera versé dans une ampoule à décantation et laisser au

repos pour quelques heures. Durant ce temps-là, la glycérine qui

est immiscible avec les esters se dépose au fond de l'ampoule en gardant

la majorité de catalyseur. La phase supérieure contenant les

esters ou le biodiesel contenant des traces d'alcool, sera

récupéré.

b. Étape de neutralisation

Après récupération du biodiésel,

ce dernier sera neutralisé avec une solution d'acide acétique

jusqu'à pH neutre. Le pH est contrôlé à l'aide de

papier pH.

c. Étape de lavage ou purification

L'étape de lavage de biodiesel est destinée

à éliminer les impuretés du biodiesel telles que la

glycérine résiduelle et l'excès de l'éthanol, les

traces du catalyseur, savons et sels formés par le catalyseur. Le lavage

se fait en ajoutant l'eau au biodiesel dans une ampoule à

décantation. Agiter d'une manière à créer un vortex

pour assurer un rinçage optimal, et répéter cette

étape jusqu'à ce que l'eau de lavage soit claire.

d. Étape de distillation

Pour éliminer les traces d'alcool et les

quantités d'eaux restantes pendant le lavage, l'étape de

distillation est primordiale pour améliorer les caractéristiques

du biodiesel obtenu.

La distillation consiste à chauffer

l'échantillon lentement jusqu'à température

d'ébullition de l'eau, ainsi on s'assure que l'eau et l'éthanol

sont évaporés (Téb de l'éthanol = 78°C).

31

III.2.3 Protocol expérimental

Nous avons réalisé 10 expériences. Elles

ont toutes été réalisées suivant le même

protocole en faisant varier les concentrations du catalyseur, du temps de

réaction et du rapport molaire et en fixant la température de la

réaction à 65°C [39]. Les étapes

suivies sont décrites dans ce qui suit.

III.2.3.1 Prétraitement de l'huile

usagée

a. Filtration

Afin d'éliminer les impuretés solides contenus

dans l'huile usagée, celle-ci a été, dans un premier

temps, filtrée à l'aide d'une passoire, et cela quatre fois pour

éliminer en grande majorité toutes les particules solides.

b. Séchage

La présence d'eau dans l'huile diminue le rendement de

la synthèse, d'où la nécessité de sécher

l'huile avant la réaction en utilisant un agent desséchant, dans

notre cas nous avons utilisé une solution de sulfate de sodium

(Na2SO4).

III.2.3.2 Préparation du mélange

catalyseur/alcool

Une masse du catalyseur est pesée sur un verre de

montre. Le catalyseur est dissout dans un volume adéquat

(Équation III.1) de l'éthanol sous agitation

magnétique et chauffage modéré.

III.2.3.3 Réaction de

transestérification

La solution éthanolique de catalyseur obtenue est

ajoutée à l'huile préchauffée dans un ballon

à la température T de la réaction (Tableau

III.2). La durée de la réaction est variée pour

toutes les expériences. Un montage de chauffage à reflux

thermostaté est utilisé tout en assurant une agitation

magnétique et en contrôlant la température pour la

maintenir constante à 65°C.

III.2.3.4 Purification du biocarburant

a. Décantation

Après la formation des esters au cours de la

transestérification, une étape de décantation du

mélange hétérogène est nécessaire. En effet,

la réaction génère deux nouveaux produits, le

glycérol et le biodiesel. Le glycérol de (couleur marron

foncé) plus dense que le biodiesel se condense dans la partie basse. Les

deux phases peuvent être séparées en soutirant le

glycérol par le bas de l'ampoule à décanter.

32

b. Lavage

Le biodiesel obtenu doit être lavé afin

d'éliminer l'excès d'alcool et de catalyseur résiduels.

Pour cela, le biodiesel est placé dans une ampoule à

décanter puis un volume de 40 ml d'eau distillée est

additionné lentement. Cette opération est délicate, elle

doit être réalisée avec le moins d'agitation possible au

risque de provoquer la formation d'une émulsion qui diminuerait le

rendement de la synthèse.

III.3 CARACTÉRISATION PHYSICO-CHIMIQUE DES

BIOCARBURANTS

III.3.1 Analyses chimiques

III.3.1.1 Indice d'acide

a. Principe

Il s'agit de dissoudre la matière grasse dans de

l'éthanol chaud neutralisé, puis titrer les acides gras libres

(AGL) présents au moyen d'une solution titrée de KOH en

présence de phénolphtaléine comme indicateur

coloré.

b. Mode opératoire

Pour réaliser ce test, une solution de KOH

éthanolique (0,1 M) et 50 ml de solvant constitué d'éther

di-éthylique et d'éthanol dans des proportions de volume à

volume sont préparées au préalable.

La prise d'essai est mise en solution dans 12,5 ml d'un

mélange d'éthanol et d'éther di-éthylique auquel

sont ajoutés quelques gouttes de phénolphtaléine puis

dosé par la solution basique d'hydroxyde de potassium à 0,1M

jusqu'à l'apparition d'une couleur rose persistante.

L'indice d'acide est calculé par l'équation IV.3

suivante :

IA =

V X 56,1 X N

m

Équation III.3 : Calcul de l'indice d'acide.

Avec :

56,1 : Masse molaire de KOH

V : Volume de KOH en ml

N : Concentration de la solution de KOH (0,1mole /l)

m : masse de la prise d'essai en g.

33

III.3.1.2 Indice de saponification

a. Principe

Un excès d'hydroxyde de potassium dans un alcool est

chauffé avec un échantillon de corps gras solubilisé dans

un solvant jusqu'à saponification complète. L'excès

d'alcalin est ensuite titré avec une solution d'acide chlorhydrique.

b. Mode opératoire

Deux solutions de KOH à 0,5 M et de HCl à 0,5 M

sont préparées au préalable.

Une masse d'un gramme du corps gras pesée dans un

bécher est solubilisée dans 12,5 ml du même solvant

utilisé pour l'indice d'acide, puis 25 ml de KOH (0,5 M) sont

ajoutés en prenant soin de maintenir une bonne agitation. Cette solution

du corps gras est placée dans un bain marie bouillant pendant 45

à 60 minutes. À l'issu de cette étape, la solution est

refroidie puis 2 à 3 gouttes de phénolphtaléine lui sont

additionnées.

Nous notons ici qu'un essai à blanc (sans le corps

gras) est traité dans les mêmes conditions. L'excès de

potasse est ensuite dosé par la solution de l'acide chlorhydrique (0,5

M) sous agitation magnétique jusqu'au virage ou à la

décoloration de la phénolphtaléine aussi bien pour la

solution de biocarburant que de l'essai à blanc.

Les volumes d'HCl utilisés pour les divers essais ont

permis grâce à l'équation IV.4 suivante de calculer les

indices de saponification correspondant.

|

IS =

|

V0-V

|

X CHCl X 56,1

|

|

m

|

|

Équation III.4 : Calcul de l'indice de

saponification.

Avec :

V0 : Volume en ml de HCl utilisé pour l'essai à

blanc

V : Volume en ml de HCl utilisé pour l'échantillon

à analyser

m : Masse du corps gras

CHCl : Concentration de la solution de HCl

56,1 : Masse molaire de KOH

III.3.1.3 Indice d'iode

a. Principe

C'est la quantité en grammes d'iode fixée par

addition par 100g de matière grasse en solution

chloroformique (les doubles liaisons des acides gras

insaturés sont capables de subir une

réaction d'addition soit avec I2, soit avec d'autres

halogènes). L'indice d'iode fournit un moyen

pour mesurer le degré d'insaturation de la matière

grasse.

34

b. Mode opératoire

Dissoudre 0,5 g de l'huile dans 10 ml de chloroforme, puis

dans 12,5 ml du diiode (I2) 1N et les mettre dans un erlenmeyer et bien fermer

le récipient, ensuite mettre ce mélange à l'abri de la

lumière pendant deux heures. Au terme de cette durée, on ajoute

10 ml d'une solution d'iodure de potassium (KI) à 50% et 10 ml d'eau

distillée sont ajoutés. Titrer cette solution avec le thiosulfate

en présence de l'empois d'amidon.

L'indice d'iode est calculé par l'équation IV.5

suivante :

II =

m

Équation III.5 : Calcul de l'indice d'iode.

(V1 - V2) X C

Avec :

II : Indice d'iode

C : Concentration de la solution de Na2S2O3 utilisée 1N

V1 : Volume de la solution de Na2S2O3 versée pour l'essai

à blanc (ml)

V2 : Volume de la solution de Na2S2O3 versée pour la prise

d'essai (ml) m : masse de la prise d'essai

III.3.2 Analyses physiques

III.3.2.1 Densité

Pour déterminer la densité du biodiesel produit,

nous avons pesé l'éprouvette vide puis, nous avons

prélevé 45 ml du biodiesel dans la même éprouvette.

Ensuite, nous avons pesé l'éprouvette contenant le biodiesel

à l'aide d'une balance de précision. Enfin, nous avons

prélevé 45 ml d'eau dans une éprouvette où nous

avons pesé cette éprouvette contenant de l'eau.

Nous avons déterminé la densité du

biodiesel en faisant le rapport entre la masse du biodiesel et celle de

référence (eau) par la formule suivante :

méch

d=

mréf

Équation III.6 : Calcul de la

densité.

Avec :

d : densité

méch : masse de l'échantillon (biodiesel) en g

mréf : masse de référence (eau) en g

35

III.3.2.2 Viscosité

Pour réaliser cette analyse, nous avons pesé

l'éprouvette graduée vide puis nous avons prélevé

25 ml du biodiesel dans la même éprouvette où nous avons

encore pesé l'éprouvette contenant l'échantillon à

l'aide d'une balance de précision. Nous avons pesé la bille en

acier, ensuite introduit cette bille en acier de diamètre connu à

l'aide d'un pied à coulisse dans une éprouvette contenant 25 ml

du biodiesel, puis nous avons chronométré le temps de parcours de

la bille dans l'éprouvette. Après, nous avons mesuré la

distance parcourue par la bille dans l'éprouvette à l'aide d'un

pied à coulisse tout en mesurant également le diamètre de

l'éprouvette.

La viscosité du biodiesel est calculée par la

formule de Stokes suivante :

|

ç =

|

ñbille - ñbiodiesel × vbille

× g × 6ð × r × v

|

1 ë

|

Équation III.7 : Calcul de la viscosité par

la formule de Stokes.

Or ë=(1+2,1× R)

Avec :

ç : viscosité dynamique en kg/m.s

ñ : masse volumique en kg/m3

Vbille : volume de la bille en m3

g : accélération de la pesanteur en

m/s2

r : rayon de la bille en m

v : vitesse parcourue par la bille dans l'éprouvette en

m/s

R : rayon de l'éprouvette en m

X : constante de Stokes

36

CHAPITRE IV. ANALYSE ET INTERPRÉTATION DES

RÉSULTATS

Dans ce chapitre, nous aborderons l'analyse et

l'interprétation des résultats obtenus à la suite de notre

étude ou de notre recherche. Nous examinerons les données

collectées, les méthodes statistiques utilisées pour les

analyser, et les conclusions que nous pouvons en tirer.

Ensuite, nous discuterons des résultats obtenus et de

leur signification. Nous mettrons en évidence les tendances

observées, les corrélations entre variables, et toute autre

information importante qui ressort de notre analyse. Nous soulignerons

également les limites de notre étude et les possibles biais qui

pourraient avoir influencé nos résultats.

|