III-4. Implantation du projet

Généralement, il est préférable

que la mise en place du groupe turboalternateur soit le plus proche possible du

réseau vapeur (barillets) et de la station électrique, ceci afin

de réduire les coüts d'investissement relative au raccordement de

la turbine au réseau vapeur et du couplage de l'alternateur au

réseau électrique.

En termes de sécurité et

d'accessibilité, l'endroit choisi répond aux recommandations de

sécurité au sein de la SAMIR; il est largement spacieux pour

permettre aux opérateurs d'effectuer le suivi, le contrôle et la

maintenance.

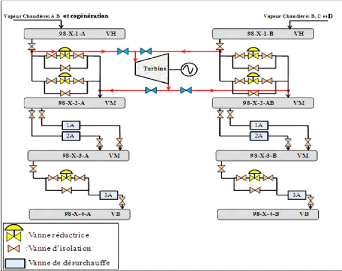

Figure 6.15: Implantation de la

turbine à vapeur

IV. Amélioration de la cogénération

IV-1.Changement des filtres de gazoline

Dans le circuit diesel de l'unité de

cogénération, le combustible à basse pression, venant du

système d'alimentation, passe par le filtre basse pression (strainer)

avant de parvenir à la pompe à combustible. Normalement, le

combustible fourni au système de la turbine est propre. Cependant, le

filtre basse pression est prévu pour éviter que toute particule

pouvant se trouver dans le système puisse passer et ainsi endommager ou

affecter le bon fonctionnement de la vanne d'admission et d'arrêt et de

la pompe à combustible.

Le filtrage est assuré par un élément en

papier plissé de 5 microns.

Au démarrage de l'unité de

cogénération le combustible était le gasoil 10000 ppm, ce

dernier avec la forte concentration du soufre et d'impuretés qu'il

contient entarte et endommage rapidement les filtres.

Aujourd'hui avec l'utilisation du gasoil 50 ppm, la

longévité des filtres est plus grande, cependant pour

éviter tout TRIP de l'unité de cogénération

dû à une pénétration des particules contaminantes

dans la pompe ou le diviseur de débit, il faut penser à un

changement des filtres.

Un filtre à gazole colmaté peut provoquer des

"trous" dans l'alimentation pouvant aller jusqu'à une coupure

complète de l'arrivée du carburant et l'arrêt de

l'unité.

? Quand changer le filtre à gazole

?

Les filtres du gasoil doivent être changés selon

les préconisations du constructeur ou

· Au moins une fois par six mois

· Quand la perte de charge atteint 1,5 bar.

IV-2 Lavage off-line

Le système de lavage hors ligne

(OFF-LINE) est utilisé pour nettoyer les compresseurs fortement

encrassés. Cependant ce lavage diminue les performances de

l'unité de cogénération en augmentant le débit du

gasoil nécessaire pour produire la même puissance active et le

même débit de vapeur en cas de non lavage et engendre des charges

supplémentaires qu'on peut optimiser en arrétant ce lavage.

Ci-après un calcul du manque à gagner en cas

d'arrêt de lavage :

Pendant le lavage, la quantité du gasoil nécessaire

augmente, soit :

Q1 2,13 Kg de gasoil / s (sans injection

d'eau)

Q2 2,15 Kg de gasoil / s (avec injection

d'eau)

La différence de ces deux quantités donne la

quantité Q du gasoil à optimiser :

Q = Q2 - Q1 = 0,02 Kg/s = 0,072 T/h

Soit Q = 51,84 T/ mois

Sachant que le prix du gasoil a atteint 6000 DH/ T en Avril 2010,

Donc la perte constatée du gasoil est :

Le lavage nécessite l'injection d'eau avec un débit

de 6,55 T/h, soit 4716 T/mois

Sachant que le prix de l'eau déminéralisée

est calculé auparavant (chapitre 4) et égal 14 DH/

m3.

Donc la perte constatée en eau

déminéralisée est :

Donc la perte totale constatée en cas de lavage sur un

bénéfice envisageable est :

Synthèse :

Sans lavage, on peut réduire la consommation du gasoil et

celle de l'eau déminéralisée, tout en gagnant

jusqu'à 377 000 DH par mois, Soit une optimisation annuelle de 4,5

MDH.

Remarque :

Malgré son coût, le lavage off-line a un

intérêt écologique et environnemental, il permet ainsi de

réduire les rejets de la turbine en NOx contenus dans les fumées

d'échappement.

Donc avant d'appliquer cette solution, il faut s'assurer qu'en

cas d'arrêt lavage, les émissions en NOx de l'unité de

cogénération respectent les normes exigées.

0 MW

|