III-2. Calcul de la turbine à vapeur

Les différentes étapes à suivre pour le

dimensionnement sont :

· L'évaluation du besoin en énergie.

· Le dimensionnement du cycle de HIRN (annexe 6) qui est

l'outil principal de notre méthode.

? Evaluation des besoins en vapeur (annexe

7)

Avec le démarrage du projet UPGRADE, La production

totale de la vapeur haute pression dans la centrale thermoélectrique II

et la nouvelle unité de cogénération est

évaluée à un débit horaire moyen de 166 T/h de

vapeur produite.

La consommation de la vapeur HP dans la raffinerie est repartie

de la manière suivante :

- Pour l'unité reforming II, sa moyenne de consommation

est 8,2 TVH/h.

- Pour l'unité de déparaffinage des huiles, sa

moyenne de consommation est 10,75 TVH/h. - Pour le nouveau projet UPGRADE sa

consommation en complément de vapeur HP par la CTE II dépend des

régimes de marche des unités en fonctionnement

Les différents cas de figure décrite par le

concepteur du projet sont résumés dans le tableau :

Tableau 6.12 : Compléments de vapeur

à fournir aux unités Upgrade:

|

Capacité opérationnelle de

l'unité

|

Unites

|

Cas 1

|

Cas 2

|

Cas 3

|

Cas 4

|

Cas 5

|

Cas 6

|

Cas 7

|

Cas 8

|

Cas 9

|

Unité 31-VDU 3

|

100%

|

100%

|

100%

|

100%

|

100%

|

100%

|

100%

|

80%

|

0%

|

Unité 33-Dist Hydrotreater

|

100%

|

100%

|

0%

|

100%

|

100%

|

75%

|

75%

|

0%

|

0%

|

Unité 34-Hydrocracker (Fiouls)

|

100%

|

0%

|

0%

|

100%

|

100%

|

95%

|

95%

|

0%

|

0%

|

Unité 36-Hydrogen Prod Unit

|

100%

|

100%

|

100%

|

100%

|

100%

|

82%

|

82%

|

0%

|

0%

|

Unité 37-Amine Regen

|

100%

|

100%

|

100%

|

100%

|

100%

|

100%

|

100%

|

40%

|

0%

|

Unité 38-SWS

|

100%

|

100%

|

100%

|

100%

|

100%

|

100%

|

100%

|

0%

|

0%

|

Unité 39-SRU

|

58%

|

58%

|

58%

|

58%

|

58%

|

55%

|

55%

|

0%

|

0%

|

Complément vapeur HP (T/h) à fournir par la CTE

II à l'UPGRADE

|

15.4

|

37.7

|

35.7

|

27

|

10.7

|

40.2

|

25.4

|

74

|

80.6

|

|

Pour le complément de vapeur HP à fournir aux

installations du projet UPGRADE, il est estimé en moyenne à 27

T/h dans l'état de marche normale où l'unité

d'hydrocrackage est en fonctionnement. C'est la valeur qu'on va

considérer par la suite dans le dimensionnement de la turbine à

vapeur.

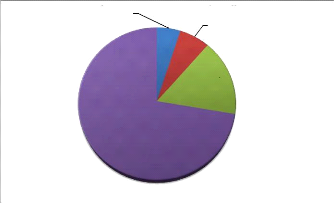

La figure suivante représente la répartition de la

consommation de vapeur VH dans la SAMIR

Converti en

VM (72%)

Reforming

(5%)

Upgrade

(16%)

Déparaffinage

des huiles

(7%)

Figure 6.11: Répartition

de la consommation de vapeur HP

D'après la figure on constate clairement qu'une

quantité minoritaire de la vapeur HP produite est utilisé

à l'état VH (environ 28% de la production totale) dans les

unités reforming II, le déparaffinage des huiles et le projet

Upgrade tandis que la quantité majoritaire (72% de la production totale)

est convertie en vapeur moyenne pression dans les vannes réductrices.

La moyenne de la demande mensuelle en vapeur moyenne pression

est évaluée à 76270 tonnes avec un débit massique

moyen de 106 (T/h).

? Calcul de la turbine à

vapeur

Afin de faciliter le dimensionnement de la turbine à

vapeur, nous allons procéder dans à la modélisation du

système de production de la vapeur HP (Ghaudières GTE II,

platforming II et chaudière de récupération) par une

chaudière équivalente dont la production est acheminé vers

le réseau de vapeur HP puis à la turbine à vapeur.

Le débit horaire équivalent de la vapeur HP de

cette chaudière est

Q équivalent =166-8,2-10,75-27 = 120

T/h

Avec une pression de 40 bars et une température de

400°G.

Les éléments importants de notre cycle de HIRN

(annexe 6) sont: La turbine à vapeur, la chaudière, la pompe, et

le condenseur.

Les chaudières et les pompes de circulations sont des

éléments déjà existants dans l'installation et dont

les caractéristiques techniques sont déjà définies,

et pour le condenseur on a une turbine à vapeur à contre pression

donc on n'a pas besoin d'un condenseur. Il nous reste alors à

dimensionner la turbine à vapeur.

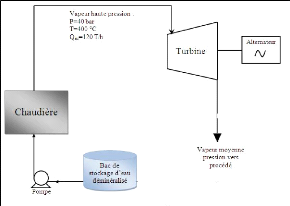

La figure suivante, représente le schéma

simplifié d'un processus de cogénération avec turbine

à vapeur.

Figure 6.12: Processus de

production OfKCMKUICIV vapIKr. Hypothèse de dimensionnement

:

· Le régime est considéré stationnaire

;

· La transformation est supposé adiabatique ;

· La turbine est à réaction avec une vitesse

de la vapeur d'entrée est égale à la vitesse de sortie

;

· Les pertes de charge sont négligées.

ü Bilan massique

La conservation de la masse permet d'écrire :

mh1 = mh2

m:h Désigne le débit massique de la vapeur.

1 : entrée de la turbine.

2 : sortie de la turbine

ü Bilan énergétique

L'énergie qui entre dans la turbine est égale

à la somme de l'énergie qui sort de la turbine et de

l'énergie accumulée dans la turbine.

L'énergie qui entre dans le système est la

vapeur haute pression, et l'énergie qui sort est constitué du

travail échangé avec le milieu extérieur au moyen de

l'arbre et l'énergie thermique contenue dans la vapeur moyenne pression

sortante de la turbine.

Appliquons l'équation de conservation d'énergie

:

Enérgie Transf ert Energ ie

Accumulation} + sortante de -- à la entrante

dans

la turbine surface la turbine

Ce qui est traduit en dérivant par rapport au temps pour

passer aux puissances échangées par :

d(U + Ec + Ep)

+ m 2(u2 +

dt

2 + gz2) = Q - W + m 1 u1 +

V1 2

2 + gz1)

V22

Avec :

U : L'énergie interne.

Ec : L'énergie cinétique due au

mouvement de la vapeur.

Ep : L'énergie potentielle due au champ des forces. En

général, il s'agit du champ de force de la pesanteur.

?? : La puissance thermique échangée.

?? : La dérivée du travail échangé

lors de la transformation

Avec les hypothèses cités auparavant et selon le

bilan massique et énergétique on trouve que la puissance

mécanique échangée est donnée par :

?? = ?? (????- ????)

Avec :

?? : La puissance mécanique présente sur l'arbre de

la turbine.

?? : Le débit massique de la vapeur d'eau passant à

travers la turbine.

H1 et H2 : sont respectivement l'enthalpie de la vapeur entrant

et sortant de la turbine.

1' Rendements de la turbine à vapeur

Le rendement Isentropique : ?? = 80%

Le rendement Mécanique-électrique : ?? = 96%

Ces rendement ont été choisi selon la technologie

des turbines à vapeur actuellement disponible sur le marché,

elles présentent des rendements voisines de celui choisis ci-dessus.

1' Détermination des caractéristiques de la

vapeur MP

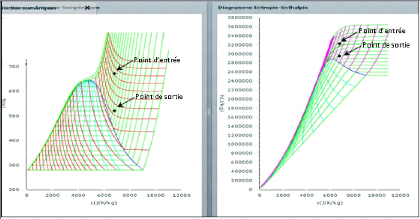

En se servant du diagramme de Mollier (diagramme H-S) ou du

logiciel STEAMTAB donnant les caractéristiques de l'eau à

l'état liquide et vapeur selon sa température et sa pression, on

détermine l'enthalpie et l'entropie de la vapeur HP entrant dans la

turbine :

Enthalpie de la vapeur à l'entré de la turbine :

H1=3241,47 Kj/Kg

Entropie de la vapeur à l'entré de la turbine :

S1=6771,36 J/Kg/°C.

On suppose que la transformation dans la turbine soit

isentropique, ce qui nous permettra de construire le point de sortie de la

turbine sur le diagramme (S-T) figure (6.13) :

Les caractéristiques de la vapeur à la sortie de la

turbine sont :

Figure 6.13: Point d'entrée

et de sortie de la turbine sur les diagrammes (T-S) et (H-S).

Détermination de la puissance électrique

du turboalternateur Apres détermination de point de sortie de

la turbine on a :

AH????éor??????e = H1 -- H2 = 337,17 KJ/Kg

Le rendement isentropique de la turbine est ì=80%

Donc : AHrée?? = II X AH????éor??????e = 269,73

Kj/Kg

Le travail de détente isentropique au niveau de la turbine

permet de calculer la puissance mécanique fournie par la turbine

à l'arbre de l'alternateur, il est donné par :

????é?? = Th X AHrée??

ril = 120 ?? /?? Le débit massique de la vapeur entrant

dans la turbine. Nous allons obtenir une puissance mécanique au niveau

de la turbine :

?? ??é?? = 8991 KW~9??W

Sachant que le rendement Mécanique-électrique est T

= 96%, la puissance électrique aux bornes de l'alternateur est

égale:

Pélectrique = T X

????é??

Pélectrique = 8, 64 ????

Synthèse :

La mise en place de la nouvelle turbine à vapeur va

permettre de produire une puissance électrique de 8,64 MW, soit 19,63 %

du besoin global en électricité (44 MW).

Cette solution augmentera l'autonomie électrique de la

raffinerie à 87%.

|

32%

Situation actuelle

|

68%

|

|

|

19%

13%

Turbine à vapeur

|

68%

en service

|

|

|

|

|

|

|

: Cogénération

|

|

: Turbine à vapeur : ONE

|

Figure 6.14: Degré

d'autonomie électrique III-3. Estimation économique du

projet

1' Coût d'investissement

Le cout d'investissement de ce projet comprend:

· Turbine à vapeur (groupe turbine)

· Groupe alternateur

· Raccordement au réseau électrique

· Raccordement au réseau vapeur

· Travaux de montage (Génie civil)

Pour estimer les coûts relatives aux

éléments précédents, on a transmit la liste des

équipements au service d'achat, et on se basant sur les coüts des

groupes turboalternateurs utilisés dans la raffinerie avant l'incendie

de 2002 et en contactant leurs fournisseurs, Ils ont estimés le

coüt global de l'investissement à

Sachant que 1$=8,9 Dh Soit

1' Gain net apporté par le groupe

turboalternateur (Cash-flows) :

Le gain du projet (Cash-flows)

correspond à l'économie que sera réalisée sur la

facture de

l'énergie électrique et qui correspond au

montant dépensé pour acheter l'énergie

électrique

qui sera produite par le turboalternateur ; soit une puissance de

8,64MW multiplié par un temps d'utilisation continu (24/24 et 7J/7J).

Sachant que le KWh acheté de l'ONE vaut :

Le turboalternateur permettra de produire annuellement :

On a estimé 20 jours d'arrêt par an pour les

interventions de maintenance et des arrêts imprévisible.

Donc l'économie réalisée sur la facture

énergétique est :

1' Coûts d'exploitation

Les coüts d'exploitation relative à

l'installation du turboalternateur sont exprimés annuellement et

généralement constitués des frais du personnel, de

maintenance et de réparation, les frais d'amortissement et d'assurance.

Les charges du personnel sont négligeables puisque les tâches

techniques et de supervision seront attribuées aux opérateurs du

service utilités. (GTE II)

Maintenance

Pour évaluer le cout de maintenance une simplification

a été introduite en considérant que les dépenses en

entretien sont constantes et égales chaque année à un

pourcentage de l'investissement total. Pendant la première année,

ces dépenses sont nul vu que le projet sera encore en période de

garantie, après la première année, ils évoluent

graduellement d'une manière linéaire en fonction d'années

d'exploitation avant de se stabiliser à 3% à partir de la

dixième année.

L'estimation des charges de maintenance est

présentée dans le tableau suivant :

Tableau 6 .13 : Estimation des

charges annuelles de maintenance.

Année

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10-20

|

frais de maintenance (%)

|

0

|

0,60

|

0,9

|

1,20

|

1,5

|

1,8

|

2,10

|

2,40

|

2,70

|

3

|

frais de maintenance (DH /an) ×103

|

0

|

133,5

|

200,2

|

267,0

|

333,7

|

400,5

|

415,8

|

534,0

|

600,7

|

667,5

|

|

)rTih d'ThhurTnJe

Les frais d'assurance annuel relative au projet sont

estimés à 1% de la valeur globale de l'investissement.

Soit :

v' Retour d'investissement

Le retour d'investissement du projet est donné par la

formule suivante :

Le cout d'exploitation est égale a la somme des couts de

maintenances estimé annuellement à 333000,7 DH plis les frais

d'assurance

Pour le groupe turboalternateur dont le coüt

d'investissement est de l'ordre de 22,25 MDH, l'amortissement est simulé

à 5 mois,

|