II.2.1.Généralités sur les niveaux de

planifications.

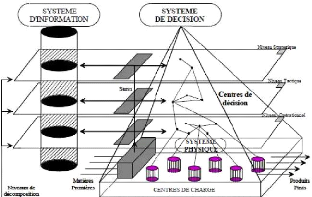

En se référant à l'approche

systémique des organisations, il est possible de décomposer le

système de production (figure 10) en trois sous-systèmes : le

sous-système physique, le soussystème d'information, le

sous-système décisionnel. Il est possible de décrire les

décisions pour chaque niveau de décomposition temporel.

Au niveau opérationnel, le système de gestion de

production est représenté par la coordination entre le

sous-système de décision et le sous-système d'information.

Les différents types d'aléas présents au sein d'une

unité de production, notamment les perturbations liées à

la production et celles liées à l'ordonnancement, font que le

sous-système de décision doit réagir rapidement.

Figure 10 : niveaux de planifications.

[009]

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

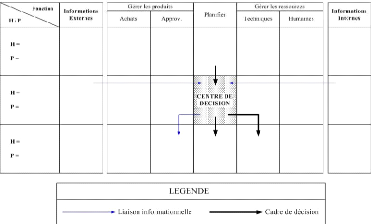

II.2.2. Rappel sur le concept de la méthode GRAI

Cette méthode s'attache tout particulièrement

à mettre en évidence le système décisionnel de

l'entreprise. Elle définit un centre de décision comme

étant le croisement d'une fonction et d'un couple

horizon-périodicité de la prise de décision. Comme le

montre la figure 10, les centres de décision sont positionnés au

sein d'une grille GRAI. Chaque cadre de décision précise les

performances attendues de cette décision (les objectifs), les

éléments sur lesquels on peut agir (variables de

décision), les limites de ces variables (contraintes) et une aide au

choix parmi les actions possibles (critères). La grille GRAI permet de

différencier les liaisons dites décisionnelles (cadre de

décision) des liaisons dites informationnelles. Cette grille offre

finalement, par une syntaxe simple, une confrontation entre un point de vue

fonctionnel et informationnel (colonnes) et des niveaux de prise de

décision (lignes). Il existe deux types de grilles : la grille

fonctionnelle dans laquelle les fonctions indiquées représentent

les fonctions de l'entreprise et la grille de conduite dans laquelle les

fonctions indiquées représentent les fonctions

élémentaires de conduite (planifier, gérer les produits ou

les ressources). Pour compléter ce descriptif, le fonctionnement de

chaque centre de décision est détaillé par

l'intermédiaire d'un réseau. La principale caractéristique

de ce réseau réside dans la différenciation des

activités d'exécution de celles de décision. Le formalisme

du réseau GRAI insiste sur les éléments

déclencheurs, supports et résultats qui caractérisent les

activités d'exécution ou de décision.

Figure 11 : Exemple de grille GRAI

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

Cette méthode nous permettra de modéliser le

processus de prise de décision dans l'application aux centrales

thermiques d'Oyomabang I et II.

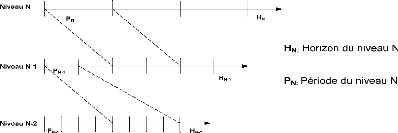

II.2.3. Les niveaux de

décision

Le modèle décisionnel GRAI est un modèle

hiérarchique multi niveaux. Grâce au principe d'agrégation

d'informations, les niveaux les plus hauts vont pouvoir appréhender le

système dans sa globalité et veiller ainsi à ce qu'il

atteigne ses objectifs globaux. Les niveaux les plus bas quant à eux ont

besoin des informations détaillées pour que le système

soit opérationnel. Un niveau est caractérisé par deux

paramètres temporels qui sont : l'horizon et la

période. L'horizon d'une décision est

la durée sur laquelle le système est engagé par la

décision, c'est-à-dire le laps de temps sur lequel on veut

prévoir pour s'organiser. Néanmoins, étant donné

que d'inévitables perturbations vont éloigner les

résultats des objectifs recherchés, l'horizon est divisé

en périodes au terme desquelles la décision peut

être reconsidérée.

Figure 12 : caractérisation temporelle d'un

niveau

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|

CHAPITRE III : REACTIVITE DES SYSTEMES

INDUSTRIELS

|

Une exigence importante du client est de recevoir sa livraison

dans les délais impartis et ce quel que soit le carnet de commande

(variable). Satisfaire une telle exigence impose au système industriel

d'être réactif, c'est-à-dire capable de répondre

rapidement, techniquement et économiquement à un changement

(fabrication multi-produit, introduction d'une commande urgente, modification

d'une norme, maintenance, etc.) ou à un aléa. Ces aléas

peuvent provenir soit du système de production (défauts

d'alimentation, défauts de réalisations d'une tâche, pannes

des machines, rebuts) soit de son environnement (approvisionnements des

matières premières).

III.1. définitions

La réactivité d'un système industriel est

définie comme l'aptitude à répondre (réagir) dans

un temps requis aux changements de son environnement interne ou externe

(aléa, situation nouvelle, perturbation, sollicitation, ...) par rapport

au régime (fonctionnement) permanent (stable) [004]. La

réactivité d'un système industriel impose une vision

dynamique des événements qui se passent dans le système.

Afin d'assurer cette propriété de réactivité du

système industriel, trois (03) fonctions annexes s'avèrent

nécessaires :

ü une fonction d'observation qui

collecte les variables nécessaires au suivi, afin de connaître

l'état courant du système (disponibilité et état

des produits, disponibilité et état des moyens de production)

;

ü une fonction de surveillance qui

détecte (suite au résultat d'une observation) et

interprète les écarts et les changements entre le plan

prévisionnel et le plan courant par anticipation;

ü une fonction de correction qui tente

à tout instant de corriger les écarts entre ces plans, ce qui

implique un ordonnancement dynamique.

Modelisation du temps de reaction d'un systeme industriel :

Application aux centrales thermiques

d'OYOMABANG I et II .

|