1. CONTROLE DE LA DISPERSION CHROMATIQUE DANS LES FIBRES A

CRISTAUX PHOTONIQUES

1.1 Définition et historique de la fibre à

cristal photonique [3-1]

Les Fibres à cristaux photoniques (FCP) sont une classe

de fibres optiques constituées d'un arrangement de trous d'air

parallèles à l'axe de propagation dans d'une matrice de silice,

dont les toutes premières ont été proposées par

Kaiser et al. aux Bell Labs en 1974. L'objectif était à

l'époque d'obtenir un fort guidage dans un coeur de silice

entouré d'une gaine optique à très forte proportion d'air.

Mais ces fibres, très multimodes, n'ont pas provoqué

d'intérêt particulier dans la communauté scientifique car

elles n'apportaient pas de progrès sensible en terme de propagation.

Les travaux sur les FCP ont été relancés

dans les années 90, en vue de réaliser des structures à

bande interdite photonique (BIP). Ils ont très rapidement conduit

à mettre en lumière des propriétés inattendues dans

les FCP, même en l'absence d'effet BIP. C'est l'étude de ces

propriétés et leur exploitation qui est à l'origine de

l'extraordinaire enthousiasme dont les FCP font l'objet depuis une dizaine

d'années.

Ces FCP sont divisé en deux genres différents de

fibres :

> Le premier, FCP à guidage par l'indice, guide la

lumière par une réflexion

interne totale entre le coeur plein

et la gaine avec des trous d'air multiples.

> Le second emploie une structure parfaitement

périodique montrant un effet de bande interdite photonique (BIP)

à la longueur d'onde de travail pour guider la lumière dans un

coeur à faible indice.

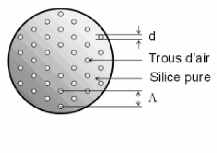

La figure 13 représente la section transverse d'une fibre

à cristal photonique.

Figure 13 : Section transverse d'une FCP à arrangement

triangulaire

La FCP à guidage par l'indice, également

appelé fibres à trous ou fibres optique microstructurée,

possèdent une propriété particulièrement attrayante

de la grande contrôlabilité de la dispersion chromatique en

variant le diamètre de trous et leurs espacement.

1.2 Fabrication du FCP [3-1]

La fibre à cristal photonique a été

fabriquée dans les laboratoires de l'Université de Bath en 1996,

avec la technique de l'assemblage étirage qui consiste à

étirer à haute température un arrangement de capillaires

et de barreaux de silice.

Le processus de fabrication des FCP se fait en plusieurs

étapes :

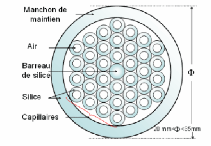

La première consiste à réaliser un

arrangement de tubes capillaires à l'intérieur d'un tube de

maintien, comme le montre la figure 14. Ces capillaires sont

sélectionnés en fonction de leurs diamètres

intérieur et extérieur. Ils proviennent soit du commerce soit

d'étirages effectués au laboratoire à partir de tubes de

grande section. Un ou plusieurs capillaires au centre sont remplacés par

des barreaux de silice afin de former le coeur. On s'attend à ce que le

nombre de trous et leur disposition dans cet arrangement soient

conservés dans la fibre étirée. Cependant les conditions

d'étirage (température, pressions interne et externe) peuvent

modifier la taille et la forme de ces trous.

Figure 14 : arrangement de la préforme primaire

Bien que la régularité de l'arrangement ne soit

pas indispensable à l'obtention d'un guidage RTI, elle est

recherchée pour deux raisons. La première est que dans une

distribution aléatoire de trous apparaissent des zones de silice plus

larges susceptibles de se comporter comme autant de "coeurs" dans lesquels la

lumière peut se coupler. D'autre part, il est hautement improbable

qu'une fibre comportant un arrangement de trous quelconque présente des

caractéristiques de propagation pouvant répondre à un

cahier des charges initialement fixé. Autrement dit, la fibre doit

ressembler le plus fidèlement possible aux structures

régulières sur lesquelles sont basées les simulations

numériques qui permettent, connaissant les caractéristiques de

propagation visées, de définir les paramètres

géométriques à atteindre. Les trous interstitiels entre

les capillaires présents dans l'arrangement initial devront être

rebouchés lors de l'étirage. Pour cela, on chauffe une

extrémité de cet arrangement afin de rendre solidaires les

capillaires mais aussi de les reboucher. On réalise ensuite une

opération de verrerie qui consiste à enfermer une

extrémité du manchon de maintien dans une ampoule de silice afin

de pouvoir contrôler ultérieurement la pression

différentielle entre l'intérieur des capillaires et les

interstices lors du fibrage. L'ensemble constitue la préforme primaire

à partir de laquelle vont être étirées des cannes

microstructurées aux dimensions extérieures millimétriques

(figure 15 (a)). Cette première réduction d'échelle

homothétique est effectuée grâce à une tour de

fibrage équipée d'un

système d'entraînement par galets et d'un

dispositif de coupe de capillaires. Le contrôle des dimensions

(diamètre extérieur des cannes, pas et diamètre des trous

de la structure interne) repose sur la maîtrise de la rhéologie de

la silice pendant l'étirage. Les vitesses de descente de la

préforme et de fibrage, la température du four et les

différences de pression dans la préforme sont autant de

paramètres qui doivent être maîtrisés avec

précision pour obtenir une canne microstructurée de

qualité requise.

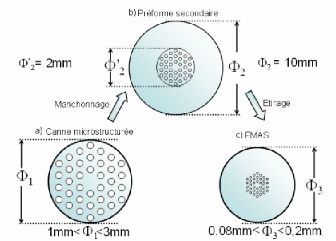

Figure 15: Canne microstructurée, préforme

secondaire et FCP

L'étape suivante consiste à manchonner la canne

microstructurée dans un tube à bord épais pour constituer

la "préforme secondaire" d'environ dix millimètres de

diamètre (figure 15 (b)). Finalement celle-ci est étirée

sur une seconde tour de fibrage qui dispose d'un tambour d'enroulement et d'un

système d'enduction qui permet de protéger la fibre par une gaine

polymère. La fibre obtenue mesure typiquement 125 um de diamètre

extérieur (figure 15 (c)).

Ce fibrage en deux étapes est indispensable pour obtenir

un rapport d'échelle important entre les motifs de la préforme

primaire et ceux de la fibre.

Aux longueurs d'onde de transparence de la silice, la taille

des trous dans la gaine doit être de l'ordre du micron, voire

submicronique, pour obtenir les caractéristiques de propagation voulues.

Cela signifie que le rapport d'échelle entre les trous des capillaires

de la préforme primaire et ceux de la fibre doit être très

grand (supérieur à 1000). C'est pourquoi le fibrage en deux

étapes avec remanchonnage de la canne microstructurée

intermédiaire est une opération indispensable.

Au cours de la seconde étape de fibrage, la

température apparaît comme un paramètre très

critique, qui doit être parfaitement maîtrisé . En effet,

à température trop basse, la trop forte viscosité de la

silice peut conduire à la rupture de la fibre. A mesure que la

température augmente, la viscosité de la silice diminue et la

pression des canaux d'air augmente, ce qui a une forte influence sur la

dimension des trous dans la fibre finale.

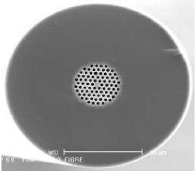

La figure 16 représente la section transverse d'une des

fibres réalisée. Ses paramètres géométriques

sont d=2 um et Ë=3,25 um. Le diamètre extérieur de la fibre

est de 125 um. Elle comporte 4 couronnes de trous dans la gaine.

Figure 16 : exemple d'image de la section transverse d'une fibre

réalisée

La réalisation des FCP demande donc la maîtrise

de paramètres physiques (température, pression) qui sont

interdépendants. Le processus de fabrication décrit dans ce

paragraphe s'applique aussi bien aux FCP BIP qu'aux FCP RTI.

|