6.3 Assemblage par connecteur

Des trous sont effectués dans les feuilles de verre et

des connecteurs métalliques relient ces différentes feuilles

entre elles. La résistance de ces éléments

métalliques étant connue et déjà normée, ce

paragraphe se focalisera sur la détermination de la

géométrie des trous et de la charge maximale que le verre peut

reprendre par trou. Les trous sont effectués sur des feuilles de verre

recuit qui sont trempées par après car il n'est pas possible de

découper une feuille de verre trempé.

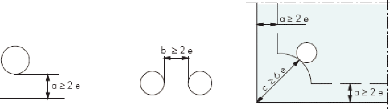

6.3.1 La géométrie

Il est conseillé de ne pas effectuer des trous dont le

diamètre est plus petit que l'épaisseur d'une feuille de verre

[53]. Les distances admises entre le bord d'un trou et le bord de la feuille,

ou entre deux bords de trous dépendent de l'épaisseur du verre e.

Voici trois figures (Figures 6.3.1) qui indiquent quelles sont les dispositions

géométriques à prendre en considération lors du

façonnage des trous.

Figure 6.3 1Disposition géométriques à

prendre à considération [53]

Il existe une tolérance par rapport au façonnage

des trous dans une feuille de verre recuit qui est repris dans le tableau

ci-dessous.

Diamètre nominale ø (mm)

Tolérances (mm)

4<ø<20 1

20< ø<100 2

100< ø Consulter le fabricant

Tableau 6.3 1 Tolérance de construction du

diamètre nominale [53]

Lors de la trempe verticale, le verre est

réchauffé puis refroidi rapidement, ce processus crée des

petits déplacements au niveau des pinces par rapport à la

position initiale des trous. Il n'existe pas à l'heure actuelle de

tolérance sur les changements de positions des trous après ce

processus de trempe. Cependant, si on préconise, la trempe horizontale

qui est le procédé utilisé aujourd'hui par les

entreprises, il n'y a pas de déplacements des trous.

6.3.2 La résistance

Une étude a été menée en France

[8] afin de déterminer la résistance du verre dans les zones

d'assemblage. Les auteurs ont décidé lors de cette étude

d'empêcher la décompression du verre dans ces zones, c'est cette

valeur qui est dimensionnante. Ils ont testé différents types de

sections. Pour les trois sections les plus résistantes (voir tableau

6.3.2), ils ont déterminé la valeur de décompression

maximale du verre en fonction de différents couples de serrage (voir

tableau 6.3.3).

|

Désignation

|

Öint (mm)

|

Öext (mm)

|

|

A

|

24

|

40

|

|

B

|

40

|

56

|

|

C

|

30

|

40

|

|

Figure 6.3 2 Coupe d'une plaque de verre au niveau d'un trou

[8]

|

Tableau 6.3 2 Géométrie des trous les plus

résistants [8]

|

|

Couple de pré serrage

(daN.m)

|

0

|

1

|

2

|

2.5

|

3

|

|

A

|

69,3

|

69,8

|

71,0

|

-

|

-

|

|

B

|

77,5

|

78,3

|

79,5

|

80,1

|

80,9

|

|

C

|

57,5

|

59,6

|

60,9

|

62,0

|

62,3

|

Tableau 6.3 3 Charges de décompression de la surface (kN)

pour les trois types de trous les plus résistants [8]

Les résultats obtenus dans le tableau sont des valeurs

expérimentales et elles correspondent à une résistance

caractéristique du verre. Il serait prudent de prendre un coefficient de

sécurité sur ces valeurs.

Les valeurs mesurées sont des charges de

décompression du verre trempé elles ne tiennent pas compte de la

résistance du verre recuit. Dans les zones d'assemblages qui sont le

lieu de concentrations de contraintes, ce choix est sécuritaire. Les

valeurs obtenues ont été mesurées par polarimétrie.

C'est la même méthode utilisée par les producteurs pour

garantir les valeurs des contraintes de trempe (voir chapitre 4). Selon la

prénorme européenne pr EN 13474 [60], le coefficient de

sécurité pour les surfaces pré sollicitées

estãM ; v = 1.2.

|