|

Programmation des robots industriel et application sur le robot manipulateur Algérie machines outil 1( Télécharger le fichier original )par Abdelkader BENMISRA Université de Saad Dahleb de Blida (Algérie) - Magistère en Génie Mécanique 2007 |

1.5 Les porteurs (bras) : F9, 14, 140] :Cette configuration permet de classifier les robots par type de porteurs :

1-5 Caractéristiques générales des robots : [21] :

CHAPITRE 2MODELISATIONS GEOMETRIQUE, CINEMATIQUE ET

DYNAMIQUE

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

T 0 6 |

r11 |

r12 |

r 13 |

dx d y dz |

0001

( ) ( ) ( ) ( ) ( ) ( 6 )

è è è è è è

(2.8)

5

= T T T T T T

0 . . . . .

2

1 3 4

1 1 2 2 3 3 4 4 5 5 6

Par exemple la première étape sera comme suit : On

multiplie de part et d'autre

la matrice ( 1 )

T 1 è , le résultat sera : [ ] 1

1

0 T 1 . T = T

0 - (2.9)

0

1 6

On s'intéresse toujours à la dernière colonne de la matrice, qui contient à chaque étape les équations découplées qui permettent de résoudre le problème du modèle géométrique inverse, toutefois le modèle géométrique comporte aussi des inconvénients :

La non unicité du modèle géométrique inverse implique qu'il existe plusieurs "chemins" pour se rendre d'un point à un autre. Le traitement par incrément peut amener à des imprécisions. Des singularités mécaniques et / ou mathématiques apparaissent.. Une haute précision de solutions obtenues n'est pas nécessaire puisqu'il suffit de fournir à l'utilisateur une vision globale, le calcul des accroissements est à chaque fois effectué à partir d'une nouvelle configuration exacte du robot. Quant au problème des singularités, il existe plusieurs méthodes mathématiques pour les traiter et les éviter.

2.5.1 Absence de solution :

2.5.1.1 Origine mécanique :

les mouvements du mécanisme tiennent compte des limites des rotations et translations. Des butées empêchent le robot d'atteindre les points en dehors de volume du travail malgré l'existence de solutions mathématiques.

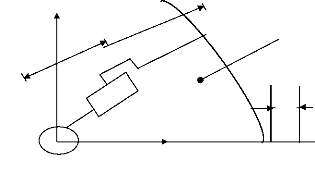

Surface de travail

Y

12

T

R0

a

Q0

X

Figure. 2.4 : Le robot R.P. [38]

Q

2-5-1-2 Origine mathématique :

un système dont le nombre de variables est inférieur au nombre d'équations ne donne pas de solutions mathématiques. Cela revient, en robotique, à imposer plus de contraintes qu'il n'existe de degrés de liberté.

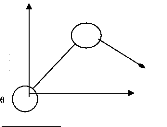

Y

O2

1 Q X

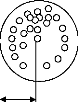

Figure 2.5 : La structure R.P. [38]

1

R

0

2-5-2 Infinité de solution :

& f &

? j

×= j q

?? q j j

j

(2.10)

31

lorsque le nombre de contraintes est inférieur au nombre de d.d.l .du robot, on se trouve en face de surabondance de potentialités en fonction de la tâche demandée. La solution consiste à réduire le nombre de variables articulaires en leur imposant une valeur. Dans le second cas, le robot se trouve en position de singularité.

Cette configuration particulière est créée par exemple lors de la mise en parallèle de deux axes.

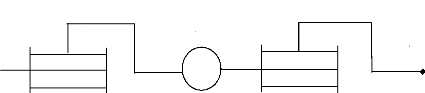

è6

è4

è5

Q

Figure 2.6 : Représentation d'un poignet. [38]

2-5-3 Nombre fini de solutions:

Si le nombre de contraintes est égal au nombre de d.d.l .du mécanisme et si le robot ne se trouve pas dans un des cas décrits plus haut, alors il existe une ou plusieurs solutions au problème.

2-6 Calcul du modèle inverse :

Pour la résolution des problèmes inverse c'est-à-dire résoudre le système d'équations non linéaires, on utilisera les méthodes de Newton- Raphson,Range kutta,loi de Bang-Bang et le formalisme de Newton-Euler (voir appendices).

*

Le modèle cinématique direct permet d'obtenir la vitesse de l'organe terminal dans l'espace opérationnel en fonction des vitesses articulaires.

En différenciant l'équation * on obtient:

La position de l'organe terminal dans l'espace opérationnel peut être écrite en termes de variables articulaires comme suit :

x = f(q)

[ & ×]=[J][ & q] (2.11)

?fj

[ ]

J

?q j

La Jacobinne du système est définie par :

(2.12)

Les accélérations sont données par :

|

& & |

? ? ? ? ? ? ? f & & & & i q q 2 f i + + q j j j j ? q q q j k j k |

(2.13) k |

Ou bien sous forme matricielle par :

|

& & x |

= [ J ] & q & + [A] & q2 |

(2.14) |

|

|

ou : [ ]t q q , q 2, .... = 1 |

(2.15) |

||

q & 2 = q & 1 q & 1 , q & 1 q & 2 . .(2.16)

[ ]t

j (q) est la matrice Jacobienne donnée par :

? q

j q

( ) =

?fj

.(2.17)

f

Et : [ ] ??

A 2 .(2.18)

? ? ?

j = ??q q

? ? ?

j k ?

A partir du modèle cinématique (2.18) on peut écrire le modèle différentielle (2.19). Supposons que les variables qi soient maintenant non les variables articulaires de DenavitHartenberg, mais les variables associées aux déplacements des moteurs rotatifs ou linéaires et que le robot présente une chaîne cinématique directe passant par ces moteurs. Il existe alors un modèle différentiel du type (2.24). Chaque actionneur peut associer en statique la force ou le couple ä i qu'il exerce et forme le vecteur :

= [ä1 ä i ä n ] T (2.19)

Des forces articulaires sous l'effet de ces forces combinées, l'organe terminal exerce sur l'environnement des forces qui peuvent être réduites à leur torseur résultant (force et mouvement) noté F , qui a donc six composantes. En utilisant alors la relation :

|

?P ? ? ? = 0 ( ) J q ? ù N? |

q (2.20) |

Ou: ( PN) : La vitesse du point de référence par rapport au repère Fixe.

(ù N ) : La vitesse de rotation instantanée et le principe des travaux virtuels pour des déplacements infinitésimaux de type (2.24) ou à alors :

= 0 . (2.21)

J T f

Qui permet de calculer les forces matrices nécessaires pour exercer sur l'environnement des forces données. L'équation (2.22) constitue donc plutôt un modèle inverse au sens habituel du terme. Le modèle direct ne peut s'obtenir que si la matrice J est régulière.

Dans le cas d'un robot non redondant (n=6) et en dehors des singularités, on a alors le modèle direct :

F J (2.22)

= ( ) -1

T

0

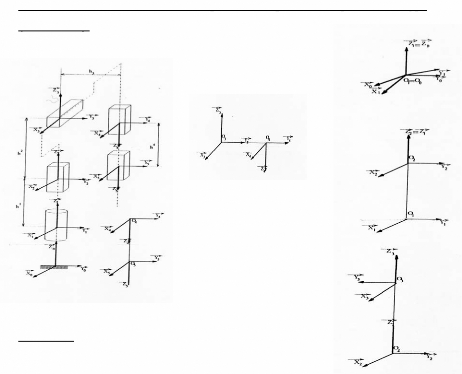

Tableau 2.1 : Les paramètres géométriques du robot type.[140,141]

2-8 Détermination des matrices de changements de repères <i-1/i> pour le robot type

(ALG-M.O. 1).

Figure 2.7 : Les différents repères liés au corps du robot.

Indice

|

0 |

1 |

2 |

3 |

4 |

5 |

|

|

di |

0 |

h1 |

h2 |

h3 |

h4 |

|

|

ái |

0 |

ð/2 |

ð/2 |

0 |

||

|

ó |

0 |

1 |

1 |

1 |

1 |

|

|

ri |

0 |

Z 2 |

Z 3 |

Z 4 |

Z5 |

|

|

è i |

ã |

0 |

0 |

0 |

0 |

2-8-1 Espace de travail :

L'espace de travail est l'ensemble des positions et/ou orientations accessible par l'organe terminal du robot.

Le volume ou l'espace de travail d'un robot dépend généralement de trois facteurs : - De la géométrie du robot,

- De la longueur des segments,

- Du débattement des articulations (limité par des butées)

2-8-2 Analyse de l'espace de travail du robot type (ALGERIE-MACHINES OUTILS-1) : L'analyse de l'espace de travail des robots trouve de nombreuses applications. Notamment dans le domaine de la C.A.O.- Robotique pour la conception optimale des robots, des sites robotisés, et pour la programmation hors ligne.

Soit q = [q1 qn] un élément de IRn représentant une configuration articulaire donnée et

soit x = [x1 xn] l'élément de l'espace opérationnel IRn correspondant, tel que :

X = f(q) (2.23)

On note Q l'ensemble des configurations accessibles compte tenu des butées articulaires. Par conséquent, Q sera appelé domaine articulaire :

L'image de Q par le modèle géométrique direct f définit l'espace de travail W du robot :

W = f(Q) (2.24)

2-8-3 Calcul de l'espace de travail du robot choisi :

Comme on l'a définie précédemment, la position de l'organe terminal dans le repère atelier est donnée par le vecteur position dans la matrice de transformation qui exprime le repère R5 dans R0 noté :

ã1

()

z z c

3 4

-

ã1

()

z z s

3 4

-

?

; avec ??

??

+ + + +

h h h z

2 3 4

ph= z 1

px

?

?

??

?

??

py

P

pz

?1

?

? ?

??

?

??

-

z5

2

px

py

(2.25)

En développant un programme qui a comme paramètres entrées les limites articulaires de chaque articulation et sortie toutes les configuration possibles de l'organe terminal.

2-8-4 Algorithme simplifié du programme :

Algorithme 2.1: Algorithme simplifié du programme :

Début programme

Entrer h min et h max pour chaque articulation ;

Début Do

Incrémentation de h1 et entre h1min et h1max

Incrémentation de h2 et entre h2min et h2max Incrémentation de h3 et entre h3min et h3max

(

-

z3

)cã1

px

z4

ã1

() z z s

3 4

-

py

?

??

??

2 - z5

|

p h = z 1 |

+ + + + h h h z 2 3 4 |

Fin Do

Sortie (Px,Py,Pz)

Les modèles dynamiques des bras manipulateurs sont décrits par un ensemble d'équations mathématiques qui portent la dynamique de ceux-ci et peuvent être simulées sur ordinateur dans le but de synthétiser une commande conditionnée par des performances désirées, les équations différentielles qui décrivent le comportement d'un mécanisme à plusieurs corps articulés peuvent être déterminer par des lois mécaniques classiques Newtoniennes (théorèmes généraux de la mécanique classiques) et Lagrangiennes.

Les approches d' Euler- Lagrange et Newton- Euler permettent d'aboutir aux équations du mouvement des robots.

Les principales méthodes actuelles d'obtention du modèle dynamique sont basées sur l'un des quatre formalismes suivants :

- La notion d'énergie d'accélération ou fonction de Gibbs.

- Les équations de Newton et d' Euler.

- Le principe du travail virtuel de D'Alembert.

- Les équations de Lagrange.

Ces dernières semblent les plus utilisées et peuvent être les plus faciles à manipuler. 2-10-1 Obtention du modèle dynamique : [42, 43]

L'énergie cinétique du système est une forme

quadratique des vitesses articulaires :

Eq t A q

c = 1 / 2 [ ] & ..(2.26)

Tel que :

[A] : matrice (n x n) symétrique définie positive d'éléments génériques : Aij (q) dépendant du variable articulaires q.

q & = (q&1,q&2, q &3, & qn ) Matrice uni colonne des vitesses généralisées.

t

L'énergie potentielle est due aux champs de pesanteur, alors l'effort généralisé par le champ de pesanteur sur l'articulation i s'écrit :

|

G p ä E i ä = - q |

(2.27) |

|

Ep : Représente l'énergie potentielle externe du système.

Le Principe des puissances virtuelles donne les équations suivantes : Ai = Fi .. .(2.28)

Ai : Désigne la quantité d'accélération généralisée.

Fi : Désigne les forces généralisées.

Tel que : Ai=äi (Ec) (2.29)

d

?

?

??

-

? q

? q

?

??

i

i

d t

?

??

?

??

?

(2.30)

?i

|

? E ? E F + D P = - i i ? q ? q i i |

(2.31) |

ED : Energie de dissipation par effet du frottement visqueux.

i: Forces généralisées non conservatives.

Les équations scalaires de Lagrange peuvent se mettre sous la forme suivante :

n ? n ? ? A ? A ? A ? ? ? A ? A

ij ik jk ij ij 2

= ? + ? + - ?? q q + - - ?? q G

i ij j

A q & & & & 1 &

? ? ?

?? ?? -

j k j ? (2.32)

i

q ? q ? q q q

j = 1 = + 1

? ? 2 ?

k j k j i ? ?

? ? ? j j ? ? ?

Avec :

?A ?A ij ik

+

-

ijk ? q ? q ? q

k j

j

B

=

?Ajk

(2.33)

C ij 2 q

?

? ? q j j ?

(2.34)

? ? A 1 ? A ?

ij ij

?? - - ??

|

G i |

? E p |

(2.35) |

||

|

? q i |

[A] : Matrice carrée de dimension (n x n) symétrique définie positive. C'est la matrice de masse du système, elle intervient dans le calcul du couple / force d'inertie exprimé par le

..

produit [A]. q .

[B] : Matrice de dimension (n x (n-1) n/2), appelée matrice des termes de Coriolis.

[C] : Matrice de dimension (n x n), appelée matrice des termes centrifuges. G : Matrice colonne de dimension (n x 1), représentant les forces généralisées aux champs de pesanteur.

q & = (q&1,q&2, q &3, & qn ) Matrice uni colonne des accélérations généralisées.

t

|

qq q q q q q q q q q q & & & & & & & & & & & & v n n n = - ( , , , , ) 1 2 1 3 1 2 3 1 |

t |

q & 2 = ( q & 1 2, q & 2 2, q & 3 2, & qn 2) t

Les équations peuvent être regroupées sous la forme matricielle suivante:

= [ A ] & q & + [ B ] & qq & + [ C ] q&2-G (2.36)

Les éléments des A, B, C et G s'appellent les coefficients dynamiques du système Ils sont

des paramètres géométriques d'inertie du mécanisme.

Le modèle dynamique générale d'un robot manipulateur rigide à n degrés de liberté peut être représenté par un système d'équation différentielle non linéaire de second ordre à n entrée formant le vecteur de forces ou couples généralisées T, et n sorties qui forment le vecteur position q, les équations de ce système à n liaisons, décrites dans l'espace des coordonnées articulaires, sont données sous forme matricielle comme suit :

M(q) q + B(q, q ) q +K(q, q )q+ G(q) +H( q )= Tp(t) +T(t) ..(2.37)

. ..

Avec Avec q ? Rn ; q ? Rn ; q ? Rn représente respectivement les positions, les

vitesses et les accélérations articulaires et : M(q) ? Rnxn : Matrice d'inerte ;

. .

B(q, q )+K(q, q )q ? Rn : Englobe les couples dus aux forces de Coriolis et centrifuges ;

G(q) ? Rn : Vecteur de forces ou couples dus aux forces de gravitation ;

Tp ? Rn : Le vecteur de forces ou couples de perturbation externe ;

T(t) ? Rn : Vecteur de forces ou couples moteurs .

Les éléments de M, B, K, G et H sont généralement des fonctions très compliqués et non linéaires par rapport aux coordonnées généralisées de manipulateur.

Le modèle précédant du robot est complexe mais vérifie certaines propriétés fondamentales qui peuvent être exploitées pour l'analyse du comportement du système et le calcul de commande.

Propriété 1 : La matrice M(q) est symétrique

définie positive ( S. D. P.) , par conséquent tous les

éléments diagonaux de cette matrice sont positifs { Mij (q) 0 i

= 1, ,n }

Propriété 2 : Les matrices M, B, K et les vecteurs

G,H sont uniformément bornés. Propriété 3 :

L'entrée de commande est indépendante pour chaque articulation du

manipulateur.

.

Propriété 4 : Le vecteur des frottements visqueux et secs H( q) est caractérisé par les n éléments.

. . . .

{ Hi(qi)0 i = 1, ,n }, tel que : Hi(qi) Évi qI + Ési sgn (qI ) (2.38)

Avec Évi et Ési sont respectivement les coefficients des frottements visqueux et secs de la ième articulation.

Les propriétés 1-4 découlent de la nature physique du robot manipulateur. La propriété 3 est du au fait que les flexibilités des articulations et des structures n'ont pas été prises en compte.

Dans ce cas de figure chaque degré de liberté (D.D.L.) est piloté par un actionneur (moteur à courant continu.

2-10- 4 Modèle dynamique directe : Ce modèle consiste à déterminer les variables articulaires en fonction des forces (ou / et couples ) généralisés.

Le calcul de ces variables se fait en résolvant le système d'équations différentielles non linéaires suivant :

|

.. = [A] q+ [B] |

. . . q.q +[C] q2-G (2.39) |

À t =t0 q(t0) =q0 , q(t0) = 0

La résolution peut se faire par plusieurs méthodes numériques dans notre cas nous utilisons la méthode de Runge-Kutta à 4 approximations.

2-11 L'utilisation de la méthode de Runge -Kutta [21, 45, 46] : dt [y] = É (t,y) avec [y] = [y0] pour t= t0

[y]t+dt = [y]t + 1/6 [[k1] +2[k2] +2[k3]+[k4]] (2.40)

[K1] = É (t , [y] ) dt ...(2.41)

[K2]= É ( t + dt/2 , [y] +k1/2 ) dt (2.42)

[K3]= É ( t + dt/2 , [y] +k2/2 ) dt (2.43)

[k4] = É ( t + dt , [y] +[k3] ) dt . (2.44)

Le système d'équation peut se mettre sous la forme suivante :

.. . . .

q= - [A]-1 [[B](q q) + [c] q2-g-] .. (2.45)

T= t0 , q(t0) = q0 , (t0) =0

. . .

- [A]-1 [B] (q q) + [c] q2-G-

... (2.46)

q =

q&&

q

[y] = É (t , y ) = d[y] /dt =

.

q

Pour modélisé un système, c'est-à-dire gouverner ses sorties, il faut prévoir le comportement du système, en réponse aux différentes excitations d'entrer qui pourront lui être appliquées; la démarche est de représenter le comportement du système sous la forme d'un modèle, une telle démarche s'appelle la modélisation; d'une manière générale, on recherche toujours le modèle le plus simple qui permet d'expliquer, de manière satisfaisante, le comportement du processus dans son domaine d'application; les modèles de transformation entre l'espace opérationnel (dans lequel est définie la situation de l'organe terminal) et l'espace articulaire. (Dans lequel est définie la configuration du robot), On distingue :

· Les modèles géométriques qui expriment la situation de l'organe terminal en fonction de la configuration du mécanisme.

· Les modèles cinématiques permettent de contrôler la vitesse de déplacement du robot afin de connaître la durée d'exécution d'une tâche.

· Les modèles dynamiques définissent les " équations du mouvement du robot qui permettent d'établir les relations entre les couples ou forces exercés par les actionneurs et positions, vitesses et accélérations.

Nous supposons que la déformation du joint est supposée localisée à la sortie réductrice. Pour chaque articulation nous prendrons deux variables articulaires q2i-1 et q2i ou :

Q2i-1 : Variable articulaire délivrée par l'actionneur;

Q2i : Variable articulaire prise par le segment ;

3.1.2 Hypothèses du travail:

- Les segments sont supposés parfaitement rigides;

- Les liaisons sont prismatiques ou rotoides élastiques linéaires;

- La dissipation d'énergie dans les liaisons est du type visqueux.

3.1.3 Mise en équation : [49, 50, 51, 52, 53, 54] :

Pour la mise en équation du modèle dynamique nous avons utilisées le formalisme de Lagrange associé à la méthode Uiker (même démarche que dans le chapitre 2), ce qui conduit au calcul de:

L'énergie de dissipation par frottement visqueux dans le joints EP=Ep (q2i-1 ,q2i). 3.1.4 Energie cinétique, potentiel et de dissipation du système :

Pour un système mécanique articulé à joints flexibles, l'énergie cinétique est calculée en considérant ; la structure comme une chaîne ouverte simple à 2n éléments les n segments et les n actionneurs qu'on peut mettre sous la forme quadratique suivante :

1 2 [ ] 2 2 2 1 [ ] 2 1

1

E q A q q I q

c i

= + - -

& & & &

t t ... (3.1)

i i a i

2

[A] : Représente la matrice de masse relative aux coordonnées généralisées q2i.dimension (n*n) symétrique définie positive.

41 [Ia] : Matrice des inerties des actionneurs de dimension (n*n) diagonal, construite par les éléments de type 2

Ni Ia tel que:

Ni: Rapport de transmission du iéme actionneur Ni = 1

Ia : Inertie du rotor et du premier étage du réducteur du iéme actionneur.

Q2i : Vitesse généralisée relative au iéme segment .

Q2i-1: Vitesse généralisée relative au iéme segment.

L'énergie potentielle est calculée de la même façon que dans le cas rigide, mais tout considérons la structure comme une chaîne cinétique simple à 2n éléments, les n segments et les n actionneurs :

Ep =Ep (ext)+Ep (int) (3.2)

Avec Ep(ext)=Ep (pesanteur).

Ep(int)= Ep (élastique).

L'énergie potentielle s'écrit sous la forme :

|

n Epint = ? i 1 = |

Epi ( q2i-1-q2i) . (3.3) |

n

Epint = ?=

i 1

1 Ki ( q2i-1-q2i)2 . (3.4)

2

En posant:

EPint = ?i = q2i-1-q2i .(3.5)

n

EPint = ?=

i 1

1 Ki (?i)2 . (3.6)

2

|

ED=?= i 1 |

ED ( |

. q2i-1 , |

. q2i-1 ) (3.9) |

Ki: Représente la constante de rigidité du ieme joint élastique.

?i: Représente le déplacement angulaire relatif au niveau du iéme joint :

EPint = 1 {? }T [ T] {? } ....(3.7)

2

{? } : Matrice uni colonne des déplacements angulaires.

[K] : Matrice de rigidité des joints de dimension (n*n).diagonale :

n

|

EPext = Epg =? i 1 = |

Epg ( q2i) .(3.8) |

C'est une forme quadratique des vitesses angulaires relatives aux joints, on aura:

n

n

ED=?=

i 1

. .

1 bi ( q2i-1 , q2i ) 2 (3.10)

2

n

ED = ?=

i 1

1 .

bi (?)2 (3.11)

2

. .

ED = 1 { ? }T [D] {? } (3.12)

2

{? }: Matrice uni colonne constituée des vitesses angulaires.

[D]: Matrice des coefficients d'amortissement dimension (n*n) diagonale.

Si nous appliquons le principe des puissances virtuelles et le formalisme de Lagrange conduisent aux 2n équations suivantes:

+j j = 1,2 .n (3.13)

Ki( q2i-q2i-1)-bi( q2i-q2i-1) = i si i = 2i-1

+Ki( q2i-q2i-1)-bi( 2qi-q2i-1) = 0 si j = 2i (3.14)

? E p

? q j

? E c =

?ED

?

?

?

??

d

.

? q

j

?Epg

+

? q i

?Epg

+

?qi

? E c

?

?

?

??

? q j

? q j

dt

d ? ? E ?

c

dt ?? q ??

? i

d ??E?

c

dt ?? q ??

? i

-

-

?E c

?qi

?q i

?E c

On posant la variable articulaire [q]= telle que : [qi]=[q2i-1] et [q2]=[q2i] i=1,n.

On aura le système d'équation suivant :

.. .

[A] q1+[B] q1

..

. . .

q1+[C] 2

q& 1 - G + [K] ( q1-q2) +[D] (q1-q 2) = 0

(3.15)

. .

[Ia] q2 - [K] (q1-q2) -[D] (q1 - q2) =

[A] : Matrice de masse.

[B] : Matrice de Coriolis.

G : Matrice uni colonne des termes de gravité.

Si le système mécanique est à joints parfaitement rigides. Le coefficient de rigidité K -) 8

B -) 0 , q1-) q2 et q1-q2-) 0.

Le système d'équation devient alors :

|

.. [As] q1+[B] |

. q1 |

. q1+[C] 2 q& i - G = 0 |

||

|

[Ia] |

.. q1 = |

(3.16) |

||

Tel que [As] est la matrice d'inertie de la partie segments et [Ia] est la matrice d'inertie de la partie actionneurs.

Si on additionne membre à membre les équations (1) et (2) on retrouve les équations du système poly articulés indéformables données sous la forme matricielle suivante :

.. . . .

=[A] q+[B] q.q +[C] q2 - G Sachant que [A]=[AS]+[Ia].

3.1.5 Résolution des équations: [4 , 49, 68, 69] :

Pour la résolution du système d'équations on utilise la méthode de Runge - Kutta à quatre approximations pour cela on arrange le système comme suit :

.. . . . .

q1 = - [Aï1 [B] q1q1+[C] 2

0

0

q& i - G + [K] ( q1-q2) +[D] (q1 - q2)

..

. .

q2 = [Iaï1 [ + [K] ( q1-q2) +[D] (q1 - q 2)]

(3.17)

Les conditions initiales sont :

|

q1 |

( ) 0 ( ) 0 t = q q & t = q & 0 1 1 0 1 |

q t = q q & t = q &

2 0 2 2 0 2

( ) 0 ( ) 0

on pose

|

[Y] = |

q1 q2 |

? ? ? ? ? ? |

Et donc nous avons : |

d= dt |

q1 . q1 q2 . q2 |

? ? ? ? ? ? ?? |

? ? ? ? ? ?

&

2

G+

-

1

&

q1

[ ] [ ] , [ ]

A q B q q C q

- 1 & & & &

1 1 2

+ +

[ ] ( ) [ ] ( )

K q q D q q

- + -

& &

1 2 1 2

)]

?

?

?

?

?

??

.(3.18)

d Y

[ ]

=

dt

&

q2

K q q D q q

& &

1 2 1 2

I a

[ ] [ [] ( ) [ ] (

- 1 + - + -

q1

&

q1

q2

q2

d

dt

Qu'on peut poser sous la forme suivante :

d [Y] = É (t , [Y] ) dt

Sachant que [Y(t0)] = [Y0] on obtient le système d'équation différentielle suivant :

d [Y] = É (t , [Y] ) dt

[Y] = [Y0] pour t = t0

Qu'on peut résoudre par la méthode de Runge -Kutta .

3.2.1 Les erreurs de positionnement d'un manipulateur [55, 65] :

Le positionnement réel d'un manipulateur, que ce soit en statique ou en dynamique (poursuit des trajectoires) s'écarte inévitablement et pour différentes causes, de sa position désirée. De même, un manipulateur ne se positionne jamais au même endroit lorsque la même trajectoire est répétée plusieurs fois ».

Ces erreurs de positionnement sont d'origines diverses, peuvent être classées en quatre catégories principales :

- Erreurs de quantification et de calcul.

- Erreurs cinématique de type aléatoire dominant.

- Erreurs d'étalonnage et d'identification.

- Erreurs cinématique de type systématique dominant.

Les erreurs de quantification et de calcul :

sont liées à :

- L'arrondi dans les calculs effectués par le calculateur.

- La quantification des codeurs incrémentaux ou absolus utilisés pour la détermination des coordonnées articulaires.

- La performance du calcul numérique et des algorithmes employés.

- La troncature des valeurs numériques dans les calculs trigonométriques

Les erreurs cinématique de type aléatoire dominant:

Chacune des articulations d'un manipulateur à motorisation électrique peut être déplacée à l'intérieur d'une petite zone, sans entraîner de signale d'erreur à l'intérieur du système d'asservissement. Cette zone morte est due aux défauts géométriques non systématiques des organes mécaniques (les jeux mécaniques) à la résolution des capteurs et aux performances des asservissements (non linéarités dues aux frottements mécaniques par exemple) [10, 65].

Les erreurs cinématiques de types systématique dominante sont liées à :

- La déformation des segments sous l'effet des charges statiques et dynamiques.

- La déformation des articulations sous l'effet des charges statiques et dynamique. - La dilatation des pièces mécaniques de la structure sous l'effet de la température.

L'identification consiste à déterminer, suite à une série de mesures et à l'aide des méthodes de masse du manipulateur [55,66].

Les erreurs de positionnement statique d'un manipulateur sont de deux natures : Géométrique et non géométrique.

Les erreurs géométriques : Elles regroupent les imprécisions de fabrication dons les corps et les liaisons et les erreurs d'initialisations des offsets codeurs (les valeurs des offsets codeurs correspondants à la configuration initiale géométrique dans laquelle les variables articulaires sont nulles).

Les erreurs non géométriques : Elles regroupent les déformations, les jeux dans les chaînes cinématiques, les erreurs liées à la résolution des capteurs et aux performances des asservissements. Elles ne sont pas accessibles à la calibration géométrique.

La procédure d'identification géométrique distingue trois niveaux de complexité :

Niveaux 1 : Ou « calibration des articulations », l'objectif est d'établir la relation la plus exacte entre le signal produit par les capteurs de position et les déplacements articulaires. Ceci, implique généralement la calibration de la cinématique des organes d'entraînement (réducteurs, courroies, .etc.), les mécanismes des valeurs des offsets codeurs.

Niveaux 2 : Ou « calibration géométrique globale » dans ce niveau on doit identifier tous les paramètres géométriques de description du manipulateur. L'objectif de ce niveau est de déterminer le modèle géométrique de base, qui lie les coordonnées opérationnelles aux coordonnées articulaires (ou valeurs de commande des actionneurs).

Niveaux 3 : Ou « calibration non géométrique », il porte sur les possibilités de compenser les erreurs d'ordre non géométriques à savoir les déformations des articulations et des segments et des frottements.

Pour utiliser le modèle dynamique, il faut connaître les valeurs numériques des paramètres de masse (masse, centre de masse, et matrice d'inertie) relatifs aux différents corps et qui interviennent dans le modèle dynamique. Plusieurs techniques peuvent être envisagées pour estimer ces paramètres : Soit par calcul au moment de la conception, surtout si on utilise un logiciel de C.A.O. performant, soit par mesure corps par corps avant le montage ou par identification.

La technique d'identification des paramètres, consiste à exploiter le caractère linéaire des actions dynamiques relativement à ces paramètres pour les identifier, en utilisant la méthode d'optimisation des moindres carrée[56] .

La précision d'un manipulateur est généralement définie en terme de précision statique (les caractéristiques de pose) et de précision dynamique (les caractéristiques de trajectoire), ces deux caractéristiques, quantifient la différence entre la situation désirée et celle réellement atteinte [10, 65, 67].

Pour les manipulateurs utilisés dans les tâches d'assemblages, d'insertion de composants, de soudage par point..., les caractéristiques de composantes sont les caractéristiques de pose. Ces caractéristiques sont définies par trois termes:

- Exactitude statique.

- Répétitivité statique.

- Temps de stabilité et dépassement statique.

Selon la définition ISO, l'exactitude statique est représentée par l'écart entre une pose commandée (Pc) et la moyenne des poses réellement atteintes (figures 3.1) , lorsqu'on demande au manipulateur de se positionner plusieurs fois en Pc en suivant toujours la même trajectoire (exactitude statique unidirectionnelle) soit Pc le point de la position commandée de coordonnées Xc , Yc , Zc dans le référentiel de bas {Ro}; Pi une des positions réellement atteintes (i= 1, k) , Pc = [ Xc , Yc , Zj

et Pi = [Xi , Yi , Zi]T

Pi

Les positions atteintes

Pc

La position programmées

Figure 3.1: L'exactitude de positionnement statique d'un manipulateur [55].

L'exactitude locale de position Es est la distance entre le point Pc et le point Pg barycentre de tous les points atteints Pi donc:

E s ( x

=

g xc)2 ( y g y c ) 2 ( z g z c )2

- + - + -

(3.19)

? yi

=1 ; i = = 1

i =

Y g = 1 ; k

Z g

k k

avec: Xg i

? xi

? zi

i k

|

= |

i k =i k = |

Pour les rotations, on peut définir de la même manière la variation entre la moyenne des positions angulaires atteintes et la valeur commandée.

Par définition la répétitivité statique unidirectionnelle est la distance maximale entre le point moyen Pg et les points réellement atteints Pi , i= 1 .k (Figure 3.2)

Pg

Pi

Les positions atteintes. Rs

Figure 3.2: La répétitivité de positionnent statique d'un manipulateur [55].

R Max 1 x x y y z z

= = - + - + -

( ) 2 ( ) 2 ( )2 .. (3.20)

s i k k i k i k i

La norme (NF-E 61-103) définit également une répétitivité statique à partir de la moyenne de distances entre Pg et les points atteints Pi.

Si les trajectoires pour atteindre la position désirée Pc sont différentes (on partira de différentes positions vers la même destination). L'exactitude et la répétitivité vont avoir des valeurs différentes appelées exactitudes et répétitivité multidirectionnelles.

Dans le cas où la position commandée serait définie par apprentissage, la répétitivité est la même, par contre l'exactitude est très différente, pour les manipulateurs très précis la répétitivité peut être de l'ordre du centième de mm, alors que l'exactitude de position programmée peut être de plusieurs mm.

Remarque: Au terme répétitivité on associe souvent la notion de réversibilité qui caractérise la précision statique quant le point est atteint selon plusieurs directions ; elle est plus mauvaise que la répétitivité.

Il est bien intéressant de connaître le comportement du robot lorsqu'il approche une pose commandée. Suivant le réglage des asservissements des actionneurs et le niveau de déformations des segments, le manipulateur peut osciller, dépasser la situation commandée ou au contraire s'en approcher sans oscillation, ce comportement se traduit par deux caractéristiques : Dépassement et temps de stabilisation ces caractéristiques peuvent être utiles pour régler une temporisation du manipulateur avant d'effectuer une tâche ; la

connaissance du dépassement permet de s'assurer que l'espace dégagé autour du point d'arrêt est suffisant pour éviter les collisions de l'outil avec l'environnement [65].

En robotique, de nombreuses tâches sont réalisées en utilisant un mode de commande de type interpolation linéaire ou circulaire afin de quantifier les défauts et les écarts entre la trajectoire réellement parcourue et la trajectoire commandée, les caractéristiques essentielles pour ces applications sont définies par les notions d'exactitudes et de répétitivité de trajectoire.

Elle caractérise l'aptitude d'un manipulateur à faire suivre à l'interface mécanique (l'effecteur) une trajectoire désirée le fois dans la même direction et le fois dans la direction opposée [10].

L'exactitude de trajectoire est définie par la distance maximale entre la ligne moyenne des trajectoires réellement atteintes et la ligne programmée (Figure 3.3), mesurée dans un plan orthogonal à la trajectoire.

Et

R+

La ligne moyenne des trajectoires effectuées

Enveloppe des trajectoires effectuées

Trajectoire programmée

Figure 3.3: Exactitude de trajectoire [55]

L'exactitude pour des positions ou des trajectoires programmées dépend surtout ds erreurs d'étalonnage et des erreurs dues aux déformations de la structures mécanique du manipulateur [10, 65, 70].

La répétitivité de trajectoire (ou dynamique) est la distance moyenne (ligne des barycentres des trajectoires effectuées) et une trajectoire effectuée; sera donc le rayon du tore qui contiendrait toutes les trajectoires effectuées (Figure 3.3).

Les erreurs de répétitivité sont dues aux défauts géométriques non systématiques des organes mécaniques, à la résolution des codeurs de positions et aux performances des asservissements (non linéarités dues aux frottements mécaniques par exemple)

[10, 65] avec le développement de l'électronique, de l'informatique et des moyens de fabrication (machine à commande numérique, CFAO) la précision géométrique en terme de répétitivité tend à devenir largement suffisant pour la majorité des applications industrielles.

Les applications industrielles de la robotique font appel à des modes d'emploi principaux des manipulateurs:

De point d'arrêt acquis par apprentissage d'une suite discrète de configuration articulaires.

- De trajectoires acquises par l'enregistrement échantillonné d'une suite continue de configurations articulaires correspondants aux mouvements que doit reproduire le manipulateur.

Les points d'arrêt sont seuls fonctionnels (travail en cours mouvement).

Dans ces quatre types d'emploi, le problème de précision prend des dimensions tout à fait différentes:

- Il peut dépendre de la répétitivité de la réversibilité, de l'exactitude statique ou dynamique (§ 3.3) ou de l'un de ces critères seulement.

Les déformations de la structure mécanique peuvent être tout à fait transparentes à l'utilisateur comme elles peuvent s'imposer comme un aspect du comportement dont la modélisation et la prise en charge est vital pour l'application.

La simulation de l'effecteur dans l'espace opérationnel est donnée par le vecteur x. Si on désigne par:

XD : la situation instantanée de l'effecteur correspond à la configuration déformée du manipulateur.

XR : La situation de l'effecteur correspond à la configuration non déformée du manipulateur.

L'erreur de positionnement ou de poursuite de trajectoire instantané sera donnée par:

ä X = XD - XR .(3.21)

La situation XR de l'effecteur est donnée par le modèle géométrique direct, dans l'hypothèse rigide obtenu par le produit des matrices de transformations homogènes

Ces matrices sont calculées sur la base des paramètres de descriptions géométrique de la topologie du manipulateur.

Les déformations d'un segment (segment Cj-1)

engendre un torseur des déplacements au

point de l'articulation en

aval (point Oi) du segment et se traduisent par une variation de la

O 'j 1

Trans (xj 1,Lj 1)

C)j

X2j 1

Y'j 1

T~ flex

Yj Zj

o

Xj

Y2j-1

Rot (xj-1, áj-1)

Y3j-1

Z3 j-1

X3 j-1

Rot (Zj-1, èj)

Zj-1

oj-1

X'j 1

Xj-1

Yj 1

j-1

T f ~

transformation relative entre deux repères consécutifs (le repère {Rj-1 } et le repère {Rj } ) le modèle d'évaluation de la situation XD de l'effecteur peut être donc obtenu par un modèle géométrique modifié basé sur des matrices de transformations homogènes corrigées pour prendre en compte l'effet des déformations sur la situation de l'effecteur .

3-2-4 Le modèle géométrique direct corrige [55]

La figure 3.4 représente le corps Cj-1 du manipulateur dans la configuration rigide puis en position déformée et les deux référentiels {Rj-1 } et {Rj} associés aux articulateurs Ai-1 et Ai respectivement.

Y

o

o

Z

Z X

Figure : 3.4 Flexibilité d'un segment du manipulateur [55]

Le passage de {Rj-1} à {Rj} s'exprime en

fonction des composants du vecteur des

déplacements dus aux

déformations du corps Cj-1 et des trois paramètres de

descriptions áj,

Lj , et èj . Z2j-1

Z'j-1 oj

La manière de transformation définissant le repère {Rj } dans le repère {Rj-1 } Figure 3.5 est donnée par:

|

T f Trans X L T flex Rot x Rot ( Z j) ~ ~ j j j j j j j j 1 1 1 4 1 á 1 , è = * * * ( , ) - - - - - - ( , ) |

.(3.22) |

Où:

Rot (xj-1) =

Trans (xj-1, Lj-1) =

Rot (zj , èj) =

(3.23)

(3.24)

(3.25)

1 0 0 0

0 0

C S

á á

j j

- - -

1 1

0 0

S C

á á

j j

- -

1 1

0 0 0 1

1

C

è

j

|

S - è j 0100 001 0 00 |

0 0 Lj-1 01 0 |

0 |

S C

è è

j j 00

|

0 0 10 |

|||

|

0 0 01 |

~

La matrice de transformation homogène associée aux déplacements 1

T flexj-

(Translations et rotations) dus aux déformations du corps Cj-1 . Cette matrice peut être décomposée en deux matrices:

Une matrice de transformation pure qui représente les translations dus aux déformations

dx j - 1 , dy j - 1 , dz j - 1 donnée par :

|

100 |

dx |

j-1 |

~

Tflex i = 010 dy j -1 (3.26)

|

001 |

dz |

j |

-1 |

000 1

~

Représente les rotations dues aux déformations Tflexr et une matrice de rotation pure

r x j - 1 , ry j - 1 , r z j - 1 de la section droite d'abscisse bi-1 au corps Ci-1 point Oi-1 par rapport à l'extrémité (point Oj-1) , autour des trois axes xj-1 , yj-1 , zj-1 respectivement les matrices de transformation homogène associées à ces rotations , sont donnée par:

10 00

|

Rot (r xj-1 , xj-1) = |

0 0 C S x x - 0 0 S C x x 00 01 |

(3.27) |

|

|

Cy |

0 0 S y |

||

0100

|

Rot (r yj-1 , yj-1) = |

- |

Sy |

0 0 C y |

(3.28) |

0001

|

C - z |

Sz |

00 |

Rot (rzj-1 , zj-1) =

S C

z z

0 0 10

00

(3.29)

0 0 01

avec: Cx = cos(r xj-1) , Cy = cos(r yj-1) , Cz = cos(r zj-1) Sx = sin(r xj-1) , Sy = sin(r yj-1) , Sz = sin(r zj-1)

Les rotations rxj-1 , ryj-1 , et rzj-1 sont des rotations infinitésimales , on peut écrire:

Cx ? 1 Sy ? ryj -1 S x ? rxj - 1 Cz ?1 Cy ? 1

, ,

Sz ? rz j -1

|

Rot (r xj-1 , xj-1) = |

10 0 0 0 10 - rx j - 1 01 0 rx j - 1 00 0 |

(3.30) |

1

0 0

ry j - 1

0 1 00

Rot (ryj-1 , yj-1) =

- ry j - 1 01 0 (3.31)

0 001

1 - rz j - 1 00

Rot (rzj-1 , zj-1) =

rz j- 1 1 00

0 0 10

(3.32)

0 0 01

~

La matrice homogène est obtenue par le produit des matrices de transformation 1

T flexri -

Rot (rxj-1 , xj-1) , Rot

(ryj-1 , yj-1) ,et Rot (rzj-1 ,

zj-1), on peut effectuer ce produit dans

n'importe quel ordre ,

En faisant abstraction des valeurs infinitésimales de deuxième

ordre

de type r x j - 1 × ry j - 1 , et ryj - 1 × r z j - 1 on obtient :

1 0

r r

z y

j j

- -

1 1

r r

z x

1 0

-

j j

- -

1 1

-r r

y x

j j

- -

1 1

~

Tflexr =

1 0

(3.33)

0 0 0 1

La matrice de transformation homogène associée aux déplacements dus aux déformations du corps Cj-1 ( la matrice de flexibilité) est donnée donc par:

~ ~

T flexr j- * 1

T flext j-

1

~

= 1

T flexj-

1 r z j - 1

r d

y x

j j

- -

1 1

~

Tflexj- 1

r r

z x

= ? 1 -

j j

- 1

?

.(3.34)

d

1 1

y j -

d

z

j j

- 1

1

- r r

y x

j - 1

1

0 0 0 1

Soit RE (oE , xE , yE , zE ) un repère lié à l'effecteur , la position et l'orientation de l'effecteur (l'outil) correspondant à la configuration déformée du manipulateur , sont définies dans le repère {Ro} par la matrice de transformation :

|

~ |

n-1 T~f n |

1~fT 1 o = E T~f o T~f 2 |

..(3.35) |

Le modèle géométrique direct corrigé du manipulateur est l'ensemble des relations qui permettent d'exprimer la situation de l'effecteur qui correspond à la configuration déformée du manipulateur Xd en fonction des coordonnées articulaires q et des vecteurs des déplacements dus aux déformations des différents segments: [63]

Xd = Fd (q , u) (3.36 a)

Les trois premières composantes de Xj fixent la position du point OE de l'effecteur par rapport au repère ({RE}/{Ro}) .

3-2-4-1 Procédure et modèle de compensation :

La configuration rigide La configuration déformée La configuration corrigée

La configuration déformée

après deformation

XC

XE

äX

äX

XC

La situation désirée

Supposons que le manipulateur est dans une configuration q bien déterminée, les erreurs dues aux déformations des segments correspondant à cette configuration sont représentées par le vecteur äX , la correction ou la compensation de ces erreurs port de l'idée schématisée ci-après:

On commande le déplacement du manipulateur sur une situation XC = XR - äX

(La situation de l'effecteur qui correspond à la configuration corrigée et non déformée du manipulateur) dans l'espace de travail de telle sorte que:

Xed XC + äX = XE - äX + äX = XE ..(3.36 b)

La situation que doit atteindre le manipulateur rigide permet de calculer; si elles existent les solutions articulaires possibles.

Parmi ces solutions, il existe une solution définie dans l'espace articulaire par le vecteur des coordonnées généralisées (q + äq) qui est la plus indiquée pour réaliser la tâche car elle se traduit par de légères corrections sur les variables de commande relativement à l'hypothèse rigide.

Ainsi au lieu de traiter le problème par la résolution du modèle géométrique inverse, il est plus pratique d'utiliser le modèle différentiel:

~

X J q q q J q X

~ - 1

- = = = -

ä ä ä ä

( ) ( ) (3.37)

qC =q+äq (3.38)

äq : Représente le mouvement correctif à effectuer au niveau des variables articulaires, à partir de la configuration rigide.

qc : Les coordonnées articulaires corrigées permettant la compensation des erreurs dues aux déformations élastiques des segments.

L'organigramme figure 3.7 présente, de manière chronologique les étapes de calcul nécessaire à l'évaluation et à la compensation des erreurs de positionnement ou de poursuite dues aux déformations quasi-statiques des segments d'un manipulateur en fonction des paramètres cinématiques (coordonnées, vitesses, et accélérations généralisées) et de charge.

REMARQUES:

Pour un manipulateur à moins de six degrés de liberté, plan par exemple, il est bien évident que les mouvements correctifs - äq ne pourront jamais compenser une erreur qui se produirait hors plan. Donc dans la relation (3.37), on ne tiendra pas compte les composantes de - äX qui ne peuvent pas être engendrées par -äq.

Si l'écart - äX est important, on ne peut pas compenser l'erreur de positionnement d'un seul coup, mais il faut faire la compensation par plusieurs itérations.

|

Les données du problème: - Les paramètres géométriques et mécaniques du manipulateur . (q , q & , & & q)- Les paramètres cinématiques |

|

Modèle géométrique direct: Situation de l'effecteur dans l'hypothèse du manipultateur rigide XE = F(q) |

|

Modèle des déformations : Evaluation des torseurs des déplacements élémentaires par segments: Uj = [ d x j , d y j , d z j , 1 r x j , r y j , r z ]T j = 1 .n. |

|

Modèle géométrique direct corrigé: Situation de l'effecteur correspond à la configuration déformée du manipulateur: Xd = Fd (q , u) |

|

|

Modèle d'évaluation des erreurs : Erreurs de positionnement ou de poursuite: äX = Xd - XE |

Début

Fin

Modèle de compensation :

0J~(q) Calcul de la matrice jacobienne du manipulateur: Algorithme de Greville :

0J~(q) la pseudo-inverse de J~ - 1(q) Calcul de la matrice * äX J ~-1( q)Compensation : äq = -qc = q + äq

3-2-4-2 Calibration et déformation des manipulateurs :[56,66] :

L'étalonnage ou l'identification géométrique consiste à déterminer, suite à une série de mesures et à l'aide d'un modèle mathématique basée sur un modèle géométrique de description du manipulateur et des offsets codeurs.

Les valeurs des paramètres géométriques et des offsets codeurs identifiés au cours de l'étalonnage sont des valeurs optimisées, l'optimisation est itérative est basé sur la méthode des moindre carrés. Les paramètres géométriques identifiés, selon les procédures classiques de calibration, intégrant moyennement les effets des déformations.

Manipulateur non calibré, l'écart de positionnement entre la situation mesurée et la situation désirée pour une configuration q donné, dépend surtout des erreurs dues aux déformations :

~

Xmes(q)- Xthé(q) = H (q) * (Pg réel - Pg nom ) + ? Xdef (q) (3.39)

Avec : Xmes(q) = la situation mesurée.

Xthé(q) = la situation théorique

~

H (q) = la matrice d'identification

Pg réel = les paramètres géométriques réels du manipulateur

Pg nom= les paramètres géométriques nominaux du manipulateur

Il est suffisant d'intégrer les erreurs deus aux déformations dans les valeurs identifiées des paramètres géométriques de description, la procédure d'identification est celle qui est classiquement utilisée:

~

Xmes(q)- Xthé(q) = ð(q) x (Pg thé - Pg nom ) ....(3.40)

Avec : Pg thé : les valeurs des paramètres géométriques et offsets codeurs identifiés.

Dans les cas, des manipulateurs flexibles ou applications exigeantes en précision. La calibration géométrique préalable n'est pas en mesure de rendre compte, à elle seule du problème des déformations. La compensation est incontournable et un modèle des déformations est donc nécessaire.

4.1 Introduction [2]:

Java est un langage de programmation, fortement inspiré des langages C et C++, et fait partie des langages orientés objets.

Dans ce chapitre je vais présenter des modélisations développés en java simulent la géométrie, cinématique et la dynamique directe et inverse d'un manipulateur [Algérie- Machines Outils -1].

Le programme est un système développé en créant le projet robot avec les interfaces (figure 4.6), (figure 4.7), (figure 4.8), (figure 4.9) et (figure 4.10) montrent un exécutable dans sa forme la plus simple ; c'est un modélisateur pour robots mécaniques, la modélisation présente une interface graphique qui permet avec les paramètres géométriques de manipuler chaque lien du robot. Le but principal de ce modélisateur est la simulation des robots industriels employés sur le marché. Il a été développé à l'université de Saad Dahleb de Blida faculté des sciences de l'ingénieur département de génie mécanique, il est basé sur le projet de recherche nationale: ROBOT, on peut obtenir une visualisation qui exprimait le circuit travail du robot type [ALG.- M. O.-1] dans une station d'usinage dans un environnement deux dimensions.

Lors du développement de ce système je suis passé par plusieurs étapes, chacune d'elles m'a donné un résultat que je l'ai évalué selon mes besoins. Le système spatial du robot mis en application possède cinq articulations, une rotode et quatre prismatique dont le schéma cinématique est définit dans le corps du mémoire , les paramètres géométrique et inertiels sont résumés dans les appendices, j'ai déterminé les matrices de passage associées à chaque repère. J'ai considéré les éléments du système comme étant rigides que le mouvement s'effectue sans frottements.

Dans cette section je vais exposer un ensemble de résultats obtenus pendant le développement de ce système. Dans la première position, le but (besoin) était la localisation des chaînons en deux dimensions (2D) sur l'écran, pour cela la première position conçue était l'état initial. La figure 4.1 montre la position du robot au repos.

x =

p1

y=

p 1

200, 200, 250, 250

x x x

= = =

p p p

2 3 4

250, 150, 150, 200

y y y

p p p

= = =

2 3 4

=250

x x x x

= = =

200, 200, 250,

p p p p

1 2 3 4

y y y y

p p p p

= = = =

300, 200, 200, 250

1 2 3 4

Figure 4.2 : Phase de fraisage

Figure 4.1 : Position 1, (l'état initial)(Dimension en centimètre).

Dans la deuxième position, le but (besoin) était la localisation des chaînons en deux dimensions (2D) sur l'écran, pour cela la deuxième position conçue était la phase de fraisage (faiseuse verticale),La figure 4.2 montre la position du robot sur la faiseuse verticale.

Dans la troisième position, le but (besoin) était la localisation des chaînons en deux dimensions (2D) sur l'écran, pour cela la troisième position conçue était la phase de fraisage (faiseuse universel), La figure 4.3 montre la position du robot sur la faiseuse universel.

x x x x

p p p p

= = = =

200, 200, 250, 300

1 2 3 4

|

y= p 1 |

300, 200, 200, 200 y y y = = = p p p 2 3 4 |

200, 200, 150, 100

x x x

= = =

p p p

2 3 4

y y y y

= = = =

270, 170, 170, 170

p p p p

1 2 3 4

x =

p 1

Figure 4.3 : Phase de fraisage (fraiseuse universelle) (Dimensions en centimètre).

Dans la quatrième position, le but (besoin) était la localisation des chaînons en deux dimensions (2D) sur l'écran, pour cela la quatrième position conçue était la phase de perçage La figure 4.4 montre la position du robot sur la perceuse.

Dans la cinquième position, le but (besoin) était la localisation des chaînons en deux dimensions (2D) sur l'écran, pour cela la cinquième position conçue était la phase d'alésage La figure 4.5 montre la position du robot sur l'aléseuse.

2 00 , 2 00 , 150, 1 00

x x x x

p p p p

= = =

1 2 3 4

y y y y

p p p p

= = = =

300, 200, 200, 230

1 2 3 4

=

Figure 4.5 : Phase d'alésage (Dimensions en centimètre).

Ayant exposé les différents logiciels et bibliothèques utilisés pour le développement de l'interface, je passe maintenant, à la description de cette dernière. Dans mon interface, je propose un espace graphique, c'est-à-dire que j'offre à l'utilisateur un espace bidimensionnel, où il peut projeter cinq états du robot mais aussi,faire animer ces derniers et obtenir les différentes possibilités des modèles géométriques cinématique et dynamique directes et inverses de ce robot .Les figures (4.6),(4.7),(4.8),(4.9)et(4.10),permettent de connaître les valeurs des coordonnées généralisées de chaque chaînon pour une position donnée,ainsi que la position de l'effecteur dans l'espace.

On précise que l'utilisateur dispose dans l'interface une palette, cette dernière comporte les différents types de curseurs, alors l'utilisateur peut déplacer, faire tourner, pivoter le robot dans tous les sens.

Figure 4.6 : Interface de l'utilisateur pour l'état initial

Figure 4.7 : Interface de l'utilisateur pour la fraiseuse verticale

Figure 4.8 : Interface de l'utilisateur pour la fraiseuse universelle

63

Figure 4.9 : Interface de l'utilisateur pour la perceuse

Figure 4.10 : Interface de l'utilisateur pour l'aléseuse

Afin de mieux apprécier les caractéristique géométrique cinématique et dynamique de robot type, j'ai déterminé ces derniers pour un seul temps de mouvement T nécessaire

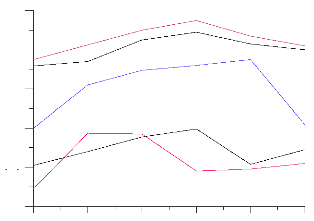

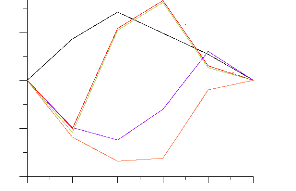

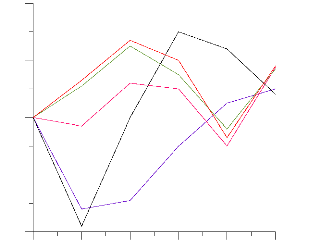

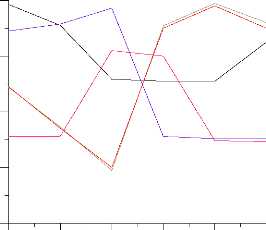

Les énergies cinétiques potentielles et de dissipation sont données, les équations de Lagrange sont établies. Pour effectuer un cycle de travail. J'obtiendrait sur les graphe ci dessous des figures (4.11),(4.12),(4.13) et (4.14) l'évolution en fonction du temps des position, des vitesses. Des accélérations ainsi que des couples et forces pour un temps T égal à 5, secondes.

Dans ce mémoire j'ai présenté un interface en exposant les différentes palettes qu'elle comporte, et en expliquant les différentes possibilités qu'elle offre à l'utilisateur.

Le logiciel fortran consiste en un langage interprété qui s'exécute dans une fenêtre dite d'exécution. L'intérêt de fortran tient, d'une part, à sa simplicité d'utilisation, et à sa richesse fonctionnelle arithmétique matricielle et nombreuses fonctions, analyse numérique, graphique.

En ce qui me concerne, j'ai utilisé la version Fortran 6.1, pour deux raisons la première sa puissance en calcul matriciel,la deuxième raison ,est l'utilisation des boucles pour l'obtention des exécutables.

En considérant les systèmes d'équations différentielle de la géométrie cinématique et dynamique et après récupération des variables et appel aux fonctions et affectation de coordonnées et rotations on aboutit à l'affichage des résultats sous forme de bloques de matrices, on peut illustré ces résultats numérique en utilisant l'outil Microsoft Excel.

Dans le cas où les causes structurelles seraient considérées les paramètres pris en considération seront l'inertie du rotor, les inerties de l'arbre entrée réducteur, rapport de réduction et coefficients du frottement visqueux, en ce qui concerne les termes de Coriolis sont représenté sou forme matricielle de dimension (n x (n-1) n/2).

Les graphes:

-0.20

q2

position (rad .m)

0.60

q5

q4

0.40

0.20

0.00

q3

q1

-0.40

0.00 1.00 2.00 3.00 4.00 5.00

temps (sec)

Figure 4.11: Positions

Vitesse(rad .m/s) 1.00

V4

V1

0.50

V5

V3

0.00

V2

-0.50

-1.00

Temps(sec)

0.00 1.00 2.00 3.00 4.00 5.00

Figure 4.12: Vitesses

Accélération(rad .m/s2)

40.00

a5

a1

20.00

a4

a2

0.00

a3

-20.00

-40.00

0.00 1.00 2.00 3.00 4.00 5.00

Temps(sec)

Figure 4.13: Accélérations

Force (N) Couple (N.m)

c3

c2

c4

c1

c5

400.00

200.00

0.00

-200 .00

-400.00

Temps(sec)

0.00 1.00 2.00 3.00 4.00 5.00

Figure 4.14: Forces, couples

Un programme de simulation a été finalisé qui englobe les différentes étapes de l'étude, dont La partie géométrique illustrée par les différentes courbes de position de ce robot manipulateur (Figure 4.11). Un régime adéquat de fonctionnement du robot a été indiqué, dont la partie cinématique (Figure 4.12) et (Figure 4.13). Et à la fin les courbes dynamiques (Figure 4.14). Dans mon système, l'utilisateur peut choisir le type d'actionneur -moteur asynchrones- autre que les actionneur de type hydraulique, et ainsi faire rentrer les caractéristiques spécifiques, ceci va faire intervenir la dynamique des moteurs asynchrones dans la dynamique des différentes articulations. En peut voire une série de simulations appliquée au robot en passant par un interface de code source du microcontrôleur du servomoteur PIC, et une série de capteurs cartes de ENTRE SORTIE connectées par l'intermédiaire d'un automate et armoire de commandes,avec les actionneurs du robot situées dans le circuit hydraulique du robot.

Ce programme nous permet d'étudier n'importe quels robots industriels pour les différentes stations d'usinage, dont le but d'augmenter la productivité de n'importe quel atelier d'usinage flexible.

Si les vitesses augmentent, il est évident que les modèles calculés sont très loin de la réalité, parce que d'une part des forces inertielles, centrifuges et de couplage apparaissent et d'autre part les jeux dus aux frottements et élasticités de toutes origines ne sont plus négligés. Il est donc nécessaire de revoir la modélisation en tenant compte des ces phénomènes dynamiques. Le calcul effectué détermine les variables articulaires en fonction des forces (ou / et couples) généralisés. Pour le calcul j'ai utilisé la méthode de rung-kutta d'ordre 4 à pas variable pour la résolution des systèmes différentiels. Un modèle des déformations est nécessaire, quant à la validation et comparaison, mes résultats présente une co-ressemblance avec les résultats [21], [55] et [71], malgré les différences de performances entre nos robots.

Des paramètres comme la vitesse, la température ou le temps vont influer et certaines formes d'usure sont relativement irrégulières, d'autres au contraire provoque des sauts très brutaux, dont des rapports pouvant aller parfois de 1 à 100 000 ou plus, lorsque certaines valeurs critiques sont franchies.

Tout pays rêve d'évoluer à chaque instant par l'amélioration de sa production, ces produits,son service pour arriver à la plate- forme d'un atelier, ce dernier est un rêve dans notre pays cette majeur automation (atelier flexible de fabrication), nécessite une large présence des robots industriels.

On abordait la modélisation en appliquant la convention de Denavit-Hartenberg, le calcul du modèle géométrique inverse nous a permis la localisation de l'effecteur à n'importe quel point de l'espace de travail, les inconvénients sont évités ou contournés de la manière suivante : Le problème de multiples solutions du modèle inverse n'intervient pas. En effet, le robot possède une configuration initiale connue, et se rend à une autre solution à partir de celle-ci, il ne sert à rien de calculer des configurations du robot qui seraient impossibles à atteindre depuis sa position ; Une haute précision de solutions obtenues n'est pas nécessaire puisqu'il suffit de fournir à l'utilisateur une vision globale, le calcul des accroissements est à chaque fois effectué à partir d'une nouvelle configuration exacte du robot. Quant au problème des singularités, il existe plusieurs méthodes mathématiques pour les traiter et les éviter.

La géométrie de la mécanique rend impossible la détermination d'une solution car les contraintes imposées ne sont pas atteintes.La modélisation cinématique directe ou inverse ma permet de déterminer la vitesse de l'organe terminal. Par contre des butées empêchent le robot d'atteindre les points en dehors de volume du travail malgré l'existence de solutions mathématiques. Pour la mise en équation du modèle dynamique j'ai utilisé le formalisme de Lagrange, ce qui conduit au calcule de l'énergie de dissipation par frottement visqueux dans les joints .La modélisation dynamique m'a permis de mettre en évidence un énorme calcul. J'ai constaté que les erreurs sont dues aux défauts géométriques des organes mécaniques, (non linéarités dues aux frottements mécaniques par exemple). Et avec le développement de l'électronique, de l'informatique et des moyens de fabrication (machine à commande numérique, CFAO) la précision tend à devenir largement suffisante pour la majorité des applications industrielles, j'ai conçu un programme à partir de la géométrie, afin de mieux

apprécier les caractéristiques cinématique et dynamique de mon robot type, pour effectuer un cycle de travail, en exploitant les modèles géométriques cinématiques et dynamiques et en tenant compte des lois de mouvements utilisées en robotique dans le but d'évaluer les couples articulaires pour mon manipulateur qui n'est alors qu' une composante de la cellule robotisée . J'obtient sur les graphe de l'évolution en fonction du temps des position, des vitesses, des accélérations ainsi que des couples et forces. Le travail effectué me permet d'étudier n'importe quels robots industriels pour les différentes stations d'usinage dont le but d'augmenter la productivité de n'importe quel atelier d'usinage flexible.

J'ai constaté que dans tous les cas il est nécessaire de bien comprendre les mécanismes du frottement de manière à adapter au mieux les résultats .On peut augmenter l'espace de travail, ainsi que l'autorisation d'une charge utile plus importante, on peut donc parler d'une famille de robots (ALG.-M.O. -1). (ALG.-M .O. -2).

Pour une valorisation de mon travail, j'ai élaboré comme première application, une simulation, sous diverses configurations, permettant de visualiser le fonctionnement du robot dans son environnement de travail.

Un brevet d'invention a été déposé à l' I.N.A.P.I. et également une conception d'un modèle- type a été proposée, une banque des données sur les paramètres de la mécanique articulée et des articulateurs types sera proposée. Et en fin mon travail de recherche aura pour perspective une communication sur le modèle mathématique des systèmes mécanique poly articulé. Ce travail, est sujet à des améliorations. En ce qui concerne ses améliorations ultérieures pour un même travail, il est recommandé aux personnes devant pour suivre ce travail de : Faire une étude bien détaillée sur la modélisation dynamique en tenant compte les caractéristiques dynamiques et les erreurs statiques et dynamiques ainsi que la précision.

Je souhaite que les promotions à venir complèteront mon travail pour réaliser le manipulateur après calcul et acquisition des organes constitutifs.

Il est à noter que le rapprochement entre l'université et l'industrie est seul et unique moyen pour le développement industriel et avec le soutien de DIEU on peut résoudre les problèmes existants dans cet univers ou dans la vie.

Appendice A [138] :

Titre de l'invention :

Robot manipulateur des machines - outils (Algérie- M.O.-1)

Domaine technique auquel se rapporte l'invention :

La présente invention concerne les robots industriels utilisés dans les ateliers flexibles de fabrication mécanique, qui forment une nouvelle série de fabrication (Brevets d'invention: WO 9507799623622 AL 1996088, 9622856 AL 19960801, 9620818 AL 19960711. . .).

But de l'invention :

La nouvelle structure très simple du robot industriel type (ALG. -M.O. -l) est une nouveauté en Algérie et a été adaptée aux données d'une station d'usinage composée de quatre phases d'usinage différentes, et en vue de transformer cette unité de fabrication mécanique en une cellule flexible.

Etat de la technique antérieure :

L'opération après amélioration des caractéristiques techniques y compris le centre de fraisage alésage, pour la fabrication d'une grande variété des pièces constructives des véhicules industriels se caractérise par une trajectoire fermée d'une suite de déplacement et d'arrêt avec une livraison évacuation des pièces à l'aide de la main et cela après un choix optimal de toutes les caractéristiques.

Les différentes opérations qui comportent la descente, la fermeture et la montée de la main ainsi que le déchargement à l'aide des circuits et des modules judicieux réalisés. Les phases intermédiaires sont celles du déclenchement de l'usinage dans les différentes phases et de l'évacuation vers les transporteurs à palettes, après fabrication.

Les modules utilisés pour la conception, le fonctionnement et suivant le cahier des charges de ce robot industriel sont composés de cylindres, de vérins hydrauliques, des éléments auxiliaires qui constituent les composantes du circuit hydraulique, des

éléments d'assemblage, la main de chargement et déchargement et de moteurs électriques.

Les blocs ci-dessus sont liés entre eux et équipés par des capteurs qui permettent de produire les positionnements et l'ordre d'orientation des objets à traiter à l'entrée des installations automatiques lors de l'exécution des opérations et le déchargement de la dernière phase, ainsi que la synchronisation pendant les rotations d'angles (90°, 17°, 56° et 90°) pour effectuer les différentes phases. La chaîne de production existante sur la figure 1 pour quatre postes de travail, deux palettes (ao et bo) et deux chariots de transport de pièce (a et b), le chariot (a) livre les pièces, tandis que le chariot (b) les évacue.

Le robot est situé au centre des quatre postes, le centre est bien la position repère. Le cycle des mouvements est :

La rotation initiale du robot industriel vers le chariot (a) (angle = 1 35°),la descente de la main dépend des caractéristiques des machines-outils utilisées synchronisées par les capteurs.

La fermeture de la main sur la pièce répond aux poids des pièces usinées et qui ne doivent pas dépasser deux tonnes. Le régime de fonctionnement proposé, ainsi que la montée et la rotation vers (a0) (angle= 90°) et le déchargement dans la deuxième phase de fabrication d'un repère (angle = 45°).

Il en est de même pour la troisième phase (b0) après avoir exécuté la

quatrième phase (b).

Un déchargement correct de la pièce est effectué à l'aide d'un mouvement de rotation d'un angle (ã = 270°), le robot est positionné devant le chariot (a) pour exécuter une nouvelle gamme d'usinage.

Enoncé des figures :

De toutes façons , l'invention sera bien comprise à l'aide de la description qui suit, en références au dessins annexés , représentant , à titre d'exemple non limitatifs , plusieurs formes d'exécution de ce robot manipulateur :

-figure A-1 est une vue de la station de fraisage -alésage ;

-figure A-2 représente le schéma cinématique du robot industriel, avec la convention du cycle des mouvements.

-figure A-3 est une vue en élévation et partiellement en coupe d'un robot manipulateur, avec ses modules et la partie du circuit hydraulique.

-figure A-4 est une vue en coupe du module de levage à un cylindre à double effet. -figure A-5 a présenté un module de rotation à deux cylindres.

-figure A-6 est une vue du module de déplacement longitudinal vers le bas de l'organe terminal.

-figure A-7 a présenté le module de la main sous forme de mâchoire pour garantir une bonne adhérence.

Présentation de l'essence de l'invention et son mode de réalisation :

Le robot industriel (fig. 3) est solidaire d'une base (1), maintenue à sa partie inférieure par un corps (2), qui sert aussi de support à la colonne du module de déplacement vertical (fig. 4) et à son intérieur sont encoché les éléments du circuit hydraulique. Au dessus du cylindre (côté frontale), on a monté le module de rotation (fig. 5) et au dessus (cylindre) les modules de déplacement transversal (fig. 6) de la fermeture , d'ouverture et de la main.

Le bâti du robot est composé d'une base (1) et le corps (2), ce dernier est lié à la base par quatre supports (3) (fig. 3). Les boulons (4) servent pour la fixation au sol.

Dans la direction verticale, on a placé une colonne (5) fixée au-dessus du bras par soudage à la plate-forme (6), celle-ci est fixée par des boulons (7) avec

le module de déplacement transversal. Et ce bâti est limité par des couvercles - avant, latéraux et arrières.

Le module de rotation (fig. 5) est constitué de deux cylindres (1) et (2) installé dans le corps (3) à l'aide des éléments de fixation (4) et (5).

La transmission par crémaillère et la roue dentée (6) et (7) transforme le mouvement rectiligne des vérins plongeurs ( à double effet) en un mouvement de rotation de la colonne.

C'est un système réversible ayant les avantages d'une réalisation simple pouvant supporter des grandes charges.

La pièce (8) sert en même temps pour le guidage de la crémaillère et à la fixation du vérin avec le corps.

La partie saillante du couvercle (9) permet l'amortissement du mouvement du piston (10) en formant un lit de l'huile une fois engagée dans le creux aménagé dans le piston. Le module de levage fonctionne à l'aide d'un cylindre à double effet (fig. 4).

Dans le cylindre (6) ou se trouve le piston (7) qui est garni par deux joints, la tige (8) du piston est connectée avec la plate forme de dessus (9), la partie inférieure du carré, qui fixe la superficie extérieure du cylindre par un jeu, où sont encochés des billes (10).

Le déplacement rectiligne de l'ensemble (7, 8 et 9) s'effectue grâce à un

système de guidage protégé par un cache en caoutchouc (14) le long du cylindre (1), écrou (2) et une tige (3).

Le déplacement vers le haut s'effectue par une transmission de l'huile dans

la conduite (13) et en bas à l'aide de la fente (12) au dessus sur le méplat (4) sont placés des capteurs de positions, qui confirment le passage des chaînons mobiles dans les points des différentes positions à l'aide des aimants (5).

La transmission de l'huile dans la conduite inférieure (13) pousse le piston (7) vers le haut et par la suite fait monter le bras horizontal.

Pour un bon guidage lors de la montée ( ou de la descente) on utilise des billes.

Le mécanisme sert comme plate-forme pour le module de déplacement

transversal et repose ( en bas) sur le module de rotation.

Le module de déplacement longitudinal vers le bas de l'organe terminal (fig. 6) sert à rapprocher la main de la zone du travail, c'est un vérin à double effet, constitué d'un cylindre (1) à l'intérieur duquel se déplace le piston creux (2) muni d'une garniture d'étanchéité aux deux extrémités (3).

Les tiges creuses (4) et (5) assurent le guidage parfait du piston. Aux

extrémités du cylindre (1) sont installées des douilles, à gauche douille (6) avec les joints d'étanchéité qui sont fixés par des vis, à droite la douille (7) avec un filetage contre-écrou (9), et la douille (8) qui est liée par un filetage à la tige (4). A droite, le piston est connecté à la bride (10) avec la douille (11) auquel

est fixée l'installation de l'organe terminal.

Le cylindre est muni des conduites (12) et (13) pour la circulation de l'huile assurant le déplacement en va et vient des pistons.

Le module de la main (fig. 7) est composé par une structure dont le bout est constitué de leviers articulés (1, 2, 3 et 4) et de doigts, qui sont au nombre

de deux sous forme de mâchoire, inclinés, changeables pour garantir une bonne adhérence. Le robot industriel peut adapter plusieurs variétés de mains en cas de nécessité.

La main possède un système vis écrou (5) pour le réglage de la hauteur en cas de besoin.

Le bout supérieur du cylindre (10) hydraulique d'attrape est lié par goujon

au bout inférieur du piston (12) qui sert à déplacer la main vers le bas pour une opération de chargement ou vers le haut pour véhiculer la pièce.

Le piston active dans un cylindre hydraulique (13) lié au module de déplacement transversal par deux équerres fixées par quatre boulons pour chacun, ce dispositif permet la fixation des diverses mains sur le robot.

Les deux cylindres sont munis des conduites (6) pour celui de dessus afin d'assurer la descente et la montée du piston (7). Et celui du bas pour attraper la pièce (8) et la décharger.

Le développement de l'effort nécessaire est pris en considération en cas de contact.

La main peut avoir un mouvement de rotation actionné par le circuit hydraulique ainsi que le positionnement de l'organe terminal sur la pièce à soulever est réalisé par un contact de fin de course.

Revendications :

1. Le principe de montage, de déchargement sur le dispositif d'usinage des différentes stations de fabrication mécanique s'effectue par un procédé d'une cellule flexible, en améliorant quelques caractéristiques techniques, en augmentant la cadence, la précision et la simplicité des phases d'usinage selon les données de l'unité de production.

2. Robot selon la revendication 1, ces structures des installations proposées pour Le robot industriel manipulateur est construit suivant le principe d'approvisionnement des éléments de base par blocs pour les différents schémas technologiques proposés et déchargement.

3. Robot selon la revendication 1, la construction et le principe d'action des modules et des installations complémentaires doivent permettre d'accomplir la manipulation et l'évacuation de produits usinés, les opérations de base sont réalisées grâce aux passages inventés et leur simplicité d'utilisation.

4. Robot selon la revendication 1, la production en série, ou en grande série augmente par ce procédé de robotisation. Le remplacement du processus manuel par un autre plus précis et robuste permet l'optimisation des indices technico-économiques.

5. Robot selon la revendication 1 ,le choix des nuances répondant aux constructions des éléments, l'utilisation des pièces universelles dans la construction du manipulateur, la simplicité des commandes directes ou indirectes, l'amélioration de la fiabilité de l'ensemble permettent d'avoir un produit de qualité et moins coûteux.

Abrége descriptif :

Titre de l'invention :

Robot manipulateur des machines - outils (Algérie -M.O.-1).

Le robot industriel (ALG. -M.O. -l) proposé pour les différentes stations d'usinage est adapté aux différentes données de fabrication mécanique. Il est composé de modules utilisés pour la conception et cela suivant le cahier des charges proposé à l'étude.

Le robot est solidaire à une base maintenue par un corps, qui sert aussi de support à la colonne du module de déplacement vertical.

A l'intérieur de ce corps se trouvent les éléments du circuit hydraulique, juste à la partie inférieure du cylindre est fixé le module de rotation, au dessus à l'aide de supports est maintenu le module de déplacement longitudinal, à l'extrémité de ce dernier est monté

le module de la main avec ses deux cylindres hydrauliques qui servent pour la montée et la descente, ainsi que le serrage et le déchargement de la pièce dans les différentes phases d'usinage.

R1 450

4 rails

56o

R y

+

X2

+

T2

T1

+

D

T3

T4

Figure A-2 : Schéma cinématique du robot industriel, avec la convention du cycle des mouvements.

5

2

3

4

1

7

Figure A-3 : Vue en élévation et partiellement en coupe d'un robot manipulateur, avec ses modules et la partie du circuit hydraulique.

8 9 14

|

5 4 3 2 1 |

12 10 3

6 7 1

Figure A-4 : Vue en coupe du module de levage à un cylindre à double effet.

7

3

2

5

1 4

10

6

9

Figure A-5 : Module de rotation à deux cylindres.

9

2

1

4

8

12

7

3

5

6

13

6

10

10

13

9

2

1

3

4

5

5

Piéce

13

12

7

8

Figure A-6 : Module de déplacement longitudinal vers le bas de l'organe terminal.

060205

X

24 AVR 2006

14H00

ALGERIENNE

ALLALI ABDERRAZAK Beni-Mered Blida

BRAHIMI ABDELHALIM El-Affroun Blida

BENMISRA ABDELKADER Zabana Blida

HALAIMIA MUS TAPHA KAMEL Ouled Yaich Blida

Yasminallali@Yahoo.fr

ROBOT MANIPULATEUR DES MACHINES

OUTILS

(ALGERIE.-M.O.-1)

BLIDA 24 AVR 2006

ALLALI .A BRAHIMI .A BENMISRA .A HALAIMIA .MK

Program CALCUL DES ROBOTS INDUSTRIELES MODELISATION GEOMETRIQUE CINEMATIQUE ET DYNAMIQUE ELABORE PAR A. ALLALI , M.M.HATTALI, A.BENMISRA, M.MEGHERBI, N.BEDHIAF, R.MAZARI, K.AIMEUR, N.MOHAMMEDI, K.TOUMADJ, A.BRAHIMI, M.K.HALAIMIA.

En collaboration : Départements d\u8217Informatique, Mathématique, Electronique, Aéronautique et Génie mécanique de l\u8217Université de Saad Dahleb de Blida.

· Bibliothèque de l\u8217Ecole Nationale Polytechnique d\u8217El-Harrache, Alger.