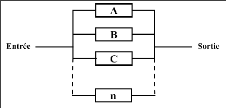

B. En parallèle

La fiabilité d'un système peut être

augmentée en plaçant les composants en parallèle. Un

dispositif constitué de n composants en parallèle ne peut tomber

en panne que si les n composants tombent en panne au même moment.

Si Fi est la probabilité de

panne d'un composant, la fiabilité associée Ri

est son complémentaire :

F??= 1 - R?? (2.2)

32

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Fi représentant la

fiabilité associée.

Figure 2-7: Composants en parallèle.

Soit les n composants de la figure ci-dessous montés en

parallèle. Si la probabilité de panne pour chaque composant

repéré (i) est notée Fi alors :

R?? = 1 - (1 - R)?? (2.23)

Le cas particulier de deux dispositifs en parallèle si

ë est constant RS est obtenu par :

R?? = 1 - (1 - R??). (1 - R??) = R?? + R?? - R??. R?? =

??-?????? + ??-?????? - ??-(????+????)?? (2.24)

2.2.2.2. La maintenabilité 2.2.2.2.1.

Définition

Dans des conditions données, la maintenabilité

est l'aptitude d'un bien à être maintenu ou rétabli dans un

état où il peut accomplir une fonction requise.

Maintenabilité = être rapidement

dépanné

C'est aussi la probabilité de rétablir un

système dans des conditions de fonctionnement spécifiées,

en des limites de temps désirées, lorsque la maintenance est

accomplie dans des conditions données, en utilisant des

procédures et des moyens prescrits. A partir de ces définitions,

on distingue :

? La maintenabilité intrinsèque : elle est

« construite » dès la phase de conception à partir d'un

cahier des charges prenant en compte les critères de

maintenabilité (modularité, accessibilité, etc.).

? La maintenabilité prévisionnelle : elle est

également « construite », mais à partir de l'objectif

de disponibilité.

? La maintenabilité opérationnelle : elle sera

mesurée à partir des historiques d'interventions. L'analyse de

maintenabilité permettra d'estimer la MTTR ainsi que les lois

probabilistes de maintenabilité (sur les mêmes modèles que

la fiabilité).

La maintenabilité caractérise la facilité

à remettre ou de maintenir un bien en bon état de fonctionnement.

Cette notion ne peut s'appliquer qu'a du matériel maintenable, donc

réparable.

La maintenabilité d'un équipement dépend

de nombreux facteurs (tableau2-2) [10] :

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Tableau 2-2: Facteurs de la maintenabilité

d'un équipement

|

Facteurs liés

à

l'EQUIPEMENT

|

Facteurs liés au

CONSTRUCTEUR

|

Facteurs liés à

la

MAINTENANCE

|

|

- Documentation

- Aptitude au démontage

- Facilité d'utilisation

|

- Conception

- Qualité du service après-

vente

- Facilité d'obtention des

pièces de rechange

- Coût des pièces de rechange

|

- Préparation et formation des personnels

- Moyens adéquats

- Etudes d'améliorations

(maintenance amélioratives)

|

On peut améliorer la maintenabilité en :

? Développant les documents d'aide à

l'intervention.

? Améliorant l'aptitude de la machine au démontage

(modifications risquant de coûter cher).

? Améliorant l'interchangeabilité des

pièces et sous ensemble.

2.2.2.2.2. Maintenabilité et

maintenance

Pour un technicien de maintenance, la maintenabilité

est la capacité d'un équipement à être

rétabli lorsqu'un besoin de maintenance apparaît. L'idée de

« facilité de maintenir » se matérialise par des

mesures réalisées à partir des durées

d'intervention. Il est évident que la maintenabilité

intrinsèque est le facteur primordial pour que la maintenance soit

performante sur le terrain. En effet, une amélioration ultérieure

de la maintenabilité initiale n'est jamais chose facile. Il est donc

indispensable que la maintenance sache définir ses besoins et les

intégrer au cahier des charges d'un équipement nouveau afin que

celui-ci puisse être facilement maintenable. [10]

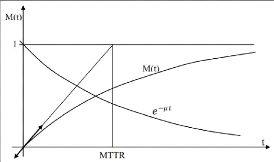

2.2.2.2.3. Approche mathématique de la

maintenabilité M(t)

La maintenabilité peut se caractériser par sa

MTTR (Mean Time To Repair) ou encore Moyenne des Temps Techniques de

Réparation.

E Temps d'interventionpour n pannes

MTTR = (2.25)

Nombre de pannes

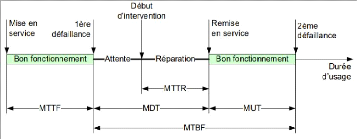

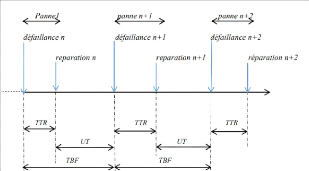

La figure 2-8 schématise les états successifs que

peut prendre un système réparable :

Figure 2-8: Schéma des états successifs que

peut prendre un système réparable. [10]

33

34

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Les N valeurs de l'échantillon des durées

d'intervention seront relevées à partir des bons de travaux

complétés, puis portés sur l'historique d'un

équipement, que ce soit sous une forme « papier » ou «

écran ». L'analyse de maintenabilité peut porter sur

l'ensemble de l'équipement (afin de déterminer sa

disponibilité opérationnelle le plus souvent), ou sur l'un

quelconque de ses modules. C'est ainsi que sont élaborés par

exemple les barèmes de temps de réparation automobile. Il existe

une analogie forte entre les notions de fiabilité et de

maintenabilité. Les démarches d'analyse sont donc semblables :

? La VA : c'est la durée d'intervention corrective ou

préventive de maintenance. Elle se note t = TTR (Time To Repair ou Temps

Technique de Réparation), de moyenne MTTR.

? La densité de probabilité est notée

f(t). La distribution des durées d'intervention est cependant

dissymétrique. Les lois de probabilité ajustables à cette

dissymétrie sont la loi « log normale », la loi « gamma

» et la loi « LVE » des valeurs extrêmes appelée

aussi loi de Gumbel.

? La fonction de répartition est notée M(t).

Elle exprime la probabilité qu'une intervention ait une durée TTR

< t, ou que le système en panne à t = 0 soit rétabli

à t .

??(??) = 1 - e-???? (2.26)

? De façon analogue au taux de défaillance, on

définit un taux de réparation ì(t) tel que

??(??) = ????????= ??=

|

1

(2.27)

??

|

|

Les calculs prévisionnels de maintenabilité

reposent sur l'hypothèse exponentielle, signifiant ici que le taux de

réparation est supposé constant. La répartition des TTR

est alors exponentielle.

Figure 2-9: Courbe de la maintenabilité.

[10]

35

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

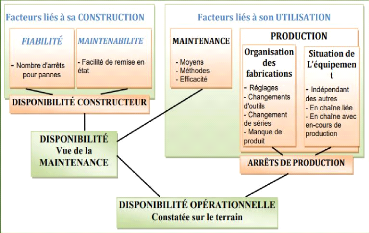

2.2.2.3. La disponibilité 2.2.2.3.1.

Introduction

La politique de maintenance d'une entreprise est

fondamentalement basée sur la disponibilité du matériel

impliqué dans le système de production. Pour qu'un

équipement présente une bonne disponibilité, il doit :

? Avoir le moins possible d'arrêts de production.

? Etre rapidement remis en bon état s'il tombe en

panne.

La disponibilité d'un équipement dépend de

nombreux facteurs :

Figure 2-10: Facteurs de la disponibilité.

[10]

La disponibilité allie donc les notions de

fiabilité et de maintenabilité. Augmenter la disponibilité

passe par :

? L'allongement de la MTBF (action sur la fiabilité)

? La notion de le MTTR (action sur la maintenance)

2.2.2.3.2. Les types de disponibilité A.

Disponibilité intrinsèque :

Elle exprime le point de vue du concepteur. Ce dernier a

conçu et fabriqué le produit en lui donnant un certain nombre de

caractéristiques intrinsèques, c'est à dire des

caractéristiques qui prennent en compte les conditions d'installation,

d'utilisation, de maintenance et d'environnement, supposées

idéales.

MTBF

Di = (2.28)

MTBF + MTTR + MTTE

36

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Où :

· TBF : Temps de bon fonctionnement.

· TTR : Temps techniques de réparation.

· TTE : Temps techniques d'exploitation.

B. Disponibilité opérationnelle

:

Il s'agit de prendre en compte les conditions réelles

d'exploitation et de maintenance. C'est la disponibilité du point de vue

de l'utilisateur.

Le calcul de disponibilité opérationnelle fait

appel aux mêmes paramètres TBF, TTR et TTE sauf que ces 3

paramètres ne sont plus basés sur les conditions idéales

de fonctionnement.

C. Disponibilité moyenne :

La disponibilité moyenne sur intervalle de temps

donné peut être évaluée par le rapport Suivant :

temp de disponibilité ( )

D° =

2.29

temps de disponibilité + temps

d'indisponibilité

TCBF

D° =(2.30) TCBF + TCI

Où :

· TCBF = Temps cumulé de bon fonctionnement.

· TCI = Temps cumulé d'immobilisation.

2.2.2.3.3. Amélioration de la

disponibilité

· L'allongement de la MTBF (action sur la

fiabilité).

· La réduction de la MTTR (action sur la

maintenabilité).

· Fiabilité.

· Maintenabilité.

· Logistique.

2.2.2.3.4. Quantification de la disponibilité

La disponibilité peut se mesurer :

· Sur un intervalle de temps donné

(disponibilité moyenne),

· A un instant donné (disponibilité

instantanée),

· A la limite, si elle existe, de la disponibilité

instantanée lorsque t?8 (disponibilité asymptotique).

37

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.2.2.4. La relation entre MUT, MTBF, et MTTR

Figure 2-11: La relation entre MUT, MTBF, et MTTR.

[10]

2.2.3. Techniques utilisées en maintenance

2.2.3.1. Méthode ABC (Diagramme Pareto)

Parmi la multitude de préoccupations qui se posent

à un responsable de maintenance, il lui faut décider quelles

défaillances doivent être étudiées et/ou

améliorées en premier. Pour cela, il faut déceler celles

qui sont les plus importantes et dont la résolution ou

l'amélioration serait le plus rentable, en particulier en termes de

coûts d'indisponibilité.

La difficulté réside dans le fait que ce qui

« est important » et que ce qu'il « l'est moins » ne se

distinguent pas toujours de façon claire. La méthode ABC apporte

une réponse. Elle permet l'investigation qui met en évidence les

éléments les plus importants d'un problème afin de

faciliter les choix et les priorités.

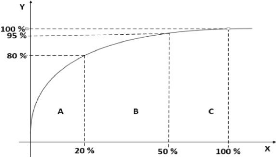

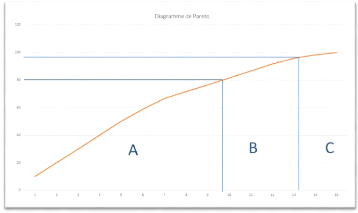

On classe les événements (pannes par exemple)

par ordre décroissant de coûts (temps d'arrêts, coût

financier, nombre, etc..), chaque événement se rapportant

à une entité. On établit ensuite un graphique faisant

correspondre les pourcentages de coûts cumulés aux pourcentages de

types de pannes ou de défaillances cumulés. Sur le schéma,

on observe trois zones :

1. Zone A : 20% des pannes occasionnent 80% des coûts ;

2. Zone B : les 30% de pannes supplémentaires ne

coûtent que 15% supplémentaires ;

3. Zone C : les 50% de pannes restantes ne concernent que 5% du

coût global.

Conclusion : il est évident que la préparation

des travaux de maintenance doit porter sur les pannes de la zone A. [14]

38

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Figure 2-12: Diagramme de Pareto [4].

2.2.3.2. Diagramme des causes à effet 2.2.3.2.1.

Définition

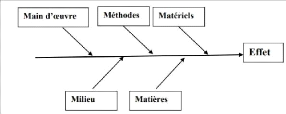

Outil qui permet d'identifier les causes possibles d'un effet

constaté et donc de déterminer les moyens pour y remédier.

[14].

2.2.3.2.2. Représentation

Cet outil se présente graphiquement sous la forme

d'arêtes de poisson classant les catégories de causes

inventoriées selon la loi des 5 M (matière, main d'oeuvre,

milieu, matériels, méthodes)

Figure 2-13: Diagramme cause et effet. [14]

? Il est très important de parvenir au consensus sur la

définition et les caractéristiques de la question traitée.

Il faut définir clairement l'effet sur lequel on souhaite directement

agir.

? Lister à l'aide de la méthode de «

brainstorming » par exemple, toutes les causes susceptibles de concerner

le problème considéré

Classer par famille toutes les causes d'un problème

donnée si nombre de causes par famille est trop important

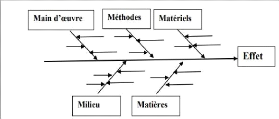

2.2.3.2.3. Construction du diagramme

? Placer une flèche horizontalement pointée vers le

problème identifié ou le but recherché. ? Regrouper les

causes potentielles en familles, appelées les cinq M :

39

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

- Matière : Recense les causes ayant pour

origine les supports techniques et les produits utilisés.

- Main d'oeuvre : Problème de

compétence, d'organisation, de management.

- Matériel : Causes relatives aux

machines, aux équipements et moyens concernés. -

Méthode : Procédures ou modes opératoires

utilisés.

- Milieu : Environnement physique :

lumière, bruit, poussière, localisation, signalétique.

? Tracer les flèches secondaires correspondant au nombre

de familles de causes potentielles identifiées, et les raccorder

à la flèche principale

? Rechercher parmi les causes potentielles exposées, les

causes réelles du problème identifié.

Figure 2-14: Schématique du diagramme cause et

effet. [14].

Ce sera notamment la cause la plus probable qu'il restera

à vérifier dans la réalité et à corriger. Le

diagramme Causes-Effet est donc l'image des causes identifiées d'un

dysfonctionnement potentiel pouvant survenir sur un système. Il se veut

le plus exhaustif possible en représentant toutes les causes qui peuvent

avoir une influence sur la sûreté de fonctionnement. Les 5 grandes

familles ou 5 facteurs primaires sont renseignés par des facteurs

secondaires et parfois tertiaires ; Les différents facteurs doivent

être hiérarchisés L'intérêt de ce diagramme

est son caractère exhaustif. [14]

2.2.3.3. Analyse de modes de défaillance, de leurs

effets et de leur criticité (AMDEC)

Le but d'une AMDEC est d'identifier les effets des modes de

bris d'équipement, de système ou d'usine. Cette analyse produit

généralement des recommandations qui conduisent à une

amélioration de la fiabilité de l'équipement.

L'AMDEC joue un rôle essentiel dans un programme

d'assurance fiabilité. Cette méthode peut s'appliquer à un

large éventail de problèmes survenant dans les systèmes

techniques. Elle peut être plus ou moins approfondies ou modifiées

en fonction du but à atteindre.

L'AMDEC est une méthode inductive qui permet de

réaliser une analyse qualitative de la fiabilité d'un

système depuis un niveau bas jusqu'à un niveau

élevé. [14]

40

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.2.3.4. Gestion de Maintenance Assistée par

Ordinateur (GMAO) 2.2.3.4.1. Définition

G.M.A.O. signifie Gestion de Maintenance Assistée par

Ordinateur. Il s'agit d'un logiciel spécialisé pour

réaliser la gestion d'un service technique. La Gestion de la Maintenance

Assistée par Ordinateur est constituée d'une base de

données (historique) qui est alimentée par le personnel de

maintenance via un formulaire. Chaque GMAO est personnalisée selon les

besoins spécifique d'exploitation de l'historique ou le fonctionnement

d'un site. [14]

2.2.3.4.2. Caractéristiques

générales

Un logiciel de GMAO permet de construire une base de

données dans laquelle on retrouvera :

· Les articles du magasin,

· Les fournisseurs,

· La gestion des entrées et sorties des articles,

· La gestion des achats,

· La gestion des actifs (équipements et

sous-ensembles),

· La gestion des interventions correctives,

· La gestion des interventions préventives,

· La gestion des demandes d'interventions,

· Les analyses financières et le suivi des

indicateurs de maintenance,

· La gestion des contacts clients et la facturation

2.3. Optimisation de la maintenance préventive

[11]

Il sera commode, de considérer ici qu'une machine (ou

un système) qui comporte un organe défaillant d'étudier

quelles sont les conséquences des décisions que l'on peut prendre

au sujet du remplacement de cet organe.

2.3.1. Remplacement systématique au bout du

temps Tr

La maintenance préventive de type systématique

consiste à faire des remplacements périodiques. Ces remplacements

sont effectués à des intervalles de temps fixes et

prédéterminés, si entre les périodes de

remplacement une défaillance se produit, on procède alors

à une maintenance corrective. Cette politique de maintenance

présente des défauts dans son principe puisqu'elle permet un

gaspillage de pièces de rechange. Ainsi, on pourra changer une

pièce ou un organe qui vient d'être remplacé dans

l'intervention d'une opération curative.

2.3.2. Détermination de la

périodicité optimale pour le remplacement préventif

[11]

Dans le cas du remplacement préventif, le

système ou appareil est remplacé par un nouveau avant qu'il ne

tombe en panne. Alors que, dans le cas d'un remplacement correctif c'est

l'unité ou la pièce défaillante qui est

remplacée.

La détermination de la périodicité

optimale pour le remplacement de pièces mécaniques, de

composants, de modules ou de sous-ensembles pose toujours un problème

économique et de

41

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

rentabilité, surtout lorsque les installations sont

similaires ou les machines sont identiques. Ce problème

économique peut être résolu par la connaissance de la

fiabilité opérationnelle et la détermination du moment le

plus avantageux pour effectuer cette opération de remplacement

préventif.

La périodicité optimale pour le remplacement

préventif peut être obtenue selon deux modèles

mathématiques : le modèle de remplacement par bloc et le

modèle de remplacement basée sur l'âge. Chaque

modèle peut donner lieu à plusieurs variantes.

2.3.2.1. Modèles de remplacements par

block

Toutes les pièces sont changées avec la

même périodicité T0 quel que soit l'âge de la

pièce et une pièce défaillante est remplacée

instantanément au moment de la défaillance (Figure 215).

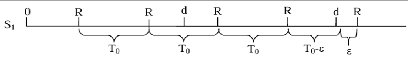

Figure 2-15: Remplacement à période fixe

T0.

Avec

· S1 : Système 1

· R : Remplacement

· d : Défaillance

· T0 : Périodicité de

remplacement

2.3.2.2. Modèles de remplacements basés

sur l'âge

L'âge de chaque pièce est connu et on change la

pièce dès que son âge atteint la valeur T0 (Figure

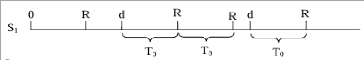

2-16).

Figure 2-16: Remplacement lorsque l'âge de la

pièce T0 est atteint.

Avec :

· S1 : Système 1

· R : Remplacement

· d : Défaillance

· T0 : Age de la pièce

Cette étude consiste à faire un remplacement

préventif lorsque l'équipement a atteint l'âge T0 soit la

période de remplacement préventif choisie. La durée de la

période T0 a été déterminée de façon

à effectuer un remplacement préventif un peu avant le moment

où on estime que

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

l'équipement risque de tomber en panne. Cela permet de

minimiser les coûts. Si toutefois une panne survient, l'équipement

défaillant est remplacé par du neuf.

2.3.2.3. Choix entre réparation et remplacement

avant terme

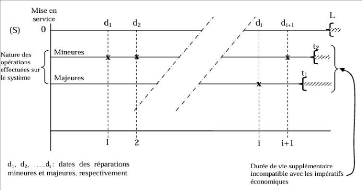

Pour tout système complexe, il existe une date limite

appelée date L de réforme du système. Cette date L

résulte des phénomènes de fatigue agissant sur l'ensemble

du système. Elle est déterminée par des essais au banc de

fatigue et à partir de statistiques effectuées en temps

réel sur un échantillon.

Il intervient également dans la détermination de

L des facteurs de sécurité et des considérations

économiques. Les défaillances relevées au cours

d'utilisation du système conduiront à la réfection du

système ou à sa réforme avant terme.

La réfection (remise en état ou

réparation) se présente sous les deux aspects suivants :

? Les réparations mineures : ce sont des retouches ou

remplacements d'éléments simples.

? Les réparations majeures : elles conduisent à

reconstruire complètement les éléments autour de

l'élément pour lequel la durée de vie est fixée

L.

La réforme se présente sous les aspects suivants

:

? Dans le cas du matériel surchargé

au-delà des tolérances permises ou accidenté et reconnue

irréparable après expertise.

? Dans le cas où la milite L est arrivée.

? Dans le cas d'un système qui pourrait être

réparé mais dont le temps restant à utiliser est trop

faible pour qu'économiquement l'opération soit rentable. Le

problème est alors de déterminer t1 et t2, c'est-à-dire

l'âge auquel il convient de ne plus effectuer de réparation

majeure et mineure pour que le prix de revient majeur par système et par

unité de temps soit mineur (Fig 217).

Figure 2-17: Schéma représentatif d'un

remplacement avant terme pour un système (S).

42

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.4. Conclusion partielle

En conclusion, nous avons exploré les dimensions

essentielles de la FMD qui sont intrinsèquement liées à

l'efficacité de la maintenance préventive. La fiabilité

assure une production continue sans défaillance imprévues, tandis

que la maintenabilité garantit que les interventions nécessaires

sont rapides et efficaces, minimisant ainsi le temps d'arrêt. La

disponibilité, résultant de la combinaison de la fiabilité

et de la maintenabilité, est le pilier final qui soutient la

disponibilité opérationnelle optimale de l'équipement.

L'optimisation de la maintenance préventive,

guidée par le principe de la FMD, permet non seulement d'anticiper et de

prévenir les pannes, mais aussi d'aligner les pratiques de maintenance

avec les objectifs stratégiques de l'entreprise. Cela conduit à

une amélioration de la sécurité, une réduction des

coûts et une augmentation de la productivité. En fin de compte,

une approche bien conçue de la maintenance préventive,

éclairé par la FMD, est un investissement stratégique pour

l'avenir, assurant la durabilité et la compétitivité dans

un marché de plus en plus exigeant.

43

44

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

Chapitre 3: ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE

PREVENTIVE DE LA POMPE CENTRIFUGE SULZER 086

3.1. Analyse FMD de la pompe centrifuge Sulzer 086

3.1.1. Cas étudié et préparation des

données

L'examen des fiches techniques de la pompe centrifuge Sulzer

086 a permis de collecter les données brutes relatives aux dates des

interventions ainsi que les temps de réparations correspondants.

Pour pouvoir exploiter ces données brutes, on

procède par :

? Le calcul des heures techniques de réparation (TTR)

(Tableau 3-1) ;

? Le calcul des heures de bon fonctionnement (TBF), qui

résultent des différences entre deux pannes successives. (Tableau

3-2).

3.1.2. Dossier historique de la pompe centrifuge

Sulzer 086

Les pannes enregistrées dans le tableau 3-1 ont

été recueillies à partir du 26 JUIN de l'année 2023

jusqu'au 06 FÉVRIER 2024.

Tableau 3-1: Dossier historique de la pompe.

Centrifuge Sulzer 086

|

N

|

Date de

panne

|

Début

d'arrêt

|

Heure de

démarrage

|

TTR

|

Interventions

|

1.

|

27/06/2023

|

08h15

|

09h00

|

0.75

|

Installer la tuyauterie d'aspiration

|

2.

|

28/07/2023

|

18h20

|

20h20

|

2

|

Installer la cage pour la pompe submersible

|

3.

|

30/07/2023

|

08h10

|

10h10

|

2

|

Effectuer toutes les taches électriques

|

4.

|

06/08/2023

|

15h25

|

16h25

|

1

|

Remplacement de l'arbre

|

5.

|

10/09/2023

|

10h00

|

10h15

|

0.25

|

Remplacement du manomètre

|

6.

|

21/09/2023

|

15h10

|

16h00

|

0.8

|

Rénovation de la pompe

|

7.

|

28/10/2023

|

20h10

|

21h20

|

1.1

|

Réparer la fuite de la ligne de presse-étoupe

|

8.

|

10/11/2023

|

10h40

|

10h50

|

0.1

|

Vidange de l'huile de la pompe

|

9.

|

25/11/2023

|

16h20

|

17h10

|

0.8

|

Remplacement des roulements

|

10.

|

30/11/2023

|

11h45

|

12h00

|

0.25

|

Panne électrique

|

11.

|

02/12/2024

|

11h00

|

12h00

|

1

|

Remplacement du joint mécanique

|

12.

|

07/12/2024

|

15h50

|

16h20

|

0.5

|

Réalignement du système d'entrainement

|

13.

|

|

11/12/2024

|

14h20

|

15h00

|

0.6

|

Remplacement du joint mécanique

|

|

45

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

14.

|

19/01/2024

|

10h15

|

10h35

|

0.3

|

Serrage des boulons d'encrage

|

15.

|

21/01/2024

|

10h20

|

10h40

|

0.3

|

Réglage du jeu de la roue

|

16.

|

24/01/2024

|

14h10

|

15h00

|

0.8

|

Remplacement de l'arbre

|

17.

|

|

06/02/2024

|

19h30

|

20h20

|

0.8

|

Remplacement du joint mécanique

|

|

3.1.3. Calcul du temps de bon

fonctionnement

Après l'exploitation du dossier historique des pannes

de la pompe centrifuge Sulzer 086, On peut calculer les temps de bon

fonctionnement (TBF) en le regroupant dans le tableau 3-2 :

TBF : Temps de fonctionnement entre

défaillance ou Temps de Bon Fonctionnement

Tableau 3-2: Calcul du TBF

|

N

|

Date de panne

|

Début d'arrêt

|

Heure de démarrage

|

TBF

|

|

1.

|

27/06/2023

|

08h15

|

09h00

|

754

|

|

2.

|

28/07/2023

|

18h20

|

20h20

|

38

|

|

3.

|

30/07/2023

|

08h10

|

10h10

|

175

|

|

4.

|

06/08/2023

|

15h25

|

16h25

|

835

|

|

5.

|

10/09/2023

|

10h00

|

10h15

|

269

|

|

6.

|

21/09/2023

|

15h10

|

16h00

|

893

|

|

7.

|

28/10/2023

|

20h10

|

21h20

|

303

|

|

8.

|

10/11/2023

|

10h40

|

10h50

|

366

|

|

9.

|

25/11/2023

|

16h20

|

17h10

|

115

|

|

10.

|

30/11/2023

|

11h45

|

12h00

|

47

|

|

11.

|

02/12/2024

|

11h00

|

12h00

|

123

|

|

12.

|

07/12/2024

|

15h50

|

16h20

|

95

|

|

13.

|

11/12/2024

|

14h20

|

15h00

|

932

|

|

14.

|

19/01/2024

|

10h15

|

10h35

|

48

|

|

15.

|

21/01/2024

|

10h20

|

10h40

|

76

|

|

16.

|

24/01/2024

|

14h10

|

15h00

|

317

|

|

17.

|

06/02/2024

|

19h30

|

20h20

|

217

|

Parmi les lois utilisées pour la mesure de la

fiabilité ont choisi la loi de Wei bull, c'est un modèle

mathématique particulièrement bien adapté à

l'étude statistique des défaillances, il couvre le cas où

le taux de défaillance et variable.

3.1.4. Calcul des paramètres de Wei

bull

Le tableau 3-3 comporte les TBF classés par ordre

croissant, et les F(i) calculés par la méthode des rangs

médians F(i)=?(??-0.3) /(??+0.4), (dans notre cas N =17 = 20) et on

trace la courbe de Wei bull (Figure 3.1) pour déduire les

paramètres â, ç et y :

46

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

Tableau 3-3: Classement des TBF et calcul des

F(i)

|

N°

|

TBF

|

F(i)

|

F(i)%

|

R(i)

|

|

1

|

38

|

0,04022989

|

4,02298851

|

0,95977011

|

|

2

|

47

|

0,09770115

|

9,77011494

|

0,90229885

|

|

3

|

48

|

0,15517241

|

15,5172414

|

0,84482759

|

|

4

|

76

|

0,21264368

|

21,2643678

|

0,78735632

|

|

5

|

95

|

0,27011494

|

27,0114943

|

0,72988506

|

|

6

|

115

|

0,32758621

|

32,7586207

|

0,67241379

|

|

7

|

125

|

0,38505747

|

38,5057471

|

0,61494253

|

|

8

|

175

|

0,44252874

|

44,2528736

|

0,55747126

|

|

9

|

217

|

0,5

|

50

|

0,5

|

|

10

|

269

|

0,55747126

|

55,7471264

|

0,44252874

|

|

11

|

303

|

0,61494253

|

61,4942529

|

0,38505747

|

|

12

|

317

|

0,67241379

|

67,2413793

|

0,32758621

|

|

13

|

366

|

0,72988506

|

72,9885057

|

0,27011494

|

|

14

|

754

|

0,78735632

|

78,7356322

|

0,21264368

|

|

15

|

835

|

0,84482759

|

84,4827586

|

0,15517241

|

|

16

|

893

|

0,90229885

|

90,2298851

|

0,09770115

|

|

17

|

932

|

0,95977011

|

95,9770115

|

0,04022989

|

3.1.5. Estimation des paramètres de la loi Wei

bull (ç, fi, y)

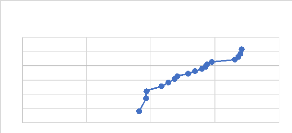

On utilise la méthode graphique en utilisant le

logiciel Excel pour voir l'allure de la courbe F(i)-TBF.

F(i)% - TBF

|

120 100 80 60 40 20

0

|

|

|

0 200 400 600 800 1000

|

Figure 3-1:Courbe F(i) - TBF.

On remarque que les points de notre courbe ne sont pas

alignés, on procède par un changement de variable.

? Premier changement des variables

On ordonne la gauche : on place les valeurs de F(t)

en pourcentage en échelle ln (- ln (1 - F (t))) et on ordonne aussi

sur l'axe X = -1 ; ce sont les valeurs ln (- ln (1 - F (t))).

Donc ??(t) = ln t et ??(t) = ln t(- ln(1 - ??(t)))

47

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

Tableau 3-4: Calcul de x(t) et

y(t)

|

N°

|

TBF

|

F(i)

|

F(i)%

|

R(i)

|

x(t)

|

ytt)

|

|

1

|

38

|

0,04022989

|

4,02298851

|

0,95977011

|

3,63758616

|

-3,19268466

|

|

2

|

47

|

0,09770115

|

9,77011494

|

0,90229885

|

3,8501476

|

-2,27487758

|

|

3

|

48

|

0,15517241

|

15,5172414

|

0,84482759

|

3,87120101

|

-1,78009153

|

|

4

|

76

|

0,21264368

|

21,2643678

|

0,78735632

|

4,33073334

|

-1,43098059

|

|

5

|

95

|

0,27011494

|

27,0114943

|

0,72988506

|

4,55387689

|

-1,1556011

|

|

6

|

115

|

0,32758621

|

32,7586207

|

0,67241379

|

4,74493213

|

-0,92411787

|

|

7

|

125

|

0,38505747

|

38,5057471

|

0,61494253

|

4,82831374

|

-0,72108079

|

|

8

|

175

|

0,44252874

|

44,2528736

|

0,55747126

|

5,16478597

|

-0,53726488

|

|

9

|

217

|

0,5

|

50

|

0,5

|

5,37989735

|

-0,36651292

|

|

10

|

269

|

0,55747126

|

55,7471264

|

0,44252874

|

5,59471138

|

-0,20426061

|

|

11

|

303

|

0,61494253

|

61,4942529

|

0,38505747

|

5,71373281

|

-0,04671151

|

|

12

|

317

|

0,67241379

|

67,2413793

|

0,32758621

|

5,75890177

|

0,10975448

|

|

13

|

366

|

0,72988506

|

72,9885057

|

0,27011494

|

5,90263333

|

0,26919297

|

|

14

|

754

|

0,78735632

|

78,7356322

|

0,21264368

|

6,62539237

|

0,43705252

|

|

15

|

835

|

0,84482759

|

84,4827586

|

0,15517241

|

6,72743172

|

0,62230533

|

|

16

|

893

|

0,90229885

|

90,2298851

|

0,09770115

|

6,79458658

|

0,8440821

|

|

17

|

932

|

0,95977011

|

95,9770115

|

0,04022989

|

6,83733281

|

1,16725026

|

On trace ensuite notre deuxième courbe en fonction de x(t)

- y(t)

X(t)-Y(t)

2

1

0

- 1

- 2

- 3

- 4

0 2 4 6 8

Figure 3-2: Courbe x(t) - y(t).

On remarque que nos points ne sont toujours pas alignés

sur cette deuxième courbe, on change à nouveau la variable.

On calcul ã à partir de la formule 2.2, et

on trouve :

Tableau 3-5: Recherche de ã

|

Y1

|

-3,19268466

|

|

X1

|

3,63758616

|

T1

|

38

|

|

Y3

|

1,16725026

|

X3

|

6,83733281

|

T2

|

106,890662

|

|

Y2

|

-1,0127172

|

X2

|

4,67180646

|

T3

|

932

|

|

ã

|

31,724139

|

|

48

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

Deuxième changement de variable

x2' 4,31703564 t2'

74,9660718

t1' 6,275861

t3' 900,275861

Tableau 3-6: Deuxième changement de

variable

|

N°

|

TBF

|

F(i)

|

F(i)%

|

R(i)

|

ã

|

t'

|

x'

|

y

|

|

1

|

38

|

0,04022989

|

4,02298851

|

0,95977011

|

31,724139

|

6,275861

|

1,83671069

|

-3,1926846

|

|

2

|

47

|

0,09770115

|

9,77011494

|

0,90229885

|

31,724139

|

15,275861

|

2,72627387

|

-2,2748775

|

|

3

|

48

|

0,15517241

|

15,5172414

|

0,84482759

|

31,724139

|

16,275861

|

2,78968309

|

-1,7800915

|

|

4

|

76

|

0,21264368

|

21,2643678

|

0,78735632

|

31,724139

|

44,275861

|

3,79043963

|

-1,4309805

|

|

5

|

95

|

0,27011494

|

27,0114943

|

0,72988506

|

31,724139

|

63,275861

|

4,14750391

|

-1,1556011

|

|

6

|

115

|

0,32758621

|

32,7586207

|

0,67241379

|

31,724139

|

83,275861

|

4,42215872

|

-0,9241178

|

|

7

|

125

|

0,38505747

|

38,5057471

|

0,61494253

|

31,724139

|

93,275861

|

4,53556135

|

-0,7210807

|

|

8

|

175

|

0,44252874

|

44,2528736

|

0,55747126

|

31,724139

|

143,275861

|

4,96477187

|

-0,5372648

|

|

9

|

217

|

0,5

|

50

|

0,5

|

31,724139

|

185,275861

|

5,22184585

|

-0,3665129

|

|

10

|

269

|

0,55747126

|

55,7471264

|

0,44252874

|

31,724139

|

237,275861

|

5,46922343

|

-0,2042606

|

|

11

|

303

|

0,61494253

|

61,4942529

|

0,38505747

|

31,724139

|

271,275861

|

5,60313624

|

-0,0467115

|

|

12

|

317

|

0,67241379

|

67,2413793

|

0,32758621

|

31,724139

|

285,275861

|

5,65345665

|

0,10975448

|

|

13

|

366

|

0,72988506

|

72,9885057

|

0,27011494

|

31,724139

|

334,275861

|

5,81196658

|

0,26919297

|

|

14

|

754

|

0,78735632

|

78,7356322

|

0,21264368

|

31,724139

|

722,275861

|

6,58240714

|

0,43705252

|

|

15

|

835

|

0,84482759

|

84,4827586

|

0,15517241

|

31,724139

|

803,275861

|

6,68869819

|

0,62230533

|

|

16

|

893

|

0,90229885

|

90,2298851

|

0,09770115

|

31,724139

|

861,275861

|

6,75841485

|

0,8440821

|

|

17

|

932

|

0,95977011

|

95,9770115

|

0,04022989

|

31,724139

|

900,275861

|

6,80270123

|

1,16725026

|

On trace enfin la courbe x' - y

XI -Y

2

1

y = 0,7633x - 4,3029

0

-1

-2

-3

-4

0 2 4 6 8

Figure 3-3: courbe x' - y.

49

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

On remarque que notre deuxième courbe a une tendance

droite, on calcule ensuite nos paramètres :

|

fi

|

=

|

0,7633

|

|

ç

|

=

|

280,685006

|

|

ã

|

=

|

31,7639136

|

3.1.5.1. Test de KOLMOGOROV SMIRNOV

Le test de Kolmogorov Smirnov est un test hypothèse qui

permet de voir, pour un échantillon de durées observées,

si l'on peut accepter l'hypothèse d'une loi de distribution a un certain

risque de se tromper exprimer en pourcentage.

Afin de valider la loi de fiabilité, nous avons

calculé les écarts absolus entre le modèle

théorique et le modèle réel (Tableau 3-7) et le

comparé au valeurs seuils D?? ?? (voir Annexe 1)

Tableau 3-7: Le test de Kolmogorov

Smirnov

|

N°

|

TBF

|

F(i)

|

F(t)

|

F(i) - F(t)

|

|

1

|

38

|

0,04022989

|

0,19533699

|

0,1551071

|

|

2

|

47

|

0,09770115

|

0,22556004

|

0,12785889

|

|

3

|

48

|

0,15517241

|

0,22876031

|

0,0735879

|

|

4

|

76

|

0,21264368

|

0,30849994

|

0,09585626

|

|

5

|

95

|

0,27011494

|

0,35428165

|

0,08416671

|

|

6

|

115

|

0,32758621

|

0,39713586

|

0,06954965

|

|

7

|

125

|

0,38505747

|

0,41685474

|

0,03179727

|

|

8

|

175

|

0,44252874

|

0,50204456

|

0,05951583

|

|

9

|

217

|

0,5

|

0,56030039

|

0,06030039

|

|

10

|

269

|

0,55747126

|

0,62018245

|

0,06271118

|

|

11

|

303

|

0,61494253

|

0,65358949

|

0,03864696

|

|

12

|

317

|

0,67241379

|

0,66623522

|

0,00617858

|

|

13

|

366

|

0,72988506

|

0,70611245

|

0,02377261

|

|

14

|

754

|

0,78735632

|

0,88069141

|

0,09333508

|

|

15

|

835

|

0,84482759

|

0,8995657

|

0,05473812

|

|

16

|

893

|

0,90229885

|

0,91100098

|

0,00870213

|

|

17

|

932

|

0,95977011

|

0,91786275

|

0,04190737

|

D'après le tableau de K-S :

D?? ?????? = |??(i) - ??(t)| = 0.1551071 t??ndis??ue D?? ?

= D8,0.20 = 0.358

0.1551071 < 0.358 donc l'h??pothese du

??odele de Weibull est ??ccept??ble

50

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

3.1.5.2. Exploitation des paramètres de Wei bull

3.1.5.2.1. Calcul la fiabilité de la pompe

Le tableau en annexe 2 nous permet d'identifier les

paramètres : A=1.1380 et B= 1.4282 pour â= 0,8

Avec la formule ???????? = ??ç + y

???????? = 1.1380.280,685006 + 31,7639136 ???????? =

351,183451 heures

MTBF : Correspond à la durée

moyenne de la défaillance de bon fonctionnement après

réparation du système.

fi = 0,7633 A (â= 0,8) 1,138

ç = 280,685006 MTBF 351,183451

heures

ã = 31,7639136 en jours

14,6326438 jours

3.1.5.2.2. Calcul de R(t), F(t), ë(t) : « t =

MTBF =351 »

A partir de la formule 2-1, on calcul la fiabilité de

notre pompe :

??(??) = ??-(351.1-31.76

280.68 )0.76

??(??) = ??.???????????????????? = ????.??%

Nous avons 33 % de chance pour que la pompe centrifuge survive

au-delà de 351.1 h.

La fonction de réparation est calculée à

partir de la formule 2-2 :

??(??) = ?? - ??.???????????????????? =

??.????????????????????= 66.8%

Nous avons 66,8% de chance pour que la pompe centrifuge tombe en

panne entre 0 et

351h.

Le taux de défaillance est calculé par la formule

2-5 :

0.7633 351.1 - 31.76

??(??) = 280.685 (280.68 )0.76-1

??(??) =0.00263746785

La densité de probabilité de défaillance est

calculée par la formule 2-8 :

??-1

280.68 (351.1 - 31.76

0.76 . ??-(351.1-31.76

280.68 )0.76

??(??) = ??(??) * ??(??) = 280.68 )

??(??) =0.0008749465207

Nous avons 0,08749% de chance pour que la pompe centrifuge tombe

en panne juste à t = 351.1

h.

51

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

Tableau 3-8: Les paramètres de

fiabilité en fonction du MTBF

|

f(t=MTBF)

|

F (t=MTBF)

|

R(t=MTBF)

|

?(t=MTBF)

|

|

0.08749%

|

66.8 %

|

33.1 %

|

0.00263746785

|

3.1.5.2.3. Calcul du temps souhaitable pour une

intervention systématique L'efficacité que nous a

donné le constructeur de la pompe est de 79.5%

R(t) = 79.5% == t= ?

??-????

??(??) = ??( ??) (2.1)

1

t = ã - ç[lnR(t)]

â

?? = ???? h??u????s

Pour garder la fiabilité de la pompe à 79.5%, il

faut intervenir chaque temps systématique 73h. 3.1.5.3.

Étude du modèle de Wei bull

Les valeurs de la fonction de fiabilité, de

défaillance, de la fonction de probabilité et du taux de

défaillance pour la pompe sont calculées dans le tableau 4-9 :

Tableau 3-9: Les valeurs de R (t), F(t), f(t) et

ë(t)

|

N°

|

TBF

|

TTR

|

F(i)

|

R(t)

|

F(t)

|

?

|

|

1

|

38

|

0.75

|

0,04022989

|

0,94676396

|

0,19533699

|

0,00669539

|

|

2

|

47

|

2

|

0,09770115

|

0,89746278

|

0,22556004

|

0,00541933

|

|

3

|

48

|

2

|

0,15517241

|

0,89264846

|

0,22876031

|

0,00533839

|

|

4

|

76

|

1

|

0,21264368

|

0,78344106

|

0,30849994

|

0,00421091

|

|

5

|

95

|

0.25

|

0,27011494

|

0,72572027

|

0,35428165

|

0,00386939

|

|

6

|

115

|

0.8

|

0,32758621

|

0,67340357

|

0,39713586

|

0,00362572

|

|

7

|

125

|

1.1

|

0,38505747

|

0,64974249

|

0,41685474

|

0,00352964

|

|

8

|

175

|

0.1

|

0,44252874

|

0,54969231

|

0,50204456

|

0,00318855

|

|

9

|

217

|

0.8

|

0,5

|

0,48279457

|

0,56030039

|

0,00300027

|

|

10

|

269

|

0.25

|

0,55747126

|

0,41497868

|

0,62018245

|

0,00282961

|

|

11

|

303

|

1

|

0,61494253

|

0,377494

|

0,65358949

|

0,00274131

|

|

12

|

317

|

0.5

|

0,67241379

|

0,36336309

|

0,66623522

|

0,00270885

|

|

13

|

366

|

0.6

|

0,72988506

|

0,31899699

|

0,70611245

|

0,00260908

|

|

14

|

754

|

0.3

|

0,78735632

|

0,12779464

|

0,88069141

|

0,00217411

|

|

15

|

835

|

0.3

|

0,84482759

|

0,10739804

|

0,8995657

|

0,00212009

|

|

16

|

893

|

0.8

|

0,90229885

|

0,09506744

|

0,91100098

|

0,00208539

|

|

17

|

932

|

0.8

|

0,95977011

|

0,08767853

|

0,91786275

|

0,00206365

|

En fonction de ces différentes valeurs, nous trouvons

ensuite ces différentes courbes :

52

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

R(t)-TBF

|

1 0,8 0,6 0,4 0,2 0

|

|

|

0 200 400 600 800 1000

|

Figure 3-4: La courbe de fonction de

fiabilité.

F(t)-TBF

|

1 0,8 0,6 0,4 0,2 0

|

|

|

0 200 400 600 800 1000

|

Figure 3-5: La courbe de fonction de

répartition.

ë(t)-TBF

|

0,008 0,006 0,004 0,002

0

|

|

|

0 200 400 600 800 1000

|

Figure 3-6: La courbe taux de défaillance.

? Analyses des courbes :

Pour les courbes relatives à la fiabilité,

à la fonction de défaillance et au taux de défaillance on

peut tirer les constats suivants :

- Pour la fonction de fiabilité (Figure 3-4), la

fiabilité diminue d'une façon exponentielle avec le temps. Cette

décroissance est due à travers divers facteurs, parmi lesquels on

peut citer :

a. Le vieillissement des composants : Avec le temps, les

composants du système peuvent subir une usure naturelle qui entraine une

diminution de leur fiabilité.

53

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

b. Les conditions environnementales : Les conditions

environnementales telles que la température, l'humidité, la

poussière, etc., peuvent affecter la fiabilité des composants et

du système dans son ensemble.

c. La mauvaise maintenance : Une maintenance

inadéquate ou insuffisante peut entraîner une dégradation

de la fiabilité du système au fil du temps.

d. La conception du système : Une conception

inadéquate ou des choix de composants inappropriés peuvent

également contribuer à la diminution de la fiabilité du

système.

Il est important d'identifier les causes spécifiques de

la décroissance de la fiabilité afin de mettre en place des

actions préventives efficaces pour améliorer la fiabilité

du système.

- Pour la fonction de défaillance (Figure 3-5)

contrairement à la fonction de fiabilité

elle augmente avec le temps, cela peut indiquer plusieurs causes

possibles :

a. Le vieillissement accéléré : Certains

composants du système peuvent subir un vieillissement

accéléré en raison de conditions environnementales

défavorables, d'une surcharge de travail ou d'une utilisation intensive,

ce qui entraîne une augmentation de la probabilité de

défaillance.

b. Les défauts cachés : Il est possible que des

défauts ou des problèmes de fabrication non

détectés initialement commencent à se manifester avec le

temps, ce qui se traduit par une augmentation de la fonction de

défaillance.

c. Dégradation des composants : Les composants du

système peuvent subir une dégradation progressive due à

l'usure, à la corrosion, aux contraintes mécaniques, etc., ce qui

peut entraîner une augmentation de la probabilité de

défaillance.

d. Erreurs de conception : Une conception inadéquate

du système, des choix de matériaux inappropriés ou des

conditions de fonctionnement mal évaluées peuvent conduire

à une augmentation de la fonction de défaillance au fil du

temps.

Il est important d'identifier les causes spécifiques de

l'augmentation de la fonction de défaillance afin de prendre les mesures

nécessaires pour prévenir les défaillances et

améliorer la fiabilité du système.

- Pour le taux de défaillance (Figure 3-6), il a une

allure décroissante avec le temps, caractérisant ainsi la

période de jeunesse de la courbe en baignoire (Figure 2-2), cela peut

être dû à plusieurs facteurs :

a. Période de rodage : Au début de la vie du

système, les défaillances dues à des défauts de

fabrication initiaux ou à des conditions de fonctionnement

extrêmes peuvent se produire et être rapidement

détectées et corrigées, ce qui entraîne une

diminution du taux de défaillance.

54

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

b. Effet d'apprentissage : Les opérateurs et les

utilisateurs acquièrent de l'expérience dans l'entretien et

l'utilisation du système au fil du temps, ce qui peut réduire les

erreurs humaines et les défaillances liées à une mauvaise

manipulation.

c. Effet de l'environnement initial : Pendant la

période de jeunesse, les conditions environnementales peuvent être

plus favorables, ce qui contribue à réduire le taux de

défaillance.

Il est important de noter que cette décroissance du

taux de défaillance pendant la période de jeunesse n'est

généralement pas durable et peut-être suivie d'une

augmentation du taux de défaillance à mesure que le

système entre en phase de maturité et de vieillissement. Il est

essentiel de surveiller attentivement l'évolution de la courbe de

défaillance pour anticiper les éventuelles dégradations

futures et mettre en place des actions préventives appropriés.

3.1.5.3.1. Calcul de la maintenabilité de la pompe

centrifuge Sulzer 086 D'après l'historique des pannes de la

pompe :

MTTR = ?TR/N.

TR : Temps de réparation. N : Nombre de pannes.

MTTR = 13,25/17 = 0,77 h.

M (t) =1-??-ìt

Avec ? = 1/MTTR =1/0,77= 1,29

interventions/heure. M(MTTR) =1-??-0.77.1.29

M(MTTR) = 0,62964= 63%

Tableau 3-10: La

maintenabilité

|

TTR

|

M(t)

|

|

0,1

|

0,12453491

|

|

0,25

|

0,28287133

|

|

0,25

|

0,28287133

|

|

0,3

|

0,3290093

|

|

0,3

|

0,3290093

|

|

0,5

|

0,48572647

|

|

0,6

|

0,54977148

|

|

0,75

|

0,63119971

|

|

0,8

|

0,65492724

|

|

0,8

|

0,65492724

|

|

0,8

|

0,65492724

|

|

0,8

|

0,65492724

|

|

1

|

0,73552274

|

55

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

|

1

|

0,73552274

|

|

1,1

|

0,76845939

|

|

2

|

0,93005178

|

|

2

|

0,93005178

|

M(t)-TTR

|

1 0,8 0,6 0,4 0,2 0

|

|

|

|

0 0,5 1 1,5 2 2,5

|

Figure 3-7: La Courbe de maintenabilité de la

pompe.

D'après la courbe de maintenabilité (Figure

3-7), on constate que sa valeur croit avec le temps, cela signifie

généralement que le système devient plus facile à

maintenir et à réparer au fil du temps. Cette augmentation de la

maintenabilité peut être due à plusieurs facteurs :

a. Améliorations techniques : Les technologies

évoluent et les composants du système deviennent plus fiables,

plus faciles à remplacer et à réparer. Cela peut

contribuer à une maintenabilité du système.

b. Retour d'expérience : Les opérateurs et les

techniciens acquièrent de l'expérience dans la maintenance du

système, ce qui leur permet d'identifier plus rapidement les

problèmes et mettre en place des solutions efficaces. Ce retour

d'expérience peut améliorer la maintenabilité du

système au fil du temps.

c. Formation du personnel : Une formation continue du

personnel de maintenance peut également jouer un rôle important

dans l'amélioration de la maintenabilité du système, en

leur permettant de mieux comprendre son fonctionnement et d'effectuer des

interventions plus efficaces.

Il est important de noter que la croissance de la

maintenabilité soit généralement positive, il est

essentiel de surveiller régulièrement l'évolution de cette

courbe pour s'assurer que les améliorations se maintiennent dans le

temps et pour identifier tout potentiel déclin qui pourrait

nécessiter des actions correctives.

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

3.1.5.3.2. Calcul la disponibilité de la pompe

centrifuge Sulzer 086 ? Disponibilité intrinsèque de la

pompe :

|

Di=

|

????????

|

351,18

|

= ??.???? %

|

|

???????? + ???????? =

|

|

|

351,18 + 0.77

|

56

? Disponibilité instantanée :

D(??) = IL

A + IL + A

A + IL e-(??+??)??

1 1

A= ???????? = 351.18 = 0.00284h

|

IL =

|

1

???????? =

|

1

0.77

|

= 1.298 (

|

i????e????e????????

)

??e????e

|

A+ IL= 1.00065

|

D(??) =

|

1.298

1.00065 +

|

0.00284 1.00065 e

|

-(1.00065)??

|

Tableau 3-11: Disponibilité

instantané

|

t

|

D(t)

|

|

0

|

0,99610619

|

|

1

|

0,99349384

|

|

2

|

0,99128879

|

|

3

|

0,98942754

|

|

4

|

0,98785648

|

|

5

|

0,98653036

|

|

6

|

0,98541101

|

D(t)-t

|

0,998 0,996 0,994 0,992

0,99 0,988 0,986 0,984

|

|

|

0 1 2 3 4 5 6 7

|

Figure 3-8: Courbe de disponibilité

instantanée.

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

D'après la courbe de disponibilité (Figure 3-8),

on constate que sa valeur décroit avec le temps

Lorsque la courbe de la disponibilité

décroît avec le temps, cela signifie généralement

que la performance du système se dégrade au fil du temps. Voici

quelques explications possibles pour cette décroissance de la

disponibilité :

a. Usure et vieillissement : Avec le temps, les composants du

système peuvent subir de l'usure et du vieillissement, ce qui peut

entraîner des pannes plus fréquentes et une baisse de la

disponibilité.

b. Maintenance inadéquate : Si la maintenance

préventive n'est pas effectuée de manière

régulière ou adéquate, cela peut conduire à une

détérioration de la performance du système et à une

diminution de sa disponibilité.

c. Obsolescence : Les technologies et les équipements

peuvent devenir obsolètes avec le temps, ce qui peut rendre plus

difficile la maintenance et la réparation du système,

entraînant ainsi une baisse de disponibilité.

d. Facteurs externes : Des facteurs externes tels que les

conditions environnementales, les changements dans l'utilisation du

système ou les contraintes budgétaires peuvent également

influencer la disponibilité du système au fil du temps.

Lorsqu'on analyse une courbe de disponibilité

décroissante, il est important d'identifier les causes possibles de

cette tendance afin de mettre en place des actions correctives

appropriées. Cela peut inclure des stratégies de maintenance

préventive plus efficaces, des mises à niveau technologiques ou

des ajustements dans les pratiques opérationnelles pour améliorer

la disponibilité du système.

57

58

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

3.1.5.3.3. Interprétation des

résultats

Tableau 3-12: Interprétation des

résultats

|

I

|

Paramètres

|

Valeurs

|

Désignation

|

Interprétation

|

|

1

|

y

|

31.763

|

Paramètre de de position :

|

Lorsque le paramètre gamma est supérieur

à 1, cela indique une tendance à l'usure du système. Dans

notre cas, avec un paramètre

y de 31.7, cela suggère que la pompe n'a connu

aucune

défaillance possible entre t = 0 heure et

t = 31.763 heure

|

|

C'est le paramètre de position ; il indique le temps de

début d'apparition des défaillances sur l'équipement

|

|

2

|

fi

|

0.763

|

Paramètre de forme :

|

Lorsque le paramètre bêta est inférieur

à 1, cela indique que la courbe de défaillance est

décroissante, ce qui signifie que la probabilité de

défaillance diminue avec le temps. Dans notre cas, avec un

paramètre bêta étant de 0,763, cela suggère que la

pompe centrifuge a une tendance à une diminution de la

probabilité de défaillance au fil du temps.

|

|

C'est le paramètre de forme qui indique l'allure de

dégradation du matériel ou l'allure du taux de

défaillance

|

|

3

|

ë(t)

|

0.00284

|

Taux de défaillance :

|

Le taux de défaillance de 0,00284 qu'on a trouvé

dans le calcul de la fiabilité est une mesure importante qui indique la

probabilité que la pompe centrifuge tombe en panne par unité de

temps spécifique.

Un taux de défaillance de 0,00284 signifie qu'en

moyenne, la pompe centrifuge a une probabilité de 0,00284 h de tomber en

panne.

|

|

C'est aussi la probabilité de l'apparition d'une

défaillance à un instant t.

|

|

4

|

ì(t)

|

2.833

|

Taux de réparation :

|

Le taux de réparation de 2,833 qu'on a trouvé

dans le calcul de la fiabilité des paramètres de Wei bull est une

mesure importante qui indique la fréquence à laquelle la pompe

centrifuge peut être réparée en moyenne sur une

période donnée.

|

|

C'est un indicateur de l'aptitude d'un bien à être

dépanné et/ou réparé. C'est aussi un indicateur de

l'efficacité de la maintenance dans la phase d'une intervention.

|

59

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

|

|

|

|

Un taux de réparation de 2,833 signifie qu'en moyenne,

la pompe centrifuge pourrait nécessiter environ 2,833 réparations

par heure

|

|

5

|

MTBF

|

351h

|

Moyenne de temps de bon fonctionnement

:

|

Dans notre cas, une MTBF de 351 heures signifie que, en

moyenne, notre pompe centrifuge peut fonctionner pendant 351 heures avant de

rencontrer une panne. En résumé, notre pompe centrifuge a une

durée de fonctionnement moyenne de 351 heures avant qu'une panne ne

survienne.

|

|

La MTBF représente le temps moyen pendant lequel un

système ou un composant fonctionne avant de tomber en panne. Plus les

pannes sont espacées dans le temps, plus le système est

fiable.

|

|

6

|

MTTR

|

0.352941176 h

|

Moyenne des temps techniques de réparation

:

|

Il est important de noter que le MTTR correspond à un

temps de réparation typique et non à une garantie. Un fournisseur

qui

affiche un MTTR de 24 heures indique le temps qu'il lui faut

généralement pour effectuer une

réparation, mais certains incidents peuvent prendre plus ou moins de

temps. Dans notre cas, un MTTR de 0,3529 heure signifie que, en moyenne, la

réparation de la pompe centrifuge prend environ 21 minutes.

|

|

Le MTTR représente le temps moyen nécessaire pour

réparer et rétablir la fonctionnalité d'un

système. Il englobe le temps de diagnostic, de correction

et de test, ainsi que toutes les autres activités permettant de remettre

le service à disposition des utilisateurs finaux.

|

|

7

|

R(t)

|

0,33

|

Fiabilité :

|

Ayant une valeur de 33 %, valeur inférieure à la

moyenne; ceci traduit que la pompe n'est donc pas fiable

|

|

C'est la caractéristique indiquant une

probabilité ou une proportion de succès.

Autrement dit est considéré fiable, un

système dont la probabilité de connaitre une défaillance

est faible

|

60

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE

DE LA POMPE CENTRIFUGE SULZER 086

|

8

|

M

|

0 ,63

|

Maintenabilité :

|

Dans notre cas, une valeur de 0,63 pour la

maintenabilité indique que la pompe centrifuge est relativement facile

à entretenir et à réparer. Plus la valeur de

maintenabilité est élevée, plus il est aisé de

restaurer la pompe en cas de panne. Cela peut avoir un impact significatif sur

la disponibilité opérationnelle de la pompe, car des temps de

réparation plus courts permettent de minimiser les interruptions de

service.

|

|

La maintenabilité est l'aptitude d'une entité

à être

maintenue ou rétablie, sur un intervalle de temps

donné, dans un état dans lequel elle peut accomplir une fonction

requise, lorsque la maintenance est accomplie dans des conditions

données, avec des

procédures et des moyens prescrits1. En d'autres

termes, la maintenabilité mesure à quel point un

système ou un composant est facilement réparable.

|

|

9

|

D

|

0,99

|

Disponibilité :

|

Une disponibilité de 0,99 indique que la pompe est

opérationnelle à 99 % du temps. Cela indique que

la pompe centrifuge est prête à fonctionner la plupart du

temps.

|

|

La disponibilité d'une pompe centrifuge est un

indicateur essentiel qui mesure sa capacité à

fonctionner lorsque nécessaire.

|

61

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE DE LA

POMPE CENTRIFUGE SULZER 086

3.2. Analyse par la méthode de Pareto

(ABC)

Cette méthode est basée sur la classification

des pannes selon la période où elles ont provoqué

l'arrêt de la machine sur une année complète, et cela nous

révélera les classifications des cellules A, B et C, où

nous commencerons la classification de la période la plus longue au plus

petit compte tenu du nombre de répétition (fréquence).

Tableau 3-13: Fréquences cumulées et

temps d'arrêt cumulés

|

Cause d'arrêt

|

Fr

|

Fr.c

|

Fr.c %

|

T.a

|

T.a.c

|

T.a.c %

|

Zone

|

|

Remplacement du joint mécanique

|

3

|

3

|

13,63636364

|

2

|

2

|

10,0452034

|

A

|

|

Remplacement de l'arbre

|

2

|

5

|

22,72727273

|

2

|

4

|

20,0904068

|

A

|

|

Remplacement de l'arbre

|

2

|

7

|

31,81818182

|

2

|

6

|

30,1356102

|

A

|

|

Panne électrique

|

2

|

9

|

40,90909091

|

2

|

8

|

40,1808137

|

A

|

|

Installer la cage pour le pompe submersible

|

1

|

10

|

45,45454545

|

2

|

10

|

50,2260171

|

A

|

|

Remplacement du joint mécanique

|

3

|

13

|

59,09090909

|

1,75

|

11,75

|

59,0155701

|

A

|

|

Rénovation de la pompe

|

1

|

14

|

63,63636364

|

1,5

|

13,25

|

66,5494726

|

A

|

|

Réparer la fuite de la ligne de presse-étoupe

|

1

|

15

|

68,18181818

|

1

|

14,25

|

71,5720743

|

A

|

|

Serrage des boulons d'encrage

|

1

|

16

|

72,72727273

|

1

|

15,25

|

76,594676

|

A

|

|

Réalignement du système d'entrainement

|

1

|

17

|

77,27272727

|

1

|

16,25

|

81,6172777

|

B

|

|

Installer le tuyau d'aspiration

|

1

|

18

|

81,81818182

|

1

|

17,25

|

86,6398795

|

B

|

|

Réglage du jeu de la roue

|

1

|

19

|

86,36363636

|

1

|

18,25

|

91,6624812

|

B

|

|

Effectuer toutes les taches électrique

|

1

|

20

|

90,90909091

|

0,83

|

19,08

|

95,8312406

|

B

|

|

Remplacement du manomètre

|

1

|

21

|

95,45454545

|

0,5

|

19,58

|

98,3425414

|

C

|

|

Vidange de l'huile de la pompe

|

1

|

22

|

100

|

0,33

|

19,91

|

100

|

C

|

62

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE DE LA

POMPE CENTRIFUGE SULZER 086

Courbe de diagramme de Pareto :

Figure 3-9: Présentation de diagramme de

Pareto.

? Zone A : On note que 9 types de

causes de pannes ont provoqué l'arrêt de la machine pendant 15,25

heures. Ce qui représente 80 % des heures d'arrêt.

? Zone B : on note que 4 types de

causes de pannes ont provoqué l'arrêt de la machine pendant 3,16

heures, ce qui représente 17% des heures d'arrêt.

? Zone C : On note que, 2types de

causes de pannes ont provoqué l'arrêt de la machine pendant 0.83

heures, ce qui représente 2% des heures d'arrêt.

3.3. Optimisation de la maintenance

préventive

3.3.1. Etude amélioratives de la sureté

de fonctionnement de la pompe centrifuge Sulzer 086

3.3.1.1. Présentation

Il est vrai que la pompe centrifuge Sulzer est une machine

capitale dans le processus de production de cuivre des usines MMG ; Cette

machine rencontre des pannes éventuelles qui impactent le fonctionnement

de l'outil tout en réduisant le rendement global de

l'équipement.

Les sources des arrêts de la machine sont les pannes,

celles-ci sont des éléments qui occasionnent le disfonctionnement

partiel ou global de la machine et ne permettent pas le fonctionnement de

l'équipement dans les bonnes conditions possibles.

Bien que les pannes soient imprévisibles pour

l'équipement en production, il est demandé de faire une

étude méthodologique pour l'amélioration du rendement

globale en termes de fiabilité, disponibilité et

maintenabilité de l'équipement d'où l'application de la

maintenance préventive systématique.

63

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE DE LA

POMPE CENTRIFUGE SULZER 086

La maintenance préventive systématique est

l'ensemble des activités réalisées selon les

critères prédéterminés dans l'intention de

réduire la probabilité des défaillances d'un bien ou la

dégradation de l'équipement, elle consiste en une

opération de maintenance réalisée par un technicien de

manière régulière selon un certain cycle de temps.

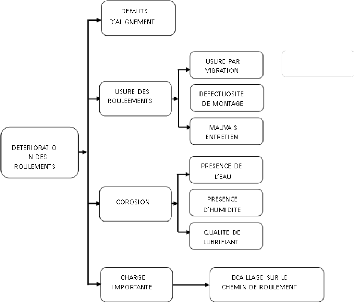

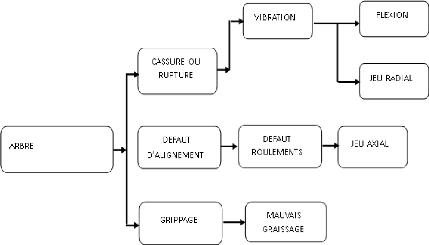

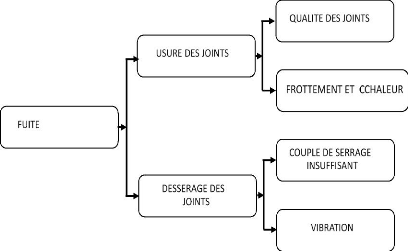

3.3.1.2. Arbres des défaillances

Nous présentons les arbres de défaillances de

quelques organes de la pompe puis proposer quelques pistes des solutions

pouvant remédier aux problèmes que rencontre la pompe

centrifuge.

Nous allons présenter les arbres de défaillances

des organes/ éléments suivants :

? Les boulons de serrage

? L'arbre

? La fuite de la pompe

? Les roulements

? Le joint mécanique

3.3.1.2.1. L'arbre de défaillance des

boulons

Le diagramme ci-dessous nous permettra donc de trouver las

pannes primaires que peut connaitre les boulons avant défaillance.

|

NON ATTEINT

|

|

MANQUE D'OUTILLAGE

APPROPRIES

|

DESSERRAGE DES

BOULONS

COUPLE DE SERRAGE

DE FREIN D'ECROU

|

MANQUE DE SYSTÈME

VIBRATION

|

Figure 3-10:L'arbre de défaillance des boulons

64

ANALYSE FMD ET OPTIMISATION DE LA MAINTENANCE PREVENTIVE DE LA

POMPE CENTRIFUGE SULZER 086

Le tableau 3-14 nous montre la fiche de visite des boulons de

serrage

Tableau 3-14: Fiche de visite en maintenance

préventive systématique des boulons

|

CAUSES

PRINCIPALES

|

CAUSES SECONDAIRES

|

MODE DE

DEFAILLANCE

|

CONSEQUENCES

|

MESURE PREVENTIVE

|

|

Fatigue

|

Vibrations excessives

|

Rupture par fatigue

|

Fuite de liquide

|

Surveillance des vibrations

|

|

Surcharge de la pompe

|

Rupture par fatigue

|

Défaillance de la pompe

|

Protection contre la surcharge

|

|

Mauvais alignement des composants

|

Rupture par fatigue

|

Dommages aux composants

|

Alignement correct des composants

|

|

Corrosion

|

Humidité

|

Corrosion et perte de résistance

|

Rupture du boulon

|

Protection contre la corrosion

|

|

Produits chimiques

|

Corrosion et perte de résistance

|

Rupture du boulon

|

Utilisation de matériaux résistants aux produits

chimiques

|

|

Température élevée

|