Chapitre 2: APPROCHE THÉORIQUE SUR LA MAINTENANCE

ET LA

FMD

2.1. Généralités sur la

maintenance

La maintenance des équipements est un aspect essentiel

de toute installation industrielle pour assurer un fonctionnement optimal et

prolonger la durée de vie des équipements.

2.1.1. Introduction

Le maintien des équipements de production est un enjeu

clé pour la productivité des usines aussi bien que pour la

qualité des produits. C'est un défi industriel impliquant la

remise en cause des structures figées actuelles et la promotion de

méthodes adaptées à la nature nouvelle des

matériels. [9]

La fonction maintenance, dont la vocation est d'assurer le bon

fonctionnement des outils de production, est maintenant une des fonctions

stratégiques majeures dans les entreprises. De manière plus

pragmatique, un système de production n'est performant que si sa

finalité, les objectifs qui lui sont attribués, les

résultats qu'il fournit et les moyens (financiers, stratégiques,

technologiques et humains) qu'il met en oeuvre, sont en parfaite

cohérence.

2.1.2. Définition

D'après la norme européenne, norme

française [AFNOR NF X 60-010], la maintenance est définie comme

l'ensemble des actions permettant de maintenir ou de rétablir un bien

dans un état spécifié ou en mesure d'assurer un service

déterminé. [9]

2.1.3. Le rôle de la

maintenance

Le rôle de la maintenance est ainsi de maintenir les

outils de production en état de fonctionner en toute

sécurité tout en réduisant les coûts de production.

Pour répondre aux enjeux économiques croissants, elle est une

source d'optimisation voire de profits. [1]

2.1.4. Le but de la maintenance

§ Redonner au matériel des qualités perdues

et nécessaires aux fonctionnements.

§ Faire le nécessaire pour assurer le bon

fonctionnement du bien, donc de réduire le nombre de défaillances

et augmenter la MTBF.

§ Ramener le plus vite possible le matériel en

état de fonctionnement et par la suite diminuer la MTTR. [1]

2.1.5. Objectifs de la maintenance

Le service de la maintenance doit fixer

régulièrement des objectifs pour qu'il soit bien efficace. [1]

2.1.5.1. Objectif financier

§ Réduire au minimum les dépenses de

maintenance. [1]

18

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.1.5.2. Objectifs opérationnels

- Maintenir les équipements dans les meilleures conditions

possibles.

- Assurer la disponibilité maximale de l'équipement

à un prix minimum. - Augmenter la durée de vie des

équipements

- Entretenir les installations avec le minimum de cout et les

remplacer à des Périodes prédéterminées.

- Assurer un fonctionnement sûr et efficace à tout

moment. - Augmenter le rendement des équipements. [1]

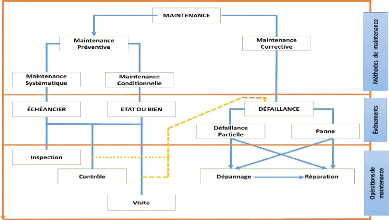

2.1.6. Types de maintenance

Il existe deux façons complémentaires

d'organiser les actions de maintenance à savoir : la maintenance

préventive et la maintenance corrective. La figure 2-1 illustre les

méthodes de maintenance selon la norme NF X60-000.

Figure 2-1:Méthodes de maintenance selon la norme NF

X60-000.

2.1.6.1. Maintenance préventive

C'est une maintenance effectuée selon des

critères prédéterminés, dans l'intention de

réduire la probabilité de défaillance d'un bien ou la

dégradation d'un service rendu. Elle doit permettre d'éviter les

défaillances du matériel en cours d'utilisation.

Les objectifs de la maintenance préventive sont :

- Augmenter la durée de vie du matériel.

- Diminuer la probabilité des défaillances en

service.

- Diminuer les temps d'arrêt en cas de révision ou

de panne.

- Prévenir et aussi prévoir les interventions

coûteuses de maintenance corrective.

19

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

- Permettre de décider la maintenance corrective dans de

bonnes conditions.

- Eviter les consommations anormales d'énergie, de

lubrifiant, etc....

- Améliorer les conditions du travail du personnel de

production.

- Diminuer le budget de maintenance ou supprimer les causes

d'accidents graves. [9] 2.1.6.1.1. Maintenance

systématique

C'est une maintenance préventive effectuée selon

un échéancier établi selon le temps ou le nombre

d'unités d'usage (d'autres unités peuvent être retenues

telles que : la quantité, la longueur et la masse des produits

fabriqués, la distance parcourue, le nombre de cycles effectués,

etc.).

Cette périodicité d'intervention est

déterminée à partir de la mise en service ou après

une révision complète ou partielle.

Cette méthode nécessite de connaître :

- Le comportement du matériel.

- Les modes de dégradation.

- Le temps moyen de bon fonctionnement entre 2 avaries. [9]

2.1.6.1.2. Maintenance conditionnelle

Maintenance prédictive (terme non normalisé),

c'est la maintenance préventive subordonnée à un type

d'événement prédéterminé (auto diagnostic,

information d'un capteur, mesure d'une usure, etc....).

La maintenance conditionnelle est donc une maintenance

dépendante de l'expérience et faisant intervenir des informations

recueillies en temps réel. Elle se caractérise par la mise en

évidence des points faibles (surveillance de ces points et

décision d'une intervention si certains seuils sont atteints).

Les paramètres mesurés peuvent porter sur :

- Le niveau et la qualité de l'huile. - Les

températures et les pressions.

- La tension et l'intensité du matériel

électrique.

- Les vibrations et les jeux mécaniques.

Le matériel nécessaire pour assurer la maintenance

préventive conditionnelle devra être fiable pour ne pas perdre sa

raison d'être. Il est souvent onéreux, mais pour des cas bien

choisis, il est rentabilisé rapidement. [9]

2.1.6.2. Maintenance corrective

C'est une opération de maintenance effectuée

après défaillance.

La maintenance corrective correspond à une attitude de

défense (subir) dans l'attente d'une défaillance fortuite,

attitude caractéristique de l'entretien traditionnel.

20

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Après apparition d'une défaillance, la mise en

oeuvre d'un certain nombre d'opérations dont les définitions sont

données ci-dessous. Ces opérations s'effectuent par étapes

(dans l'ordre) : [9]

- Test : c'est à dire la comparaison des mesures avec une

référence. - Détection ou action de déceler

l'apparition d'une défaillance.

- Localisation ou action conduisant à rechercher

précisément les éléments par lesquels la

défaillance se manifeste.

- Diagnostic ou identification et analyse des causes de la

défaillance.

- Dépannage, réparation ou remise en état

(avec ou sans modification).

- Contrôle du bon fonctionnement après

intervention.

- Amélioration éventuelle : c'est à dire

éviter la réapparition de la panne.

- Historique ou mise en mémoire de l'intervention pour une

exploitation ultérieure. 2.1.6.2.1. Maintenance

palliative

Consiste à pallier provisoirement l'effet d'une

défaillance afin de permettre la continuité de l'exploitation du

bien sans pour autant traiter les causes. L'action exécutée est

presque toujours une action de dépannage. Si cette maintenance n'est pas

complétée par une action de fond destinée à traiter

la cause première, on est conduit à constater la

répétition de la défaillance en question et on parle alors

de défaillance répétitive. [9]

2.1.6.2.2. Maintenance curative

Il s'agit d'une maintenance qui s'attaque réellement au

fond du problème en essayant de soigner le mal et traitant la cause

première, si le diagnostic permet de remonter jusqu'à cette cause

première. [9]

2.1.7. Opérations de la

maintenance

a. Les inspections : Ce sont des

activités de surveillance consistant à relever

périodiquement des anomalies et exécuter des réglages

simples ne nécessitant pas d'outillage, ni d'arrêt de l'outil de

production ou des équipements. Elle assure une surveillance quotidienne

de l'ensemble des équipements, évitant ainsi, l'apparition d'un

grand nombre de défaillances mineures, qui pourraient à long

terme avoir des conséquences majeures. Les rondes, sur matériel

en service, comprennent :

- La lubrification (contrôles, pleins, vidanges,).

- Des contrôles de pressions de températures, de

vibrations.

- Des examens sensoriels : Détection visuelle de

fuites, détection d'odeur, des bruits anormaux, etc....

- Des travaux mineurs : dépannages simples,

réglages.

- Ecoute des cognements de pompage ou des chocs hydrauliques

à l'aide d'un casque et avec l'ouïe. [9]

b. Les visites : Ce sont des

opérations de surveillance qui dans le cadre de la maintenance

préventive systématique, s'opèrent selon une

périodicité prédéterminée. Ces

21

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

interventions correspondant à une liste

d'opérations définies au préalable et qui peuvent

entrainer des montages d'organes et une immobilisation du matériel.

c. Le dépannage : Action sur un bien

en panne, en vue de le remettre en état de fonctionnement compte tenu de

l'objectif. Ainsi le dépannage peut être appliqué par

exemple sur des équipements fonctionnant en continu dont les

impératifs de production interdissent toute visite ou intervention

à l'arrêt.

d. La réparation : Intervention

définitive et limitée à la maintenance corrective

après panne ou défaillance. L'application de la réparation

peut être décidée soit immédiatement à la

suite d'un incident, ou d'une défaillance, soit après un

dépannage, soit après une visite de maintenance préventive

conditionnelle ou systématique.

e. Le contrôle : Il correspond

à des vérifications de conformité par rapport à des

données préétablies suivies d'un jugement. Le

contrôle peut être une activité d'information, inclure une

décision, déboucher comme les visites sur des opérations

de maintenance corrective. [9]

2.1.8. Les 5 niveaux de la

maintenance

- Réglages simples.

- Dépannages par échange standard et petites

opérations de maintenance préventive.

- Identification, diagnostic, réparation.

- Maintenance importante.

- Rénovation, reconstruction. [1]

2.1.9. Maintenance d'une pompe centrifuge

2.1.9.1. Procédure de démarrage

- Inspection avant le démarrage :

a. Vérification visuelle

- S'assurer que toutes les soupapes de vidange sont

complètement fermées.

- Vérifier que tous les accords et les tuyaux sont bien

fixés.

- Inspecter les câbles électriques pour

détecter les signes d'usures ou de

dommages.

- S'assurer que le niveau de liquide est adéquat dans la

pompe et le système.

- Vérifier que les vannes sont dans la bonne position ;

vanne d'aspiration ouverte

et celle de refoulement fermé.

b. Vérifications

mécaniques

- Faire tourner la roue de la pompe à la main pour

s'assurer qu'elle tourne librement et sans bruit anormal.

- Vérifier le graissage des paliers et des joints.

- S'assurer que les brides et les boulons sont bien

serrés.

22

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

c. Vérifications

électriques

- S'assurer que le moteur électrique est correctement

branché.

- Vérifier que la tension et la fréquence

d'alimentation correspondent aux spécifications du moteur.

- Tester le fonctionnement du moteur en faisant tourner à

vide pendant quelques minutes.

§ Démarrage :

a. Amorçage

- Faire annoncer le démarrage de la pompe.

b. Démarrage du moteur

- Démarrer le moteur électrique et le laisser

atteindre sa vitesse de rotation normale

- Ouvrir progressivement la vanne de refoulement

c. Surveillance

- Surveiller la pompe pendant quelques minutes après le

démarrage pour s'assurer qu'elle fonctionne correctement.

- Vérifier la température du moteur, les

vibrations, la pression et le débit.

§ Inspection après le

démarrage

a. Vérification du fonctionnement

- Vérifier qu'il n'y a pas d'anomalie de la pression de

refoulement.

- Vérifier qu'il n'y pas de bruits anormaux du moteur ou

du palier au moyen d'un sonomètre.

- Vérifier qu'il n'y a pas de vibration anormale et de

chute de la pression de refoulement dues au colmatage de la crépine

d'aspiration.

b. Vérifications des fuites

- Vérifier des fuites de la garniture mécanique.

- Inspecter les raccords et les tuyaux pour détecter

d'éventuelles fuites. [1]

2.1.9.2. Réglage du débit

Trois moyens sont possibles :

- Variation de la vitesse de rotation de la pompe par un

dispositif électronique. - Vanne de réglage située sur la

canalisation de refoulement de la pompe.

Pour éviter le risque de cavitation : suivant son

degré d'ouverture, la perte de charge du réseau va augmenter ou

diminuer ce qui va entraîner la variation du point de fonctionnement.

23

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

Le réglage du débit est important pour des

besoins dus au procédé mais aussi pour se placer dans des plages

de fonctionnement où le rendement est meilleur. [1]

2.1.10. Problèmes relatifs à

l'utilisation des pompes centrifuges

Comme toutes les machines, elles font l'objet des

problèmes qui doivent être bien revus avant d'avoir recours

à leur utilisation. Le tableau 21 répertorie quelques

problèmes que nous pouvons avoir sur une pompe centrifuge. [1]

Tableau 2-1: Problèmes relatifs à

l'utilisation des pompes centrifuges

|

Défauts

|

Causes

|

Remèdes

|

|

Surchauffe et grippage de la pompe

|

- Pompe non amorcée.

- Fonctionnement à très faible

débit.

- Pièce rotative frottant sur une

pièce fixe

à l'intérieur.

- Roulements usés.

|

- Vérifier le remplissage.

- Remplacer les roulements

|

|

Faible durée de vie des roulements

|

- Fonctionnement à débit élevé.

- Désalignement dû aux contraintes

des tuyauteries.

- Arbre courbé.

|

- Mesurer la valeur et vérifier le maximum

autorisé.

- Vérifier que les faux ronds d'arbre sont dans les

limites acceptables

|

|

Faible durée de vie de la garniture mécanique

|

- Roulements usés.

- Désalignement dû aux contraintes

des tuyauteries Arbre courbé.

|

- Remplacer les roulements

- Vérifier que les faux ronds d'arbre sont dans les

limites acceptables

|

|

Fuite excessive de la garniture mécanique

|

- Roulements usés.

- Désalignement dû aux contraintes

des tuyauteries

- Arbre courbé.

|

- Remplacer les roulements.

- Vérifier que les faux ronds d'arbre sont dans les

limites acceptables

|

24

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

|

La pompe ne déplace pas le fluide

|

|

Soupapes (aspiration ou impulsion) fermées. Sens de

rotation incorrecte. L'air entre par le tuyau d'aspiration.

La hauteur maximale crée par la

|

|

Les ouvrir.

Changer les branchements du moteur.

Réviser herméticité du tuyau. Augmenter

la vitesse de rotation, si cela n'était possible, il serait

nécessaire de monter un démarreur plus grand ou une pompe plus

grande.

|

|

|

Pompe est intérieure à celle exigée par

l'installation.

|

|

|

|

|

Tuyau d'aspiration ou pompe mal amorcée

|

|

|

|

|

Roulements, mal montés ou mal

|

|

Changer les roulements : les monter à nouveau, si

nécessaire, les graisser.

|

|

Bruits et vibrations

|

|

lubrifies.

|

|

Changer les bagues et les installer de nouveau.

|

|

|

Bagues de frottements usés ou

|

|

Le démonter et le remplacer.

|

|

|

mal montées.

|

|

L'équilibrer ou le changer.

|

|

|

Axe décentré ou déformé.

|

|

Aligner l'accouplement.

|

|

|

Démarreur déséquilibré ou

usé.

|

|

Améliorer l'aspiration, nous consulter.

|

|

|

Mauvais alignement entre la pompe et le moteur...

|

|

Si cela est possible, tuyau de plus grand diamètre.

|

|

|

Diamètres de tuyau insuffisants.

|

|

|

|

|

Défaut d'isolement.

|

|

Vérifier l'isolement. Si les défauts Sont dus

à l'humidité sécher les

|

|

Echauffement anormal

|

|

Court-circuit entre les

|

|

bobinages. Dans les cas contraires démonter la machine et

réparer.

|

|

de carcasse

|

|

enroulements.

|

|

Vérifier la puissance absorbée par chaque phase ou

les chutes de tension.

|

|

|

Le rotor frotte contre le stator par

|

|

Remplacer les paliers.

|

|

|

ce que les paliers sont usés.

|

|

Réparer ou remplacer.

|

|

|

Paliers grippés.

|

|

|

25

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.2. Généralité sur la

Fiabilité, Maintenabilité et Disponibilité

(FMD)

La fiabilité, la maintenabilité et la

disponibilité sont des concepts clés dans le domaine de

l'ingénierie et de la gestion des systèmes.

2.2.1. Introduction

L'exécution de la maintenance dans une entreprise

industrielle est d'une importance capitale pour maintenir les

équipements en état de bon fonctionnement. La maintenance, dans

sa plus large définition, est l'ensemble de toutes les opérations

de gestion, de programmation et d'exécution.

Le calcul de la fiabilité d'un équipement

constitue un outil incontournable pour évaluer l'efficacité de

n'importe quelle entité. Les concepteurs et les utilisateurs sont

souvent confrontés à des contraintes par pauvreté ou par

manque de modèles permettant de faire des études

prévisionnelles correctes. [10]

2.2.2. Concepts de la FMD

2.2.2.1. Fiabilité

La fiabilité caractérise l'aptitude d'un

système ou d'un matériel à accomplir une fonction requise

dans des conditions données pendant un intervalle de temps donné.

[10]

2.2.2.1.1. Paramètres nécessaires à

la mesure de fiabilité

A. Fonction de fiabilité

Nous appelons R(t) la fonction de fiabilité,

qui représente la probabilité de fonctionnement sans

défaillances pendant un temps (t), ou la probabilité de

survie jusqu'à un temps (t).

??

-(??-y

?? )

R(??) = e (2.1)

Avec

- ã : Le paramètre de position - ç : Le

paramètre d'échelle - â : Le paramètre de forme

B. Fonction de répartition

La fonction de répartition F (t) est la

probabilité que le dispositif soit en panne à l'instant

t. Elle est exprimée par :

??

-(??-y

?? )

??(??) = 1 - R(??) = 1 - e (2.2)

26

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

C. MTBF

Le temps moyen jusqu'à défaillance (ou moyenne des

temps de bon fonctionnement) est :

temps de bon fonctionnement ( )

MTBF = 2.3

Nombre d'intervalles temps de bon

fonctionnement

1R(t)dt

t

MTBF = (2.4)

0

D. Taux de défaillance :

D'après le théorème des

probabilités conditionnelles cette probabilité est égale

à :

|

A(t)dt =

|

F(t + dt) - F(t)

|

dF(t)

=

(2.5)

1 - F(t)

|

|

R (t)

|

Avec A(t) taux de défaillance de la pièce

d'âge t. Nous avons donc :

A(t) = f (t) (2.6)

R(t)

Ou bien :

A(t) = 6 (t-Y)-13

t ~ )R-1 (2.7)

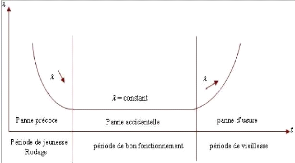

L'expérience montre que pour la plupart des composants,

le taux de défaillance suit une courbe en baignoire

représenté par la figure 2-2 :

Figure 2-2: Courbe en baignoire [1].

Cette courbe représente trois périodes :

? La période de jeunesse ou de rodage

:

Correspond à l'apparition de défaillances, dues

à des malfaçons ou à des contrôles insuffisants.

Dans la pratique, le fabriquant procède à un rodage de son

matériel afin d'éviter que cette période ne se produise

après l'achat du matériel. [1]

27

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

? La période de bon fonctionnement :

Dans cette période, le taux d'avaries est sensiblement

constant, les avaries surviennent de manière aléatoire et ne sont

pas prévisibles par examen du matériel ; ces défaillances

sont dues à un grand nombre de causes et sont liées à la

fabrication des dispositifs. [1]

? La période de vieillissement :

Le taux d'avaries est croissant, cette période

correspond à une dégradation irréversible des

caractéristiques du matériel, d'où une usure progressive.

[1]

E. La densité de probabilité

La densité de probabilité É(t) se calcule

par l'expression suivante :

|

??(t) = ??(t) * ??(t) =

2.2.2.1.2. Modèles de

fiabilité

|

??-1

?? ?? (t - ?? . ??-(??-?? ??

?? )

?? ) (2.8)

|

Il est toujours possible d'associer à une variable

aléatoire une probabilité et définir ainsi une loi de

probabilité. Lorsque le nombre d'épreuves augmente

indéfiniment, les fréquences observées pour le

phénomène étudié tendent vers les

probabilités et les distributions observées vers les

distributions de probabilité ou loi de probabilité. Une loi de

probabilité est un modèle représentant "au mieux", une

distribution de fréquences d'une variable aléatoire. [10]

2.2.2.1.3. Loi de Wei bull

La loi de Wei Bull est utilisée en fiabilité, en

particulier dans le domaine de la mécanique. Cette loi a l'avantage

d'être très souple et de pouvoir s'ajuster à

différents résultats d'expérimentations. [1]

La loi de Wei bull est une loi continue à trois

paramètres :

? Le paramètre de position y qui

représente le décalage pouvant exister entre le début de

l'observation (date à laquelle on commence à observer un

échantillon) et le début du processus que l'on observe (date

à laquelle s'est manifesté pour la première fois le

processus observé).

? Le paramètre d'échelle ti

qui, comme son nom l'indique, nous renseigne sur l'étendue de

la distribution.

? Le paramètre de forme â qui

est associé à la cinétique du processus observé.

A. Application à la fiabilité

La distribution de Wei bull est souvent utilisée dans

le domaine de l'analyse de la durée de vie, grâce à sa

flexibilité car elle permet de représenter au moins

approximativement une infinité de lois de probabilité.

Un taux de panne croissant suggère une usure ou un

problème de fiabilité : les éléments ont de plus en

plus de chances de tomber en panne quand le temps passe.

Suivant les valeurs de â, le taux de défaillance est

:

28

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

- Soit décroissant (f3 < 1),

- Soit constant (f3 = 1),

- Soit croissant (f3 > 1).

- Soit 1.5< f3< 2.5 ? exprime un phénomène de

fatigue.

- Soit 3 < f3< 4 ? exprime un phénomène

d'usure.

La distribution de Wei bull permet donc de représenter

les trois périodes de la vie d'un dispositif (courbe de baignoire).

Le cas y > 0 correspond à des dispositifs dont la

probabilité de défaillance est infime jusqu'à un certain

âge y. [1]

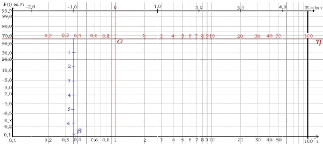

B. Papier de Wei bull

Ce papier de Wei bull sert à lire graphiquement les

paramètres d'une loi de Wei bull dans le cas où le

paramètre y est nul.

? Echelles utilisées sur le papier de Wei bull

:

- Abscisse haute : échelle naturelle en X

- Abscisse intermédiaire : échelle logarithmique

(lecture du paramètre t)

- Abscisse basse : échelle logarithmique (on fait

correspondre à chaque valeur de t

son logarithme népérien ln t).

- Ordonnée gauche : on place les valeurs de F (t) en

pourcentage en échelle :

Y = ln(- ln(1 - ??(??))) (2.10)

- Ordonnée sur l'axe X = -1 (lecture du paramètre)

: ce sont les valeurs

x = ln(??) (2.11)

Figure 2-3: Papier de Wei bull. [1]

C. Signification des paramètres

- Paramètre d'échelle êta ç

: Ce paramètre permet d'utiliser le papier d'Allan Plait quel

que soit l'ordre de grandeur de t. Il n'a donc pas à être

interprété.

- Paramètre de forme bêta f3 :

Ce paramètre donne des indications sur le mode des défaillances

et sur l'évolution du taux de défaillances dans le temps.

APPROCHE THÉORIQUE SUR LA MAINTENANCE ET LA

FMD

2.2.2.1.4. Procédé de calcul

|