|

Promotion : 2022/2023

République Algérienne Démocratique

et Populaire

Ministère de l'Enseignement Supérieur et

de la Recherche Scientifique

Université Abderrahmane Mira de

Béjaia

Faculté des Sciences Exactes

Département de Recherche

Opérationnelle

Projet de fin d'étude

En vue de l'obtention du diplôme de Master en

Mathématiques Appliquées

Option : Modélisation

mathématique et évaluation des performances des

réseaux

????????????????????????????????????????????

Modélisation

et Optimisation de Mouvement des Conteneurs au

niveau du Terminal à Conteneurs BMT

?

?????????????????????????????????????????????

Réalisé par : Mr. YAICHE

Hichem

|

Soutenu le 03 / 07 / 2023, devant le jury

composé de :

|

|

|

Président:

|

Mr. ASLI Larbi

|

MCA

|

Université de Béjaia

|

|

Promoteur:

|

Mr. KABYL Kamal

|

MCB

|

Université de Béjaia

|

|

Examinatrice:

|

Mlle. AOUDIA Zohra

|

MAA

|

Université de Béjaia

|

|

Remerciements

|

I

Avant tout, je remercie le bon dieu de m'avoir donné la

santé, la volonté,le courage et la patience nécessaire

pour la réalisation de ce travail.

Je tiens à exprimer mes sincères remerciements

à mon promoteur Dr. KABYL Kamal pour son encadrement,

son soutien et ses conseils précieux tout au long de ce projet. Son

expertise et sa disponibilité ont grandement contribué à

la réussite de ce travail. Je tiens à exprimer ma reconnaissance

envers les membres de mon jury de mémoire, et les remercier pour leur

temps et leur engagement à évaluer mon travail et à me

donner des commentaires constructifs. Leurs contributions ont aidé

à améliorer la qualité de ce mémoire.

Je remercie également Mr. BOUMERZOUG Moussa

chef du service informatique au sein de BMT, pour son accueil

chaleureux, son écoute et ses conseils pertinents et le personnel de la

Direction des Opérations, ils ont veillé à me fournir un

bon environnement de travail, qui m'a permis d'atteindre ces

résultats.

Enfin, je suis très reconnaissant envers ma famille

pour leur soutien indéfectible et leur encouragement tout au long de mes

études. Leurs encouragements m'ont aidé à

persévérer et à atteindre mes objectifs

académiques.

Encore une fois, je tiens à remercier toutes les

personnes qui ont contribué à ce projet de mémoire et qui

ont rendu cette réalisation possible.

Je dédie ce travail avec une profonde gratitude et une

immense affection à ma famille, qui m'a soutenu tout au long de ce

parcours, en particulier à mes parents pour leur amour inconditionnel,

leur soutien financier et leur encouragement constant. Je leur suis

reconnaissant de m'avoir donné les ailes pour atteindre mes

rêves.

Je dédie également ce mémoire à

mon promoteur Dr. KABYL Kamal qui m'a guidé avec

sagesse, expertise et bienveillance, et à tous mes enseignants qui m'ont

accompagné tout au long de mon cursus académique.

Enfin, je tiens à exprimer ma gratitude à tous

mes camarades, qui ont été présents à mes

côtés, m'ont encouragé, soutenu et inspiré. Ce

mémoire est également dédié à vous tous.

II

YAICHE Hichem

III

Liste des figures V

Liste des tableaux VI

Introduction générale 1

1 Présentation de l'organisme d'accueil

4

Introduction 4

1.1 Définition de Bejaia Mediterranean Terminal (BMT)

4

1.2 Situation géographique 5

1.3 Structure organisationnelle de BMT 5

1.4 Le terminal à conteneurs 6

1.4.1 La zone de quai 7

1.4.2 La zone terrestre 7

1.5 Les outils de gestion du terminal 9

1.5.1 Système de gestion de terminal à conteneurs

(CTMS) 9

1.6 Les Équipements de manutention de BMT 9

1.7 Les opérations de BMT 10

1.7.1 Les planifications 10

1.7.2 La manutention 10

1.7.3 L'acconage 11

1.8 Les procédures import / export de BMT 11

1.8.1 À l'import 11

-Page IV-

Table des matières

|

IV

|

|

1.8.2 À l'export

1.9 Les objectifs de BMT

1.10 Les atouts de l'entreprise

1.11 Position du problème

Conclusion

|

12

13

13

14

14

|

|

2

|

Revue de littérature

|

15

|

|

Introduction

|

15

|

|

2.1

|

Historique du conteneur

|

15

|

|

2.2

|

Travaux de recherche liés au problème

traité

|

16

|

|

2.3

|

tableau récapitulatif des travaux de recherche

liés au problème traité . . .

|

21

|

|

Conclusion

|

22

|

|

3

|

Optimisation combinatoire : Concepts de base

|

23

|

|

Introduction

|

23

|

|

3.1

|

Qu'est ce que l'optimisation combinatoire?

|

23

|

|

3.2

|

Problème d'optimisation combinatoire (POC)

|

24

|

|

3.3

|

Outils de modélisation

|

24

|

|

|

3.3.1 La théorie des graphes

|

25

|

|

|

3.3.2 La programmation linéaire (PL)

|

25

|

|

|

3.3.3 La programmation linéaire mixte (PLM)

|

26

|

|

|

3.3.4 La programmation linéaire en nombres entiers

(PLNE)

|

26

|

|

3.4

|

Théorie de la complexité

|

27

|

|

|

3.4.1 Classes des problèmes d'optimisation combinatoire

|

27

|

|

3.5

|

Quelques problèmes classiques d'optimisation

combinatoire

|

28

|

|

|

3.5.1 Problème de transport

|

28

|

|

|

3.5.2 Problème d'affectation

|

29

|

|

|

3.5.3 Problème d'ordonnancement

|

30

|

|

|

3.5.4 Problème du voyageur de commerce

|

32

|

|

3.6

|

Méthodes de résolution

|

34

|

|

|

3.6.1 Méthodes exactes

|

34

|

|

|

3.6.2 Méthodes approchées

|

37

|

|

Conclusion

|

38

|

Table des matières V

4 Modélisation et résolution du

problème 39

Introduction 39

4.1 Les hypothèses du modèle 39

4.2 Les paramètres du modèle 40

4.2.1 Les ensembles 40

4.2.2 Les indices et les paramètres utilisés dans

le modèle : 40

4.3 Les variables de décision du modèle 42

4.4 Formulation mathématique 43

4.4.1 L'objectif 43

4.4.2 Les contraintes 43

4.5 Le modèle mathématique 46

4.6 Complexité du problème 47

4.7 Exemple numérique 47

4.8 Implémentation et résolution du problème

49

4.8.1 Description de l'outil informatique 50

4.8.2 Rapport de la solution 50

4.8.3 Interprétation des résultats 52

Conclusion 52

Conclusion générale 53

Annexe 55

Bibliographie 61

-Page V-

VI

1.1

|

Jointe venture création de BMT.

|

5

|

|

1.2

|

Situation géographique de BMT

|

5

|

|

1.3

|

Structure organisationnelle de BMT

|

6

|

|

1.4

|

Plan du terminal à conteneurs

|

7

|

|

1.5

|

Les équipements de manutention de BMT

|

11

|

|

3.1

|

Graphe simple -G-

|

25

|

|

5

|

Schéma de modèle

|

60

|

|

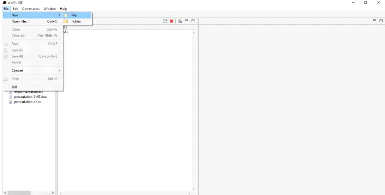

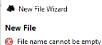

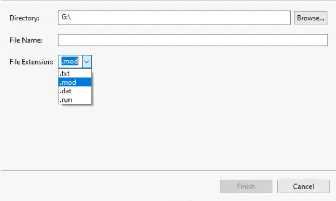

6

|

Nouvel assistant de fichier

|

60

|

|

Liste des tableaux

|

VII

1.1

|

Les caractéristiques du quai.

|

7

|

|

1.2

|

Les caractéristiques des équipements de manutention

de BMT

|

10

|

|

2.1

|

tableau résumant des travaux de recherche liés au

problème traité.

|

21

|

|

2.2

|

tableau résumant des travaux de recherche liés au

problème traité (suite). . .

|

22

|

|

4.1

|

Données d'ordre général.

|

47

|

|

4.2

|

Le temps de manutention des RTGs

|

48

|

|

4.3

|

Le temps de transport ti vers la

destination sur le quai des conteneurs. . . .

|

48

|

|

4.4

|

Le temps de transport à vide

tvqa des camions du quai vers

différentes baies

|

48

|

|

4.5

|

Les localisations des conteneurs dans la zone de stockage

|

49

|

|

6

|

Tableau des faits saillants d'AMPL

|

55

|

|

Introduction générale

|

1

Après la Seconde Guerre mondiale, le transport maritime

est devenu un secteur primordial de l'économie mondiale. Il joue un

rôle crucial dans la chaîne logistique globale car il

représente aujourd'hui l'un des principaux modes de transport pour les

échanges internationaux de marchandises. En effet, d'après La

Conférence des Nations Unies sur le Commerce et le Développement

(UNCTAD), 11 milliards de tonnes est le volume total de marchandises qui ont

été transportés par voie maritime en 2021 [23], ce qui est

équivalant à Plus de 90% du commerce mondial s'effectue par

mer.

L'apparition et le développement de la conteneurisation

a joué un rôle majeur dans l'es-sor du transport maritime. La

conteneurisation est un concept révolutionnaire qui consiste à

utiliser des conteneurs standardisés pour emballer, transporter et

stocker les marchandises de manière efficace et sécurisée.

Ce concept n'est apparu qu'au 19ème (années 50), mais

depuis lors il est devenu un élément indispensable dans le

domaine du transport. le système du conteneur se répand à

travers le monde car il permet, en plus de l'optimisation de l'espace à

bord des navires, un gain de temps incroyable aux opérations de

manutentions. Se met alors en place une normalisation internationale des

conteneurs; 20 pieds (6m) et 40 pieds (12m) comme dimensions standard des

conteneurs.

Les terminaux maritimes à conteneurs jouent un

rôle essentiel dans le système de transport maritime

conteneurisé, Ce sont des infrastructures portuaires spécialement

conçus pour le traitement efficace des conteneurs lors de leur

chargement, déchargement, stockage et transfert entre les

différents modes de transport (maritime, terrestre et ferroviaire). Un

terminal maritime à conteneurs se décompose en deux grandes

zones, chacune étant

Introduction générale 2

-Page 2-

caractérisée par ses propres opérations

de manutention et ses équipements. En effet, dans la partie quai, les

navires sont chargés/déchargés par des portiques de quai.

Tandis que dans la partie terrestre, appelée encore la zone

d'entreposage, cette zone possède comme équipements les portiques

de cour. Un autre équipement, qui est le véhicule de transport

(ce sont généralement des camions portuaires), ils assurent le

transport des conteneurs du quai vers la zone d'entreposage et vice-versa.

En pratique, afin d'améliorer l'efficacité des

opérations portuaires de manutention à cause des flux plus

importants de conteneurs, il est primordial d'identifier et de résoudre

une série de problèmes d'optimisation comme : le problème

de stockage des conteneurs (PSC), le problème d'allocation des postes

à quai, la planification des opérations des portiques de quai, la

planification des opérations des portiques de cour, le problème

des mouvements improductifs (Rehandle), etc.

Le processus général d'un terminal à

conteneurs peut être décrit comme une séquence

d'opérations à partir de l'arrivée des porte-conteneurs

jusqu'au départ des conteneurs du port ou vice-versa. Les conteneurs

destinés à l'exportation arrivent au port par camion, sont

répartis entre les blocs et stockés dans une aire de stockage.

Après une certaine période de temps, les conteneurs sont

retirés des blocs avec les portiques de cour et sont transportés

par les véhicules vers les quais où ils sont

prélevés par des portiques de quai et chargés sur les

navires. Dans la situation d'importation, quand un navire arrive au terminal,

les conteneurs importés doivent être déchargés par

les portiques de quai. Ensuite, ils sont placés sur des véhicules

qui vont les amener jusqu'aux aires de stockage. Après un certain temps,

les conteneurs quittent les aires de stockage et ils seront transportés

par véhicules.

En termes de gestion, les terminaux à conteneurs font

l'objet de l'attention de la communauté scientifique et des

professionnels du domaine portuaire, qui ont essayé de proposer des

actions d'amélioration des opérations du manutention et

d'exploitation des espaces de stockage afin d'améliorer la performance

des terminaux portuaires et de faire face à l'aug-mentation du trafic de

conteneurs dans les terminaux.

Notre problématique est axée sur la

planification des opérations de manutention des conteneurs

effectuées par les portiques de cour et les camions. En outre, nous nous

focali-

Introduction générale 3

-Page 3-

sons sur la synchronisation des opérations

simultanées de manutention entre les portiques de cour et les camions,

en tenant compte des éventuelles mouvements non productifs. Ce

problème est formulé en programme linéaire mixte puis il

est résolu à l'aide de langage AMPL en utilisant le solveur

d'optimisation CPLEX dans le but de minimiser le temps de complétion des

opérations de manutention des conteneurs destinés à

l'exportation.

Organisation du rapport

Pour mener à bien ce travail, nous avons jugé

utile de diviser ce mémoire en quatre chapitres :

· Le premier chapitre est consacré à la

présentation de l'entreprise BMT, ses structures,ses moyens et ses

services, et à la position du problème traité dans ce

mémoire.

· Dans le deuxième chapitre, nous citons

brièvement quelques travaux de recherche théoriques et

expérimentaux sur les problèmes de planification des

équipements de manutention dans un terminal maritime

· Dans le troisième chapitre, nous donnons des

aspects théoriques de l'optimisation combinatoire tels que : des outils

de modélisation, des problèmes classiques d'optimisation, des

méthodes de résolution existantes dans la littérature et

la complexité algorithmique.

· Le quatrième chapitre quant à lui

présente une modélisation de notre problème et en

proposant un modèle mathématique d'aide de décision, puis

nous donnons un exemple numérique pour comprendre le fonctionnement de

notre modèle, ensuite nous allons implémenter le modèle

sous le logiciel AMPL et résoudre l'exemple en utilisant le sol-veur

d'optimisation CPLEX.

La conclusion de ce travail mettra l'accent sur les

recommandations et explorera les perspectives qui en découlent.

4

1

Présentation de l'organisme

d'accueil

Introduction

Le transport maritime devient de nos jours, de plus en plus

important et représente une alternative crédible et

intéressante au transport terrestre et aérien, notamment avec

l'évolu-tion du phénomène de conteneurisation.

Dans ce chapitre nous nous intéressons à la

présentation du terminal à conteneurs de Bé-jaia (BMT).

1.1 Définition de Bejaia Mediterranean Terminal

(BMT)

BMT-SPA (Société Par Actions) est une jointe

venture entre l'Entreprise Portuaire de Béjaia (EPB) et Portek Systems

and Equipment.EPB est l'autorité portuaire qui gère le port de

Béjaia. PORTEK Systems and Equipment,une filiale du Groupe PORTEK qui

est un opérateur de Terminaux à conteneurs (Société

Singapourienne).

Sa mission principale est de traiter dans les meilleures

conditions de délais,de coûts et de

sécurité,l'ensemble des opérations qui ont un rapport avec

le conteneur. Pour ce faire, elle s'est dotée d'équipements

performants et de systèmes informatiques pour le support de la

logistique du conteneur afin d'offrir des services de qualité, efficaces

et fiables pour assurer une satisfaction totale des clients [3].

BMT veille au développement et à la gestion de

son terminal à conteneurs où l'intégrité, la

productivité, l'innovation, la courtoisie, et la sécurité

sont de rigueur.

La figure (1.1) représente la jointe venture de cet

entreprise :

1.3 Structure organisationnelle de BMT 5

-Page 5-

FIGURE 1.1 - Jointe venture création de BMT.

1.2 Situation géographique

L'entreprise BMT est implanté au centre du pays, au

coeur de la méditerranée dans le nord du continent africain, le

Port de Béjaia occupe une situation géographique

stratégique.Il dessert un hinterland important et très vaste. La

ville, le port et le terminal à conteneurs de Béjaia disposent de

ce fait de voies de communication reliant l'ensemble des routes du pays, des

voies ferroviaires et à proximité d'un aéroport

international. La figure ci-dessous représente la situation

géographique de BMT.

FIGURE 1.2 - Situation géographique de BMT

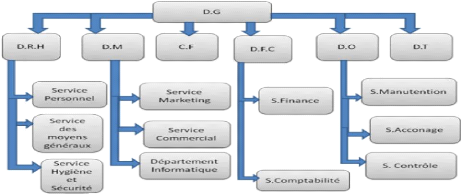

1.3 Structure organisationnelle de BMT

Dans la structure organisationnelle de BMT,on distingue six

directions principales : Direction Générale (DG), Direction de

Ressources Humaines et Moyennes (DRHM), Direction des Opérations (DO),

Direction Marketing (DM), Direction des Finances et de Comptabilités

1.4 Le terminal à conteneurs 6

-Page 6-

(DFC), Direction Technique (DT). Elle est

représentée dans la figure ci-dessous:

FIGURE 1.3 - Structure organisationnelle de BMT

La direction vers laquelle nous avons été

dirigés lors de notre stage dans cette entreprise est la direction des

opérations.Cette dernière assure la planification des escales, du

parc à conteneurs et la planification des ressources (équipes et

équipements). Elle comprend quatre services:

· Service acconage : Assure la gestion des

opérations au niveau du terminal.

· Service manutention: Assure la gestion

des opérations au niveau des navires.

· Service ressource: Assure une meilleure

affectation des équipements et ressources.

· Service logistique: Assure le suivi

des moyens logistiques ainsi que la prestation logistique globale.

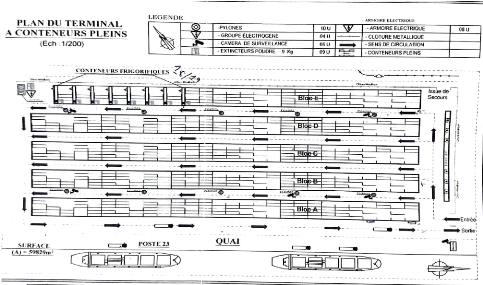

1.4 Le terminal à conteneurs

Le terminal à conteneurs se décompose en deux

grandes zones:

· La zone de quai.

· La zone terrestre.

La figure (1.4) montre ces deux zones:

1.4 Le terminal à conteneurs 7

-Page 7-

FIGURE 1.4 - Plan du terminal à conteneurs

1.4.1 La zone de quai

Le rôle de cette zone est de servir de point de

transfert des conteneurs entre le terminal et les

navires(chargement/déchargement).

Les caractéristiques de cette zone sont

résumées dans le tableau suivant:

Longueur

|

500mL

|

Profondeur (tirant d'eau)

|

12 mL

|

Superficie du bassin

|

60ha

|

Nombre de postes

|

02 postes à quai

|

|

TABLE 1.1 - Les caractéristiques du quai.

1.4.2 La zone terrestre

Cette partie est subdivisée en quatre (04) zones

· Parc à conteneurs pleins,

· Zone visite,

·

1.5 Le terminal à conteneurs 8

-Page 8-

Zone de dépotage/empotage,

· Parc à conteneurs vides et empotés.

1.4.2.1 Le parc à conteneurs pleins

Dans cette cour sont entreposés temporairement les

conteneurs déchargés des navires et destinés à

être livrés aux clients par voie ferroviaire ou routière et

les conteneurs destinés à l'exportation. Cette zone est

répartie en cinq (05) blocs (A, B, C, D, E) disposés

parallèlement au quai,chaque bloc est constitué de six (06)

tronçons adjacents horizontaux formant les rangées et de 52

tronçons adjacents verticaux formant les baies (aussi appelés

slots ou piles), une partie de bloc E est réservée pour les

Conteneurs frigorifiques (reefers) qui a 500 prises,de plus les conteneurs sont

stockés en pile de six (06) niveau. Ainsi, la position d'un conteneur

dans la cour est caractérisée par une adresse formée du

bloc, numéro de pile(slot), rangée et niveau. Ce parc a une

capacité de 8300 EVP et une superficie de 78500m2 [3].

1.4.2.2 Le zone visite:

Dans cette zone s'effectue le contrôle des marchandises

portées dans les conteneurs (service vétérinaire,

phytosanitaire, DCP, Douane), les conteneurs ayant fait la visite seront soit

transférés à la zone du stockage ou livrés à

leur propriétaire.

1.4.2.3 La zone dépotage/empotage

Dans cette zone s'effectue les opérations de

dépotage et d'empotage tels que:

· Empotage : C'est l'opération

de chargement des marchandises à l'intérieur d'un conteneur, il

peut être effectué soit dans les locaux du client soit à

l'intérieur du terminal.

· Dépotage: C'est

l'opération de déchargement d'un conteneur de son contenu. Les

marchandises dépotées sont livrées à leur

propriétaire et les conteneurs vides sont transférés vers

la Zone Extra-portuaire (ZEP) là où ils sont stockés

temporairement avant d'être réclamés.

Cette zone a une capacité de 600 evp

(Équivalent Vingt Pieds) et une Superficie de 3500 m2.

1.6 Les Équipements de manutention de BMT

9

-Page 9-

1.5 Les outils de gestion du terminal

Afin d'améliorer les opérations de manutention

des conteneurs BMT s'est dotée des système informatiques de

gestion du terminal pour assurer une meilleure traçabilité du

conteneur et de sa sécurité. Le système le plus important

est le CTMS (Container Terminal Management System).

1.5.1 Système de gestion de terminal à

conteneurs (CTMS)

BMT dispose de système logistique de gestion du

terminal à conteneurs (CTMS) qui a pour objectif d'effectuer des

activités, d'assurer une bonne planification du terminal, d'of-frir un

niveau élevé de l'efficacité opérationnelle pour

ses clients, d'améliorer le service et s'adapter aux besoins des

clients. Le CTMS assure plusieurs tâches telles que:

· le suivi du processus d'import et d'export;

· la gestion de retour des conteneurs vides au terminal;

· la gestion des restitutions des conteneurs (vides ou

pleins);

· le suivi de dépotage des conteneurs;

· la planification des activités sur les navires

(chargement / déchargement);

· le suivi des opérations de chargement et de

déchargement;

· la réception des conteneurs à

l'exportation;

· le suivi des opérations de shifting au niveau du

parc à conteneurs;

· la facturation des clients.

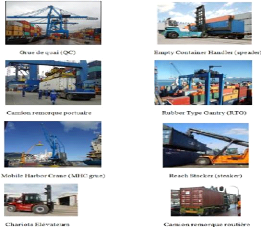

1.6 Les Équipements de manutention de BMT

BMT est le seul Terminal à Conteneur en Algérie

à être suffisamment équipé en moyens et

matériels spécialisés,de manutention et de levage qui

réduisent les temps d'escale permettant de répondre aux attentes

et aux exigences des opérateurs. Le tableau ci-dessous montre ces

équipements et ses caractéristiques :

La figure (1.5) montre bien ces équipements:

1.7 Les opérations de BMT 10

-Page 10-

Les équipements

|

Nombre

|

Tonnage

|

Grue de quai (QC)

|

02

|

40 Tonnes

|

portiques gerbeurs sur pneus (RTG)

|

10

|

40 Tonnes

|

Camion remorque routière

|

42

|

36 Tonnes

|

Camion remorque portuaire

|

16

|

40 Tonnes

|

Chariots Elevateurs Tonnes

|

11

|

2.5,3,5,10 tonnes

|

Steacker

|

10

|

40 tonnes

|

Spreader

|

11

|

10 Tonnes

|

MHC (Grue)

|

02

|

100 Tonnes

|

|

TABLE 1.2 - Les caractéristiques des équipements

de manutention de BMT.

1.7 Les opérations de BMT

La performance d'un terminal à conteneurs se mesure

par le temps d'escale, la rapidité des opérations, la

qualité des services et le coût du transit du conteneur. BMT

reçoit annuellement un grand nombre de navires pour lesquels elle assure

avec un suivi et une traçabilité les opérations de

planification, de manutention et d'acconage telles que:

1.7.1 Les planifications

· Planification des escales : programmation des accostages

et des postes à quai;

· Planification déchargement/chargement;

· Planification du parc à conteneurs (visite,

dépotage, enlèvement et restitution des conteneurs vides au

parc);

· Planification des ressources : équipes et moyens

matériels. 1.7.2 La manutention

Après accostage du navire, des équipes

spécialisées s'occupent de toutes les opérations de

manutention au navire:

· Débarquement des conteneurs;

· Shifting des conteneurs;

· Embarquement des conteneurs.

1.8 Les procédures import / export de BMT

11

-Page 11-

FIGURE 1.5 - Les équipements de manutention de BMT

1.7.3 L'acconage

Une fois le conteneur est disposé dans le parc, les

opérations suivantes peuvent prendre place:

· Suivi des visites du conteneur par les services

concernés;

· Changement de position des conteneurs;

· Suivi des livraisons et des dépotages;

· Suivi des restitutions et des mises à quai;

· Mise à disposition des conteneurs vides pour

empotage.

1.8 Les procédures import / export de BMT

1.8.1 À l'import

1. La visite: le transitaire doit remettre au

service des opérations certains documents pour la procédure

administrative. Par la suite, l'agent de BMT établira une liste

complète des conteneurs à préparer pour la visite du

lendemain qui sera remise au chef de la section exploitation. Il doit à

son tour confirmer la mise à disposition des conteneurs en zone de

visite pour le lendemain.

2.

1.8 Les procédures import / export de BMT

12

-Page 12-

La pesée: Le client est appelé

à présenter au service des Opérations les documents

nécessaires. A ce moment-là, l'agent BMT fait charger le

conteneur sur un camion remorque pour effectuer la pesée.

3. La livraison: Pour permettre un suivi

rigoureux des livraisons, le transitaire doit remettre un dossier complet. Par

conséquent, l'agent chargé des opérations commerciales

devrait confirmer la conformité du dossier pour établir le CDO

(Container Delivery Order) et l'enregistrer sur fichier électronique

consacré au suivi des livraisons.

4. Le dépotage: Le transitaire doit

remettre à l'agent de BMT chargé des dépotages un dossier

spécifique à l'opération. Par la suite, l'agent de BMT

prépare le CMR (Container Movement Request) ;c'est le document

nécessaire pour le dépotage à remettre au pointeur

affecté à la zone de dépotage,mais au préalable

l'agent chargé des opérations commerciales remettra au chef de

section exploitation une liste contenant tous les conteneurs à

préparer pour le lendemain. Après chaque confirmation de fin

dépo-tage,l'agent doit s'assurer que la lettre de dépotage soit

signée par le responsable de section pour clôturer le dossier

[3].

1.8.2 À l'export

1. La restitution: Pour permettre un suivi

rigoureux des restitutions, l'agent responsable de BMT doit exiger du pointeur

une liste quotidienne des conteneurs restitués avec leurs positions au

terminal et s'assurer de comparer les bons reçus avec le nombre total de

conteneurs figurants sur la liste.

2. Suivi des mises à quai: Cette

opération est assurée par l'agent responsable des restitutions,

qui doit s'en assurer du bon suivi grâce à la tenue d'un fichier

électronique mis à jours avec la saisie des restitutions

journalières, et ce avec le concours du pointeur désigné

et chargé pour le suivi des restitutions conjointement avec l'agent

responsable des restitutions à la fin de la journée. La signature

des mises à quai est assurée par le chef de section.

3. Mise à disposition: Le suivi des

mises à disposition devrait être assuré par l'agent

chargé des opérations commerciales responsable des mises à

disposition, qui doit par conséquent tenir un fichier

électronique spécialement consacré aux conteneurs mis

à disposition.

4.

1.10 Les atouts de l'entreprise 13

-Page 13-

Empotage : Le client est libre d'effectuer

cette opération soit à l'intérieur du terminal à

conteneurs (empotage à quai), soit à l'extérieur (empotage

externe) dans ses propres locaux.

5. Visite/Pesée: Le transitaire ou le

client final doit remettre au service des opérations les documents

nécessaires. A ce moment-là, l'agent de BMT établira une

liste complète des conteneurs préparés pour la visite,la

pesée et la mise à disposition de ces conteneurs dans la zone de

visite [3].

1.9 Les objectifs de BMT

Les objectifs se résument en :

· Faire du terminal à conteneurs de BMT une

infrastructure moderne à même de répondre aux exigences les

plus sévères en matière de qualité dans le

traitement du conteneur;

· La mise à disposition d'une nouvelle

technologie dans le traitement de conteneurs pour:

1. Un gain de productivité;

2. Une réduction des coûts d'escale;

3. Une fiabilité de l'information;

4. Un meilleur service clientèle.

· Sauvegarder la marchandise des clients;

· Faire face à la concurrence nationale et

internationale;

· Gagner des parts importantes du marché.

1.10 Les atouts de l'entreprise

Pour réaliser ses objectifs BMT mis à la

disposition de ses clients une technologie et un savoir-faire dans le

traitement du conteneur pour leur assurer:

· une rade où les navires attendent avant de se

mettre dans le quai et un port non congestionné.

· Un tirant d'eau d'au moins 12m

· Des quais spécialisés pour le

conteneur.

·

1.11 Position du problème 14

-Page 14-

Un temps d'escale réduit.

· Une capacité de stockage importante.

· Des installations spécialisées pour les

reefers et les produits dangereux.

1.11 Position du problème

Vu l'augmentation de flux des conteneurs entrant à BMT

ces dernières années, une croissance vertigineuse du nombre de

conteneurs qui séjournent simultanément au terminal. En outre les

conteneurs déchargés des navires et ceux qui sont destinés

à l'exportation sont arrangés aléatoirement dans les blocs

de la zone de stockage ce qui rend certains d'entre eux inaccessible au moment

de leur récupération ainsi des remaniements

(ré-arrangements) des conteneurs sont nécessaires pour

accéder à ceux désirés, ces remaniements sont

considérés comme des mouvements improductifs, car ils

monopolisent le matériel et ralentissent les autres opérations

portuaires.

Notre objectif est de modéliser les mouvements des

conteneurs destinés à l'exportation afin de minimiser le temps de

départ des camions qui les transportent et ce qui va entraîner la

minimisation du temps de séjour des navires au niveau des quais, par

conséquent minimiser le temps d'attente des navires qui sont dans la

rade.

Conclusion

Dans ce chapitre, nous avons donné un aperçu

général sur l'entreprise d'accueil afin de comprendre le contexte

de notre problème, et nous avons expliqué ce dernier.

Dans le chapitre suivant, nous passerons en revue des travaux

de recherche pertinents à notre travail.

15

2

Revue de littérature

Introduction

La revue bibliographique constitue une étape

fondamentale de toute recherche scientifique. Elle permet d'explorer et

d'analyser les travaux antérieurs réalisés dans un domaine

spécifique, fournissant ainsi une base solide pour la

compréhension de l'état actuel des connaissances,

l'identification des lacunes et la formulation des objectifs de recherche.

De nombreuses recherches ont montré la grande

importance de la planification et d'opti-misation dans les terminaux à

conteneurs. Dans ce chapitre, nous présentons une revue

détaillée de la littérature existante sur la planification

simultanée des mouvements des portiques de cour et les

déplacements des véhicules surtout lorsqu'il s'agit d'une

opération d'exportation (outbound).

2.1 Historique du conteneur

Le conteneur a été créé en 1956

par l'Américain Malcolm MacLean, transporteur né en Caroline du

Nord en 1913 dans une famille de classe moyenne. En 1953, cet entrepreneur se

rend compte que les autoroutes reliant les différents les ports de la

côte ouest sont complètement saturés et l'idée

d'embarquer les camions remorques directement sur les bateaux. Puis il vend son

entreprise de camionnage et investit dans une petite compagnie maritime pour

transporter les remorques. Il s'aperçoit rapidement que l'espace

utilisé est trop élevé. De là, l'idée lui

vint d'enlever le cadre et d'embarquer seulement le haut de la remorque ou la

"boîte" elle-même. Le conteneur est né.

Après la naissance du conteneur, il y a une date

où les conteneurs sont développés présentés

sous forme de flux:

·

2.2 Travaux de recherche liés au problème

traité 16

-Page 16-

1958-1961 : Standardisation des tailles de contenants : la

« box » commence à conquérir le monde.

· En 1961 apparaissent ISO, 20 pieds (6m) et 40 pieds

(12m) comme dimensions standard des conteneurs.

· 2014 : Au 1er janvier, la flotte mondiale comptait 4

976 porte-conteneurs capables de transporter 17,3 millions Boîtes d'EVP

simultanément (équivalent 20 pieds).

2.2 Travaux de recherche liés au problème

traité

D'après le travail de K. H. KIM (1997)

Les travaux de manutention influencent considérablement les

performances des grues de transfert dans un terminal à conteneurs. La

hauteur et la largeur d'une baie dans la pile de conteneurs sont des variables

de décision importantes dans la conception de la configuration de

stockage. Et ce sont des facteurs clés qui déterminent le nombre

moyen de remaniements pour ramasser un conteneur. Dans cet article, il propose

une méthodologie pour estimer le nombre prévu des mouvements non

productifs pour ramasser un conteneur arbitraire et le nombre total de

portiques de cour pour ramasser tous les conteneurs dans une baie pour une

configuration d'empilage initiale donnée. Des tableaux et des

équations simples sont fournis pour aider à estimer le nombre de

remaniement.

La méthode proposée dans ce travail est un

algorithme de routage optimal appelé "Optimal Routing algorithm"

basé sur la programmation linéaire pour minimiser le temps total

de manutention des conteneurs par les portiques de cour. [15].

Z. WEIYING, L. YAN et J. ZHUOSHANG (2006)

voient que le temps d'accostage des navires au port dépend de

l'efficacité du chargement et du déchargement des conteneurs, le

ré-arrimage est le principal facteur qui influence l'arrimage. Un

modèle d'optimisation qui réduit au maximum le nombre de

mouvements inutiles est mis en avant lorsque le portique de cour charge les

conteneurs aux terminaux portuaires. Chaque étape de l'opération

de chargement des conteneurs est considérée comme un noeud de

graphiques, les coûts de ramassage des conteneurs sont pris comme

coefficients de pondération, puis le moindre arbre couvrant et la

méthode heuristique sont utilisés pour obtenir une solution

optimale. L'exemple montre que le modèle peut aider le planificateur

à obtenir une séquence de chargement optimale, ce qui peut

favoriser l'efficacité du chargement. Il fournit une base scienti-

2.2 Travaux de recherche liés au problème

traité 17

-Page 17-

fique pour l'opération de chargement dans le terminal

à conteneurs d'exportation [22].

A. IMAI, K. SASAKI, E. NISHIMURA et

S. PAPADIMITRIOU (2006) considèrent que

l'ef-ficacité d'un terminal maritime de conteneurs dépend

principalement du bon déroulement et de l'organisation du processus de

manipulation des conteneurs, en particulier lors du chargement du navire. Les

plans de stockage des conteneurs sur un navire et de chargement sont

principalement déterminés par deux critères : la

stabilité du navire et le nombre minimal de mouvements improductifs des

conteneurs requis. Ce dernier critère est basé sur le fait que la

plupart des navires porte-conteneurs ont une structure cellulaire et que les

conteneurs d'exportation sont empilés dans une aire de stockage. Ces

deux critères de base sont souvent en conflit.

Cet article traite des plans de stockage des conteneurs sur un

navire et de chargement des conteneurs qui satisfont ces deux critères.

Le problème est formulé comme un programme en nombres entiers

multi-objectif. Afin d'obtenir un ensemble de solutions non dominées

pour le problème, ils ont utilisé la méthode de

pondération. Pour résoudre le problème de chargement des

conteneurs sur le navire ainsi celui du problème de remanutention, ils

ont utilisé l'algorithme génétique. Une grande

variété d'expériences numériques a

démontré que les solutions obtenues par cette formulation sont

utiles et applicables en pratique [12].

Y. LEE et N-Y. HSU (2007)

déclarent que dans la plupart des parcs à conteneurs du

monde, les conteneurs sont empilés en hauteur pour utiliser l'espace de

stockage plus efficacement. Dans ces parcs, l'un des principaux facteurs

affectant leur efficacité opérationnelle est la

nécessité de remanier les conteneurs lors de l'accès

à un conteneur enterré sous d'autres conteneurs. Une façon

d'obtenir une efficacité de chargement plus élevée

consiste à pré-organiser les conteneurs de manière

à ce qu'ils correspondent à la séquence de chargement.

Dans cette recherche, Ils présentent un modèle

mathématique pour le problème de pré-marshalling

(pré-triage ou bien pré-rassemblement) des conteneurs. En ce qui

concerne un agencement d'une zone de stockage donné et une

séquence donnée de chargement des conteneurs sur un navire, le

modèle fournit un plan pour repositionner les conteneurs d'exportation

dans la zone, de sorte qu'aucune re-manipulation supplémentaire ne sera

nécessaire pendant l'opération de chargement. L'objectif

d'optimisation est de minimiser le nombre de mouvements de conteneurs lors du

pré-triage. Le modèle résultant est un modèle de

programmation en nombres entiers composé d'un problème de flux

multi-

2.2 Travaux de recherche liés au problème

traité 18

-Page 18-

marchandises et d'un ensemble de contraintes secondaires.

Plusieurs variantes possibles du modèle ainsi qu'une solution

heuristique sont également discutées. Des résultats de

calcul sont fournis [17].

Y. LEE et Y-J. LEE (2010)

étudient le problème de récupération des

conteneurs d'un terminal maritime dans une séquence donnée, qui

est une partie importante du processus de chargement des navires. Ils disent

que les mouvements supplémentaires qui font perdre du temps et de

l'argent se produisent lorsqu'un conteneur qui doit être

récupéré de la cour est enterré sous d'autres. Une

façon de réduire les remaniements consiste à stocker les

conteneurs dans des emplacements soigneusement planifiés. Cependant,

dans la pratique, les conteneurs d'exportation arrivent au terminal de

manière très incertaine. Même lorsque les emplacements de

stockage des conteneurs sont soigneusement planifiés, ils peuvent

toujours être empilés dans le mauvais ordre en raison d'un manque

d'informations précises ou pour d'autres raisons.

Les chercheurs présentent une heuristique basée

sur une méthode de recherche locale en trois phases à

résoudre pour un plan de travail optimisé pour un portique de

cour pour récupérer tous les conteneurs d'une zone de stockage

donné selon une commande donnée. L'objectif d'optimisation est de

minimiser le nombre de mouvements de conteneurs, ainsi que le temps de travail

de portique de cour. Après avoir généré une

séquence de mouvements faisable initiale, la deuxième phase

réduit la longueur de la séquence en formulant et en

générant à plusieurs reprises un programme d'entiers

binaires. Avec un autre programme mixte à nombres entiers, la

troisième phase réduit le temps de travail de portique de cour en

ajustant la séquence de mouvement par itérations. Les

résultats des tests numériques montrent que l'heuristique est

capable de résoudre des instances avec plus de 700 conteneurs [18].

Selon le travail de J. X. CAO, D.-H. LEE, J. H. CHEN

et Q. SHI (2010), la synchronisation des

équipements de manutention (notamment portiques de cour et

véhicules de transport) permet l'amélioration de la

productivité des terminaux à conteneurs. Ils ont proposé

un nouveau modèle intégré pour les problèmes de

planification des camions et des portiques de cour pour les opérations

de chargement dans les terminaux à conteneurs. Le problème est

formulé comme un modèle de programmation linéaire mixte

pour minimiser le temps de complétion de l'opération de

chargement des conteneurs dans la cour destinés à

2.2 Travaux de recherche liés au problème

traité 19

-Page 19-

l'exportation en se basant sur les hypothèses suivantes

:

1. Seules les opérations de chargement des conteneurs

d'exportation sont prises en considération.

2. L'emplacement de chaque conteneur est donné.

3. La localisation des portiques de cour est

donnée.

4. Chaque conteneur a un temps de ramassage spécifique

et ce temps est le même quelque soit le portique de cour.

5. Après avoir terminé la tâche actuelle,

les portiques de cour et les camions peuvent se déplacer vers le point

d'origine de la tâche qui suit.

6. La vitesse de déplacement du portique de cour est

différente de la vitesse de déplacement du camion.

7. La capacité d'un camion est égale à

1, c'est à dire effectuer une seule tâche.

8. Pas d'interférence entre les camions.

9. Les conteneurs peuvent être manutentionnés

dans n'importe quel ordre.

10. Les conteneurs sont disponibles à partir de la

cour dans n'importe quel ordre.

11. Pas d'interférence entre les portiques de cour.

Deux méthodes de solution efficaces, basées sur

la décomposition de Benders, sont développées pour la

résolution du problème; à savoir, la méthode

générale et la méthode combinatoire qui sont basées

sur la coupe de Benders. Selon les auteurs, la résolution du

problème d'ordonnancement des opérations des portiques de cour et

des camions est une nouvelle idée permettant l'amélioration de

l'efficacité des opérations portuaires.[4].

L'auteur K. Chebli (2011) s'intéresse

au problème de mouvements des conteneurs dans le cas d'exportation. Les

séquences de fonctionnement des portiques de cour et des camions sont

prises en considération en même temps. Elle prend en compte les

interférences qui peuvent exister entre les portiques de cour. Le

problème de planification des opérations de chargement des

conteneurs est d'abord formulé en programme linéaire mixte. La

fonction objectif minimise le temps de complétion des opérations

de manutention par les portiques de cour. Le modèle mathématique

est basé sur plusieurs hypothèses, tenant compte des deux

phénomènes d'interférence et des mouvements non

productifs. Pour résoudre le problème, une approche heuristique

de type Recherche Adaptative à Large Voisinage (ALNS)

2.3 Travaux de recherche liés au problème

traité 20

-Page 20-

est développée. Cette méthode a la

capacité de résoudre les problèmes d'optimisation dans un

terminal à conteneurs. En effet, la méthode ALNS est jugée

efficace quelque soit la taille du problème: 10, 20 et 100

conteneurs.

T. ÜNLÜYURT et C. AYDIN

(2012) proposent des stratégies de remanutention

améliorées à mettre en oeuvre dans la

récupération des conteneurs, une partie essentielle des

opérations des terminaux à conteneurs. Les auteurs introduisent

le problème en notant que la quantité de marchandises

chargés dans des conteneurs et transportées à

l'étranger a récemment augmenté en raison de

l'évolution des barrières commerciales entre les pays ainsi que

de la flexibilité et de la fiabilité de ce type de transport.

Les auteurs élaborent des stratégies pour

minimiser le temps total requis pour récupérer les conteneurs

d'une baie dans une séquence prédéterminée. Par

exemple, il peut y avoir d'autres conteneurs au-dessus du conteneur à

récupérer, et il peut y avoir d'autres endroits pour que ces

conteneurs soient déplacés. Les auteurs utilisent un algorithme

basé sur Branch and Bound, et proposent des heuristiques alternatives

qui donnent des solutions presque optimales. Ils ont testé les

algorithmes sur des configurations de 8000 baies générées

aléatoirement avec 200 combinaisons différentes de

paramètres [21].

Le sujet d'étude faite par Consuelo

PARRENO-TORRES, Ramon ALVAREZ-VALDES et

Rubén RUIZ (2019) est le problème de

pré-marshalling . Étant donné une configuration de baie

initiale, le problème de pré-rassemblement recherche une

séquence de travail qui minimise le nombre de mouvements

nécessaires pour obtenir une configuration finale dans laquelle les

conteneurs seront situés dans la baie n'ayant pas de conteneurs

bloquants. Cela peut entraîner des réductions drastiques du temps

de chargement car il n'est plus nécessaire d'effectuer des mouvements

improductifs dans les baies une fois que les navires sont accostés, ce

qui se traduit par des temps d'accostage plus courts, ils trouvent que c'est un

moyen efficace d'accélérer les opérations de

chargement/déchargement des navires au terminal à conteneurs.

En utilisant des modèles de programmation

linéaire entière, les auteurs proposent une approche prometteuse

pour résoudre le problème de pré-triage, ils ont

développé deux familles de modèles alternatives, ce qui

permet d'explorer différentes méthodes de résolution. De

plus,ils ont mis au point une procédure de solution itérative qui

ne dépend pas d'une borne supérieure difficile à obtenir

[20].

2.3 tableau récapitulatif des travaux de recherche

liés au problème traité 21

-Page 21-

2.3 tableau récapitulatif des travaux de

recherche liés au problème traité

|

Auteurs

|

Problème traité

|

Méthode(s) de réso- lution

|

Contribution(s)

|

|

K. H. KIM(1997)

|

Estimation du

nombre des mouve-

ments improductifs

pour récupérer un

conteneur

|

Techniques d'optimi- sation

|

Détermination du

nombre moyen de

remaniements pour

récupérer un conte-neur

|

|

Z. WEIYING, L.

YAN et J. ZHUO-

SHANG(2006)

|

Réduction au maxi- mum le nombre des mouvements inutiles

des conteneurs

|

-Le moindre arbre couvrant

-Méthode heuristique

|

Améliorer l'efficacité

du chargement des conteneurs dans un navire

|

|

A. IMAI, K. SASAKI,

E. NISHIMURA

et S. PAPADIMI-

TRIOU(2006)

|

-Problème de sto-

ckage des conte-

neurs sur un navire -Minimiser les mou-

vements improductifs dans les blocs

|

-Méthode de pondé- ration -Algorithme

géné- tique

|

Améliorer l'efficacité

et la productivité d'un terminal maritime

|

|

Y. LEE et N-Y.

HSU(2007)

|

le problème de

pré-marshalling des

conteneurs

|

Approche heuristique

|

Minimiser le nombre

de mouvements de

conteneurs lors de

pré-triage

|

|

Y. LEE et Y-J.

LEE(2010)

|

Problème de récupé- ration des conteneurs

dans une séquence donnée

|

Heuristique basée sur une méthode de recherche

locale

|

-Minimiser le nombre

de mouvements des

conteneurs et le

temps de travail des portiques de cour

|

|

J. X. CAO et D. -H. LEE (2010)

|

Problème de planifi-

cation des camions et

des

portiques de cour

|

Décomposition de

Benders : Méthode

générale et

méthode combinatoire

|

-Améliorer la produc-tivité d'un terminal à

conteneurs

|

TABLE 2.1 - tableau résumant des travaux de recherche

liés au problème traité.

2.3 tableau récapitulatif des travaux de recherche

liés au problème traité 22

|

Auteurs

|

Problème traité

|

Méthode(s) de réso- lution

|

Contribution(s)

|

|

K. CHEBLI(2011)

|

Problème de mou-

vements des conte-

neurs dans le cas

d'exportation

|

Recherche Adapta-

tive à Large Voisi-

nage (ALNS)

|

Minimiser le temps

de complétion de ma-nutention par les por-tiques de

cour

|

|

T. ÜNLÜYURT et C. AYDIN(2012)

|

Problème de récupé-

ration des

conteneurs

|

algorithme basé sur Branch and Bound

|

stratégies de rema-

nutention améliorées à mettre en oeuvre dans

la récupération des conteneurs

|

|

C. P-TORRES, R.

A-VALDES et R.

RUIZ(2019)

|

problème de pré-

marshalling des

conteneurs

|

Approche de résolu- tion prometteuse

|

Configuration opti-

male des baies

|

TABLE 2.2 - tableau résumant des travaux de recherche

liés au problème traité (suite).

Conclusion

Dans ce chapitre nous avons cité quelques travaux

pertinents liés au problème traité dans ce mémoire.

Les études faites dans ces travaux sont diversifiées à

cause de diversification des opérations effectuées dans les

terminaux maritimes et les équipements de manutention utilisées,

on trouve dans certains travaux des sous-problèmes qui sont

traités dans un même travail, dans ce cas, l'analyse se complique

vu que les opérations des différents équipements se font

simultanément.

Des concepts de base, des outils de la Recherche

Opérationnelle nécessaires pour la modélisation et la

résolution du problème posé seront donnés dans le

chapitre suivant, a savoir: quelques notions de base sur l'optimisation

combinatoire.

-Page 22-

23

3

Optimisation combinatoire : Concepts de base

Introduction

La recherche opérationnelle est un domaine

pluridisciplinaire permettant de produire de meilleures décisions. Elle

fournit des outils pour rationaliser, simuler et optimiser l'archi-tecture et

le fonctionnement des systèmes industriels et économiques. Elle

propose des modèles pour analyser des situations complexes et permet aux

décideurs de faire des choix efficaces et robustes.

L'optimisation combinatoire est une méthode clé

de la recherche opérationnelle pour résoudre les problèmes

d'optimisation, elle étudie comment décrire et atteindre ce qui

est meilleur, une fois que l'on connaît comment mesurer et modifier ce

qui est bon et ce qui est mauvais. La théorie de l'optimisation comprend

l'étude quantitative des optimums et les méthodes pour les

trouver,elle cherche à améliorer une performance en se

rapprochant d'un point optimum.

3.1 Qu'est ce que l'optimisation

combinatoire?

L'optimisation combinatoire est une branche de la recherche

opérationnelle.C'est un ensemble d'outils destiné à

modéliser et à résoudre une catégorie de

problèmes. Cette catégorie est définie par un ensemble

fini (d'où le mot combinatoire) de solutions admissibles

(réalisables) [2].

3.3 Outils de modélisation 24

-Page 24-

3.2 Problème d'optimisation combinatoire

(POC)

Étant donné un ensemble fini

d'éléments E = {1, 2,. . . , m}, soit

2E l'ensemble des parties de E.Soit P un

problème où l'on considère comme solutions

réalisables des sous ensembles de E vérifiant une

certaine propriété. Autrement dit, on considère l'ensemble

E ainsi qu'un sous ensemble F c 2E,

considérons f une fonction définie de E dans R.

On étend la définition de la fonction f aux parties de

E (ie. 2E), que nous notons F.(eg.

F(A) = >e?A f(e)) [2].

Un problème d'optimisation combinatoire (POC) est donc

caractérisé par la définition de ces trois

éléments:

· l'ensemble élémentaire (ou fondamental);

· l'ensemble F (de sous-ensembles de E

);

· la fonction f et son extension (sa

définition) sur F. Ce qui correspond respectivement à

:

· identification des variables;

· identification des contraintes;

· identification de la fonction objectif [2].

3.3 Outils de modélisation

Définition 3.3.1. La

modélisation mathématique consiste à utiliser des outils

mathématiques tels que des équations, des fonctions, des graphes,

des systèmes dynamiques ou des algorithmes pour représenter et

étudier des situations réelles ou abstraites. La

modélisation permet de simplifier et de formaliser un système

complexe en le décrivant de manière précise et

quantitative, ce qui permet d'en comprendre les propriétés et de

prédire son comportement dans différentes conditions.

la résolution de problèmes de l'optimisation

combinatoire est souvent difficile et nécessite des outils de

modélisation mathématique pour formaliser les problèmes et

les transformer en modèles mathématiques.Les outils les plus

souvent requis pour l'optimisation combinatoire sont:

3.3 Outils de modélisation 25

3.3.1 La théorie des graphes

La théorie des graphes fournit des outils pour

résoudre les problèmes d'optimisation combinatoire. Elle offre

des algorithmes pour trouver des chemins optimaux, des couplages ou des flots

maximaux. Les résultats obtenus peuvent permettre de prendre des

décisions plus éclairées et d'optimiser les ressources

disponibles pour atteindre des objectifs spécifiques. La théorie

des graphes est donc une approche importante pour résoudre les

problèmes d'optimisation combinatoire.

Un exemple d'un graphe simple est représenté

ci-dessous:

e5

e3

2

e1 e

2

e 6

1 3

e4

4

G = (V, E) où :

V = {1, 2,3, 4} est

l'ensemble des sommets de graphe G

E = {e1, e2, e3, e4, e5, e6} est l'ensemble

des arêtes de graphe G

-Page 25-

FIGURE 3.1 - Graphe simple -G-

3.3.2 La programmation linéaire (PL)

Le principe de la programmation linéaire est de

modéliser le problème sous forme de contraintes

mathématiques linéaires, c'est-à-dire sous forme

d'équations ou d'inéquations linéaires reliant les

variables du problème. La fonction objectif, qui est à maximiser

ou à minimiser, est également une fonction linéaire.

?

?????

?????

(PL)

La forme générale d'un programme linéaire

est la suivante:

maximiser z = cx

sous contraintes: Ax = b

x = 0

Avec A E m×n

est une matrice (m x n),où

rang(A) = m < n, b E m

un vecteur de

3.3 Outils de modélisation 26

-Page 26-

dimension m, c E Rn un vecteur de dimension n et x E

Rn est un vecteur inconnu.

Remarque 3.3.1. Tout programme

linéaire peut s'exprimer sous forme standard en ajoutant certaines

variables appelées variables d'écart, (par exemple, une

inéquation a.x1 < b devient l'équation a.x1 + x2

= b, x2 > 0).

3.3.3 La programmation linéaire mixte (PLM)

Un programme linéaire mixte est un type de

problème d'optimisation linéaire où les variables de

décision peuvent être à la fois des variables continues et

des variables binaires (ou entières). Il peut être formulé

sous la forme suivante :

(PLM)

|

{

|

maximiser z = c1x + c2y

sous contraintes : a1x + a2y < b

x > 0

y E {0,1}(ou y E N)

|

|

3.3.4 La programmation linéaire en nombres

entiers (PLNE)

De nombreux problèmes d'optimisation, issus de

domaines d'applications très divers, peuvent être

modélisés comme des programmes.

Les programmes linéaires ainsi obtenus sont

appelés programmes linéaires en nombres entiers.Ils sont souvent

difficiles à résoudre, du fait notamment que l'espace de

recherche est discret. Toutefois, la programmation linéaire en nombres

entiers est un outil utile de modélisation des problèmes et de

nombreuses approches de résolution ont été

développées. La formulation générale d'un PLNE est

la suivante :

(PLNE)

|

{

|

maximiser z = f(x1, x2, ... , xn)

sous contraintes : gá(x) <

bá; á E C

x E Nn

|

|

Avec gá(x) et bá sont

généralement composés uniquement de valeurs

entières.

Remarque 3.3.2. Dans le cas où

les composantes du vecteur x E Nn sont remplacées

par x E {0,1}n, on dit qu'on a un programme linéaire

en variables booléennes (PL en 0 - 1) qui

3.5 Théorie de la complexité

27

-Page 27-

s'écrit comme suit:

(PLB)

|

?

?????

?????

|

maximiser z = cx

sous contraintes: Ax = b

x E {0, 1}n

|

|

3.4 Théorie de la complexité

La théorie de la complexité s'attache à

classifier les problèmes selon leur difficulté relative à

l'algorithme de résolution, on distingue deux grandes classes de

problème (en terme de complexité), à savoir: Les

problèmes faciles et Les problèmes difficiles.

Les deux paramètres les plus importants pour mesurer

la qualité d'un algorithme sont : le temps de l'exécution de

l'algorithme et l'espace mémoire qu'il prendra pour résoudre un

problème d'une taille donnée.

Définition 3.4.1. Un algorithme

déterministe est un algorithme qui suit une séquence

d'ins-tructions préétablie et n'utilise pas de source de hasard

ou de choix aléatoire pour prendre des décisions.

3.4.1 Classes des problèmes d'optimisation

combinatoire

Les classes des problèmes d'optimisation combinatoire

sont des catégories qui permettent de classifier les problèmes

selon leur complexité et leur difficulté à être

résolus par des algorithmes efficaces.Parmi elles,on trouve:

· La classe "P" : Problèmes

pouvant être résolus en temps polynomial par un algorithme

déterministe.On dit que les problèmes de cette classe sont

faciles.

· La classe "NP" : Problèmes

pour lesquels une solution peut être vérifiée en temps

polynomial, mais pour lesquels il n'est pas clair qu'il existe un algorithme

déterministe qui puisse trouver une solution en temps polynomial.

· La classe "NP-complet":

Problèmes qui sont dans la classe NP et une solution de

celui-ci peut être vérifiée en un temps polynomial.

· La classe "NP-difficile": Un

problème de NP est dit NP-difficile, si et seulement si il existe un

problème NP-Complet qu'est réductible à lui en temps

polynomial.

3.5 Quelques problèmes classiques d'optimisation

combinatoire 28

-Page 28-

3.5 Quelques problèmes classiques d'optimisation

combinatoire

3.5.1 Problème de transport

Le problème de transport est un problème facile

de l'optimisation,il consiste à déterminer la façon la

plus efficace de transporter des quantités de marchandises depuis un

ensemble de sources vers un ensemble de destinations.

Le problème de transport peut être

formulé de la manière suivante : supposons que nous ayons m

sources et n destinations. Chaque source i dispose d'une

quantité d'offre ai à transporter,et chaque destination

j a une quantité de demande bj à satisfaire. Le

coût de transporter une unité de marchandise de la source i

à la destination j est cij. Nous

devons déterminer le plan de transport qui minimise le coût total

tout en satisfaisant les contraintes d'offre et de demande.

3.5.1.1 Formulation mathématique du

problème

· Les variables de décision:

xij est la quantité à

transportée de la source i ; i = {1, . . . , m}

à la destination j ; j = {1,...,n}

· Les contraintes:

1. La disponibilité: la

quantité de marchandise provenant de la source i doit

être égale à la quantité d'offre ai

disponible à cette source.

2. La demande: la quantité de

marchandise livrée à la destination j doit être

égale à la quantité de demande bj à

satisfaire à cette destination.

· La fonction objectif: Minimiser le

coût total de transport, représenté par la somme des

coûts de transport unitaires cij multiplié par

la quantité de marchandise transportée xij pour chaque

paire source-destination.

· Le modèle mathématique:

Le problème de transport est donné par le programme

linéaire (PL) (3.1) :

3.5 Quelques problèmes classiques d'optimisation

combinatoire 29

?

????????????????? ?

??????????????????

m i=1

cijxij

Xn j=1

xij = ai,

Minimiser Z =

sous contraintes :

Xn

j=1 m

i=1

?i = {1,...,m}

(3.1)

xij = bj, ?j = {1, ... , n}

xij = 0, ?i = {1, ... , m} et ?j = {1, ... , n}

xij ? N, ?i = {1, ... , m} et ?j = {1, ... , n}

à la destination j, ai est la quantité d'offre

disponible à la source i et bj est la quantité de demande

à satisfaire à la destination j.

3.5.2 Problème d'affectation

Le problème d'affectation est un cas particulier du

problème de transport dans lequel chaque source est affectée

à une seule destination, il consiste à établir des liens

entre les éléments de deux ensembles distincts, de telle sorte

à minimiser le coût total de l'affectation en respectant des

contraintes d'unicité de lien pour chaque élément.

Étant donnée n tâches et n agents.Une

affectation consiste à affecter la tâche i; i = {1, ... , n}

à l'agent j ; j = {1, ... , n} de sorte que :

· chaque agent j ait une et une seule tâche à

effectuer à la fois.

· chaque tâche i est attribuée à un

seul agent au même temps.

Le coût d'affectation d'une tâche i un agent j est :

Cij.

Le problème d'affectation consiste à trouver une

affectation de coût minimum.

3.5.2.1 Formulation mathématique du

problème

· Les variables de décision :

xij =

|

{

|

1 si l'agent j est affecté à la tâche i ,

0 sinon

|

|

· -Page 29-

Les contraintes :

3.5 Quelques problèmes classiques d'optimisation

combinatoire 30

1. chaque agent j ne sera affecté qu'à

une et une seule tâche (parmi toutes les tâches

i = {1,...,n}) :

Xn xij = 1,?i = {1,...,n} i=1

2. chaque tâche i ne sera effectuée que

par un seul agent (parmi touts les agents

j = {1,...,n}) :

Xn xij = 1,?j = {1,...,n} j=1

· La fonction objectif: Elle est triviale

car le coût d'avoir affecté i à j est : cijxij , pour tout

i,j={1,. . .,n}.Le coût total de l'affectation globale est:

MinimiserZ =

|

Xn i=1

|

Xn j=1

|

cijxij

|

|

· Le modèle mathématique: Le

problème d'affectation est donné par le programme linéaire

en 0 - 1 (PL en 0 - 1) suivant:

Xn xij = 1,?j = {1,...,n} j=1

xij ? {0,1},?i = {1,...,n} et ?j = {1,...,n}

?

????????????? ?

??????????????

Minimiser Z =

|

Xn i=1

|

Xn j=1

|

cijxij

|

|

sous contraintes :

|

Xn i=1

|

xij = 1,?i = {1,...,n}

|

(3.2)

|

|

-Page 30-

3.5.3 Problème d'ordonnancement:

Le problème d'ordonnancement est un problème

difficile de l'optimisation,il consiste à organiser dans le temps la

réalisation d'un ensemble de tâches d'un projet donné,

compte tenu des contraintes temporelles (délais, contraintes

d'enchaînements,...) et de contraintes portant sur l'utilisation et la

disponibilité des ressources requises pour les tâches [16], et

visant à minimiser (respectivement maximiser) un certain

critère,financiers ou technologiques d'optimalité.De

manière plus précise, on parle d'ordonnancement lorsqu'on

parvient à fixer les dates de début et de fin de chacune des

activités du projet [19].

3.5 Quelques problèmes classiques d'optimisation

combinatoire 31

-Page 31-

3.5.3.1 Formulation mathématique du

problème

· Les variables de décision:

ti : la date de début d'exécution de la

tâche i; td : la date de début du projet; tf :

la date de fin de projet.

· La fonction objectif: L'objectif

principale en gestion est de minimiser la durée du réalisation du

projet qui représente l'écart entre la date de fin du projet et

sa date de début:

MinimiserZ = tf - td = tf

Avec td est fixé généralement

à td = 0

· Les contraintes:

1. Les contraintes de localisation temporelle:

Aucune tâche ne peut commencer avant la date de début de

projet:

ti = 0, i = 1,...,n

2. Les contraintes de succession temporelle:

Exprimer que tout tâche i ne peut pas débuter avant que

toutes ses tâches antérieures j ?

-(i) soient complètement

achevées:

tj + dj = ti, ?j ?

-(i)

3. Les contraintes de fin de projet: Toutes les

tâches du projet doivent terminées avant la date de fin du projet

tf :

ti + di = tf, i = 1,...,n

· Le modèle mathématique: Le

modèle mathématique formulant le problème courant

d'or-donnancement est le programme linéaire (PL) (3.3) :

3.5 Quelques problèmes classiques

d'optimisation combinatoire 32

-Page 32-

????????

?

???????? sous contraintes : tj + dj = ti,

?j E -(i), i = {1, . .

. , n}

Minimiser Z = tf

ti + di = tf, i =

{1,...,n}

ti = 0, i = {1,...,n} (3.3)

3.5.4 Problème du voyageur de commerce:

Le problème du voyageur de commerce (TSP, pour

"Traveling Salesman Problem" en anglais) est un problème difficile de

l'optimisation dans le domaine de la théorie des graphes. Le TSP cherche

à déterminer le trajet le plus court pour qu'un voyageur de

commerce puisse visiter un ensemble donné de villes une fois chacune et

retourner à sa ville de départ. Le défi réside dans

le fait que le nombre de trajets possibles augmente rapidement avec le nombre

de villes à visiter, rendant la recherche de la solution optimale

très difficile.

Le problème du voyageur de commerce peut être

formulé de la manière suivante : Soit G = (V, E)

un graphe complet (tous les sommets sont adjacents deux à deux) non

orienté, où V = {v1,v2,

...,vn} est un ensemble den sommets (villes) et E est

l'ensemble de toutes les arêtes reliant ces sommets. Soit dij

la distance entre les sommets vi et vj pour tout i,j E

{1,2,...,n}.

Le problème du voyageur de commerce consiste à

trouver un cycle hamiltonien de longueur minimale dans G, c'est-à-dire

un cycle qui visite chaque sommet une fois et seulement une fois, et qui

revient au sommet de départ.Le coût (ou la longueur) du cycle est

défini comme la somme des distances entre les sommets visités

dans l'ordre du cycle. Le problème est donc de minimiser:

n-1X dpi,pi+1 + dpn,p1

i=1

où pi représente le sommet visité en

i-ème position dans le cycle.

3.5 Quelques problèmes classiques d'optimisation

combinatoire 33

3.5.4.1 Formulation mathématique du

problème

· Les variables de décision:

xij =

|

?

??

??

|

1 si l'arête (i,j) appartienne au cycle hamiltonien , 0

sinon

|

|

·

-Page 33-

Les contraintes:

1. Pour chaque sommet i, il y a exactement deux arêtes qui

en sortent et deux arêtes qui y entrent:

Xn j=1,j?=i

|

xij = 2, ?i E {1,2,...,n}

|

|

2. Pour chaque arête (i,j), elle ne peut être

incluse que si les deux sommets i et j sont tous les deux visités :

xij =

|

Xn k=1,k?=i

|

xkj, ?i E {1,2,...,n},j E {1,2,...,n},i =? j

|

|

xij =

|

Xn

k=1,k?=j

|

xik, ?i E {1,2,...,n},j E {1,2,...,n},i =? j

|

|

3. Il doit y avoir un unique cycle hamiltonien qui visite tous

les sommets:

|

Xn i=1

|

Xn j=1,j?=i

|

xij = n

|

· Le modèle mathématique: Le

modèle mathématique formulant le problème du voyageur de

commerce est le programme linéaire en 0 - 1 (PL en 0 - 1) suivant:

Minimiser Z = Xn- 1 dpi,pi+1

+ dpn,p1

i=1

sous contraintes :

|

Xn

j=1,j?=i

|

xij = 2, ?i E {1,2,...,n}

|

|

xij = Xn xkj, ?i E {1,2,...,n},j E {1,2,...,n},i =? j

(3.4)

k=1,k?=i

3.6 Méthodes de résolution 34

?

??????????????????? ?

????????????????????

-Page 34-

Xn Xn xij = n i=1

j=1,j?=i

xij E {0,1}, ?i E {1,2,...,n} et ?j E {1,2,...,n}

3.6 Méthodes de résolution

La résolution des problèmes d'optimisation

combinatoire consiste à trouver la meilleure solution, définie

comme la solution globalement optimale ou un optimum global.La

résolution des problèmes combinatoires est assez délicate

puisque le nombre fini de solutions réalisables croît

généralement avec la taille du problème, ainsi que sa

complexité. Cela a poussé les chercheurs à

développer de nombreuses méthodes de résolution en

recherche opérationnelle. Ces méthodes sont classifiées en

deux grandes classes : Méthodes exactes et Méthodes

approchées.

3.6.1 Méthodes exactes:

Elles garantissent la complétude de la

résolution,mais elles sont souvent limitées au cas des

problèmes de petite taille.Parmi ces méthodes on trouve [14] :

3.6.1.1 Méthode de séparation et

évaluation (Branch and Bound)

L'algorithme par séparation et évaluation,

également appelé selon le terme anglo-saxon "Branch and Bound",

est une méthode générique de résolution de

problèmes d'optimisa-tion, et plus particulièrement

d'optimisation combinatoire ou discrète.

C'est une méthode d'énumération

implicite à l'aide d'une arborescence : toutes les solutions possibles

du problème peuvent être énumérées, mais

l'analyse des propriétés du problème permet

d'éviter l'énumération de larges classes de mauvaises

solutions (des branches sont

3.6 Méthodes de résolution 35

-Page 35-

coupées). Dans un algorithme par séparation et

évaluation, seules les solutions potentiellement bonnes sont donc

énumérées [8].

L'algorithme de branch and bound est basé sur trois

axes principaux : séparation,évaluation,et stratégie de

parcours.

· Séparation : La

séparation consiste à diviser le problème en

sous-problèmes. Ainsi, en résolvant tous les

sous-problèmes et en gardant la meilleure solution trouvée, on

est assuré d'avoir résolu le problème initial. Cela

revient à construire un arbre permettant d'énumérer toutes

les solutions.

L'ensemble de noeuds de l'arbre qu'il reste encore à

parcourir comme étant susceptibles de contenir une solution optimale,

c'est-à-dire encore à diviser, est appelée ensemble des

noeuds actifs.

Son principe : Soient Xr la

solution optimale du programme relaxé (PR) et Xi une variable de base

non entière de Xr telles que : [xi] < xi < [xi] + 1.

(P1)

|

{ (P);

et

xi = [xi]

|

(P2)

|

{ (P);

et

xi = [xi] + 1

|

|

La séparation de (P),selon la variable Xi,consiste

à diviser (P) en deux programmes (P1) et (P2). Désignons par :

R0 : la région ne contenant pas de solutions

entières ;

R1 : la région des solutions réalisables de (P1)

;

R2 : la région des solutions réalisables de

(P2). La séparation consiste à éliminer R0 et à

chercher des solutions entières dans les régions R1 et R2 .

· Évaluation :

L'évaluation permet de réduire l'espace de recherche en

éliminant quelques sous ensembles qui ne contiennent pas la solution

optimale. L'objectif est d'essayer d'évaluer l'intérêt de

l'exploration d'un sous-ensemble de l'arborescence.

Le branch and bound utilise une élimination de branches

dans l'arborescence de recherche de la manière suivante : La recherche

d'une solution de coût minimal, consiste à mémoriser la

solution de plus bas coût rencontré pendant l'exploration, et

à compa-

3.6 Méthodes de résolution 36

-Page 36-

rer le coût de chaque noeud parcouru à celui de

la meilleure solution. Si le coût du noeud considéré est

supérieur au meilleur coût, on arrête l'exploration de la

branche et toutes les solutions de cette branche seront nécessairement

de coût plus élevé que la meilleure solution

déjà trouvée.

Son principe : On utilise en

général des fonctions d'évaluation et des bornes.À

l'étape k,on résout le problème relaxé

(PRk ) associé à (Pk). Pour se faire, deux cas

se présentent:

1. Cas où la solution optimale Xk r est

entière, Z(Xk r ) constitue une borne

inférieure à tous les problème prédécesseurs

au problème (Pr), et en même temps un majorant

à tous les problèmes successeurs au problème

(Pk).

2. Cas où la solution optimale obtenue Xk r

n'est pas entière, on sépare de nouveau le problème

(Pk).

· Stratégie de parcours:

1. Parcours en largeur d'abord: cette

stratégie favorise les sommets les plus proches de la racine en faisant

moins de séparations du problème initial. Elle est moins efficace

que les deux autres stratégies présentées.

2. Parcours en profondeur d'abord: cette

stratégie avantage les sommets les plus éloignés de la

racine (de profondeur la plus élevée) en appliquant plus de

séparations au problème initial. Cette voie mène

rapidement à une solution optimale en économisant la

mémoire.

3. Meilleur parcours d'abord: cette

stratégie consiste à explorer des sous-problèmes

possédant la meilleure borne. Elle permet aussi d'éviter

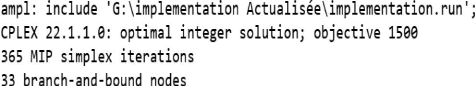

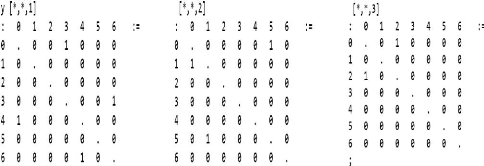

l'exploration de tous les sous-problèmes qui possèdent une