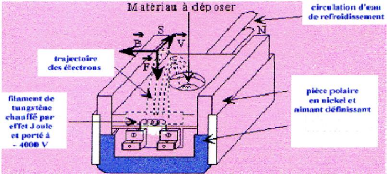

1.4.3.2- Principe de canon a électron

La seconde technique consiste à utiliser un canon

à électrons à déflexion

électromagnétique : permettant en théorie

1'évaporation de tout matériau (même très

réfractaire) sans risque de pollution par le support. Notons que le

faisceau d'électrons émis par un filament de tungstène est

focalise ponctuellement sur le sommet de l'échantillon à

évaporer.

On condense ainsi jusqu'a 2kW de puissance sur un volume

inferieur au mm3. Le matériau repose en pratique sur une nacelle de

cuivre refroidie par une circulation d'eau afin d'éviter qu'elle ne

s'évapore également. En jouant sur la tension

d'accélération des électrons et sur le champ

magnétique, il est aise de déplacer le point d'impact du faisceau

d'électrons. On dispose alors de la possibilité de déposer

plusieurs matériaux différents places dans des emplacements

sépares sur la nacelle [8].

C'est un produit qui, sous un aspect assez neutre, aura une

plus forte TL. (Transmission Lumineuse) que les produits fabriqués en

phase liquide et avec un F.S. (Facteur Solaire) plus bas. Ces formes de

pyrolyse sont particulièrement adaptées à un

procédé en continu sur ligne de fabrication de verre

flotté. Au-delà de deux couches superposées, le

procédé devient difficile...

Par la pyrolyse, la couche s'intègre totalement

à la surface du verre (par osmose), lui conférant une grande

résistance et une stabilité dans le temps. De ce fait, ces

verres, classés A, sont utilisés en face

1 du vitrage.

1.4.4.2) Sur substrat froid

II est obtenu par enduction sur la surface du verre d'un liquide,

d'une pâte, d'un gel, puis chauffage. La matière se

décompose et laisse une couche mince sur le verre. Ce

procédé porte le nom de DIPPING ou SILICOAT DE GUARDIAN

(Sun-Guard Clear).

1.4.5) Procédé `sol-gel' :

Un composé organo-métallique est

déposé sur le substrat immergé dans une solution (`dip

coating'). Le composé est transformé en oxyde métallique

par traitement à haute température.

|