1.3 - Structure d'un verre à couches

Pour assurer de bonnes propriétés et une bonne

durabilité, il est souvent indispensable de déposer :

- une sous-couche assurant l'adhérence sur le verre.

- une couche (mais plus généralement plusieurs

couches) pour donner au verre les caractéristiques fonctionnelles

recherchées.

- optionnellement, une couche de protection chimique et

mécanique (dans le cas de verres à faible

émissivité, cette dernière couche peut être du

nitrure de silicium) [9].

1.4 - Nature de couches, procédées de

dépôt

Diverses techniques existent pour apporter de la

matière sur une surface. Nous décrirons les principales

utilisées. On peut les classer de différentes manières

(e.g.physiques ou chimiques), mais nous préférons les classer

selon la phase par laquelle le matériau transite lors du

dépôt : soit par un gaz ionisé (plasma), soit en phase

vapeur, soit en phase liquide. Le choix d'un procédé

dépend de plusieurs facteurs : le matériau à

déposer, la nature du substrat, l'application désiré.

1.4.1- Pulvérisation cathodique

Ce procédé tend à se substituer

progressivement à l'évaporation dès lors que l'on souhaite

des dépôts de grande surface. En effet pour des raisons

strictement géométriques il est évident qu'une source

d'évaporation quasi ponctuelle peut être considérée

comme un centre de symétrie vis a vis des atomes évapores. En

d'autres termes le nombre d'atomes reçus à une distance

donnée de la source sera sensiblement inversement proportionnel à

la carre de la distance. II en résulte que le dépôt

présentera une épaisseur homogène s'il est effectue sur

une surface sphérique dont le centre est constitue par la source

d'évaporation. Comme en pratique les substrats sont

généralement plans, on ne pourra les assimiler qu'au plan tangent

a la sphère et de toute évidence l'épaisseur du

dépôt ne sera pas identique en tout point. On est donne contraint

à limiter fortement la surface utile du substrat, ou a le placer

très loin de la source ce qui entraine alors d'autres difficultés

(nécessite d'enceinte plus grande donne système de pompage

beaucoup plus cher, temps opératoire plus long...) [8].

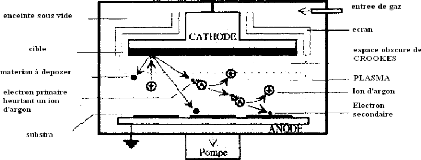

Figure 20. Principe de dépôt par

pulvérisation cathodique.

1.4.1.1- Mécanisme de la pulvérisation

On dispose a faible distance de deux plans parallèles,

1'un support de la source de matériau (cible), 1'autre du

réceptacle du dépôt. On procède au bombardement de

la source par des ions connus (argon le plus souvent) accélères

sous 1kV environ, ces ions vont arracher mécaniquement des atomes de la

source et ceux-ci vont être projetés vers le porte substrat

refroidi et s'y déposer. La source plane pouvant être de

très grande surface on peut théoriquement effectuer des

dépôts relativement homogènes sur une grande surface

[8].

Les dépôts métalliques sont aisés

à produire par pulvérisation cathodique, dans le cas de

matériaux diélectriques, et donc non conducteurs, il y a une

difficulté car les ions ne peuvent se décharger sur la cathode,

ce qui entraine la constitution d'une charge d'espace qui très vite

bloque la progression des ions vers la cathode et interrompt, de facto, le

processus de pulvérisation. On trouve une parade en interposant une

grille soumise a un potentiel module a haute fréquence (27 MHz) ce qui

augmente sensiblement la complexité et le cout du dispositif. La diode

plane représentée cidessus possède une cathode de

diamètre variant entre 10 et 30 cm tandis que la distance cathode anode

se situe entre 5 et 10 cm [8].

|