|

République Algérienne Démocratique

et Populaire

Ministère de l'Enseignement

Supérieur et de la Recherche Scientifique

Université Abou Bekr Belkaid -

Tlemcen

Faculté de Technologie

Département de Génie Electrique et

Electronique

Filière : Génie

industriel Génie Productique

Projet de Fin d'Etudes

Licence : Génie Productique

Intitulé :

Simulation d'une chaine de production au niveau de

l'unité de production Moulin Ouled Mimoun

Présenté par :

Jury :

Bouhenni Kaddour Issam

Président: HASSAM Ahmed

Toualbia Abderrahmane

Encadreur: MGHELLI Nihad

Chabani Rabah

Co encadreur: MKEDDER Amine

Tounsi Ramzi

Examinateur: BENSMAINE Nardjes

Boukhelef Somia

Examinateur: BESSENOUCI Hakim

Année

Universitaire : 2015/2016

Tables des matières

Listes des figures

3

Remerciement

6

Introduction générale

7

1. Chapitre 1

10

1.1. Introduction

10

1.2. L'entreprise d'Ouled

Mimoun (groupe ERIAD)

10

1.3. Ancien système

10

1.3.1. Procédée et techniques

appliques a la fabrication de farine

11

1.3.1.1. Réception des

matières premières

11

1.3.1.2. Nettoyage

12

1.3.1.3. Conditionnement

12

1.3.1.4. Mouture

12

1.3.1.5. L'ensachage

13

1.4. Nouveau système

14

1.4.1. Historique de MOLINO

15

1.4.2. Le parcours du grain de blé

dans le nouveau système

15

1.4.2.1 La Fosse de réception des

blés

15

1.4.2.2. Nettoyage

15

1.4.2.3. Pré mouture, Repos

16

1.4.2.4. Mouture

16

1.4.2.5. La mise en sacs

17

1.5. Conclusion

17

2. Chapitre 02

19

2.1. Introduction :

19

2.2. Définition de Arena et la

simulation

19

2.2.1. Définition de la simulation

19

2.2.2. Méthodologie

générale de simulation

20

2.2.3. Définition du logiciel ARENA et son

rôle

20

2.3. Modélisation du système par le

logiciel Arena

20

2.3.1. Les bibliothèque utilisés

20

2.3.1.1. La bibliothèque BasicProcess

20

2.3.1.2. La bibliothèque advanced

process

21

2.3.1.3. La bibliothèque Flow Process

21

2.3.2. Définition des modèle

23

2.3.2.1. Le modèle pour la partie

nettoyage

23

2.3.2.2. Le model pour la partie mouture

28

2.3.2.3. Le model pour la partie déchet

30

2.3.2.4. Le model pour la partie de la mise en

sacs

31

2.4. Conclusion

33

3. Chapitre 03

35

3.1. Introduction

35

3.2. Système automatisé de

production

35

3.2.1. Conception d'un système

automatisé

36

3.2.1.1. La partie opérative

36

3.2.1.2. La partie commande

37

3.2.2. Objectif de l'automatisation de

production

37

3.4. Instrumentation

38

3.4.1. Les captures utilisées dans

l'usine

38

3.4.1.1. Les capteurs de niveaux

38

3.4.1.2. Les capteurs mesurables

39

3.4.1.3. Les boutons poussoirs

40

3.4.1.4. Bouton d'arrêt urgence

40

3.4. Modélisation de l'usine par GRAFCET

40

3.4.1. Définition de logiciel step 7

41

3.4.1.1. Les avantages de ce logiciel sont

41

3.4.2. Définition de Grafcet

41

3.4.2.1. Histoires

41

3.4.2.2. L'outil Grafcet

41

3.4.2.3. Cahier de charge

42

3.4.3. Les entrées et les sorties

d'usine

42

3.4.4. Les différents GRAFCET de l'usine

44

Ø Cahier de charge Figure 3.7

44

Ø Cahier de charge de la figure

3.8

45

Ø Cahier de charge de la figure

3.9

47

3.5. Conclusion

60

4. Chapitre 04

62

4.1. Introduction

62

4.2. Comparaison

62

4.3. L'évolution des GRAFCET

64

4.4. Conclusion

69

Résumé

71

Abstract

71

??I?

71

Listes des figures

figure1. 1 le synoptique de production

3

figure1. 2 schéma représente la

fabrication de farine dans l'ancien système

11

figure1. 3 la représentation de la partie de

nettoyage sur logiciel utilisé

13

figure1. 4 la représentation de la partie du

mouture sur logiciel utilisé

14

figure1. 5 la partie de conditionnement

présenter sur logiciel utilisé

15

Remerciement

Nous remercions Allah, le tout puissant, le

miséricordieux, de nos avoir donné la santé et tout dont

nous nécessitassions pour l'accomplissement de cette thèse.

Au terme de ce modeste travail nous tenons à remercier

chaleureusement et respectivement tous ceux qu'ont contribués de

près ou de loin à la réalisation de ce modeste projet de

fin d'étude, à savoir nos encadreurs Mme

Meghelli Nihad et Mr Mkedder Amine, qu'ils trouvent

ici nos vifs remerciements particulièrement pour leurs écoute,

leurs disponibilité, leurs extrême bienveillance et aussi leurs

appréciables conseils.

Nous leurs exprimons tous très haute et respectueuse

gratitude.

Nous tiens à remercions tous les membres, les familles,

les amis et les camarades pour la patience, les encouragements, la gentillesse

et le soutien qu'ils m'ont prodigué tous au long de ce travail. Et

toutes les personnes qui ont contribué de près ou de loin

à l'accomplissement de ce travail.

Enfin, Nous tenons également à remercier les

membres du jury qui vont se pencher sur notre travail et vont lui prêter

toute l'attention qu'il mérite pour l'évaluer à sa juste

valeur.

Introduction

générale

Le milieu industriel s'est rapidement développé

durant le dernier siècle grâce à la science et la

technologie, c'est pour ça que la plupart des machines manuelles devient

automatisées cela modifie la nature même du travail.

L'automation industrielle est l'art d'utiliser les machines

afin de réduire la charge de travail tout en gardant la

productivité et la qualité.

Dans la phase de conception d'un système de production,

la simulation permet de tester puis de valider l'architecture de l'atelier et

d'expérimenter à moindre frais les différents

systèmes de conduite envisageables pour une production donnée.

Lors de l'apprentissage d'un pilote de conduite d'atelier, la simulation permet

à celui-ci d'acquérir une certaine expérience sans risque

d'accident ni de dégât matériel, toujours onéreux et

parfois catastrophiques. Enfin, dans les phases de développement ou de

réorganisation du système de production, les essais de validation

et de conception des commandes pourront être entrepris sans nuire

à l'installation actuelle ni à son fonctionnement.

Les moulins d'aujourd'hui sont entièrement

automatisés, une poignée d'hommes suffit à faire

fonctionner un moulin moderne. Un moulin, peut, selon les cas, tourner 24

heures sur 24, 365 jours par an ou sur un rythme plus traditionnel.

Pour obtenir la farine souhaitée, chaque meunier met au

point un diagramme de mouture « programme de réglage des machines

» qui permet la fabrication de la farine en fonction des

caractéristiques du blé reçu et de la farine

souhaitée.

L'ordonnancement et la planification sont très

importants pour l'amélioration de la production et pour gérer

l'entreprise bien comme il faut.

Nous nous intéressons dans ce projet à un

système de production du farine de l'usine de Ouled Mimoun,

d'après cet usine on a vu que toutes les phases du processus de

fabrication sont automatisées mais on a constaté qu'on peut faire

des améliorations dans le processus de la fabrication de farine en

utilisant des logiciels qu'on a déjà étudié

« step7 et Arena »

Notre mémoire est structuré comme

suite :

- Dans le premier chapitre, on va faire une étude sur

les différentes étapes de fabrication de la farine et la

différence entre l'ancien et le nouveau système

- Dans le deuxième chapitre on va donner une

idée générale sur le logiciel Arena et on va faire la

description du notre modèle

- Le troisième chapitre considéré

à citer les objectifs de l'automatisation de production et

décrire le fonctionnement de l'usine (cahier des charges) et faire la

modélisation de l'usine par Grafcet

- Le dernier chapitre contient le résultat final et la

différence qu'on a trouvée après notre étude

(simulation).

Chapitre 01 : présentation de l'usine

d'Oulad Mimoun (groupe ERIAD)

Chapitre 1

Introduction

Les céréales

et leurs dérivées constituent l'alimentation de base dans

beaucoup de pays en développement, particulièrement dans les pays

maghrébins. Parmi les plus importantes céréales dans le

monde et surtout dans l'Algérie les grains de blé.

Dans le cadre des stages pratiques des projets de fin

d'étude, nous avons fait notre stage au sein de l'unité d'Ouled

Mimoun. L'installation et ses annexes ont été

réalisées selon toutes les règles de l'art.

Néanmoins l'usine date maintenant de plus de 27 ans. Et sa

part de marché au niveau national devrait avoisiner les 1%.

1.1. L'entreprise d'Ouled

Mimoun (groupe ERIAD)

Les Moulins d'Ouled Mimoun est une filiale du groupe ERIAD,

entreprise publique économique (EPE) dénommée

entreprise des industries alimentaires, céréalières et

dérivés de Sidi Bel Abbés. Créée en

1979, elle avait le statut d'unité au sein de l'ancienne

société nationale des pâtes alimentaires et couscous

(SN SEMPAC).

La filière céréalière constitue une

des principales filières de la production agricole en Algérie, et

parmi les grands fabricants des céréales dans notre pays le

groupe ERIAD

Groupe ERIAD est l'entreprise publique économique (EPE)

dénommée Entreprise des industries alimentaires et

céréalières.

1.2. Ancien

système

La capacité du moulin est donnée pour 1000 t / 24h

mais le potentiel est vraisemblablement un peu supérieur. L'unité

de mouture et la section nettoyage ont été

conçues, dessinées et équipées par BUHLER, un

fabricant suisse mondialement réputé. Ces matériels

étaient à l'époque de l'installation

généralement classés parmi les meilleurs, BUHLER

étant le leader mondial en matière de matériels de

meunerie/semoulerie.

1.2.1 Procédée

et techniques appliques a la fabrication de farine

figure1. 1 le synoptique de

production

C'est le tableau de bord du moulin. Il permet de commander et de

visualiser le bon fonctionnement de tous les appareils du moulin.

1.1.1.1. Réception des matières

premières

Cette étape comprend le déchargement du blé

réceptionné au port dans des camions, selon deux modes

différents, à savoir le déchargement par grue et par

aspiration.

A l'arrivée du blé dur aux moulins, les camions

passent par le pont bascule où la quantité reçue sera

pesée puis versée dans une trémie. Cette dernière

est couverte d'une grille en acier de 25 mm d'ouverture pour retenir les

grosses impuretés telles que cailloux, bois, paille, etc...

Ensuite, le blé est transmis vers les silos de stockage

par le biais des transporteurs et des élévateurs à

godets.

La réception, on peut recenser 2 types de

blé ; le hard et le soft qui sont des variétés de

blé tendre génétiquement différentes.

Le « hard » ; plus sec, comprend

le blé Turc, Algérien, Ukrainien, Canadien et parfois Australien,

tandis que le « soft » regroupe les blés

Français et Américain

1.1.1.2. Nettoyage

Dans un premier temps, les grains de blé sont

nettoyés pour éliminer les impuretés et les particules

étrangères (grosses et petites). Cette phase permet aussi la

détermination de la qualité du blé et alors

sélectionner les sources d'approvisionnements en ce qui concerne

matière premier.

Les équipements de nettoyage es plus rencontrés

sont :

- Nettoyeur séparateur

- Trieur grain rond

- Trieur grain long

- Trieur hélicoïdal

- Epierreur à sec

- Aimant rotatif séparateur

- Tarare

1.1.1.3. Conditionnement

Le conditionnement de blé est une étape essentielle

pour le bon déroulement de la mouture, il vise à modifier

l'état physique des grains de manière à permettre la

meilleure séparation possible au cours de la mouture entre l'album en

amylase d'une part, les enveloppes, la couche à aleurone et le germe

d'autre part.

Ø Premier mouillage :

Le blé issu du nettoyage à sec possède une

humidité initiale (Hi), passe par le premier mouilleur intensif

où il reçoit 2/3 de l'eau qu'il faut ajouter pendant 18 heures,

puis il est déchargé dans une cellule de repos.

Ø Deuxième mouillage :

Le blé extrait de la cellule du premier repos passe par le

deuxième mouilleur intensif, où on ajoute le dernier 1/3 de la

quantité d'eau qu'il faut incorporer au blé pendant 8 heures dans

une cellule de repos.

1.1.1.4. Mouture

Le blé passe dans la section mouture pour subir sa

transformation en farines et issues (son).alors la mouture va se passer par

plusieurs étapes en ordre : Le broyage, le convertissage, le blutage, le

plansichter et le sassage :

Ø Le broyage :

Le broyage mécanique a remplacé le travail des

meules de pierre, des gros cylindres métalliques tournent à sens

inverse, à vitesse différente, et vont écraser Les grains

qui passent entre leurs dents, les grains passent donc quatre fois dans des

cylindres de plus en plus rapprochés, aux cannelures de plus en plus

fines.

Ø Le convertissage :

Dans cette phase de la mouture, l'objectif est de réduire

progressivement le diamètre des particules d'amande pour produire de la

farine en préservant la qualité de celle-ci. Pour atteindre ce

but on utilise des cylindres lisses.

Ø Le blutage :

Cette opération permet la séparation des produits

de mouture selon leur grosseur après des passages successifs dans un

appareil à cylindre.

Ø Le plansichter :

L'utilisation du plansichter consiste à une

séparation de tamisage d'un produit granuleux sur surface blutée

en mouvement, dans le but de réaliser des séparations en fonction

de la taille des particules. La farine et stocker dans les grands silos, et le

refus va être recycler.

Ø Le sassage :

Les semoules sont faites de petites particules plus ou moins

fines et plus ou moins lourdes, qu'il faut classer selon leur grosseur et leur

densité.

Elles passent sur des tamis très fins animés d'un

mouvement rapide dans des appareils spéciaux appelés des

sasseurs. Les semoules les plus lourdes tombent ; les plus

légères sont aspirées vers le haut par un courant d'air

qui souffle continuellement et ils sont stocker dans les silos.

1.1.1.5. L'ensachage

Représente l'opération finale. Nos produits finis

passent dans d'autres appareils ou ils sont pesés et mis dans des

sachets, selon des techniques de pointe, prêts à être

stockés ou livrés directement à nos clients.

figure1. 2 schéma

représente la fabrication de farine dans l'ancien

système

1.3. Nouveau

système

Le nouveau système utilisé dans le moulin d'Ouled

Mimoun représente une chaine de production automatisé permet le

pilotage automatique d'un système de fabrication cohérents et

complet, en répondants aux impératifs et aux obligations de la

production d'aujourd'hui La minoterie utilise les équipements de la

société Turquie MOLINO ces installations sont pilotés par

un logiciel qui permet le contrôle de la chaine, et ils ont

réalisés cette rénovation dès 2015, avec une

capacité de 2000 tonne par jour.

1.3.1. Historique de

MOLINO

MOLINO est l'un des rares équipementiers mondiaux

(Original Equipement Manufacturer) en technologie industrielle de la Minoterie.

Il pourrait y avoir des centaines de sociétés dans le secteur,

mais le nombre de constructeurs ne dépasse pas une dizaine à

l'échelle mondiale.

MOLINO a été fondée en 1965. Nous avons

l'honneur d'être au service du secteur, depuis presque un

demi-siècle par la valeur ajoutée que nous avons

créée et par les installations sans problème, les machines

et équipements fiables que nous avons construits.

MOLINO possède une expérience et des ressources

nécessaires pour développer ses propres machines et fait

confiance en sa puissance technologique.

MOLINO est multilingue, capable de communiquer avec de divers

groupes et nationalités en anglais, français, italien, espagnol

ou arabe.

MOLINO, est une société qui croit en

amélioration d'une manière concentrée sur l'innovation et

une organisation qui travaille en esprit d'équipe. Ces

caractéristiques seront définitivement conservées et

améliorées.

1.3.2. Le parcours du grain de blé dans le nouveau

système

L'entreprise d'Ouled Mimoun a utilisé presque la

même procédure de fabrication dans l'ancien système avec

quelque petites modification. MOLINO ajoute quoi dans le nouveau

système ?

1.4.2.1 La Fosse de

réception des blés

Le blé est stocké dans des trois grands silos

puis transporté par des élévateurs. (Figure 1.3)

1.4.2.2. Nettoyage

Ensuite, il est déversé dans les nettoyeurs

lesquels éliminent les impuretés - terre, pierres, pailles,

grains vides, poussières, autres graines... Le système de

nettoyage est composé de : une balance, un séparateur, un

épierreur, un trieur et une brosse. Les trieurs permettent de ne

conserver que les grains de blé purs. (Figure 1.3)

1.4.2.3. Pré mouture,

Repos

Pour faciliter la séparation de l'amande de son

enveloppe, les grains de blé sains sont humidifiés et

stockés dans des grands silos pendant 18 heures. Ensuite, elles sont

humidifiées une deuxième fois et stockés dans des grands

silos pendant 8 heures. (Figure 1.3)

figure1. 3 la

représentation de la partie de nettoyage sur logiciel

utilisé

1.4.2.4. Mouture

figure1. 4 la

représentation de la partie de la mouture sur logiciel

utilisé

Après le nettoyage et le repos, la transformation du

grain de blé s'opère en deux étapes : le broyage et

le convertissage.

Chacune de ces étapes représente plusieurs

passages de blé dans les machines. Le produit de chaque passage

successif est tamisé selon sa taille. Chaque opération

complémentaire permet d'extraire un peu plus de farine. Environ quatorze

opérations sont nécessaires pour obtenir la farine qu'attend le

boulanger.

1.4.2.5. La mise en sacs

La phase de conditionnement en sacs puis sur palettes est

entièrement automatisée.

figure1. 5 la partie de

conditionnement présenter sur logiciel utilisé

Conclusion

Dans ce chapitre, nous avons présenté comment

fabriquer le farine et les différences étapes de la production

entre l'ancien système manuel et le nouveaux système

automatisé.

L'automatisation a permis à l'entreprise

d'améliorer sa compétitivité (coûts des produits,

qualité, adaptabilité à la demande, ...).

Elle a pour objet d'associer moyens de production et moyens de

commande automatique qui permettent d'assurer la reproductibilité du

résultat de la manière la plus autonome possible.

Chapitre 02 : la simulation du processus de

fabrication de la farine dans logiciel ARENA

2. Chapitre 02

2.1. Introduction :

Chaque système de production est

caractérisé par plusieurs facteurs agissant sur la performance de

système tels que : les règles de gestion des files

d'attente, le temps de changement d'outil sur une machine, la vitesse d'un

engin de manutention, la dextérité d'un opérateur et la

performance globale du système.

L'utilisation d'un modèle nous permet de mieux observer

et comprendre le fonctionnement du système réel sans avoir

à le réaliser physiquement, ce qui nous épargne le

coût et le temps à dépenser pour matérialiser ce

système qui nous sera moins facile à manipuler réellement

pour une bonne expérimentation.

Ensuite, par simulation, il est possible de mesurer l'impact

relatif de chacune de ces composantes sur la performance globale du

système de production.

2.2. Définition de Arena et la simulation

2.2.1. Définition de la simulation

La simulation est un processus qui consiste à concevoir

un modèle du système (réel) et mener des

expérimentations sur ce modèle, interpréter les

observations fournies par le déroulement du modèle et formuler

des décisions relatives au système.

Figure 2. 1 Méthodologie générale

de simulation

2.2.2. Méthodologie générale de

simulation

On distingue classiquement quatre phases distinctes : La

modélisation (représenter le comportement du système), la

programmation, l'expérimentation et l'interprétation des

résultats (accompagnée d'actions). (Figure 2.1)

2.2.3. Définition du logiciel ARENA et son rôle

ARENA est le logiciel de simulation des flux à

évènements discrets, leader sur le marché. Edité

par Rockwell Automation, il compte plus de 370 000 utilisateurs formés

dans le monde. Distribué en France depuis 1987, ARENA a

accompagné de grands projets industriels pour Peugeot, Alstom,

Nestlé, Aéroport de Paris, Saint-Gobain ...etc.

ARENA représente à ce jour la version la plus

avancée dans la simulation des systèmes de production. Du premier

clic de souris jusqu'à la présentation des résultats. Il

est le premier outil de simulation permettant d'analyser les volumes

importants, la logique de commande complexe et l'équipement

spécialisé des systèmes de production.

La construction d'une simulation se fait au travers de deux

structures de données :

ï Le modèle, description des composantes statiques

et dynamiques du système

ï L'instance, spécification des conditions

expérimentales et paramètres propres à une

expérimentation

Il comporte plusieurs bibliothèques et des modules (des

blocs) qui rendent facile la tâche de modéliser une ressource, une

file d'attente, un convoyeur ainsi que tous les éléments d'un

système de production.

Par la suite, nous allons définir que les modules que

nous avons utilisés.

2.3. Modélisation du système par le logiciel

Arena

2.3.1. Les bibliothèque utilisés

2.3.1.1. La

bibliothèque BasicProcess

1. Create : Le bloc

« create » permet de modéliser une

arrivée de lots d'entités dans le modèle, il est

caractérisé par :

ï Le type des entités crée

« Entity type »

ï Temps entre deux création « Time

between arrivals »

ï Taille de lots « entities per

arrival »

ï Nombre maximum d'entités crées

« Max Arrivals »

2. Dispose : Le bloc dispos permet de

modéliser la destruction des entités, il permet de

modéliser une sortie d'entité du modèle.

3. Decide : Le bloc decide

permet de diriger le flux d'entités parmi plusieurs destinations. Il

inclut l'option pour prendre une décision basée sur une ou

plusieurs conditions.

4. Assign : Ce bloc permet d'assigner

une valeur à un attribut, une variable, ...

5. Process : Le module

« Process » représente le poste de travail. Il

permet de déclarer les ressources (machine ou homme), le temps de

traitement des entités et le stock.

2.3.1.2. La

bibliothèque advanced process

6. Hold : ce module va tenir une

entité dans une file d'attente pour attendre un signal, attendez une

condition spécifie pour devenir vrai (scan), ou être

infinité tenue(à retirer plus tard avec le module Romove).

7. Signal : le module de signal à

chaque module de maintien dans le modèle mis à attendre le signal

et libère le nombre maximal spécifié d'entités.

2.3.1.3. La

bibliothèque Flow Process

Pour répondre aux exigences de la production, les

opérations de fabrication des produits emballés impliquent

généralement le traitement par lots semi-continu dans

l'industrie, et / ou les opérations d'emballage de haute vitesse. Bien

que certaines de ces opérations puissent être

modélisées en utilisant des approximations discrètes,

souvent une meilleure approche est nécessaire.

Le modèle de Flow process Aréna est l'un des

modèles de solution (RHS), construit sur ??le système de

simulation Aréna.

Les modèles de données organigramme et tableurs

dans le panneau de processus de flux ont été conçus

spécifiquement pour modèle combiné discret,

systèmes continus (par exemple, le traitement par lots et flux de

matières). Si un système contient semi processus de traitement

par lots en continu, ainsi que les opérations d'emballage ou de

remplissage à grande vitesse, il peut être souhaitable d'utiliser

des modèles à partir du modèle de processus de flux avec

ceux du modèle d'emballage.

1. Le bloc Tank

Le bloc de réservoir (Tank) définit un

emplacement où le produit est détenu ou stocké.

La capacité est la quantité maximale qui peut

être stocké dans le réservoir. Le niveau initial est la

quantité dans le réservoir au début de la simulation ou

lorsque le système est effacé.

2. le bloc Sensor

Le bloc capteur (Sensor) définit un dispositif de

détection qui surveille le niveau de matériau dans un

réservoir (bloc Tank). Un emplacement du capteur est

spécifié en utilisant le nom, l'emplacement du réservoir,

type, niveau, ou le pourcentage d'invites.

3. Le bloc Flow

Le bloc Flow est utilisé en conjonction avec le bloc

Tank au modèle semi-continu des opérations telles que l'ajout de

produit à un réservoir, de retirer du produit d'un

réservoir, ou le transfert du produit entre deux réservoirs.

4. Le bloc Regulate

Le bloc Regulate est un contrôle discret,

réglementé pour attribuer le taux maximal des régulateurs

définis dans le bloc Tank.

5. Seize Regulate : le module seize

régulateurs alloue un ou plusieurs régulateurs à une

entité. Lorsqu'une entité entre dans ce module, il attend dans

une file d'attente jusqu'à ce que tous les organismes de

réglementation spécifiques soient disponibles en même

temps. Un régulateur alloué est libéré par une

entité en utilisant la sortie module de régulateur.

6. Release Regulator : Le module de

sortie du régulateur est utilisé pour libérer les

régulateurs citernes qui ont été attribué à

une entité en utilisant le module de régulateur Seize. Cela rend

ces régulateurs disponibles à d'autres entités en attente

de saisir le régulateur (s).

Lorsque l'entité entre dans le module de sortie du

régulateur, il abandonne le contrôle du régulateur

spécifié (s). Toutes les entités en attente dans les files

d'attente pour les régulateurs gagneront le contrôle des

régulateurs immédiatement.

2.3.2. Définition des

modèle

2.3.2.1. Le modèle

pour la partie nettoyage

Figure 2 1 Model animation partie nettoyage

Figure 2 2 Model logique partie nettoyage

Ø Description du model :

Dans cette partie nous avons modélisé le

parcours du blé à partir des silos de la matière

première jusqu'aux silos des repos, en passant par les machines du

nettoyage.

Les silos sont représentés par des

réservoirs (le bloc tank) et les machines sont

représentées par des ressources dans le bloc process.

On a 7 réservoirs, 3 pour la matière

première, 4 pour le 1er repos et 3 pour le 2eme repos. Chaque

réservoir contient un régulateur (c'est le doseur dans notre

système).

Figure 2 3 un tableau qui représenter les

réservoirs de la matière première

Figure 2 4 un tableau qui représenter les

réservoirs de 1er repos

Figure 2 5 un tableau qui représenter les

réservoirs de 2eme repos

Le transfert du blé entre les silos se fait à

l'aide du bloc Flow.

Figure 2 6 De la matière première

jusqu'à 1er repos

Figure 2 7 Du Première repos jusqu'à 2eme

repos

Figure 2 8 une fenêtre pour le bloc

assign

Nous avons utilisé le bloc Assign pour faire le passage

des réservoirs l'une après l'autre.

La condition pour finir le remplissage des silos (bloc Tank)

ce fait avec le bloc Decide.

Figure 2 9 remplissage des silos de matière

1er

Figure 2 10 remplissage des silos de premier

repos

Figure 2 11 remplissage des silos de 2eme

repos

2.3.2.2. Le model pour la

partie mouture

Figure 2 12 Model logique

pour la partie mouture

Figure 2 13 Model animation

pour la partie mouture

Figure 2 14 un tableau qui

contient l'ensemble des ressources

Ø Description du model :

Dans la partie de mouture on a représenté les

broyeurs et les convertisseurs par des ressources dans des `process'.

A l'aide du module `Decide', on a fait la répartition

du blé aux quatre machines valaques, trois machines plansichters et aux

trois machines broyeurs et cinq machine convertisseurs.

Figure 2 15 Machines Valaques

Figure 2 16 machines Plansichter

Figure 2 17 machines Broyeur et

convertisseurs

2.3.2.3. Le model pour la

partie déchet

Figure 2 18 Model animation pour la partie

déchet

Figure 2 19 Model logique

pour la partie déchet

Ø Description du model :

Nous avons représenté la partie de

déchets avec une manière très simple. Just 6 tank l'une

passe le déches à l'autre. Chaque tank prendre le rôle

d'une machine mais le tank 4 et 6 sont vraiment des réservoirs.

Figure 2 20 un tableau qui représenter les

réservoirs

2.3.2.4. Le model pour la

partie de la mise en sacs

Figure 2 21 Model animation pour la partie de la mise

en sacs

Figure 2 22 Model logique pour la partie de la mise en

sacs

Ø Description du model :

Dans ce model nous avons créé 8

réservoirs (bloc Tank) (les réservoirs de stockage pour le

produit fini), et pour chaque réservoir on a un régulateur.

Figure 2 23 un tableau qui représenter les

réservoirs produit fini

Et nous avons représenté chaque machine par un

le bloc tank parce que les machines utiliser sont comme des

réservoirs.

Figure 2 24 un tableau qui représenter les

réservoirs des machines

Et pour le transfert du sac entre la machine de remplissage et

le camion, nous avons utilisé les deux blocs `station` et `Route'.

Le bloc station :

Le module `station' définit une station (ou un ensemble

de stations) correspondant à un emplacement physique ou logique lorsque

la transformation a lieu. Si la station module définit un ensemble de

station, il est effectivement la définition de plusieurs emplacements de

traitement.

Le module Route transfère une entité d'un poste

spécifié ou la prochaine station dans la séquence de

visite définis pour l'entité. Un délai de transfert vers

la station suivante peut être défini.

2.4. Conclusion

Dans ce chapitre, nous avons modélisé le nouveau

système du moulin, pour cela nous avons utilisé le logiciel

Arena. Afin de représenter le flux, le parcours du blé entre les

différentes étapes de la production, nous avons utilisé la

bibliothèque FlowProcess.

Chapitre 03 : modélisation et simulation

de l'usine de la farine par GRAFCET

3. Chapitre 03

3.1. Introduction

L'accélération de la concurrence et des

échanges internationaux impose aux entreprises de toutes tailles une

évolution vers de nouveaux modes de production qui entraînent

obligatoirement la mise en place de systèmes de communication.

Dans les ateliers, les automatismes industriels de commande des

installations s'organisent en architectures hiérarchisées et

réparties intégrant des produits nouveaux

Les besoins des systèmes de production qu'ils soient

continus ou discontinus ont augmentés de façon

considérable d'où la nécessité d'introduire le

concept de système automatisé de production

afin de piloter

les SAP on utilise les automates programmables industriels (API) qui permettent

une grande flexibilité dans les modifications de comportement à

apporter au système. Cet équipement doit être

configuré et programmé pour définir le comportement

souhaité du système automatisé .il apporte des atouts

importants pour les systèmes comportant une grande complexité et

fournit une facilité de mise en oeuvre et une évolutivité

lorsque des modifications des comportements à apporter à la

commande .Il permettent aussi la communication avec des

périphériques déportés notamment d'autres automates

programmables industriels .

Dans ce chapitre nous mettrons l'accent sur la description des

différents éléments constituant l'usine ainsi que de leurs

fonctionnement, nous présenterons aussi, un modèle du

procédé de commande de station nettoyage de l'usine, qui nous

permettra d'identifier les fonctions nécessaires au bon fonctionnement

de l'automatise de conduites de celles-ci ainsi que les variables des automates

(entrée/sortie), et nous avons posé des Problèmes qu'on a

trouvées à l'aide d'utilisation diagramme de GAND.

3.2. Système

automatisé de production

L'automatisation industriel a connu, au cours de ces

dernières décennies une évolution importante

consécutive à l'accroissement des exigences de qualité, de

flexibilité et de disponibilité dans les procédés

industriels. L'automatisation de ses dernière concerne tous les aspects

de l'activité industrielle :production , assemblage ,montage,

contrôle , conditionnement ,manutention ,stockage...son objectif est de

réaliser ,de manière automatique des fonction

particulières répondant à des besoins spécifiques

.un système automatisé de production (SAP) doit donc traiter une

matière d'oeuvre pour lui apporter une valeur ajoutée de

façon reproductible et rentable.

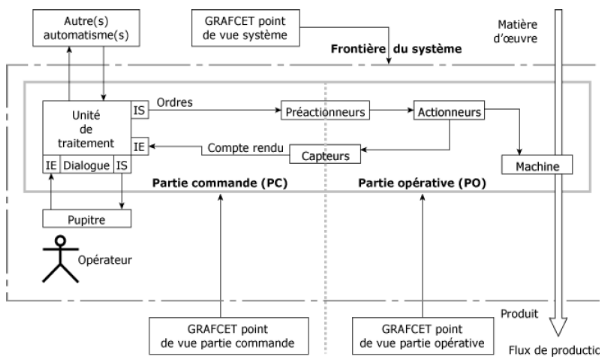

Figure 3 1 Schéma général de

communication entre la partie commande et la partie opérative d'un

système automatisé []

3.2.1. Conception d'un

système automatisé

Dans la conception d'un système automatisé

séquentiel, il faut tenir compte des deux composantes qui le forment

:

3.2.1.1. La partie

opérative

Cette partie se compose de trois ensembles qui sont :

1. L'unité de production, qui a pour fonction de

réaliser la fabrication ou la transformation dans le processus

industriel.

2. les actionneurs qui mettent en mouvement la partie

mécanique par l'intermédiaire des effecteurs et des capteurs. Les

actionneurs sont des éléments physiques qui apportent à

l'unité de production l'énergie nécessaire à son

fonctionnement à partir d'une source d'énergie extérieure.

Un moteur est considéré comme un actionneur.

3. Les capteurs sont aussi des éléments physiques

dont le rôle consiste à créer à partir

d'informations de natures diverses (températures, déplacement,

etc.) des informations utilisables par la partie "commande", par exemple,

l'ouverture ou la fermeture d'un circuit électrique.[]

3.2.1.2. La partie

commande

La partie "commande" élabore des ordres destinés au

processus à automatiser en fonction des informations (comptes rendus)

qui lui parviennent de la partie "opérative" et des consignes qu'elle

reçoit en entrée.

La partie "commande" d'un système automatisé peut

être réalisée par l'intermédiaire d'un automate,

d'un ordinateur ou par un circuit de logique câblée

(séquenceur).

Il faut remarquer qu'il y a un lien très étroit de

communication entre la partie "commande" et la partie "opérative" d'un

système automatisé.

La partie "commande" donne des ordres à la partie

"opérative" par l'intermédiaire des préactionneurs.

De l'autre côté, les capteurs de la partie

"opérative" communiquent des informations (comptes rendus) à la

partie "commande".[]

3.2.2. Objectif de

l'automatisation de production

les productions industrielles sont de plus en plus

automatisées .cette progression du degré de l'automatisation

concerne l'automatisation d'opérations autre fois manuelles comme les

assemblages ou les contrôles, mais aussi l'automatisation plus

poussée d'opérations déjà partiellement

automatisées .ceci se trouve, par exemple, dans le passage en

automatique de machines semi-automatiques ou le remplacement de machines

rigides (ne fabriquant qu'un seul type de produit) par des machines flexibles

susceptibles d'opérer sur plusieurs variantes de produits.

Recherche de diminution du coût pour le produit, par

réduction des frais de main-d'oeuvre, d'économie de

matière, d'économie d'énergie....

Suppression des travaux dangereux ou pénibles, et

amélioration de la condition de travail par l'ennoblissement des

tâches...

Recherche d'une meilleure qualité du produit, en limitant

le facteur humain, et en multipliant les contrôles

automatisés...

Réalisation d'opérations impossibles à

contrôler manuellement ou intellectuellement, par exemple des assemblages

miniatures, des opérations très rapides, des coordinations

complexes...

3.3. Description du fonctionnement de l'usine

Station de nettoyage : les sous

unités de production sont indépendantes les unes des autre, elles

entrent en production séparément. Chaque élément de

sous unité est commandé par son propre automate programmable. il

y a six automates programmables, dont un pour le remplissage des silos

réceptions, un pour passage de blé au premier vis, et deux pour

mise en marche des différents machines de ce atelier et deux autre

pour chaque repos des silos

Figure 3 2 schéma de fonctionnement station de

nettoyage

3.4. Instrumentation

3.4.1. Les captures

utilisées dans l'usine

La nature de l'information délivrée par le capteur

peut être logique (deux états) ou analogique et dans ce dernier

cas, on introduira des convertisseurs analogiques/numérique et de

convertisseurs numérique /analogique.

Dans l'usine d'OULAD MIMOUNE

plusieurs capteurs sont utilisés pour mesurer les différentes

grandeurs. Par exemple :

3.4.1.1. Les capteurs de

niveaux

Les détecteurs de niveau et de bourrage sont des

instruments simples et économiques pour le contrôle des niveaux de

produits en vrac dans des silos par mise en marche ou arrêt des

systèmes d'alimentation. Ils sont constitués d'un boîtier

en aluminium fondu, muni d'une membrane flexible en acier ou en

néoprène. Ils sont utilisés dans le contrôle des

niveaux minimum et maximum de produit en vrac, poussiéreux, granuleux ou

poudreux

Figure 3 3 les capteurs de niveaux

3.4.1.2. Les capteurs

mesurables

Les transmetteurs de mesures de mesure de masses sont des

dispositifs électriques ou électroniques qui sont conçus

pour relier les appareils de mesure à un autre équipement comme

une machine de fabrication, une machine informatique...

Généralement, les transmetteurs de mesure de masses permettent de

transformer un signal analogique en un signal électronique pour que

cette dernière soit exploitable par les machines et les

équipements électroniques et informatiques. Dans la

majorité des cas, les transmetteurs de mesure de masses sont

caractérisés par la résolution de la sortie des signaux

[http://www.hellopro.fr/]

Figure 3 4 capteur mesurable

3.4.1.3. Les boutons

poussoirs

Les boutons poussoirs sont des interrupteurs particuliers

actionnables par pression. Ils sont généralement utilisés

dans le cadre de pilotage d'installation d'éclairage ou de

sécurité électrique.

Figure 3 5 bouton poussoirs

3.4.1.4. Bouton

d'arrêt urgence

L'arrêt d'urgence provoque une mise hors énergie des

actionneurs, l'arrêt immédiat de tout processus en cours et

informe l'automate de cette situation. L'automate est programmé par une

séquence spéciale qui permet au retour du courant (lorsque le

bouton d'arrêt d'urgence est dés enclenché et les

actionneurs réenclenchés) de se trouver en mode non critique et

sécurisé pour les opérateurs. [WIKI]

Figure 3 6 bouton d'arrêt

urgence

3.4. Modélisation

de l'usine par GRAFCET

Le développement des ateliers flexibles et la robotisation

ont imposé un outil graphique simple qui permet à partir d'un

cahier de charges bien défini de résoudre un problème

d'automatisation de d'établir le cycle de fonctionnement du processus.

Cet outil est le GRAFCET

le GRAFCET répond particulièrement

bien aux besoins de l'industrie dans les automatismes séquentiels dont

la décomposition en étapes est possible. Il nous permet non

seulement d'analyser le problème posé mais également de

concevoir une solution programmable quel que soit la technologie de l'automate.

Cet outil se base sur une représentation graphique très

détaillée du système et ceci avant de faire sa

synthèse.

Notre choix s'est porté sur cet outil car c'est un

langage clair, strict permettant de décrire un fonctionnement sans

ambiguïté

3.4.1. Définition de

logiciel step 7

Step 7 est le progiciel de base pour la configuration et la

programmation de système d'automatisation SIMATIC, le plus connu et le

plus utilisé dans le monde pour l'automatisation industrielle.[]

3.4.1.1. Les avantages de

ce logiciel sont

Programmation intuitive et rapide - avec des éditeurs de

programmation nouvellement développés :

SCL, CONT, LOG, LIST et GRAPH

Efficacité accrue grâce aux innovations

linguistiques de STEP 7 - programmation symbolique uniforme, Calculate Box,

ajout de blocs durant le fonctionnement, et bien plus encore.

Sécurité accrue avec Security Integrated -

Protection du savoir-faire, protection contre la copie, protection

d'accès et protection contre la falsification.

3.4.2. Définition de

Grafcet

3.4.2.1. Histoires

Depuis plusieurs années, il devenait urgent d'unifier et

de rationaliser les langages de description des systèmes logiques

séquentiels en général et des langages des automatismes

séquentiels industriels.

Ainsi, l'Association française pour la cybernétique

économique et technique (AFCET) déposait un rapport à ce

propos en octobre 1977 après deux ans d'études. Le grafcet

était né. La nécessité d'un langage clair conduisit

également au développement d'un outil de description du cahier

des charges qui soit normalisé et dépourvu

d'ambiguïtés tout en étant facile à comprendre et

à utiliser.[]

3.4.2.2. L'outil

Grafcet

Cet outil est un diagramme fonctionnel, constitue la

réalisation directe de l'automatisme par les séquenceurs et les

automates programmables. Il est désigné par Grafcet ou GRAphe

Fonctionnel de Commande Étape/Transition.

Le Grafcet permet la représentation graphique du cahier

des charges qui accompagnera le système automatisé, de sa

conception à son exploitation.[]

3.4.2.3. Cahier de

charge

Le cahier des charges d'un automatisme est un document qui

régit les rapports entre le concepteur de l'ensemble de la commande et

l'utilisateur de cet ensemble.[]

3.4.3. Les entrées

et les sorties d'usine

Tableau 1.1 : Les entrées (les

réceptivités) de l'usine

|

Réceptivité

|

Signification

|

|

Dcy

|

Bouton poussoir de démarrage du mode automatique

|

|

p. alarme

|

Pas d'alarme

|

|

Au

|

Arrêt d'urgence

|

|

N

|

Bouton de marché l'élévateur

|

|

S 1,2,3,4,5,6,7,A,B,C P

|

Silo plein 1,2,3,4,5,6,7,A,B,C

|

|

S 1,2,3,4,5,6,7,A,B,C V

|

Silo vide 1,2,3,4,5,6,7,A,B,C

|

|

dcp 1,2,3,4,5,6,7,A,B,C

|

Capteur de doseur plein 1,2,3,4,5,6,7,A,B,C

|

|

dcv 1,2,3,4,5,6,7,A,B,C

|

Capteur de doseur vide 1,2,3,4,5,6,7,A,B,C

|

|

B

|

Capteur d'existence le blé dans la vis 2

|

|

C

|

Capteur d'existence le blé dans la vis 4

|

|

M

|

Bouton poussoir de premier cycle

|

|

m1

|

Bouton poussoir de deuxième cycle

|

Tableau 1.2 : Les sorties (les actionneurs) de

l'usine :

|

Actions

|

Signification

|

|

OVS A,B,C 1,2,3,4,5,6,7

|

Ouverture de la vanne silo A,B,C 1,2,3,4,5,6,7

|

|

FVS A,B,C 1,2,3,4,5,6,7

|

Fermeture de la vanne silo A,B,C 1,2,3,4,5,6,7

|

|

OVD A,B,C 1,2,3,4,5,6,7

|

Ouverture de la vanne doseur A,B,C 1,2,3,4,5,6,7

|

|

FVD A,B,C 1,2,3,4,5,6,7

|

Fermeture de la vanne doseur A,B,C 1,2,3,4,5,6,7

|

|

vis sans fin ON 1,2,3,4,5

|

Démarrage du moteur de la vis 1,2,3

|

|

vis sans fin OFF 1,2,3,4,5

|

Arrêt du moteur de la vise sans fin 1,2,3

|

|

élévateur 1, 2, 3,4 ON

|

Elévateur 1,2, 3,4 marche

|

|

élévateur 1, 2

, 3,4 OFF

|

Elévateur 1, 2, 3,4 arrêt

|

|

séparateur ON

|

Séparateur marche

|

|

séparateur OFF

|

Séparateur arrêt

|

|

épierreur ON

|

Epierreur marche

|

|

épierreur OFF

|

Epierreur arrêt

|

|

trieur ON

|

Trieur marche

|

|

trieur OFF

|

Trieur arrêt

|

|

brosse 1,2 ON

|

Brosse 1,2 marche

|

|

brosse 1,2 OFF

|

Brosse 1,2 arrêt

|

|

mouilleur 1,2 ON

|

Mouilleur 1,2 marche

|

|

Mouilleur OFF

|

Mouilleur 1,2 arrêt

|

|

OVV 1,2,3,4

|

Ouverture de la vanne de la vis 1,2,3,4

|

|

FVV 1,2,3,4

|

Fermeture de la vanne de la vis 1,2,3,4

|

|

OV 5,6,7 V

|

Ouverture de la vanne de vis 5,6,7

|

|

FV 5,6,7 V

|

Fermeture de la vanne de vis 5,6,7

|

3.4.4. Les différents

GRAFCET de l'usine

Figure 3 7 le GRAFCET qui exprime le remplissage des 3

silos

Ø Cahier de charge Figure 3.7

Premièrement noté que les 3 silos sont

vides à l'état initial juste appuyé sur le bouton n ,

l'élévateur marche et la vanne A de l'élévateur

ouverte va commencer remplit le premier silo A lorsque le silo A est plein le

capteur de niveau s A p détecté ca .On passé vers

l'étape suivante et la vanne B ouverte et la vanne A fermée et

commence remplisse de silo B

lorsque le silo B est plein le

capteur de niveau s B p détecté ca .On passé vers la

dernière étape qui consiste le remplissage de silo C par l'action

de l'ouverture de la vanne C et ferme la vanne B lorsque le capteur s C p

détecté que le silo C est plein en revient à

l'étape initiale .

D'après l'analyse de ce GRAFCET nous ne trouvons pas de

problèmes dans le gaspillage du temps de ce systeme ,c'est la solution

optimal pour remplir les trois silos alors on ne doit faire aucun modification

pour cette partie d'usinage .

Figure 3 8 le GRAFCET qui exprime le passage de

blé à la première vis

Ø Cahier de charge de la figure 3.8

Voilà le deuxième GRAFCET qui exprime

le passage de blé réceptionné vers la vise 1

juste

appuyé sur le bouton dcy la vanne ouvert de silo A:OVS A est

vidé le blé dans le doseur A

le capteur dcp A

détectés la fin de remplissage de doseur A. On passé vers

l' autre étape qui consiste la fermeture de vannes de silos A (FVS A)et

ouverture la vanne de doseur A (OVD A)Lorsque dcv A détecte que le

doseur A est vide la vanne de doseur A fermée (FVD A) si le capteur SAV

franchisée on passe vers l'étape 5 qui consiste l'ouverture de la

vanne silo B :OVS B est vidé le blé dans le doseur B

le capteur dcp B détectés la fin de remplissage de doseur B. On

passé vers l' autre étape qui consiste la fermeture de vannes de

silos B (FVS B)et ouverture la vanne de doseur B (OVD B)Lorsque dcv B

détecte que le doseur B est vide la vanne de doseur B fermée (FVD

B) si le capteur SBV franchisée on passe vers l'étape 8 qui

consiste l'ouverture de la vanne silo C :OVS C est vidé le blé

dans le doseur C

le capteur dcp C détectés la

fin de remplissage de doseur C. On passé vers l'autre étape qui

consiste la fermeture de vannes de silos C (FVS C) et ouverture la vanne de

doseur C (OVD C) Lorsque dcv C détecte que le doseur C est vide la vanne

de doseur C fermée (FVD C)

si le capteur SBC franchisée

on passe vers l'étape 1(l'étape initiale)

Par contre , en analysant le GRAFCET qui concérne l'usine

de OULED MIMOUNE , on peut remarquer un probléme au niveau du

temps ; d'abord le silo A est vider petit a petit dans son doseur , qui

ensuite apres son remplissage complet , vide son contenu dans la vis . ensuite

la meme action est repétée jusqu'à la fin du blé

dans le silo A ( tandis que les autres silo ne fonctionnent pas jusqu'à

la fin du silo A) . ce faite constitue donc une perte de temps qui est

remarquée lors du remplissage du doseur a chaque fois (..min)

Afin de régler ce problème, nous proposons le

GRAFCET suivant qui constitue une solution à cette perte de

temps

Figure 3 9 le GRAFCET qui exprime la solution du

passage de blé à la première vis

Ø Cahier de charge de la figure 3.9

Voilà le GRAFCET qui exprime le passage de blé

réceptionné vers la vise 1 juste appuyé sur le bouton

dcy les 3 silos (les 3 vannes ouvert des silos A,B ,C :OVS A.OVS B.

OVS C) sont vidés le blé dans les 3 doseurs au même

temps .

les capteurs dcp A , dcp B , dcp B

détectés la fin de remplissage des 3 doseurs. On passé

vers les autres étapes qui consiste la fermeture des vannes des 3 silos

A,B et C(FVS A.FVS B.FVS C) mais l'étape 3 consiste 2 actions au

même temps la fermeture de la vanne silo A( FVS A) et l'ouverture de la

vanne doseur A(OVD A)

Lorsque dcv A détecte que le doseur A est vide

l'étape 7 qui consiste l'ouverture de la vanne doseur B (OVD B) et passe

directement sur l'étape 4 qui consiste la fermeture de la vanne de

doseur A (FVD A)

Lorsque dcv A détecte que le doseur A est

vide et dcv B détecte que le doseur B est vide l'étape 11 qui

consiste l'ouverture de la vanne doseur C (OVD C) et passe directement sur

l'étape 8 qui consiste la fermeture de la vanne de doseur B (FVD

B)

Lorsque dcv C détecte que le doseur C est vide

l'étape 12 qui consiste la fermeture de la vanne de doseur

C(FVDC).lorsque appuyé sur dcy en revient à

l'étape initiale.

pour eviter cette perte de temps , on a effectuer ce GRAFCET ,

qui nous donnent une solution optimale pour ce probléme : c'est a

dir : dabord les 3 doseurs sont remplies en meme temps par les

silos ; puis le doseur A vide son contenu dans la vis ; mais au lieu

d'attendre qui ce méme doseur se remplisse a nouveau , le doseur B se

vide tandis que le A est entrin de se remplir , et ainsi pour le doseur C .

les resultats ce sont representer dans le diagramme du gantt

suivant :

Figure 3 10 le diagramme le fonctionnement de cette

partie d'usine avant et après la solution proposé

Figure 3 11 : le GRAFCET de démarrage des

machines qui sont trouvent avant les silos de premier repos

Ø Cahier de charge Figure 3.11 :

le GRAFCET qui exprime le démarrage des machines

qui sont trouvent avant les silos de premier repos (la vise sans fin 1,

élévateur 1, séparateur, épierreur, trieur, brosse

1, élévateur 2, mouilleur 1).On l'état initiale toutes les

machines interrompre (arrêtés) juste appuyé sur le bouton m

toutes les machines marches au même temps. Lorsque appuyé sur

m en revient à l'étape initiale

Figure 3 12 : le GRAFCET de démarrage des

machines qui sont trouvé après les silos de premier

repos

Ø Cahier de charge Figure 3.12 :

le GRAFCET qui exprime le démarrage des machines qui

sont trouvent après les silos de premier repos (la vise sans fin 3,

élévateur 3, brosse 2, élévateur 4,mouilleur 2).On

l'état initiale toutes les machines interrompre(arrêtés)

Juste appuyé sur le bouton m1 toutes les machines marches

au même temps. lorsque appuyé sur m1 en revient à

l'étape initiale

Ces GRAFCETS conçu par l'usine, représente le

fonctionnement des machines de l'usine.

Figure 3 13 GRAFCET qui expriment le passage de

blé dans la vis 2 vers la vis 3

Ø Cahier de charge Figure 3.13 :

Voilà le GRAFCET qui exprime le passage de

blé dans la vis 2 vers la vis 3 juste le capteur b détecté

les grains de blé, la vanne de la vise de silo1 ouverte OVV1.Lorsque le

silo 1 est plein on a deux choses : la vanne de la vise de silo 1

fermée(FVV1) et la vanne de la vise de silo 2 ouvrée (OVV 2)

Lorsque le silo 2 est plein on a deux choses : la vanne

de la vise de silo 2 fermée(FVV2) et la vanne de la vise de silo 3

ouvrée (OVV 3)

Lorsque le silo 3 est plein on a deux choses : la vanne

de la vise de silo 3 fermée(FVV3) et la vanne de la vise de silo 4

ouvrée (OVV 4)

Lorsque le silo 4 est plein on a la vanne de la vise de silo 4

fermée(FVV4)

Après la fermeture de chaque vanne de vise (FVV1,

FVV2 ,FVV3 ,FVV4) le système attendre une durée de

premier repos (18h)

Après cette durée les vannes des 4 silos

ouvertes (OVS 1, OVS 2 , OVS 3 , OVS 4 ) quand les 4silos sont pleins :

les vannes des silos fermées (FVS 1,FVS 2,FVS 3,FVS 4)et les vannes des

doseurs ouvrées (OVD 1,OVD 2,OVD3,OVD 4)

Quand les 4 doseurs vides ont fermé chaque vannes des 4

doseurs (FVD 1, FVD 2,FVD 3,FVD 4)et le blé commence leur enchainement

vers la vise 3

D'après l'analyse de ce GRAFCET, on a pu constater une

perte temps :

Lors du passage du blé de la vis 2 vers la vis 3, d'abord

le silo 1 est rempli, ensuite il passe a la phase de repos tandis que le silo 2

est entrain de ce remplir et de même pour les 2 autres silos (et les

silos sont vider juste âpres leur repos). Mais le problème est que

le remplissage du silo 1 pour la deuxième fois de ce fait qu'une fois

que le dernier silo soit vide.

Ces résultats sont simulés dans

le diagramme de GANTT ci-dessous :

Figure 3 14 diagramme de GANTT qui exprime le

gaspillage du temps dans le premier repos

Les conséquences de cette perte de temps

sont :

-la production n'est pas à son maximum

-le bénéfice de l'usine n'est pas à son

maximum aussi.

Afin de régler ce problème, nous proposons le

GRAFCET suivant qui constitue une

solution à cette perte de temps :

Figure 3 15 GRAFCET qui expriment la solution pour le

passage de blé dans la vis 2 vers la vis 3

Ø Cahier de charge Figure 3.15 :

Voilà le GRAFCET qui exprime le passage de blé

dans la vis 2 vers la vis 3 juste le capteur b détecté les grains

de blé, la vanne de la vise de silo1 ouverte OVV1 .Lorsque le silo

1 est plein on a deux choses :la vanne de la vise de silo 1

fermée(FVV1) et si le silo 2 vide S2V la vanne de la vise de silo 2

ouvrée(OVV 2)

Lorsque le silo 2 est plein on a deux choses : la vanne

de la vise de silo 2 fermée(FVV2) et si le silo3 vide S3V la vanne de la

vise de silo 3 ouvrée (OVV 3)

Lorsque le silo 3 est plein on a deux choses :la vanne

de la vise de silo 3 fermée(FVV3) et si le silo 4 vide S4V la vanne de

la vise de silo 4 ouvrée (OVV 4)

Lorsque le silo 4 est plein on a la vanne de la vise de

silo 4 fermée(FVV4)

Après la fermeture de chaque vanne de vise (FVV1,

FVV2 ,FVV3 ,FVV4) le système attendre une durée de

premier repos (18h)

Après cette durée les vannes des 4 silos

ouvertes (OVS 1, OVS 2 , OVS 3 , OVS 4 ) quand les 4silos sont pleins :

les vannes des silos fermées (FVS 1,FVS 2,FVS 3,FVS 4)et les vannes des

doseurs ouvrées (OVD 1,OVD 2,OVD3,OVD 4)

Quand les 4 doseurs vides ont fermé chaque vannes des

4 doseurs (FVD 1, FVD 2,FVD 3,FVD 4)et le blé commence leur enchainement

vers la vis 3

D'abord le silo 1 est rempli, ensuite il passe à la phase

de repos tandis que le silo 2 est entrain de ce remplir et de même pour

les 2 autres silos (et les silos sont vider juste âpres leur repos). Sauf

que pour cette solution : le remplissage du silo 1 pour la deuxième

fois se fait directement après qu'il soit vider (on n'attend pas que le

4eme silo soit vide), et de même pour les 3 autres. Voilà le

résultat représenté par le diagramme de GANTT.

Figure 3 16 diagramme de GANTT qui exprime la solution

pour le gaspillage du temps dans le premier repos

Figure 3 17 GRAFCET qui expriment le passage de

blé dans la vis 4 vers la vis 5

Ø Cahier de charge Figure 3.17 :

Voilà le GRAFCET qui exprime le passage de

blé dans la vis 4vers la vis 5 juste le capteur c détecté

les grains de blé, la vanne de la vise 1 ouverte OVV5 .Lorsque le

silo 5 est plein on a deux choses : la vanne de la vise de silo 5

fermée (FVV5) et la vanne de la vise de silo 6 ouvrée (OVV 6)

Lorsque le silo 6 est plein on a deux choses :la vanne

de la vise de silo 6 fermée(FVV6) et la vanne de la vise de silo

7ouvrée(OVV 7)

Lorsque le silo 7 est plein on a la vanne de la vise de silo

7fermée(FVV7)

Après la fermeture de chaque vanne de vise (FVV5,

FVV6 ,FVV7 ) le système attendre une durée de premier

repos (08h)

Après cette durée les vannes des 3 silos

ouvertes (OVS 5, OVS 6 , OVS 7) quand les 3silos sont pleins : les vannes

des silos fermées (FVS 5,FVS 6,FVS 7)et les vannes des doseurs

ouvrées (OVD 5,OVD 6,OVD7)

Quand les 3 doseurs vides ont fermé chaque vannes des

3doseurs (FVD 5, FVD 6,FVD 7) et le blé commence leur enchainement vers

la vis 5

Apres l'analyse de ce GRAFCET, on conclue que le problème

pour cette partie de l'usinage est le même que pour le passage de la vis

2 a la vis 3 et les résultats sont sur le diagramme de GANTT

suivant :

Figure 3 18 diagramme de GANTT qui exprime pour le

gaspillage du temps dans le deuxième repos

Pour la solution : on a d'abord proposé une

première solution qui consiste au remplissage des 3 silos en même

temps (les résultats sont sur le diagramme de GANTT en dessous),

Figure 3 19 diagramme de GANTT qui exprime la

première solution pour le gaspillage du temps dans le deuxième

repos

Pour cette solution on a remarqué un problème,

c'est que le temps de remplissage du silo augmente parce que les 3 sont en

train de se remplir en même temps, et il n y a donc pas de

bénéfice de temps pour cette solution

On a donc proposé une autre solution optimale qui est la

même que pour le premier repos :

Le GRAFCET est :

Figure 3 20 : GRAFCET qui exprime la solution pour le

passage de blé dans la vis 4 vers la vis 5

Ø Cahier de charge Figure 3.2 :

Voilà le GRAFCET qui exprime le passage de

blé dans la vis 4vers la vis 5 juste le capteur c détecté

les grains de blé, la vanne de la vise 1 ouverte OVV5 .Lorsque le

silo 5 est plein on a deux choses : la vanne de la vise de silo 5

fermée (FVV5) et si le silo 6 est vide S6V la vanne de la vise de silo 6

ouvrée (OVV 6)

Lorsque le silo 6 est plein on a deux choses : la vanne

de la vise de silo 6 fermée(FVV6) et si le silo 7 est vide S7V la vanne

de la vise de silo 7 ouvrée (OVV 7)

Lorsque le silo 7 est plein on a la vanne de la vise de silo

7fermée(FVV7)

Après la fermeture de chaque vanne de vise (FVV5,

FVV6 ,FVV7 ) le système attendre une durée de premier

repos (08h)

Après cette durée les vannes des 3 silos

ouvertes (OVS 5, OVS 6 , OVS 7) quand les 3silos sont pleins : les vannes

des silos fermées (FVS 5,FVS 6,FVS 7)et les vannes des doseurs

ouvrées (OVD 5,OVD 6,OVD7)

Quand les 3 doseurs vides ont fermé chaque vannes

des 3doseurs (FVD 5, FVD 6,FVD 7) et le blé commence leur enchainement

vers la vis 5

Le diagramme de GANTT est représenté

ci-dessous :

Figure 3 21 diagramme de GANTT qui exprime la solution

pour le gaspillage du temps dans le deuxième repos

3.5. Conclusion

L'usine d'OULAD MIMOUNE incite les responsables de

l'entreprise à chercher une solution de supervision qui centralise

l'ensemble des ateliers de production pour une meilleure gestion de

l'usine.

Le GRAFCET est l'outil adéquat pour la modélisation

des systèmes industriel séquentiel pour sa souplesse et sa

facilité d'utilisation.

Ce chapitre nous a servi à décrire et à

modéliser nos procédés de commande et à identifier

les fonctions nécessaires au bon fonctionnement de l'automatisme de

conduite de nos systèmes ainsi que les variables des différents

automates (entrées/sorties), Il nous à servis aussi à

trouver la configuration adéquat pour la communication des

automates.

Chapitre 04 : analyse les résultats

trouvés

4. Chapitre 04

4.1. Introduction

Comme notre objectif est d'optimiser les temps de remplissages

des silos de première repos et deuxième repos nous avons

utilisé deux modélisation ARENA et STEP 7.

Dans ce chapitre

nous allons présenter une comparaison entre la simulation ancienne sur

ARENA et la nouvelle simulation de l'amélioration proposée et

définir les solutions trouvées. On peut ainsi suivre

l'évolution des GRAFCET par rapport aux anciennes GRAFCET et formuler

des solutions relatives au système à partir des nouveaux GRAFCET

proposée.

Dans le cadre de ce chapitre nous avions réalisé

une conclusion générale sur la modélisation et simulation

de l'usine de la farine par ARENA et GRAFCET

4.2. Comparaison

Comparaison entre la simulation ancienne sur ARENA et la

nouvelle simulation de l'amélioration

proposée :

Apres qu'on a réalisé la simulation sur

aréna de tous les processus, on a trouvé un problème au

niveau de la partie nettoyage, exactement au niveau du remplissage des silos du

1er repos, on ne pouvait pas refaire le remplissage du

1er silo sauf si le vidage du 3eme silo aura lieu. Ce qui rend le

processus plus long.

Figure 4 1le temps nécessaire pour remplir le

dernier silo dans le 2eme repos pour un 2eme cycle.

On a modélisé le système sous le logiciel

de simulation Aréna qui a comme objectif de faire une analyse pour ne

pas perdre du temps.

La simulation a commencé le 14 mai

2016 : le temps nécessaire pour remplir le dernier silo dans le

2eme repos pour un 2eme cycle est 3jours et

4heures.23minutes 56 secondes (76 heures 23minutes 56 secondes) selon la

façon similaire (procédure d'usine).

Le 1er

silo doit attendre le vidage du 2eme silo pour qu'il se remplisse pour la 2eme

fois.

Pour la nouvelle simulation de l'amélioration

proposée .Nous avions pu réaliser la structure du modèle

sous contrainte d'une façon optimale (solution) le remplissage du

1er silo se fait directement après son vidage et sans qu'il

attend le vidage du 3eme.

Figure 4 2 le temps nécessaire pour remplir le

dernier silo dans le 2eme repos pour un 2eme cycle après la

Apres la modification le temps nécessaire pour remplir le

dernier silo dans le 2eme repos pour un 2eme cycle est

de 2jours et 18heures.14minutes 13 secondes (66 heures 14 minutes 13 secondes)

selon la façon optimale (solution).

Donc on a pu réduire le temps du travail jusqu'à

10h.

Comme notre objectif est d'optimiser les temps de

remplissages des silos du premier repos et deuxième repos. On propose

ajouter un 4eme silo supplémentaire comme une réserve à la

partie nettoyage (1ére repos) on l'utilise lorsqu'on ne peut pas

utiliser la matière des trois silos (qu'ils soient vides ou durant la

période de leurs repos) afin d'éviter le manque de la

matière.

4.3. L'évolution

des GRAFCET

Les besoins des systèmes de

production qu'ils soient continus ou discontinus ont augmentés de

façon considérable d'où la nécessité

d'introduire le concept de système automatisé de production.

On utilise le diagramme de gant, pour vérifier les dates de

fin de remplissage les silos(les silos de premier repos :1 ,2,3 et

les silos de deuxième repos :5,6,7).La procédure de

remplissage suppose en façon similaire (procédure

d'usine) : on a pu constater une perte de temps presque 10heures pour

faire un deuxième cycle (deuxième remplissage) et la date de fin

2éme remplissage pour les silos de 1ére repos 76 heures et la

date de fin 2éme remplissage pour les silos de 2éme repos 56

heures

Figure 4 3 diagramme de GAND qui représente le

temps perdu

76

10 heures

10 heures

10 heures

Façon optimale (solution) : Cette façon

proposée, permet de diminuer la durée jusqu'aux 10 heures par

rapport la méthode précédente (66heures pour les silos de

première repos et 46 heures pour les silos de deuxième

repos)

66

Formuler des solutions relatives au système

à partir des nouveaux GRAFCET proposés :

Et

comme résultats obtenue, on propose non seulement d'analyser le

problème posé mais également de concevoir une solution

programmable quel que soit la technologie de l'automate et de gérer

d'une façon optimale le programme GRAFCET pour commander et

résoudre un problème d'automatisation et d'établir le

cycle de fonctionnement du processus.

Figure 4 4 GRAFCET qui exprime la solution du premier

repos

Figure 4 5 GRAFCET qui exprime la solution de

deuxième repos

GRAFCET qui exprime le passage de blé à la

première vise: pour éviter la perte de temps

Figure 4 6 GRAFCET qui exprime le passage de blé

à la première vise: pour éviter la perte de

temps

4.4.

Conclusion

Ce chapitre représente notre réalisation

qui avait comme but d'améliorer le système de l'entreprise

(gagner du temps et éviter le manque de la matière). En

appliquant la modélisation sur Aréna et la simulation sur

Graphcet.

Conclusion Générale

Durant les trois années passées nous avions appris

beaucoup d'informations dans le domaine de l'amélioration de production

dans le coté gestion (planification. Ordonnancement ...) ainsi que dans

le côté technique (informatique et automates programmables....).

De plus nous avions eu la possibilité de faire des sorties et des stages

à travers de nombreuses usines, la raison pour laquelle qu'on a

pensé à faire notre projet de soutenance dans l'une de ces

entreprises qui englobe la majorité de connaissances acquises pour

atteindre un travail de valeur.

Lors de notre visite à l'entreprise d'Oulad Mimoun (groupe

ERIAD) qui travaille dans le domaine de fabrication de la farine nous avons

remarqué qu'il y avait un problème de perte de temps au niveau de

la partie nettoyage, exactement au niveau du remplissage des silos du

1er repos.

On a proposé une solution qui nous permettra de gagner 10h

dans deux cycles, sachant que 1cycle représente la durée de

l'entrée de la matière première jusqu'au 2eme

repos.

On a aussi proposé d'ajouter un 4eme silo au

niveau de l'opération du 1er repos, son rôle est de

combler le manque de la matière.

On utilise le Grafcet pour que la partie opérative

fonctionne de la façon qu'il applique nos commandes.

Finalement, on a réalisé l'amélioration dans

le processus de la fabrication de la Farine.

Résumé

Le but de ce mémoire est l'amélioration dans le

processus de la fabrication de la Farine au sein de l'entreprise d'Oulad

Mimoun.

Après cette étude et de recherche, nous avons

proposé une solution qui consiste à gagner du temps et

éviter le manque de la matière. On a trouvé ces solutions

on utilisant Arena, et on applique nos commandes on utilisant le Grafcet.

Abstract

The purpose of this memory is to améliorate the process of

flowr production in the factory of Oulad Mimoun.

After our studies and research,we proposed a solution which is to

save time and avoid lack of material.

We applied our orders by using Grafcet.

ãáÎÕ

C??I? ?? ??C C??O??? ?? E???? ????E C?EC? C????? ??? ??E?? ????E

C??CI ?????.

E?I ??? C?I?C?E ? C?E?E, C?E???C ??C ?? C?? ?E? C???E ? E?CI?

??? C???CI. ? E????C C?? ??? C????? EC?E??C? E??C?? ARENA, ? ?? C?? E?E???C

C?EII??C GRAFCET

|