|

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET

POPULAIRE

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITE MOHAMED KHIDER -BISKRA

FACULTE DES SCIENCES ET DE LA TECHNOLOGIE

DEPARTEMENT DE GENIE MECANIQUE

PROJET DE FIN D'ETUDE

Pour l'obtention du diplôme

D'Ingénieur d'Etat en Génie

Mécanique

Option:

Construction mécanique

THEME

![]()

Etudiants :

Encadreur :

BAHA Bouziane Mr.

BENMACHICHE Messaoud

NACERI Mohamed

Promotion: Juin 2010REPUBLIQUE ALGERIENNE DEMOCRATIQUE

ET POPULAIRE

MINISTERE DE L'ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITE MOHAMED KHIDER -BISKRA

FACULTE DES SCIENCES ET DE LA TECHNOLOGIE

DEPARTEMENT DE GENIE MECANIQUE

PROJET DE FIN D'ETUDE

Pour l'obtention du diplôme

D'Ingénieur d'Etat en Génie

Mécanique

Option:

Construction mécanique

THEME

![]()

Etudiants :

Encadreur :

BAHA Bouziane Mr.

BENMACHICHE Messaoud

NACERI Mohamed

Promotion: Juin 2010

ÓõæÑóÉõ

ÓóÈóó :

ÇáÂíóÇÊ

C'est à :

mes chers parents,

ma fiancée L.Y,

ma belle-mère,

tous mes frères et soeurs,

mes neveux et en particulier Yasmine,

mes amis LEGOUIRA Ridha & TELLI Khaled,

mes collègues de promotion de génie

mécanique,

tout le personnel de département,

à mes amis de G59 sans exception,

tous les Administrateurs, Modérateurs, et Membres

du forum de l'Étudiant,

Que je dédie ce modeste travail

NACERI Mohamed

À ceux qui méritent le plus, ceux qui n'ont

ménagé aucun effort pour que je puisse arriver à mes

buts, ceux qui ont veillé tout au long de ces années pour me

voir réussir, ceux grâce à qui je suis là

aujourd'hui

A mes très chers parents,

Que je dédie ce modeste travail

Je le dédie également

A mes soeurs, mon frère et toute ma

famille.

À mes amies : Hassan, Tahar, Mohamed, Samir,

Amin, Yacine, Bilal, Nabil, Abd Essamed,

À ma très chère fidèle intime,

youma « yakoub », et sa famille,

A mon ami Mohamed Naceri.

BAHA Bouziane.

REMERCIEMENTS

C'est un plaisir de remercier notre encadreur Mr. BENMACHICHE

Messaoud pour le choix de ce sujet, pour ses précieux conseils et pour

toute l'aide qu'il nous a apportée tout au long de ce travail.

Nos remerciements anticipés :

Aux membres du jury qui ont acceptés de bien vouloir

juger ce travail.

Toute notre sympathie pour Pr. A.CHALA pour ses

encouragements et ses conseils.

Notre gratitude va à tous les enseignants du

département de génie mécanique de Biskra et en

particulier :

Mr Dj. Mohamedi, Mr M. Hecini, Mr A.H Moummi., Mr M. Hadid,

Mr N.Moummi, Mr N. Deries, Mr K. Meftah, Mr Belahcene, Mr C.

Derfouf.

Nous remercions également tout le personnel du

département de génie mécanique.

Que tous ceux qui ont participé, de près ou de

loin, à l'élaboration de ce travail, trouvent ici l'expression de

nos vifs remerciements.

NACERI & BAHA

TABLE DES MATIERES

|

Introduction

|

01

|

|

GENERALITES SUR LES BETONNIERES DE CHANTIER

|

|

I. Généralités

|

03

|

|

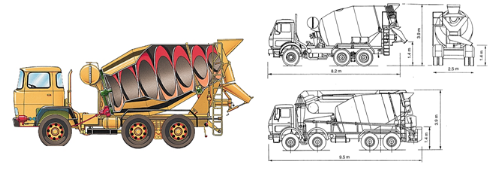

I.1. Bétonnière portée sur camion (camion

malaxeur)

|

03

|

|

I.2. Bétonnières à action continue

|

04

|

|

I.3. Bétonnières à tambour basculant

|

05

|

|

I.3.1. Principe de fonctionnement

|

06

|

|

I.3.2. Vue de la bétonnière

étudiée

|

07

|

|

CALCUL D'UNE BETONNIERE A TAMBOUR BASCULANT

|

|

Partie 1 : Calcul de la chaîne

|

|

II.1.1. Choix de la chaîne

|

08

|

|

II.1.2. Détermination du Nombre de dents du pignon et

de la roue

|

09

|

|

II.1.3. Calcul de la puissance nette

|

09

|

|

II.1.4. Calcul de la longueur de la chaîne

|

10

|

|

II.1.5. Détermination de l'entraxe

|

11

|

|

II.1.6 Vérification de l'angle d'enroulement

|

11

|

|

II.1.7 efforts appliques sur une chaîne

|

12

|

|

Partie 2 : Calcul et dimensionnement des éléments

du réducteur

|

|

II.2.1 Calcul de denture

|

14

|

|

II.2.2 Calcul des rapports de transmission i

|

14

|

|

II.2.3 Calcul des éléments du réducteur

à engrenage conique

|

14

|

|

II.2.4 Tableau des valeurs calculées

|

15

|

|

II.2.5. Vérification des engrenages, d'après la

méthode de G. Henriot

|

16

|

|

1°/ calcul à la rupture des engrenages

|

16

|

|

2°/ calcul à la pression superficielle

|

21

|

|

Partie 3 : Calcul et dimensionnement de l'arbre

|

|

II.3.1. Au plan vertical

|

25

|

|

1°/ Calcul des réactions

|

26

|

|

2°/ Calcul des moments

|

26

|

|

3°/ Diagramme des moments

|

27

|

|

II.3.2. Au plan horizontal

|

28

|

|

1°/ Calcul des réactions

|

28

|

|

2°/ Calcul des moments

|

28

|

|

3°/ Diagramme des moments

|

30

|

|

II.3.3. Calcul du moment de flexion max

|

31

|

|

II.3.4. Calcul du moment de torsion

|

31

|

|

II.3.5. Calcul du moment idéal

|

31

|

|

II.3.6. Choix du diamètre de l'arbre

|

32

|

|

II.3.7. Choix et calcul de vérification des

clavettes

|

32

|

|

Partie 4 : Calcul des roulements

|

|

II.4.1. Cas isostatique

|

34

|

|

II.4.2. Palier A

|

35

|

|

II.4.3. Palier B

|

35

|

|

Partie 5 : Calcul du diamètre de l'arbre encastré

et les roulements

|

|

II.5.1. Calcul du diamètre de l'arbre encastré

|

36

|

|

II.5.2. Détermination des roulements de grand

diamètre

|

37

|

|

II.5.3. vérification de l'arbre encastré

|

38

|

|

Partie 6 : Calcul et dimensionnement des éléments

du réducteur

|

|

II.6.1. Schéma cinématique du réducteur de

vitesse

|

40

|

|

II.6.2. Calcul de denture

|

40

|

|

II.6.3. Calcul des rapports de transmission i

|

40

|

|

II.6.4. Recherche et calcul des paramètres du premier

étage

|

41

|

|

II.6.5. Recherche et calcul des paramètres du

deuxième étage

|

43

|

|

CAO DES ELEMENTS DE LA BETONNIERE

|

|

III.1. La conception assistée par ordinateur

(CAO)

|

45

|

|

III.2. Aperçu sur SolidWorks

|

45

|

|

III.2.1. CosmosWorks

|

45

|

|

III.2.2. CosmosMotion

|

46

|

|

III.2.3. CosmosFloworks

|

46

|

|

III.2.4. CamWorks

|

46

|

|

III.3. CAO des éléments de la

bétonnière

|

47

|

|

III.3.1. Réalisation d'engrenage

|

47

|

|

III.3.2. Conception de Réducteur manuel

|

48

|

|

III.3.3. Conception du châssis

|

48

|

|

III.3.4. Conception de La cuve

|

49

|

|

III.3.5. Le moteur de la bétonnière

|

50

|

|

III.4. Utilisation de CosmosWorks

|

51

|

|

III.5. Affichage des résultats de l'analyse

|

52

|

|

III.6. Diagrammes de tracés de résultats

sondés

|

55

|

|

FAO DE L'ARBRE DU REDUCTEUR

|

|

IV.1. La fabrication assisté par ordinateur ( FAO )

|

57

|

|

IV.2. Etape mise en oeuvre du logiciel

|

57

|

|

IV.2.1. Choisir le mode de travail

|

57

|

|

IV.2.2. Définir la machine et directeur de CN

|

58

|

|

IV.2.3. Définir le brut

|

59

|

|

IV.2.4. Définir les origines

|

60

|

|

IV.2.5. Définir les formes usinables « entités

d'usinage »

|

61

|

|

IV.2.6. Définir, générer les

opérations.

|

62

|

|

IV.2.7. Choix des outils et des paramètres de coupe

|

63

|

|

IV.2.8. Générer le parcours d'outil «

Simulation »

|

65

|

|

IV.2.9. Générer le programme ISO

|

66

|

|

Conclusion générale

|

68

|

|

Annexes

|

|

|

Références bibliographiques

|

|

NOMENCLATURE

: Entraxe en mm. : Entraxe en mm.

: Entraxe en nombre de maillons. : Entraxe en nombre de maillons.

: Largeur de

denture ( en mm ) : Largeur de

denture ( en mm )

: Coefficient de résistance de la dent : Coefficient de résistance de la dent

: Facteur de rapport : Facteur de rapport

: Diamètre primitif du pignon, en mm. : Diamètre primitif du pignon, en mm.

: Diamètre primitif du roue, en mm. : Diamètre primitif du roue, en mm.

: Module d'élasticité longitudinal : Module d'élasticité longitudinal

:

Action de contact sur la denture :

Action de contact sur la denture

: Tension utile due a la transmission de la puissance. : Tension utile due a la transmission de la puissance.

: Tension due à la force centrifuge. : Tension due à la force centrifuge.

: Effort normal unitaire : Effort normal unitaire

: Facteur de sécurité. : Facteur de sécurité.

: La charge minimale de rupture déterminer pour chaque

chaîne. : La charge minimale de rupture déterminer pour chaque

chaîne.

: Facteur tenant compte du nombre de rangée de la

chaîne. : Facteur tenant compte du nombre de rangée de la

chaîne.

:

Coefficient de largeur de denture. :

Coefficient de largeur de denture.

: Facteur de

service. : Facteur de

service.

: Facteur de

durée. : Facteur de

durée.

: Facteur de durée : Facteur de durée

: Facteur de

portée. : Facteur de

portée.

: Facteur de

vitesse. : Facteur de

vitesse.

: Facteur de service. : Facteur de service.

: Longueur de la chaîne, en mm. : Longueur de la chaîne, en mm.

: Longueur de la chaîne, en nombre de maillons. : Longueur de la chaîne, en nombre de maillons.

:

Facteur de conicité :

Facteur de conicité

: module : module

: Nombre de tours du pignon, en tr/min. : Nombre de tours du pignon, en tr/min.

: Nombre d e tours du roue, en tr/min. : Nombre d e tours du roue, en tr/min.

: Pas primitif de la chaîne, du pignon et de la roue, en mm. : Pas primitif de la chaîne, du pignon et de la roue, en mm.

: Puissance de moteur. : Puissance de moteur.

: Puissance effective. : Puissance effective.

: Puissance nette. : Puissance nette.

: Puissance nominale. : Puissance nominale.

: Vitesse de la chaîne, en m/s. : Vitesse de la chaîne, en m/s.

: Facteur de

forme. : Facteur de

forme.

: Facteur

d'inclinaison. : Facteur

d'inclinaison.

: Facteur de

conduite. : Facteur de

conduite.

: Nombre de dents du pignon. : Nombre de dents du pignon.

: Nombre de dents de la roue. : Nombre de dents de la roue.

: Facteur géométrique : Facteur géométrique

: Facteur matériau : Facteur matériau

: Facteur de longueur de contact : Facteur de longueur de contact

: Angle de pression. : Angle de pression.

: Valeur limite de base de la pression de Hertz. : Valeur limite de base de la pression de Hertz.

: contrainte

limite à la rupture ( sur le pignon, ou sur la roue ) : contrainte

limite à la rupture ( sur le pignon, ou sur la roue )

: Facteur de capacité.

: Angle d'enroulement : Angle d'enroulement

et et  : les rayons de courbure en mm des flancs du profil : les rayons de courbure en mm des flancs du profil

: Masse linéique, en kg/m. : Masse linéique, en kg/m.

: Rapport de conduite : Rapport de conduite

: Rapport de recouvrement : Rapport de recouvrement

INTRODUCTION

L'utilisation de l'ordinateur dans les procédés

de fabrication, de conception, de simulation et d'analyse en mécanique,

ne cesse de se développer et de se généraliser

d'année en année.

La fabrication d'engins de chantier telles que malaxeurs de

béton, grue, pompe à béton... dans les unités

nationales a été à l'origine du choix de notre

sujet : conception d'une bétonnière

L'intérêt de notre travail et non seulement une

étude technique d'une machine, souvent considéré comme une

construction grossière mais aussi l'introduction, pour la

première fois au niveau du département de génie

mécanique de Biskra, de la conception, l'analyse et la fabrication

assistée par ordinateur d'un mécanisme.

Le logiciel utilisé pour la conception

est SOLIDWorks. Ce logiciel de CAO, qui a fait ses preuves dans le domaine, a

été utilisé dans de précédents projets. Nous

ne donnerons pas de détails quant à son principe et ses

fonctions.

L'analyse de la construction est

réalisé par COSMOSWorks : un module complémentaire de

la famille SOLIDWorks. C'est un logiciel puissant et simple à

utiliser.

En effet, il permet non seulement l'analyse statique

(utilisée dans ce mémoire) mais aussi d'autres fonctions telles

que : étude thermique, étude fréquentielle,...etc.

La fabrication est exécutée sur

CAMWorks : c'est un complément qui permet la réalisation et

la transmission des programmes de fabrication aux machines à commande

numérique (MOCN).

Notre mémoire est organisé comme suit :

- - Le premier chapitre contient des

généralités sur les bétonnières de

chantier.

- - Le deuxième chapitre est consacré au calcul,

par la méthode classique, des éléments de la

bétonnière.

- - Les résultats des calculs (dimensions des

pièces) seront exploités au troisième chapitre pour la

conception et le dessin des pièces mécaniques et de l'assemblage.

On a limité l'analyse par COSMOSWorks à l'arbre du

réducteur à denture conique pour lequel nous avons

déterminé les contraintes, les déformations et les

déplacements en toute section de cette pièce.

- - L'application de CAMWorks fait l'objet de chapitre IV,

dans lequel nous avons déterminé le programme ISO pour l'usinage

sur machine à commande numérique (MOCN) de l'arbre

d'entrée du réducteur « manuel ».

![]()

![]()

GENERALITES SUR LES BETONNIERES DE CHANTIER

I. Généralités

Les bétonnières sont des appareils qui assurent

le mélange des constituants par simple rotation de la cuve suivant un

axe qui peut être horizontal ou légèrement incliné.

Des palettes solidaires de la cuve assurent l'entraînement des

matériaux qui retombent par gravité. Ce mouvement de brassage

assure le mélange des constituants.

I.1. Bétonnière portée sur camion

(camion malaxeur)

Fig.I.1

Ces appareils assurent une homogénéité du

mélange supérieure à celle obtenue avec les

bétonnières, grâce au déplacement relatif des

composants à l'intérieur du mélange. Ce déplacement

est provoqué par des trains de palettes ou de planétaires dont

l'axe est excentré par rapport à celui de la cuve, qui est

elle-même fixe ou tournante.

La plupart des malaxeurs sont à axes verticaux. Le

béton subit un puissant effet de brassage à la fois dans le sens

vertical et dans le sens horizontal. Ce type de matériel est le mieux

adapté à l'obtention de bétons homogènes.

I.2. Bétonnières à action continue

Fig.I.2

Le malaxage s'effectue dans une cuve cylindrique

installée horizontalement, où les palettes tournent sur un arbre

horizontal. Le remplissage est continu à une extrémité du

cylindre et le mélange sort de l'autre côté.

La masse de béton est de composition constante

réglée au préalable. Le rendement est important car il n'y

a pas de pertes de temps.

I.3. Bétonnières à tambour

basculant

Tambour (cuve)

Fig.I.3

Le tambour rotatif mélangeur est muni de palettes pour

le malaxage. Si ces palettes sont fixées à la paroi du tambour

(axe oblique ou horizontal) la masse du béton est entraînée

vers le haut et se mélange en retombant en chute libre. Si les palettes

ou bras agitateurs tournent en sens contraire du tambour (axe oblique ou

vertical) la masse est, pour ainsi dire, malaxée et est alors encore

mieux mélangée.

L'entraînement se fait au moyen d'un moteur à

combustion interne ou d'un moteur électrique.

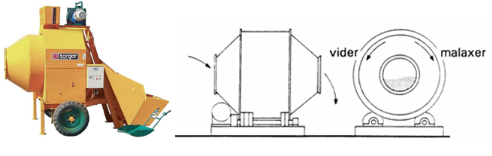

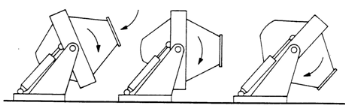

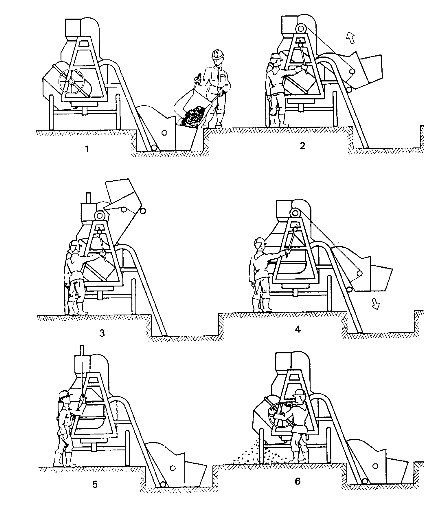

I.3.1. Principe de fonctionnement

La machine constituée d'une cuve rotative et d'un

moteur qui sert à malaxer les différentes composantes du mortier:

ciment, eau, sable. La bétonnière peut être de petite

taille et facilement transportable. Elle sera munie de roues et servira

à fabriquer du mortier pour des petites surfaces.

Fig.I.4

1. Opération de charge des composant du béton

(ciment, gravier)

2. Action de la transmission pour la levée de godet.

3. Déchargement dans la cuve.

4. Retour de godet, position vertical de la cuve.

5. Addition de l'eau (arrosage)

6. Décharge du béton mélangé et

prêt à l'emploi

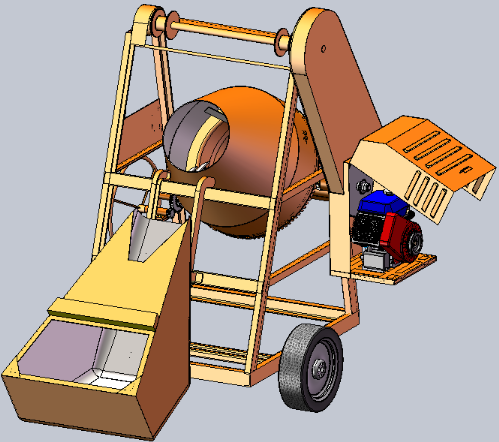

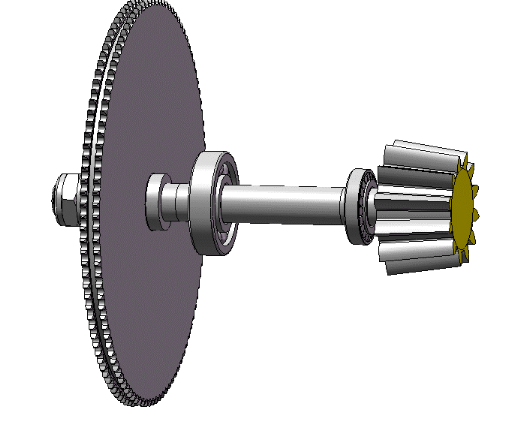

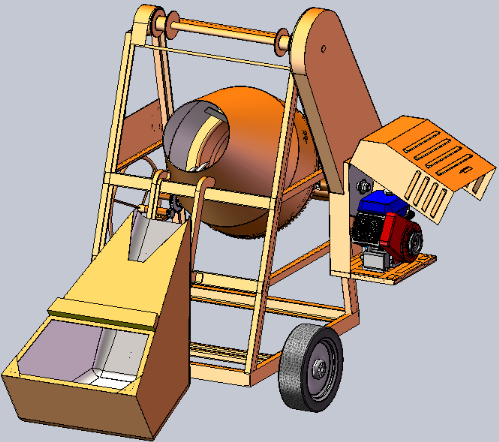

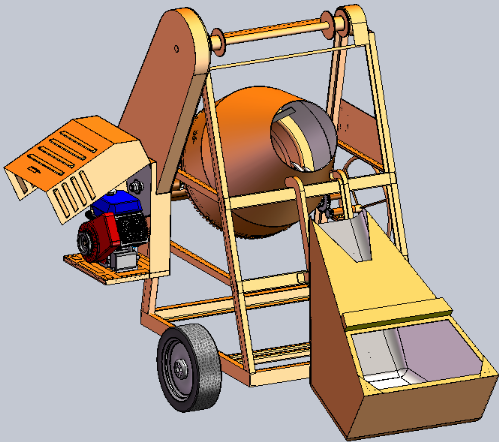

I.3.2. Vue de la bétonnière

étudiée

Réducteur manuel

Moteur

Réducteur

par chaîne

Réducteur

a denture conique

Fig.I.5

![]()

![]()

CALCUL DES ELEMENTS D'UNE BETONNIERE

Partie 1 : Calcul de la chaîne

Données :

Puissance de moteur: 7,5 KW;

Nombre de tours 1500 tr/min ;

Rapport de transmission (chaîne)  ; ;

L'entraxe (Plateau) a = 350 mm;

II.1.1. Choix de la chaîne

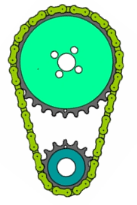

Moteur

Chaîne

Arbre (A)

Roue N2

Pignon N1

Chaîne

Fig.II.1

Calculons d'abord la puissance effective d'une transmission

par chaîne. [ 1 ]

On sait que :

: Puissance de moteur. : Puissance de moteur.

: Puissance effective. : Puissance effective.

: Facteur de service. : Facteur de service.

On prend :  (voir Tab.1

Annexe) (voir Tab.1

Annexe)

On obtient :

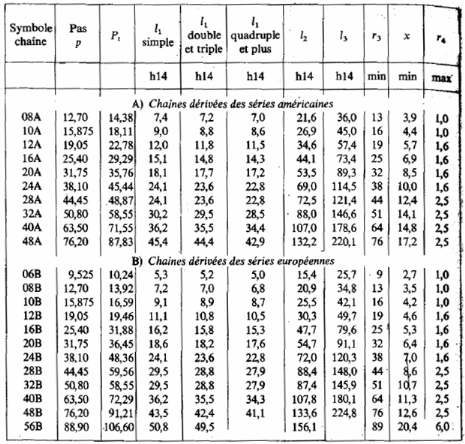

En consultant l'abaque ( Fig.1 Annexe) on constat qu'on a le

choix entre :

- Une chaîne simple 50-1 (Tab.2 Annexe) pas = 0,625 po

pas =

15,875mm pas =

15,875mm

- Une chaîne double 40-2 ( Tab.3 Annexe) pas = 0,5 po

pas =

12,7mm pas =

12,7mm

- Une chaîne triple 40-3 pas = 0,5 po  pas = 12,7

mm pas = 12,7

mm

)

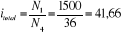

II.1.2. Détermination du Nombre de dents du pignon

et de la roue

Calculons d'abord le nombre de tours du la roue N2

Soit :

Puisque  ce rapport

est satisfait pour prend Z1 = 21 et Z2 = 105 dents ce rapport

est satisfait pour prend Z1 = 21 et Z2 = 105 dents

II.1.3. Calcul de la puissance nette

On sait que :

: Puissance nette. : Puissance nette.

: Facteur tenant compte du nombre de rangée de la

chaîne. : Facteur tenant compte du nombre de rangée de la

chaîne.

: Puissance nominale. : Puissance nominale.

Pour Z1 = 21 dents, on obtient les valeur de  présentées au tableau ci-dessous:

présentées au tableau ci-dessous:

|

Type de chaîne

|

K2(Tab.4 Annexe)

|

Pr(CV)

|

Pr'(CV)

|

Pr'(KW)

|

|

Chaîne 40-3

|

2,5

|

9.90

|

24,75

|

18,456

|

|

Chaîne 40-2

|

1,7

|

9,90

|

16,83

|

12,550

|

|

Chaîne 50-1

|

1

|

17,85

|

17,85

|

13,310

|

On constate que les deux chaînes 40-2 et 50-1 satisfont

à la condition

La chaîne 40-2 sera mieux exploitée ( la valeur

de  étant plus proche de la valeur désire de

étant plus proche de la valeur désire de  ), c'est

elle qu'il faudra choisir (même si, fort probablement une étude

économique détaillée ferait opter pour la chaîne

50-1) ), c'est

elle qu'il faudra choisir (même si, fort probablement une étude

économique détaillée ferait opter pour la chaîne

50-1)

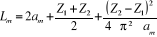

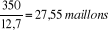

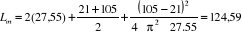

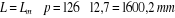

II.1.4. Calcul de la longueur de la chaîne

La longueur de la chaîne en nombre de maillons est

donnée par l'équation:

: Longueur

de la chaîne, en nombre de maillons. : Longueur

de la chaîne, en nombre de maillons.

: Entraxe en nombre de maillons. : Entraxe en nombre de maillons.

Et on a:

= =

: Entraxe. : Entraxe.

: Pas primitif de la chaîne, du pignon et de la roue. : Pas primitif de la chaîne, du pignon et de la roue.

Donc:

On prend:

et la longueur de la chaîne est

: Pas primitif de la chaîne. : Pas primitif de la chaîne.

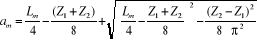

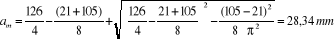

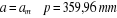

II.1.5. Détermination de l'entraxe

A l'aide de l'équation suivant on calcule la valeur

modifiée de  soit : soit :

On prend :

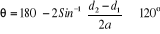

II.1.6 Vérification de l'angle d'enroulement

Les équations suivantes permettent de calculer les

diamètres primitifs de la roue et du pignon

Donc:

On sait que :

II.1.7 efforts appliques sur une chaîne

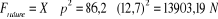

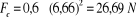

Toute fois il faut examiner la possibilité de bris de

la chaîne choisie.

On a :

: Facteur de sécurité. : Facteur de sécurité.

: La charge minimale de rupture déterminer pour chaque

chaîne. : La charge minimale de rupture déterminer pour chaque

chaîne.

: Tension utile due a la transmission de la puissance. : Tension utile due a la transmission de la puissance.

: Tension due à la force centrifuge. : Tension due à la force centrifuge.

Et que :

Pour les

chaîne a rouleaux. Pour les

chaîne a rouleaux.

: Pas primitif de la chaîne. : Pas primitif de la chaîne.

et :

: Vitesse de la chaîne, en m/s. : Vitesse de la chaîne, en m/s.

Ou :

Donc:

Et :

(Voir

Tab.5 Annexe) (Voir

Tab.5 Annexe)

: Masse

linéique. : Masse

linéique.

Donc :

Finalement pour éviter la rupture de la chaîne,

il faut vérifier que l'inégalité suivant est satisfaite

:

Il est donc clair que la chaîne est

sécurisée.

Partie 2 : Calcul des éléments du

réducteur conique

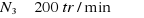

Données

La puissance de moteur :

La vitesse d'entrée :

La vitesse de sortie :

La durée de fonctionnement :

Chocs modérés travaillant :

Couronne en fonte grise E = 90000 N/mm2

Pignon en acier E = 200000 N/mm2

II.2.1 Calcul de denture

La denture choisie pour la conception du réducteur et

sur laquelle va se faire tout le calcul est la denture droite.

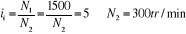

II.2.2 Calcul des rapports de transmission

On a On a

Pour la chaîne

Pour les engrenages conique

II.2.3 Calcul des éléments du

réducteur à engrenage conique

Ø Rapport de transmission

Ø Angle de pression  : :

Ø Le module m [2]

: Coefficient de résistance de la dent : Coefficient de résistance de la dent

(Voir Tab.6 Annexe) (Voir Tab.6 Annexe)

( proposé ) ( proposé )

II.2.4 Tableau des valeurs calculées

|

|

|

Fig.II.2

|

|

Désignation

|

Symbole

|

Formule

|

Pignon

|

Roue

|

|

Module

|

m

|

détermine par RDM

|

10

|

|

Nombre de dents (dent)

|

Z

|

Rapport de vitesse

|

12 dents

|

100

|

|

Angle primitif ( ° )

|

ä

|

|

6,84°

|

83,16°

|

|

Diamètre primitif (mm)

|

d

|

|

120

|

1000

|

|

Largeur de denture (mm)

|

b

|

|

80

|

|

Diamètre de tête (mm)

|

da

|

|

139,85

|

1002,38

|

|

Diamètre de pied (mm)

|

df

|

|

95,17

|

997,02

|

|

Saillie (mm)

|

ha

|

|

10

|

|

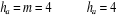

Creux (mm)

|

hf

|

|

12,5

|

|

Hauteur de la dent

|

h

|

|

22,5

|

|

Angle de tête

|

äa

|

|

7,97°

|

84,29°

|

|

Angle de pied

|

äf

|

|

5,42°

|

81,74°

|

|

Angle de saille

|

èa

|

|

1,13°

|

|

Angle de creux

|

èf

|

|

1,42°

|

|

Longueur

|

L

|

|

503,58

|

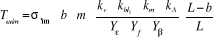

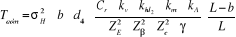

II.2.5. Vérification des engrenages, d'après

la méthode de G. Henriot [3]

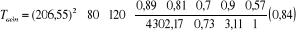

1°/ calcul à la rupture des

engrenages

- Calcul du pignon

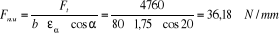

Effort tangentiel admissible  au

primitif de fonctionnement sur le pignon, ou sur la roue (en N) : au

primitif de fonctionnement sur le pignon, ou sur la roue (en N) :

:

contrainte limite à la rupture ( sur le pignon, ou sur la roue ) :

contrainte limite à la rupture ( sur le pignon, ou sur la roue )

: Largeur

de denture (en mm) : Largeur

de denture (en mm)

: module : module

: Facteur

de vitesse. : Facteur

de vitesse.

: Facteur

de durée. : Facteur

de durée.

: Facteur

de portée. : Facteur

de portée.

: Facteur

de service. : Facteur

de service.

: Facteur

de conduite. : Facteur

de conduite.

: Facteur

de forme. : Facteur

de forme.

: Facteur

d'inclinaison. : Facteur

d'inclinaison.

:

Facteur de conicité :

Facteur de conicité

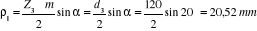

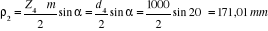

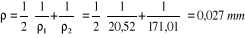

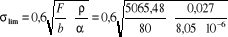

Ø Calcul à la pression superficielle

La limite de la pression superficielle  est donnée par la formule de Hertz,

est donnée par la formule de Hertz,

*

*

F : action de contact sur la denture

*

et et  : les

rayons de courbure en mm des flancs du profil : les

rayons de courbure en mm des flancs du profil

Donc :

*

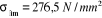

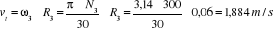

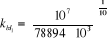

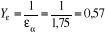

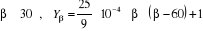

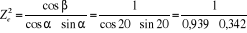

Ø Calcul du facteur de vitesse

A = 6 (voir Tab.7 Annexe)

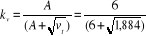

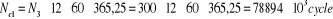

Ø Facteur de durée

*

Ø Facteur de portée

A partir le (Tab.8 Annexe) de facteur de portée on

à prendre

Ø Facteur de service

A partir le (Tab.9 Annexe) de facteur de service on

prend

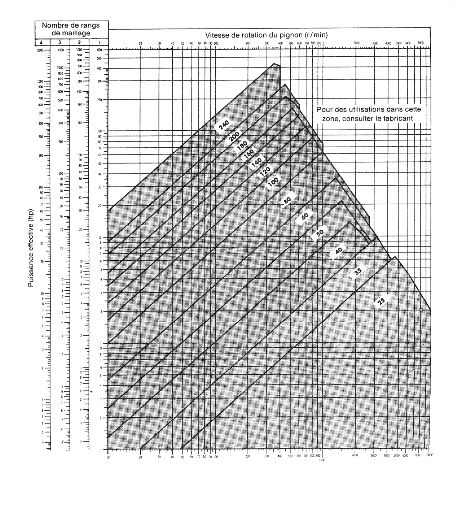

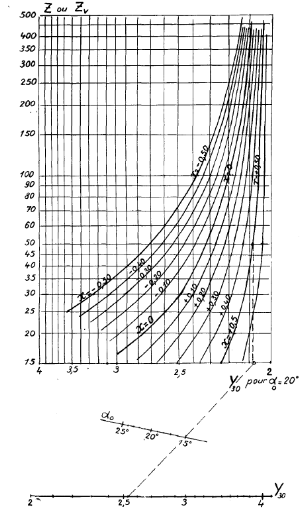

Ø Facteur de conduite

[Pour

[Pour  ] (voir Fig.2 Annexe)

] (voir Fig.2 Annexe)

Ø Facteur de forme

[Pour  ; ;  ] par

extrapolation (voir Fig.3 Annexe) ] par

extrapolation (voir Fig.3 Annexe)

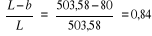

Ø Facteur d'inclinaison

Engrenage conique

Ø Facteur de conicité

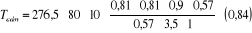

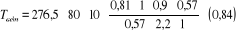

Résumé

|

|

|

|

|

|

|

|

|

|

276,5

|

0,81

|

0,81

|

0,9

|

0,57

|

0,57

|

3,5

|

1

|

0,84

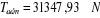

|

- Calcul de la couronne

Effort tangentiel admissible  au

primitif de fonctionnement sur le pignon, ou sur la roue (en N) : au

primitif de fonctionnement sur le pignon, ou sur la roue (en N) :

Ø Facteur de durée

Ø Facteur de forme

[Pour  ; ;  ] (voir

Fig.3 Annexe) ] (voir

Fig.3 Annexe)

Pour les autres facteurs, ils sont identiques aux valeurs

calculées précédemment pour le pignon.

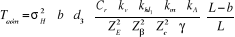

Résumé

|

|

|

|

|

|

|

|

|

|

276,5

|

0,81

|

1

|

0,9

|

0,57

|

0,57

|

2,2

|

1

|

0,84

|

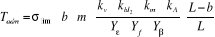

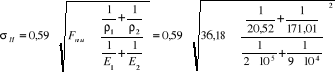

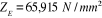

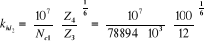

2°/ calcul à la pression

superficielle

- Calcul du pignon

Effort tangentiel admissible  au

primitif de fonctionnement sur le pignon, ou sur la roue (en N) : au

primitif de fonctionnement sur le pignon, ou sur la roue (en N) :

: Valeur

limite de base de la pression de Hertz. : Valeur

limite de base de la pression de Hertz.

: Diamètre du pignon. : Diamètre du pignon.

: Facteur de rapport. : Facteur de rapport.

: Facteur de durée : Facteur de durée

: Facteur matériau. : Facteur matériau.

: Facteur de longueur de

contact. : Facteur de longueur de

contact.

: Facteur

géométrique. : Facteur

géométrique.

: Facteur de capacité de charge. : Facteur de capacité de charge.

Ø Valeur limite de base de la pression de

Hertz

*

: Effort normal unitaire : Effort normal unitaire

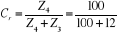

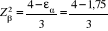

Ø Facteur de rapport

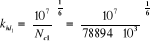

Ø Facteur de durée

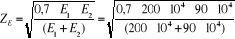

Ø Facteur matériau

Ø Facteur de longueur de

contact

Pour la denture droite

Ø Facteur

géométrique

Ø Facteur de capacité de charge

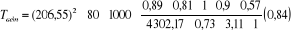

Résumé

|

|

|

|

|

|

|

|

|

|

|

|

206,55

|

0,89

|

0,81

|

0,7

|

0,9

|

0,57

|

65,915

|

0,86

|

1,76

|

1

|

0,84

|

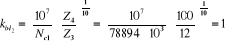

- Calcul de la couronne

Effort tangentiel admissible  au

primitif de fonctionnement sur la roue (en N) : au

primitif de fonctionnement sur la roue (en N) :

Ø Facteur de durée

Pour les autres facteurs, ils sont identiques aux valeurs

calculées précédemment pour le pignon.

Résumé

|

|

|

|

|

|

|

|

|

|

|

|

206,55

|

0,89

|

0,81

|

1

|

0,9

|

0,57

|

65,915

|

0,86

|

1,76

|

1

|

0,84

|

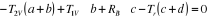

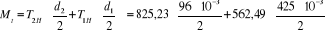

Partie 3 : Calcul et dimensionnement de l'arbre (A)

A

Fig.II.3

T2V T1V

FR

RAv

RBv

a b c

d

On a :

; ;

;

;  ;

;

;

;  ;

;

II.3.1. Au plan vertical

; ;  ; ;

T2V T1V

FR

RAv

RBv

a b c

d

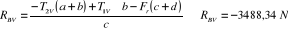

1°/ Calcul des réactions

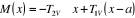

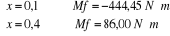

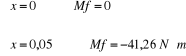

2°/ Calcul des moments

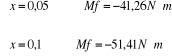

Pour : 0 = x = 0,05

T2v

x

Pour : 0,05 = x = 0,1

T2v T1v

x

a

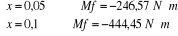

Pour : 0,1 = x = 0,4

T2v T1v

RAV

x

a b

Pour : 0,4 = x = 0,45

T2v T1v

RAV RBV

x

a b c

3°/ Diagramme des moments [4]

T2V T1V

FR

RAV

RBV

a b c

d

_

+

86

246,57

444,45

0

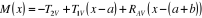

II.3.2. Au plan horizontal

T2H T1H

Ft

RAH

RBH

a b c

d

; ;  ; ;

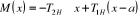

1°/ Calcul des réactions

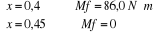

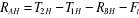

2°/ Calcul des moments

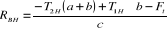

Pour : 0 = x = 0,05

T2H

x

Pour : 0,05 = x = 0,1

T2H T1H

x

a

Pour : 0,1 = x = 0,4

T2H T1H

RAH

x

a b

Pour : 0,4 = x = 0,45

T2H T1H

RAH RBH

x

a b c

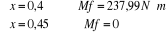

3°/ Diagramme des moments [4]

T2H T1H

Ft

RAH

RBH

a b c

d

+

_

237,99

41,261

54,41

0

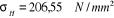

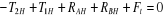

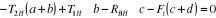

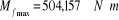

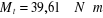

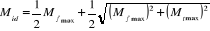

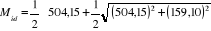

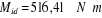

II.3.3. Calcul du moment de flexion max [5]

II.3.4. Calcul du moment de torsion [5]

Pour : 0 = x = 0,05

Pour : 0,05 = x = 0,1

II.3.5. Calcul du moment idéal [5]

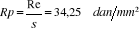

II.3.6. Choix du diamètre de l'arbre

Nous choisissons comme matériau de

l'arbre:l'acier CC45 (voir Tab.10 Annexe)

Donc :

et on prend comme coefficient de sécurité s = 2 et on prend comme coefficient de sécurité s = 2

On a :

On prend d = 40 mm

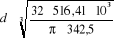

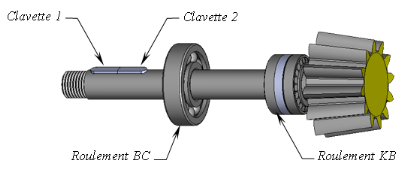

II.3.7. Choix et calcul de vérification des

Clavettes [6]

Pour l'assemblage des arbres avec les moyeux des roues

dentées des poulies,...etc, on utilise généralement des

clavettes.

Les dimension principales des clavetage son

normalisées.

Fig.II.4

1°/ Vérification de la

clavette 1

D'après le Tab.11 on choisit :

; ;  ; ;

Ø Vérification a la

compression

Ø Vérification au

cisaillement

La clavette vérifie les deux conditions.

2°/ Vérification de la 2eme

clavette

; ;  ; ;

Ø Vérification a la

compression

Ø Vérification au

cisaillement

La clavette vérifie les deux conditions

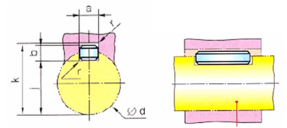

Partie 4 : Calcul des roulements [7]

Fig.II.5

II.4.1. Cas isostatique

Ø Calcul des réactions

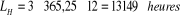

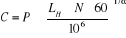

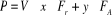

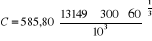

Ø Durée de fonctionnement en

heures

On sait que la capacité est donnée par :

Pour les

roulements a billes. Pour les

roulements a billes.

Pour les

roulement a rouleaux. Pour les

roulement a rouleaux.

Pour un roulement soumis à une charge quelconque P est

donnée par la relation suivante :

Pour

bague intérieur tournante par rapport à la bague

extérieur. Pour

bague intérieur tournante par rapport à la bague

extérieur.

II.4.2. Palier A

Pour un force axiale seul :

D'après [7]  et et

Donc :

II.4.3. Palier B

Cette valeur étant inférieur à  , la charge

axiale peut être négligé. , la charge

axiale peut être négligé.

D'après [7]  et et

Donc :

Et

II.4.4. Choix des roulements

D'après les abaques donnant les caractéristiques

des roulements a moyen diamètre on choisit : roulement a bille pour

le palier A (BC), et roulement a rouleaux (KB) pour le palier B

|

LH

|

Palier

|

C°

daN

|

C

daN

|

Dimensions

|

Désignation

|

N max

Tr/min

|

|

D

|

B

|

r

|

|

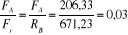

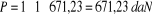

13149 heures

|

A

|

3650

|

4900

|

110

|

27

|

3

|

40 BC 04

|

6000

|

|

B

|

11600

|

14300

|

80

|

19 ,75

|

2

|

40 KB 02

|

4000

|

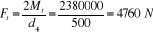

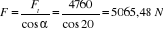

Partie 5 : Calcul du diamètre de l'arbre

encastré et les roulements

Fig.II.6

Données

La longueur de l'arbre encastré est 390 mm

La flèche déterminée est de 2 mm /

mètre de longueur

La flèche déterminée est

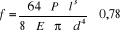

II.6.1. Calcul du diamètre de l'arbre

encastré

Avec Avec

On prend:

II.6.2. Détermination des roulements de grand

diamètre

Les manuels disponibles ne permettent pas de choisir un

roulement à grande dimension.

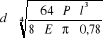

Mais dans SolidWorks, un module de calcul de roulement permet

de dimensionner tout type de roulement quelque soit ses dimensions.

Nous utiliserons alors cette solution pour dimensionner nos

roulements.

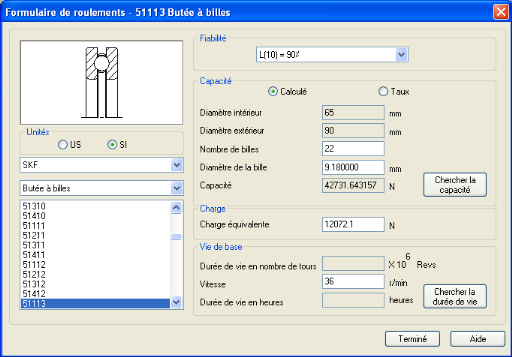

On a choisi la qualité (la marque) SKF et le

modèle du roulement (Butée) à diamètre

intérieur

Fig.a

Remplir les données (la charge équivalente et la

vitesse de rotation) dans les cases vides.

Fig.b

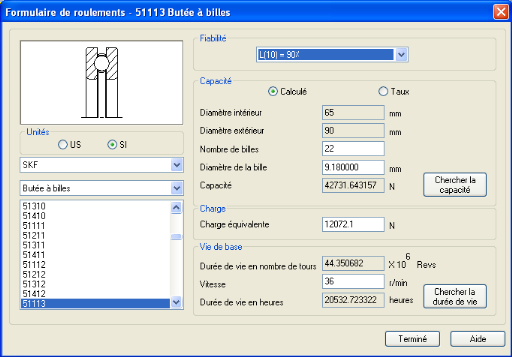

Cliquer sur le bouton Chercher la durée de vie...

pour calculer la durée de vie en nombre de tours ou en heures

Fig.c

Résultat

Durée de vie en nombre de tours =

Durée de vie en heures =

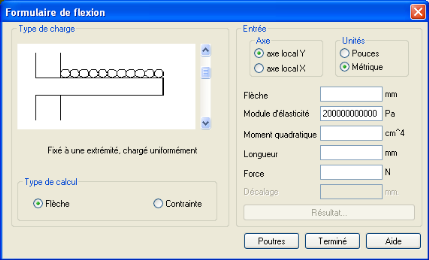

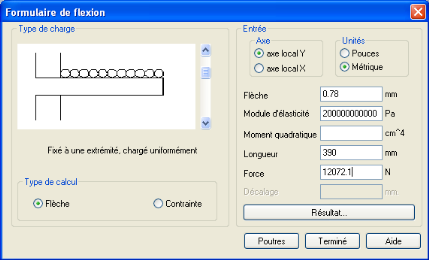

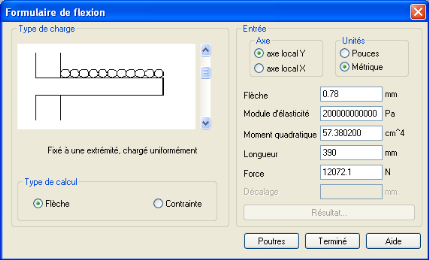

II.6.3. vérification de l'arbre encastré

Dans la barre de menu sélectionner Toolbox puis

cliquer sur Formulaire de flexion...

Fig.d

Remplir les données dans les cases vides.

Fig.e

Cliquer sur le bouton Résultat... pour calculer

le moment quadratique

Fig.f

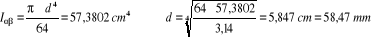

- Calcul du diamètre

On prend

Partie 6 : Calcul et dimensionnement des

éléments du réducteur manuel

Données

D'habitude on donne les paramètres de départ

suivant:

La vitesse d'entrée (Volant) :

La vitesse de sortie (Cuve) :  par

nécessité de fonctionnement par

nécessité de fonctionnement

II.7.1. Schéma cinématique du

réducteur de vitesse

Fig.II.7 Schéma

cinématique.

E

S

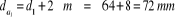

II.7.2. Calcul de denture

La denture choisie pour la conception de réducteur est

sur laquelle va se faire la suite des calculs est la denture droite.

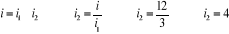

II.7.3. Calcul des rapports de transmission i

Le rapport Total i :

Donc:

On a On a

Pour le premier étage

Pour le deuxième étage

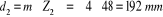

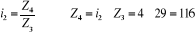

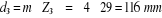

II.7.4. Recherche et calcul des paramètres du

premier étage

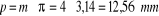

Ø Rapport de transmission

Ø Angle de pression

Ø Le module

Le premier étage

Ø Le pas  : :

Ø Nombre de dent de Roue

On a

Nombre de dent de la roue

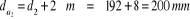

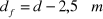

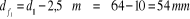

Ø Le diametre primitif

Ø Le diamètre de tête

Ø Le diamètre de pied

Ø La saillie

Ø Le creux

Ø Hauteur de la dent

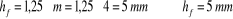

Ø Entraxe

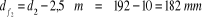

II.7.5. Recherche et calcul des paramètres du

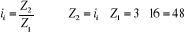

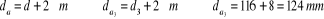

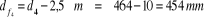

deuxième étage

Ø Rapport de transmission

Ø Angle de pression

Ø Le module

Le premier étage

Ø Le pas

Ø Nombre de dent de Roue

On a

Nombre de dent de la roue

Ø Le diametre primitif

Ø Le diamètre de tête

Ø Le diamètre de pied

Ø La saillie

Ø Le creux

Ø Hauteur de la dent

Ø Entraxe

![]()

![]()

CAO DES ELEMENTS DE LA BETONNIERE [8]

III.1. La conception assistée par ordinateur

(CAO)

Le début des années 90 a été

marqué par une évolution du processus de développement de

produit, l'approche prototype -essai a laissé la place a un nouveau

modèle de développement de produit basé sur la technologie

de conception assistée par ordinateur, afin d'éviter les pertes

de temps et d'argent liées à la construction et a l'essai

prototype.

Les logiciels de CAO regroupent des outils et des programmes

informatiques, qui permettent d'assister l'ingénieur dans la conception

d'un produit, et parmi les logiciels de CAO, on trouve : Inventor, Catia,

SolidWorks, SolidConcept ...etc

III.2. Aperçu sur SolidWorks

SolidWorks est un logiciel de conception mécanique 3D,

il offre des fonctionnalistes très avancées dans le domaine de la

modélisation des pièces, la définition des forme

complexes, la création et la gestion des gros assemblage et la mise en

plan.

Grâce à des modules complémentaires, ce

logiciel peut nous permettre, d'effectuer des calculs d'analyse, ou d'usinage

très avancés et difficiles à réaliser

manuellement.

Parmi ces outils on peut citer :

III.2.1. CosmosWorks

CosmosWorks est un logiciel de calcul de structures

intégré à SolidWorks. Il permet différents

types d'analyse tels que de l'analyse statique (déplacements,

déformations et contraintes), modale (fréquences propres et

déformées modales), thermique (températures, gradients de

température et flux de chaleur), du flambage (charges critiques de

flambage) ou de l'optimisation dimensionnelle.

III.2.2. CosmosMotion

CosmosMotion simule les opérations

mécaniques des assemblages motorisés et les force physiques

générées par ces derniers. Il permet de connaître

des facteurs tels que la consommation d'énergie et les

interférences entre les pièces en mouvement.

III.2.3. CosmosFloworks

CosmosFloworks est un outil original de simulation

d'écoulement fluide développé exclusivement pour les

utilisateurs de SolidWorks. Il fournit des informations sur les conceptions

concernant l'écoulement des fluides, les transferts de chaleur et les

forces appliquées sur les composants immergés.

III.2.4. CamWorks

CAMWORKS est un complément qui s'intègre

complètement à Solidworks.

Il permet la réalisation et la transmission des

programmes de fabrication en Commande Numérique.

Il fonctionne par « RECONNAISSANCE DE

FORMES » grâce à une banque de donnée qu'il est

facile de compléter.

Une banque de donnée « OUTILS » et

« MACHINES », elles aussi personnalisables permettent la

préparation complète de la fabrication.

Un didacticiel permet d'appréhender :

La mise en oeuvre de l'arbre des formes :

La mise en oeuvre de l'arbre d'opérations :

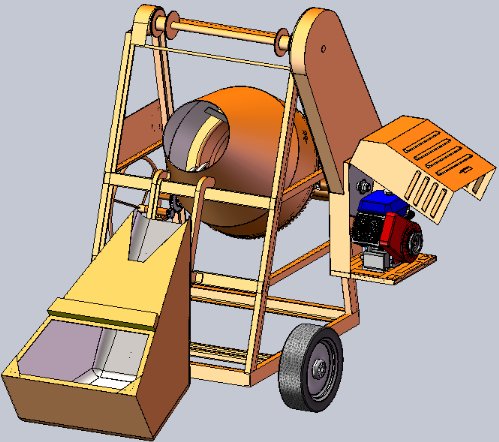

III.3. CAO des éléments de la

bétonnière

Comme il a été mentionné au début

de ce mémoire, nous avons utilisé le logiciel de CAO SolidWorks

pour la conception de tous les éléments de la

bétonnière, calculés au chapitre précédent,

ainsi que leur assemblage et la mise en plan.

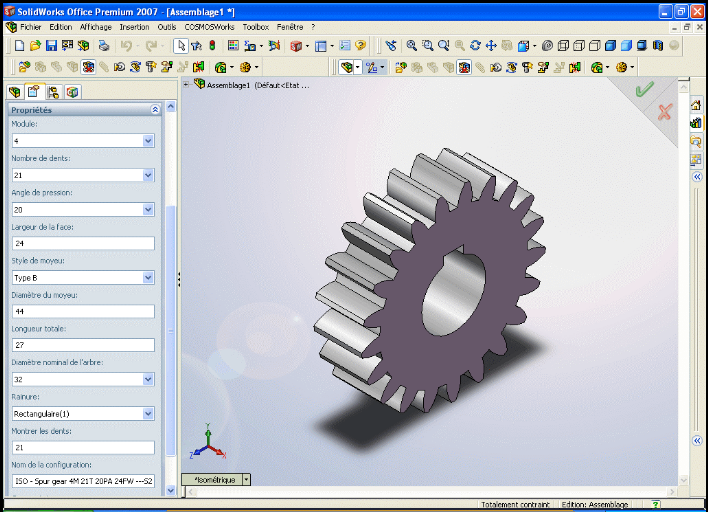

III.3.1. Réalisation d'engrenage

On peut facilement réaliser une roue dentée par

CAO.

En utilisant les valeurs calculées d'une roue, on peut

faire sa conception en utilisant des fonction de génération de

volume tells que : « base/bossage

extrudé » ou bien « enlèvement de

matière ».

Cependant les éléments mécaniques d'usage

fréquents tells que clavettes, roulements, roues dentées ....

sont intégrés au logiciel sous forme de bibliothèque des

pièces.

Il suffit de choisir le type et les dimensions d'une roue

dentée et de l'insérer dans l'assemblage.

Dans ce mémoire, nous avons utilisé la

méthode d'insertion d'éléments de la bibliothèque,

qui correspondant aux valeurs que nous avons déterminées par le

calcul.

Fig.III.1

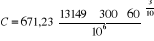

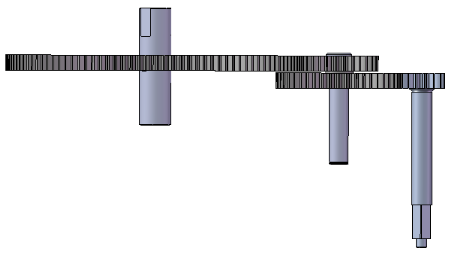

III.3.2. Conception du Réducteur manuel

Dans l'ensemble, la bétonnière contient trois

réducteurs.

Le réducteur manuel permet à l'ouvrier de

manipuler la cuve pour le déchargement de son contenu (le béton

mélangé).

C'est un réducteur à deux étages

à denture droit.

Ce réducteur ne nécessite pas une grande

précision de conception ou de fonctionnement :

E

S

Fig.III.2. Schéma

cinématique.

Les arbre du réducteur ont été

conçus par les fonctions habituelles (bossage, révolution,.....),

les roues ont été choisies dans la bibliothèque.

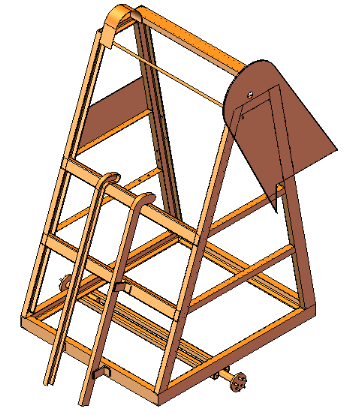

III.3.3. Conception du châssis

|

Le châssis est obtenu par assemblage soudé de

plusieurs poutres en U

Le logiciel dispose d'une bibliothèque, de

profilés qu'on peut choisir et dimensionner.

|

Fig.III.3

|

Methode :

1. Ouvrir la Bibliothèque de conception . .

2. Développer Toolbox, ISO, pièces de

structure.

3. faire glisser la poutre en U dans la zone graphique de

l'assemblage

4. définir les paramètres du composant

sélectionné.

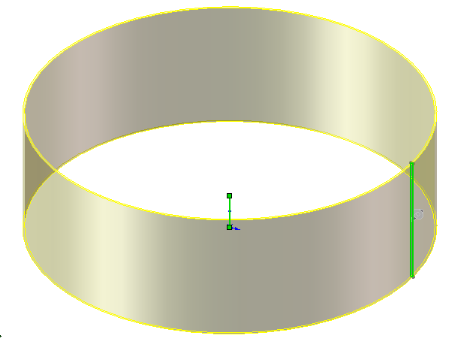

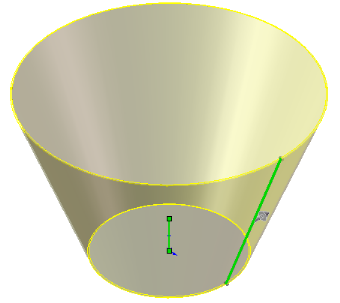

III.3.4. Conception de La cuve

La cuve est conçue comme suit:

Les parties (1) et (2) sont en tôle de 5mm

d'épaisseur, assemblées par soudage.

La couronne (3) est fixée par vis sur la partie

cylindrique (2).

La base de la cuve (4) est réalisée par moulage

au sable.

Fig.III.4

CAO : les éléments (1) (2) et (4) sont

obtenu par la fonction révolution

1- Base de la cuve 2- Cylindre

4- Cône

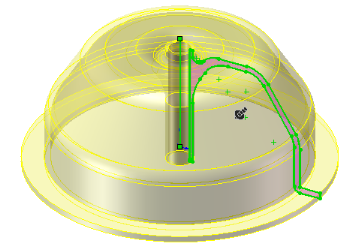

III.3.5. Le moteur de la

bétonnière

Fig.III.5

Le moteur utilisé est un moteur a combustion interne

à un seul piston, il développe une puissance de 7,5Kw, et un

nombre de tour 1500tr/min.

Sur le plan de la CAO, nous avons découvert qu'un

travail de conception d'un tel moteur à été

effectué en 2007 par des étudiants de notre département

(mémoire de fin d'étude). [10]

Nous avons monté ce moteur sur notre

bétonnière

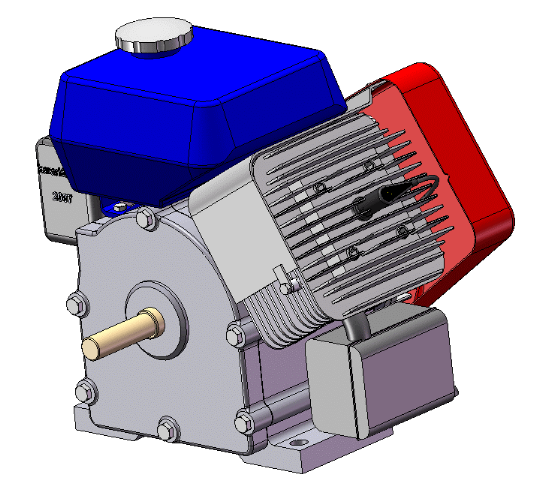

III.4. Utilisation de COSMOSWorks [9]

Dans ce chapitre nous allons utiliser COSMOSWorks

(§ III.2.1.) pour analyser l'arbre conique.

COSMOSWorks visualise clairement le comportement de la

conception dans des conditions réelles, COSMOSWorks utilisé

pour :

Ø identifier les zone de conceptions susceptibles de

présenter des défauts.

Ø apprécier la réduction des coûts

et des masses engendrés par la suppression des matières

inutiles.

Ø Comparer les différents scénarios en

appliquant des chargements et déplacements imposés : forces

et pressions, couple, chargements des palier et déplacements

imposées fixes ou directionnels.

COSMOSWorks inclut également d'autre fonctions, telles

que l'optimisation des conceptions, la simulation des tests de chute, et des

études thermiques, fréquentielles, de flambage et de fatigue.

Dans ce mémoire nous avons utilisé la

méthode d'étude statique qui calcule les déplacements, les

forces de réaction, les déformations, les contraintes et la

distribution des coefficients de sécurité

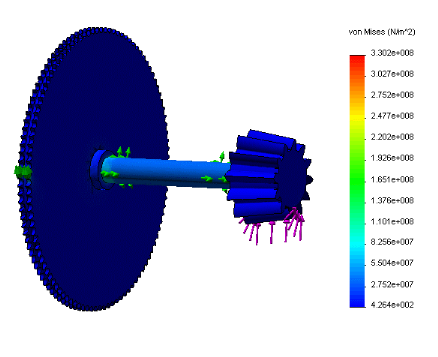

III.5. Affichage des résultats de

l'analyse

Ø Les contraintes

Fig.III.6. les contraints

|

Nom

|

Type

|

Min

|

Max

|

|

Contraintes 1

|

VON : contrainte de vonMises

|

426.42N/m^2

Noeud : 57978

|

3.30245e+008N/m^2

Noeud : 95215

|

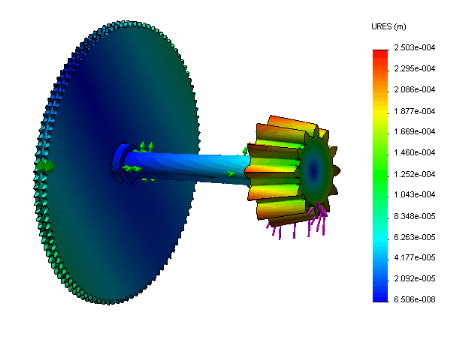

Ø Déplacements

Fig.III.7. les déplacements

|

Nom

|

Type

|

Min

|

Max

|

|

Déplacements1

|

URSES: Déplacement résultant

|

426.42 N/m^2

Noeud: 57978

|

0.000250305 m

Noeud: 2660

|

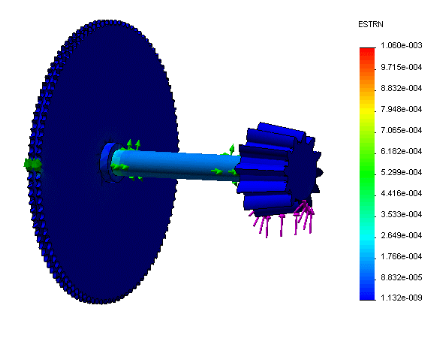

Ø Les déformations

Fig.III.8. les déformations

|

Nom

|

Type

|

Min

|

Max

|

|

Déformations1

|

ESTRN: Déformation équivalente

|

1.13247e-009

Elément: 48075

|

0.00105979 m

Elément: 58377

|

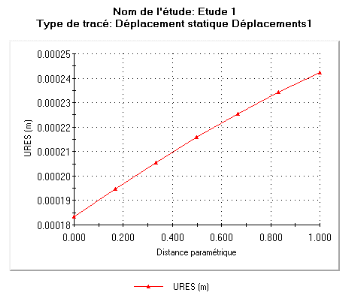

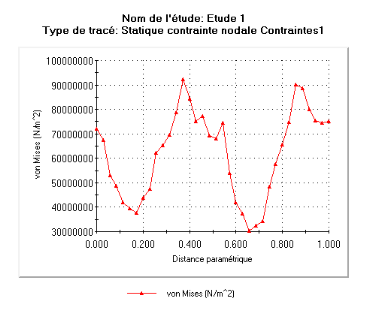

III.6. Diagrammes de tracés de résultats

sondés

Ø Diagramme de

déplacement

Fig.III.9

La Figure (III.9) présente la variation des noeuds de la

dent.

En se déplaçant du pied vers la tête, on

enregistre une dégradation du déplacement.

Ø Diagramme de contrainte

Fig.III.10

La figure (III.10) représente la variation de contrainte

au niveau du palier.

Ø Les déformations dans l'ensemble du

réducteur (ESTRN)

La figure III.8. montre que les déformations se

situent au niveau des paliers.

![]()

![]()

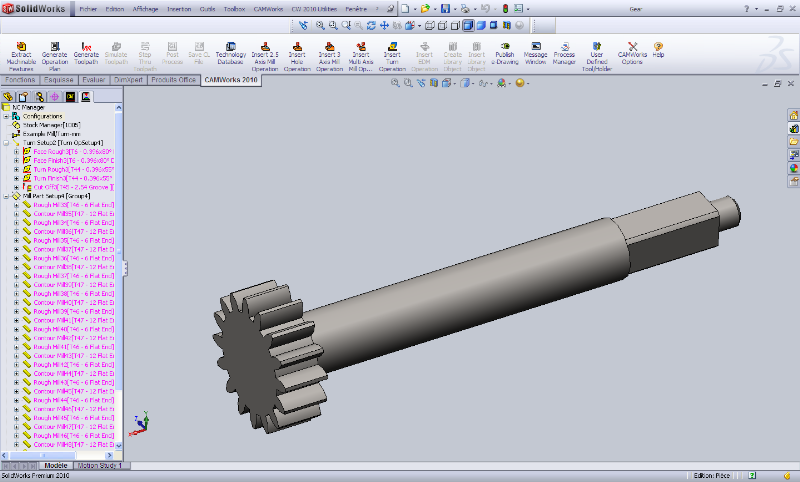

FAO DE L'ARBRE DU REDUCTEUR [8]

IV.1. La fabrication assistée par ordinateur

(FAO)

La fabrication assistée par ordinateur (FAO) s'impose

de plus en plus dans le milieu industriel. Le principe est la

génération d'un code par un logiciel, utilisé par une

machine à commande numérique (MOCN) pour exécuter les

opérations de fabrication.

Nous consacrons ce chapitre à CAMWorks. C'est un

complément de SolidWorks qui nous permet de générer un

programme ISO, à l'aide d'un post-processeur .

Il nous permet aussi de simuler la fabrication sur MOCN d'une

pièce conçu par SolidWorks au préalable.

C'est la première fois que ce logiciel est

utilisé au niveau de notre département.

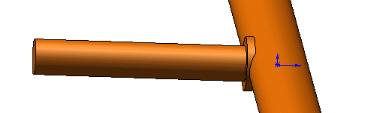

Nous utiliserons CAMWorks pour la simulation de l'usinage de

l'arbre d'entrée du réducteur manuel.

Nous avons choisi cette pièce parce qu'elle contient

plusieurs formes intéressantes sur le plan de FAO : engrenage,

forme cylindrique, forme carrée

IV.2. Étape mise en oeuvre du logiciel

Une pièce est un solide qui a été

créé avec SolidWorks ou importée dans SolidWorks depuis

un autre système CAO via un fichier IGES, Parasolid, SAT, etc.

IV.2.1. Choisir le mode de travail

CAMWorks est un complément qui s'intègre dans

SolidWorks et travaille dans son l'environnement.

L'utilisation de CAMWorks se fait en mode pièce

(élément modélisé : pièce) et en mode

assemblage (éléments modélisés : pièce,

élément de mise en position, élément de maintien en

position).

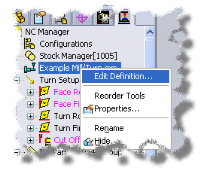

IV.2.2. Définir la machine et directeur de CN

La définition de la machine spécifie le type

d'usinage qui doit être réalisé pour le modèle (par

ex. fraisage ou tournage) et le contrôleur associé de la

machine-outil (post-processeur) pour la création appropriée du

programme CN

|

Cliquer avec le bouton droit de la souris sur Mill machine

- mm dans l'arbre des formes CAMWorks et sélectionner Edit

Definition... dans le menu contextuel.

|

Fig.IV.1

|

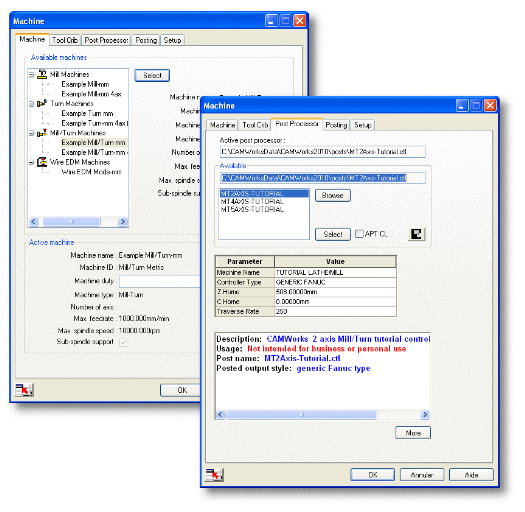

L'onglet Machine de la boîte de dialogue

Machine permet de sélectionner la machine-outil à utiliser pour

usiner une pièce. La liste qui apparaît dépend des machines

qui ont été établies dans TechDB ( banque de donnée

).

|

Cliquer sur l'onglet Post-Processor. L'onglet

Contrôleur vous permet de sélectionner le post-processeur dans une

liste de contrôleurs disponibles. La liste qui s'affiche dépend

des post-processeurs installés dans votre système.

|

Fig.IV.2

|

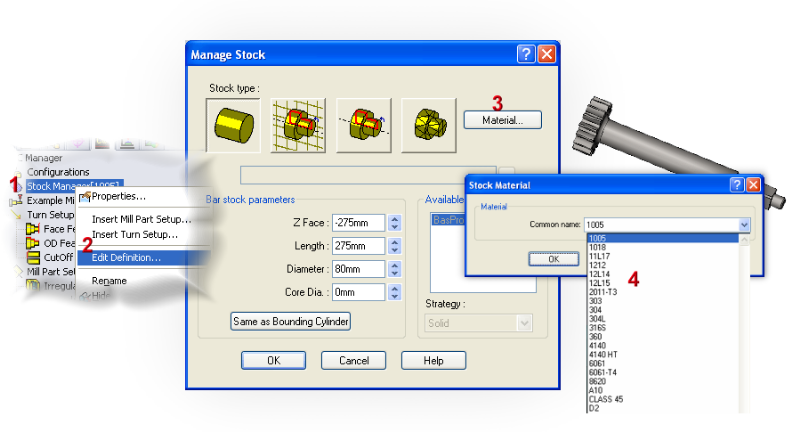

IV.2.3. Définir le brut

Le brut est défini par deux attributs:

· Dimension et forme

Le brut par défaut est le plus petit rectangle

(boîte englobante) dans lequel la pièce peut s'encastrer. En

règle générale, on n'utilise pas la dimension du stock et

on doit changer la définition du brut en décalant la boîte

englobante ou en étirant une esquisse.

· Type de matière

Des modifications peuvent être apportées au brut

à n'importe quel moment ; cependant, pour définir un brut

différent après avoir défini les formes usinables, on doit

sélectionner Reconstruire pour que CAMWorks actualise ces

informations pour faire référence aux formes du brut.

Fig.IV.3

1. Cliquer avec le bouton droit de la souris sur Stock

Manager.

2. Sélectionner Edit Definition ... dans le

menu contextuel.

3. Cliquer sur le bouton Material...

. La boîte de dialogue s'affiche.

4. Sélectionner un type de matière

dans la liste déroulant.

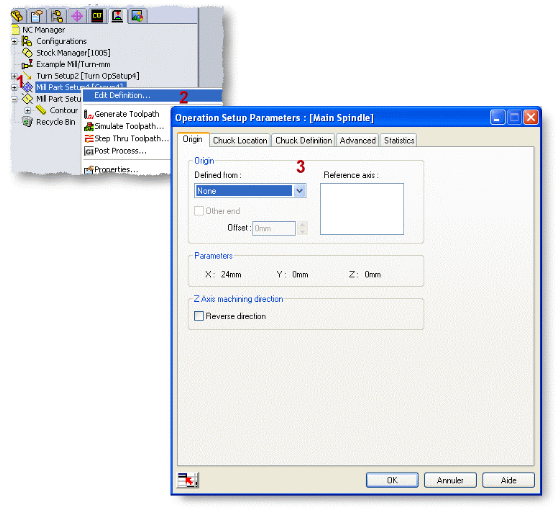

IV.2.4. Définir les origines

La boîte de dialogue Operation Setup

Paramètres s'affiche lorsque on clique avec le

bouton droit de la souris sur Turn Setup dans l'arbre

d'opération et on sélectionne Edit Definition... dans le

menu contextuel.

Fig.IV.4

- Système de coordonnées de

fixation

En mode Assemblage, cette option permet de définir le

système de coordonnées de fixation. Ceci concerne la position de

l'origine programme. Bien que la sortie de code G puisse être

basée sur ce point, elle est censée être utilisée

comme point de référence. La définition de la position va

au-delà de la définition de l'emplacement. Elle permet

également de définir les directions X, Y et Z positives à

utiliser pour tous les mouvements de la machine.

Le système de coordonnées de fixation est

défini à partir d'une entité de système de

coordonnées SolidWorks.

IV.2.5. Définir les formes usinables «

entités d'usinage »

L'usinage ne peut être effectué que pour des

formes usinables. CAMWorks fournit trois méthodes pour définir

des formes usinables pour le fraisage 2D et 3D.

1. Reconnaissance Automatique de Formes (RAF)

|

reconnaissance automatique de formes analyse la

forme de la pièce et essaie de définir les formes usinables les

plus communes telles que les poches, les trous, les centrages/chanfreins et les

bossages. La commande Extraire formes usinables lance la RAF. Selon la

complexité de la pièce, la RAF peut permettre d'économiser

beaucoup de temps dans la définition des formes prismatiques 2D.

|

Fig.IV.5

|

2. Formes 2D et 2,5D créées interactivement

La RAF ne peut reconnaître chaque forme sur des

pièces complexes et ne reconnaît pas certains types de formes.

Pour usiner ces zones, vous devez définir des formes de façon

interactive en utilisant la commande Insérer forme 2,5D.

3. Formes 3D créées interactivement

Si vous avez CAMWorks pour fraisage 3D, vous définissez

des formes 3D de façon interactive selon les faces spécifiques

à usiner et les faces à éviter

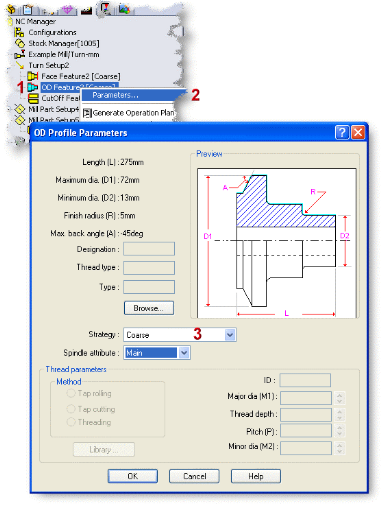

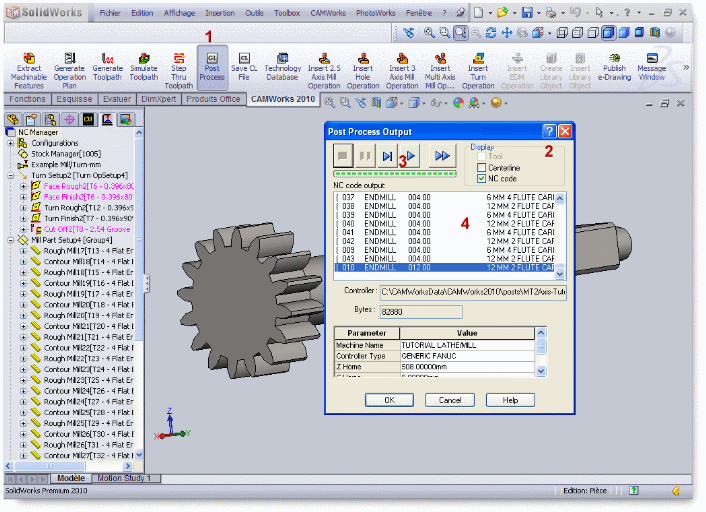

IV.2.6. Définir, générer les

opérations.

Une opération est définie comme un type de cycle

d'usinage tel que l'ébauche. Après avoir créé les

formes d'usinage, les opérations peuvent être

générées pour usiner les formes de la pièce.

Comprendre les opérations

La Base de données technologique (TechDB)

définit quelles opérations sont nécessaires pour chaque

forme d'usinage et les paramètres pour chaque opération.

Dès que l'opération est définie, les parcours d'outil

peuvent être générés pour usiner la forme. Les

méthodes pour éliminer le matériel s'appellent cycles de

coupe. Lorsque ces cycles de coupe sont lancés, l'opération

contient l'information d'usinage nécessaire pour générer

les parcours d'outil pour couper la pièce.

Commande Generate Operation plan

Pour augmenter la productivité, CAMWorks fournit une

méthode automatique pour générer des opérations

ainsi qu'une méthode manuelle pour insérer des opérations.

La commande Générer plan d'opération est utilisée

pour générer automatiquement un plan d'opération pour

usiner chaque forme usinable.

Fig.IV.6

IV.2.7. Choix des outils et des paramètres de

coupe

Les opérations générées par la

commande Generate Operation plan sont basées sur des

informations enregistrées dans la Base de données technologique.

Les paramètres pour chaque opération affectent la création

du parcours d'outil et la sortie du code CN. Ces paramètres incluent le

contrôle pour le diamètre de l'outil, les directions de coupe, les

valeurs avance/vitesse, etc. Comme avec la plupart des fonctions CAMWorks, les

paramètres sont établis automatiquement. Toutefois, ces

paramètres sont prévus comme point de départ et ces

configurations peuvent être modifiées.

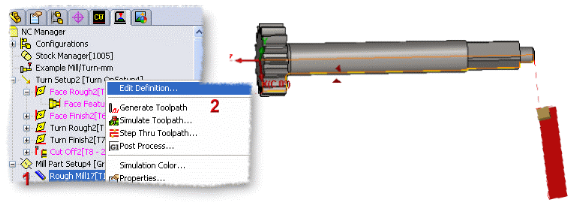

Pour éditer les paramètres d'opération

avant la création du parcours d'outil, utiliser la commande Edit

Definition... dans le menu contextuel Opération.

Pour changer les paramètres d'usinage pour une

opération 2D ou 3D :

1. Cliquer sur une opération dans l'arbre

d'opération.

2. Sélectionner Edit Definition...

Fig.IV.7

La boîte de dialogue Operation

Paramètres contient les zones qui regroupent les paramètres

pouvant être changés avant de générer les parcours

d'outil et d'exécuter le processus

3. Changer les paramètres

Fig.IV.8

L'onglet Roughing de la boîte

de dialogue Operation Paramètres contient les paramètres

qui influencent le mode de finition de la pièce

L'onglet Tool de la boîte de dialogue

Operation Paramètres contient plusieurs pages d'informations

sur l'usinage :

Outil de calibrage, Outil de centrage, Outil de

rayonnée concave, Outil de centrage/chanfreinage, Outil de queue

d'aronde, Outil de perçage, Outil rainure en T, Outil de fraisage, Outil

de fraisage défini par l'utilisateur Alésoir, Taraud, Outil de

filetage par fraisage Porte-fraise, Tourelle

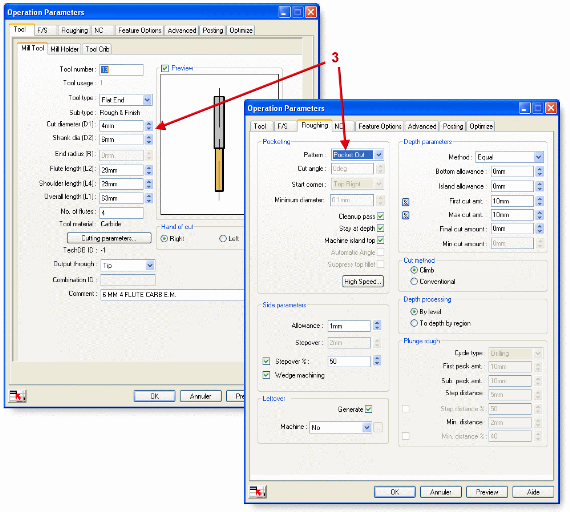

IV.2.8. Générer le parcours d'outil «

Simulation »

La commande Toolpath Simulation

fournit une représentation graphique de la matière

éliminée pour les opérations de vérification

d'usinage. En démarrant ces aides de simulation, la confirmation des

parcours d'outil créés est faite.

4. Cliquer sur l'icône Simulate

Toolpath

La boite de dialogue apparaît

5. Cliquer sur l'icône Run

Fig.IV.9

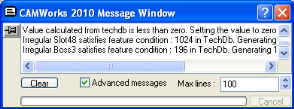

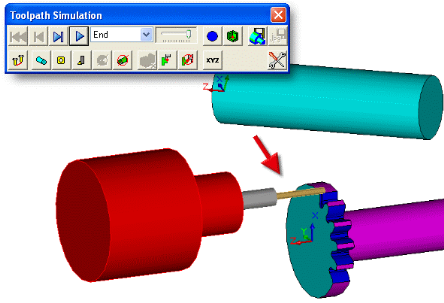

IV.2.9. Générer le programme ISO

Le post-traitement est la démarche finale pour

générer le fichier de programme CN. Cette démarche

convertit des parcours d'outil généralisés et les

informations relatives aux opérations en code ISO de machine pour un

directeur de commande spécifique de machine-outil. Le système

crée un code ISO pour chaque parcours d'outil dans la pièce pour

que l'opération du parcours d'outil apparaisse dans l'arbre

d'opération CAMWorks.

1. Cliquer sur l'icône Post Process Output

2. La boite de dialogue apparaît

3. Cliquer sur l'icône Run

4. Le programme ISO apparaît

Fig.IV.10

Le CD joint à ce mémoire contient le programme

ISO qui correspond à l'usinage de l'arbre avec pignon. (voir fichier :

programme ISO.txt).

L'utilisation de CAMWorks pour cette pièce a

été à titre de démonstration.

Notre objectif à été d'explique

l'utilisation de ce logiciel pour générer le code ISO sur une

pièce assez compliquée

CONCLUSION GENERALE

Le développement économique de notre pays est

à l'origine de la naissance de nouvelles usines d'engins de chantiers.

On signale le besoin de ces unités de production en matière de

savoir-faire national dans le domaine de la conception mécanique.

Notre sujet a été proposé dans le but de

réaliser une étude d'une bétonnière qui pourrait

être produite au niveau local.

Notre travail a été de faire (sur PC) la

conception, l'analyse et la fabrication de quelques éléments de

cet engin.

Le calcul des pièces a été fait par la

méthode classique. Les résultats ont été introduits

dans le logiciel de CAO (solidworks).

L'analyse et la vérification des contraintes dans les

pièces ont donné des valeurs très proches de celles

calculés par la méthode manuelle classique.

La fabrication assistée par ordinateur (FAO),

introduite pour la première fois au niveau de notre département,

a été utilisée, beaucoup plus, à titre de

présentation.

L'étude complète d'une telle machine

dépasse le cadre d'un mémoire de fin d'études. Nous

espérons que d'autres étudiants continueront dans ce domaine pour

arriver à généraliser l'utilisation de ces nouveaux outils

dans le domaine de la construction mécanique.

ANNEXES

Tableau 1

Facteur de service [1]

|

Type de machine

entraînée

|

Type de moteur

|

|

Moteur à combustion interne avec transmission

hydraulique

|

Moteur électrique ou turbine

|

Moteur à combustion interne avec transmission

mécanique

|

|

Agitateur (produit liquide)

|

1,0

|

1,0

|

1,2

|

|

|

|

|

|

Broyeurs et concasseurs

|

1,4

|

1,5

|

1,7

|

|

|

|

|

|

Compresseurs

|

|

|

|

|

- Centrifuges

|

1,2

|

1,3

|

1,4

|

|

- à pistons

|

|

|

|

|

3 cylindres et plus

|

1,2

|

1,3

|

1,4

|

|

1 ou 2 cylindres

|

1,4

|

1,5

|

1,7

|

|

|

|

|

|

Convoyeurs et élévateurs

|

|

|

|

|

- Charge ou alimentation uniforme

|

1,0

|

1,0

|

1,2

|

|

- Charge ou alimentation non uniforme

|

1,2

|

1,3

|

1,4

|

|

|

|

|

|

Cribles

|

1,2

|

1,3

|

1,4

|

|

|

|

|

|

Génératrices

|

1,0

|

1,0

|

1,2

|

|

|

|

|

|

Grues

|

1,2

|

1,3

|

1,4

|

|

|

|

|

|

Machinerie générale

|

|

|

|

|

- Charge uniforme

|

1,0

|

1,0

|

1,2

|

|

- Charge modérée ou avec chocs

modérées

|

1,2

|

1,3

|

1,4

|

|

- Chocs sévères, renversement de la charge,

conditions difficiles

|

1,4

|

1,5

|

1,4

|

|

|

|

|

|

Pompes

|

|

|

|

|

- Centrifuges

|

1,0

|

1,0

|

1,2

|

|

- à pistons 3 cylindres ou plus

|

1,2

|

1,3

|

1,4

|

|

|

|

|

|

Ventilateurs

|

1,0

|

1,0

|

1,2

|

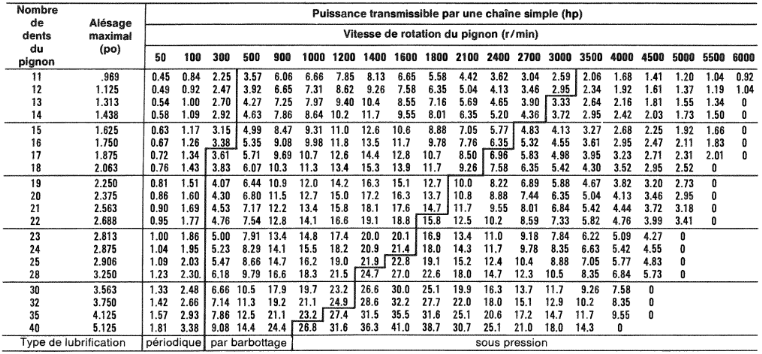

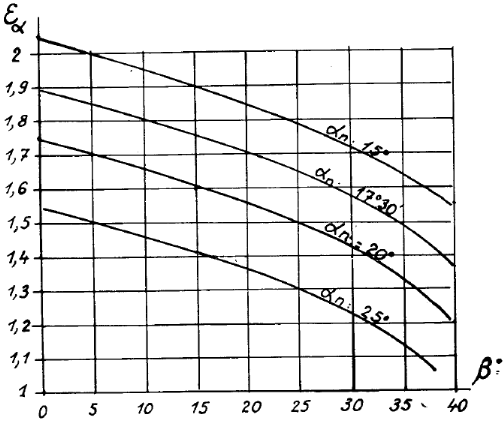

Tableau 2

Chaînes n° 50 (pas = 0,625 po, pas = 25,7 mm) [1]

Tableau3

Chaînes n° 40 (pas = 1,500 po = 25,7 mm) [1]

Tableau 4

Facteur de nombre de rangs de maillage K2 [1]

|

Nombre de range

|

K2

|

|

1

2

3

4

5

6

= 7

|

1

1,7

2,5

3,3

4,1

5

Consulter le fabricant

|

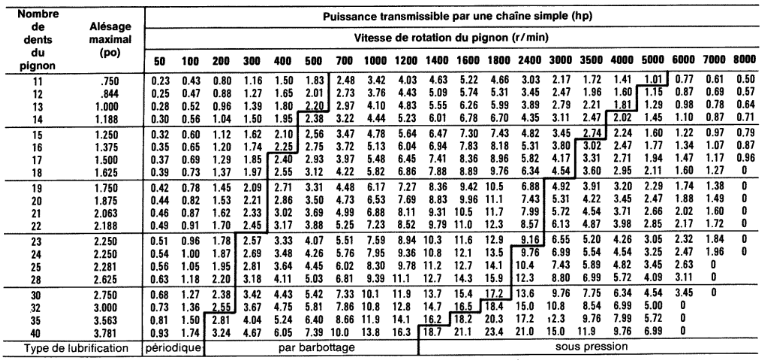

Tableau5

Caractéristiques des chaînes à rouleaux

[1]

|

Identification

|

Pas

|

Surface nominale de contact*

Ar(mm2)

|

Masse linéique

|

|

40

50

60

80

100

120

140

160

200

|

12,70

15,875

19,05

25,40

31,75

38,10

44,45

50,80

63,50

|

44

69

105

178

260

392

470

643

1086

|

0,60

1,00

1,50

2,56

3,84

5,56

7,44

10,44

16,70

|

* Pour les chaînes à maillage double, multiplier

ces valeurs par deux; pour les chaînes à maillage triple

multiplier ces valeurs par trois etc.

Tableau 6

Coefficient de résistance de la dent [2]

|

Matériaux

|

Valeurs admissibles en daN/mm2

|

|

óf1

|

c

|

|

Fonte grise FT 20

|

3 à 4,5

|

0,2 à 0,35

|

|

Acier moulé Ac clé 50

|

6 à 9

|

0,4 à 0,7

|

|

Acier Ac 50

|

9 à 12

|

0,7 à 0,9

|

|

Bronze

|

4 à 8

|

0,3 à 0,9

|

|

Bois dur

|

1 à 2

|

0,1 à 0,15

|

|

|

|

|

Polyamide ( Nylon 6,6 )

|

|

|

Vitesse circonf. en m/s :

|

0,5

|

1

|

2

|

4

|

6

|

8

|

10

|

12

|

|

Coefficient c daN/mm2 :

|

0,2

|

0,16

|

0,13

|

0,10

|

0,09

|

0,08

|

0,078

|

0,075

|

Tableau 7

Facteur de vitesse (kV) [11]

|

Qualité ISO

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

A

|

|

12

|

6

|

3

|

|

kv

|

1

|

|

Tableau 8

Facteur de portée (km) [3]

|

Application

|

Aucun organe en porte-à-faux

|

Un organe en porte-à-faux

|

Les deux organes en porte-à-faux

|

|

Mécanique générale

|

0,9 à 1

|

0,8 à 0,9

|

0,7 à 0,8

|

|

Automobile

|

0,9 à 1

|

0,8 à 0,9

|

-

|

|

Aviation

|

0,8 à 1

|

0,7 à 0,9

|

0,65 à 0,8

|

Tableau 9

Facteur de service ( kA ) [11]

|

Organe

moteur

|

Organe récepteur

|

|

Fonctionnement pratiquement

sans chocs

|

Fonctionnement avec chocs modérés

|

Fonctionnement avec chocs importants

|

|

12 h/jour

|

24 h/jour

|

12 h/jour

|

24 h/jour

|

12 h/jour

|

24 h/jour

|

|

Moteurs électriques et turbines

|

1

|

0,95

|

0,8

|

0,7

|

0,67

|

0,57

|

|

Moteurs à combustion interne à un seul piston

|

0,67

|

0,57

|

0,57

|

0,45

|

0,45

|

0,35

|

|

Moteurs à combustion interne à pistons multiples

|

0,8

|

0,7

|

0,67

|

0,57

|

0,57

|

0,45

|

Tableau 10

Aciers Fins, non allies, de classe CC et XC

|

Nuance

|

Etat

|

R

daN/mm2

|

Re

|

A%

|

KCU

|

Propriétés

|

Emplois

|

|

CC 10

|

R: 900-925

|

34 - 44

|

21,5

|

30

|

-

|

Acier extra doux de cémentation; très

malléable, soudable; magnétique

|

Tôles, tubes, rivets, pièces forgées,

matricées, pliées, embouties

|

|

TE: 900°

Ru: 200°

|

54 - 103

|

34,5

|

11

|

10

|

|

CC 20

|

R: 880-910

|

41 - 53

|

27,5

|

26

|

-

|

Acier doux de cémentation; malléable; soudable.

|

Pièces forgées et matricées: arbres,

boulons, clavettes, etc.

|

|

TE: 880

Ru: 550

|

54 - 78

|

35,5

|

17

|

7

|

|

CC 35

|

R:850-880

|

55 - 67

|

31,5

|

20

|

-

|

Acier de traitement dans la masse; trempe à l'eau

|

Pièces traitées: cames, engrenages, axes, arbres,

etc. bielles, vilebrequins, organes d'embrayage, et d'accouplement, boulons,

clavettes, etc.

|

|

TE:850

Ru:550

|

74 - 96

|

56

|

12

|

4

|

|

CC 45

|

R:840-870

|

62 - 74

|

34,5

|

17

|

-

|

Acier de traitement dans la masse; trempe à l'eau et

à l'huile pour faible section

|

|

TE:830

Ru:550

|

86 - 106

|

68,5

|

9

|

2

|

|

XC 10

|

R:900-925

|

34 - 42

|

21,5

|

31

|

-

|

Aciers extra-doux de cémentation; très

malléables, soudables, magnétiques

|

Pièces de petite et moyenne section, à faible

contrainte, résistantes à l'usure: axes, cames, pignons, etc.

|

|

TE:900

Ru:200

|

54 - 83

|

34,5

|

16

|

12

|

|

XC 12

|

R:900-925

|

37 - 45

|

23,5

|

29

|

-

|

|

TE:900

Ru:200

|

73 - 113

|

49,5

|

11

|

6

|

|

XC 18

|

R:875-900

|

41 - 49

|

25,5

|

28

|

-

|

Acier doux de cémentation; variété XC18S

soudable; malléable

|

Pièces cémentées, travaillant sans chocs:

arbres à cames, pignons, axes, boulons, clavettes, etc.

|

|

TE:880

Ru:200

|

88 - 127

|

63,5

|

8

|

4

|

|

XC 25

|

R:860-885

|

47 - 56

|

28,5

|

26

|

-

|

Trempe à l'eau à faible pénétration

et trempe superficielle. Recuit, apte au travail à froid.

|

Pièces traitées de petite et moyenne dimensions

avec contrainte moyenne: arbres, leviers, bielles, crémaillère,

boulons, etc.

|

|

TE:850

Ru:550

|

61 - 78

|

44

|

17

|

8

|

|

XC 32

|

R:850-875

|

55 - 64

|

31,5

|

23

|

-

|

|

TE:850

Ru:550

|

74 - 89

|

56

|

14

|

7

|

|

XC 38

|

R:850-875

|

58 - 67

|

33,5

|

21

|

-

|

|

TE:850

Ru:550

|

80 - 95

|

61,5

|

12

|

5

|

|

XC 42

|

R:840-870

|

63 -71

|

35,5

|

19

|

-

|

Acier pour trempe à l'eau, et trempe à l'huile

à faible section; trempe superficielle

|

Mêmes emplois que XC32 et XC38 avec caractéristiques

plus élevées

|

|

TE:830

Ru:550

|

86 - 101

|

68,5

|

11

|

4

|

|

XC 48

|

R:840-870

|

67 - 76

|

37

|

17

|

-

|

Trempe à l'huile en faibles section; trempe

superficielle.

|

Pièces d'usure pouvant subir des chocs

modérés: ressorts peu chargés, cames, engrenages,

pivots...

|

|

TE:830

Ru:550

|

83 - 98

|

66,5

|

10

|

3

|

|

XC 55

|

R:830-855

|

73 - 88

|

43

|

15

|

-

|

Trempe à l'huile en faibles et moyennes sections

|

|

TH:830

Ru:550

|

93 - 113

|

70,5

|

8

|

-

|

|

XC 65

XC 70

XC 80

|

Caractéristiques mécaniques non

imposées

|

Acier pour trempe à l'huile avec faible

pénétration de trempe. Grande résistance et grande

dureté.

|

Corde à piano pour ressorts, câbles, pivots,

engrenages, matrices, poinçons, lames de cisailles, outils de forge,

scies à bois, etc.

|

( R: recuit - Ru: revenu - TE: trempe à l'eau -

TH: trempe à l'huile)

Tableau 11

Dimensions et tolérances de clavettes [6]

|

d

arbre

|

Section clavette

|

a

|

J

nom tol.

|

K

nom tol

|

K1

nom tol

|

|

de 6

Jusqu'à8

|

2×2

|

2

|

d - 1,2

|

0

-100

|

d + 1

|

+100

0

|

d + 0,5

|

+100

0

|

|

Au-delà 8

Jusqu'à10

|

3×3

|

3

|

d - 1,2

|

0

-100

|

d + 1,4

|

0

+100

|

d + 0,9

|

+100

0

|

|

Au-delà 10

Jusqu'à12

|

4×4

|

4

|

d - 1,8

|

0

-100

|

d + 1,8

|

+100

0

|

d + 1,2

|

+100

0

|

|

Au-delà 12

Jusqu'à17

|

5×5

|

5

|

d - 2,5

|

0

-100

|

d + 2,3

|

+100

0

|

d + 1,7

|

+100

0

|

|

Au-delà 17

Jusqu'à22

|

6×6

|

6

|

d - 3

|

0

-100

|

d + 2,8

|

+100

0

|

d + 2,2

|

+100

0

|

|

Au-delà 22

Jusqu'à30

|

8×7

|

8

|

d - 4

|

0

-200

|

d + 3,3

|

+200

0

|

d + 2,4

|

+200

0

|

|

Au-delà 30

Jusqu'à38

|

10 × 8

|

10

|

d - 5

|

0

-200

|

d + 3,3

|

+200

0

|

d + 2,4

|

+200

0

|

|

Au-delà 38

Jusqu'à 44

|

12 × 8

|

12

|

d - 5

|

0

-200

|

d + 3,3

|

+200

0

|

d + 2,4

|

+200

0

|

|

Au-delà 44

Jusqu'à 50

|

14 × 9

|

14

|

d - 5,5

|

0

-200

|

d + 3,8

|

+200

0

|

d + 2,9

|

+200

0

|

|

Au-delà 50

Jusqu'à 58

|

16 × 10

|

16

|

d - 6

|

0

-200

|

d + 4,3

|

+200

0

|

d + 3,4

|

+200

0

|

|

Au-delà 58

Jusqu'à 65

|

18 × 11

|

18

|

d - 7

|

0

-200

|

d + 4,4

|

+200

0

|

d + 3,4

|

+200

0

|

|

Au-delà 65

Jusqu'à 75

|

20 × 12

|

20

|

d - 7,5

|

0

-200

|

d + 4,9

|

+200

0

|

d + 3,9

|

+200

0

|

|

Au-delà 75

Jusqu'à 85

|

22 × 14

|

22

|

d - 9

|

0

-200

|

d + 5,4

|

+200

0

|

d + 4,4

|

+200

0

|

|

Au-delà 85

Jusqu'à 95

|

25 × 14

|

25

|

d - 9

|

0

-200

|

d + 5,4

|

+200

0

|

d + 4,4

|

+200

0

|

|

Au-delà 95

Jusqu'à110

|

28 × 16

|

28

|

d - 10

|

0

-200

|

d + 6,4

|

+200

0

|

d + 5,4

|

+200

0

|

|

Au-delà110

Jusqu'à130

|

32 × 18

|

32

|

d - 11

|

0

-200

|

d + 7,4

|

+200

0

|

d + 6,4

|

+200

0

|

|

Au-delà130

Jusqu'à150

|

36 × 20

|

36

|

d - 12

|

0

-300

|

d + 8,4

|

+300

0

|

d + 7,1

|

+300

0

|

|

Au-delà150

Jusqu'à170

|

40 × 22

|

40

|

d - 13

|

0

-300

|

d + 9,4

|

+300

0

|

d + 8,1

|

+300

0

|

|

Au-delà170

Jusqu'à200

|

45 × 25

|

45

|

d - 15

|

0

-300

|

d + 10,4

|

+300

0

|

d + 9,1

|

+300

0

|

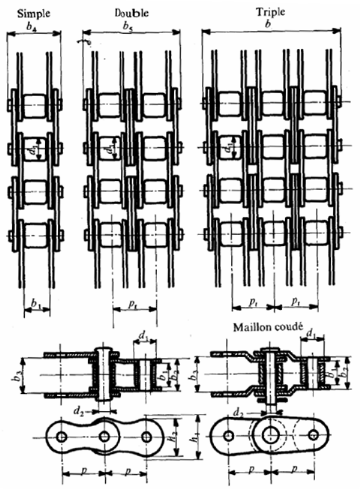

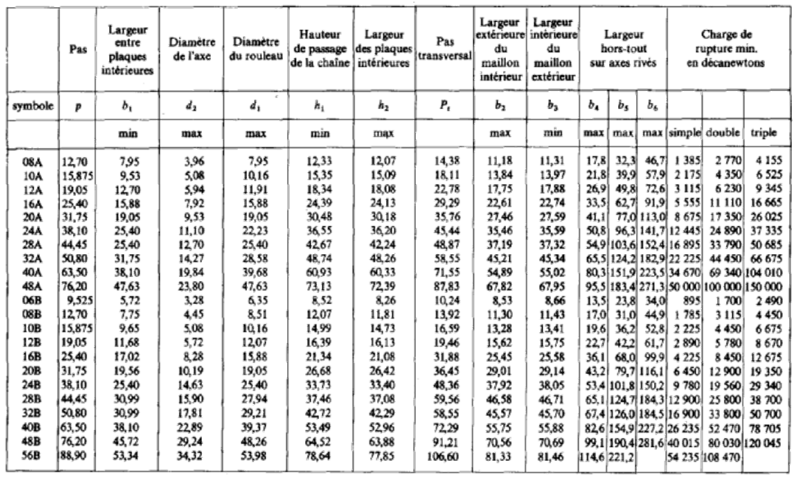

Tableau 12

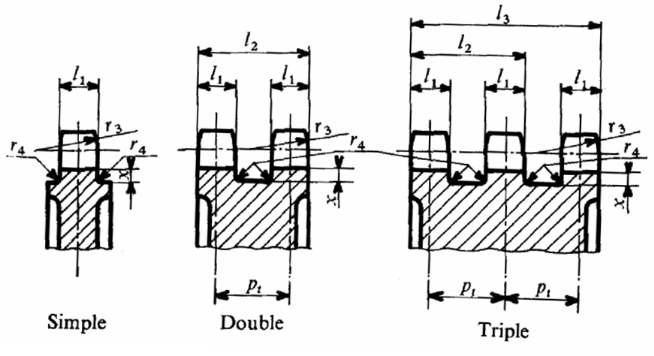

Dimensionnement des chaînes à rouleaux [6]

Tableau 13

Dimensionnement des roues dentées pour les chaînes

[6]

Figure 1

Abaque utilisé pour choisir les chaînes à

rouleaux [1]