Conclusion

L'étude thermodynamique nous a permis de créer un

modèle relationnel pouvant régir le fonctionnement de

l'aérocondenseur.

Dans la suite du projet, nous allons nous baser sur ce

modèle pour préparer les diagrammes et séquences de

fonctionnement de l'équipement et élaborer le système

d'automatisme.

Chapitre III

SYSTEME DE CONTROLE,

COMMANDE ET SUPERVISION

Introduction

Après la description du fonctionnement de

l'équipement, nous allons procéder à son automatisation,

le système que nous allons installer démarrera avec la mise en

service de l'unité.

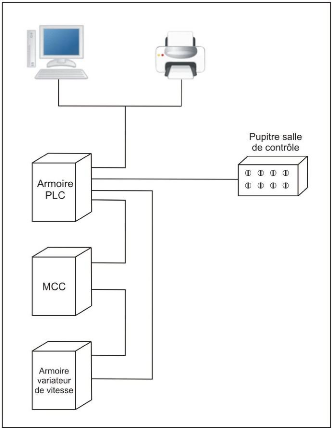

Dans ce chapitre, nous allons présenter l'architecture du

système que nous avons choisi pour le contrôle, la commande et la

supervision de l'unité d'aérocondenseur.

Par la suite, nous allons définir les documents utiles

à cette étape et nous allons réaliser des diagrammes

logiques de fonctionnements des différentes parties de

l'équipement.

1 Système de contrôle, commande et

supervision SCADA

Nous allons utiliser le système SCADA pour le

contrôle, la commande et la supervision de l'unité

aérocondenseur ;

L'architecture du système est la suivante :

Figure 34 : Architecture du système de commande,

contrôle et supervision

Armoire PLC : elle regroupe deux automates A et B, les

cartes des entrées/sorties analogiques et numériques, les cartes

de communication ainsi que les borniers de connexion.

MCC (Motor Control Center) : regroupe les

départs moteurs, les protections contre les surcharges et

défauts, les RMF (Relais Multi Fonction), les CPI (Contrôleur

Permanant d'Isolement) et les relais auxiliaires.

Armoire variateur de vitesse : contient les variateurs

de vitesse des moteurs électriques. Pupitre : contient les

sélecteurs AUTO/MANU et le bouton AU et se trouve dans la salle de

commande.

2 Présentation de l'automate

2.1 Architecture des automates programmables

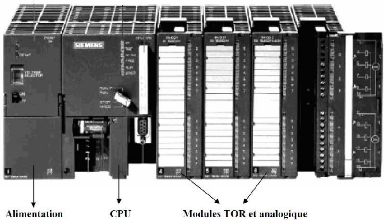

De forme compacte ou modulaire, les automates sont

organisés suivant l'architecture suivante :

· Un module d'unité centrale ou CPU, qui assure

le traitement de l'information et la gestion de l'ensemble des unités.

Ce module comporte un microprocesseur, des circuits périphériques

de gestion des entrées/sorties, des mémoires RAM et EEPROM

nécessaires pour stocker les programmes, les données, et les

paramètres de configuration du système.

· Un module d'alimentation qui, à partir d'une

tension 220V/50Hz ou dans certains cas de 24V fournit les tensions continues +

/- 5V, +/-12V ou +/-15V.

· Un ou plusieurs modules d'entrées `Tout Ou Rien'

(TOR) ou analogiques pour l'acquisition des informations provenant de la partie

opérative (procédé à conduire).

· Un ou plusieurs modules de sorties `Tout Ou Rien'

(TOR) ou analogiques pour transmettre à la partie opérative les

signaux de commande. Il y a des modules qui intègrent en même

temps des entrées et des sorties. [10]

· Un ou plusieurs modules de communication comprenant

:

-Interfaces série utilisant dans la plupart des cas comme

support de communication, les liaisons RS-232 ou RS422/RS485 ;

-Interfaces pour assurer l'accès à un bus de

terrain ;

-Interface d'accès à un réseau Ethernet.

Figure 35 : Automate Programmable Industriel SIEMENS

[11]

Figure 36 : API S7300 [11]

L'automate utilisé dans notre projet appartient

à la gamme SIMATIC S7 de SIEMENS ; le S7300

est un mini-automate modulaire pour les applications d'entrée et de

milieu de gamme, avec possibilité d'extensions jusqu'à 32

modules, et une mise en réseau par l'interface multipoint (MPI),

PROFIBUS et Industrial Ethernet.

|