3.4.6 Effet de la distance adimensionnelle séparant

les sources de chaleur

Cette section présente les résultats relatifs

à l'effet de l'espacement sur le comportement thermique de l'enceinte

du MCP. Plusieurs simulations numériques ont été conduites

en considérant la marge de variation du rapport / ref : 0,5 - 2,2.

ô

0.6

f

0.5

0.035

0.015

0.005

0.03

0.01

X

0

0 0.02 0.04 0.06 0.08 0.1

Température limite adimensionnelle, cr

è

X

X

X X X X X

X

X

X

X

X

X

X

X

X

X

X

/

ref

X

X

2

2.2

0.5 0.8 1

1.3

1.7

0.9

0.8

0.7

0.4

0.3

0.2

0.1

1

0.025

è

max

0.02

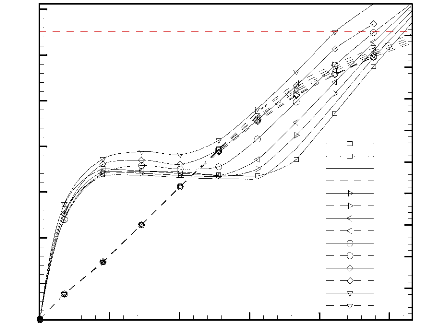

Figure 3.29: Effet de la distance

adimensionnelle / ref sur l'évolution temporelle de la

température maximale adimensionnelle (lignes continues) et

la fraction liquide (lignes discontinues).

La Figure 3.29 illustre l'évolution temporelle de la

température maximale adimensionnelle des sources de chaleur et de la

fraction liquide pour différentes valeurs du

rapport / ref . L'analyse de cette figure montre que

durant la première phase du processus

de fusion (dominée par la conduction thermique) la

montée en température est d'autant plus rapide que la distance

adimensionnelle est élevée. En effet, l'accroissement de la

distance adimensionnelle se traduit par l'éloignement des sources entre

elles. La fusion du MCP se manifeste essentiellement autour de chaque source de

chaleur. Ainsi, les zones liquides n'interfèrent pas rapidement et les

mouvements de convection naturelle deviennent moins intenses. Par

conséquent, le taux de transfert de chaleur évacué par les

sources de chaleur est réduit avec l'accroissement de . C'est la raison

pour laquelle la température adimensionnelle des sources de chaleur

augmente lorsque augmente. Quant à la durée du régime

quasi- stationnaire, elle est d'autant plus élevée que est

faible. En effet, pour les valeurs relativement élevées de , la

source de chaleur supérieure s'approche davantage de la paroi

supérieure adiabatique. La quantité du MCP emprisonnée

entre la paroi supérieure adiabatique et la source de chaleur

supérieure diminue. Ainsi, et après fusion de cette

quantité du MCP, la source de chaleur supérieure se trouve

rapidement entourée d'une zone liquide relativement chaude, à

cause des mouvements convectifs naturels se manifestant dans la cavité

liquide. Tous ces effets entraînent la réduction du gradient

thermique entre le MCP liquide et la source de chaleur supérieure. Cette

dernière stocke la chaleur sous forme sensible, ce qui se traduit par sa

rentrée précoce et rapide dans la troisième phase du

processus de fusion. Par ailleurs, le système évolue plus

rapidement vers l'état critique ( è max = è cr

),

pour les valeurs élevées du rapport /

ref . Il ressort aussi de la Figure 3.29 que la fraction

liquide

évolue linéairement et indépendamment du rapport /

ref , jusqu'à ce que le système

quitte le plateau et atteint la troisième phase du

processus de fusion. A partir de ce moment, la vitesse de fusion devient

tributaire du rapport / ref , sa valeur est d'autant petite que /

ref

est elevé.

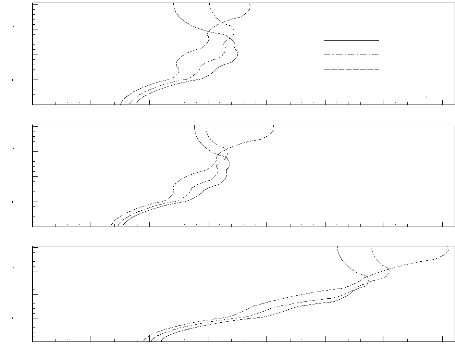

La Figure 3.30 illustre le profil de température

adimensionnelle au sein de la plaque

conductrice ( Es

X= - ) pour différentes valeurs du rapport /

ref et pour trois différents

2

instants adimensionnels. Ces instants correspondent aux trois

principaux régimes du processus de fusion. Comme il peut être

constaté de l'analyse de cette figure, le maximum est situé

près de la source de chaleur supérieure quelque soit le rapport

/ ref , à l'exception de la première phase

(régime de conduction) où il est situé prés de la

source centrale pour / ref < 1.

1.5

Y

1

0.5

0

2

1.5

Y

1

0.5

2

1.5

Y 1

0.5

0

2

/

ref

0,5

1

2,2

ô=0,018

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035

ô=0,051

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035

0

ô=0,095

0 0.005 0.01 0.015 0.02 0.025 0.03 0.035

è

Figure 3.30: Profil de température

adimensionnelle au sein de la plaque pour différentes valeurs de la

distance adimensionnelle / ref ( Es

X= - ).

2

Il ressort, aussi, de l'analyse de ces figures qu'il faut

distinguer entre deux parties de la plaque conductrice: partie

inférieure (0 = Y = 1,7) et supérieure (Y > 1, 7 ). Dans la

partie

inférieure, la température adimensionnelle est

d'autant plus élevée que / ref est petit, alors que

c'est l'effet inverse qui se manifeste dans la partie supérieure.

Pour confirmer les constatations susmentionnées,

à la Figure 3.29, on analyse le Tableau 3.10 donnant la contribution, au

transfert de chaleur, des différentes surfaces de la paroi chaude,

exposées à l'écoulement, pour différentes valeurs

du rapport / ref à

l'instantô = 0,051. Ce tableau montre que la

plaque conductrice évacue plus de 35 % de la

puissance

générée par les sources de chaleur. L'accroissement du

rapport / ref cause une

réduction de la surface d'échange de la partie

supérieure de la plaque conductrice et par

conséquent une

réduction de sa contribution au transfert de chaleur (de 11,2 % à

0,08 % pour

/ ref = 0,5 et 2,2, respectivement). Ceci se traduit par une

surchauffe très rapide de la source

supérieure et, par la suite, une réduction de la

durée adimensionnelle de fonctionnement sécurisé.

Tableau 3.10: Effet du rapport /

ref sur la contribution des différentes surfaces

exposées

de la plaque conductrice et des sources de chaleur au transfert

de chaleur vers le MCP, ô = 0,051 (régime quasi stationnaire).

|

/ ref

|

Valeurs exprimées en % de la puissance

générée dans les sources de chaleur

|

|

0,5

|

20,64

|

20,50

|

3,08

|

18,80

|

2,55

|

17,80

|

11,20

|

|

0,8

|

19,31

|

18,8

|

5,90

|

18,10

|

5,40

|

17,90

|

9,55

|

|

1,0

|

18,74

|

18,63

|

7,24

|

19,85

|

6,78

|

17,30

|

8,50

|

|

1,7

|

16,63

|

16,20

|

12,80

|

19,50

|

13,40

|

17,00

|

0,12

|

|

2,2

|

16,35

|

15,80

|

13,62

|

19,40

|

15,40

|

16,50

|

0,08

|

S1 S2 S3

Plaque conductrice

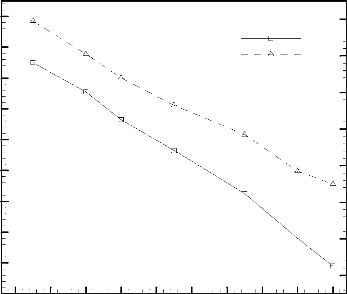

La Figure 3.31 illustre la forme et la position du front de

fusion pour trois valeurs du rapport / ref à

l'instantô = 0,051. L'analyse de cette figure permet de

constater que pour

un rapport / ref faible, le front de fusion

progresse rapidement prés de la source de chaleur

supérieure. Ceci cause une déflexion de la forme

du front de fusion. Cette déflexion devient

moins prononcée

avec l'augmentation du rapport / ref ( / ref >1).

Il faut noter que pour

des valeurs élevées du rapport / ref

, le front de fusion intercepte la paroi adiabatique

verticale droite. Ainsi, le bloc du MCP solide, en face de la

source de chaleur supérieure, fond rapidement en causant la surchauffe

de celle-ci.

Figure 3.31: Forme et position du front de

fusion pour différents rapports / ref (ô =

0,051).

La Figure 3.32 relate l'effet du rapport / ref sur la

durée adimensionnelle de

fonctionnement sécurisé du

puits de chaleur, ôfonc , et la fraction liquide, f.

L'analyse de cette

figure montre que la durée adimensionnelle,

ôfonc , et la fraction liquide, f, sont d'autant

plus

élevées que les sources de chaleur sont plus

rapprochées. La durée ôfonc et la fraction

liquide, f, varient, approximativement,

linéairement avec le rapport / ref . Les

corrélations suivantes ont été établies:

~

~

ô = 0,1093 - 0,008 , = 0,9208 - 0,05277

~ ~ f ~ ~ (3.7)

fonc

~ ~

ref ~ ~

ref

avec 0,5 < / ref < 2,

2

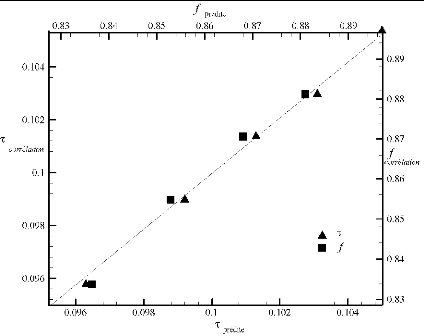

La comparaison des résultats numériques avec

ceux obtenus à partir des corrélations Eq.(3.7), donnée

à la Figure 3.33, montre un bon accord. Les variations maximales sont

estimées à 3,5 %.

ô

fonc

f

0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2

/ ref

0.108

0.106 0.104

0.102

ô

fonc

0.1

0.098

0.096 0.094

0.092

0.09

0.9

0.88

0.86 0.84

f

0.82

0.8

0.78

0.76

Figure 3.32: Durée adimensionnelle de

fonctionnement sécurisé, ôfonc , et fraction

liquide, f, en fonction du rapport / ref

Figure 3.33: Courbe de parité.

|