3.4 Etude paramétrique

Dans le but d'étudier la sensibilité du

comportement thermique et hydrodynamique ainsi que la performance thermique de

l'enceinte de MCP aux paramètres de contrôle, une étude

paramétrique a été menée. La présente

section expose et analyse les résultats des investigations

numériques mettant en évidence l'impact des paramètres de

contrôle suivants:

Ra, A, F , Ec, Es, A, ct s et ct

c .

Il faut noter que les valeurs de ces paramètres ont

été normalisées par rapport à celles de

références données aux Tableaux 3.1 et 3.2. La

normalisation de ces paramètres de contrôle a été

effectuée dans un souci de simplification des corrélations

numériques qui seront développées au chapitre suivant.

3.4.1 Analyse de l'effet du nombre de Rayleigh, Ra.

Le nombre de Rayleigh représente l'intensité de

la convection naturelle se manifestant dans la cavité du MCP liquide.

Dans la présente étude, ce nombre varie entre 6,27x108

et 5,01x109. Sa variation résulte de celle de la puissance

générée, par unité de longueur, Q' par chaque

source de chaleur (Q'E [7,5 W/m - 60 W/m]).

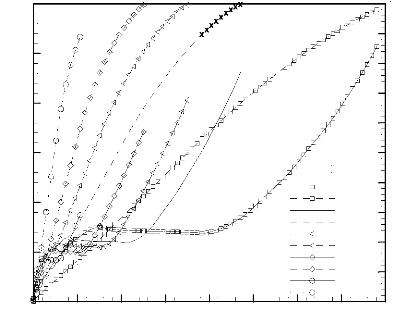

La Figure 3.6-a illustre la variation temporelle de la

température adimensionnelle maximale, O max , pour

différentes valeurs du nombre de Rayleigh. Comme il peut être

constaté, l'évolution temporelle de O max passe

par les mêmes phases que celles décrites à

la section précédente. La phase

intermédiaire représente le régime quasi- stationnaire

de

l'enceinte, durant laquelle la température maximale

adimensionnelle demeure pratiquement

constante. Sa durée est d'autant

plus courte que le nombre de Rayleigh est élevé. Il faut

T T m

--

noter que dans la définition de la température

adimensionnelle, O = A , le

T

terme ÄT comporte la puissance

générée, par unité de longueur, Q'. Celle-ci figure

aussi dans la définition du nombre de Rayleigh. En conséquence,

et afin d'élucider l'effet du nombre de Rayleigh sur le comportement

thermique de l'enceinte, il s'est avéré méthodique

d'utiliser la température avec dimension, telle qu'illustrée

à la Figure 3.6.b.

èmax

0.12

0.08

0.06

0.04

0.02

0.1

0 X 0.80

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7

X

X

X

X

X

X

X

X

X

X

XXXXXXXXXXXXXXXXX X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

X

Ra /Ra

0.125

0.233

0.333

0.5

1

ref

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.2

0.1

1

f

Figure 3.6 a: Effet du nombre de Rayleigh sur la

variation temporelle de la température maximale adimensionnelle (lignes

continues) et de la fraction liquide (lignes discontinues).

L'analyse de cette figure montre que la température

maximale enregistrée, lors du régime quasi- stationnaire, est

d'autant plus élevée que le nombre de Rayleigh est

élevé. Quant à l'effet de Ra sur la fraction liquide, la

figure montre clairement que la durée de fusion est d'autant plus courte

que Ra est élevé. De ce qui précède, il est clair

que l'accroissement du nombre de Rayleigh entraîne une surchauffe rapide

de la source de chaleur. En pratique, il y a des situations où la

puissance générée par le composant électronique est

telle que le nombre

de Rayleigh correspondant est relativement élevé

et la source de chaleur risque de surchauffer rapidement. Pour surmonter cette

difficulté la géométrie de l'enceinte ainsi que les

propriétés thermo- physiques de la plaque conductrice doivent

être optimisées de telle sorte à maximiser la durée

de fonctionnement sécurisé des sources de chaleur.

75.0

70.0

65.0

60.0

T °(C)

max

55.0

50.0

45.0

1

0.9 0.8 0.7 0.6 0.5 f 0.4 0.3 0.2 0.1

T f

ts1

ts2

40.0

35.0

0 5000 10000 15000 20000 25000 30000 35000

t(s)

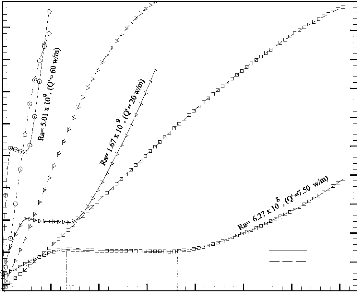

Figure 3.6 b: Effet du nombre de Rayleigh sur la

variation temporelle de la température maximale Tmax (lignes

continues) et de la fraction liquide f (lignes discontinues)

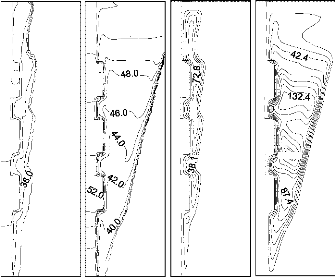

La Figure 3.7 illustre les lignes de courants et les

isothermes décrivant les champs hydrodynamique et thermique,

respectivement, pour deux valeurs du nombre de Rayleigh: Ra/Raref = 0,33 et

Ra/Raref = 1, à l'instant t = 2900 s.

Ra/ Ra ref= 0.33 Ra/ Ra ref= 1 Ra/ Ra ref= 0.33 Ra/ Ra ref= 1

36.0

T = 45.3 °C max

45.3

44.0

44.0

57.0

56.0

36.0

T = 57.6 °C

max

50.0

52.0

72.8

ø = 72.8

max

72.4

150.4

ø = 150.4

max

Figure 3.7: Isothermes et lignes de courants

pour Ra /Raref =0,33 et Ra/Raref = 1 (t = 2900 s)

L'analyse des lignes de courant montre que l'écoulement

induit par la convection naturelle se fait dans le sens horaire; ascendant au

niveau de la paroi chaude gauche et descendant le long du front de fusion

(paroi froide). Le volume de la cavité liquide est plus grand pour le

cas des nombres de Rayleigh élevés. Dans les deux cas du nombre

de Rayleigh, l'écoulement est multi cellulaire et la valeur maximale de

la fonction de courant, ø max ,

s'accroît avec l'augmentation du nombre de Rayleigh

à cause de l'augmentation de la différence de température

induisant l'écoulement. Par exemple, à l'instant t = 2900 s la

différence maximale de température est Tmax

-Tm = 9,3 °C et 21 °C, et la fraction liquide

correspondante f est 0,23 et 0,66 pour Ra/Raref =0,33 et

Ra/Raref =1, respectivement. La Figure 3.7 montre que, pour les

grandes valeurs de Ra (Ra/Raref =1), le champ thermique se stratifie

rapidement dans la partie supérieure de la cavité alors que pour

le cas des sources de chaleur à faible puissance, les isothermes sont

nettement inclinés. Pour les deux valeurs de

Ra, la température maximale est enregistrée par

la source de chaleur placée au sommet de la cavité. Cette

température est d'autant plus élevée que le nombre de

Rayleigh est élevé (Tmax = 45,3 °C pour Ra /Raref = 0,33 et

Tmax = 57 °C pour Ra /Raref = 1). Le nombre de cellules convectives

décroît avec le nombre de Rayleigh. Elles sont

déformées par les coins des blocs protubérants. En effet,

de point de vue hydrodynamique, la protubérance des sources de chaleur

est considérée comme un obstacle à l'écoulement; la

rugosité de la paroi chaude est importante avec l'existence des blocs

protubérants, comme il a été observé

expérimentalement par Ju et al.[43]. Dans la présente situation,

les trois faces des sources de chaleur, exposées à

l'écoulement du MCP liquide, transfèrent directement la chaleur

au MCP. Ce comportement est absent dans le cas où les sources sont

incrustées dans la paroi de la cavité (paroi chaude lisse)

[34].

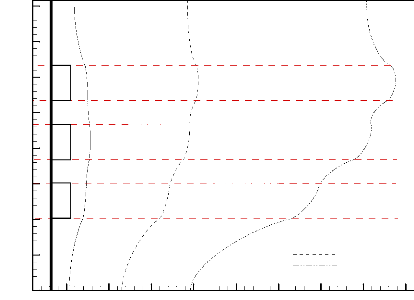

La Figure 3.8 met en évidence l'impact du nombre de

Rayleigh sur le profil de

température au sein de la plaque conductrice (milieu de la

plaque conductrice: E s

X= - ) à

2

l'instant t = 2900 s. Il ressort de l'analyse de cette figure

que la température s'accroît lorsque Ra augmente. Ceci est

dû au fait que la quantité de chaleur générée

par les sources de chaleur augmente avec Ra. Ainsi, pour une même

durée de stockage (t = 2900 s), le substrat stocke plus de chaleur

sensible pour les valeurs élevées de Ra. Un autre résultat

qui se dégage de l'analyse de la Figure 3.8 est que pour des valeurs

relativement faibles de Ra (Ra/Raref = 0,125), le gradient de

température vertical est faible en raison du transfert de chaleur

conductif qui prévaut dans la couche du MCP liquide avoisinant la paroi

chaude. Au fur et à mesure que Ra augmente, la convection naturelle

s'intensifie et le profil de température devient tributaire de la

structure de l'écoulement dans la phase liquide du MCP. On peut

constater, en particulier, le refroidissement relatif de la partie

inférieure du substrat et de la source de chaleur inférieure.

Y

0.75

0.25

1.75

1.25

0.5

1.5

2

0

1

S

S

S1

37.5 40 42.5 45 47.5 50 52.5 55 57.5

2

3

0,125 (7,5 W/m) 0,33 (20 W/m) 1,00 (60 W/m)

Ra /Raref

T(°C)

Figure 3.8: Profil de température au sein

du substrat (t = 2900 s, Es

X= - )

2

En effet, lorsque Ra augmente, les courants convectifs

impactant les faces des sources de chaleur et du substrat chaudes forcent le

liquide à extraire plus de chaleur au niveau de la partie

inférieure de la cavité et de la véhiculer, ensuite, vers

les zones supérieures de la cavité. Il en résulte une

remarquable montée en température dans la partie

supérieure de la plaque conductrice, en particulier au niveau de la

source de chaleur supérieure. Pour ce cas, la plaque conductrice n'est

plus isotherme, et la différence de température

enregistrée au sein de la plaque conductrice dépasse 12

°C.

Le Tableau 3.5 donne, en termes de pourcentages, les flux de

chaleur dissipés par les différentes surfaces de la plaque

conductrice et par les faces des sources de chaleur (Figure 3.9), durant le

régime quasi permanent, pour trois valeurs du nombre de Rayleigh.

Plaque conductrice (substrat)

Source de chaleur (composant électronique)

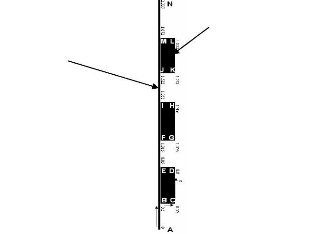

Figure 3.9: Définition des

différentes surfaces de la paroi gauche (interface séparant le

MCP liquide et la paroi gauche)

Tableau 3.5: Contribution, en régime

quasi- permanent, des différentes surfaces de la paroi gauche au

transfert de chaleur (exprimée en % de la puissance

générée par les sources de chaleur).

Ra/ Raref 0,125 0,33 1

AB

BCDE (S1)

EF

FGHI (S2)

IJ

JKLM (S3)

MN

Flux de chaleur évacué par les trois sources de

chaleur vers le MCP

Flux de chaleur évacué par la plaque vers le MCP

Chaleur sensible stockée dans la plaque conductrice

Chaleur sensible stockée dans les sources de chaleur

Chaleur stockée par le MCP

22,04

|

%

|

20,34

|

%

|

18,74

|

%

|

|

19,10

|

%

|

18,95

|

%

|

18,63

|

%

|

|

7,00

|

%

|

7,26

|

%

|

7,24

|

%

|

|

19,56

|

%

|

19,60

|

%

|

19,85

|

%

|

|

6,10

|

%

|

6,42

|

%

|

6,78

|

%

|

|

16,76

|

%

|

17,02

|

%

|

17,30

|

%

|

|

7,70

|

%

|

8,05

|

%

|

8,50

|

%

|

|

55,42

|

%

|

55,57

|

%

|

55,78

|

%

|

|

42,84

|

%

|

42,07

|

%

|

41,26

|

%

|

|

0,62

|

%

|

0,93

|

%

|

1,13

|

%

|

|

0,47

|

%

|

0,61

|

%

|

0,70

|

%

|

|

98,26

|

%

|

97,64

|

%

|

97,04

|

%

|

L'analyse des données du Tableau 3.5 montre que la

contribution au transfert de chaleur des surfaces des sources (BCDE), (FGHI) et

(JKLM) vers le MCP liquide varie légèrement avec le nombre de

Rayleigh. Les portions de la plaque conductrice situées entre les

sources de chaleur, (EF), (IJ) et la portion supérieure (MN)

transfèrent moins de chaleur au MCP en comparaison avec la portion

inférieure de la plaque (AB). Il ressort aussi de l'analyse du Tableau

3.5 que, pour la plage considérée du nombre de Rayleigh, plus de

41 % de la puissance générée par les sources de chaleur

est transférée à la plaque conductrice et

convectée, ensuite, au MCP liquide au travers les faces (AB), (EF), (IJ)

et (MN), alors qu'environ 55 % de la puissance générée par

les sources de chaleur est transférée au MCP à travers

leurs surfaces exposées à l'écoulement. En

conséquence, durant le régime quasi permanent, la fusion du MCP

absorbe plus de 97 % de la puissance générée par les

sources de chaleur. La température de ces dernières reste

constante pendant ce régime. Ceci est justifié par les valeurs

relativement faibles des énergies stockées sous forme sensible

par les sources de chaleur, la plaque conductrice et le MCP.

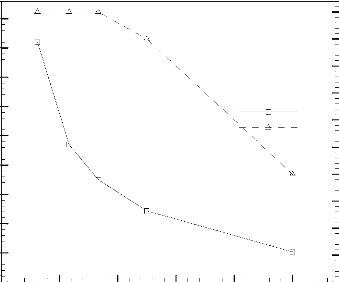

La Figure 3.10 donne la durée de fonctionnement

sécurisé, ô fonc , et la fraction liquide,

f, en fonction du nombre de Rayleigh. L'analyse de cette figure montre

que la durée ô fonc

diminue avec l'accroissement du nombre de Rayleigh. Pour les

faibles valeurs de Ra (Ra /Raref < 0,4) le MCP solide est totalement fondu

(f ~ 1) avant que la température maximale n'atteigne la

température critique, è cr .

ô

fonc

f

0.9 0.8 0.7 0.6

ô

fonc

0.5 0.4 0.3 0.2 0.1 0

0.98

0.96

0.94

0.92

f

0.9

0.88 0.86 0.84 0.82 0.8

0 0.2 0.4 0.6 0.8 1

Ra/ Raref

Figure 3.10: Durée de fonctionnement

sécurisé, ô fonc , et la fraction liquide

correspondante, f, en fonction du nombre de Rayleigh.

La Figure 3.10 permet de développer les

corrélations donnant la durée de fonctionnement

sécurisé, ôfonc , et la fraction liquide

correspondante, f, en fonction du rapport Ra /Raref:

0,6

,

~ ~

Ra

~ ~

Raref

ô fonc= - 0,186594 + 0,287894 ~ ~

2,7

~ l

Ra

f = 1,00273 - 0,134833 ~~ ~ (3.1)

~

Ra ref

avec 0,12 < Ra /Raref <

1,0

Le Tableau 3.6 montre un bon accord entre les résultats

numériques et ceux obtenus par les corrélations Eq. (3.1). Les

variations maximales pour ôfonc et f sont égales

à 6,45 % et

2,22 %, respectivement.

Tableau 3.6: Comparaison des résultats

numériques avec ceux obtenus par la corrélation Eq. (3.1).

|

Ra /Raref

|

ôfonc

numérique

|

ôfonc

corrélation

|

Variation

(%)

|

f

numérique

|

f

corrélation

|

Variation

(%)

|

|

0,125 0,23 0,333 0,50 1,00

|

0,819 0,470 0,351 0,244 0,101

|

0,81391 0,50064 0,36789 0,24777 0,09929

|

0,67 6,45 4,90 1,54 1,97

|

1,000 1,000 0,992 0,980 0,868

|

0,99789 0,98959 0,97947 0,95825 0,86790

|

0,21 1,04 1,26 2,22 0,01

|

|

|