Chapitre 1

La surveillance des systemes

physiques

1.1 Introduction

Avec l'automatisation des systemes industrials, une demande

croissante est apparue en matiere de surveillance. Celle-ci a permis le passage

de la maintenance curative a une maintenance preventive, permettant ainsi la

mutation d'une situation ou on subit les pannes a une situation ou on maitrise

les pannes. En se basant sur les donnees quantitatives et/ou qualitatives

fournies par le systeme physique, la fonction "surveillance" permet de prevenir

les dysfonctionnements et d'ecarter les fausses alarmes qui peuvent ralentir la

production. L'importance du domaine de la surveillance dans l'industrie peut

etre interpretee par la variete et la diversite des ouvrages abordant le sujet

des differents cotes [12] [1611411134111511171143114511141130].

L'objectif de ce chapitre est d'initier le lecteur a la notion

de surveillance en donnant les definitions necessaires pour aborder le domaine.

Nous presentons, par la suite un kat de l'art sur les methodes de surveillance,

afin de pouvoir se situer correctement dans le probleme etudie. Afin d'eviter

toute ambiguIte entre la modelisation bond graph et la surveillance, nous avons

prefers ne pas introduire ici leurs liens.

t1 > 0 y

[0,t1]

x(0)

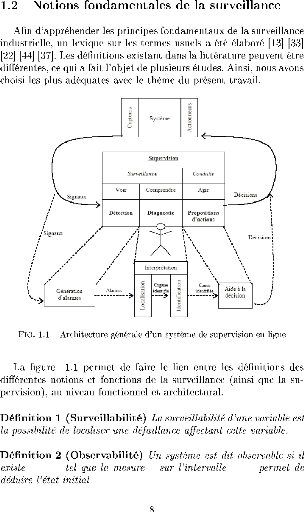

Definition 3 (Surveillance) La surveillance a pour

objectif d'elaborer et de fournir des informations structurees sur la situation

du systeme observe. Elle met en oeuvre des mecanismes d'observation, de

detection et de filtrage pour generer des indicateurs pertinents.

Definition 4 (Defaillance) Une defaillance est

l'alteration ou la cessation de l'aptitude d'un ensemble a accomplir ses

fonctions requises avec les performances definies dans les specifications

techniques. Les defaillances peuvent etre classifiees selon leers degres de

severite, comme suit :

-- defaillance critique : necessite une intervention

d'urgence,

-- defaillance significative : necessite un processus de

traitements, -- defaillance absorbable : pouvant etre ignoree dans un

premier

temps au moins.

·

·

·

Definition 5 (Panne) C'est l'inaptitude d'un dispositif a

accomplir sa fonction requise.

Definition 6 (defaut) Tout ecart entre la caracteristique

observee sur le dispositif et la caracteristique de reference, lorsque celui-ci

est en dehors des specifications

Definition 7 (Detection) La detection des defaillances

d'un systeme physique, ne peut etre faite sans la classification des situations

observables comme etant normales ou anormales. Cette classification n'est pas

triviale etant le manque d'informations caracterisant generalement les

situations anormales. Une situation communement adoptee consiste a considerer

toute situation qui n'est pas normale comme etant une situation

anormale.

Definition 8 (Diagnostic) C'est une determination du type,

de la taille, de l'endroit et de l'instant d'apparition d'un &Put. Elle

Suit la detection de defaut, inclut la localisation et l'identification d'un

defaut

Definition 9 (Mode de fonctionnement) Trois types de

fonctionnement peuvent etre cites a ce niveau :

Mode de fonctionnement nominal : c'est le mode ou le

systeme industriel remplit sa mission dans les conditions de fonctionnement

requises par le constructeur et avec les exigences de l'exploitant.

Mode de fonctionnement degrade : correspond soit a

l'accomplissement partici de la mission, soit a l'accomplissement de celle-ci

avec des performances moindres. Autrement dit, it y a eu une degradation an

niveau du systeme mais pas de defaillance.

Mode de defaillance : correspond an mauvais fonctionnement

du systeme, dic a une defaillance apparue apres une degradation ou une

defaillance brusque. Un mode de defaillance est caracterise par les effets

(mesurables ou qualifiable& causes par cette defaillance. On associe par la

suite une analyse de cause a effet. Ce qui correspond a associer un mode de

defaillance du systeme industriel. A noter qu'un systeme ne possede qu'un seul

mode nominal (cas de fonctionnement normal; par contre it possede plusieurs

mode de defaillance.

Definition 10 (Cahier des charges) Il est difficile de

localiser l'origine de la defaillance dans un processus industriel. Ceci est

chi a

la diversite des composants pouvant etre responsables de

cette defaillance. Autrement dit, une defaillance pent etre reperee an

niveau d'un capteur, un parametre physique (ex : changement de la

valeur de la resistance a cause d'une variation de la temperature), un

actionneur ou un autre.

Le cahier des charges doit repondre aux questions suivantes

:

1. Definition des objectifs : que vent-on surveiller

?

2. Definition des criteres : comment evaluer la qualite du

systeme concu ?

3. Definition des contraintes : quelles sont les limites que

doit respecter le systeme concu ? (delai de detection maximum, coilt...

etc.

Par consequent le cahier des charges pent etre defini en

trois etapes :

-- Etape 1 : Specifier les causes de defaillance (les

composants

pouvant etre responsables de la defaillance) et definir

celles qui

devraient etre prises en compte.

-- Etape 2 : Fixer les criteres de qualite concernant la

detection (fausse alarme, non detection, et delai de detection) et

localisation.

-- Etape 3 : Definir une architecture d'instrumentation

optimale (du systeme de surveillance), vis-a-vis des contraintes de coilt, de

disponibilite de base de donnees brute, incomplete, ... etc. en respectant le

cahier des charges. Cette etape doit etre effectuee par le concepteur du

systeme de surveillance.

|