I.2.3.2. Evaporation thermique :

L'évaporation est une technique d'obtention des films sous

vide qui consisteà évaporer ou sublimer un matériau

(figure I.7). Le dépôt se fait par condensation de la phase vapeur

sur

source [19

chauffage électri

champ magnétique, par bombardementélectronique et

par laser [19].

|

Généralité et contexte

bibliographique.

|

intermédiaire. Cependant, certains problèmes

spécifiques à l'évaporation existent: il est difficile de

déposer des matériaux très réfractaires ou à

faible tension de vapeur. Cette méthode ne permet pas de maîtriser

facilement la composition chimique dans le cas d'un alliage par suite d'un

effet de distillation du composant le plus volatil. Les couches peuvent

être aussi contaminées par réaction avec le creuset, avec

le filament et surtout par le dégazage des parois induit par

l'échauffement ou le bombardement desélectrons.

L'évaporation permet l'obtention de film à une vitesse de

dépôt élevée. En revanche, les inconvénients

que présente cette technique sont l"élaboration de film souvent

sous-

des couches et la nécessité d'une densité de

puissance assez importante pour produire la phase gazeuse des matériaux

ayant un point de fusion très élevé.

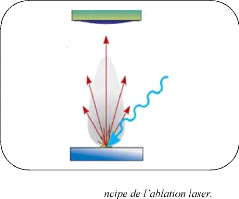

I.2.3.3. Ablation laser:

un faisceau laser impulsionnel. Le faisceau est

focalisé sur une cible placée dans une enceinte sous ultra-vide

(figure I.8). Les impulsions lasers permettent la vaporisation de

matériaux sous forme de plasma. Le panache de matière ainsi

éjectée perpendiculairement à la cible vient se condenser

sur un substrat placé en vis-à-vis pour former un

revêtement [20-22].

Panacheplasmade

matièreéjectée

Figure I.8 : Pri

Filmmince

Substrat

Cible

Faisceaulaser

Cette technique, connue depuis plus de 20 ans, a prouvé

toute son efficacité concernant

multitude de composés de haute pureté allant

des supraconducteurs à haute température aux

matériaux durs. La pureté des dépôts ne

|

Généralité et contexte

bibliographique.

|

dépend, dans ce cas, que de la pureté de la

cible utilisée. Le principal avantage de cette technique est le

dépôt à température ambiante permettant ainsi le

revêtement sur tout type de substrats allant des semi-conducteurs aux

matériaux polymères [23].

Les lasers utilisés délivrent

généralement des impulsions courtes de durée nanoseconde

(10-9s) ou ultra- uelques centaines de femtosecondes

(10-15s, parfois qualifiées de sub-picosecondes).

|