|

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET

POPULAIRE

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITE

MENTOURI-CONSTANTINE

FACULTE DES SCIENCES EXACTES

DEPARTEMENT DE PHYSIQUE

:

Série :

MEMOIRE

Présenté pour obtenir le diplôme

de Magister en Physique

Spécialité : Sciences des

Matériaux

Option : Métallurgie

THEME

Caractérisation de la réaction interfaciale

entre une

Par:

KHECHBA Mourad

Soutenu le : / / 2008

Devant le jury:

Président : A. BOUABELLOU Prof. Université

Mentouri-Constantine

Rapporteur : R. HALIMI Prof. Université

Mentouri-Constantine

Examinateurs : S. CHEKROUD Prof. Université

Mentouri-Constantine

M. BENKERRI M.C. Université Ferhat ABBAS

Sétif

|

Caractérisation de la réaction interfaci

|

|

In this work, we characterize the reaction of tungsten thin

layer (6um thickness) deposited by rf magnetron sputtering technique at

500°C, during 60min, with a steel XC70 substrate (according to AFNOR)

containing 0,7 % of carbon.

The samples (thin layer of tungsten + steel substrate) were

submitted to thermal treatments in vacuum at various temperatures

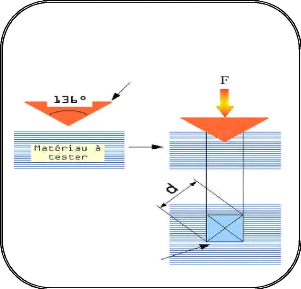

(500°C-1000°C) and during different times. The specimens are

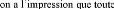

characterized by X ray diffraction (XRD), optic microscopy, scanning electron

microscopy (SEM) and by Vickers tests for the measurements of

micro-hardness.

The main obtained results can be summarized as follows:

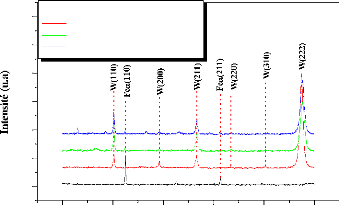

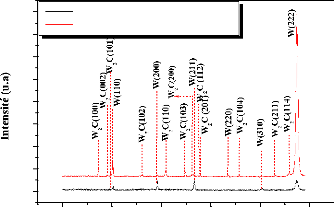

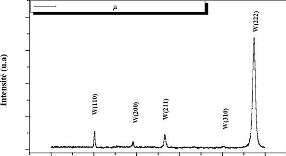

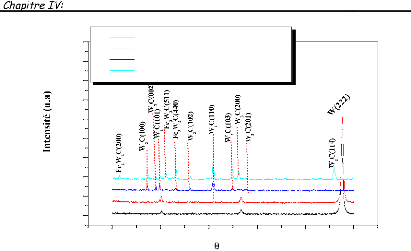

In the temperature range 500-800°C, no formation of

tungsten carbides was observed. However, the annealing at a temperature greater

than or equal to 900°C promotes the reaction between the constituents of

the samples (W, Fe, C), and hence the formation of W2C carbide. No other

compounds were detected.

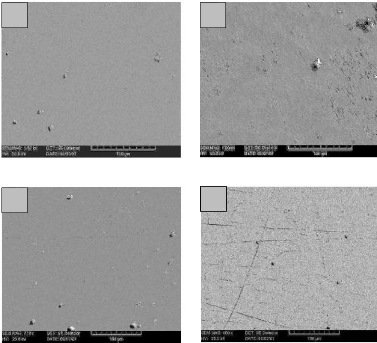

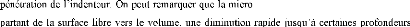

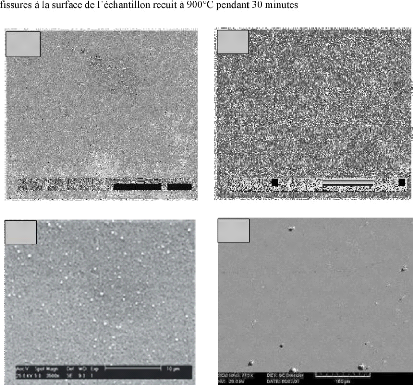

The micro-hardness measured by Vickers tests, increases with

the rise in temperature, particularly from 900°C. The increase in the

hardness is due, probably, to the formation and growth of W2C carbide.

It is also shown that, the micro-hardness decreases with

increasing of the applied load and the depth of penetration until substrate.

For thin coating (2 and 4 m):

W2C carbide is formed with annealing at 800° C for 30 min

for all samples.

The formation of ternary carbide Fe3W3C takes place after

annealing at T C.

The mono carbide WC is obtained with an annealing at

1000°C for 60 min, only in the case of the thinner coating (2 m).

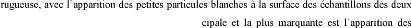

The morphology of the surface samples depends on the temperature

and duration of thermal annealing.

Key words: Thin films,

magnetron sputtering, coating, tungsten, carbides.

Introduction générale :

L'élaboration de matériaux sous la forme de films

minces présente un intérêt majeur

biomatériaux et les outils de coupe.

Les matériaux élaborés sous la forme de

films minces possèdent parfois des propriétés

physico-chimiques différentes en de nombreux points de celles des

matériaux massifs. La nature chimique, la morphologie et la structure

cristallographique du film sont en effet

à déposer et le substrat, lors de

présenté a été

réalisé.

Les carbures et les nitrures des métaux de transition

sont fréquemment les plus utilisés grâce à leur

réfractérité exceptionnelle et leurs

propriétés remarquables : stabilités thermiques,

duretés plus élevées et faible résistivité

électrique [1-2]. Divers procédés, tels que les

dépôts physique en phase vapeur (PVD) et chimique en phase vapeur

(CVD), permettent de produire ces revêtements sous forme de couches

minces ou multicouches.

Le but de ce travail est la caractérisation de la

réaction interfaciale des couches minces de tungstène

déposées par la technique de pulvérisation cathodique RF

à la température 500°C pendant 60 min, avec des substrats

d'acier d'une nuance XC70 contenant 0,7% en poids de carbone (d'après

AFNOR).

Notre mémoire chapitres :

Dans le premier chapitre, nous présentons, dans une

première partie, les méthodes d'élaboration les plus

couramment utilisées pour la réalisation des couches minces,

chapitre, nous décrivons des définitions simples

sur le phénomène de diffusion, puis leurs mécanismes et

leurs divers types.

Dans le deuxième chapitre, nous présentons des

généralités sur les carbures des métaux de

transition. Deux grandes parties ont été

développées : les carbures des métaux de transition, puis

les carbures de tungstène.

le troisième chapitre, est consacré à les

procédures expérimentales suivies pour réaliser les

couches minces des carbures de tungstène, nous décrivons aussi

dans ce chapitre les différentes méthodes de

caractérisation utilisées telles que: La diffraction des rayons X

(DRX), le microscope optique, la microscopieélectronique à

balayage (MEB), et les essais Vickers pour les mesures de la

micro-dureté.

Les résultats expérimentaux concernant les

proprëtés structurales, morphologiques et mécaniques des

couches minces des carbures de tungséne seront éxposés et

discutés dans le quatrième et dernier chapitre.

importants obtenus.

|

Fichiers ASTM.

|

|

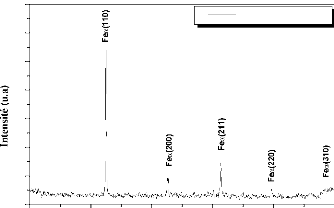

Iron

Iron,syn

|

|

Int

|

h k l

|

|

Rad : CuK 1 : 1,45056 Filter: Ni Beta d-sp :

|

44,673

|

100

|

1 1 0

|

|

Cut off: Int: Diffract. I/Icor:

|

65,021

|

20

|

2 0 0

|

|

Ref: Swanson et al, Nati. But. Stand. (U.S.),

Circ.539,IV,3(1955)

|

82,333

|

30

|

2 1 1

|

|

Sys: Cubic S.G: Im3m (229)

|

98,945

|

10

|

2 2 0

|

|

a: 2,8664 b: c: A: C:

|

116,385

|

12

|

3 1 0

|

|

Ref: Ibid.

|

137,136

|

6

|

2 2 2

|

|

Dx:2,875 Dm: SS/FOM: F6=225(0044,6)

|

|

|

Color: Gray, light gray metallic.

|

|

|

Pattern taken at 25°C. CAS #. 7439-89-6. The iron used was

an exceptionally pure rolled sheet prepared at the NBS Gaithersburg,

|

|

|

MD, USA, [Moore, G, J, Met, 5 1443(1953)] It was annealed in an

H2 atmosphere for 3 days at 1100°C and slowly cooled in an

|

|

|

H2 atmosphere. Total impurities of sample<0, 0013%·each

metal

and non-metal. - -Fe(bcc). Opaque mineral

optical data on specimen

from Meteorite: RR2Re=57,7, Disp=16

|

|

|

VHN= 158 (mean at 100, 200, 300), Color values=311, 316, 57,9,

|

|

|

Ref: IMA Commission on Ore Microscopy QDF. W type. Iron group,

iron subgroup. Also called: ferrite. PSC: c12. Mwt: 55,85.

|

|

|

Volume [CD]:23,55.

|

|

|

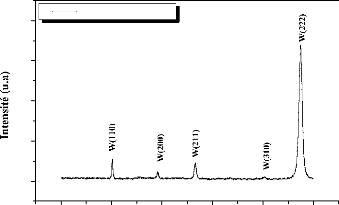

W

Tungsten

|

|

Int

|

h k l

|

|

Rad : CuK 1 : 1,4505 Filter : Ni Beta d-sp :

|

40,262

|

100

|

1 1 0

|

|

Cut off: Int: Diffract. I/Icor: 18,00

|

58,272

|

15

|

2 0 0

|

|

Ref: Swanson, Tatge. Natl. Bur, Stand. (U.S.),

Circ.539,I,28(1953)

|

73,192

|

23

|

2 1 1

|

|

Sys: Cubic S.G: Im3m (229)

|

87,017

|

8

|

2 2 0

|

|

a: 3,1648 b: c: A: C:

|

100,642

|

11

|

3 1 0

|

|

Ref: Ibid.

|

114,917

|

4

|

2 2 2

|

|

Dx:19,262 Dm: SS/FOM: F8=108(0093,8)

|

131,168

|

18

|

3 2 1

|

|

Color: Gray metallic.

|

153,571

|

2

|

4 0 0

|

|

Pattern taken at 26°C. Sample prepared at Westinghouse

Electronic

|

|

|

|

|

|

|

|

Corp.CAS #. 7440-33-7. Analysis of sample shows SiO2 0, 04%,

|

|

K0,.5%, Mo, Al2O3 and 0,01% each. Merck Index,

8th, p. 1087. W type. Also cooled: Walfram, PSC: c12, Mwt: 183,85.

Volume

|

|

|

|

|

[CD]:31.

|

|

|

|

|

Fichiers ASTM.

|

|

W2C

Tungsten Carbide

|

2

|

Int

|

h k l

|

|

Rad : CuK 1 : 1,450589 Filter: Graph Mono d-sp :Diff

Cut off:17,7 Int: Diffract. I/Icor:

Ref: Natl. Bur, Stand. (U.S.), Monogr.25,21,I,28 (1984)

|

34,524

|

25

|

1 0 0

|

|

38,029

|

22

|

0 0 2

|

|

39,569

|

100

|

1 0 1

|

|

Sys: Hexagonal S.G: P3ml (164)

a: 2,99704(9) b: c: 4,7279(3) A: C:1,5775

1 mp:

Ref: Ibid.

|

52,300

|

17

|

1 0 2

|

|

61,861

|

14

|

1 1 0

|

|

Dx:17,144 Dm: SS/FOM: F22=93(0085,28)

|

69,769

|

14

|

1 0 3

|

|

Color: Dark gray.

Peak height intensity. The mean temperature of data collection

was 23,5°C. The sample was obtained from CEKAC,

Incorporated. Milwaukee, Wi, USA, CAS #. 12070-13-2.

obs)=#177;0,01. Cd 12 type. Tungsten

used as an internal stand. PSC: hP3. To remplace 2-1134. Mwt: 379,71. Volume

[CD]: 36,78.

|

72,839

|

2

|

2 0 0

|

|

74,979

|

12

|

1 1 2

|

|

75,984

|

10

|

2 0 1

|

|

81,328

|

2

|

0 0 4

|

|

85,228

|

3

|

2 0 2

|

|

91,472

|

2

|

1 0 4

|

|

100,510

|

3

|

2 0 3

|

|

103,472

|

<1

|

2 1 0

|

|

106,614

|

5

|

2 1 1

|

|

112,189

|

3

|

1 1 4

|

|

116,452

|

1

|

2 1 2

|

|

120,239

|

2

|

1 0 5

|

|

123,650

|

1

|

2 0 4

|

|

125,841

|

1

|

3 0 0

|

|

135,299

|

3

|

2 1 3

|

|

142,932

|

2

|

3 0 2

|

|

WC

Tungsten Carbide

Unnamed mineral, syn [NR]

|

|

Int

|

h k l

|

|

Rad : CuK 1 : 1,45056 Filter: Mono d-sp :

Cut off: Int: Diffract. I/Icor:

Ref: Bind. MeCarthy, G, Penn State, University Park, Pa, USA,

ICDD, Grant-in-Aid,(1973).

|

31,474

|

45

|

0 0 1

|

|

35,626

|

100

|

1 0 0

|

|

48,266

|

100

|

1 0 1

|

|

Sys: Hexagonal S.G: P6m2(187)

a: 2,9062 b: c: 2,8378 A: C:0,9765

Ref: Ibid.

|

63,979

|

20

|

1 1 0

|

|

65,701

|

6

|

0 0 2

|

|

Dx:15,669 Dm: SS/FOM: F14=29(0035,14)

|

73,064

|

25

|

1 1 1

|

|

Sample obtained from General Electric, type KB, lot no.

131412. Described as a mineral from Mengyin, Shadong and Danba, Sichuan, China.

Zianhong, Z, Guojie, Y, Zhaohni, L, Acta Mineral. Sinica, 6 344-349 (1986). CAS

#. 12070-12-1. CW type. PSC : hp2.To replace 5-728. Mwt :195-86. Volume [CD]

:20,76.

|

75,442

|

14

|

2 0 0

|

|

77,101

|

30

|

1 0 2

|

|

84,015

|

20

|

2 0 1

|

|

98,734

|

14

|

1 1 2

|

|

108,186

|

10

|

2 1 0

|

|

109,026

|

1

|

0 0 3

|

|

109,712

|

10

|

2 0 2

|

|

117,292

|

20

|

2 1 1

|

|

|

|

Fichiers ASTM.

|

|

Fe3W3C

Iron Tungsten Carbide

|

|

|

Int

|

h k l

|

|

Rad : CuK 1 : 1,4518 Filter : Mono d-sp :Diff

Cut off: Int: Diffract. I/Icor:

Ref: Azubike,D.Chrysunthou, A. Lgiabon, U.Private,

Communication, 7, 162, (1992).

|

13,759

|

5

|

1 1 1

|

|

15,942

|

<3

|

2 0 0

|

|

26,590

|

<3

|

3 1 1

|

|

Sys: Cubic S.G: Fd3m(227)

a: 11,1094 b: c: A:

Z: 16

Ref: Ibid.

|

C: mp:

|

32,203

|

22

|

4 0 0

|

|

35,183

|

30

|

3 3 1

|

|

Dx:14,167 Dm: SS/FOM: F25=183(0037,37)

|

39,714

|

50

|

4 2 2

|

|

Equilibrated in evacuated silica capsules at 1200°C for 5

days. C Fe3W3 type.

~ not permitted by space group

PSC: cF112. To remplace 3-980. Mwt: 731.10. Volume

[CD] :13,71.11.

|

42,235

|

100

|

5 1 1

|

|

46,185

|

36

|

4 4 0

|

|

49,166

|

4

|

4 4 2

|

|

52,017

|

4

|

6 2 0

|

|

54,764

|

4

|

6 2 2

|

|

59,361

|

16

|

5 5 1

|

|

64,361

|

16

|

5 5 3

|

|

67,377

|

4

|

8 0 0

|

|

69,159

|

20

|

7 3 3

|

|

72,075

|

52

|

8 2 2

|

|

73,807

|

18

|

5 5 5

|

|

78,350

|

7

|

9 1 1

|

|

78,905

|

5

|

8 4 2

|

|

81,145

|

5

|

6 6 4

|

|

87,294

|

22

|

7 7 1

|

|

89,994

|

13

|

10 2 0

|

|

91,649

|

16

|

9 5 1

|

|

92,202

|

10

|

10 2 2

|

|

96,063

|

16

|

9 5 3

|

|

98,839

|

10

|

10 4 2

|

1997JCPDS-International Centre for Diffraction Data. All rights

reserved PCPDFWIN v.1.30.

|

Généralité et contexte

bibliographique.

|

mince, et enfin le phénomène de diffusion, leurs

mécanismes et leurs divers type.

Dans ce chapitre, nous présentons des définitions

simples sur les couches minces et

leurs applications, puis nous

décrivons les méthodes d'élaboration les plus

couramment

ouche

I.1. Définition des couches minces:

bidimensionnelle) entraîne une perturbation de la

majorité des propriétés physiques. La différence

essentielle entre le matériau à l'état massif et celle en

couches minces est liée au fait que dans l'état massif on

néglige généralement avec raison le rôle des limites

dans les propriétés, tandis que dans une couche mince ce sont au

contraire les effets liés aux surfaces limites qui sont

prépondérants. Il est assez évident que plus

l'épaisseur sera faible et plus cet effet de bidimensionnelle sera

important, et qu'inversement lorsque l'épaisseur d'une couche mince

dépassera un certain seuil; l'effet d'épaisseur deviendra minime

et le matériau retrouvera les propriétés bien connues du

matériau massif.

matériaux en rapport avec les propriétés

physiques et de la simplicité des technologies mise

couches minces. Citons : les métaux, les alliages, les

composés réfractaires (oxydes, nitrures, carbures), les

composés intermétalliques et les polymères [3].

La seconde caractéristique essentielle d'une couche

mince est que, quelle que soit la procédure employée pour sa

fabrication, une couche mince est toujours solidaire d'un support sur lequel

elle est construite (même s'il arrive parfois que l'on sépare le

film mince dudit support). En conséquence, il sera impératif de

tenir compte de ce fait majeur dans la conception, à savoir que le

support influence très fortement les propriétés

structurales de la couche qui y est déposée. Ainsi, une couche

mince d'un même matériau, de même épaisseur, pourra

avoir des propriétés physiques sensiblement différentes

selon qu'elle sera déposée sur un substrat isolant amorphe tel

que le verre, ou un substrat monocristallin de silicium par exemple.

|

Généralité et contexte

bibliographique.

|

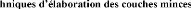

I.2. Quelques tec :

I.2.1. Généralité :

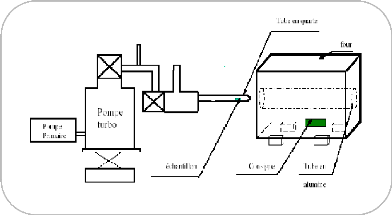

Le dépôt des couches minces sur les

différents substrats est un étape essentielle dans la

majorité des domaines de la technologie moderne, il existe plusieurs

méthodes pour fabriquer des matériaux (semi-

appel à trois composantes différentes, comme

présenté sur la figure I.1:

Substrat Milieu Sources du

matériaux pour

dépôt

Figure I.1: Le

procédé du dépôt des couches minces [4].

Une source : le matériau

à déposer est concentré dans un creuset, plaque

métallique

Un substrat : c'est la

pièce à revêtir, c'est ici qu'intervient le

phénomène de condensation.

Un milieu : c'est l'espaces

compris entre la source et le substrat, c'est le siége du

phénomène de transfert de la matière, cela peut être

le siége de réactions chimiques intervenant entre les atomes du

matériau à déposer et un gaz réactif [4].

Le dépôt est formé à partir

d'espèces constituantes (atome, molécules, particules solides, et

particules liquides). Ces espèces viennent d'une source et sont par la

suite transportés vers un substrat à travers un milieu de

type:

Passif

Actif

|

Généralité et contexte

bibliographique.

|

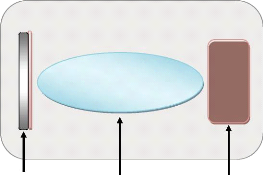

Les principales méthodes utilisées pour

fabriquer des couches minces sous vide font appel à la technique de

dépôt chimique en phase vapeur (CVD : Chemical Vapor Deposition)

[5] et de dépôt physique en phase vapeur (PVD : Physical Vapor

Deposition) [6]. La classification des méthodes est

présentée sur le schéma de la figure I.2 [7].

- Processus Physique

(PVD)

- Processus Chimique

(CVD)

- CVD

-Pulvérisation Cathodique - Processus

thermique

- laser CVD

- plasma CVD

- DC diode - faisceau d'électrons

- DC triode - Implantation d'ions

- RF diode - laser

- RF triode - MBE

Figure I.2: Méthodes

générales de dépôt des couches minces sous vide

[7].

I.2.2. Dépôt chimique en phase vapeur (CVD)

:

Le procédé de dépôt chimique en

phase vapeur consisteà mettre un composé volatil du

matériau à déposer en contact soit avec un autre gaz au

voisinage de la surfaceà recouvrir, soit avec la surface elle-même

(figure I.3). On provoque alors une ou plusieurs réactions chimiques,

donnant au moins un produit solide. Les autres produits de réaction

doivent être

faut systématiquement un apport

énergétique pour favoriser ces réactions. La

réaction est activée par la température du substrat qui

doit être chauffé à une température en rapport avec

le matériau déposé [8].

|

Généralité et contexte

bibliographique.

|

WF gaz+3H2 Wsolide+6HFgaz

WF+H2

Figure I.3: Schéma de

principe de dépôt chimique en phase vapeur (CVD).

A titre d'exemple, le dépôt d'un

film de tungstène très réfractaire peut se faire à

l'aide d'une méthode décrite par l'équation suivante :

600°C

|

WFgaz + 3H2 gaz

|

|

|

Wsolide + 6Hfgaz

|

|

Cette formule implique que si l'on mélange deux gaz WF et

H2, une couche mince de tungstène peut être obtenue. Avec la

méthode CVD, il est possible de déposer des matériaux

La réaction chimique peut être également

activée à l'aide d'un plasma. Cette méthode s'appelle "CVD

plasma" ou PECVD (Plasma Enhanced Chemical Vapor Deposition). Dans ce cas, il y

a création en plus des particulesénergétiques [9].

La fabrication des couches minces métalliques

grâce à ces méthodes s'est particulièrement

développée ces dernières années. Les avantages de

ce procédé sont les suivants : il est facile d'obtenir un assez

grand nombre d'éléments ou de composés chimiques. On

obtient une bonne qualité des couches, un excellent recouvrement des

marches, et une bonne adaptabilité dans une chaîne de production.

En plus, elle offre la possibilité de réaliser des

dépôts sélectifs [5], ce qui permet d'éliminer une

étape de gravure et de planarisation de la surface. Les

inconvénients sont les suivants : les films sont peu denses, ils sont

souvent contaminés par des gaz très réactifs issus de la

réaction chimique (hydrogène, fluor, chlore...), tous les

matériaux ne peuvent être déposés par CVD, et le

système de dépôt est une mise en

|

Généralité et contexte

bibliographique.

|

I.2.3. Dépôt physique en phase vapeur (PVD)

:

Le développement de la technologie de vide a

progressé considérablement pendant les trois dernières

décennies et cela a permis le développement des techniques de

dépôt sous vide telles que les techniques de base de la PVD sont :

l'évaporation et la pulvérisation sous toutes ses formes. Ces

techniques de dépôt permettent l'obtention d'une large

varëté de matériaux à température de

dépôt relativement basse (< 500 °C), par exemple [10].

Films d'oxydes (ZrO2, SiO2, Al2O3, TiO2

Films de nitrures, de siliciures, de carbures, de borures et de

fluorures.

Ces techniques ont été largement utilisées

pour l'obtention des revêtements réfractaires résistants

à l'érosion età l'usure, comme par exemple WC [11-12].

Le dépôt physique en phase vapeur (PVD)

présente beaucoup d'avantages par rapport au dépôt chimique

en phase vapeur, par exemple les films sont denses, le processus est

facileà contrôler et il n'y a pas de pollution [13].

I.2.3.1. Pulvérisation cathodique :

Le phénomène de pulvérisation a

été découvert en 1852 par Grove [14]. Dans un tube

à

utilisation intensive de la pulvérisation comme

moyen de production de couches minces date seulement des

années 50.

La pulvérisation repose sur un principe simple

sur lequel croit une couche mince. Dans la technique de

pulvérisation cathodique, les ions électrodes. Le gaz

utilisé pour la création du plasma est appelé gaz

plasmagène ou gaz de suivantes :

(facilité

(le

collision est maximal si les masses des atomes sont proches).

Très faible réactivité chimique.

Faible prix.

|

Généralité et contexte

bibliographique.

|

En pulvérisation cathodique nous distinguons la

pulvérisation simple et la pulvérisation réactive. Dans la

pulvérisation simple l'atmosphère de la décharge est

chimiquement neutre, c'est-à-dire que l'on produit un vide de

10-6 torr. On injecte ensuite le gaz d'argon pur pour créer

le plasma. Dans le cas de la pulvérisation cathodique réactive

l'atmosphère du plasma est réactive, c'est-à-dire que l'on

introduit un certain pourcentage de gaz actif dans l'argon, par exemple de

l'oxygène O2 ou de l'azote N2. Dans chacun de ces cas, la cible peut

être constituée d'un élément simple ou bien d'un

composé. Il existe différents types de systèmes de

pulvérisation cathodique, suivant le mode de création du plasma

ou la nature de la cible (conductrice ou isolante) : diode à courant

continu, triode à courant continu, ou haute fréquence.

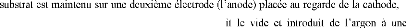

a) Principe de la pulvérisation cathodique

DC :

La cible fixée sur une électrode (la cathode) est

portée à une tension négative. Le

à

quelques centimètres (figure. I.4). Après avoir

fa

pression suffisamment élevée (de 10-1

à 1 Pa), une différence de potentiel (de 0,1 à 10

KV)

est appliquée entre les deux électrodes. Une

décharge électrique se produit alors et crée un

tifs du

plasma, attirés par la tension négative de la cathode,

viennent bombarder la cible

ils vont éjecter des atomes de

la cible qui viennent se déposer sur le substrat, formant

ainsi une couche mince. relativement simple et permet de déposer

pratiquement tous les matériaux conducteurs [15].

Figure I.4 : Principe de la

pulvérisation cathodique DC .

|

Généralité et contexte

bibliographique.

|

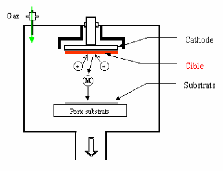

b) Principe de la pulvérisation cathodique

RF :

Les méthodes utilisant une tension continue sont

limitées dans le cas de matériaux

qui arrête le processus de pulvérisati une tension

radio-

alors que penda

la différence de masse et donc de mobilité entre

les électrons et les ions, les électrons étant

beaucoup

plus mobiles. On assiste donc à une accumulation de charges

électroniques à la

cathode. Les courants électroniques

et ioniques vont pouvoir se compenser grâce à

0

isation de la cible.

En effet, du

point de vue électronique, le plasma, la cathode et la

cible se comportent comme un circuit

Figure I.5 :

réquence.

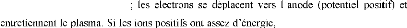

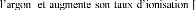

c) Pulvérisation cathodique à effet

magnétron :

La décharge électrique continue (DC

and on place derrière la cible des aimants de la

manière présentée dans la figure I.6, on obtient devant la

cible une zone ou le champ magnétique est pratiquement parallèle

à la cible, c'est-à-dire perpendiculaire au champ

électrique [16], et la combinaison des deux oblige lesélectrons

à suivre un trajet non linéaire,

Figure I.7 : P

Cette méthode est la méthode la plus simple car il

n'est pas nécessaire d'injecter un gaz pour créer un plasma,

alors que les autres méthodes PVD ont besoin du plasma comme

Creuset

Matériau

à déposer

Substrat

|

Généralité et contexte

bibliographique.

|

généralement spiridal ou cycloïdal, ce qui

provoque beaucoup plus de collisions avec , 17]. Le seul inconvénient de

cette pulvérisation

-uniforme de la cible [18].

Figure I.6 : Principe de la

cathode à effet magnétron.

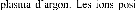

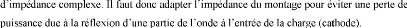

I.2.3.2. Evaporation thermique :

L'évaporation est une technique d'obtention des films sous

vide qui consisteà évaporer ou sublimer un matériau

(figure I.7). Le dépôt se fait par condensation de la phase vapeur

sur

source [19

chauffage électri

champ magnétique, par bombardementélectronique et

par laser [19].

|

Généralité et contexte

bibliographique.

|

intermédiaire. Cependant, certains problèmes

spécifiques à l'évaporation existent: il est difficile de

déposer des matériaux très réfractaires ou à

faible tension de vapeur. Cette méthode ne permet pas de maîtriser

facilement la composition chimique dans le cas d'un alliage par suite d'un

effet de distillation du composant le plus volatil. Les couches peuvent

être aussi contaminées par réaction avec le creuset, avec

le filament et surtout par le dégazage des parois induit par

l'échauffement ou le bombardement desélectrons.

L'évaporation permet l'obtention de film à une vitesse de

dépôt élevée. En revanche, les inconvénients

que présente cette technique sont l"élaboration de film souvent

sous-

des couches et la nécessité d'une densité de

puissance assez importante pour produire la phase gazeuse des matériaux

ayant un point de fusion très élevé.

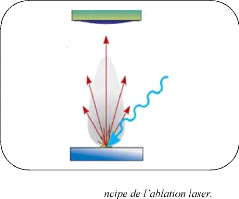

I.2.3.3. Ablation laser:

un faisceau laser impulsionnel. Le faisceau est

focalisé sur une cible placée dans une enceinte sous ultra-vide

(figure I.8). Les impulsions lasers permettent la vaporisation de

matériaux sous forme de plasma. Le panache de matière ainsi

éjectée perpendiculairement à la cible vient se condenser

sur un substrat placé en vis-à-vis pour former un

revêtement [20-22].

Panacheplasmade

matièreéjectée

Figure I.8 : Pri

Filmmince

Substrat

Cible

Faisceaulaser

Cette technique, connue depuis plus de 20 ans, a prouvé

toute son efficacité concernant

multitude de composés de haute pureté allant

des supraconducteurs à haute température aux

matériaux durs. La pureté des dépôts ne

|

Généralité et contexte

bibliographique.

|

dépend, dans ce cas, que de la pureté de la

cible utilisée. Le principal avantage de cette technique est le

dépôt à température ambiante permettant ainsi le

revêtement sur tout type de substrats allant des semi-conducteurs aux

matériaux polymères [23].

Les lasers utilisés délivrent

généralement des impulsions courtes de durée nanoseconde

(10-9s) ou ultra- uelques centaines de femtosecondes

(10-15s, parfois qualifiées de sub-picosecondes).

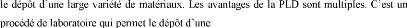

I.3. Mécanisme de formation d'une couche

mince:

On peut résumer le processus de croissance d'une couche

mince en disant que c'est une suite statistique de nucléation, puis une

croissance par diffusion de surface et formation d'Ilots, puis une formation

d'Iles de plus grandes dimensions, et enfin la formation d'une couche continue

par remplissage de espèces entre ces Iles. Selon les paramètres

thermodynamiques du dépôt et de la surface du substrat, les

étapes de nucléation et de croissance d'Ilots peuvent être

décrites comme étant [24] :

Du type Iles (appelé Volmer-Weber).

Du type couche (appelé Frank-van der Merwe).

Du type mixte (appelé Stranski-Krastanov).

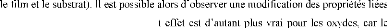

Figure I.9 : Les trois modes de

croissance d'une couche mince, I) Volmer-Weber,

II) Frank-van der Merwe, III) Stranski-Krastanov

[25].

|

Généralité et contexte

bibliographique.

|

La figure I.9 présente les trois types de formation

d'une couche mince. Dans la quasitotalité des cas pratiques, la

croissance de la couche se fait par formation d'îlots, puis d'îles,

puis d'une surface continue. Sauf dans les cas des conditions spéciales

de dépôts (température du substrat, nature et

énergie des espèces incidentes, nature chimique du substrat,

caractéristique

topographiques des îlots sont distribués d'une

façon aléatoire. Ceci signifie que, lorsque ces îlots vont

se rencontrer au cours du processus de croissance, des joints de grains et des

défauts (dislocations diverses ) vont être inclus dans la couche

à la suite des désaccords de configuration

géométrique et d'orientation cristallographique [26].

I.4. Propriétés spécifiques aux

couches minces:

Les propriétés de la matière en couches

minces peuventêtre intrinsèquement différentes. Cela peut

être lié à la microstructure du matériau, à

à la géométrie elle même du compose (effets de

taille) [27] :

Effets des contraintes : pour

les couches en heter

suffisamment fine, le film est contraint (de part la

différence de paramètre de maille entre

à la structure cristallographique. Ce

couplage entre la structure et les propriétés

physiques est important.

effets de taille : par le

terme (effets de taille), on entend les effets physiques liesà la

géométrie du matériau. Dans des structures avec au moins

une dimension inférieure a une longueur caractéristique (comme le

libre parcours moyen desélectrons, la distance tunnel ou les longueurs

de corrélation magnétique), on observe des effets originaux. Par

exemple, les effets de confinem

électronique, modifient radicalement les niveaux

d'énergie et les propriétés radiatives

du

matériau. On peut aussi citer le cas des phénomènes

de transport dépendant du spin. Ils

inférieure au libre parcours moyen électronique.

Schématiquement, cela revient à dire

magnétique.

|

Généralité et contexte

bibliographique.

|

: souvent

différente de la structure dans le massif. La modification

de la coordination des atomes, la présence de liaisons pendantes, ainsi

que les interactions électrostatiques entre le

I.5. Phénomène de diffusion:

Le phénomène de diffusion est un

phénomène très général dans la nature, qui

correspond à la tendance à l'étalement d'espèces

particules, atomes ou molécules grâce à une excitation

énergétique apportée par la chaleur. Suivant le milieu

dans lequel se déplacent ces espèces, l'étalement sera

plus ou moins grand [28].

A température ambiante, le phénomène de

diffusion sera très important dans un milieu gazeux, plus faible dans un

milieu liquide et pratiquement nul dans un milieu solide. Pour obtenir un

phénomène de diffusion dans un solide ou un cristal, il faudra

chauffer le matériau à des températures voisines de 1000

°C

Dans la suite, nous nous intéresserons essentiellement aux

mécanismes de diffusion dans le milieu solide.

I.5.1. Les mécanismes de diffusion atomique

:

La diffusion est la migration d'une espèce sous le seul

effet de l'agitation thermique. La migration peut aussi avoir lieu sous l'effet

d'une force, par exemple une forceélectrostatique dans le cas

d'espèces chargées, ou bien une force chimique; dans ce cas, la

diffusion se superpose et se combine à cette migration [28].

Les mécanismes de diffusion mis en jeu dans un cristal

vont dépendre de la nature du cristal et de la nature de l'espèce

diffusante. On peut noter que les atomes constituant le cristal peuvent eux-

est importante puisqu'elle permet notamment de créer des

lacunes dans le réseau cristallin.

Les mécanismes ne seront possibles qu'à la

condition que les espèces concernées soient suffisamment

excitées (niveau d'énergie suffisant) pour statistiquement

franchir les barrëres d'énergie que constituent par exemple les

barrëres de potentiel atomique. Ces barrëres de potentiel vont

dépendre des mécanismes mis en jeu. Quatre principaux types de

mécanisme de diffusion atomique peuvent exister [29].

|

Généralité et contexte

bibliographique.

|

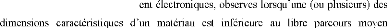

Figure I.10 : Mécanismes

de diffusion dans un solide monoatomique : (a) Echange direct,

(b) Echange cyclique, (c) Mécanisme

lacunaire, (d) Mécanisme interstitiel direct,

(e) Mécanisme interstitiel indirect.

an

décrivant un anneau (cas b dans la figure I.10).

Les mécanismes

interstitiels Les atomes peuvent occuper un site interstitiel

sans induire une déformation importante du réseau

propre de réseau (cas d et e dans figure I.10).

Le mécanisme lacunaire

correspondant à l'occupation d'une lacune ou vacance laissée par

un atome du réseau cristallin qui peut, lui aussi se mouvoir en laissant

des lacunes [28 iculièrement dans les métaux (cas c dans figure

I.10) [29].

|

Généralité et contexte

bibliographique.

|

I.5.2. Les équations de diffusion:

I.5.2.1. Première loi de Fick:

Considérons un élément (A)

dissout à l'intérieur d'une matrice cristalline. A basse

température le système est figé et l'impureté est

immobile. Par contre, Si la température est suffisamment

élevée, sous l'effet de l'agitation thermique, les atomes deA

sont mobiles et ils peuvent se déplacer à l'intérieur

de la matrice. Ils sont alors soumis au phénomène de diffusion :

une non-uniformité des variables thermodynamiques (une variation de la

concentration de (A), toutes choses égales par ailleurs, en

étant le cas le plus fréquent) entraîne un transport de

matière (un déplacement des atomes (A)) à

l'intérieur du solide. La diffusion est donc un processus non

réversible dont le "moteur" est le gradient de potentiel chimique et qui

a pour objectif d'uniformiser ce potentiel chimique. La description

phénoménologique générale de ce processus n'est

possible qu'à l'aide de la théorie de la thermodynamique des

processus irréversibles [30].

Cependant, dans le cas le plus simple d'une seule

espèce diffusante soumise uniquement à son gradient de

concentration, le phénomène se décrit très

simplement à l'aide de la première loi de Fick, qui stipule que

le flux d'impureté J (nombre d'atomes traversant l'unité

de surface par unité de temps) est proportionnel au gradient de

concentration C de l'impureté [30] :

j D C . (I.1)

Le signe "-" de l'équation précédente

traduit simplement le fait que la diffusion a lieu des zones à fortes

concentrations vers les zones à faibles concentrations, ce qui est

naturel pour pouvoir homogénéiser les concentrations.

Par définition, le coefficient de

proportionnalité D est le coefficient de diffusion. Le flux

étant généralement exprimé en atomes par

(cm-2s4) et les concentrations en nombre

d'atomes par centimètre cube (cm3), D

s'exprime alors en cm2s1.

D dépend fortement de la température;

quasi-nul à la température ambiante, ce coefficient est de

l'ordre de l'unité en micron carré par heure pour des

températures de l'ordre de 1100 °C.

17

Généralité et contexte

bibliographique.

C

t

I.5.2.2. Deuxième loi de Fick:

En régime non permanent, le flux de diffusion et la

concentration sont fonction du temps et de la position. Afin de pouvoir

déterminer le coefficient de diffusion, il est nécessaire de

prendre en compte uneéquation de conservation de la matière. Dans

le cas où les particules ne participeraient pas à une

réaction (réaction chimique, réaction entre les

différents types de

[30,31] :

En combinant les équations (I.1) et (I.2), on obtient la

deuxième loi de Fick:

Dans le cas de cristaux cubiques ou de systèmes isotropes,

le tenseur de diffusion se

réduit à un scalaire D

j DgradC

Si de plus la concentration ne varie que dans la

directionx, .3) se réduit à:

C

D

C

t x

x

.. . (I.4)

Si enfin, on peut supposer que le coefficient de diffusion est

indépendant de la concentration,

suivante :

Du point

second ordre. Pour la résoudre, il est

nécessaire de définir les conditions initiales et les conditions

aux limites [32]. Ces conditions sont généralement

imposées d'un point de vue expérimental afin de pouvoir

déterminer les valeurs des coefficients de diffusion par comparaison

entre les profils mesurés et ces lois simples. Nous donnerons en-dessous

des solutions pour deux cas pratiques [30-31].

Diffusion depuis une couche mince:

Il s'agit du cas pratique où l'espèce diffusante

est déposée à l'instant initial sous forme d'un film mince

à la surface (x = 0) d'un échantillon très

épais. S'il n'y a pas d'évaporation de l'impureté,

dès que la profondeur de pénétration est très

grande devant l'épaisseur du film initial le profil de concentration

suit une loi gaussienneà l'intérieur de l'échantillon :

C

0

j

t

grad

. (I.2)

2

C

.. . (I.5)

C

t

D

x

2

grad DgradC

.

. . . (I.3)

|

Généralité et contexte

bibliographique.

|

2

x

4 Dt

C x ,

t

Q

Dt

exp

Où Q est la quantité totale

d'impureté déposée (et donc dissoute dans le

matériau) :

0

Q

Cx

dx

Diffusion avec une concentration superficielle constante

:

Il s'agit du cas où une source extérieure

infinie permet de maintenirà la surface de l'échantillon une

concentration constanteC0 (constante par rapport au temps).

La solution fait alors appel à une fonction classique des

statistiques, la fonction erreur complémentaire:

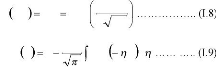

C x t C erfc

, 0

x

2 Dt

u

2 2

1 exp d .

0

erfc

u

Des tables donnent les valeurs de la fonction erreur

complémentaire. Sa variation en

x

fonction de u est donnée sur la figure I.11, en

échelle linéaire et semi-

2 Dt

logarithmique.

Figure I.11: Fonction erreur

complémentaire.

19

I.5.3. Expression du coefficient de diffusion en

fonction de la température :

. Elle contrôle la

concentration et la mobilité des défauts et par

ce biais la mobilité des atomes au sein du réseau. Dans un

cristal, chaque atome oscille autour de son site qui représente sa

position

amplifient et augmentent ainsi les

identique pour tout autre mécanisme), on peut montrer que

la fréquence de sauts atome

multipliée par la fréquence moyenne

x

Où N: est la fraction atomique de Boltzmann

[32].

N exp

kT

G f

Où f formation des lacunes (en eV), k la

constante de

Boltzmann et T la température (en Kelvin).

Pour sauter

caractéristique de la structure du cristal et de la nature

des proches voisins. Pour cela, il faut

fournir une certaine énergie enthalpie libre de migration

m fait

au La probabilité que

m nécessaire à franchir la barrière

est

donnée par:

kT

Gm

p exp

.... (I.12)

On peut ainsi exprimer la fréquence moyenne de saut

Et donc la fréquence de saut :

exp

kT

Gm

|

Généralité et contexte

bibliographique.

|

Gf

kT

Gm

kT

exp

exp

Le coefficient de diffusionD étant proportionnel

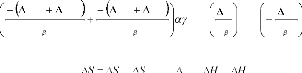

à la fréquence de saut longueur du saut [32], on

peutécrire :

D exp

la relation thermodynamique :

Gm

Gf

kT

= T

suivant

on obtient :

D

Sm

k

S f

exp

S

k

. exp

kT

H

exp

Hm

kT

H f

avec: f + m et H = f + m

On peut écrire, ainsi, le coefficient de

diffusionD, quel que soit le mécanisme de diffusion, de la

façon suivante :

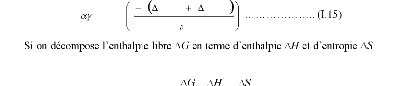

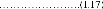

D D0exp

kT

Où D0 est le coefficient préexponentiel

de diffusion (en m2.s-1),

-1) et R la constante des gaz

parfaits (= 8.32 J.mol-1.K-1).

correspond

mécanismes de diffusion mis en jeu. On

remarqueégalement que le coefficient de diffusion augmente de

manière exponentielle lorsque que la température augmente.

I.5.4. Les divers types de diffusion:

réseau : diffusion de A dans A. Dans ce

cas les sauts sont complètement aléatoires car rien ne

|

Généralité et contexte

bibliographique.

|

atome marqué (par exemple un isotope) dilué dans le

solide pur : diffusion deA* dans A. Ce

traceur est discernable des atomes normaux du réseau. Le

coefficient sera modifié par un

facteur de corrélation et

aussi par un effet isotopique qui traduit la différence de masse

entre

en position

normale : diffusion deB en faible concentration

dansA.

On désigne par interdiffusion ou diffusion chimique, les

expériences dans lesquelles apparaissent de forts gradients chimiques :

diffusion après mise en contact de deux solides purs A et

B

concentration [33].

|

Généralité sur les carbures des

métaux de transition.

|

Dans ce chapitre, nous donnerons uneétude bibliographique

sur les carbures des métaux de transition, et en cas particulier les

carbures de tungstène.

II.1. Carbures des métaux de

transition:

Les carbures sont des combinaisons de carbone avec un autre

élément ou plus, du système périodique, qui peut

appartenir aux groupes IA, IIA, IIIA et peutêtre aussi un métal de

transition du groupe IV, V, VI [34]. Leséléments

métalliques généralement forment des carbures et des

nitrures ; ils peuventêtre divisés en plusieurs types avec

différentes structures et caractéristiques physico-chimiques

[35]. Les carbures et les nitrures des métaux de transition sont des

composés contenant deux types d'atomes dont un type est un métal

de transition, comme le Ti, le W, etc et l'autre est du carbone ou azote. Pour

la brièveté, ils sont marqués comme métal, Me = Ti,

W..., et le non-métal, par Y = C, N, où Me et Y

36].

Les carbures des métaux de transition sont

groupés selon la position du métal de transition dans le tableau

périodique (tableau mondéliéev). Lorsque l'atome de

carbone s'insère dans le réseau, la structure de métal

varie (Tableau II.1).

|

Généralité sur les carbures des

métaux de transition.

|

Tableau II.1 : Les groupes des

carbures des m étaux de transition [37-39].

|

Noms

|

Synonymes

formules

|

Struct. Cristal.

Couleurs

|

Utilisations

|

|

Carbone

|

C

|

amorphe

noir

|

nucléaire

|

|

Carbure de bore

|

B4C

|

rhomboédrique

noir

|

mécanique, nucléaire

|

|

Carbure

|

HfC

|

/

|

carbure

|

|

Carbure de

Niobium

|

NbC

|

Cubique

|

/

|

|

Carbure de

silicium

|

SiC

|

hexagonale ou

cubique

incolore - noir

|

thermique, thermomécanique,

mécanique,

électrique,

électronique, nucléaire, chimique

et

militaire.

|

|

Carbure de

Tantale

|

TaC

|

cubique

noir

|

|

|

Carbure de

Tungstène

|

W2C

WC

|

hexagonale

hexagonale

noir

|

mécanique

|

|

Carbure de titane

|

TiC

|

Cubique

|

mécanique

|

|

Carbure de titane

|

Ti2C

|

Hexagonale

|

/

|

|

Carbure de

Vanadium

|

VC

|

Cubique

|

/

|

|

Carbure de

Vanadium

|

V2C

|

Hexagonale

|

/

|

|

Carbure de Zirconium

|

ZrC

|

Cubique

|

|

|

Graphite

|

C

|

hexagonale

noir

|

fibres réfractaires

|

|

Carbure de

molybdène

|

MoC

Mo2C

|

hexagonale

hexagonale

|

/

|

|

Généralité sur les carbures des

métaux de transition.

|

II.2. Propriétés des carbures des

métaux de transition:

Les carbures des métaux de transition ont une

combinaison unique des propriétés par exemple, un point de fusion

élevé, une haute stabilité chimique, une grande

dureté, une très bonne conductivité thermique et

électrique, et une bonne ésistance à la corrosion [40].

Mais ils sont très fragiles. Toutes ces propriétés

justifient leurs applications technologiques, soit comme matériaux

massifs ou comme des couches minces [41].

II.2.1. Propriétés structurale : a)-

La structure cristaiine :

La plupart des carbures des métaux de transition sont

des composants interstitiels où les atomes de carbone s'incorporent dans

le éseau du métal de transition. La géométrie des

sites interstitiels et la liaison entre le carbone et le métal sont des

caractéristiques nécessaires pour déterminer la structure

cristalline des carbures. La structure des carbures des métaux de

transition se détermine selon la règle de Hägg. Cette

règle est développée empiriquement les structures des

borures, des carbures, des halogénures, et des nitrures en métal

de transition [42].

Pour les composés des métaux de

transition (carbures, nitrur :

Si le rapport r=rX/rM (rX est le rayon

et

rM est le rayon

type B1(NaCl) ou hexagonale oit les atomes

de

atomique du m étal) est inférieur

à 0,59, la structure sera simple de

Règle Je Hägg

non métal occupent les sites

interstitiels octaédriques. C'est pourquoi ces

compos és sont connus par les composés

interstitiels.

Si r est supérieur à 0,59,

l'arrangement m étaiique est distordu pour accommoder les grands atomes

du non m étal et pour préserver l'interaction m

étalmétal. Ilen résulte la formation des structures

complexe.

Selon la règle de Hägg, si le rapport r est

inférieur à 0.59, les atomes de carbone s'insèrent dans

les positions interstitielles, sans provoquer de distorsions du éseau du

métal. Deux types des carbures interstitiels distinguent selon le type

de éseau cristallin des atomes de métal [43].

|

Généralité sur les carbures des

métaux de transition.

|

Dans le première type les carbures sont interstitiels

avec un réseau du métal à symétrie cubique à

faces centrées par exemple (TiC, ZrC, VC, HfC, TaC), dans ce cas et dans

les carbures e s'incorporent dans les sites interstitiels octaédrique ou

dans le centre du prisme trigonal. Par contre, dans le deuxième type les

carbures sont interstitiels avec un réseau du métal à

symétrie hexagonale compacte (par exemple : V2C, Ta2C, Mo2C, W2C), dans

le cas des carbures carbone occupent la moit des sites interstitiels

octaédriques disponibles.

Dans les deux types de carbures interstitiels, la coordinence du

carbone est de 6, età

comme carbone libre mélange au carbure.

,59

deux autres types fondamentaux de structures se forment

[43-44].

a- Structure avec atomes de carbone isolés ayant une

coordinence de 8 et une symétrie hexagonale ou rhombique (MoC, WC,

Mn3C).

b-

symétrie hexagonale (Cr7C3, Mn7C3).

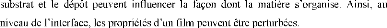

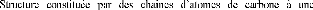

Généralement, on distingue trois genres de

structure des carbures des métaux de transition (figure II.1) selon le

type de réseau de métal:

La structure B1 (NaCl), où les sites

interstitiels octaédriques de l'élément

métallique,

de type (CFC), sont totalement occupés par les

atomes de carbone. Elle présente le

VC, NbC et TaC.

la structure L'3, où les atomes de carbone

occupent la moit des sites interstitiels octaédrique du

sous-réseau de l'élément métallique, de type

hexagonal compact (Hcp s de type M2C. par exemple V2C, Ta2C, Mo2C et W2C.

la structure WC, où les atomes de carbone occupent

les sites interstitiels du centre d'un prisme trigonal du sous réseau de

l'élément métallique, est hexagonal simple.

|

Généralité sur les carbures des

métaux de transition.

|

Figure II.1 : Trois genres de

structures des carbures des m étaux de transition.

La règle de Hägg introduit une

géométrie simple pour les structures formées, tant que la

structure des carbures se détermine par leurs propriétés

électroniques. La structure électronique a un effet

considérable sur les changements de la structure cristalline dans les

métaux et les carbures [42].

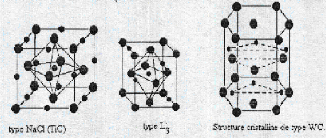

La progression en structure cristalline d épend du

nombre d'électrons de valence sp par atome (e/a)

:

GLl lliro1ic t'/ngcl-131c r(c1

ée est CC.

la structure formée est Hcp.

ée est CFC.

La caractéristique intéressante de la structure

des carbures des métaux de transition est que le réseau

adopté par le métal dans le carbure n'est jamais celui du

métal de base, c'est-àdire : si le métal a un

réseau Hcp, son carbure a le métal sur un réseau CFC, le

métal de base CFC occupe un réseau non-cubique dans son carbure,

et les métaux de base CC ont des réseaux CFC ou Hcp dans leurs

carbures. Ceci a été expliqué en utilisant la

théorie d'Engel-Brewer [42].

|

Généralité sur les carbures des

métaux de transition.

|

b)- Les liaisons cristallines :

Les composantes réfractaires et parmi elles les carbures

étant connus par la complexité de leurs structures

cristalline.

Il y a trois types [43-45].

La liaison ionique : on trouve ce type de

liaison dans les carbures des métaux alcalins, alcalino-

La liaison covalente : elle est

prépondérante dans les carbures SiC, B4C.

La liaison métallique : les carbures des

métaux de transition présent ce type de liaison.

Dans les carbures covalents, les liaisons sont très

localisées et directionnelles entre les atomes de carbone et ceux de

métal (Si ou B). Il en résulte une haute

réfractivité, une dureté extrême, une

stabilité chimique supérieure à celle de tous

résistance électrique peu élevée

[43,45].

Les carbures métalliques sont caractérisés

par des bondes électroniques délocalisées étendues

sur tous les réseaux

conséquent, quelques propriétés de ces

carbures, comme par exemple la conductivité électrique, sont

spécifiquement métalliques [42].

Tous les carbures sont caractérisés par leur grande

dureté et haut point de fusion, les petits pour les carbures ioniques.

Les coefficients de dilatation thermique augmentent en partant des carbur

ioniques [45].

II.2.2. Propriétés physiques et

mécaniques :

Les propriétés physiques et mécaniques

pour certains types des carbures des métaux de transition sont

données dans le tableau suivant (tableau II.2), tout en sachant que ces

propriétés sont très dépendantes de la technique

délaboration. Il existe un grand nombre des composés

possèdent une dureté élevée. Cependant, pour

réussir la conception d'un revêtement, il est nécessaire de

faire une bonne sélection des matériaux ainsi qu'une bonne

sélection de la technique délaboration.

|

Généralité sur les carbures des

métaux de transition.

|

Tableau II.2: Les

propriétés physiques et mécaniques des carbures des m

étaux de transition.

|

matériaux

|

Température

de

fusion

(°C)

|

Dureté

(Kg/mm2)

|

Module

d'Yong

(GPa)

|

Résistivité

électrique

|

Coeff.

moyen

de

dilatation

thermique

|

|

Ti

|

1660

|

55

|

120

|

42,7

|

9,3

|

|

TiC

|

3067

|

3000

|

470

|

50

|

7,4

|

|

TiN

|

2947

|

2000

|

--

|

25

|

9,4

|

|

Zr

|

1855

|

100

|

95

|

42,4

|

7,1

|

|

ZrC

|

3445

|

2800

|

400

|

42

|

6,7

|

|

ZrN

|

2982

|

1600

|

--

|

21

|

7,2

|

|

Hf

|

2223

|

85

|

138

|

32,1

|

5,8

|

|

HfC

|

3928

|

2500

|

352

|

--

|

6,6

|

|

HfN

|

--

|

1600

|

--

|

--

|

6,2

|

|

V

|

1917

|

55

|

130

|

20,1

|

10,0

|

|

VC

|

2830

|

2940

|

430

|

59

|

7,3

|

|

VN

|

2346

|

1520

|

--

|

85

|

9,2

|

|

V2N

|

--

|

1900

|

--

|

--

|

--

|

|

Nb

|

2477

|

80

|

101

|

14,4

|

8,0

|

|

NbC

|

3613

|

1950

|

580

|

19

|

6,6

|

|

NbN

|

2204

|

1420

|

--

|

58

|

10,1

|

|

Nb2N

|

--

|

1700

|

--

|

--

|

--

|

|

Ta

|

3017

|

110

|

186

|

13,1

|

7,0

|

|

TaC

|

3985

|

1700

|

560

|

15

|

6,3

|

|

Ta2C

|

--

|

1300

|

--

|

--

|

--

|

|

Ta2N

|

--

|

1200

|

--

|

--

|

--

|

|

TaN

|

--

|

--

|

--

|

--

|

5

|

|

Cr

|

1857

|

230

|

250

|

12,9

|

10,8

|

|

Cr3C2

|

1895

|

1300

|

390

|

75

|

10,3

|

|

Cr2N

|

1740

|

--

|

--

|

--

|

--

|

|

CrN

|

--

|

1100

|

--

|

64

|

2,3

|

|

Mo

|

2623

|

250

|

320

|

5,47

|

6,0

|

|

Mo2C

|

2520

|

1650

|

230

|

71

|

4,9//a ; 8,2//c

|

|

Mo2N

|

1950

|

1700

|

--

|

79

|

--

|

|

W

|

3422

|

360

|

407

|

5,39

|

4,45

|

|

WC

|

2776

|

2200 (0001)

|

720

|

22

|

5,0//a ; 4,2//c

|

|

|

1300 (1010)

|

--

|

--

|

|

|

WN

|

600

|

--

|

--

|

19,89

|

--

|

|

B4C

|

2450

|

2940

|

450

|

104

|

--

|

|

SiC

|

2300

|

2580

|

480

|

103

|

--

|

|

Si3N4

|

1900

|

1700

|

210

|

1016

|

--

|

|

C (diamant)

|

3800

|

7600

|

7600

|

1018

|

--

|

Les caractéristiques qu'on pourrait tirer du tableau II.2

ci-dessus sont les suivantes : [42, 45,46].

|

Généralité sur les carbures des

métaux de transition.

|

a) - La température de fusion:

Les températures de fusion des carbures et des

nitrures sont très élevées en comparaison avec les

métaux purs, elles sont parmi les plus hautes de tous les types de

matériaux, et elles sont semblables à celles des matériaux

céramiques.

Pour les métaux, le maximum des points de fusion est

observé entre les groupes V et VI, tandis que pour les carbures, il est

dans le groupe V et pour les nitrures dans le groupe IV.

b) - La dureté :

Dans le cas des carbures, la dureté représente

une de leurs proprétés les plus significatives. Les valeurs de la

dureté des carbures sont très élevées en

comparaison avec les nitrures, et les métaux purs, mais ces valeurs de

dureté varient en fonction du mode de préparation du carbure (la

température de préparation, la pression, l'épaisseur de

la couche et la technique de mesure utilisée

Généralement, les métaux les plus durs

ont une énergie de cohésion élevée, une courte

longueur de liaison et une forte liaison de valence. Les carbures des

métaux de transition ayant des liaisons de type ionique,

métallique et covalent. La liaison ionique et métallique

réduit la dureté du cristal.

Dans les couches minces des carbures des métaux de

transition, le renforcement de la

finesse des grains est démontré par la relation de

Hall Petch [47]: H H0 Kd1/ 2

avec:

- H : est la dureté de polycristal.

- H0 : est la dureté

intrinsèque pour un monocristal.

- D : est la taille moyenne des

grains.

- K : est une constante de matériaux.

Mais ils ont remarqué que cette relation est valable pour

les couches monophasées dont la taille de grain est inférieure

à 20 nm.

c) - Le module de Young:

Le module de Young est une autre proprété

mécanique qui représente la rigidité du matériau,

ou bien sa résistance à la déformation

élastique.

Les valeurs de module de Young sont considérablement

grandes pour les carbures et les nitrures comparés à celles des

métaux purs, et elles sont similaires à celles des

matériaux céramiques.

|

Généralité sur les carbures des

métaux de transition.

|

d) - La résistivité électrique

:

Les matériaux peuvent être classifiés comme

conducteurs, semi-conducteurs ou isolants. Les conducteurs

caractérisés par une résistivité dans la gamme de

10-2 3 u

semi-conducteurs approximativement 106 11 u à peu

prés

1013 18u .

Les valeurs de la résistivité électrique

des carbures et des nitrures sont peuélevées que celles des

métaux purs, mais ils sont encore dans la classe de conducteurs. Par

contre, les matériaux céramiques ont des valeurs

extrêmement élevées, donc ils sont des isolants.

e) - La dilatation thermique:

Le coefficient de dilatation thermique (CDT) est une

caractéristique très importante dans l'élaboration des

couches minces. La différence entre les coefficients de dilatation

thermique des substrats et du film est l'origine des contraintes

résiduelles [10]. Les coefficients de dilatation thermique augmentent en

partant des carbures covalents, pui

ioniques [45].

La dilatation thermique linéaire peut être

définie en fonction de la température par l'équation

suivante [48] :

/ C

5 / C 2

10

5

10

0

1

avec : 1 T 25 /

0

1 T 25

l

l

: Le coefficient moyen de dilatation thermique.

En plus de ces propriétés

précédentes, les carbures des métaux de transition sont

caractérisés également par:

f) - La

réfractérité :

Les carbures des métaux de transition des groupes IV

et IIV sont caractérisées par la

réfractérité, c'est-à-dire ils ont un haut point de

fusion (la température de décomposition (tableau II.2)) [49], en

plus ils ont une résistance appropriée aux déformations

mécaniques à une haute température. D'après la

théorie de Branski, la réfractérité des

métaux dépend de la configuration électronique des atomes

de ces métaux [43].

g) - L'adhérence :

L'adhérence de revêtement de carbure avec son

substrat s'exprime comme la force nécessaire pour rompre l'interface.

Plusieurs techniques s'utilisent pour déterminer cette

|

Généralité sur les carbures des

métaux de transition.

|

grandeur, parmi ces tests: le testà rayure (scratch

test). L'adhérence dépend de la température. Elle varie

avec la rugosité de la surface, la dureté du substrat et la

nature chimique de l'interface.

R.Halimi et al. [50] ont étudié

l'adhérence des films minces de carbure de titane en fonction de la

température, ils ont rapporté que l'adhérence augmente

avec la température de recuit jusqu'à 1000 °C et aucune

perte d'adhérence n'a été observée, même pour

une charge de 1000 g.

h) - Les contraintes résiduelles

:

Notion de contraintes :

On dit

extérieures ou de façon plus générale

quand un de ses éléments exerce une force sur les

éléments voisins [51].

Pratiquement toutes les couches mincesélaborées

par PVD présentent des contraintes internes [52]. Ces contraintes

induites par les différentes étapes de dépôt, les

traitements thermiques et thermomécaniques (ou de diffusion) sont dites

contraintes résiduelles [53-54].

Les contraintes résiduelles sont des contraintes

statiques qui existent dans un système isolé soumis à

aucune force ni moment extérieur et qui se trouvent en équilibre

mécanique [55]. Comme les matériaux ne sont pas jamais

parfaitement continus et présentent

Les sources de contraintes peuvent provenir de

déformations aux échelles macro, micro ou submicroscopique.

Ordres de contraintes :

Une classification de contraintes en trois ordres a

été proposée il y a quelques années [51,55].

1- Les contraintes résiduelles du 1er ordre

sont homogènes sur plusieurs grains. Elles peuvent atteindre localement

des valeurs très importantes, mais elles sont nulles à

2- Les contraintes résiduelles du 2eme

ordre

rmations résultantes des désorientations

cristallines entre grains, le retour élastique de chaque grain

étant diffère de celui des autres grains.

|

Généralité sur les carbures des

métaux de transition.

|

3- Les contraintes résiduelles du 3eme ordre

sont homogènes sur les petits domaines de

deux solide (quelques distances interréticulaires). Ces

contraintes sont dues à

1-

2, et 3.

L'origine des contraintes

résiduelles on distingue trois origines de contraintes

dans le revêtement [56] :

résulte de la

Contraintes intrins èques : elles

résultent de la croissance du revêtement. Plusieurs facteurs

engendrent ce type de contrainte, comme le bombardement ionique lors de la

déposition de revêtement qui peut introduire des contraintes de

compression dans la couche superficielle où l'énergie des atomes

qui bombardent est plus grande lorsque la pression est faible. Les

impuretés du gaz introduisent aussi des contraintesélevées

dans les couches minces, la formation d'oxydes aux joints de grains introduits

aussi des contraints de compression. La coalescence des grains et les

transformations de phases influent également sur les contraintes

intrinsèques.

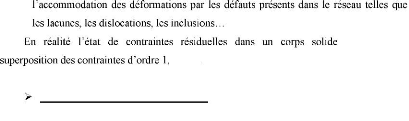

2- Contraintes thermiques : elles

résultent de la différence des coefficients de dilatation

(expansion) entre le dépôt et le substrat. Pendant la

déposition de revêtement, les contraintes intrinsèques

décroissent avec la température du substrat (figure II.2).

3- Contraintes externes : elles sont dues

aux déformations des revêtement/substrat.

Figure II.2 : Contribution des

contraintes thermiques et intrins èques.

|

Généralité sur les carbures des

métaux de transition.

|

II.3. Préparation des carbures :

à deux seulement : la métallurgie des poudres et la

déposition des couches minces.

II.3.1. Métallurgie des poudres :

Le tableau II.3 résume les méthodes

utilisées en métallurgie des poudres pour préparer les

carbures polycristallins [2,43]. La réaction directe des deux

éléments (métal en poudre et carbone) se fait par fusion

ou frittage. La consolidation des carbures sous des formes utiles se fait par

frittage (puis traitement thermique) ou par compression chaud.

Tableau II.3 : Méthodes de

préparation de carbures.

|

Méthodes

|

Réactions

|

|

a)- Réaction directe des

éléments dans une atmosphère protectrice ou sous

vide.

|

M+C MH+C

|

2

|

b)- réaction

avec le carbone en excès dans une

atmosphère protectrice ou réductrice.

|

MO + C

|

|

c)- réaction du métal avec un gaz

organique

|

M + CxHy C + H2

M + CO 2

|

d)- métal en

présence

|

MCl4 +CxHy + H2

|

mHn)

|

e)- décomposition du métal carbonyle

en

|

M + H2

|

2, H2, H2O)

|

f)- électrolyse des sels

fondus

|

|

Na2O B2O3 + NaCO3 +LiF + MoO3

|

|

II.3.2. Déposition des couches minces:

Des couches minces de carbures peuventêtre obtenues par

dépôt direct des carbures sur

de carbures. Elle

consiste à déposer une couche de métal pur

sur des substrats en acier riche en carbone puis

carbone du substrat vers la couche superficielles du métal

et par la suit sa liaison avec les atomes métalliques [57].

|

Généralité sur les carbures des

métaux de transition.

|

La différence fondamentale entre le

procédé de déposition avec introductions de gaz

réactifs (N2, CH4 de l'adhérence des couches au substrat. En

effet, la faible adhérence du film à son substrat,

l'inhomogénéité de la composition et la présence de

gaz explosif (toxique) sont les principaux problèmes posés lors

de la déposition directe de carbure ou de nitrure de métaux de

transition par PVD ou CVD. Alors que dans le second procédé,

l'interface n'existe pratiquement pas, vu l'interdiffusion des

éléments du substrat dans le film. On obtient ainsi, une

quasi-continuité de la matière du substrat au revêtement et

une adhérence très forte des couches au substrat.

II.4. Carbures de tungstène :

propriétés et applications

Le tungstène pur est un métal de transition de

couleur allant du gris acier au blancétain. Il a le plus haut point de

fusion (3422 °C) et la plus grande résistance de traction à

une température supérieure à 1650 °C. Sa

résistance à la corrosion est excellente, et il forme une couche

protectrice en oxyde lorsqu'il est exposeà l'air [58]. Le

tungstène peut être employé comme un métal pur ou

mélangé à d'autres métaux pour faire des alliages

[59].

Le carbure de tungstène est l'un de ces alliages, il

est composé d'un alliage de tungstène et de carbone qui est

obtenu par une suite de réaction chimique. Puisque son point de fusion

est d'environ 2800 °C, il est impossible de mettre en forme par fusion

[60]. La formation

plusieurs phases avec la dépendance de la structure et la

composition de ces phases avec les paramètres du procédé

suivi et le type de substrat utilisé [46].

Après une centaine d'année de la

découverte du tungstène en 1783. Henri Moissan (1852-1907) a pu

former le carbure de tungstène W2C en 1896, au laboratoire de

l'école de pharmacie à l'université de paris, et en 1898,

P. Williams a formé le carbure WC, alors que le premier carbure de

tungstène fritté a été produit en 1914 [61].

II.4.1. Propriétés structurale

:

Les métaux du groupe VIA forment des carbures de forme

M2C et MC. Le système W-C a été étudié par

Rudy [62]. Il comporte deux composés : le WC se cristallise en structure

hexagonal simple, et son paramètre de maille est a = 2.9065 Å, c =

2.8366 Å; tandis que le W2C a une structure hexagonal compacte [63].

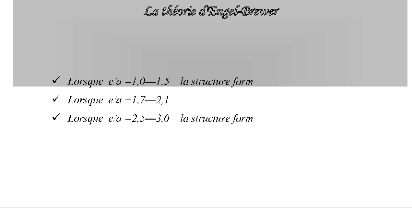

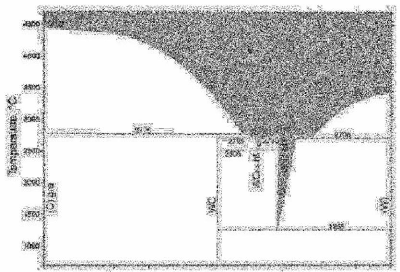

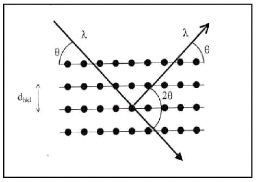

Le diagramme de phase du système W-C en fonction de la

température et du pourcentage de carbone est représenté

sur la figure II.3. En consultant ce diagramme, on

|

Généralité sur les carbures des

métaux de transition.

|

constate que le système W-C présente trois grandes

zones. La première contient la phase W2C, la deuxième contient la

phase WC1-X, et la troisième contient la phase WC.

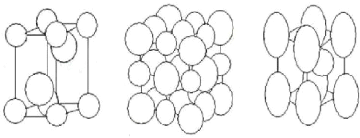

La première phase W2C se cristallise à une

structure hexagonale compacte (L' 3) (figure II.4-a) où les

atomes de carbone occupent la moitëdes sites interstitiels

octaédriques disponibles [63]. Cette phase apparaît sous trois

formes allotropique [62]: hexagonal commandé entre 1500 et 2450 K,

orthorhombique entre 2450 et 2750 K, et Hcp entre 2750 et 3050 K. La

deuxième phase WC1-X se cristallise en un réseau

cubique à face centrée (B1) (figure II.4-b) où les atomes

de carbone occupent tous les sites interstitiels octaédriques du

réseau du métal, et donnent lieu à un deuxième

réseau CFC inséré dans le premier. Tandis que, la

troisième phase WC se cristallise à une structure hexagonale

simple (figure II.4-c) où les atomes de carbone prennent les positions

(1/3,2/3,1/2) dans la maille unitaire.

100 90 80 70 60 50 40 30 20 10 0

C at.%.C W

Figure II.3 : Le diagramme de

phase du système W-C en fonction de la température et

du

pourcentage de carbone.

|

Généralité sur les carbures des

métaux de transition.

|

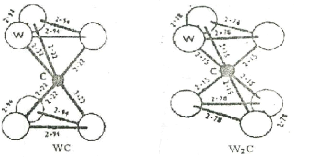

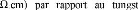

a) W2C b) WC1-x c)

WC

Figure II.4 : Les

différentes structures cristallines des carbures de tungst ène

[64-65].

La phase W2

34%.at C à 2715 °C. C eutectoide entre W et

WCà 1250 °C

et fond avec la solution solide de W à (2715

#177; 5) °C et avec WC1-x approximativement à

2758 °C [66]. L 2C sont obtenues comme des

produits

intermédiaires pendant la production de WC. La phase WC est

la seule phase binaire stableà

la tempé °C [66]. La figure II.5

montre les

positions atomiques de C et W dans les deux phases WC et W2C [67].

Figure II.5: Les positions atomique

du carbone et de tungst ène dans les phases WC et W2C

[67].

|

Généralité sur les carbures des

métaux de transition.

|

II.4.2. Propriétés physiques et

mécaniques:

Les carbures de tungstène sont des matériaux

durs et très stables à haute température, ils sont

caractérisés par: une dureté relativement grande

atteignant (2200 Kg/mm2 et 3000 Kg/mm2) est

observée pour les deux carbures WC et W2C respectivement (ces

composés sont extra durs par rapport au métal de base W (360

Kg/mm2)), une température de fusion très

élevée ( une résistivité plus élevée

(22 u ène

(5.39 u Elle lui permet classé parmi les

matériaux conducteurs [42], un bas coefficient de dilatation thermique

(5.2mm/k), un module d'élasticité extrêmement important et

une bonne conductivité thermique. Ces deux dernières

propriétés sont avantageuses dans les outils de coupe. Ces

revêtements sont également fortement résistants à la

corrosion dans des milieux acides. Le tableau II.4 représente les

propriétés physiques et mécaniques de tungstène et

de carbure de tungstène.

Tableau II.4 :

Propriétés physiques et mécaniques de

tungst ène et de carbure de tungst ène.

|

Propriétés

|

Tungstène

|

Carbure de tungstène

|

|

Formule moléculaire

|

W

|

WC

|

|

Structure cristalline

|

Cubique Centré

|

Hexagonale simple

|

|

Paramètre de maille :

a( Å ) ; c ( Å

)

|

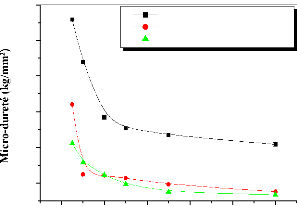

a =3,165