CHAPITRE 6 : REALISATIONS ET ESSAIS

6-1 REALISATIONS

6-1-1 REALISATION DU PROGRAMMATEUR

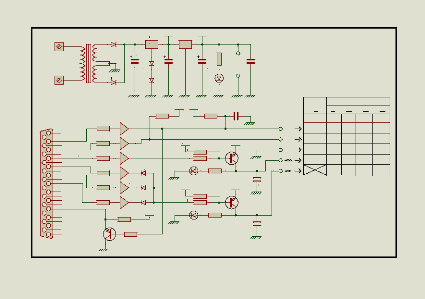

De nombreux montages font, aujourd'hui, appel à des

microcontrôleurs PIC et à des mémoires série. Parmi

tous les prototypes disponibles, nous avons choisi de réaliser celui

représenté par les figures 6-1, 6-2,

6-3 ci après.

PC

PORT PARALLELE

1

14

2

15

3

16

4

17

5

18

6

19

7

20

8

21

9

22

10

23

11

24

12

25

13

D0 (DATA) Ecriture

D 1 (CLK)

D2 (+VDD)

D3 (+VPP1)

D4 (+VPP2)

D5 (+VPP3)

ACK (DATA ) Lecture

TRANSFORMATEUR

D1

2x15V 3,2VA

1N4007

BC557C

T1

1K

R1

1K

R2

1K

R3

1K

R4

1K

R5

1K

R6

CI1 = N1 à N6 = 7407

R14 10K

D2

1N4007

11

13

9

3

5

1

R9 2,2K

N1

N2

N3

N4

N5

N6

8

2 D5

4 D6

1N4148

D7

6

1N4148

10

12

C1

1000uF

1N4148

+5V

CI2

7812

D3 1N4148

D4 1N4148

R10 10K

+13V +5V

10uF

+5V

+13V

+5V

CI3

7805

L2

ORANGE

L3

ROUGE

R7 2,2K

R13 10K

10K

R12

R8 2,2K

+5V

R11 10K

C3

10uF

R16 330

R17 1K

L1 VERTE

R15

330

+13V

+5V

CI1

14

7

T2 BC557C

T3

BC55C

C5

330pF

C4

100nF

C7

C6

100nF

100nF

DATA

CLK

GND

|

EEPROM 24LCxx 8b

|

MICROCONTROLEURS

|

|

8b 18b 28b 40b

|

|

SUP1

|

SUP2 SUP3 SUP4 SUP5

|

|

5

|

7

|

13

|

28

|

40

|

|

6

|

6

|

12

|

27

|

39

|

|

1-2-3-4-7

|

8

|

5

|

8 - 19

|

12 - 31

|

|

8

|

1

|

14

|

20

|

11 - 32

|

|

4

|

4

|

1

|

1

|

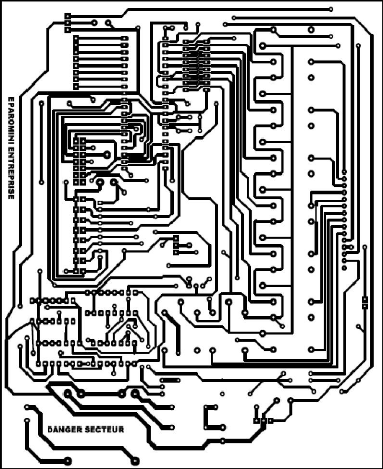

FIGURE 6-1 : SCHEMA ISIS DU PROGRAMMATEUR

PROPIC 2

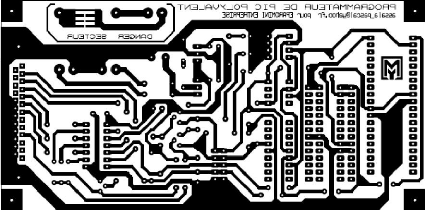

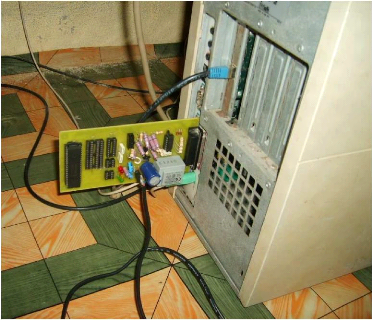

Ce montage, grâce à sa simplicité va

pouvoir être réalisé sur une petite carte pré

sensibilisée simple face selon le typon de la figure

6-2 réalisé avec le logiciel ARES de PROTEUS. Ce

schéma n'a pas été modifié et les connexions

demeurent telles que l'auteur les a conçues.

FIGURE 6-2 : TYPON POUR PROGRAMMATEUR

PROPI

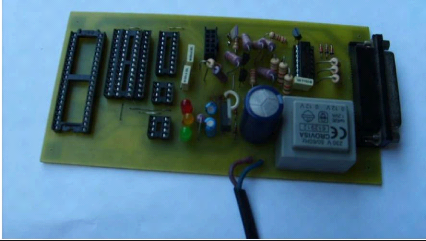

Suivant ce typon nous avons réalisé la carte

représentée à la

figure 6-3.

FIGURE 6-3 : PROGRAMMATEUR DE PIC

REALISE

6-1-2 REALISATION DE LA CARTE DE

CONTROLE

La mise en oeuvre de ce travail requiert l'utilisation de

ressources diverses. Les études mécaniques faites ici ne sont pas

à même de produire après réalisation un

résultat fiable. Elles ont été menées dans le seul

but de donner une image de la représentation réelle de la

bâtisse mécanique afin qu'ayant par la suite fait une

évaluation des différents mouvements nous déterminions les

différents mécanismes d'entrainement et appareil de

détection.

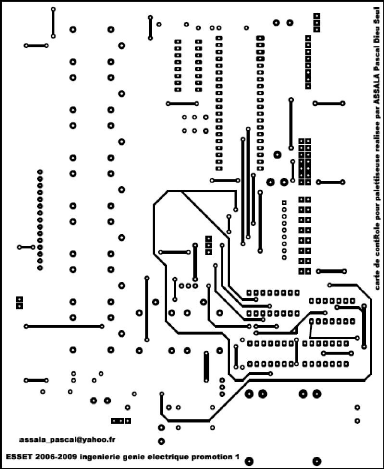

La carte de contrôle à microcontrôleur dont

le schéma a été présenté plus haut est

entièrement réalisée avec le logiciel proteus

de LABCENTER dont les versions d'évaluation sont

téléchargeables gratuitement sur le site du fabricant. Elle tient

sur une plaque pré- sensibilisée double face de 20 cm x 13 cm. Le

type de relais doit répondre à la disposition du perçage

sur le typon. En effet, sur cette carte, seul le relais R8 a ses deux contacts

NO (Normally open, ouvert au repos) et NC

(Normally Closed, fermé au repos) utilisés. Les

autres relais notamment R1 à R6 et R9 n'ont que le contact NO

utilisé. Pour ce qui est de l'alimentation, bien s'assurer que

tous les relais utilisés supportent la même tension

d'alimentation. Pour le cas d'une alimentation par transformateur,

prévoir un transformateur de 2 x 15 V. Cette carte utilise en tout 3

tensions différentes à savoir :

· 5V pour l'alimentation des circuits

intégrés

· 12V pour l'alimentation des relais

· 220V pour l'alimentation des bobines des contacteurs

externes

Il est conseillé de prendre toutes les dispositions

nécessaires pour éviter tout contact avec les parties actives

sous tensions ou même après la mise sous tension du fait de la

charge rémanente qui pourrait rester existante aux bornes des

condensateurs de filtrage.

Cette carte a les capacités de fonctionner dans des

applications diverses par juste changement du code source en mémoire du

microcontrôleur par un autre adéquat. Il est plus indiqué

de prévoir dans le matériel un support de circuit

intégré de 40 pattes sur lequel on pourra à volonté

embrocher le microcontrôleur. Cela permettra de s'épargner les

multiples soudures chaque fois ou le microcontrôleur devra être

reprogrammé.

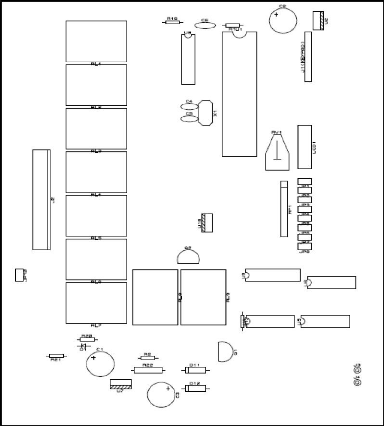

Les figures 6-4, 6-5, 6-6

représentent le typon, et l'implantation des

composants.

Pour ce qui est des difficultés de fabrication, en

fabricant la carte électronique avec les typons des deux faces du

schéma, les pistes réalisées étaient d'une

très mauvaise qualité pour celles qui sont apparues constituant

pour la plupart des court circuits. D'autres par contre avait simplement

été effacées.

Pour pouvoir réaliser une carte assez

présentable et assurant un minimum de risque de court circuit entre les

pistes, le moyen utilisé était de modifier le schéma

donnant ainsi la possibilité de tracer des pistes un peu plus grandes

avec un espace assez sécurisant entre elles et réduisant le

risque de coupure ou de court circuit après les procédés

chimiques de réalisation.

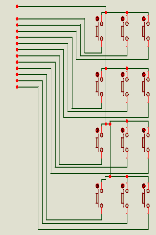

La figure 6-4 est celle qui

représente la face supérieure de la carte électronique

double face. C'est sur cette face que sont montés les

composants. Le nombre de pistes sur cette face a

été réduit au minimum pour diminuer le nombre de vias et

pour minimiser les imperfections de gravure.

FIGURE 6-4 : FACE SUPERIEURE COTE

COMPOSANTS

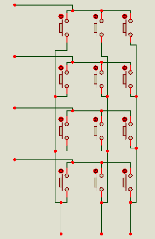

La figure 6-5 ci-après

représente le typon coté soudure. Cette face est le lieu

principal des différentes connexions du montage. Du fait de sa

complexité, l'image a perdu ses propriétés d'origine et

tout contrairement à la précédente, elle ne pourrait pas

être utilisée comme typon de réalisation.

FIGURE 6-5 : FACE INFERIEURE

Pendant la disposition des composants de la carte de commande,

le souci principal était de les placer tel que les relais qui pourraient

véhiculer des courants importants assez loin du microcontrôleur.

Cela permet d'éviter des dysfonctionnements qui pourraient

résulter des effets dus à l'incompatibilité

électromagnétique de ces différents composants avec le

microcontrôleur au regard des niveaux de courants d'usage.

FIGURE 6-6 : IMPLANTATION DES

COMPOSANTS

6-1-3 LE CLAVIER

La majeure partie du travail de conception

électronique de ce projet est faite avec le logiciel proteus. Dans sa

bibliothèque de composants intégrée, on trouve deux

claviers de même type. Un clavier de 15 touches et un autre de 12

touches. La configuration ici est du type matriciel. Ce type de clavier est

aussi meilleur dans la réalisation électronique à cause de

son nombre de broches de sorties réduit. En effet, un clavier matriciel

de 12 touches comporte 4 lignes et 3 colonnes. Cette configuration permet de

gérer plusieurs états externes avec le moins possible

d'entrées du microcontrôleur utilisées. Par contre, il

existe des types différents mais aucun dans sa configuration n'offre le

même avantage.

Sur le marché local il n'a pas été

possible de trouver le clavier de type matriciel. Celui que nous avons pu avoir

est du type à sortie commune réalisé sur une logique selon

laquelle chaque bouton poussoir du clavier a une de ses bornes raccordée

à un point commun et l'autre borne représentant la touche

correspondante. Cette configuration est assimilable à un montage en

étoile. Il offre pour un nombre total de touches d'entrées

N, un nombre de sorties S=N+1. Pour avoir un

maximum de broches d'ENTREE/SORTIES configurables sur le microcontrôleur,

il suffira juste de supprimer certaines lignes de la carte du clavier et de

refaire certaines nouvelles connexions nécessaires pour avoir notre

clavier matriciel. Les deux types de clavier cités dans cette section se

présentent sous les schémas électriques de la

figure6-7.

com

#

1

FIGURE 6-7: CLAVIER A POINT COMMUN ET CLAVIER

MATRICIEL

Les valeurs des autres composants utilisés sont

spécifiées sur la liste des composants de la page suivante. Pour

ce qui est des résistances, pour un souci de taille physique, celles

utilisées sont des résistances de 0.25Watt.

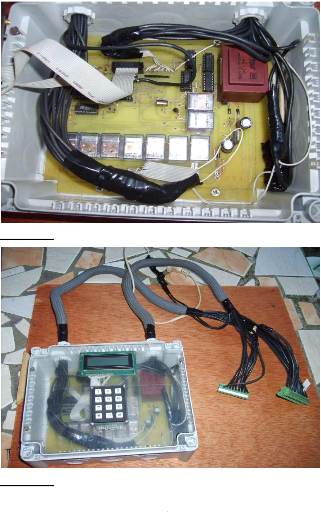

6-1-4 IMAGES DE LA CARTE DE CONTROLE

Apres avoir réalisé le circuit imprimé,

soudé les différent composants, la carte qui résulte de

notre étude se présente comme l'illustrent les

figures 6-8, 6-9 et les compléments

placés en annexe.

FIGURE 6-8 : CARTE DE CONTROLE MONTEE DANS UN

BOITIER

FIGURE 6-9 : VUE COMPLETE DE LA

CARTE

54

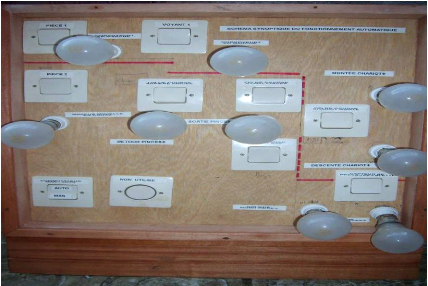

6-2 ESSAIS DU PROTOTYPE

La carte de contrôle conçue ne pourra

normalement fonctionner que si elle est raccordée au système

à piloter. Pour pouvoir réaliser des essais, nous avons mis sur

pied un banc d'essai constitué principalement de deux types de

matériel.

· les interrupteurs jouant le rôle des

différents capteurs de la palettiseuse et le commutateur pour la

sélection des deux modes de fonctionnement.

· Les lampes qui matérialisent la commande

envoyée par le microcontrôleur sur les différents

récepteurs électriques du système.

Les figures 6-10 et 6-11

représentent la face avant du banc d'essai et le point de

raccordement respectivement.

FIGURE 6-10 : BANC D'ESSAI REALISE POUR TEST

DU PROTOTYPE

FIGURE 6-11 : POINT DE CONNEXION ENTRE LA CARTE ET

LE BANC

D'ESSAI

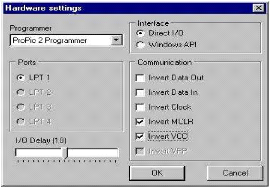

Avant mettre la carte en marche, nous nous servons du

programmateur de pic pour transférer le code source dans la

mémoire du microcontrôleur. Ce transfert se fait après un

paramétrage préalable du logiciel ICPROG que nous utilisons pour

communiquer avec le programmateur et ainsi transmettre les instructions de

fonctionnement au microcontrôleur. Ce logiciel peut être

utilisé gratuitement, et même être diffusé. Il ne

doit pas être modifié, tous ses fichiers doivent être

distribués ensemble, et il ne doit servir qu'à des fins

légales; telles sont les conditions de l'auteur.

Sur la figure 6-12 sont

indiqués les différents paramétrages à effectuer

dans ICPROG.

FIGURE 6-12 : PARAMETRAGE DE ICPROG POUR

PROPIG 2

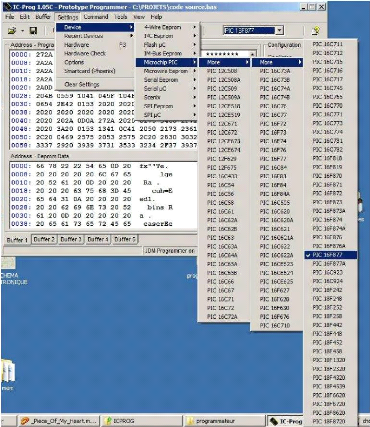

Après avoir ainsi paramétré le logiciel

ICPROG, le programmateur branché sur le port LPT1 de

l'ordinateur, la seconde étape consiste à indiquer la source du

fichier programme à transférer au microcontrôleur. Ce

fichier doit avoir l'une des extensions des fichiers pris en charge par ICPROG.

Dans la suite nous indiquerons au logiciel le type de composant présent

sur le programmateur et que nous voulons programmer. Sur l'onglet

SETTINGS de l'interface utilisateur de ICPROG, on va choisir

le PIC16F877 selon la figure 6-13.

FIGURE 6-13 : CHOIX DU COMPOSANT A PROGRAMMER

SOUS ICPROG

Une fois le composant à programmer choisi, il ne reste

plus qu'à vérifier que le programmateur est connecté au

secteur. Si c'est le cas, démarrer le transfert en cliquant sur

l'icône de programmation du composant.

Lorsque le transfert du code source est terminé sans

erreur, le logiciel affiche un message de confirmation à la suite

duquel, on peut fermer l'interface, débrancher le programmateur du

secteur, le

déconnecter de l'ordinateur puis enlever le

microcontrôleur et le monter sur la carte de contrôle. La

figure 6-14 présente le programmateur

connecté sur le port LPT1 d'un ordinateur de bureau

pendant la mise en oeuvre.

FIGURE 6-14 : PROGRAMMATEUR SUR PORT

LPT1

C'est au bout de toutes ces étapes

préliminaires et indispensables que nous pouvons procéder aux

essais proprement dits du prototype. Une fois le microcontrôleur

entièrement programmé et démonté du support du

programmateur, il est monté sur le support circuit intégré

prévu à cet effet sur la carte de contrôle.

Avant la mise en marche, il faut s'assurer que les

connexions entre la carte et le banc d'essai dans notre cas sont toutes

établies. Lorsque tout cela est fait, alimenter le banc

d'essai en premier puis la carte. A partir de ce

moment, le fonctionnement et les vérifications

sont tous pris en charge par le microcontrôleur.

Dans l'impossibilité de joindre une vidéo

à ce document, nous avons

figure 6-

pris des images de l'ensemble fonctionnant. La

15 représente une

étape de fon ctionne

ment au bout de laquelle l'utilisateur pourra

choisir de restaurer les données en mémoire

après les avoir consultées ou de

.

rentrer des nouvelles données de

fonctionnement

FIGURE 6-15 :

SYSTEME ATTENDANT LA COMMANDE DE

L'OPERATEUR

6-3 DEVIS DE REALISATION

6-3-1 DEVIS DE LA CARTE DE COMMANDE

Le tableau 6-1 suivant

récapitule le matériel utilisé pour la réalisation

de la carte électronique.

DEVIS MATERIELS

|

Désignation

|

Valeurs

|

Quantité

|

P.U

|

Total

|

Résistor

|

270

|

18

|

500

|

9000

|

Résistor

|

2k

|

3

|

500

|

1500

|

Condensateur

|

10u

|

2

|

500

|

500

|

Condensateur

|

100u

|

1

|

1200

|

1200

|

Circuit Intégré

|

PIC16F877A

|

1

|

29800

|

29800

|

Circuit Intégré

|

7805

|

2

|

2000

|

4000

|

Circuit Intégré

|

74HC112

|

1

|

1500

|

1500

|

Circuit Intégré

|

74HC00

|

1

|

1500

|

1500

|

Circuit Intégré

|

74HC112

|

1

|

1500

|

1500

|

Circuit Intégré

|

74HC4072

|

1

|

1500

|

1500

|

Circuit Intégré

|

7812

|

1

|

1500

|

1500

|

Diodes

|

1N4007

|

12

|

500

|

6000

|

Connecteur

|

CONN-SIL8

|

1

|

|

DIVERS

|

Connecteur

|

SIL-100-15

|

1

|

|

DIVERS

|

Jumper

|

JUMPER

|

8

|

|

DIVERS

|

Jumper

|

JUMPER2

|

1

|

|

DIVERS

|

Afficheur

alphanumérique

|

LMO44L

|

1

|

39000

|

39000

|

Relais

|

G5Q-14-DC12

|

9

|

5000

|

45000

|

Clavier

|

4x3 touches

|

1

|

11000

|

11000

|

Support de CI

|

40 broches

|

1

|

800

|

800

|

Transformateur

|

moule 2x15 V

|

1

|

5000

|

5000

|

Plaque cuivrée

|

Pré sensibilisée

|

1

|

20000

|

20000

|

Frais

|

développement

|

1

|

20000

|

20000

|

Frais

|

perçage

|

1

|

3000

|

3000

|

DIVERS

|

|

|

|

15000

|

TOTAL

|

|

|

|

218300

|

|

TABLEAU 6-1: MATERIEL UTILISE POUR LA REALISATION DE

LA CARTE DE

CONTROLE.

NB : Outre les divers, l'ensemble de

matériel présent dans le tableau 6-1

précédent est facturé selon la grille des

prix de MEGATEC ELECTRONIQUE situé

à la montée aurore à Yaoundé-Cameroun.

6-3-2 DEVIS POUR ENSEMBLE ELECTRIQUE

Le tableau 6-2 suivant représente le

matériel électrique à installer sur la machine pour une

prise en charge complète par la carte de contrôle.

Repères

|

Désignation

|

Caractéristiques

|

quantité

|

observations

|

Admission

|

Moteur électrique

|

1.5KW - 1495Trs/MIN- 3A 2 Ex: LS 80 L

|

1

|

Sur l'arbre de ce

moteur tournant dans un seul sens

Seront montés deux pignons dont le rapport des dents

d'engrenage est de 2

|

Convoyeurl

|

Moteur électrique

|

1.5KW -

1495Trs/MIN- 3A

2 Ex: LS 80 L

|

1

|

Moteur frein pour

assure le bon positionnement des chaines du convoyeur1. 1

sens de rotation

|

|

Interrupteur de position

3 ex : XCK-P110

ou XCK-M110

|

2

|

Ces deux capteurs

montés dans le convoyeur 1 assurent la transmission au

système de l'information sur la présence des pièces.

|

|

Détecteur de proximité

1 Photo

interrupteur de

positionnement ex :

OPKBKTIR0111S

3 détecteurs de

position inductif XS ou

photoélectrique XUE

|

1

|

Détecteur à rayon

lumineux comportant un contact à fermeture. Il servira

notamment à renseigner le système sur le passage du bois des

chaines du convoyeur 1 vers les courroies du convoyeur 2

|

Convoyeur2

|

Moteur électrique

avec réducteur

|

Moteur électrique:1.5KW - 1495Trs/MIN- 3A

2 Ex: LS 80 L Réducteur:

2 orthobloc 2000

|

1

|

Le fonctionnement

intermittent de ce moteur freiné impose l'utilisation

d'un réducteur de faible rapport à défaut d'utiliser un

moteur pas à pas. En plus, pour le respect scrupuleux des intervalles

pour l'aération.

|

Chariot

|

Moteur électrique

|

1.5KW -

1495Trs/MIN- 3A

2 Ex: LS 80 L

|

1

|

Utilisé pour

l'entrainement des pinces, ce moteur doit être

freiné pour maintenir une stabilité des pinces pendant les

opérations de descente du chariot.

|

|

Interrupteur de

position

3 ex : XCK-P110

|

1

|

De même type que ceux du convoyeur1, celui-ci est

chargé de transmettre au

|

|

|

|

ou XCK-M110

|

|

système l'information sur la

position haute du chariot.

|

|

1.5KW -

1495Trs/MIN- 3A

2 Ex: LS 80 L

|

1

|

Ce moteur frein

supporte de grandes charges

dans l'ensemble car il est appelé à soulever et

décharger le chariot. Pour cela il a deux sens de marche

|

|

Détecteur de proximité, 1 Photo interrupteur de

positionnement ex : OPKBKTIR0111S

3 détecteurs de position inductif XS ou

photoélectrique XUE

|

1

|

Même type que le

voyant 1

|

Support de palette

|

Moteur électrique

|

1.5KW -

1495Trs/MIN- 3A

2 Ex: LS 80 L

|

1

|

Pour effectuer un

décalage chaque fois lors du rangement, ce moteur sera

chargé de mettre en rotation la vis sans fin. Ce système

intégrant un embrayage pour éviter de secouer la palette

pendant les multiples

démarrages et arrêts.

|

|

Interrupteur de

position

3 ex : XCK-P110

ou XCK-M110

|

1

|

De même type que ceux du convoyeur1, celui-ci est

chargé de transmettre au système l'information sur la

Présence de la palette.

|

divers

|

contacteurs

|

3 LC1-K06

|

2

|

Pour moteur des

convoyeurs 2 et 2

|

|

Pour moteur du

support de palette.

|

|

Moteurs de Tapis

d'admission, pinces et chariot.

|

|

Contacteur de

marche manuelle

|

|

3 Bouton à

voyant XB5-AA31

|

3

|

NO avec rappel

automatique. Pour la marche par à coups de moteurs

à un sen de rotation

|

|

3 commutateur

de type CMB ou Bouton à voyant XB5-AA31

|

1

|

Deux contacts et

deux positions avec retour

automatique à la position

initiale. mise en marche du

système. DCY

|

|

3

|

Trois contacts et

trois positions stables. Pour la

marche par à coups des

moteurs à deux sens de

rotation.

|

|

1

|

Deux positions NC et NO stables. Permet le choix du type de

fonctionnement MAN/AUTO

|

|

TABLEAU 6-2: LISTE DE MATERIEL

ELECTRIQUE

6-4 COMPARAISON DES CHARGES DE PERSONNEL

Actuellement, dans la figure 1-2

qui décrit le processus de production des parquets, le double service de

rangement présenté aux étapes 5 et 6 utilise seize (16)

personnes à la fois soit huit directement à la sortie de la

machine de coupe et huit autres pour le rangement assurant la circulation de

l'air pour les séchoirs. La seule idée de réduire ces deux

services en un seul constitué d'un personnel réduit de

moitié est un facteur avantageux pour opérer un choix

technologique.

L'usage du système de la palettiseuse devra imposer la

mobilisation d'un nombre inférieur d'ouvriers en permanence ; c'est

ainsi que dans le cadre le plus simple du fonctionnement du système, le

personnel requis pourra être caractérisé par un conducteur

assisté par deux manoeuvres. En effet pour effectuer des corrections au

moment où surviennent des défauts, le conducteur au moyen de son

pupitre de marche manuelle se charge de faire mouvoir les différentes

parties individuelles de la machine. Le mode de commande manuel ne comportant

pas d'auto maintient de l'organe commandé, la commande est valide et le

reste tant que le conducteur maintient son action sur l'organe de commande. Ce

qui oblige l'opérateur à rester uniquement devant son pupitre.

Parmi les charges générées par le mode

de rangement manuel, on note celles liées à la superficie de

l'entreprise et à l'éloignement des différents services.

Pour une palette pleine placée au séchoir, il faut au

préalable avoir rangé le bois à la sortie de l'OPTICUT,

puis transporter la palette vers le second service de rangement par un manitou,

après ce second rangement, la palette est enfin transportée dans

un séchoir. Par

contre, avec le rangement automatique, les palettes

rangées à la sortie de l'OPTICUT sont directement

destinées au séchoir. On note ici deux des avantages que

possède l'automatisation du système par rapport à la

marche manuelle à savoir.

· Un seul service destiné au rangement.

· Effectif réduit au quart de l'effectif de la

marche manuelle.

Par ailleurs ce système automatique mis en place sera

cause de mise au chômage d'un certain nombre d'employés ; à

première vue le caractère social de l'entreprise conduirait au

rejet de l'automatisation pour assurer un minimum de revenu à un maximum

de citoyens mais la perpétuelle recherche du gain viendra dominer les

conditions de choix et obligera la réduction du personnel.

6-5 PERSPECTIVES

Arrivés au terme de ce travail, nous sommes encore

très loin de déclarer avoir mis sur pied un prototype parfait.

L'étude menée jusqu'ici vient juste poser les jalons. En tenant

compte de toutes ces bases déjà mises sur pied, des études

plus poussées visant l'amélioration tant sur le plan

électrique que mécanique devront être menées afin de

mettre sur pied une machine répondant aux standards internationaux de

l'industrie. L'autre aspect incomplet dans notre travail concerne le programme

:

Les paramétrages de fréquence de fonctionnement

du microcontrôleur dans le code source peuvent être revus pour

assurer une fréquence de fonctionnement plus élevée et

adaptée à une ligne de

production plus accélérée. Cet autre

volet des améliorations provoquera un total réaménagement

dans les différentes temporisations. Le dernier des aspects modifiables

en vue de l'amélioration est la partie de commande de l'admission. Une

stratégie différente peut être mise au point pour aboutir

à la solution proposée. La liste des améliorations

citées ici n'est pas exhaustive. Toutes les contributions en vue de la

production d'un système plus performant seront source d'une progression

significative dans ce projet.

|