|

AVANT PROPOS

Dans le cadre de leur formation, les étudiants en cycle

d'ingénierie, doivent effectuer un stage ingénieur en fin de

formation. Ledit stage devant être couronné par la

rédaction d'un mémoire de fin d'études qui ferra l'objet

d'une soutenance. Ces stages en entreprise leur permettent en outre de mieux

affiner leur formation en confrontant les théories académiques

aux réalités professionnelles de sorte qu'au sortir du cycle de

formation ils soient directement opérationnels sur le terrain.

Ce document est le résultat d'un ensemble

d'études sur le processus de production des parquets menées sur

la base des formations en ingénierie à l'ESSET

de Douala et des formations ultérieures. L'objectif principal de ce

travail étant non seulement d'optimiser le rendement de la production du

parquet fabriqué à la FIP en sa base

d'ADZOPE en Côte d'ivoire, mais aussi de définir

le personnel requis pour le futur système dont le projet d'implantation

est en cours pour la représentation du Cameroun FIP-CAM.

Ce stage a été organisé en deux phases :

· Trois mois à ADZOPE en

Côte d'ivoire pour la prise de connaissance du système en place et

des différentes étapes de production des parquets.

· Deux mois à MFOU au Cameroun pour

finaliser les études et penser le futur système

amélioré.

Le travail à faire était notamment de concevoir

un système automatique de gestion d'une machine de rangement de

parquets.

Pour atteindre notre objectif, nous avons proposé une

solution technologique de logique programmée. Cette solution a

été mise en oeuvre à l'aide du microcontrôleur PIC

16F877.

INTRODUCTION GENERALE

Produire toujours plus et à moindre coûts. Tel

est l'objectif que poursuivent les chefs d'entreprise. Les solutions qu'ils

disposent sur le marché ne s'accordent pas souvent parfaitement avec

leur mode de travail. Ce fléau ouvre une autre porte source de solution

: celle de la conception. L'étude que nous présentons dans ce

document est consacrée à la conception d'un système de

rangement automatique de parquets pour la société FIPCAM.

La mission principale définit dans le cahier de charge

est d'automatiser le paquetage des parquets. Le bois des palettes

constituées après ce paquetage étant destiné

à aller suivre d'autres traitements, des contraintes de rangement

doivent être respectées.

Pour produire un travail final orienté vers le

même objectif que le cahier de charges, nous ferons recours à des

sources diverses telles que le catalogue LEROY SOMER

1998 pour le dimensionnement des moteurs électriques, les

schémas électroniques seront conçus dans le logiciel

PROTEUS.

La préoccupation première de ce projet sera de

mettre sur pied un ensemble de principes de fonctionnement, de définir

le type de rangement qu'effectuera le futur système et d'établir

un algorithme de fonctionnement. Ensuite, on s'attèlera à trouver

des formes mécaniques assurant les contraintes résultant des

principes précédents. La cinquième préoccupation

sera subdivisée en deux volets :

· Définition les montages électriques

des récepteurs et conception

d'un schéma assurant la marche de

l'ensemble en mode manuel.

· Conception et réalisation de la carte

électronique à microcontrôleur pour le système,

rédaction sous Proton IDE du programme

informatique à transférer au microcontrôleur.

Nous ferons des tests de fonctionnement du prototype avant de

clôturer notre étude.

CHAPITRE 1 : PRESENTATION GENERALE

DE

L'ENTREPRISE

1-1 FICHE D'IDENTITE

La FIP fabrique ivoirienne de parquets est une entreprise

créée en 1977 à ADZOPE en république de cote

d'ivoire. Elle connaitra plus tard des perturbations dans sa croissance

liées aux instabilités sociales du pays qui l'héberge.

Néanmoins, elle arrivera à braver plusieurs obstacles pour

survivre et poursuivre son extension si bien que de nos jours, la FIP est

reconnue comme première industrie ivoirienne de bois tant par la

diversité de ses actions sociales que dans ses produits.

A ce jour la FIP est une société anonyme (SA)

au capital de six cent millions de FCFA (600 000 000 FCFA). Elle compte sept

cent quatre vingt treize (793) employés permanents, une

société mère située à la Zone industrielle

à ADZOPE en cote d'ivoire, une petite unité de production

située à TANKESSE à l'EST sur la frontière entre la

cote d'ivoire et le GHANA un bureau de liaison à ABIDJAN et une branche

Camerounaise complètement autonome FIPCAM.

1-2 DIFFERENTS PRODUITS

La FIP est spécialisée dans la transformation du

bois. Les différents produits issus de cette exploitation de bois sont

:

- Les montants - Les lattes

- Les planches - Les parquets - Les débités

- Les panneaux lamellés et collés.

Le parquet est un produit spécial car pas assez connu

dans l'activité des industries forestières du Cameroun. C'est un

produit dont la matière première est très souvent

caractérisée par les restes de bois dérivant de la

fabrication des différents autres produits cités plus haut. En

effet, le parquet est très souvent destiné à la

décoration intérieure des murs et même du sol. Pour une

utilisation optimale, le parquet doit être suivi rigoureusement tel

qu'indiqué par le mode d'emploi livré avec le produit. Pour sa

fabrication, le produit fini a des dimensions en moyenne assimilables à

celles des carreaux en marbres communément vendus en quincaillerie. Leur

dimension varie entre quarante Cm (40 Cm) et cinquante Cm (50 Cm). Cet

état des choses fait en sorte que le bois destiné pour la

fabrication du parquet est utilisé jusqu'au morceau le plus petit

possible. Ceci est l'un des secrets de longévité et de

prospérité de la société car à ce moment,

pire que le Cameroun, le patrimoine forestier

ivoirien ne regorge plus ces grosses essences de grumes que

nous avons encore la chance de voir sur les engins des sociétés

implantées dans notre territoire national. Ceci étant, tandis que

certaines entreprises ferment les portes pour faillite causée par la

carence de matières premières, la FIP elle se contente de

différents restes ignorés ou simplement rejettes par d'autres

sociétés pour en faire sa matière première en plus

des produits qui lui viennent de TANKESSE, FIPCAM et les fournisseurs

divers.

L'organisation de la société plus

stratégique et simplifiée se dégage très

spécialement du style communément rencontré dans certaines

entreprises

1-3 ORGANIGRAMME

Comme toute société, la classification

hiérarchique et fonctionnelle du personnel de la FIPCAM est

représentée par un organigramme à la tête duquel se

trouve le directeur général. Dans la figure

1-1, nous avons une représentation descriptive

dudit organigramme fonctionnel.

Département

administratif et

financier

Département

technique

Manoeuvres

Service

d'entretient

général

Techniciens

Directeur

général adjoint

Directeur

général

Service d'achats

Département

de production

Gestion du

materiel

Gestion du

personnel

FIGURE 1-1 : ORGANIGRAMME DE

L'ENTREPRISE

Le parquet est le

premier produit sur lequel l'entreprise s'est

spécialisée en 1977. Au fil du temps et à mesure

que la société se

ait ses produits.

perfectionnait dans l'acquisition de matériel,

elle diversifi

Les différents produits dérivés on

permis au parquet de se maintenir

Le parquet est produit suivant un processus assez

simple et très rigoureux. Dans le processus

de production de parquet, malgré l'automatisatio

n des systèmes, on trouve différents types de

matériel et des ouvriers classés dans l'ordre

d'intervention comme l'indique la figure 1-2 suivante.

7: séchage(naturel ou artificiel)

3: Sciage industriel

4: coupure optimisée

5: Rangement 1 (empilage bois sur bois)

1: tronçonnage forestier

2: Transport de grumes

6: rangement 2 (avec aération)

8: contrôle de qualité

9: fabrication de parquets

FIGURE 1-2: DESCRIPTION DU PROCESSUS DE

PRODUCTION DES PARQUETS

Dans le souci d'optimiser la production

sur ce processus, nous avons

celles-

axé notre étude sur les

améliorations à apporter au système. Parmi ci

, le réaménagement de la section de

paquetage. Ce réaménagement nous a conduits vers la conception

d'un système de rangement automatique.

|

|

|

CHAPITRE 2 : MOTIVATIONS DU PROJET ET

DEFINITION DES

PRINCIPES

|

2-1 INCIDENCE DU THEME SUR L'ACTIVITE DE L'ENTREPRISE

Le paquetage est un sous système capital dans le

système de production de parquets de la FIP mais jusqu'ici, les

méthodes employées et le nombre de manoeuvres requis sont source

d'inefficacité et de lenteur de travail. Ces différents maux

ayant pour manifestations communes le non respect des délais de

livraison souvent constaté, le coût élevé de la main

d'oeuvre qui entraine un coût de production élevé.

Comme toute entreprise, le souci capital est celui de faire du

profit. Cette réalité dans la branche de production de parquet

à elle seule étend son influence sur toute l'activité de

l'entreprise en général. Bien que n'ayant pas assez de

concurrence sur le parquet au niveau local, la dimension internationale de la

firme lui a permis d'avoir une clientèle du même. Or pour pouvoir

faire face à la concurrence à ce stade du marché, il faut

être extrêmement méticuleux sur tous les détails de

l'activité de l'entreprise car, tous d'une manière directe ou

indirecte ont leur part d'influence sur le bénéfice. D'un autre

coté, l'entreprise et toutes ses branches évoluant dans un

contexte africain a un ensemble d'activités sociales qu'elle s'est

engagé à entreprendre et ces activités font partie

intégrante des charges. C'est cet ensemble d'investissements qui ont

hissé la FIP aujourd'hui au sommet des entreprises du secteur du bois en

république de Cote d'ivoire. Elle arrive donc au Cameroun affichant

les

l'intérêt de l'entreprise de faire des

réformes sur les méthodes de production utilisées à

la maison mère. Ces méthodes pourront être testées

et évaluées sur place pour espérer implanter au Cameroun

un système assez compétitif. C'est par là qu'elle aura la

chance de croitre et de prétendre un jour atteindre les sommets qui pour

l'instant sont bien occupés pas d'autres entreprises locales toutes

aussi compétentes et innovatrices. La partie s'annonçant assez

rude, cette étude n'est qu'une manifestation de cette politique de

présence effective et efficace sur le terrain menée par la

FIPCAM.

2-2 PRINCIPES DE BASE DU SYSTEME

Apres plusieurs phases de conception, de critiques et de

modifications, le système arrêté pour notre étude

n'est pas un système extraordinaire. Par contre c'est juste un

assemblage de petites idées logiques qui nous ont menés vers ce

que nous avons nommé la palettiseuse A-g. Pour

mettre sur pied cet ensemble, il aura fallu prendre en compte plusieurs

paramètres électriques et mécaniques. Les dimensions

maximales et minimales du parquet que nous serons emmenés à

ranger ont permis le dimensionnement de la bâtisse mécanique. Les

palettes rangées sont destinées au séchage car le parquet

est fabriqué sur la base du bois séché. Le séchage

lui même est fait de deux manières :

· Un séchage naturel

Les palettes de parquet sont exposées en plein air sous

le soleil, la pluie et tous les changements atmosphérique de sorte

à permettre au bois qui, bien qu'étant déjà

scié, et loin de la forêt, de sécher sans contrainte et

naturellement.

Selon l'essence, l'épaisseur, et le type de produit

final, le niveau d'humidité est prélevé

périodiquement pour contrôler l'évolution du processus de

séchage.

· Un séchage artificiel

Toujours après le paquetage, les palettes de parquet

sont rangées dans des grandes enceintes où la température

et l'humidité sont contrôlées par ordinateur.

D'énormes brasseurs permettent la circulation d'air dans l'enceinte. Des

sondes permettent de vérifier chaque fois le niveau d'humidité

dans le bois et dans la chambre. L'ensemble est doté des vannes pour

permettre l'échappement de la chaleur en cas de chauffage excessif ne

respectant pas les consignes. La chaleur elle même est provoquée

par un radiateur qui reçoit de l'eau chaude venant de la

chaudière, la chaleur dégagée par l'eau dans les vaisseaux

du radiateur est refoulée dans l'enceinte du séchoir par un autre

ventilateur.

La réussite de tous ces processus de séchage est

conditionnée par le type de rangement de bois. Les palettes étant

déjà pleines et empilées les unes au dessus des autres,

pour une circulation normale de l'air et un séchage efficace il faut des

voies d'aérations entre les différentes pièces de parquet

rangées constituant la palette entière. C'est une des raisons de

la double équipe de paquetage présente au système actuel.

Cette double

présence est représentée sur

le

schéma synoptique de la figure

1-2. Différents modes de rangement ont

été mis sur pied pour respecter toutes les contraintes de

séchage. Parmi to

us ces modes, celui de la figure 2-1

est

palettiseuse

celui arrêté pour le paquetage automatique

à effectuer par la

A-g.

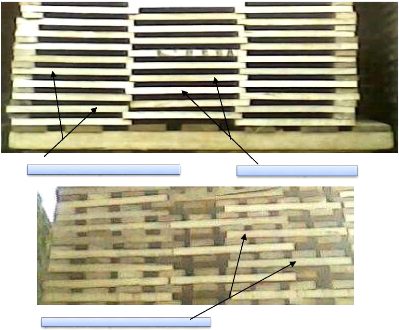

couche double pièces couche

mono pièce

pièces de compensation de niveau

FIGURE 2-1 : IMAGE D'UNE PALETTE EN COURS DE

RANGEMENT

2-3 METHODE DE RANGEMENT

Les différents paramètres à prendre en

compte pour le rangement d'une palette sont :

- Longueur de pièce

- Nombre de couches par palette - Nombre de lignes par couche

Une palette pleine est une alternance de deux types de couches

à savoir les couches à double pièces et les couches mono

pièce.

Une couche à double pièce est constituée

de lignes de deux pièces chacune placées aux

extrémités de la palette et les couches mono pièces comme

leur nom l'indique sont constituées de lignes d'une pièce

rangées au centre de la palette. Pour rétablir l'équilibre

des hauteurs sur les couches mono pièces, des morceaux de parquets

supplémentaires ou tout simplement des morceaux de bois prévus

à cet effet sont insérés sur les bords de la palette. Dans

notre système, cette insertion se fera manuellement.

Pour faciliter la superposition lors du séchage, les

palettes sont toujours constituées d'un nombre de couches impair car :

le rangement commence par les couches de deux pièces avec l'alternance

des couches, un nombre de couches pair permettra de terminer la palette par une

couche mono pièce. Cette couche mono pièce rangée au

centre de la palette imposerait un autre stratagème pour permettre une

superposition équilibrée d'une autre palette c'est pourquoi nous

avons pensé vérifier chaque fois que le nombre de couches est

impaire garantissant ainsi que

toute palette dont le rangement aura commencé en

respectant le principe de la couche double pièces en premier se

terminera par une couche de même type.

Le système étant appelé à

fonctionner automatiquement, des sous programmes de calcul en cours de

fonctionnement ont été insérés dans le code source

de sorte à pouvoir évaluer avec une très petite marge

d'erreur le volume de travail effectué à partir de la

dernière remise à zéro des mémoires.

Pour l'évaluation automatique du volume d'une palette,

le microcontrôleur se servira des données entrées lors du

paramétrage du rangement. Ainsi, il tiendra compte de l'épaisseur

e d'une pièce, de sa longueur L et de

sa largeur l. Ces trois dimensions assurant

premièrement le calcul du volume v d'une pièce

utilisée pour le rangement. Après ce calcul, la donnée

résultante sera stockée en mémoire vive pour attendre

l'évaluation du nombre de pièces requis pour une couche.

Ce calcul à son tour prendra à son compte le

nombre de lignes et le nombre de couches programmé par l'utilisateur.

Cela signifie à titre d'exemple que pour un nombre de lignes

X et un nombre de couches Y, le nombre de

pièces pour chaque palette pleine sera évalué de la

manière suivante :

Y est un nombre impair représentant le

nombre de couches total que comptera la palette entière ; ce nombre sera

subdivisé de la manière suivante :

· 1/2(Y-1) en couches mono pièce

· 1/2(Y-1) +1 en couches double

pièces

En étudiant le rangement de notre palettiseuse tel que

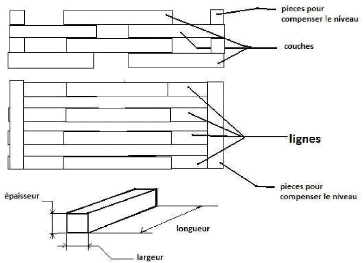

redéfinit Sur le schéma de la figure 2-2, nous

avons écrit un mini programme MATLAB pour nous

générer la formule à programmer sous PROTON

IDE pour que ledit calcul soit entièrement pris en charge par

l'automatisme.

FIGURE 2-2 : DESCRIPTION DETAILLEE DES

PARAMETRES DE RANGEMENT

Le calcul du nombre total de pièces de la palette

pleine se fera en additionnant le nombre de pièces constitué par

les différents types de couches. Le volume V de la

palette s'obtiendra par produit des valeurs N et

v. Le sous programme de calcul de volume présent dans

notre code source tient compte de la formule générée par

le logiciel MATLAB après exécution du code ci

après.

%L= longueur, l=largeur,

e= épaisseur, v= volume d'une

pièce

%V=volume d'une palette pleine, X= nombre de lignes, Y=

Nombre de couches

syms Y l L e X; v=l*L*e;

N1=0.5*X*(Y-1) ; N2=X*[(Y-1)+2] ; N=N1+N2 ;

V=N*v

L'exécution de ce programme matlab nous

délivre la formule de calcul suivante que le

microcontrôleur se chargera de

résoudre.

V =(1/2*X*(Y- 1)+X*(Y+1))*l*L*e

Les différentes parties du

système ont chacune été

conçues séparément et des ajustements pour un

assemblage optimal on été

opérés sur chacune d'elles en tenant compte des contraintes de

fonctionnement . Parmi ces contraintes, on note

les mouvements, le type de matériau à

manipuler, les différentes charges susceptibles d'êtres

transportées. Les renseignements sur la hauteur utile de l'ensemble ne

sont pas donnés car leur influence est quasi nulle dans la conception.

Il

n de ses

reviendra à l'utilisateur de se donner une

hauteur utile en fonctio

réalités d'exploitation. Pour notre cas

particulièrement, pour accoupler la palettiseuse A-g

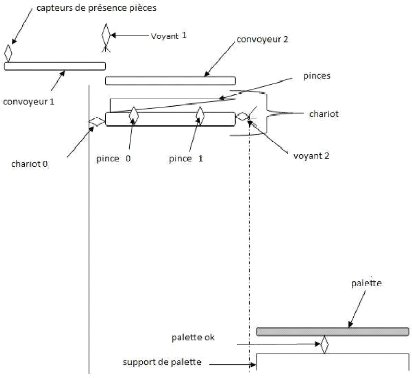

à la DIMTER OPTICUT 704

de la FIP, il faudra la monter 1.4m

du sol

sur une hauteur utile équivalente soit . Le

schéma de principe

semble est représenté à la

général résultant de l'en FIGURE

2-3.

FIGURE 2-3 : SCHEMA DE PRINCIPE

GENERAL

NB : Les noms donnés dans la

Figure 2-3 sont les images des expressions

utilisées dans la suite du travail et dans le programme du

microcontrôleur. Pour plus de détails, consulter la fiche

détaillée des matériels utilisés.

N'ayant pour souci que la description simple du

système dont les précisions seront données au fil de la

progression, les formes et symboles ont été dessinés sans

tenir compte de normes quelconques.

CHAPITRE 3 : CONCEPTION DU

SYSTEME

MECANIQUE

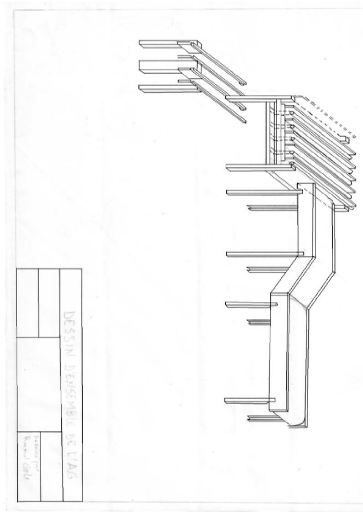

NB : les dessins mécaniques

présents dans ce chapitre sont l'oeuvre de GOLI KOUAKOU Raoul.ils sont

illustrés dans l'unique but de donner une image plus concrète du

projet. Le propriétaire se réserve le droit d'en faire un usage

complet.

3-1 INTRODUCTION

La palettiseuse A-g est un assemblage de quatre

(04) principales parties à savoir :

· Le convoyeur 1

· Le convoyeur 2

· Le chariot

· Le support de palette

Ces ensembles mécaniques distincts sont le fait des

contraintes rencontrées en vue du respect du type de rangement

présenté plus haut. L'entreprise se réservant la

propriété de cette partie, les détails sur les

différents schémas présentés dans ce chapitre ont

pour la plupart été retirés.

Représenté mécaniquement, la

palettiseuse est un système qui se range sur un espace minimal de cinq

(05) mètres de long sur trois (03) mètres de large. Sa hauteur

propre est de 2100 mm. Une articulation est prévue sur le tapis

d'admission au niveau des deux demi tapis de vitesse différente.

Celle-ci permet de proposer une première solution pour

FIGURE 3-1 : DESSIN D'ENSEMBLE DE LA

PALETTISEUSE

3-2 LE CONVOYEUR 1

C'est un ensemble constitué de rouleaux de transport

et des chaînes. Les deux sous-ensembles permettent de changer le sens

d'admission des pièces de bois à un angle de 90°. En amont

du convoyeur 1 se trouve un tapis d'admission par lequel arrivent les

pièces de bois pour le rangement. Celui-ci est constitué de deux

demi tapis de transport entraînés par un même moteur

électrique. Les deux tapis tournent l'un à une vitesse double que

l'autre. Le plus rapide étant celui qui dépose directement ses

pièces dans le convoyeur 1. Cette stratégie est utilisée

dans l'industrie pour des systèmes sur lesquels un comptage est

effectué et où un bourrage pourrait advenir et causer des

défaillances de production. Arrivant en file, l'entrée dans le

convoyeur 1 est facilitée par les rouleaux de transport qui prennent le

relais une fois que les pièces ont atteint la fin du tapis. Deux

capteurs de présence pièce (piece1,

piece2) permettent de gérer le positionnement des

pièces pendant le fonctionnement.

Pour le changement de sens, entre chaque paire de rouleaux,

sont montées des chaînes munies de crochets

régulièrement disposés. Le choix porté sur

l'utilisation de ces chaines s'est imposé parce qu'il offrait la

possibilité de disposer les chaines à un niveau en dessous de

celui des rouleaux afin d'éviter de freiner les pièces de bois

par la présence de matériel fixe sur la trajectoire. Lesdites

chaînes entrainées par un moteur via un axe muni de pignons se

chargent de déplacer les pièces dès qu'elles sont

positionnées du convoyeur 1 vers le convoyeur 2 avant que d'autres

pièces ne soient admises.

3-3 LE CONVOYEUR 2

Moins complexe que le précédent, le convoyeur 2

a pour rôle principale d'assurer un espace entre les lignes de

pièces d'une même couche. Il est constitué de courroies

tendues entrainées par un moteur. Ici, pour le transport le choix a

été orienté vers une matière qui favorisera une

meilleure adhérence des pièces de bois sur les supports du

convoyeur 2 d'où l'utilisation des courroies. Chaque fois qu'une ligne

de pièces venant du convoyeur 1 est déposée sur le

convoyeur 2, celui-ci au moyen de ses courroies les déplace vers

l'avant. Ce déplacement d'une double importance permet d'abord d'assurer

l'espace d'aération requis entre les lignes des couches, puis

d'éviter que les pièces suivantes ne viennent se superposer sur

celles précédemment arrivées. Ce cycle de fonctionnement

du convoyeur 2 se répète jusqu'à ce que le nombre de

lignes pour une couche soit atteint.

3-4 LE CHARIOT

Il est constitué des pinces et leur support. Les

pinces sont des lames d'acier de taille très fines, elles sont

dissimulées à un niveau légèrement bas par rapport

aux courroies du convoyeur 2. Elles se chargent de débarrasser la

surface du convoyeur 2 pour décharger la couche ainsi constituée

sur la palette en cours de rangement. Ces pinces coulissent dans des rails en

forme de U au sein desquels une forme spéciale a

été taillée pour assurer le changement de niveau des

pinces au moment de

démarrage de leur course vers l'avant. Ce

déplacement permet de soulever la couche disposée sur le

convoyeur 2 avant que les pinces ne se mettent à leur course vers

l'avant. Cette étape est un peu délicate car il faut maintenir

les espaces d'aération entre les lignes de la couche. Pour cela, les

formes taillées dans le fer en U sont faites avec des

pentes douces pour éviter des secousses lors de la manutention. Les

pinces sont entrainées par un moteur fixé sur le chariot. Le

chariot lui même chargé du transport des pinces comporte un moteur

qui assure la descente des pinces pour la décharge et la montée

pour leur retour en position initiale. La décharge s'effectue dès

que l'ensemble descendant a atteint le niveau de la palette en cours de

rangement.

3-5 LE SUPPORT DE PALETTE

Toujours dans le but de respecter les contraintes de

rangement, le support de palette a été conçu avec un

degré de liberté car pendant le rangement, lors du passage entre

les deux types de couches, il y'a un décalage de la palette pour assurer

le positionnement de la couche suivante. Le mouvement de décalage ici

est assuré par un système de vis sans fin commandé lui

aussi par un moteur électrique.

Les schémas complémentaires sur les

différentes parties mécaniques se trouvent en annexe de ce

document.

CHAPITRE 4: CONCEPTION DES

SYSTEMES

ELECTRIQUES

4-1 GENERALITES ET ALGORITHME

Cette phase de l'étude vient juste après

l'étude mécanique et tiendra compte de tous les mouvements

prévus dans le comportement dynamique de la palettiseuse A-g.

comme notifié dans les premières lignes de ce travail,

le fonctionnement global avant d'être mis sur pied a premièrement

été étudié de manière individuelle sur

chaque sous système de la partie mécanique. Cela aura permis de

faire une étude assez détaillée des récepteurs

électriques, des types de capteurs et de conducteurs. Ce n'est

qu'après ces évaluations individuelles que sera implantée

une installation électrique générale en tenant compte de

l'algorithme de fonctionnement.

En outre, pour le système, le câblage

électrique va permettre d'assurer la marche par à coups de

certains moteurs afin de donner une possibilité d'effectuer des

réglages d'initialisation ou de réinitialisation en cas de

dysfonctionnement.

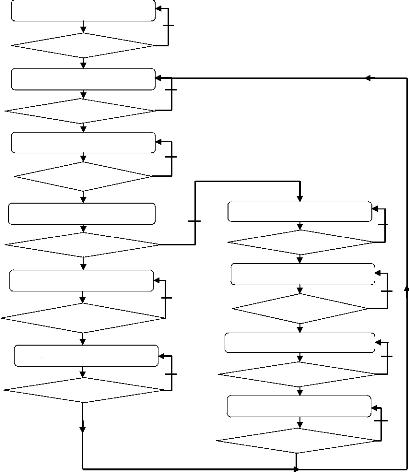

Tous les montages électriques et commande, le code source

sont établis sur la base de l'algorithme de la figure

4-1

Initialisations ok

Décharge couche et mémorisations

Rangement double pièces

Attente nouvelle palette

Palette déchargée

Mémorisations ok

Nouvelle palette en place

NB couches atteint

Décharge palette

Paramétrage ok

NB lignes atteint

Mémorisations

Paramétrage

Décharge couche et mémorisations

Rangement mono pièce

Palette sur double

NB couches atteint

Palette sur mono

Décalage palette

Décalage palette

NB lignes atteint

FIGURE 4-1 : ALGORITHME GENERAL DE MARCHE

AUTOMATIQUE

Il est à noter que le manque des étapes et

conditions de marche/arrêt du système dans la figure

4-1 précédente n'est pas le fait d'un oubli mais un

souci de clarté, la figure a été restreinte à son

fonctionnement automatique. La marche manuelle ne comportant que des modes de

marche par à coups des différents récepteurs

commandés individuellement.

4-2 CIRCUIT ELECTRIQUE

Pour ce qui est du câblage électrique du

système, il est établi de manière plus explicite de sorte

à pouvoir mieux détailler cette marche par à coups.

La gestion des deux types de marche manuelle et automatique

est faite au moyen d'un commutateur double position sur lequel

l'opérateur pourra agir pour sélectionner le type de marche

souhaité.

Pour s'assurer de la bonne marche du système, ce

commutateur ne doit pas être actionné lorsque le système

est en marche. Son utilisation ne se faisant qu'au moment ou le système

est à l'arrêt permet uniquement d'effectuer des réglages

avant la mise en marche automatique de la machine laquelle marche constitue son

fonctionnement normal.

Le montage est alimenté sous une tension de 230V 50hz,

cette plage de tension est spécialement dictée par le type de

tension supporté par les bobines des contacteurs utilisés dans la

commande des moteurs. Il faut noter la présence d'une tension de 5 V

dans le même montage au niveau du commutateur de mode de fonctionnement.

Cette tension est

utilisée pour transmettre l'ordre émis par

l'opérateur au microcontrôleur afin de le mettre dans le mode

souhaité.

Pour éviter d'éventuels désagréments

dus à des

dysfonctionnements qui pourraient intervenir pendant que le

système se trouve dans l'un des deux modes de marche, un double

verrouillage logiciel et matériel est mis en place afin d'assurer la

protection du matériel, de l'opérateur et de l'environnement

immédiat de la palettiseuse A-g.

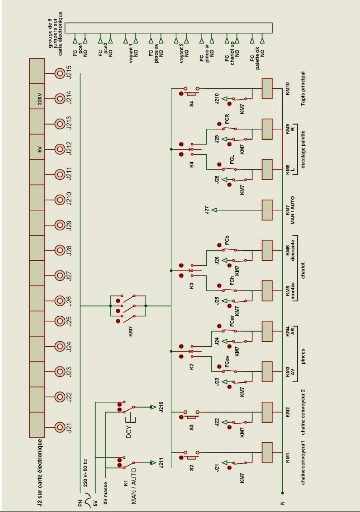

Le schéma de la figure 4-2

illustre en détail l'ensemble des commandes et les différentes

connexions entre les éléments du pupitre de marche manuelle

FIGURE 4-2 : SCHEMA

ELECTRIQUE

La figure 4-2

précédente laisse découvrir deux interfaces

d'intercommunication entre les parties mécaniques, la partie

électronique et la partie câblage électrique. Ainsi, le

bloc de 8 jumpers présent sur la carte électronique est l'endroit

par lequel le système en marche recueille des informations sur les

différents états des capteurs afin de prendre des

décisions de fonctionnement.

Les décisions de fonctionnement elles mêmes sont

traduites par des changements d'états des broches

J2x du connecteur J2. Par

ailleurs certaines broches de J2 sont

utilisées sous forme d'entrées de fonctionnement jouant le

même rôle que les huit (8) jumpers.

Ce schéma est interconnecté à la carte

électronique qui en ellemême intègre plus d'un ensemble de

mini montages assemblés de sorte à donner au système un

fonctionnement assez simple et autonome.

5-1 INTRODUCTION

Ici, le travail effectué s'articule essentiellement

autour du

microcontrôleur PIC 16F877 de

MICROCHIP qui est un microcontrôleur 16 bit

caractérisé par :

· Un jeu de 35 instructions

· Une plage de fréquences de fonctionnement de 4Mhz

à 20 Mhz

· 200 nano instructions / cycle

· 8K x 14 mots de mémoire flash programmable

· 368 x 8 Byte de mémoire de données (RAM)

· 256 x 5 Byte de mémoire EEPREOM

· Une apparence physique sous un boitier noir duquel

émergent 40 broches.

· Courant maximal débité par une broche

=25mA

D'amples détails sur ce composant et certains autres

des composants présents sur cette carte électronique ont leur

documentation technique en annexe de ce document. Les fiches techniques dans

lesquelles ces informations ont été recueillies ont

été téléchargées à partir d'un site

internet de téléchargement.

5-2 INTERFACE DE SORTIE :

Ici, il est question de trouver une méthode pour

commander les relais sur la carte avec une tension acceptable à un

courant débité par les broches du microcontrôleur

relativement bas de sorte à ne pas l'endommager et assurer la

longévité de la carte.

En effet, l'exécution du code source du programme en

mémoire du microcontrôleur est manifestée par des

changement d'état de ses broches dont certaines sont destinées

à commander, à piloter ou à verrouiller selon le cas.

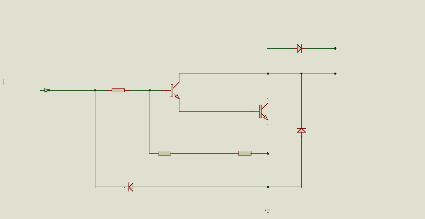

Comme partout dans ce travail de conception il a fallu tester des prototypes

divers avant de se figer sur le model de la figure 4-3

cidessous.les broches du microcontrôleur chargées de

commander les différents relais sont directement connectées

à un ULN 2004A. Le circuit équivalent de notre

interface de sortie résulte des caractéristiques internes

fournies sur la fiche technique par le fabricant. Le souci de protéger

la sortie de chaque broche des forts courants ne s'est pas imposé ici du

fait de la présence d'une résistance incorporée sur chaque

entrée de l'ULN2004A.

Sur la figure 4-3 ci-dessous nous avons

la représentation d'une ligne d'amplification de

l'ULN2004A

broches du microcontrôleur

commandant les relais

10.5 K

7.2K 3K

Bobine de relais

com

FIGURE 4-3 : SCHEMA DE L'INTERFACE UTILISEE

:

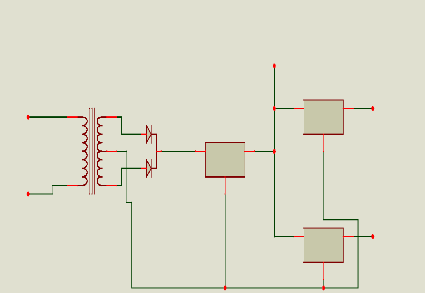

5-3 ALIMENTATON

L'alimentation générale de la carte peut provenir

de deux sources selon le choix :

Tous les niveaux de tension sont fournis de l'extérieur et

raccordés à la carte par les broches d'alimentation

répertoriées sur le connecteur J2

La tension secteur est directement raccordée au

transformateur incorporé à la carte qui par

l'intermédiaire des différents régulateurs de tension et

les montage de redressement, vont fournir à l'ensemble des circuits les

différentes tensions d'alimentation et de marche nécessaires. Le

redressement utilisé ici tel que représenté sur la

figure 5-1 est le redressement deux alternance

constitué de diodes 1N4007.

SECTEUR

TR1

TRAN-2P3S

D1

FMMD2838

1

U1

7812

VI

2

GND

VO

3

BOBIN ES DES RELAIS

1

1

U3

7805 VDD MICROCONTROLEUR

7805

U2

VI

VI

2

2

GND

GND

VO

VO

3

3

CAPTEURS ET LCD

FIGURE 5-1 : SCHEMA DU CIRCUIT

D'ALIMENTATION

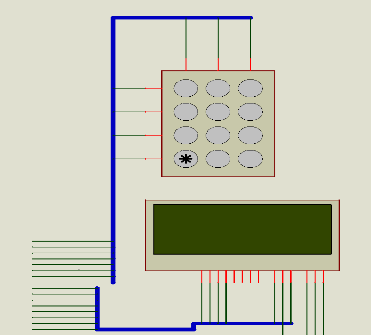

5-4 CONNEXION CLAVIER ET ECRAN

Le clavier utilisé ici est un clavier 12 touches

matriciel soit quatre (04) lignes et trois (03) colonnes. L'écran est de

type alphanumérique de deux lignes utilisé avec une interface de

4 lignes de données. Ci-dessous, la figure 5-2

nous représente les connexions du clavier et de l'écran.

RB1

RC0

RC1

R

RC3

RC4

RC5

RC6

RC7

RB2

RB3

RB4

RB5

RB6

RB7

RB5

RB4

RB7

RB6

LCD1

LM044L

A1 2 3

B4 5 6

C7 8 9

D 0

#

FB1

FC7

14

D7

R=13

13

C8

F

R=5

12

2

C6

Rat

11

Di.

10

D3

9

FB3

8

3

D I

7

CO

R=3

8

E

5

RN

R=2

4

FS

3

NEE

2

VCD

VES

FIGURE 5-2 : CONNEXION CLAVIER SUR PORT B ET

ECRAN SUR PORT C

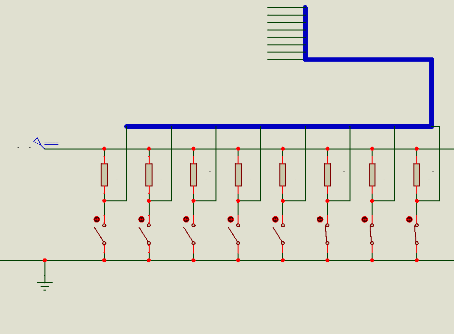

5-5 ENTREE DES CAPTEURS

Pour ce qui est des capteurs du système, leur action

est transmise à la carte par mise au niveau bas de la broche

correspondante. En d'autres termes, les capteurs utilisés sont actifs au

niveau bas. En fonctionnement normal, les broches sont maintenues à 5V.

Pour éviter de créer un court circuit lors d'une action sur un

des capteurs, des résistances ont été prévues sur

le montage. Celles-ci assurent le contrôle du courant

débité par le régulateur de 5V alimentant le contact au

moment où actionné il met mettant à la masse une broche

précise du microcontrôleur. Ce stratagème est plus

explicité dans la figure 5-3.

R1(2) VALUE=5

pcel

SW1

SW-SPST-MOM

R1

10

RDO

pce2

SW2

SW-SPST-MOM

R2

10

RD1

voyl

SW3 SW4

SW-SPST-MOMSW-SPST-MOM

R3

10

RD2

pincel

10

R4

RD3

voy2

RD0

RD1

RD2

RD3

RD4

RD5

RD6

RD7

SW5 SW6 SW7

SW-SPST-MOMSW-SPST-MOMSW-SPST-MOM

10

R5

RD4

pince0

10

R6

RD5

chart)

R7

10

RD6

paletteok

SW8

SW-SPST-M

R8

10

RD7

FIGURE 5-3 : CABLAGES DES CONTACTS DES

DIFFERENTS CAPTEURS

5-6 COMMANDE DU TAPIS D'ADMISSION

L'accent mis sur ce niveau est aussi important pour la

stabilité générale du système et son fonctionnement

bien que ce ne fut pas une exigence du cahier de charges. Ici, il est notamment

question de contrôler la mise en marche du tapis d'admission. Celui-ci ne

devra se mettre en marche qu'au moment requis pour envoyer les pièces de

bois au

convoyeur 1 ; c'est à dire uniquement quand le

système en a besoin afin d'éviter les bourrages.

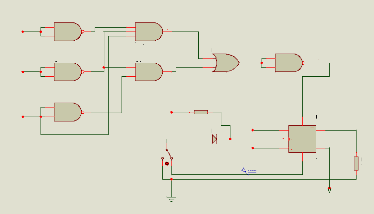

Pour parvenir à gérer ce problème, il

aura fallu faire recours à un circuit fonctionnant à la fois avec

une logique combinatoire et une logique séquentielle.

En fonction du type de couche en cours de rangement, le tapis

d'admission se mettra chaque fois en marche si les deux capteurs de

pièces de bois sont ouverts pour le cas des couches double pièces

et pour le cas des couches mono-pièce, chaque fois que le capteur 1 du

convoyeur 1 sera fermé marquant l'arrivée d'une pièce, le

tapis devra s'arrêter de tourner et attendra à chaque fois la

libération du contact dudit capteur par les chaines du convoyeur 1.

Pour s'informer du type de couche en cours de rangement, on se

servira de la broche de commande du relais de décalage de la palette.

Le montage mis sur pied dans notre cas assure le

contrôle de la réinitialisions d'une bascule JK

dont les entrées J et K sont

connectées au aux capteurs de présence de pièce.

L'entrée d'horloge H est raccordée à la

fois au bouton poussoir DCY (départ cycle) et à

la broche RA0 commandant le relais des chaînes du

convoyeur 1. Une diode permet d'éviter la diffusion du signal

envoyé par action de DCY dans le microcontrôleur

la sortie Q utilisée alimente directement la bobine du

relais. La sortie complémentée pourra être raccordée

à la masse par l'intermédiaire d'une forte résistance.

Pour l'analyse combinatoire de ce sous ensemble, nous avons en entrées

trois (03) variables et une variable de sortie. Ce qui nous permet

d'établir la table de vérité du tableau

5-1

|

A

|

B

|

C

|

S

|

|

0

|

0

|

0

|

1

|

|

0

|

0

|

1

|

0

|

|

0

|

1

|

0

|

0

|

|

0

|

1

|

1

|

0

|

|

1

|

0

|

0

|

1

|

|

1

|

0

|

1

|

1

|

|

1

|

1

|

0

|

0

|

|

1

|

1

|

1

|

0

|

TABLEAU 5-1 :

TABLE DE VERITE DE LA COMMANDE DE

L'ADMISSION

A= RE2 : broche du microcontrôleur perme ttant

d'alimenter l'ensemble commandant le relais de décalage

de la palette.

B = RD0 : broche du microcontrôleur

connectée au capteur de présence de

pièce1.

C= RD1 : broche du microcontrôleur connectée

au capteur de présence de pièce 2.

De la précédente table de

vérité,

au moyen de l'algèbre de BOOLE, ation de

KARNAUGH suivante :

nous obtenons l'équ

S = B C + A B C

Pour réaliser cette fonction (S

) nous avons opté pour l'utilisation

des portes

logiques NAND, ET,

OU.

Au moment de passer à la réalisation de

ce schéma, nous avons pris le soin de n'utiliser que des

composants d'une même te chnologie ; à

savoir 74HC00, 74HC11,

74CH112, 74HC4071.

Malheureusement, le marché ne nous a pas

aidés à ce point et la fonction

est restée non opérationnelle. Le diagramme

correspondant est donné sur la Figure 5-4.

A

C

B

U1

NAND

U2

NAND

U3

NAND

2

13

1

AND

74HC11

U4:A

U5

DCY

RA0

12

R1

10k

2

1

74ALS32

DIODE

U6:A

D1

PCE2

PCE1

5 V

3

U7

NAND

6

9

7

J

K

C

4

R

5

bobine relais

tapis d'admission

Q 3

Q

U8:A

10135

S

2

R2

10k

FIGURE 5-4 : MONTAGE GERANT LE FONCTIONNEMENT

DU TAPIS D'ADMISSION

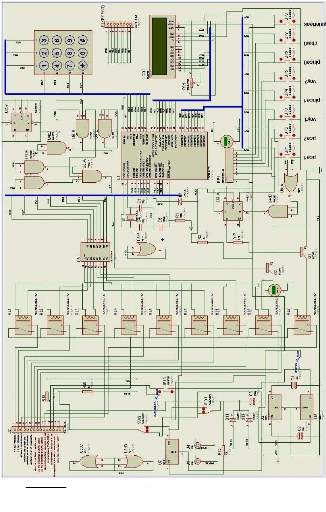

5-7 SCHEMA ELECTRONIQUE GLOBAL

Nous sommes finalement rendus à la phase terminale de

la conception du circuit électronique. Basé essentiellement sur

les schémas illustrés précédemment, le circuit

final est en plus constitué de connecteurs et autres artifices assurant

la bonne tenue de la carte en fonctionnement réel. Le montage

présenté à la figure 5-5 a

été capturé dans l'écran de travail lors des

simulations sous le logiciel PROTEUS

FIGURE 5-5: SCHEMA ELECTRONIQUE

GLOBAL

39

5-8 CONCEPTION DU PROGRAMME DE FONCTIONNEMENT

Cette dernière étape est entièrement

caractérisée par l'écriture en langage BASIC d'un code

source sur la base de l'algorithme de fonctionnement de la figure

4-1 afin de permettre au microcontrôleur d'assurer

fidèlement la marche du système. Le code source est écrit

avec le logiciel PROTON IDE et le transfert vers le

microcontrôleur se fait à l'aide du programmateur PROPIC

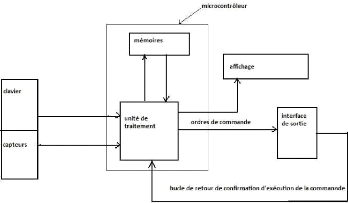

2. L'organigramme du processus de commande numérique par PIC

16F877 de notre code source est définit dans la figure

5-6 ci-après.

FIGURE 5-6 : ORGANIGRAMME DU PROCESSUS DE

COMMANDE

Ce programme classifié en annexe est destiné

à un montage dont l'afficheur LCD alphanumérique comporte 2

lignes et 16 colonnes. Pour pouvoir l'adapter à un montage ayant un LCD

différent il faudra opérer les ajustements nécessaires

dans le code source. D'autres parts, il intègre dans son fonctionnement

des sous programmes qui permettront à

l'ensemble d'effectuer les calculs internes et des

mémorisations pendant le fonctionnement. Lesdites mémorisations

sont faites par écriture à des adresses précises dans

l'EEPROM.

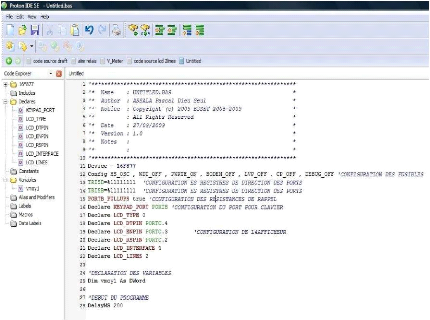

5-9 DESCRIPTION DE PROTON IDE

Le logiciel PROTON IDE est un

produit du groupe POSEK. Les versions d'évaluation sont disponibles

gratuitement sur le site internet du concepteur la version 1.0.0.1 est celle

utilisée dans notre projet.

PROTON IDE est un environnement de programmation en basic.

Pour programmer un microcontrôleur avec ce logiciel avec l'assurance que

celui-ci exécute en fidèlement le code source, il faut au

préalable définir tous les paramètres du

microcontrôleur dans la partie configuration du code programme.

L'interface utilisateur et les différentes configurations

de notre code source apparaissent dans la figure 5-7

ci après.

Proton IDE intègre un compilateur qui permet de

créer les fichiers utilisés par plus d'un type de compilateurs et

programmateurs. Dans notre cas, les fichiers portant les extensions .HEX, .ASM

et .Bas sont ceux utilisés par le Logiciel ICPROG que nous utilisons

pour piloter notre programmateur sous Windows XP pour le transfert du code

source vers la mémoire du microcontrôleur.

FIGURE 5-7 : PRESENTATION DE L'INTERFACE

UTILISATEUR DE PROTON IDE

5-10 PROGRAMMATEUR DE PIC16F877 SOUS ICPROG

Pour pouvoir actualiser le programme de pilotage du pic chaque

fois que des imperfections devaient survenir pendant la phase de

réglages et des différents tests, la phase de réalisation

a débuté par la réalisation d'un programmateur dont le

prototype a été téléchargé à partir

du site internet du propriétaire . C'est un programmateur permettant de

programmer une large gamme de PIC récents (12C508, 12C509, 16F84,

16F877...) mais aussi la plupart des mémoires EEPROM série

à protocole I2C de type 24Cxx, ou 24LCxx. Il se connecte simplement

à l'interface parallèle d'un PC. En effet, celui-ci est

distribué selon la loi du "freeware" (libre de droits), nous

remercions vivement son auteur, monsieur Bonny

GIJZEN. Le cout de réalisation de cette carte est

évalué en fonction des composants utilisés listés

ci-après.

Résistances 5%:

R1 à R6 ; R17: 1 k? (marron, noir, rouge)

R7 à R9: 2,2 k? (rouge, rouge, rouge)

R10 à R14: 10 k? (marron, noir, orange)

R15; R16: 330 ? (orange, orange, marron) Condensateurs:

C1: 1000 uF 25 volts (électrochimique à sorties

radiales)

; C3: 10 à 22 uF 25 volts (électrochimique à

sorties radiales) C4; C6; C7: 100 nF (mylar)

C5: 330 pF (céramique)

Semi-conducteurs:

D1; D2: 1N4007

D2 à D7: 1N4148

L1: Led 5mm. verte

L2: Led 5mm. orange

L3: Led 5mm. rouge

T1 à T3: BC557

CI1: 7407

CI2: 7812

CI3: 7805 Divers:

1 Prise DB25 mâle coudée pour circuit

imprimé

2x5 broches de barrette sécable femelle

2 Supports de circuits intégrés à 8 broches

1 Support de circuit intégré à 14 broches 1 Support de

circuit intégré à 18 broches

1 Support de circuit intégré à 28 broches

étroit 1 Support de circuit intégré à 40 broches

1 Bornier à 2 vis au pas de 5,08

1 transformateur moulé 2x12 volts 2VA Visserie et

entretoises de 3 mm.

En se référant à la grille des prix

utilisée pour la réalisation de la carte de contrôle, le

cout de revient de cette carte est de 60750 FCFA.

Le tableau 5-2 suivant donne une idée plus

détaillée des prix.

DEVIS MATERIELS

|

Désignation

|

Valeurs

|

Quantité

|

P.U

|

Total

|

|

Resistor

|

xx

|

17

|

500

|

8500

|

|

Led 5mm

|

verte

|

1

|

350

|

350

|

|

Led 5mm

|

orange

|

1

|

350

|

350

|

|

Led 5mm

|

rouge

|

1

|

350

|

350

|

|

Prise

|

Db25 male

|

1

|

5000

|

5000

|

|

Support de CI

|

8 broches

|

2

|

300

|

300

|

|

Support de CI

|

14 broches

|

1

|

300

|

300

|

|

Support de CI

|

18 broches

|

1

|

300

|

300

|

|

Support de CI

|

28 broches etroit

|

1

|

500

|

500

|

|

Support de CI

|

40 broches

|

1

|

800

|

800

|

|

Transformateur

|

moule 2x15 V

|

1

|

5000

|

5000

|

|

Plaque cuivrée

|

Presensibilisée

|

1

|

16000

|

16000

|

|

Frais

|

developpement

|

1

|

5000

|

5000

|

|

Frais

|

perçage

|

1

|

3000

|

3000

|

|

DIVERS

|

|

|

|

15000

|

|

TOTAL

|

|

|

|

60750

|

TABLEAU 5-2 : MATERIEL POUR LA FABRICATION DU

PROGRAMMATEUR

|