|

N° d' ordre:

République Algérienne Démocratique

et Populaire Ministère de l'Energie

Société Nationale pour la Recherche, la

Production, le Transport, la

Transformation et la Commercialisation des

Hydrocarbures, SONATRACH-SPA

Institut Algérien du Pétrole

MÉMOIRE

Présenté pour l'obtention du diplôme

d'ingénieur spécialisé en :

MECANIQUE PETROLIERE

Spécialité : Maintenance

Par : Mr AIT RAHMANE Lotfi

Thème

MODIFICATION DU SYSTEME

D'ETANCHEITE D'UN COMPRESSEUR

CENTRIFUGE PAR UN SYSTEME A

GARNITURE SECHE

Soutenue publiquement le ../../2017, devant le jury

composé de :

Mr. A. DJERRADI. Encadreur.

Mr. A. CHERAKA. Encadreur.

Mr. Examinateur.

Poste : MSP/ Ingénieur Mécanique

N1(ED). Affectation : Projets de développement/

Division EDV/ TRC.

Lieu des travaux de mémoire :

SONATRACH/ Activité transport par canalisation TRC/

Région de transport ouest RTO/ Station de compression de gaz naturel C

M'Seka/ Laghouat/ Algérie, année 2016.

DÉDICACE

Je dédie ce modeste travail à mes chers

parents qui tiennent une place immense dans mon coeur. Vous avez toujours

été là pour moi, et à aucun moment, vous n'avez

cessé de m'encourager.

REMERCIEMENTS

Avant tout, je remercie Dieu, le tout puissant de m'avoir

donné la force et le courage afin que je puisse accomplir ce

travail.

Je tiens à exprimer mes plus vifs remerciements

à Messieurs Ahmed DJERRADI et Abed CHERRAKA du service

maintenance mécanique S M'seka , pour la confiance qu'il m'a

témoignée, en acceptant l'encadrement de mon travail de

mémoire de fin de formation d 'induction.

Je leurs réitère ici mes remerciements les

plus sincères, pour le rythme éreintant qu'ils s'ont

imposé, et pour la constance dans l'effort et la

persévérance inflexible.

Je remercie aussi mes collègues de la formation

d'induction à SONATRACH, leurs soutiens inconditionnels et leurs

contributions effectives à la réalisation et la finalisation de

ce mémoire.

Enfin, Je voudrais rendre hommage à tous ceux qui nous

ont soutenus, et qui ont contribué à notre formation depuis notre

jeune âge jusqu'à ce jour, ainsi qu'à ceux qui nous ont

aidés de prés ou de loin, pour ce mémoire.

INTRODUCTION GENERALE

CHAPITRE I : Introduction à l'infrastructure

gazière SONATRACH

I.1.PRESENTATION DE LA COMPAGNIE 1

I.1.1.Histoire de la compagnie 1

I.1.2.Vue d'ensemble de la compagnie SONATRACH 2

I.2.ACTIVITES SONATRACH 3

I.2.1.Activité Amant 3

I.2.2.Le Transport par Canalisations 3

I.2.3.L'activité Aval 4

I.2.4.Commercialisation 5

I.3.INFRASTRUCTURE GAZIERE 5

I.3.1.Champs exploités par Sonatrach 5

I.3.2.Champs exploités en association 5

I.3.3.Le Centre National de Dispatching Gaz (le CNDG) 5

I.4.ORGANISATION DE LA TRC 7

I.5.REGION DE TRANSPORT OUEST RTO 9

I.5.1.Les missions de la Région Transport Ouest (RTO)

10

I.6.DESCRIPTION DU TRANSPORT PAR GAZODUCS ON-SHORE DE

10 LA REGION RTO

I.6.CONCLUSION 12

CHAPITRE II : Présentation du centre de

compression S m'seka.

II.1.INTRODUCTION 13

II.2.ORGANISATION DU PERSONNEL 14

II.2.a.Chef de Station 14

II.2.b.Service de Maintenance 14

II.2.c.Service Exploitation 14

II.2.d.Service des Moyens Généraux 15

II.2.e.Administration 15

II.2.f. Service de Sécurité 15

II.3.PRINCIPE DE FONCTIONNEMENT D'UNE STATION DE

16

COMPRESSION

II.3.a.Réseau principal 16

II.3.b.Tuyauterie d'entrée et de sortie station 17

II.3.c.Gare racleur 17

III.5.LES AUXILIAIRES DU COMPRESSEUR CENTRIFUGE

43

II.3.d. Les séparateurs 18

II.3.e. Collecteur d'aspiration et de refoulement des

compresseurs 18

II.3.f. Tuyauterie d'aspiration et de refoulement des

compresseurs 19

II.3.g.Circuit de gaz auxiliaire 20

II.4.DESCRIPTION GENERALE DES DIFFERENTES STATIONS

20

II.4.a. Station GZ1 40" 20

II.4.b.Station GZ2 40" 21

II.4.c.Station GZ3 42" 21

II.4.d. Bâtiments des turboalternateurs GZ 1/2 21

II.4.c. Bâtiment des turboalternateurs GZ 3 22

II.5.DESCRIPTION DES EQUIPEMENTS DE LA STATION

22

II.5.a. Les vannes 22

II.5.b. Les machines tournantes 24

II.5.LES PARAMETRES A SURVEILLER 29

II.5.a. Les Paramètres à surveiller en Salle de

contrôle 29

II.5.b. Les Différents Systèmes de Protection de

la machine 30

II.5.c.Les Différents systèmes de

sécurité et de protection de la station 31

II.5. CONCLUSION 32

CHAPITRE III : Les compresseurs centrifuges

III.I.INTRODUCTION 33

III.2.DESCRIPTION DES COMPRESSEURS INDUSTRIELS

33

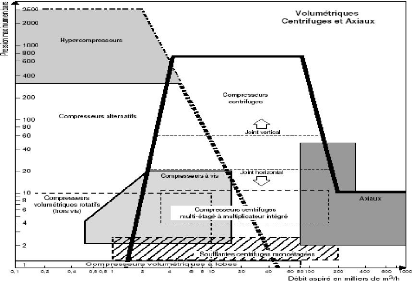

III.2.1.Les catégories principales des compresseurs

33

III.2.1.LES DIFFERENTES APPLICATIONS 33

III.3. LES COMPRESSEURS CENTRIFUGES 35

III.3.1. Caractéristiques de construction des compresseurs

centrifuges 36

III.3.2. Utilisation des compresseurs centrifuges dans les

domaines industriels 36

III.3.3. Calcul des performances d'un compresseur 38

III.3.1.a.Taux de compression 39

III.3.1.b. Hauteur de compression 40

III.3.1.c. Rendement adiabatique 40

III.3.1.d. Puissance absorbée par le compresseur 40

41

41

42

III.4.REPRESENTATION ET DONNEES DES COMPRESSEURS

40

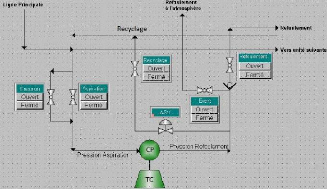

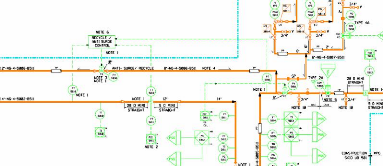

III.4.1.PLAN DE CIRCULATION DES FLUIDES (PCF / PFD)

III.4.1.a. Exemple d'un process de compression de gaz

III.4.2.PIPING & INSTRUMENTATION DIAGRAM (PID)

IV. CONCLUSION 65

Références bibliographiques

III.5.1. La fonction des auxiliaires 43

III.5.2. L'arrêt d'urgence 43

III.5.3.La lubrification 44

III.5.4.Anti pompage ou 'anti surge' 45

III.5.5.Protection contre les vibrations 46

III.5.CONCLUSION 47

CHAPITRE IV : Technologies des systèmes

d'étanchéité des machines tournantes

IV.1. INTRODUCTION 48

IV.2.LES PRINCIPALES CATEGORIES 48

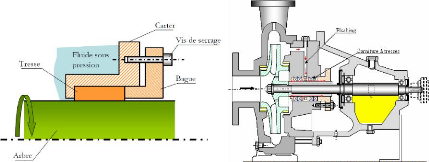

IV.2.3.Les presse-étoupes (ou

étanchéité à contact) 49

IV.2.3.a. Les joints toriques 49

IV.2.3.b. Les joints tressés 49

IV.2.3.c.Les joints à lèvres 50

IV.2.3.d. Labyrinthe d'étanchéité 50

IV.3 CALCUL DES GARNITURES MECANIQUES 52

IV.3.1.Garniture mécanique hydraulique 'oil seal' (avec

contact) 52

IV.3.1.a. Description 52

IV.3.1.b. Analyse des forces agissant sur les faces de

frottement 53

IV.3.1.c. Consommation d'une garniture mécanique 56

IV.3.1.d. Coefficient de frottement/puissance absorbée

58

IV.3.2.Garniture mécanique sans contact 'dry gas seal'

58

IV.3.2.a. Description 58

IV.3.2.b. Analyse des forces agissant sur les faces sans

contact 60

IV.3.2.c. Consommation d'une garniture mécanique (sans

contact) 61

IV.3.3.Compensation des garnitures mécaniques 62

IV.3.3.a. Définition du coefficient de compensation k

62

IV.4.AVANTAGES ET INCONVENIENTS DES DIFFERENTS TYPES16

63

IV.4.1.Garniture mécanique avec contact 63

IV.4.1.a. Inconvénients 63

IV.4.1.b.Avantages 64

IV.4.2.Garniture à gaz sans contact 64

IV.4.1.a. Avantages 64

VI.3.PROPOSIONS DE MODIFICATION DE LA GARNITURE A 83

BAGUE FLOTTANTE

CHAPITRE V : Description du compresseur centrifuge

Cooper-Bessemer

V.1.INTRODUCTION 66

V.2. DISCRETION DU COMPRESSEUR 66

V.2.1. Donnée des paramètres de fonctionnement

66

V.2.2. Données de construction 67

V.2.2.a. Le carter 68

V.2.2.b. Le système à air (circuit du gaz) 68

V.2.2.c. Ensemble de rotor 69

V.2.2.d. Palier lisses et palier à butée 70

V.3. DESCRIPTION DU SYSTEM DE LUBRIFICATION ET

71

D'ETANCHEITE FILME D'HUILE

V.3.1. Description de la garniture à bagues flottante

embarquée (Flooting Oil 72

Seal)

V.3.2. Le circuit de d'huile de lubrification et

d'étanchéité (Console) 74

V.3.2.a. Pompes principales et pompes auxiliaires d'huile

d'étanchéité 75

V.3.2.b.Le réservoir d'étanchéité

75

V.3.2.c.Vanne de contrôle de la pression

différentielle d'huile d'étanchéité 75

V.3.2.d. Le système de piège d'huile 75

V.4. CONCLUSION 75

CHAPITRE VI : Opportunité de modification du

système d'étanchéité du compresseur

VI.I.INTRODUCTION 77

VI.2.ANALYSE DE LA MAINTENANCE ET ENTRETIEN DU

77

COMPRESSEUR COOPER-BESSEMER

VI.2.1.Maintenance préventive systématique du

compresseur 77

VI.2.2.Analyse d'historique des interventions 79

VI.2.3.Interprétations 79

VI.2.3.a. Première supposition 80

VI.2.3.b. Deuxième supposition 80

VI.2.4.Analyse de la consommation des huiles 82

VI.2.4.b. Analyse des débits d'huile de la machine

d'entrainement MS 3142 82

VI.3.1.Proposions de modification pour la réduction de

consommation 83

VI.3.1.a. Modification de la bague flottante

d'étanchéité interne par une bague à 83

rainure (Windback)

VI.3.1.b. Modification associée aux bagues

d'étanchéité flottante à rainure 84

VI.3.2.Faisabilité sur le compresseur Cooper-Bessemer

85

VI.3.3.Influence de rétrofit sur les perforante du

système d'étanchéité 86

VI.3.4.Exemple de rétrofit par la technologie par bague

d'étanchéité à rainures 88

Windback floating ring seal'

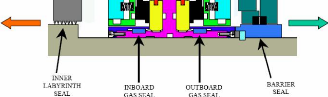

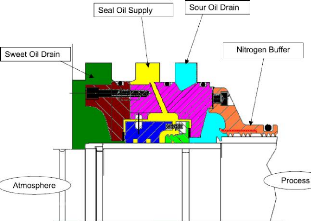

VI.4.PROPOSITION D'UNE GARNITURE SECHE SUR LE

89

COMPRESSEUR COOPER-BESSEMER

VI.4.1.Description de la technique

d'étanchéité sèche 90

VI.4.2.Faisabilité et Opportunité de

rénovation 92

VI.4.2.a. Espace de réception de la garniture 92

VI.4.2.b. Configuration du carter 93

VI.4.2.c. Comportement vibratoire 93

VI.4.2.c. Gaz d'étanchéité 94

VI.4.3.Paramètres industriel de fonctionnement 94

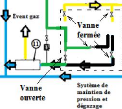

VI.4.3.a. Source d'alimentation de gaz

d'étanchéité 96

VI.4.3.b. Filtration et le système de conditionnement

de gaz d'étanchéité 97

VI.4.3.c. Régulation et Contrôle 97

VI.4.3.d. Event de la garniture primaire (Primary gas seal

vent) 98

VI.4.3.e. Gaz de séparation de la bague secondaire

(Secondary gaz seal vent) 99

VI.4.3.f. Bague secondaire (Barrier Seal) 99

VI.4.4.Aspect sécurité de fonctionnement du

compresseur 99

VI.4.5.Gain économique immédiat 100

VI.4.7.Exemples de rétrofit 103

CONCLUSION GENERALE

Liste des figures

Figure I.1 : Organigramme de la SONATRACH. 3

Figure I.2 : Production totale

commercialisée. 5

Figure I.3: Organigramme de la branche TRC. 8

Figure I.4: Organigramme de la région de

transport ouest RTO. 9

Figure I.5 : Schéma de principe des

stations du gazoduc GZ1 40". 11

Figure II.1: schémas d'implantation de la

station S M'seka. 13

Figure II.2 : Organigramme Station de

compression. 14

Figure II.3 : Schémas du gaz principal.

16

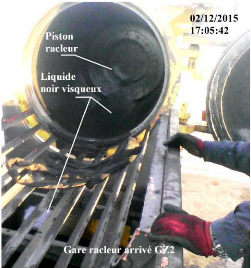

Figure II.4: Gare racleur arrivée. 17

Figure II.5: Filtres de trainement par

séparateurs du gaz naturel. 18

Figure II.6 : collecteurs d'aspiration et de

refoulement. 18

Figure II.7 : Schémas simplifié

Groupe compresseur. 19

Figure II.8 : Schématisation des Vannes

unité. 20

Figure II.9 : Compresseurs Cooper Bessemer &

Ingersoll Rand. 25

27

34

35

Figure II.10 : Schémas simplifié

des principaux organes d'une turbine à gaz.

Figure III.1 : Catégorie des compresseurs

volumétriques.

Figure III.2: Types des compresseurs

dynamiques.

Figure III.3: Domaines d'application des compresseurs (pression

en

36

fonction du débit). 35

Figure III.4 :

Compresseur centrifuge multi étage à joint

horizontal.4

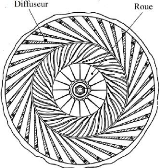

Figure III.5 : Une roue à aubage tournant

sur son axe d'un compresseur

37

centrifuge. 36

Figure III.6: Un distributeur

dans l'axe de la roue.

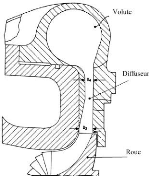

Figure III.7: Un collecteur de section

croissante, en forme de spirale

38

(volute). 37

Figure III.8: Schéma de

circuit du gaz.

Figure III.9: Courbes de performance typique

d'un compresseur

centrifuge. 39

Figure III.10 : PFD du process de compression.

42

Figure III.11: PID du process de compression.

43

Figure III.12 : Schémas typique d'une

installation du système de control

de lubrification. 44

Figure III.13:

Illustration de la courbe de pompage d'un compresseur

centrifuge typique. 45

Figure III.14:

Illustration d'un schéma d'installation d'un système

anti

pompage. 46

Figure IV.1 : Catégorie du

différent système d'étanchéités. 48

Figure IV.2 : Figue d'un vérin et

emplacement des joints toriques. 49

Figure IV.3: Joint à tresse sur une

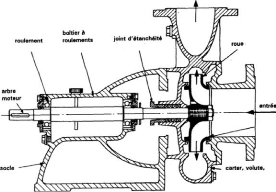

pompe. 49

Figure IV.4 : Joint à lèvre. 50

Figure IV.5 : Joint à labyrinthe. 50

Figure IV.6 : Etanchéité à

labyrinthe d'un compresseur embarqué sur 51

méthanier.

Figure IV.7 : Garniture mécanique

hydraulique. 52

Figure IV.8 : Montage type d'une garniture

mécanique en opposé. 53

Figure IV.9 : Schéma de principe d'une

garniture mécanique 53

Figure IV.10 : Schématisation du

diamètre hydraulique. 54

Figure IV.11 : Analyse des forces agissant

sur les faces de frottement. 55

Figure IV.12 : Distribution `x' des pressions

agissant en forces

d'ouvertures. 56

Figure IV.14 : Estimation

indicative de la consommation d'une garniture

mécanique. 57

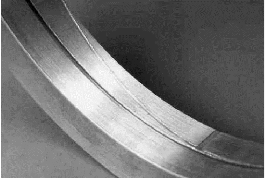

Figure IV.13 : Macroscopie d'une interface

d'une garniture. 57

Figure IV.15 : Garniture mécanique

sèche. 59

Figure IV.16 : Rainure spiralés sur la

bague de matage d'une garniture

mécanique sèche. 59

Figure IV.17 :

Schémas des faces de frottement d'une garniture

mécanique sèche. 60

Figure IV.18: Principe de

l'établissement du filme à l'interface. 60

Figure IV.19: Elasticité du filme du

gaz vis-à-vis les perturbations. 61

Figure IV.20 : Caractéristiques de la

consommation des garnitures sans

contact. 62

Figure IV.21: Compensation des garnitures.

62

Figure V.1 : Coupe sur le compresseur

Cooper-Bessemer. 67

Figure V.2 : Carter du compresseur

Cooper-Bessemer. 68

Figure V.3 : Rotor du compresseur

Cooper-Bessemer. 69

Figure V.4 : palier lisse coté

accouplement du compresseur Cooper-

Bessemer. 70

Figure V.5 : Palier de butée du

compresseur Cooper-Bessemer. 71

Figure V.6 : Dessin d'ensemble des

éléments embarqués de la garniture

d'étanchéité. 72

Figure V.7 :

Identification des éléments

d'étanchéité du compresseur

Cooper-Bessemer. 73

Figure V.8 :

Schémas de principe du système

d'étanchéité à bagues

flottantes du compresseur 74

Figure V.9 :

Le système de contrôle et régulation (Console) du

système

d'huile 74

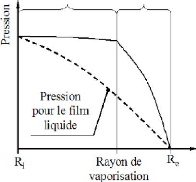

Figure VI.1: Champ de pression

et rupture du film dans l'interface d'une

garniture mécanique. 80

Figure VI.2:

Changement de phase en fonction de la pression et de

position radiale. 81

Figure VI.3:

Variation de l'épaisseur de film dans l'interface d'une

garniture en présence de changement de phase. 81

Figure VI.4: Bague flottante interne à

rainure Windback oil seal'. 84

Figure VI.5: Montage d'une garniture à

bague flottante d'étanchéité à

huile. 85

Figure VI.6: Garniture mécanique du

compresseur Cooper Bessemer. 86

Figure VI.7 : Le système de

contrôle et régulation (Console) du système

d'huile d'étanchéité (sans piège

d'huile). 87

Figure VI.8 : Diagramme de fiabilité

du système d'étanchéité à bague

flottante Windback (rétrofit). 87

Figure

VI.9: Diagramme de fiabilité du système

d'étanchéité à bague

flottante ordinaire 89

Figure VI.10 :

Liquides aperçu lors d'une opération de nettoyage par

piston racleur du gazoduc GZ2 (`S'). 90

Figure

VI.11: Évolution du nombre de brevets déposés sur

les garnitures

d'étanchéité. 90

Figure VI.12: composition d'une garniture

à gaz. 91

Figure VI.13: Montage en Tandem d'une

garniture d'étanchéité à gaz. 92

Figure VI.14: Espace de réception

d'une cartouche de garniture sèche sur

le compresseur Cooper-Bessemer. 93

Figure VI.15:

Diagramme typique de changeur de phase du gaz

d'étanchéité. 94

Figure VI.16:

Conditions aux limite de pression et de température d'un

filme d'étanchéité à gaz.

95

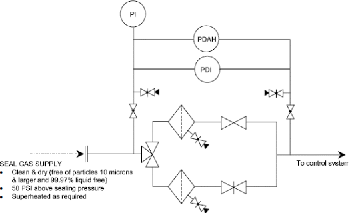

Figure VI.17 : Synoptique d'une console typique de

conditionnement et

contrôle du gaz d'étanchéité.20

96

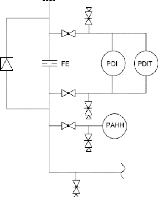

Figure VI.20 : Synoptique d'un système de

tuyauterie typique d'évent de

la garniture primaire. 98

Figure VI.19 :

Synoptique d'un système typique de commande par

pression différentielle. 98

Figure VI.18:

Synoptique d'un système de filtration typique du gaz

d'alimentation. 97

Figure VI.21:

Synoptique d'un système typique de commande par

pression différentielle du gaz de séparation.

99

Figure VI.22 : Diagramme de fiabilité du

système d'étanchéité à bague

flottante Windback (rétrofit). 100

Figure

VI.23 : Diagramme de fiabilité du système

d'étanchéité à gaz

(rétrofit). 100

Figure VI.24 :

bague d'étanchéité qui remplace le labyrinthe,

qui a un

effet atténuateur de vibration. 102

Liste des tableaux

Tableau I.1 : Récapitulatif du parc

Turbine à gaz. 8

Tableau I.2 : Capacité de transport. 9

Tableau I.4 : Caractéristique d'une

station de compression du gaz. 11

Tableau II.1 : Caractéristiques des

pompes centrifuges. 24

Tableau II.2: Caractéristiques des pompes

volumétriques. 24

Tableau II.3 : Caractéristiques des

compresseurs axiaux. 25

Tableau II.4 : Caractéristiques des

compresseurs centrifuges. 26

Tableau II.5 : Caractéristiques des

turbines à gaz. 27

Tableau III.1 : L'utilisation des compresseurs

centrifuge dans le domaine 48 industriel.

Tableau VI.1 : Evaluation de la gestion de la

maintenance des 78

compresseurs Cooper-Bessemer sur S

Tableau VI.2: Consommation annuelle d'huile.

82

Tableau VI.3 : Les débits d'huile de

lubrification. 83

Tableau VI.4 : Comparaison de performances des

deux systèmes 104

d'étanchéité.

Introduction générale

INTRODUCTION

GENERALE

Introduction générale

INTRODUCTION GENERALE

Le gaz naturel est une source d'énergie de plus en plus

utilisée dans le monde. L'existence d'importantes réserves

mondiales et ses avantages environnementaux en ont favorisé l'essor,

notamment dans des secteurs à forte valeur ajoutée comme les

industries de précisions, la production d'électricité.

Son coût technique de production, de traitement et de

transport constitue cependant un fort frein au développement de son

utilisation. Les avancées technologiques futures seront

décisives pour en réduire le coût et

favoriser son développement.

Le gaz naturel se situe généralement dans des

zones géographiques éloignées de son lieu d'utilisation

comme le Sahara algérien, la Sibérie ou le désert du

Qatar. Il existe plusieurs modes d'acheminement vers son lieu d'utilisation.

A l'issus de la déclaration finale du 15e Forum

international de l'énergie d'Alger (IEF15) a relevé l'importance

du gaz naturel, tout en observant que l'industrie pétrolière

était devant des « défis structurels » en raison de la

baisse des prix. Dans cette déclaration finale distribuée

à la presse à l'issue des travaux de ce Forum, tenu à huis

clos, les participants ont mis en exergue le rôle important que joue le

gaz naturel dans l'approvisionnement en énergie face à une

demande croissante et l'importance de se tourner vers cette énergie qui

est « disponible » et «propre» (Demande nationale en hausse

et satisfaction des clients internationaux) [17].

Actuellement l'Algérie se trouve en face de grands

changements économique tributaire des aléas internationaux. Le

développement de différentes industries (lourde,

légère, de l'énergie, de la chimie et de la

pétrochimie, etc.) Exigent un système d'appareillage qui permet

d'améliorer le travail, accélérer les rythmes de

productivité, augmenter le volume des produits finis.

Parmi les machines ayant un rôle primordial dans les

domaines d'activité industrielle, on peut citer par exemple les

compresseurs centrifuges. Les compresseurs centrifuges constituent un

équipement de production très important dans le transport du gaz

naturel. Avec l'augmentation de la production une lecture sur les performances

des compresseurs s'impose dans ce contexte.

Pour être en mesure d'optimiser ces performances selon

les exigences technologiques et de les exploiter d'une façon

compétente, un spécialiste doit parfaitement connaître les

constructions de ces machines, leur principe de fonctionnement et la base

théorique qui sert à expliquer leurs caractéristiques.

Notre travail consiste à l'étude

d'opportunité de modification des garnitures à filme d'huile par

celle à garniture sèche des compresseurs Cooper-Besemer.

L'étude des données de maintenances et consommation

d'exploitation de ces équipements est impérative pour cerner ces

dépenses. Ce travail constitue une introduction à la technologie

des garnitures sèche appliquées sur les compresseurs

centrifuges.

Chapitre I

INTRODUCTION A

L'INFRASTRUCTURE

GAZIERS SONATRCH

1

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.1.PRESENTATION DE LA COMPAGNIE

I.1.1.Histoire de la compagnie

L'histoire des hydrocarbures en Algérie remonte au

19ème siècle avec la première découverte en 1877 de

Ain Zeft près de Relizane, et en 1948 celle Oued Gueterini à

caractère commerciale réalisée dans le bassin du Hodna,

région de Sidi Aissa.

Dans le Sahara, la première découverte a eu lieu

dans la région de In Salah (gisement de gaz de Djebel Berga) en 1953,

poursuivie par celles d'Edjelleh dans le bassin d'illizi à l'Est et les

géants gisements du pétrole de Hassi Messaoud et du gaz à

Hassi R'Mel en 1956 dans le Sahara central.

Sonatrach née le 31 décembre 1963 est

dénommée initialement Société pour le transport et

la commercialisation des hydrocarbures et réalisa et exploita

l'oléoduc OZ1.

Un élargissement des activités a était

effectué par la Sonatrach pour la prospection pétrolière,

la production et la transformation des hydrocarbures dès 1966 et

l'achèvement de la nationalisation des activités de raffinage en

1967.

La nationalisation des hydrocarbures le 24 février

1971, place Sonatrach dans une nouvelle dynamique avec l'extension de ses

activités à l'ensemble des installations

pétrolières et gazières et la maîtrise de toute la

chaîne pétrolière.

En 1980, une restructuration de l'entreprise a eu lieu par la

création des entreprises et filiales couvrant tous les services (Naftal,

Entp, Enafor, Ensp, Enageo, Engtp, Engcb, Naftec, Enep, Enip, Enpc, Enac,

Ceryd).

L'ouverture au partenariat en 1986, fut promulguée la

loi des hydrocarbures 86-14, et son amendement en 1991, autorisant le

partenariat et la contribution des sociétés

étrangères, en association avec Sonatrach, à

l'activité Recherche et Exploitation des amendements en

Algérie.

En 2005, le cadre juridique et réglementaire qui

régit l'industrie des hydrocarbures en Algérie a

été complètement refondu avec la création des

agences ALNAFT pour la gestion et la promotion du domaine minier et l'ARH

l'Agence de régulation des Hydrocarbures pour l'environnement, le

transport et la réglementation au nom de l'état.

Sonatrach devient ainsi la Société Nationale

pour la recherche, la production, le transport, la transformation et la

commercialisation des hydrocarbures et leurs dérivées [15].

Elle a pour missions de valoriser de façon optimale les

ressources nationales d'hydrocarbures et de créer des richesses au

service du développement économique et social du pays.

2

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.1.2.Vue d'ensemble de la compagnie Sonatrach

Sonatrach compagnie pétrolière

intégrée, est un acteur d'envergure majeur dans le domaine du

pétrole et du gaz. Ce qui la place, aujourd'hui, première

compagnie d'hydrocarbures en Afrique et en méditerranée. Elle

exerce ses activités dans quatre principaux domaines l'Amont, l'Aval, le

Transport par Canalisations et la Commercialisation.

Elle est présente dans plusieurs projets avec

différents partenaires en Afrique, en Amérique Latine et en

Europe.

La nouvelle macrostructure de l'Entreprise est

constituée de quatre (04) Activités Opérationnelles et

onze (11) Directions Fonctionnelles :

I.1.2.a. Activités Opérationnelles

Exploration -- Production (E&P), Liquéfaction,

Raffinage et Pétrochimie (LRP), Transport par Canalisations (TRC),

Commercialisation (COM).

I.1.2.b. Les Directions Fonctionnelles

Directions Coorporate : Stratégie,

Planification & Économie (SPE), Finances (FIN), Ressources Humaines

(RHU).

Directions Centrales : Filiales &

participations (FIP), Activités Centrales (ACT), Juridique (JUR),

Informatique & Système d'Information (ISI), Marchés et

Logistique (MLG), Santé sécurité & environnement

(HSE).

Business Développent (BSD) : nouvelle direction

chargée de détecter des opportunités de croissance,

d'évaluer et de lancer des nouveaux projets dans les activités de

base de l'entreprise.

Recherche & Développement (RDT) : nouvelle

direction chargée de promouvoir et de mettre en oeuvre la recherche

appliquée et de développer des technologies dans les

métiers de base de l'entreprise [9].

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

PRÉSIDENT DIRECTEUR

GÉNÉRAL

COMITE D'ETHIC

DIRECTION AUDIT ET CONFORMITE

SERVICE SURETE

INTERNE

COMITÉ EXÉCUTIF

COMITÉ D'EXAMEN ET D'OREINTATION

SECRÉTARIA

GÉNÉRALE

CABINET

· DCP SPE

·

DCP FIN

DC

NI

DC MLG

DC HSE

DC RDT

·

·

DC BSD

DCP DC DC DC

RHU FIP ACT JUR

|

EXPLORATION &

PRODUCTION

|

|

LIQUEFACTION RAFINAGE ET PETROCHIMIE

|

|

|

|

COMMERCIALISATION

|

|

TRANSPORT PAR CANANLISATION

|

|

|

|

|

|

|

|

3

Figure I.1 : Organigramme de la SONATRACH.

I.2.ACTIVITES SONATRACH

I.2.1.Activité Amant

Sonatrach opère dans des gisements géants, dans

différentes régions du Sahara algérien, tels que Hassi

Messaoud, Hassi R'Mel, Hassi Berkine, Ourhoud, Tin Fouyé Tabankort,

Rhourde Nouss, In Salah et In Amenas, en effort propre ou en partenariat avec

des compagnies pétrolières étrangères. Les bassins

sédimentaires algériens couvrent plus de 1,5 million de

kilomètres carrés. avec une densité moyenne de forage

d'exploration de 15 puits/10000 km2. L'intensification de l'effort de recherche

ces dernières années a permis à Sonatrach de

dépasser le seuil de 100 puits terminés en 2014.

I.2.2.Le Transport par Canalisations

Le transport par canalisations assure l'acheminement des

hydrocarbures (pétrole brut, condensat, GNL, GPL). Les centres de

dispatching des hydrocarbures liquides et gaziers comptent parmi les

installations névralgiques de l'Activité.

Le Centre de Dispatching d'Hydrocarbures Liquides, le CDHL, se

trouve à Hassi Messaoud (Haoud El Hamra).

Le Centre National de Dispatching Gaz, le CNDG, se situe

à Hassi R'mel. Sonatrach dispose de 22 systèmes de transport par

canalisations (STC) : (21 en exploitation, 1 en cours de réalisation, le

GR5). Sonatrach dispose de 82 stations de pompage et de compression dont 39

stations de pompage destinées aux liquides. La longueur du réseau

de canalisation est passé de 19275 km en 2013 a 19644 en 2014, soit une

augmentation de 369km suite à

4

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

l'expansion du STC GPL/DLR1, Le réseau de canalisation

a transporté un volume de 360 millions de Tep à fin 2014.

I.2.3.L'activité Aval

-Sonatrach détient quartes (4) complexes de GNL d'une

capacité totale de production de 56 millions de m3/an, dont:

Un méga train a Skikda (GL1K) mis en service en 2013

d'une capacité de 10 millions m3/GNL/an

COMPLEXE GL1Z Localisation: Béthioua (à environ

40 km à l'Est d'Oran) 72 hectares GNL: 17,56 Millions m3/an Gazoline :

123 000 T/an Procédé de liquéfaction utilisé :

MCR-APCI Nombre de trains : Six (06) Date de mise en production : 1978. Postes

de chargement : 2 methaniers d'une capacité de 40 000 à 70

000m3.

COMPLEXE GL2Z Localisation: Béthioua (à environ

40 km à l'Est d'Oran) 72 hectares GNL : 17,820 Millions m3 /an Butane :

327 000 T/an Propane : 410 000 T/an Gazoline : 196 000 T/an

Procédé de liquéfaction utilisé : MCR-APCI Nombre

de trains : Trois (03) Date de mise en production : 1981. Postes de chargement

: 2 methaniers d'une capacité de 40 000 à 150 000 m3.

Un méga train à Arzew GL3Z, mis en service en

2014, d'une capacité de 10,5 millions m3/GNL/an. Sonatrach

détient également deux (02) complexes de GPL à Arzew,

d'une capacité totale de séparation de 10,4 millions de tonnes

/an.

-Cinq (05) raffineries de brut et une (1) raffinerie de condensat

:

La raffinerie d'Alger avec une capacité de traitement

de pétrole brut de 2,7 millions de tonnes /an.

La raffinerie de Skikda avec une capacité de traitement

de pétrole brut de 16,5 millions de tonnes/ an.

La raffinerie d'Arzew avec une capacité de traitement

de pétrole brut de 3,75 millions de tonnes/ an.

La raffinerie de Hassi Messaoud avec une capacité de

traitement de pétrole brut de 1,1 millions de tonnes/an.

La raffinerie d' Adrar avec une capacité de traitement

de pétrole brut de 600 000 Tonnes/an.

Une raffinerie de condensat à Skikda d'une

capacité de traitement de 5 millions de Tonnes/an. En partenariat,

Sonatrach détient deux (02) unités d'extraction d'hélium:

respectivement Helios (Arzew) et Helison (Skikda).

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.2.4.Commercialisation

Sonatrach a commercialisé 98,4 millions de TEP

d'hydrocarbures sur le marché international durant l'année 2014,

réparties par produit comme suit: Pétrole brut : 23,6 millions

Tonnes , Condensat : 4,8 millions Tonnes , GPL : 7,2 millions Tonnes, Produit

raffiné : 16,7 millions Tonnes, Gaz naturel : 27,4 milliard de m3, GNL :

28,5 millions m3.

Sonatrach possède (21) navires de transport (10 de

GPL), (09 de GNL) et (2 Pétroliers) et se positionne comme un acteur

majeur dans l'exportation du GPL et du GNL dans le bassin

euro-méditerranéen [10].

Production totale commercialisée

150

200

45,3

Réalisation 2013

44,2

Réalisation 2014

5

Marche National Exportations

Figure I.2 : Production totale

commercialisée.

I.3.INFRASTRUCTURE GAZIERE

La richesse du sous-sol algérien, le rythme des

investissements consentis, le travail des hommes et la place qu'elle occupe

dans l'approvisionnement des marchés gaziers internationaux, font

aujourd'hui de Sonatrach la première société

gazière en Méditerranée qui détient un

réseau de Transport par Canalisation de prés de 20 000 km, dont

10000 km de gazoduc.

I.3.1.Champs exploités par Sonatrach ;

Le champ de Hassi R'Mel, l'un des plus grands gisements de gaz au

monde, contribue à hauteur de 60% de la production primaire totale

algérienne, soit 90 milliards de m3.

6

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.3.2.Champs exploités en association ;

La production de gaz naturel en association participe à hauteur

de 20% du volume de gaz produit en Algérie, soit 34 milliards de m3. In

Salah est exploité en association avec BP et Statoil. In Amenas est

exploité en association avec BP et Statoil. Tin Fouyé Tabankort

est exploité en association Total et REPSOL. Menzel Ledjmet Est en

association avec ENI.

I.3.3.Le Centre National de Dispatching Gaz (le CNDG)

; Le CNDG se situe à Hassi R'Mel. C'est le point où se

font les collectes et le dispatching du gaz à travers les gazoducs vers

les clients nationaux, comme Sonelgaz, clients tiers et autoconsommations des

unités de Sonatrach notamment la livraison aux complexes de

liquéfaction, et en international à travers les gazoducs

transcontinentaux PEDRO DURAN FARELL, ENRICO MATTEI et MEDGAZ.

LE GAZODUC ENRICO MATTEI (GEM) : Gazoduc reliant

l'Algérie à l'Italie via la Tunisie, GO1 et GO2 sur le territoire

algérien.

Longueur 1647 Km

Capacité 33.15 Milliard de

m3/an

Mise en service 1982

LE GAZODUC PEDRO DURAN FARELL (GPDF): Le gazoduc reliant

l'Algérie à l'Espagne via le Maroc, (GME) sur le territoire

algérien.

Longueur 521 Km

Capacité 11.6 Milliard de

m3/an

Mise en service 1996

LE GAZODUC MEDGAZ : Gazoduc reliant directement

l'Algérie à l'Espagne. Partant de Beni Saf, (Ouest de

l'Algérie), la canalisation traverse la méditerranée, pour

aboutir près d'Almeria sur la côte espagnole, MEDGAZ Phase (I), et

Phase (III) sur le territoire algérien.

Longueur 210 Km

Capacité 8 Milliard de

m3/an

Mise en service 2011

Les gazoducs transcontinentaux en projet

LE GAZODUC GALSI : Projet de ligne directe reliant

l'Algérie à l'Italie via la Sardaigne. Le gazoduc pourra

desservir l'Italie, le Sud de la France et les pays européens au Nord

des Alpes avec une capacité de 8 millions m3/an.

7

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

Longueur

El Kala-Cagliari (Offshore) 285 Km

Olbia-C.d.Pescaia (Offshore) 275 Km

Cagliari-Olibia (On shore) 300 Km

Projet Gazoduc Nigeria --Algérie : Le Trans-Saharan Gas

Pipeline (TSGP) est une canalisation destinée à acheminer le Gaz

Naturel vers les marchés européens à partir de la

région de « Delta du Niger », au sud du Nigeria, via le Niger

et l'Algérie, puis par une conduite sous-marine qui traversera la

Méditerranée [10].

Longueur 4188 Km

Capacité 20 à 30 Milliard de

m3/ an

I.4.ORGANISATION DE LA TRC

L'activité Transport par Canalisation est

scindée en cinq régions de transport et deux directions :

· La RTO Région Transport Ouest.

· La RTE Région Transport Est.

· La RTC Région Transport Centre.

· La RTH Région Transport Hassi R'Mel.

· La RTI Région Transport In Amenas. Direction du

GPDF (Développement).

Direction du GEM (Exploitation et Maintenance).

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

1

Division Maintenance

Direction

Approvisionnement

Direction

Maintenance

Vice Président

TRC

Division Exploitation

Division Régionale

Direction Controle des Opérations

I

Divition Etude et

Développement

Techniques Nouvelle

8

Direction Technique

Direction Réparation des

Cananlisations

Figure I.3: Organigramme de la branche

TRC.

La TRC dispose de 116 turbines à gaz GE,

représentant 37% du parc turbines du réseau de Transport par

Canalisation (311 turbines).

Tous nos gazoducs sont équipés de turbines GE ou

sous licences GE (AEG KANIS)

Les gazoducs GZ 1, 2 et 3 sont équipés de turbines

à gaz GE MS 3002 & AEG KANIS MS 3142 totalisant 55 Turbocompresseurs

[11].

Tableau I.1 : Récapitulatif du parc

Turbine à gaz [11].

Ouvrage

|

Nombre de Type de machine Année de mise

en

machines service

|

|

GZ 1 20 MS 3002

1978 Ak 4

GZ 2 15 MS 3142 1982

GZ 3 20 M -1112

GK 1-2 20 MS 3002 1975 & 1978

GR 1-2 17 0/PGT25 illi 199

GEM 04 LM2500/PGT25 1996

OK 1 13 08 MS 3132+ 5 1976, 1980 & 1986

PGT 10

OH

2/MESDAR

|

02

|

11111M1172 2002

|

|

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.5.REGION DE TRANSPORT OUEST RTO

Elle a été crée le 19 Mars 1966 avec la

mise en exploitation de l'oléoduc (OZ1), première

réalisation de SONATRACH en Algérie.

La fonction principale de la direction régionale Ouest

d'Arzew de l'activité transport par canalisation est du transport et de

la livraison des hydrocarbures liquides et gazeux à savoir le

pétrole, le condensat le GPL et le gaz naturel, pour assurer le

transport entre les champs Hassi Messaoud, hassi Rmel vers différents

points de chargement du port. d'Arzew, RTO utilise son réseau

composé de 10 canalisations de 12" à 48" totalisant une longueur

de 5386 Km [12].

SOUS DIRECTION TECHNIQUE

SOUS DIRECTION ADMINISTRATION

SOUS DIRECTION FINANCE

CENTRE

INFORMATIQUE

I I

I

SOUS DIRECTION OLEODUC

SOUS DIRECTION GAZODUC

9

Figure I.4: Organigramme de la région de

transport ouest RTO. Tableau I.2 : Capacité de

transport [12].

Ouvrage Produit transporté Nombre de

pipe

|

MTEP /an: Million

de Tonne

Equivalent Pétrole/an.

|

|

OZ1-0Z2 Pétrole brut 02 oléoducs

45 MPET/an

NZ1 Condensat 01 oléoduc 18.39

MPET/an

LNZ1-LZ1 GPL pétrole

liquéfie 02 oléoducs 10.38 MPET/an

GZO-GZ1-GZ2-

Gaz naturel 04 gazoducs 39.60 MPET/an

GZ3

GZ4* Gaz naturel 01 gazoduc

* :En plus le nouveau gazoduc MEDGAZ (GZ4) avec une

capacité de transport de 8 Milliards de m3/an[10].

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.5.1.Les missions de la Région Transport Ouest

(RTO)

Sa mission essentielle est d'assurer le transport des

hydrocarbures à moindre coût et dans des conditions optimales de

sécurité, tout en respectant l'environnement.

· Le stockage et la livraison d'hydrocarbures liquides et

gazeux.

· L'exploitation, la maintenance et la protection du

patrimoine.

· L'élaboration et la réalisation des

programmes du budget annuel.

· Le suivi de la réalisation des projets

d'extension, de renouvellement de

valorisation du potentiel existant [12].

I.6.DESCRIPTION DU TRANSPORT PAR GAZODUCS ON-SHORE DE

LA REGION RTO

L'écoulement du gaz dans la canalisation d'un gazoduc

on-shore ne peut s'effectuer sans pertes de pression importante. Pour maintenir

le débit du gaz à la valeur spécifiée, il est

nécessaire de prévoir des stations de compression pour compenser

les chutes de pression le long de la canalisation. Dans le cas du gazoduc de

hassi R'Mel à Arzew, cinq stations de compression ont été

réalisées pour que le débit soit maintenu et de

compresseur les perte de charge du gaz transporté [12].

Tableau I.3 : Caractéristique des lignes

du transport.

Date mise en service

Par cours

Diamètre en pouce 111.

Nombre de station 4 5

GZO

|

GZ1

|

GZ2

|

GZ3

|

|

Avril1961

H.R'Mel- Arzew

|

Février1976

H.R'Mel-Arzew

|

Decembre 1982 H.R'Mel-Arzew

|

Février1989

H.R'Mel-Arzew

|

40 42

5 5

Nombre du

Turbocompresseurs 9 20

15 20

GZ4

(MEDGAZ) [10]

2011

H.R'Mel-Arzew

48

Postes coupures

Interconnect é

10

Poste de coupure :

Ils sont au nombre de 5 divisent la canalisation en 6 section

séparées, chaque poste est relié à une station de

compression d'appoint.

11

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

Poste de sectionnements :

Leur mise en fonction peut être la résultante d'un

accident tel l'éclatement d'un élément de la ligne, elles

peuvent être également actionnées par la présence

d'une basse pression de la ligne.

Poste de purge :

Ils sont implantés intervalles viables drainant ainsi le

condensât et purgeant la ligne. Station de compression

:

Le rôle d'une station de compression est d'assurer un

débit du gaz véhiculé par le gazoduc à une certaine

pression (compensation de perte de charge).

Tableau I.4 : caractéristique d'une

station de compression du gaz typique RTO.

Ouvrage Diamètre Nombre Turbine à

Compresseur Débit Année de

de gaz de charge Nm3/h mise en

machines service

G E MS ENGERSOLL

40" 04 3002 RAND 1,8

GZ1

1976

AEG COOPER

GZ2 40" 03 KANISBESSEMER

1,6 1982

MS3002

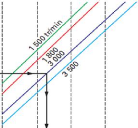

DEBIT - 1710505 m3M

r 1 = 71.1 4,4112

P2 = 54.3 4504142

DEBIT = I740 n377.3111 DENT =

173302247811,

P 1 = 71,B tplrrn

·P P I = 71 A

4504742

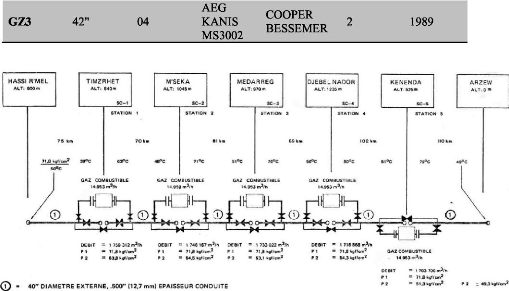

r 2 m E46.4114,7 P 2 m 531 .51m773

EEBIT = I 749 312401h

r1 -- 716 Ny7472

P 2 = 536 kgf 1m1.2

DA2 COM51t5T1 B4E 14E1E3 milk

P 7 = 49,3 p114742

DENT = 1 703 700 In

P 1 = 71.0 .161l4742

r z = 51a kk11cm2

1a - 40- DIAMETRE EXTERNE,

.500" (12,7 mm) EPAI $EUR CONDUITE

5 km

102 Y4

7C km

BI km

69 ks

HASS1 R'MEL ALT: 5D01.

TIMZRHET ALT: 840

STATION 1

M'SE K A

ALT. 1041.1

9C-2

STATION 2

ME DA RREG A LT. 970 m

SC-3

STATION 3

DJ E B E L NADOR ALT=123541

SC-4

STATION 4

/1.11, 39°C

SOOC

71^C 5IfC

76°C SE°C

00°C 6i°C

03°C

GAI COMBUSTIBLE

14.953 m261

6A2 COMBUSTIBLE 14.950 PA

GAZ COMBUSTIBLE 14.953 43ln

GAZ COMBUSTIBLE

14.%3 43l11

KENENDA ALT 425m

SC

· 9

AEG COOPER

GZ3 42" 04 KANIS 2

BESSEMER

MS3002

1989

Figure I.5 : Schéma de principe des

stations du gazoduc GZ1 40".

12

Chapitre I : Introduction à l'infrastructure

gazière SONATRACH

I.6.CONCLUSION

Dans ce chapitre nous avons présenté un historique

de création et de développement de la société

SONATRACH. Un développement que ce soit au niveau infrastructure ou en

production. Une dimension internationale bien mérité a

été illustré.

Nous avons effectué un résumé de

différents activités, ouvrage et infrastructure exploité

par la société SONATRACH. Des infrastructures qui ne cessent

d'avoir de démenions en terme d'envergure ou de production.

Nous nous somme consacrer un temps pour illustrer les moyens

d'exploitation et du gaz naturel, depuis son extraction des gisements à

la commercialisation.

Chapitre II

PRESENTATION DU

CENTRE S M'SEKA

Chapitre II : Présentation du centre de compression S

m'seka

II.1.INTRODUCTION

Une station de compression a pour but principale d'assurer un

débit déterminé (supérieur au débit naturel)

du gaz véhiculé par le gazoduc et de compenser les pertes de

charge. Le processus consiste à aspirer le gaz dans la ligne amont du

gazoduc à une pression de l'ordre de 40 bars et à le refouler

à une pression de l'ordre de 71 bars dans la ligne aval.

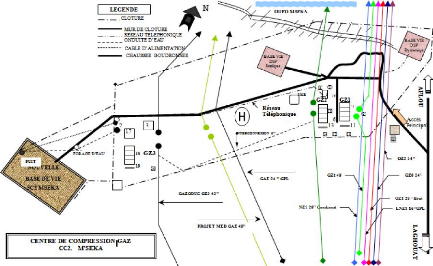

CIATrSHtP

MUR Di CLOTURE

RPSE tif l'EUPHONIQUE ONDrnTR D'EAUC.~ LR D'ALDJB

IrkTED

E

CHAU GOIMAD I.EGFi4DE

N

17

13 1

cir

· .wL IELLE

BASE DE \'IE .qC'2 SSSEKii

IL G

=U

43i 24.

erkZCODC IZ9 42.

FF,]] ET' ED CAI41.

CENTRE DE COMME S SION !GAZ

C.

]rSEXÀ

rok.A D'EAU

Figure II.1: schémas d'implantation de la

station S M'seka.

1- Postedegarde

2- Bac d'eau anti-incendie

3- Salle de contrâle

4- Bâtiment technique

5- Salle des pompes incendie

6- Bâtiment basse tension

7- 04 Turbocompresseurs GZ1

8- 04 Turbocompresseurs GZ2

9- Gare racleur GZ1

10-Filtres séparateurs GZ1

11- Aéro réfrigérants GZ1/2

12-Bourbier GZ1/2

13- Aéra réfrigérant GZ2

14-Filtres séparateurs GZ2

15-Gare racleur GZ2

16-Transformateurs 250 KVA-5500V

17-02 Turboalternateurs

18-04 Turbocompresseurs GZ3

19- Aéroréfrigérant GZ3

20-Filtres séparateurs GZ3

21-Gare racleurs GZ3

22-Bourbier GZ3

Implantation : Le groupe de compression S M'SEKA

est implanté dans la wilaya de Laghouat à une distance de 55 km

au nord de celle-ci, à proximité de la route nationale 23

Laghouat.

15

Chapitre II : Présentation du centre de compression S

m'seka

process et surveillent par DCS (Digital Control System) les

paramètres des turbocompresseurs et les turboalternateurs. Ainsi, pour

le relevé des paramètres sur site et les opérations qui

nécessitent un intervenant des techniciens et des opérateurs

d'exploitation sont à la disposition du service.

II.2.d.Service des Moyens Généraux

Il est chargé de l'hébergement et de la

restauration du personnel dans un centre de vie à 02 Km de la station ;

les intendants et les chefs de salles assurent la gestion de ce service.

II.2.e.Administration

Pour l'administration de la station elle est

représentée par des gestionnaires administratifs qui s'occupent

du pointage, les congés, les maladies, les missions,....des personnel.

Les chauffeurs du transport personnel et les infirmiers font partie

intégrante de ce service.

II.2.f. Service de Sécurité

Avec ses deux sections (Prévention et Intervention) le

service SHE veille d'une manière permanente sur la sûreté

des équipements et la sécurité du personnel travaillant

dans la station. Malgré l'absence d'un ingénieur SHE, le

personnel en place possède l'expérience requise dans ce

domaine.

Moyens matériels mobiles

- 01 Camion incendie (Eau : 7000 L, Emulsseur : 4000 L).

- 01 Land Rover (Poudre : 250 Kg, Eau/Emulseur : 250 L, 02

Bouteilles de chasses).

Moyens matériels fixes :

- Motopompe électrique : 120m3/h

- Motopompe Diesel : 120m3/h

- Pompe de pressurisation d'eau (Jockey) : 10m3/h

- Bac d'eau : 250m3

Protection des TC :

- Système détection de gaz.

- Système déluge (Eau)

- Explosimètre (Méthane)

- Extincteur CO2

- Extincteur poudre

Chapitre II : Présentation du centre de compression S

m'seka

II.3.PRINCIPE DE FONCTIONNEMENT D'UNE STATION DE

COMPRESSION4

II.3.a.Réseau principal

La tuyauterie du gaz principal a été

réalisée pour chaque ouvrage de gazoduc.

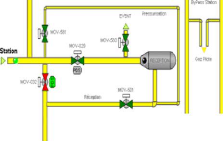

ByPass

Statua

MOV

a~.ve.oa,

p. 031

Racleur

W

rMOV

X84

MOV X41

Racleur

Entre SC

GZ1

MOV X81

MOV

028

w

MOV X83

MOV X01 Il

MOV' X82 ;I

MOV

Sortie SC

GZ1

030

MOV j

033

ro.a.rmo

MOV MOV

·

r_

X62 P,o.hmian xe

y MOV X60

LI X61

oeaem.

dl Sava w.r.irmn

Filtrage

Aspiration

TC TC

TC TC TC TC

SKID + FILTRE COMBUSTIBLE

16

Figure II.3 : Schémas du gaz

principal.

La ligne (c'est la canalisation de transport) qui comporte

gare de réception et de départ de pistons racleurs. Des vannes de

sectionnement des gares racleurs.

La fonction by-pass est assurée par un clapet

isolé et une vanne qui remplit le rôle de bypass pour les

stations.

L'aspiration et le refoulement de chaque compresseur sont

munis chacun d'une vanne d'isolement à servomoteur

télécommandé depuis le tableau de contrôle commande

du groupe.

Le piquage dans les deux cotes du by-pass est destiné

à l'alimentation en gaz carburant des groupes, il peut également

alimenter les actionneurs des vannes de groupes et la base de vie ainsi que les

turboalternateurs.

17

Chapitre II : Présentation du centre de compression S

m'seka

On décrit le trajet du gaz principal à travers la

station dans le système de tuyauterie de gaz principal. Ce

système commence à la vanne d'aspiration de la station et se

termine à la vanne de refoulement de la station. La tuyauterie est

divisée en plusieurs sections comme suit :

Tuyauterie d'entrée et sortie station

Gare racleur

Les séparateurs

Collecteur d'aspiration et de refoulement des compresseurs

Tuyauterie d'aspiration et de refoulement des compresseurs

By-pass station

Circuit du gaz auxiliaire.

II.3.b.Tuyauterie d'entrée et de sortie station

Est le système de tuyauterie de 36 pouces d'entrée

de la station, qui commence à partir de la vanne d'aspiration de la

station, jusqu'à la tuyauterie de 36 pouces des séparateurs.

Cette tuyauterie comprend :

- La vanne d'aspiration de la station

- Les raccords de la conduite de pressurisation de 4 pouces. - La

conduite de by-pass de la gare racleur de 10 pouces. - La conduite de recyclage

de 12 pouces

II.3.c.Gare racleur

La gare racleur est constituée essentiellement d'une

section de tube en cul-de-sac, d'un diamètre de 36" à 4"

supérieur à celui de la canalisation, dans laquelle on introduit

le racleur en l'engageant jusqu'à l'entrée de la canalisation

même, pour le départ laquelle, à l'arrivée, le

racleur vient s'arrêter n'étant plus propulsé. Le passage

des racleurs destinés à nettoyer les parois internes des

canalisations, est une pratique caractéristique des pipelines. Il est

donc nécessaire de prévoir des gares permettant l'envoi et la

réception des racleurs.

E..Pict Atm

Prti5sere

0+601

Rie

sawn

L. La

Figure II.4: Gare racleur arrivée.

Chapitre II : Présentation du centre de compression S

m'seka

II.3.d. Les séparateurs

L'emploi de compresseurs exige une filtration poussée

du gaz et une bonne élimination des produits liquides, tels qu'eau,

condensât, etc.

Le conduites d'entrée et de sorties des

séparateurs sont installées pour distribuer le gaz vers les six

séparateurs (36pouces), ces conduite comprend un évent de 4

pouces.

Le gaz combustible de la station est fourni par un raccord sur

le collecteur de sortie des séparateurs de 6 pouces.

La tuyauterie d'entrée et sortie sont munis des vannes

manuelles de 24 pouces normalement ouvertes qui sont utilisées pour

isoler les séparateurs, pour entretien.

Figure II.5: Filtres de trainement par

séparateurs du gaz naturel. II.3.e. Collecteur d'aspiration et

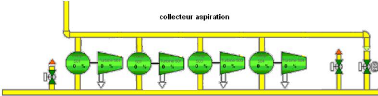

de refoulement des compresseurs

Les collecteurs de raccordement du compresseur sont d'un

diamètre inférieur aux collecteurs généraux sur

lesquels ils sont raccordés.

Collecteur aspiration : Le collecteur

d'aspiration comporte entre les filtres et le raccordement du premier groupe,

dont le rôle est l'alimentation des compresseur avec le gaz pour le

comprime.

Collecteur refoulement : il collecte le gaz

comprime pour le conduire vers le conduit de refoulement.

collecteur refoulement

18

Figure II.6 : collecteurs d'aspiration et de

refoulement.

19

Chapitre II : Présentation du centre de compression S

m'seka II.3.f. Tuyauterie d'aspiration et de refoulement des

compresseurs

Les compresseurs sont placés en parallèle : dans

ce cas, chaque compresseur fournit la hauteur manométrique totale de la

station. Les vannes principales sont définit pour chaque groupe de

compresseurs.

1

Recyclage

Refoulemet

<1

GR

Aspiration

GR dépar.

Groupe Turbines â gaz

Groupe compresseurs

Obi

By-pass

Figure II.7 : Schémas simplifié Groupe

compresseur.

-La vanne d'aspiration : est dotée d'un by-pass de

petit diamètre comportant une vanne avec servomoteur et une vanne amont

manuelle d'isolement pour entretien et d'un capteur de pression

différentielle. Ces éléments sont destinés à

la mise en gaz (évacuation de l'air pour un compresseur mis à

l'air à l'arrêt) et à la mise en pression de gaz du

compresseur avant démarrage.

Le capteur différentiel n'autorise l'ouverture de la

vanne d'aspiration que pour une différence de pression inférieure

à 2,5 bar.

-La vanne de refoulement : s'ouvre

après la vanne d'aspiration. En amont de cette vanne, un piquage de

petit diamètre muni d'une vanne à servomoteur et aboutissant

à un évent équipé d'un silencieux. Ce circuit est

destiné à mettre à l'air le compresseur.

-Vanne de recyclage: une vanne dite "de

recyclage" et une vanne de régulation étanche à la

fermeture dite "vanne anti pompage" sont montées sur un circuit

piqué en amont sur le circuit de refoulement et en aval sur le

collecteur général de recyclage de l'ensemble des groupes qui

revient sur le collecteur d'aspiration juste en aval des filtres (recyclage

long).

20

Chapitre II : Présentation du centre de compression S

m'seka

Ouvert I Fermé

Ouvert Fermé

YLI~ne Prin[ipale

Récyc age

lLefoul entent à

· l'atmosphére

Refoulement

Vers unité suivante

Ouvert

..Fermé.

· Pression Refaulemen

Pression Aspiratian

Figure II.8 : Schématisation des Vannes

unité. II.3.g.Circuit de gaz auxiliaire

Sont appelés gaz auxiliaires les gaz

prélevés sur le gazoduc et conditionnés par un Skid de

traitement de gaz qui assure :

Leur filtration (détente et séparation)

La régulation de pression.

Le réchauffeur gaz combustible.

Le circuit de gaz auxiliaire comprend :

Skid de filtration et régulation de gaz.

Circuit de gaz combustible. Circuit de gaz de

démarrage.

Circuit de gaz secours.

Circuit gaz de motorisation des vannes.

II.4.DESCRIPTION GENERALE DES DIFFERENTES

STATIONS

II.4.a.Station GZ1 40"

Elle comprend :

04 Turbocompresseurs 02 Turbo alternateurs

01 Bâtiment pompe incendie

01 Réservoir d'eau anti-incendie 250m3.

01 Bâtiment technique administratif

02 Gares racleurs arrivée/ départ

21

Chapitre II : Présentation du centre de compression

S m'seka

06 Séparateurs à cyclone

01 Salle de contrôle

01 Bourbier

04 Aéroréfrigérant

01 Bâtiment MCC

01 Salle de batterie

01 Bâtiment des transformateurs

01 Réchauffeur gaz

II.4.b.Station GZ2 40"

Elle comprend :

03 Turbocompresseurs

- 01 Turbo alternateurs

- 02 Gares racleurs arrivée/ départ - 06

Séparateurs à cyclone

- 03 Aéroréfrigérant - 01 Réchauffeur

gaz - 01 Salle de batterie

II.4.c.Station GZ3 42"

Elle comprend :

04 Turbocompresseurs

01 Turbo alternateurs « RSTON » 01 Bâtiment pompe

incendie

01 Réservoir d'eau anti-incendie 250m3.

02 Gares racleurs arrivée/ départ

06 Séparateurs à cyclone

01 Salle de contrôle

01 Bourbier

04 Aéroréfrigérant

01 Bâtiment MCC

01 Salle de batterie

01 Réchauffeur gaz

II.4.d. Bâtiments des turboalternateurs GZ 1/2

L'énergie électrique est fournie par SONELGAZ (3

postes de Tr. De 30 KV) ou produite localement par des turboalternateurs, les

stations GZ 1/2 disposent de 03 groupes dont un en charge, les deux autres sont

en réserve, la puissance unitaire disponible est de l'ordre de 1000 KVA

.Chaque turboalternateur est constitué d'une turbine à gaz de

marque SOLAR de dimension réduite attelée à un

alternateur, le groupe fonctionne au gaz naturel.

22

Chapitre II : Présentation du centre de compression S

m'seka

Les trois turboalternateurs de marque SOLAR sont abrités

dans un local désigné (bâtiment TA) et servent à

l'alimentation des stations GZ 1/2 (éclairage bâtiment TC et TA),

du centre de commande des moteurs, la salle de contrôle, de la salle des

pompes, du bâtiment administratif et la base résidentielle.

II.4.c. Bâtiment des turboalternateurs GZ 3

La station GZ 3 est équipée de deux

turboalternateurs (Marque Ruston) délivrant individuellement une

puissance maximale de 1250 KVA, alimentés en GN, ces groupes fournissent

l'énergie électrique pour les besoins de la station, des

unités en phase d'arrêt et de démarrage, de la salle des

pompes et éclairage périphérique station. La station GZ 3

dispose d'une arrivée 30KV/380V.

II.5.DESCRIPTION DES EQUIPEMENTS DE LA STATION

II.5.a. Les vannes

Tous les sectionnements sur les lignes de gaz de

diamètre supérieur à 1" sont réalisés par

des vannes à boisseau sphérique. Toutes ces vannes à

boisseau sont à section de passage réduite à l'exception

les vannes à 2"de mise à l'évent des compresseurs.

Les deux positions Ouverte/Fermée sont en quadrature

(90°). Suivant les conditions de montage, les vannes sont à embout

soudé ou à brides ; montage de type joint annulaire à

l'exception de deux vannes sur lesquelles sont montées de part et

d'autre des brides à lunettes.

Pour la motorisation de ces vannes on distingue deux grands

types de vannes motorisées sur la station de différentes

dimensions:

Vannes GOV (Gas Operating Valve) tels que :

vannes mise à l'évent d'aspiration et de refoulement de

compresseur, vannes entrée / sortie des filtres,....etc.

Vannes MOV (Motor Operating Valve) tels que :

les vannes d'entrée et de sortie de la station de compression, vanne

by-pass de la station, vannes des gares arrivée et départ

racleurs, vannes de pressurisation.

1. Les Vannes GOV

Les vannes GOV fonctionnent par rotation d'un quart de tour

d'un boisseau sphérique à l'intérieur d'un corps d'acier

de forme cylindrique comportant des garnitures assurant

l'étanchéité de la vanne. La nature des sièges de

l'axe de rotation du boisseau permet de réduire les frottements

mécaniques d'où le couple de manoeuvre. Aucune lubrification de

vanne n'est nécessaire.

23

Chapitre II : Présentation du centre de compression S

m'seka

Motorisation : Les motorisations des vannes GOV

sont toutes de type hydropneumatique, de marque BIFFI :

- Fluide moteur : gaz.

- Fluide actionneur : huile.

- Fluide de contrôle local : gaz.

- Contrôle et signalisation à distance :

électrique.

Toutes les motorisations sont à commande pneumatique

locale, et avec renvoi électrique à

la salle de contrôle au moyen de contacts de fm de course,

sauf les vannes d'isolement des

filtres séparateurs.

2. Les Vannes MOV

Leurs motorisation est à commande locale et avec renvoi

électrique à la salle de contrôle. Ont les trouvent dans la

station représentés par les vannes d'entrée et de sortie

de la station de compression, vanne by-pass de la station, vannes des gares

arrivée et départ racleurs, vannes de pressurisation.

3. Les Vannes manuelles

Sur tous les circuits d'eau, les sectionnements sont

réalisés par des vannes à opercule. Les vannes

montées sur le circuit incendie sont des vannes à brides. Ces

vannes sont constituées d'un corps en fonte démontable avec joint

perpendiculaire à la tige de manoeuvre.

4. Les Vannes régulatrices

Pour les vannes régulatrices montées sur les

installations, la station possède les types :

- Vanne régulatrice de température type papillon

sur le Skid Combustible de GZ1.

- Vanne régulatrice de température à trois

voies sur les Skids Combustible de GZ2 et de

GZ3.

- Vannes autorégulatrices de pression sur les Skids

Combustible.

- Vanne régulatrice thermostatique d'huile lubrifiant au

niveau de la turbine.

- Vanne régulatrice de pression au distributeur des

paliers.

- Vanne compensateur de pression au niveau de la pompe

hydraulique principale.

- Vanne lubrifiant palier de la turbine de lancement.

- Vanne régulatrice pression/arrêt de gaz de la

turbine de lancement.

- Vanne de distributeur de paliers.

Chapitre II : Présentation du centre de compression S

m'seka

II.5.b. Les machines tournantes : 1. Les Pompes

Centrifuges

Tableau II.1 : Caractéristiques des

pompes centrifuges.

Type de pompe centrifuge

Caractéristiques

Pompe de lubrification auxiliaire TC

Type : entrainée par moteur

Debit :13501/min

Pression de refoulement : 6.3Kg/cm2

Pompe de lubrification de secours TC

Type : entrainée par moteur

Débit : 8001/min

Pompe a eau de refroidissemTC Pompe Jockey (réseau

anti-incendie)

Pression de refoulement : 1.4 kg/cm2

Caractéristique de moteur : 20CV,

3000tr/min, 50Hz triphasé.

Marque :KSB.

Débit : 120 m3/h

Puissance : 3.15 KW

Pompe principale électrique (réseau

anti-

· cendie)

Pompe diesel de secours (réseau

anti-incendie)

Marque : KSB.

Débit :120 m3/h

Puissance :46.2 KW

Marque : KSB.

Débit :120 m3/h

Puissance : 43.3KW

24

2. Les Pompes Volumétriques

Tableau II.2: Caractéristiques des pompes

volumétriques.

Type de pompe centrifuge

Caractéristiques

|

Pompe de lubrification principale TC

|

Type : entrainée par l'arbre solidaire de boite

d'engrenage.

Débit :13501/min

Pression de refoulement : 6.3Kg/cm 2~

|

|

imm

|

|

|

|

|

Pompe d'alimentation en huile hydraulique TC

Pompes principales d'huile

d'étanchéité Compresseurs.

|

Type : entrainée par l'arbre solidaire de boite

d'engrenage.

Débit : 0-62.51/min

Pression de refoulement : 80 k /cm2 Marque :

IMO

Débit : 105 1/h

Pression d'aspiration :1.75 Kg/cm3 Pression de

refoulement :74 Kg/cm3 Caractéristiques moteur :AEG DAM 180M,

2945 tr/min, 380V, 50Hz.

|

Chapitre II : Présentation du centre de compression S

m'seka

3.Les Compresseurs

Les Compresseurs axiaux

Tableau II.3 : Caractéristiques des

compresseurs axiaux.

|

Type de compresseurs axiaux

|

Caractéristiques

|

|

Compresseur d'air turbine GE

|

Nombre d'étage :15. Joint du corps :horizontal Ailettes de

guidage : fixe, grande capacité. Vitesse : 7100 tr/min.

|

|

Compresseurs d'air Solar

|

Nombre d'étage : 8.

|

Les Compresseurs centrifuges :

r

25

Figure II.9 : Compresseurs Cooper Bessemer

& Ingersoll Rand.

26

Chapitre II : Présentation du centre de compression S

m'seka Tableau II.4 : Caractéristiques des

compresseurs centrifuges.

|

Type de compresseurs centrifuge

|

Caractéristiques

|

|

Compresseur de gaz Cooper Bessemer

|

Nombre d'étage :01.

|

|

GZ2 et GZ3.

|

Rotation : sens horaire

|

|

Joint du corps :Vertical, O'Ring.

|

|

Utilisation : Trasport du gaz naturel.

|

|

Huile de lubrification : Torba 33 SH.

|

|

Puissance nominale :7.457 KW.

|

|

Volume d'entrée :12.20 m3/h

|

|

Vitesse nominale : 6500 tr/min.

ler vitesse critique : aucune dans la gamme de

service.

|

|

Régime continu maximal :6825 tr/min.

|

|

Pression de refoulement maximale théorique : 84.4

kg/cm2.

|

|

Pression d'entrée : 53.7Kg/cm2

|

|

Température d'entrée : 49°C

|

|

Pression d'aspiration de service :84.81

|

|

Kg/cm2

|

|

Température d'aspiration de service :45.62

|

|

°C.

|

|

Pression de refoulement de service : 69.3 bar.

|

|

Température de refoulement de service :

|

|

78.18 °C

|

|

Température de sortie permise : 87°C

|

|

Garniture d'étanchéité : Hydraulique,

Mécanique.

|

|

Compresseur de gaz Ingersoll-Rand GZ1

|

Nombre d'étage : 01.

|

|

Rotation sens horaire vers le flasque.

|

|

Joint de corps : Horizontal.

|

|

Utilisation : Transport de gaz.

|

|

Hiole de lubrification : Torba 33 SH.

|

|

Volume d'entrée :212.4m3/min.

|

|

Régime nominal

· 6500tr/min.

|

|

Pression de refoulement maximale théorique :85.33

Kg/cm2.

|

|

Pression d'entrée : 53.1 Kg/cm2.

|

|

Température d'entrée : 50.9°C.

|

|

Pression d'aspiration de service : 48.81 bars.

|

|

Température d'aspiration de service :45.62°C.

|

|

Pression de refoulement de service : 69.3 bars

|

|

Température de refoulement de service :

|

|

78.18 °C.

|

|

Température de sortie permise :93.33 °C.

|

|

Garniture d'étanchéité : Hydraulique,

Mécanique.

|

Chapitre II : Présentation du centre de compression S

m'seka

3.Les Turbines à gaz15

Tableau II.5 : Caractéristiques des

turbines à gaz.

|

Type de turbine à gaz

|

Caractéristiques

|

|

Turbine de production (Heavy-Duty).

|

Caractéristiques de construction :

|

|

Série : MS-3002.

|

|

Type : entrainement mécanique.

|

|

Cycle : simple.

|

|

Nombre d'arbre :02.

|

|

Sens de rotation : sens trigonométrique.

|

|

Données nominales sur la plaque des turbines:

|

|

Puissance nominale

· 11 700 CV.

|

|

Température d'admission : 35 °C.

|

|

Température d'échappement : 541°C.

|

|

Pression d'admission : 0.9645 Kg/cm2.

|

|

Pression d'échappement : 0.9786 Kg/cm2.

|

|

Caractéristiques maximales :

|

|

Puissance maxi : 15 200 CV.

|

|

Altitude : 526 m.

|

|

Température d'admission : -10 °C.

|

|

Turbine :

|

|

Nombre d'étage :02 séparé

mécaniquement.

|

|

Joint de corps :Horizontal.

|

|

Vitesse sous charge : 6500 tr/min.

|

|

Vitesse de d déclanchement électrique 2'

étage : 7150 tr/min.

|

|

Poids approximatif :

|

|

Turbine à gaz : 21 650 Kg.

|

|

Socle de turbine et tuyauterie : 22 250 Kg.

|

|

Appareillage de démarrage et accessoires :

|

|

7 580 Kg.

|

AIR COMPRIME

ECHAPPEMENT

SYSTEME DE COMBUSTION

GAZ CHAUDS

COMBUSTIBLE

TURBINE HAUTE PRESSION

|

TURBINE BASSE PRESSION

|

|

J CHARGE

|

|

|

|

|

|

COMPRESSEUR

4

ADMISSION D'AIR

27

Figure II.10 : Schémas simplifié

des principaux organes d'une turbine à gaz.

28

Chapitre II : Présentation du centre de compression S

m'seka

Système de lancement

Comme toute machine à combustion interne, une turbine

à gaz ne peut pas produire de couple à vitesse nulle, un

dispositif de lancement doit être employé pour lancer la turbine

pour ça mise en route.

Un dispositif de lancement doit remplir trois fonctions :

Fournir un couple élevé à vitesse nulle pour

effectuer le décollage de la turbine. Entrainer la turbine pas encore

allumée jusqu'à une vitesse acceptable pour effectuer

l'allumage.

Aider la turbine déjà allumée à

atteindre la vitesse autonome, apres quoi la dispositif de lancement est

débrayé de la turbine à gaz.

Le système de démarrage pneumatique utilise gaz

naturel et pour fournir la puissance de démarrage à la

turbine.

Système de gaz combustible

Le système de gaz combustible, avec le système

de commande électrique et le système d'huile de commande de la

turbine programment automatiquement le carburant pendant

l'accélération, et modulent le débit du carburant pendant

le fonctionnement. Le système assure également l'arrêt

automatique en cas de défaillance d'un composant de carburant.

Le système de gaz combustible requiert une alimentation

constante en débit de gaz, et dans une plage de pressions

spécifiées sur le schéma d'installation mécanique.

Une partie de l'alimentation du gaz carburant est utilisée pour activer

les vannes pilotes du système.

Système de lubrification

Le système d'huile de lubrification utilise une pompe

à huile de pré-/post-lubrification pour la lubrification avant et

pendant le cycle de démarrage et après la séquence

d'arrêt. Le système utilise une pompe principale

entraînée par turbine pour la lubrification après que la

turbine ait atteint sa vitesse adéquate.

La vanne régulatrice de température achemine

l'huile à travers le réfrigérant d'huile ou autour du

réfrigérant d'huile selon la température de l'huile. Le

manifold d'huile achemine l'huile au carter de la prise d'entraînement

des accessoires, aux paliers de la turbine et à l'équipement

entraîné.

29

Chapitre II : Présentation du centre de compression S

m'seka

Aero-réfrigérants

Le système d'eau de refroidissement est un système

de distribution au circuit fermé conçu pour satisfaire à

l'exigence de transfert de chaleur du système de lubrification.

Les aéro-réfrigérants consistent chacun en

un échangeur de chaleur eau-air avec faisceau tubulaire, pour maintenir

la température d'huile à un niveau n'excédant pas le seuil

de dégradation.

Figure II.11: Les

aéro-réfrigérants d'huile de lubrification.

Unité réductrice de vitesse

Un engrenage réducteur de vitesse est installé

pour réduire la vitesse de sortie de la turbine à niveau

acceptable pour entraîner la pompe de lubrification principale.

Le système électrique

Pour une station équipée de groupes

turbocompresseurs, l'ensemble de l'appareillage est installé dans le

local contrôle&commande MCC (Motor Command Centre).

II.5.LES PARAMETRES A SURVEILLER

II.5.a. Les Paramètres à surveiller en Salle

de contrôle

Le prélèvement des paramètres à

contrôler des machines se fait chaque heure.

Paramètres Station :

Pression d'aspiration.

Pression de refoulement.

T° d'aspiration.

T° de refoulement.

30

Chapitre II : Présentation du centre de compression S

m'seka

Paramètres Turbine

% HP.

% BP.

Angle de directrice.

Pression de Ref. compresseur.

T° Ref. compresseur.

AT° turbine avant ler étage.

AT° turbine arrière ler étage.

AT° turbine avant 2ème étage.

AT° turbine arrière 2ème étage.

T° Moyenne d'échappement.

Vibrations HP.

Vibrations BP.

Pression Gaz combustible.

Paramètres Compresseur

T° Palier N° 1.

T° Palier N° 2.

T° Palier Butée.

% Recyclage.

II.5.b. Les Différents Systèmes de Protection

de la machine

- Protection des arbres tournants et engrenages par des

caches.

- Protection contre haute température 90°C.

- Protection contre la haute température chambre de

combustion par limitation de vitesse.

- Protection contre les vibrations seuils alarme critique.

- Protection contre les pressions d'air d'admission.

- Protection de survitesse de turbine de lancement 4600tr/min.

- Protection de survitesse de turbine 7950tr/min.

- Protection contre la haute T° échappement.

- Détection gaz de la machine seuil préalarme 25%

LIE, 40% LSE.

- Détection incendie de la machine.

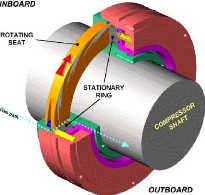

Joint d'étanchéité sur l'arbre du

compresseur : le point où l'arbre passe à travers le

corps du compresseur, un joint d'étanchéité est

prévu pour empêcher les fuites du gaz haute pression contenu dans

le corps. Ce joint est du type hydraulique -- mécanique,

c'est-à-dire que l'écoulement de gaz à travers un espace

annulaire étroit autour de l'arbre est empêché par le

débit d'huile à une pression plus élevée. Le joint

d'étanchéité comprend trois parties :

- L'arbre.

- La bague d'étanchéité

intérieure.

- Les bagues d'étanchéité

extérieures.

31

Chapitre II : Présentation du centre de compression S

m'seka II.5.c.Les Différents systèmes de

sécurité et de protection de la station

- Collecteur d'évent pour la mise hors gaz de la

station.

- Dispositif de fin de course de fermeture ou d'ouverture des

vannes.

- Arrêt d'urgence station USD : automatique ou manuel.

- Protection contre la T° sortie (Refoulement 80°C).

- Protection contre la haute pression sortie 71,5 bar (soupapes

de décharge).

- Protection contre la foudre des installations suivantes :

Bâtiment turbocompresseur.

Bâtiment turboalternateur.

Bâtiment technico-administratif.

Bâtiment motopompes anti-incendie.

Bâtiment contrôle.

Bac de réserve d'eau.

- Protection cathodique de la tuyauterie.

- Protection de mise à la terre de toutes les

installations.

1.Le Système d'arrêt d'urgence "Emergency

Shoot Down

La mise en condition de sécurité s'effectue au

moyen de vannes dont les motorisations des vannes sont munies d'un dispositif

« Line Beark » (rupture de conduite). Le système d'arrêt

d'urgence se compose de deux sous systèmes :

-Sous-système d'arrêt pneumatique (circuit gaz

sécurité).

-Sous système d'arrêt électropneumatique

(circuit électrique aboutissant sur le solénoïde d'une

électrovanne dans le circuit gaz sécurité).

L'ESD de la station est prévu pour fermer rapidement la

station et pour éventer toute la tuyauterie en cas d'urgence, pour

éviter une explosion, ou un incendie majeur.

Causes de déclenchement : le

système ne peut être déclenché automatiquement que

dans les cas suivant :

-un opérateur qui déclenche le système si il

`y a lieu (vannes d'évent pilote). -perte de pression du gaz de

commende, ou gazoduc.

-les systèmes de détection d'incendie des

bâtiments basse tension, compresseurs. -perte de l'alimentation de

commande 125 Vcc.

2. La protection cathodique :

La protection cathodique de la station contente de la

protection passive des collecteurs bien protégés par leur

enrobage. Si le sol est peu résistif, on met tous les collecteurs sous

protection cathodique. Cette protection est dite "globale". Tous les

éléments enterrés de la station sont mis sous tension.

32

Chapitre II : Présentation du centre de compression S

m'seka

II.5. Conclusion

Dans ce chapitre nous avons défini une station de

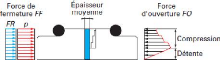

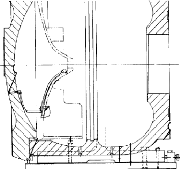

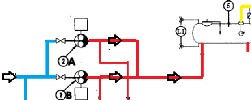

compression parmi les cinq stations installés sur la région du