|

|

'???????????Â2.31 4"

|

??????????? ?ó?Þ???Ú?? Ä

??????????? ?Þ??àÐ?? Ä ????????????

????Ð??

|

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET

POPULAIRE

Ministère de l'Enseignement Supérieur

4Al2.11 U41 j 41L1.11 0112 iJI j

et de la Recherche Scientifique

Université SAAD DAHLEB de BLIDA 11.1.1.A.. I

u-1%.1 .124A ii--`,11..)

Faculté des sciences de l'ingénieur

A-441.1.14.11 ia,glo Ä???

Département Aéronautique cif.. _121.

fe.k, ij.i.

Encadré par : Présenté par

:

Mr. Abbada Omar Marouf-Araibi Zoubir

Mr. Bellili Aek

Thème :

Mémoire de fin d'étude en vue de

l'obtention

du diplôme d'études universitaires

appliquées

en Aéronautique

Option : Propulsion

Promotion : 2006-2007

REMERCIEMENT

Au terme de cette étude, pour la réalisation de mon

mémoire.

3e remercie dieu de m'avoir donné la volonté et

le

courage d'achever mon travail dans des bonnes conditions.

3e tiens a exprimer mes vifs remerciement a mon

promoteur Mr

: `ABBADA Omar' pour ses conseils

et ses orientations qui ma donné

une entière satisfaction.

Un chaleureux remerciement à tout le personnel

d'AIR

ALGERIE, particulièrement mon co-promoteur

Mr : `BELLILI Aek', Melle

: `Ahlem' de l'aide qui m'ont apporté.

3e suis éternellement reconnaissant à ceux et

celles de l'aide

qui m'ont apporté. Avec toute ma gratitude.

Marouf-Araibi Zoubir

DÉDICACES

3e tiens à dédier ce modeste travail à la

plus merveilleuse des

mamans, qui ma toujours sur être

présente, ma supporté, conseillé

et dirigé

3e le dédie également à mon

père, mon grand-père et ma

grand-

mère qui sont les personnes

que j'aime le plus au monde, je profite

cette occasion pour les remercier

pour tout ce que ils ont faits

pour moi.

Puis, je le dédie à mon frère

Ahmed et le petit Karim ainsi qu'à

ma

sceur.

Puis, je le dédie à mes amis avec lesquels j'ai

partagé mes moments

de joie et de tristesse à Blida ; YACINE,

KAMEL, AMAR, BAHI,

SALIM, MEHDI, ABDENOUR, FARES, ABDELWAHAB,

AKRAM,

ainsi qu'à tous mes amis du Bled : Med MAABED, Med

TOUIRI,

AHMED.

Enfin, je le dédie à tous ceux que je connais et

qui me connaissent

de prêt ou de loin.

Marouf-Araibi Zoubir

Sommaire

Introduction 10

Chapitre I

|

I-1/ Historique

|

11

|

|

I-2/ Les différentes classes du B737

|

.12

|

|

a) Les B737 premières générations

|

12

|

b) Les B737 génération classiques

|

12

|

c) Les B737 nouvelles générations

|

|

.13

|

|

|

I-3/ Caractéristiques

|

.13

|

|

I-3-1/ Les B737 Ancienne génération

I-3-2/ Les B737 Nouvelle génération

|

...14

... 14

|

|

I-4/ Présentation du b737-800

|

14

|

a) Les caractéristiques du B737-800

|

. 15

|

b) Les performances du B737-800

|

|

15

|

|

|

c) Motorisation du B737-800

|

.16

|

|

I-5/ Les principaux accidents de Boeing 737 depuis l'an

2000

|

18

|

|

Chapitre II

|

|

|

II-1/ Introduction

|

.20

|

|

II-2/ La classification du givrage

|

..20

|

|

II-2-1/ Le givrage faible ou léger

|

.20

|

|

II-2-2/ Le givrage modéré ou moyen

|

21

|

|

II-2-3/ Le givrage fort ou sévère

|

..21

|

|

II-3/ Les conséquences du givrage

|

22

|

|

II-4/ Types de givrage

|

24

|

|

II-4-1/ La gelée blanche

|

25

|

|

II-4-2/ Rosée blanche

|

25

|

|

II-4-3/ Givre blanc

|

..26

|

|

II-4-4/ Givre transparent ou clair (verglas)

|

26

|

|

II-5/ Définitions et solutions

|

26

|

|

Chapitre III

|

|

|

III-1/ Généralités

|

28

|

|

III-2/ Description générale du

système

|

29

|

|

III-3/ Le système thermique d'antigivre d'aile

(WTAI)

|

..30

|

|

III-3-1/ Description générale

|

.31

|

|

III-3-2/ Localisation des éléments du

système antigivre d'aile

|

.33

|

III-3-3/ Le panneau d'antigivre de l'aile 34

III-3-4/ Le robinet d'isolement thermique d'anti-givrage

35

III-3-5/ Le commutateur thermique de surchauffe au sol

37

III-3-6/ La conduite télescopique d'anti-givrage

d'aile 38

III-3-7/ Les commutateurs de commande d'antigivre d'aile

..39

III-3-8/ La valve de solénoïde

.40

III-3-9 Description fonctionnelle 42

|

III-4/ Pitot et charge statique

|

.44

|

|

III-4-1/ Module de la chaleur (WINDOW/PITOT)

|

.45

|

|

III-4-2/ La sonde de Pitot

|

46

|

|

III-4-3/ Description fonctionnelle

|

..48

|

|

III-4-4/ La sonde d'incidence (AOA)

|

.48

|

|

III-4-5/ Description fonctionnelle de la sonde

|

.50

|

|

III-4-6/ La sonde de la température de l'air

ambiant (TAT)

|

.51

|

|

III-4-7/ Description fonctionnelle

|

..52

|

|

III-4-8/ Les opérations des sondes de Pitot

|

.53

|

|

III-5/ Contrôle d'antigivre des pare-brises de la

cabine

|

.54

|

|

III-5-1/ Les capteurs conducteurs de la chaleur des

fenêtres

|

..56

|

III-5-2/ L'unité de commande de la chaleur des

fenêtres WHCU.57-57

|

III-5-3/ Les connecteurs terminos de (WHCU)

|

58

|

|

III-5-4/Description générale

|

..59

|

|

III-5-5/ Le commutateur thermique de la fenêtre

N°. 5

|

..62

|

|

III-5-6/ Le BITE

|

..63

|

|

III-6/ Système d'essuie-glace des pare-brises

|

.65

|

|

III-6-1/ L'essuie-glace des pare-brises et la

transmission

|

66

|

|

III-7/ Canalisations d'eau (water lines)

|

68

|

|

III-7-1/ L'eau potable

|

70

|

|

III-7-2/ L'eau Gris

|

71

|

|

III-7-3/ Perte de l'eau usés

|

..72

|

|

Chapitre IV

|

|

|

IV-1/ Introduction

|

..74

|

|

IV-2/ Le système anti-givrage du capot

d'entrée d'air moteur

|

75

|

|

IV-2-1/ La valve du capot d'entrée d'air (TAI)

|

..76

|

|

IV-2-2/ Le mano-contact du capot d'entrée d'air

moteur

|

.78

|

|

IV-3/ Description fonctionnelle

|

.79

|

|

IV-4/ Les opérations

|

81

|

|

IV-5/ Les commandes

|

82

|

|

IV-6/ Activités de dégivrage et

d'anti-givrage des avions au sol

|

86

|

Chapitre V

V-1/ Maintenance 89

V-2/ Les différents manuels de recherche de pannes

utilisés dans le système 90

V-3/ L'utilisation du manuel de recherche de panne (FIM)

91

V-3-1/ La structure du FIM .92

V-4/ La liste des codes de panne .93

V-5/ Quelque

exemples sur la recherche de pannes du système. 95-111

Conclusion 112

Bibliographie 113

Listes des figures

Chapitre I

Figure (I-01) : Production des B737 ancienne

génération .....12

Figure (I-02) : Production des B737 nouvelles

générations 13

Figure (I-03) : La cabine des passagers

.15

Figure (I-04) : Les dimensions du B737-800 .

.16

Figure (I-05) : Motorisation du B737-800

16

Figure (I-06) : Vue en coupe du moteur CFM56-7B

17

|

Chapitre II

|

|

|

Figure (II-01) : Une augmentation du poids de

l'avion B737-800 .

|

22

|

|

Figure (II-02) : L'arrêt des

réacteurs .

|

..... .23

|

|

Figure (II-03) : Modification du profil

aérodynamique de l'aile

|

24

|

|

Figure (II-04) : Liquide

appliqué à la surface de l'appareil au sol

|

25

|

|

Figure (II-05) : La rosée blanche

|

25

|

|

Figure (II-06) : Le givre blanc .

|

25

|

|

Chapitre III

|

|

|

Figure (III-01) : Le système de

protection contre le givre et la pluie

|

28

|

|

Figure (III-02) : Localisation des

éléments du système

|

30

|

|

Figure (III-03) : Système antigivre

d'aile

|

.30

|

|

Figure (III-04) : Le prélèvement

d'air du système

|

31

|

|

Figure (III-05) : la fermeture des valves du

système

|

..32

|

|

Figure (III-06) : L'ouverture des valves du

système

|

32

|

|

Figure (III-07) : Localisation des

éléments du système d'antigivre d'aile

|

34

|

|

Figure (III-08) : Panneau d'antigivre d'aile

(P5)

|

35

|

|

Figure (III-09) : Les valves de bord d'attaque

de l'aile .

|

36

|

|

Figure (III-10) : Le robinet d'isolement

thermique d'anti-givrage d'aile

|

..36

|

|

Figure (III-11) : Le commutateur thermique de

surchauffe au sol

|

..37

|

|

Figure (III-12) : Localisation de la conduite

télescopique

|

38

|

|

Figure (III-13) : Les commutateurs de commande

d'antigivre d'aile

|

39

|

|

Figure (III-14) : Localisation de la valve de

solénoïde

|

40

|

|

Figure (III-15) : L'ouverture de la valve de

pré-réfrigérateur

|

..42

|

Figure (III-16) : Schéma

électrique de fonctionnement du système d'antigivre

d'aile..44

Figure (III-17) : Les différentes sondes

de la chaleur sur l'avion .45

Figure (III-18) : Pitot et charge statique

.45

|

Figure (III-30): Les connecteurs terminos des

(WHCUs) 59

Figure (III-31): Description

générale de fonctionnement des (WHCUs) .62

Figure(III-32): Schéma électrique

de fonctionnement d'unité de commande de chaleur des fenêtres

(WHCU) . ..62

|

|

Figure (III-33): Le commutateur thermique de la

fenêtre N°. 5

|

64

|

|

Figure (III-34): L'affichage BITE

|

66

|

|

Figure (III-35): Système d'essuie-glace

des pare-brises

|

.67

|

|

Figure (III-36): Essuie-glace des pare-brises et

la transmission

|

68

|

|

Figure (III-37): Schéma électrique

de fonctionnement d'essuie-glace des

|

|

|

Pare-brises

|

69

|

|

Figure (III-38): Le système d'antigivre

de drains de l'eau et de toilette

|

70

|

Figure (III-19) : Module de la chaleur de

WINDOW/PITOT (P5) 46

Figure (III-20) : Localisation des sondes de

Pitot . .48 Figure (III-21) : Schéma électrique de

fonctionnement de la sonde de Pitot....49 Figure (III-22) :

Localisation de la sonde d'incidence . .50 Figure (III-23) :

Schéma électrique de fonctionnement de La sonde

d'incidence51

Figure (III-24) : Localisation de la sonde de la

température de l'air ambiant (TAT)..52

Figure (III-25): Schéma électrique

de fonctionnement de la sonde de (TAT)...53 Figure (III-26): Les

opérations des sondes de Pitot . .54

Figure (III-27): Le contrôle d'antigivre

des pare-brises de la cabine 56

Figure (III-28): Dégivrage

électrique des pare-brises 57

Figure (III-29): Les unités de commande

de la chaleur des fenêtres (WHCUs)..58

la

Figure (III-39): Schéma

électrique de fonctionnement du système anti-givrage de l'eau

potable 72 Figure (III-40): Schéma électrique de

fonctionnement du système anti-givrage de l'eau Grise 73 Figure

(III-41): Schéma électrique de fonctionnement du

système anti-givrage

|

de perte de vide

|

..74

|

|

Chapitre IV

|

|

|

Figure (IV-01) : Le cone d'anti-givrage du

B737-800

|

....75

|

|

Figure (IV-02) : Système anti-givrage du

capot d'entrée d'air moteur

|

76

|

|

Figure (IV-03) : Les composantes du

système

|

.77

|

|

Figure (IV-04) : La valve du capot

d'entrée d'air moteur

|

..78

|

|

Figure (IV-05) : Le mano-contact du capot

d'entrée d'air moteur

|

79

|

|

Figure (IV-06) : L'état fini de pression

de l'antigivre du moteur

|

80

|

Figure (IV-07) : Schéma

électrique de fonctionnement de la valve du capot

d'entrée d'air moteur .....82

Figure (IV-08) : Système d'indication de

(TAI) 83

Figure (IV-09) : Panneau d'anti-givre (P5) du

moteur 84

Figure (IV-10) : La position de commutateur et

la position de valve ne sont pas identiques .....85

Figure (IV-11)

: Le commutateur est dans la position 'ON' et la valve est

ouverte.85

Figure (IV-12) : L'ouverture complète de

la valve de (TAI) .86

Figure (IV-13) : Le fonctionnement du

système .86

Figure (IV-14) : L'annonciateur (MASTER CAUTION)

et (ANTI-ICE) s'allume..87

Figure (IV-15) : Le traitement de

dégivrage au sol ....89

Chapitre V

Figure (V-01) : Localisation des

éléments du (WTAI) 97

Figure (V-02) : Localisation des

éléments du (EAI) ..102

Figure (V-03) : Localisation des

éléments du (EAI) ..103

Figure (V-04) : Localisation des

éléments 109

Figure (V-05) : L'unité de commande de la

chaleur de fenêtre (BITE) 110

Listes des tableaux

-Tableau (I-01) ; les

caractéristiques des B737 ancienne génération 14

-Tableau (I-02) ; les

caractéristiques des B737 nouvelle génération . 14

- Tableau (I-03) ; les

caractéristiques du B737-800 . 15

- Tableau (I-04) ; les performances du

B737-800 .15

- Tableau (I-05) ;

caractéristiques et performances du moteur CFM56-7B 24

.17

- Tableau (V-01) ; les messages de

maintenance de (WHCU) 111

INTRONCTION

Introduction

Parmi les phénomènes dangereux pour l'aviation, on

trouve le givrage car sa formation peut facilement mettre un avion en

difficulté.

Le givre peut se déposer sur un avion garé

à l'extérieur mais aussi lorsqu'il traverse des nuages de gouttes

d'eau surfondues, un dépôt de glace se forme sur la partie

frontale des différentes structures de l'appareil (ailes, entrées

d'air moteurs...).

Cette accumulation de glace peut provoquer, d'une part, des

modifications très importantes des profils aérodynamiques des

voilures, d'autre part, l'extinction des moteurs suite à l'ingestion de

glace se détachant des entrées d'air.

Les constructeurs d'avions cherchent toujours les meilleures

solutions pour éviter la formation de la glace sur un avion au sol et

surtout en vol pour garder une sécurité aereinne efficace aux

passagers.

Dans ce travail, on va faire une étude sur les

différents systèmes de protection contre le givre et la pluie du

BOEING 737 - 800. Le premier chapitre consiste d'une présentation

générale du B737-800, suivi du deuxième chapitre qui est

consacré pour la description de phénomène du givrage de

celui-ci, puis le troisième chapitre ou on a présenté le

fonctionnement du système anti-givrage de cet avion, ensuite le

quatrième chapitre qui présente le fonctionnement du

système anti-givrage du moteur CFM56-7B qui équipe cet avion,

enfin le cinquième chapitre qui s'articule sur la maintenance et

recherche de pannes du système.

Cette étude montre jusqu'où la complexité

des systèmes anti-givrage et anti-pluie ou on entre en jeu les exigences

de sécurité et de prévention.

Présentation du Boeing 737-800

I-1/ Historique :

Le Boeing 737 est un avion de ligne, bi-réacteur, court

ou moyen courrier, construit par la société Boeing (USA). Il est

leader du trafic aérien moderne et l'avion de ligne le mieux vendu.

Jusqu'ici plus de 4850 avions du 737-family ont été

commandés. En effet, toutes les cinq secondes un Boeing 737

décolle quelque part dans le monde. Il est le premier avion dans

l'histoire à avoir exécuté plus de 100 millions d'heures

de vol et à avoir transporté plus de six milliards de

passagers.

Le premier vol de cet avion a eu lieu le 9 avril 1967. Cette

histoire unique de succès a commencé avec la commande et

l'acquisition de la compagnie allemande «Lufthansa »

pour le premier 737-100. L'avion partage 60% de sa cellule avec le Boeing 727,

y compris les moteurs de même type (3 sur le B727).

Seulement deux mois après le modèle 100, le

premier Boeing 737-200 a déjà volé sous les couleurs de la

compagnie américaine (American Airlines) il était deux

mètres plus long et d'une capacité de 95 a 124 passagers.

En mais 1971 le Boeing 737-200 ADV a vu le jour, il n'a

probablement pas différé de son prédécesseur en

taille mais en technologie. Il a eu des moteurs plus forts et plus silencieux

avec une moindre consommation de carburant. Cependant l'électronique a

été améliorée, ainsi que les matériaux

moderne qui économisent le poids.

Le B737-300 a suivi avec un fuselage allongé pouvant

accueillir 110 à 149 passagers, équipé de réacteurs

à moindre consommation CFM-56-3B de 9000 kg de poussée.

Par la suite, le B737-400 verra le jour, avec une cabine encore

allongée. Les versions 500, 600 et 700 a fuselage raccourci

arrivèrent sur le marché avant les 737-800/900 aux fuselages

très longs. Ces dernières versions disposent de tableaux de bord

a écrans cathodiques et a cristaux liquides de dernière

innovation et de nouveaux réacteurs plus puissants. Ils sont donc

capables de voler a une altitude de croisière de 12500 m (600 m de plus

que l'A320), ce qui permet de survoler au dessus du mauvais temps et donc

d'offrir un meilleur confort aux passagers.

I-2/ Les différentes classes du B737 :

Il existe 9 modèles du 737 répartis en trois

générations. Les modèles originaux sont les

737-100 et 200. Les classiques sont le 737-300, le 737-400 et le

737-500. Enfin la Nouvelle Génération comporte le

737-600, le 737-700, le 737-800 et le 737- 900.

a) Les B737 premières

générations :

737-100

Première génération, motorisée

par des réacteurs Pratt & Whitney JT8D (1 144 ont

été produits). L'avion partage 60% de sa cellule avec le Boeing

727, y compris les moteurs de même type (3 sur le B 727); tout ceci dans

le but de limiter les coûts de recherche et de production. Il a

été lancé par la compagnie << Lufthansa

>> en 1964 et entra en service en 1968. Un total de 30 appareils

a été construit et livré.

737-200

Cette version est une extension du 737-100 ciblant le

marché des USA. <<United Airlines >> en est

le premier acquéreur. Il est lancé en 1965 et entre en service en

1968. Il est ensuite mis à jour en tant que 737-200

Advanced qui devient la version standard de production.

b) Les B737 génération classiques

:

737-300, 400 et 500

Deuxième génération « classique

» (conception début des années 1980) équipée

de réacteurs CFM56-3 plus modernes et plus économiques (1990

exemplaires ont été produits). Voir figure

(I-01).

Figure (I-01) : Production des B737 ancienne

génération

c) Les B737 nouvelles

générations :

737-600, 700, 800 et 900

Nouvelle génération (737NG)

équipée de réacteurs CFM56-7B et d'un cockpit

ultra-moderne entièrement numérique. Déjà plus de

1200 appareils de cette génération ont été

produits.

Selon des responsables d'Airbus, Boeing prévoit de

lancer, à la fin 2007, une nouvelle famille de moyen-courriers pour

remplacer les 737-600/700/800/900 qui reprendra des technologies

développées pour le 777-200LR et pour le 787. Voir

figure (I-02).

Figure (I-02) : Production des B737 nouvelles

générations

I-3/ Caractéristiques :

Les caractéristiques des B737 anciennes et nouvelles

générations sont résumées dans les deux tableaux

(I-01, I-02). Voir les tableaux (I-01), (I-02).

I-3-1/ Les B737 Ancienne génération :

-Tableau (I-01) ; les

caractéristiques des B737 ancienne génération

:

I-3-2/ Les B737 Nouvelle génération :

-Tableau (I-02) ; les

caractéristiques des B737 nouvelle génération :

I-4/ Présentation du B737-800 :

Le Boeing 737-800 est un avion de ligne, bi-réacteur

(deux moteurs de type CFM56-7b, un sous chaque aile), court ou moyen courrier,

construit par la société Boeing commercial air plaine company

(USA).

Le premier vol de cet avion a eu lieu le 31 juillet 1997, il a

été mis en service en 1998 et peut transporter jusqu'à 189

passagers. Voir figure (I-03).

Figure (I-03) : La cabine des

passagers

a) Les caractéristiques du B737-800

:

Les caractéristiques du Boeing 737-800 sont

résumées dans le tableau (I-03)

cidessous. Voir les tableaux (I-03,

I-04).

- Tableau (I-03) ; les

caractéristiques du B737-800 :

Envergure d'aile

|

35.8m

|

Longueur

|

39.472m

|

Hauteur

|

12.459m

|

Largeur maximale de la cabine

|

3.56m

|

Masse maximale au décollage

|

70.530kg

|

Masse maximale à l'atterrissage

|

65.320kg

|

Poids à vide

|

41.480kg

|

Charge maximal utile

|

20.270kg

|

Volume de la soute

|

45m3

|

Capacité maximale de carburant

|

22.137kg

|

|

b) Les performances du B737-800 :

Les performances du Boeing 737-800 sont résumées

dans le tableau (I-04) cidessous.

- Tableau (I-04) ; les performances

du B737-800 :

|

Maximum poussé

|

2x24.000lb

|

|

Vitesse de décollage

|

290km/h

|

|

Vitesse d'atterrissage

|

205-283km/h

|

|

Vitesse de croisière moyenne

|

848km/h

|

|

Vitesse de croisière maximale

|

880km/h

|

|

Altitude maximum de croisière

|

12.497m

|

|

Consommation

|

2.600kg/h (2 950 l/h)

|

|

Distance franchissable (portée)

|

5 420 Km

|

|

Distance de décollage

|

2 800 m

|

Figure (I-04) : Les dimensions du B737-800 c)

Motorisation du B737-800 :

Le B737-800 est motorisé par deux turbofans (CFM56-7B

24-27), voir figure (I-05). Le CFM56-7B est un turbo

fan, double corps à flux axial à haut taux de dilution, court et

léger et d'une conception entièrement modulaire pour faciliter sa

maintenance. Il délivre une poussée à l'avion et assure la

puissance des circuits de bord.Voir figure (I-06).

Ses caractéristiques sont inscrites dans le tableau (I-05)

; voir tableau (I-05).

Figure (I-05) : Motorisation du

B737-800

- Tableau (I-05) ;

caractéristiques et performances du moteur CFM56-7B

24 :

|

Poussée

|

24000 lb

|

|

Diamètre du fan

|

1.55 m

|

|

Poids du moteur a vide

|

2358 kg

|

|

Masse de la nacelle avec moteur

|

3300 kg

|

|

Longueur

|

2.629 m

|

|

Taux de compression

|

32

|

|

Taux de dilution

|

5.3

|

|

Mach

|

0.8

|

|

Débit d'air au décollage

|

385 kg/h

|

|

N1 max

|

(104%) 5380tr/mn

|

|

N2 max

|

(105%) 15183tr/mn

|

|

Vitesse moyenne d'éjection des gaz

(décollage)

|

295m/s

|

|

Consommation spécifique

|

0.59 kg/h/n

|

|

Générateur électrique

|

90 kva

|

|

EGT max

|

950 c°

|

Figure (I-06) : Vue en coupe du moteur

CFM56-7B

I-5/ Les principaux accidents de Boeing 737 depuis l'an

2000 :

· 6 mars 2003 Un Boeing 737-200

d'Air Algérie s'écrase à

Tamanrasset, faisant 102 morts dont plusieurs Français,

et 1 survivant.

· 8 juillet 2003 Un Boieng 737-200 de

Sudan Airways s'écrase dans un vol intérieur. On

ne retrouve qu'un seul survivant parmi les 117 passagers.

· 3 janvier 2004 Le 737-300 de la

compagnie charter égyptienne Flash Airlines s'enfonce

dans la Mer Rouge peu après son décollage de

Charm el-Cheikh. 148 personnes, en grande majorité des

touristes français, meurent dans l'accident.

· 3 février 2005 Un 737-200 d'une

compagnie privée afghane s'écrase dans la région de

Kaboul, tuant ses 104 occupants.

· 14 août 2005 Le Vol

Helios Airways 522 de la compagnie chypriote Helios

Airways, s'est écrasé avec 115 passagers à son

bord, dont 48 enfants et 6 membres d'équipage. En provenance de

Larnaca (Chypre) et à destination de Brno

(République tchèque), l'appareil s'est crashé sur

une zone non habitée à Varnava, à 40

kilomètres d'Athènes en

Grèce. Il n'y a aucun survivant. 20 octobre

2005 : Il se confirmerait qu'à la suite d'une intervention

technique, la vanne de pressurisation est restée en

position manuelle, donc ouverte. Durant la montée

(dépressurisée), l'équipage n'aurait pas clairement

identifié l'alarme « cabin altitude » en la confondant avec

l'alarme de configuration décollage (dont ils n'ont pas tenu compte

puisqu'ils étaient déjà en vol).

· 23 août 2005 un Boeing 737-200 de

la TANS Peru s'écrase peu avant l'atterrissage à

Pucallpa au Pérou, tuant 40 de ses 98

passagers.

· 5 septembre 2005 un 737-200 de la

compagnie indonésienne Mandala Airlines s'écrase

peu après le décollage sur une zone habitée de la ville de

Medan dans l'île de Sumatra. Le bilan

est lourd : 101 des 117 occupants de l'avion et 47 victimes au sol.

· 22 octobre 2005 un Boeing 737-200 de

la compagnie Bellview Airlines (Nigéria)

s'écrase trois minutes après son décollage de

Lagos, près de Otta. Ce vol en direction de Abuja

transportait 116 passagers, aucun survivant.

· 29 septembre 2006 un Boeing 737-800

de la compagnie brésilienne Gol disparaît des

écrans radar, suite à une collision avec un Embraer

Legacy 600 (avion d'affaires à réaction, capacité

de 16 personnes), durant le vol 1907 entre

Manaus et Brasilia. 155 personnes (dont 149

passagers) étaient à bord. Aucune ne survit au crash. Aucun des 7

occupants du Legacy 600 ne fût blessé.

· 1 janvier 2007 un Boeing 737-400

disparaît lors du vol 574 Adam Air, 102 personnes

étaient à bord de l'avion.

· 7 mars 2007 un Boeing 737-400 de

la compagnie indonésienne Garuda Indonesia rate son

atterrissage sur une des pistes de l'aéroport de

Yogyakarta, dans l'île de Java. Selon

la compagnie aérienne, le bilan (encore provisoire) est de 21 morts et

109 blessés sur les 140 passagers que comptait le vol. Il semblerait que

la vitesse trop élevée lors de l'atterrissage soit à

l'origine de l'accident.

· 5 mai 2007 un Boeing 737-800 de la

compagnie Kenya Airways dont on avait perdu la trace

après son décollage au Cameroun, s'écrase. L'appareil

transportait 106 passagers et 8 membres d'équipage, en plus du pilote.

Il effectuait la liaison entre Abidjan, en Côte d'Ivoire et la capitale

du Kenya, Nairobi, avec escale dans la ville camerounaise de

Douala.

Généralités sur le

phénomène du

givrage

II-1/ Introduction :

Le givrage est un des plus grands dangers qui se

présentent à la navigation aérienne car sa formation ne

peut pas toujours être prévue avec précision.

Les zones de givrage se situent près des fronts chauds

(bordées de demi-cercles) comme près des fronts froids

(bordés de triangles sur les cartes). Néanmoins, malgré

que les cartes météorologiques indiquent l'étendue des

zones de givrage et leur intensité, il arrive que les prévisions

soient prises en défaut. En effet, les zones de givrage peuvent conduire

à annuler un vol prévu.

Ainsi, en cas de pénétration accidentelle en

conditions givrantes avec un avion non protégé, le pilote doit

être prêt à adopter la bonne attitude en effectuant un

demitour, en se déroutant ou en modifiant si possible son altitude.

En effet, en pénétrant dans un nuage, notamment

en vol aux instruments, le pilote expose l'avion aux offensives parfois

fulgurantes du givre. Des dépôts glacés multiformes

menacent alors de recouvrir tous les bords d'attaque et les cavités

exposées de l'appareil.

II-2/ La classification du givrage :

Selon la sévérité de la situation,

givrage modéré ou sévère, le pilote ne dispose en

général que de peu de temps pour réagir car le

mécanisme de formation du givre et sa dangerosité sont

liés aux propriétés physiques de l'eau en suspension

rencontrée par l'avion dans un nuage ou sous une averse.

A noter que les documents météo, comme les

cartes TEMSI, indiquent trois niveaux de

sévérité :

II-2-1/ Le givrage faible ou léger :

Le taux d'accrétion de la glace est tel qu'un certain

danger peut exister si le pilote n'utilise pas le système de

dégivrage.

L'emploi intermittent d'un système antigivrage ou de

dégivrage élimine ou empêche l'accumulation de glace. En

utilisant un tel système, le pilote peut voler sans problèmes.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pluie et bruine

|

|

|

|

Nuages cumuliformes Nuages en bancs

|

|

|

|

|

|

|

|

|

|

|

|

température < - 40°C

|

|

|

|

|

|

|

|

|

|

température < - 30°C Peu probable

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II-2-2/ Le givrage modéré ou moyen :

Le taux d'accrétion de la glace est tel que même de

courtes périodes d'exposition peuvent devenir dangereuses.

Le pilote doit alors utiliser un système antigivrage ou de

dégivrage, ou changer de route.

Nuages cumuliformes

Nuages en bancs

Pluie et bruine

Peu probable

température de - 20°C a - 40°C

température de - 15°C a - 30°C

II-2-3/ Le givrage fort ou sévère :

Le taux d'accrétion de la glace est tel que les

systèmes de dégivrage ou d'antigivrage ne parviennent pas

à réduire le danger.

Dans ce cas, le pilote doit immédiatement changer de route

ou de niveau de vol.

|

Nuages cumuliformes

|

Nuages en bancs

|

Pluie et bruine

|

|

température de 0°C a - 20°C

|

température de 0°C a - 15°C

|

température < ou = 0°C

|

Si la température de l'air s'abaisse et devient

inférieure à 0°, les gouttelettes d'eau liquide que cet air

contient se transforme en glace : c'est la solidification. Par contre, dans

certaines conditions, les gouttelettes d'un nuage peuvent atteindre une

température nettement inférieure à 0° sans changer

d'état. Dans ce cas, la solidification est retardée : il y a

surfusion. Toutefois, cet état de faux équilibre cesse avec le

contact d'un corps étranger.

Le givrage est donc la formation plus ou moins

accélérée d'un dépôt de glace opaque ou

transparent adhérant à certains éléments de

l'avion.

En effet, lorsqu'un avion passe dans un nuage formé de

gouttelettes d'eau en surfusion, il provoque la rupture de l'état de

faux équilibre. L'eau à l'état de surfusion se

congèle par effet de choc et la glace ainsi produite se dépose

brusquement sur certains éléments essentiels de l'avion : bords

d'attaque, mâts, cordes à piano, hélice, cône

d'hélice, carburateur, ailerons, empennages vertical et horizontal,

antennes, parebrise, tube de Pitot, train d'atterrissage fixe, béquille,

etc...

Le risque de givrage commence lorsque la température de

l'air extérieur à l'avion, lue sur un thermomètre bien

exposé, est négative.

En outre, les cumulonimbus actifs sont très riches en

gouttes d'eau et en particulier en gouttes d'eau surfondues. Les orages sont

donc très favorables aussi à des zones de givrage entre

0 et -25° C et en particulier à

des givrages modérés et sévères, sachant

que les zones les plus favorables se situent dans un orage au

stade de maturité entre 0 et -20°

C.

L'avion en fonction des circonstances atmosphériques peut

se recouvrir de givre dur, de givre mou ou de gelée blanche.

A noter qu'un début de givrage se décèle

sur les objets filiformes ou de petits diamètre mais le plus sûr

moyen de l'éviter consiste à étudier, avant le

départ, les cartes et les renseignements météorologiques

au sol et en altitude, relatifs :

A la position des surfaces de l'isotherme 0° et de

l'isotherme -15° qui peut varier néanmoins si l'on

traverse un front.

Au développement possible sur le trajet de nuages

d'instabilité du genre cumulus ou cumulonimbus.

A s'assurer également par temps froid et humide, avant

la mise en route, qu'aucune rosée ou gelée blanche ne s'est

fixée sur certaines parties de l'avion. En effet, une formation rapide

et dangereuse de givre pourrait alors se produire au décollage.

II-3/ Les conséquences du givrage :

Le givrage des appareils est un problème auquel on n'a pas

encore trouvé de solution satisfaisante.

Le givrage des aéronefs est dangereux car il peut

provoquer :

Une modification du profil aérodynamique de la cellule.

Une augmentation du poids de l'aéronef qui peut aller

au-delà de la masse maximale acceptable dans la configuration du vol.

Voir figure (II-01).

Le blocage d'une gouverne.

L'obstruction des prises de pression reliées à

certains instruments de bord.

Figure (II-01) : Une augmentation du poids de

l'avion

Une réduction de la visibilité au travers du

pare-brise qui peut aller jusqu'à l'opacification.

L'arrêt d'un réacteur si les entrées d'air

sont obstruées partiellement par du givre. Voir figure

(II-02).

Un décollage laborieux si l'avion est couvert de glace.

Une difficulté à maintenir une altitude de

sécurité.

Une perte de man°uvrabilité due à la

déformation, par le givre, des surfaces portantes : la vitesse de

décrochage augmente, le coefficient de portance de l'empennage

horizontal diminue, ce qui peut conduire à la perte du

contrôle.

Figure (II-02) : L'arrêt des

réacteurs

Un accroissement des efforts aux commandes car les moments de

charnière sont modifiés et parfois difficiles à

compenser.

Un risque d'injection de morceaux de glace dans les

entrées d'air qui pourrait endommager le moteur.

Une perte de la radio ou des moyens de radionavigation due au

givrage des antennes.

Des obstructions diverses au niveau des prises de pression, des

prises d'air, des mises à l'air libre des réservoirs.

Les pires conditions de givrage se produisent lorsqu'un

appareil, dont la température de la cellule est au point de

congélation ou légèrement en dessous, vole dans des nuages

dont le contenu en eau est élevé, et qui contient de grosses

gouttelettes surfondues. On retrouve normalement ces conditions dans des nuages

de type cumulus, tel le cumulonimbus, ou bien dans la base des nuages en nappe.

Plus la base du nuage est élevée et juste sous le point de

congélation, plus la quantité de gouttelettes surfondues est

grande.

De plus, l'importance du givrage dépend de la

durée du vol dans une zone de givrage et du type d'appareil. Les

appareils ayant des ailes minces sont plus friands de givrage que ceux ayant

des ailes plus épaisses. Voir figure

(II-03).

Figure (II-03) : Modification du profil

aérodynamique de l'aile

L'importance du givrage dépend de la température

de l'air, de la température de la cellule et de la quantité d'eau

interceptée en vol, à la fois fonction de la grosseur des

gouttelettes surfondues et de la vitesse de croisière.

II-4/ Types de givrage :

Il y a plusieurs types de givrage, puisqu'il y a plusieurs

façons de le produire, généralement on classe les

différents types de givrage (icing) en 4 (quatre) catégories :

II-4-1/ La gelée blanche:

Ce terme est utilisé pour désigner une formation

cristalline blanche en forme de plumes qui se dépose sur les objets,

suite au gel de la vapeur d'eau contenu dans l'air. Elle peut couvrir toute la

surface de l'appareil.

Elle est due au phénomène de solidification :

lorsque l'avion passe d'une masse d'air à 0° à une

atmosphère chaude et humide, la vapeur d'eau peut congeler. Ce type de

givrage peut se produire lorsque l'avion reste au sol en hiver : il faut

retirer tout dépôt de glace avant le départ.

Voir figure (II-04).

Figure (II-04) : Liquide

appliqué à la surface de l'appareil au sol II-4-2/

Rosée blanche :

Un dépôt légèrement

différent de la gelée blanche peut couvrir un appareil

garé à l'extérieur par une nuit où la

température est juste au dessous du point de congélation. Lorsque

l'appareil refroidit, il peut se couvrir de rosée qui gèle et

forme un dépôt glacé. Son apparence la distingue de la

gelée blanche qui résulte de la sublimation, en ce qu'elle est

opaque et présente des reflets cristallins. Voir figure

(II-05).

Figure (II-05) : La rosée

blanche

II-4-3/ Givre blanc :

Le givre blanc désigne un type de glace opaque,

blanchâtre, d'aspect cristallin, raboteux et granuleux, qui ressemble

souvent à de la neige en croûte. Il s'accumule sur les bords

d'attaque, les pare-brise, les pales d'hélices, les antennes, les prises

statiques et tout autre orifice ou saillie. Voir figure

(II-06).

Normalement, le givre blanc ne s'étale pas sur les

ailes.

Figure (II-06) : Le givre blanc

II-4-4/ Givre transparent ou clair (verglas):

Ce terme désigne un type de glace claire, vitreuse et

dure qui s'étale souvent irrégulièrement sur les surfaces

des ailes, les pales d'hélice, les antennes, le pare-brise, les

verrières et autres protubérances, et qui bouche les prises

statiques, les tubes de Pitot, etc. Il est difficile à briser ou

à déloger.

S'il s'accumule, il peut constituer une formation

émoussée le long du bord d'attaque et annuler les qualités

aérodynamiques de l'aile.

II-5/ Définitions et solutions:

Pour y remédier, des systèmes de protections de

dégivrage ou d'anti-givrage installés sur les surfaces

exposées sont activés par le pilote lorsque l'avion

pénètre dans un nuage givrant.

Eau surfondue : eau à l'état

liquide et à température négative. Compte tenu de leur

faible dimension (de 10 à 40 rim) les gouttes d'eau

présentes dans les nuages restent liquides jusqu'à des

températures atteignant -30°C.

Dégivrage : (traitement curatif) ;

procédé de protection contre le givre caractérisé

par un fonctionnement cyclique autorisant un léger dépôt de

glace. Le dégivrage peut être assuré par :

- Des procédés pneumatiques :

ces procédés comprend, d'une part, les

dégivreurs pneumatiques en élastomère et d'autre part,

l'ensemble des valves, qui permettent la régulation et l'alimentation en

air ainsi que le contrôleur qui gère le fonctionnement réel

du système (cycles,centralisation des informations,...

Ces procédés permettent de garantir une

protection efficace des ailes, de l'empennage et éventuellement des

entrées d'air, en cas de vol dans des conditions givrantes.

Lorsque la glace s'accumule sur la voilure, les

dégivreurs sont gonflés et dégonflés de

façon cyclique, afin de la casser et de l'expulser. La fréquence

de dégivrage (cycle court ou long) est fonction des conditions

rencontrées ainsi que de l'application proprement dite (type de profil,

vitesse d'avion, altitude,....)

Généralement, les dégivreurs

commercialisés se présentent sous forme de « tapis »

qui seront installés sur les zones ou la glace vient de déposer

et s'accumuler. Ces dégivreurs sont composés de chambres qui se

gonflent par impulsion d'air comprimé. Le gonflement cyclique de ces

chambres a pour effet de briser et d'éjecter la glace accumulée

pendent le vol.

- Des procédés thermiques :

des résistances électriques équipent les

bords d'attaque des pales des hélicoptères et certaines

entrées d'air (chauffage continu à puissance minimum permettant

d'éviter l'accumulation de glace).

Ils s'agissent d'une résistance chauffante noyée

dans une matrice élastomère qui est directement collée sur

la surface à protéger.

Anti-givrage : (traitement préventif)

; procédé de protection caractérisé par un

fonctionnement permanent interdisant tout dépôt de glace.

L'anti-givrage est généralement assuré par de l'air chaud

prélevé sur les premiers étages des turbines et qui

circule à l'intérieur des ailes au niveau des bords d'attaque.

Fonctionnement du système anti-

givrage du B737-800

III-1/ Généralités :

Le système de protection contre le givre et la pluie

évite la formation de la glace de ces areas d'avion:

Les bords d'attaque d'aile (wing leading

edges)

Les capots entrées d'air moteur (engine inlet

cowls)

Les sondes de Pitot (air data probes)

Les fenêtres de compartiment de vol (flight

compartment Windows)

Le système de drainage de l'eau et l'eau usée

(water and waste system lines and drains) voir figure

(III-01).

Figure (III-01) : Le système de

protection contre le givre et la pluie

III-2/ Description générale du système

:

a) Systèmes thermiques d'antigivre du capot

d'entrée d'air moteur et d'aile

L'antigivre thermique d'aile et les systèmes thermiques

d'antigivre du capot d'entrée d'air moteur utilisent l'air chaud de

soutirage pour empêcher la glace.

b) Les sondes de Pitot

Les sondes de Pitot utilisent la chaleur électrique pour

empêcher la glace sur les tubes de Pitot.

c) Les fenêtres de compartiment de vol

(les pare-brises)

Les fenêtres de poste de pilotage utilisent la chaleur

électrique pour assurer ces fonctions:

Empêchez la formation du givre sur les fenêtres

Empêchez le brouillard sur les fenêtres

Améliorent la résistance aux chocs des

fenêtres

Les fenêtres utilisent ces dispositifs pour

améliorer la vision en cas de pluie:

Les essuie-glaces

Les hydrophobes (répulsif de pluie)

d) Canalisations d'eau et drains du

système

Les canalisations d'eau et les drains du système

utilisent la chaleur électrique pour empêcher la glace.

Voir figure (III-02).

e) Les systèmes de commande

Les commandes et les indications des systèmes de

protection contre le givre et la pluie sont installés sur le panneau

supérieur avant (P5) au cockpit.

Figure (III-02) : Localisation des

éléments du système

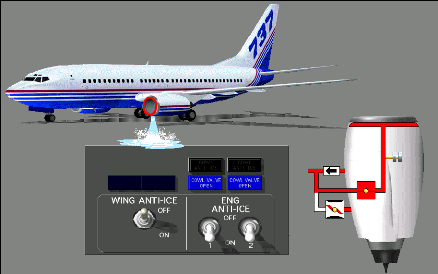

III-3/ Le système thermique d'antigivre d'aile

(WTAI) :

Le système thermique d'antigivre d'aile

(WTAI) est très efficace car il est normalement

employé comme un système de dégivrage en vol sur les

NGs pour éviter la formation de glace sur le bord

d'attaque de l'aile, il devrait être employé sans interruption au

sol dans des conditions de givrage. Voir figure

(III-03).

Figure (III-03) : Système antigivre

d'aile

III-3-1/ Le prélèvement d'air de soutirage du

système :

Le système thermique d'antigivre d'aile (WTAI)

utilise un prélèvement d'air chaud du système

pneumatique pour chauffer les trois becs de bord d'attaque intérieure de

l'aile. L'air de soutirage est des 9èmes et 5èmes étages

de la section haute pression du compresseur du moteur (HPC).

Au démarrage moteur, la valve haute pression règle l'air

de soutirage de la 9ème étage, car la pression de la 9éme

étage est plus que de la 5ème étage, dans ce cas, la valve

de la 5éme étage est fermée. Le déclencheur

d'équilibre sur la valve haute pression modulé la valve pour

limiter la pression de décharge à un maximum de 34 PSI. Quand

l'avion est décolle, la pression de la 9ème étage

augmente, elle force le clapet anti-retour de la 5ème étage pour

ouvrir et remplit les pressions de la conduite inter-étages au-dessus de

34 PSI, maintenant, la 5ème étage du compresseur haute pression

est la source d'air de soutirage moteur. Voir figure

(III-04).

Figure (III-04) : Le prélèvement

d'air du système

Un commutateur est installé sur le panneau

supérieur (P5) fait commander l'opération du

système de (WTAI), ce dernier peut fonctionner en vol

ou au sol. Quand le système est allumé, les valves s'ouvrent et

l'air chaud des conduites pneumatiques va circuler vers les trois tubes des

bords d'attaque de chaque aile.

Les commutateurs de commande ferment les valves du

système quand vous avancez la manette des gaz, et dans le cas contraire,

les valves s'ouvrent. Ceci conserve la poussée du moteur pour le

décollage. Cette protection de conservation de poussée fonctionne

seulement quand l'avion est au sol. Voir les figures (III-05,

III-06).

Figure (III-05) : La fermeture des valves du

système

Figure (III-06) : L'ouverture des valves du

système

III-3-2/ Localisation des éléments du

système antigivre d'aile :

1) Compartiment de vol

La boite de commande d'antigivre du moteur et d'aile est

situé sur le panneau supérieur avant (P5) au

cockpit.

2) Compartiment d'équipement avant

Il y a deux commutateurs de commande d'antigivre. Ils sont

situés sur les switchpacks d'automanette. Les switchpacks sont

installées dans le compartiment d'équipement avant.

3) Moteur

Il y a deux valves de solénoïde du système

(WTAI). Elles sont situées sur le dessus de la caisse

du compresseur du moteur.

4) Les bords d'attaque de

l'aile

Il y a deux robinets d'isolement du système. Ils sont

situés dans les bords d'attaques de l'aile, à l'extérieur

de chaque contrefiche du moteur. De plus, il y a deux commutateurs thermiques

de surchauffe au sol du système. Ils sont installés sur la

conduite de (WTAI) dans les bords d'attaques de l'aile en aval

des valves du système de (WTAI). Les conduites

d'approvisionnement du système sont installées sur les longerons

avant de l'aile.

Il y a six conduites télescopiques du système.

Ils sont situés dans les bords d'attaques de l'aile. Il y a six tubes de

jet (WTAI spray tubes). Ils sont situés dans les trois becs ailerons

intérieurs de chaque aile. Voir figure

(III-07).

Figure (III-07) : Localisation des

éléments du système d'antigivre d'aile

III-3-3/ Le panneau d'antigivre de l'aile :

Le panneau d'antigivre assure les fonctions suivantes:

Donne l'interface à l'équipage de vol avec les

systèmes d'anti-givrage du capot d'entrée d'air moteur et de

l'aile

La commande et l'indication du système anti-givrage

d'aile

La commande et l'indication des systèmes d'anti-givrage du

capot d'entrée d'air moteur

a) Localisation :

Le panneau est situé sur la boite supérieur avant

(P5) au cockpit. Voir figure

(III-08).

Figure (III-08) : Panneau d'antigivre d'aile

(P5) b) Description générale :

La valve d'antigivre d'aile est ouverte quand le commutateur

de fourmi-glace d'aile est dans la position `ON'. La

lumière bleue (VALVE OPEN) surveillée les

positions de valve et de commutateur. Ce sont les indications

légères:

La lumière est `OFF' - le commutateur est

dans la position `OFF'et la valve est fermée.

La lumière est faible brillance (DIM) -

le commutateur est dans la position `ON' et la valve est

ouverte.

La lumière est forte brillance (Bright) -

la position de commutateur et la position de valve est en désaccord ou

la valve est en transit.

III-3-4/ Le robinet d'isolement thermique d'anti-givrage

d'aile :

Les robinets d'isolement thermiques d'antigivre d'aile commandent

la circulation d'air de la tubulure pneumatique aux conduites

d'approvisionnement d'antigivre.

a) Localisation :

Figure (III-09) : Les valves de bord d'attaque

de l'aile b) Technologie du robinet :

Le robinet est une valve à papillon motrice. Il porte

un levier de priorité manuelle et d'indication de position. Les valves

utilisent l'alimentation de 115 VAC. Deux brides de

(V-bride) relient la valve avec la conduite. Voir

figure (III-10).

Figure (III-10) : Le robinet d'isolement

thermique d'anti-givrage d'aile

III-3-5/ Le commutateur thermique de surchauffe au so!:

Le commutateur thermique de surchauffe au sol protège

les bords d'attaque d'aile contre les dommages de surchauffe. Cette protection

fonctionne seulement quand l'avion est au sol et que le système

d'antigivre thermique de l'aile est allumé.

a) Loca!isation :

Il y a deux commutateurs thermiques de surchauffe au sol. Ils

sont situés dans les conduites d'approvisionnement, en aval des robinets

d'isolement du système. Voir figure

(III-11).

Figure (III-11) : Le commutateur thermique de

surchauffe au so!

b) Fonctionnement :

Les commutateurs utilisés sont bimétalliques. La

dilatation thermique ferme le commutateur quand la température est

257F (125 °C) afin d'éviter une déformation

des revêtements.

Quand le commutateur se ferme, un signal discret au sol est

envoyé au panneau de commande d'antigivre du moteur et d'aile

(P5- 11).

III-3-6/ La conduite télescopique d'anti-givrage

d'aile: (WAI telescoping duct)

La conduite télescopique d'anti-givrage d'aile fournit

l'air chaud aux tubes de jet dans le bord d'attaque de l'aile pour

éviter la formation de la glace.

a) Localisation :

L'anti-givrage d'aile équipe six conduites

télescopiques. Elles sont situées dans les bords d'attaques de

l'aile entre la conduite d'approvisionnement thermique et les trois becs

intérieurs de chaque aile. Voir figure

(III-12).

Figure (III-12): Localisation de la conduite

télescopique

b) Description et technologie :

Chaque aile utilise trois conduites télescopiques. Ces

derniers portent des sections interne et externe. Les sections internes et

externes glissent l'un sur l'autre pendant la prolongation et la

rétraction du bec bord d'attaque.

Le tube intérieur est en (téflon)

pour donner une rigidité à la conduite quand les deux

sections glissent l'un sur l'autre.

c) Fonctionnement :

Les conduites télescopiques laissent l'air chaud de

soutirage curculer vers les tubes de jet de bec bord d'attaque. L'air circule

dans la cavité et chauffe le bord d'attaque pour empêcher le

givre.

III-3-7/ Les commutateurs de commande d'antigivre d'aile

:

Les deux commutateurs de commande donnent la position de la

manette des gaz au panneau de commande d'antigivre moteur et d'aile

(P5-11).

a) Localisation :

Il y a deux commutateurs de commande d'antigivre d'aile. Un

commutateur est installé sur chacun des deux switchpacks d'automanette.

Voir figure (III-13).

Figure (III-13) : Les commutateurs de commande

d'antigivre d'aile

b) Fonctionnement :

Quand vous avancez la manette des gaz (approximativement

60 degrés), les commutateurs se ferment et envoient les

données au panneau de commande. Cette dernière ferme les deux

vannes d'arrêt du système même les commandes qui sont sur la

position ouverte. La commande permet cette protection seulement quand l'avion

est au sol. Ceci conserve la puissance du moteur pour le décollage.

III-3-8/ La valve de solénoïde :

La valve de solénoïde thermique d'antigivre d'aile

soutire la pression de vérin de la soupape de commande de

pré-réfrigérateur (precooler). La valve de

solénoïde fonctionne seulement quand le système

d'anti-givrage d'aile est utilisé au sol.

a) Localisation :

Il y a deux valves de solénoïde du système.

Une valve située sur chaque moteur. L'accès est en ouvrant le

capot d'inverseur de poussée. Voir figure

(III-14).

Figure (III-14) : Localisation de la valve de

solénoïde

b) Description et technologie de la valve de

solénoïde :

La valve de solénoïde qui est normalement

fermé de type (popet valve). Elle active dans la

position d'ouverture en utilisant l'énergie électrique de

28 VDC.

c) Fonctionnement :

Quand l'antigivre thermique d'aile est utilisé au sol,

la boite de commande d'antigivre moteur et d'aile (P5-11)

active la valve de solénoïde, et aussi allume la valve de

pré-réfrigérateur (precooler) entièrement.

La valve de pré-réfrigérateur en position

grande ouverte donne le maximum d'air de soutirage moteur. Ceci protège

les bords d'attaque contre des dommages de surchauffe. Pendant le vol, il y a

un grand flux d'air au-dessus de l'aile, Ce flux d'air a un grand effet de

refroidissement sur les bords d'attaques. La chaleur thermique

dégagée du système anti-givrage d'aile est assez grande

pour surmonter cet effet de refroidissement.

Quand le système anti-givrage thermique d'aile est

utilisé au sol, il y a un flux d'air de refroidissement très

petit au-dessus de l'aile. En ces conditions, la chaleur dégagée

du système anti-givrage d'aile peut surchauffer les bords d'attaque de

l'aile. Ceci peut endommager le traitement thermique des dispositifs de bord

d'attaque. Pour empêcher les dommages de surchauffe, l'air de soutirage

moteur est donné en maximum se refroidissant pendant les fonctionnements

au sol.

La sonde de commande de la valve

pré-réfrigérateur est un thermostat de type bleed-off. La

sonde répond à la température de l'air de soutirage dans

la conduite en aval de pré-réfrigérateur. La

réponse de la sonde est progressive. Elle commence à s'ouvrir

à 390F et est entièrement ouverte à 440F. La force du

ressort de la valve déplace alors la valve pour s'ouvrir.

Voir figure (III-15).

Figure (III-15) : L'ouverture de la valve de

pré-réfrigérateur III-3-9/ Description

fonctionnelle :

Le système thermique de l'antigivre d'aile

(WTAI) utilise l'alimentation de 115 VAC pour

actionner les vannes d'arrêt de (WTAI) et 28

VDC pour la commande et l'indication de ce système qui

opère au sol et en vol.

Le relais (K1) relie la puissance pour actionner

les vannes d'arrêt du système. Quand le relais est activé,

il envoie un courant de 115 VAC pour ouvrir les vannes

d'arrêt et quand le relais est désactivé, il envoie le

même courant pour fermer les vannes d'arrêt du

système.

a) Fonctionnements au sol :

Le commutateur (WING ANTI-ICE) sur le panneau

(P5-11) est dans la position `ON'.

Aucunes surchauffes (les commutateurs thermiques de surchauffe au

sol d'antigivrage d'aile).

Aucun levier de poussée du moteur n'est avancé (les

commutateurs de commande d'antigivre d'aile).

b) Décollage :

Quand les leviers de poussée sont >

60° TRA, les valves de (WTAI) se ferment. Ceci

diminue les charges de soutirage du moteur et conserve la poussée pour

la monter (climb).

Le commutateur (WING ANTI-ICE) est un

disjoncteur (circuit breaker). La résistance dans le circuit

(K1) maintient le courant dans le commutateur au-dessous de

son seuil de rendre.

Pendant le décollage, un circuit logique dans le

panneau de commande donne une résistance faible au commutateur au sol.

Ceci cause une surintensité dans le commutateur et rend le commutateur

à la position `OFF'. Le pilote doit sélectionner

le (WTAI) après le décollage s'il est

nécessaire.

c) Fonctionnement en vol :

Quand l'avion est en vol, le relais (K1) est

activé pour ouvrir les vannes d'arrêt du système quand le

commutateur d'antigivre d'aile est dans la position `ON'.

d) Indication :

C'est le panneau logique de commande qui contrôle

l'obscurcissant de diode des lumières bleue (VALVE

OPEN):

La lumière est `OFF'- le commutateur est

dans la position `OFF' et la valve est fermée.

La lumière est faible brillance (DIM) -

le commutateur est dans la position `ON' et la valve est

ouverte.

La lumière est forte brillance (Bright) -

la position de commutateur et la position de valve n'est pas identique ou la

valve est en transit.

Figure (III-16) : Schéma

électrique de fonctionnement du système

d'antigivre

d'aile

III-4/ Pitot et charge statique : a)

Généralités :

Le système anti-givrage de la chaleur de sonde

empêche la glace sur les différentes sondes de l'avion.

Voir figure (III-17).

On commande la chaleur de sonde à partir du module de la

chaleur window/Pitot installé sur le panneau

supérieur avant (P5).

Les sondes ont des réchauffeurs intégraux qui

utilisent le courant électrique pour chauffer.

Le système anti-givrage de sonde fournit la chaleur

à ces sondes:

La sonde d'incidence (2).

La sonde de température de l'air ambiant. Les sondes de

Pitot (5).

Figure (III-17) : Les différentes sondes

de la chaleur sur l'avion

Les ports statiques de sens du système ne sont pas une

partie du système de la chaleur de sonde. Ces ports sont affleurants du

fuselage et la chaleur n'est pas nécessaire. Voir figure

(III-18).

Figure (III-18) : Pitot et charge

statique

III-4-1/ Module de la chaleur (WINDOW/PITOT) :

Le module de la chaleur (window/Pitot) assure

les fonctions suivantes:

Commande l'énergie électrique aux

différentes sondes

Donne l'indication de statut du système de sonde à

l'équipage de vol

a) Localisation :

Le module de la chaleur window/Pitot est

installé sur le panneau supérieur avant (P5).

Voir figure (III-19).

Figure (III-19) : Module de la chaleur de

WINDOW/PITOT (P5)

b) Description générale

:

Il y a deux systèmes de réchauffeur de sonde,

A et B. L'équipage laisse les

systèmes de la chaleur de sondes allumées:

La chaleur de sonde A (PROBE HEAT

A) La chaleur de sonde B (PROBE HEAT

B)

Il y a deux types de lumière d'indication du

système, une pour le système A et l'autre pour

le système B. Les lumières s'allument quand les

réchauffeurs de sonde n'utilisent pas le courant électrique (pas

de passage du courant électrique aux réchauffeurs).

Alimentés le commutateur d'essai de température de

l'air ambiant (TAT TEST) et utiliser le pour faire un essai du

réchauffeur électrique au sol.

III-4-2/ La sonde de Pitot :

Le système anti-givrage de la sonde de Pitot empêche

la formation de la glace sur les tubes de Pitot. Dans le cas contraire, on aura

des données aériennes fausses.

a) Description et technologie de la sonde :

Les sondes de Pitot utilisent les éléments suivants:

Tube de Pitot avec l'élément intégral de la

chaleur Connecteur de sens pressurisé

Prise électrique

Plaque de base

b) Localisation :

Il y a une sonde de Pitot sur le fuselage d'avant gauche, deux

sondes de Pitot (copilote et auxiliaire) sur le fuselage d'avant droit, et deux

sondes de Pitot d'ascenseur sur le stabilisateur vertical. Voir

figure (III-20).

Figure (III-20) : Localisation des sondes de

Pitot

c) Généralités :

Les sondes de Pitot utilisent des réchauffeurs

électriques. Si un réchauffeur de sonde endommagé, vous

devez remplacer la sonde.

III-4-3/ Description fonctionnelle :

Le système anti-givrage de la sonde de Pitot utilise

des réchauffeurs d'énergie électrique et de

résistance dans les sondes. Le système utilise l'alimentation de

115 VAC et 28 VDC. Chaque réchauffeur

de sonde utilise le courant alternatif 115v. Le circuit de

détection utilise l'alimentation de 28 VDC.

Quand on met le commutateur à la position

`ON'. Ceci permet de laisser le courant alternatif

115v passé dans les circuits de détection au

réchauffeur de la sonde. Voir figure

(III-21).

Quand le réchauffeur de sonde utilise le courant, le

circuit de détection fait éteindre le voyant ambre. Si le

réchauffeur de sonde n'utilise pas le courant, le circuit affiche ces

indications:

La lumière ambre de (CAPT PITOT)

s'allume

La lumière ambre de (L ELEV PITOT)

s'allume

L'annonciateur (MASTER CAUTION) et

(ANTI-ICE) s'allument

Figure (III-21) : Schéma

électrique de fonctionnement de la sonde de Pitot

III-4-4/ La sonde d'incidence (AOA) :

L'angle d'attaque du système anti-givrage de la sonde

d'incidence (AOA) empêche la glace de se former sur la

palette, Dans le cas contraire, on aura des données aériennes

fausses.

a) Technologie de la sonde:

La sonde d'incidence utilise les éléments

suivants:

Case

Palette

prises électriques (2)

Goupilles d'alignement (2).

b) Localisation:

IL y a deux sondes d'incidences. Une sur chaque

côté du fuselage d'avant. Voir figure

(III-22).

Figure (III-22) : Localisation de la sonde

d'incidence

c) Généralités: Les

sondes d'incidences utilisent les deux réchauffeurs intégraux

suivants:

Réchauffeur de palette

Réchauffeur de case

L'installation de la sonde d'incidence est à

l'extérieur de l'avion. CAUTION:

- Ne touchez pas les sondes quand les réchauffeurs

sont allumés.

- Examinez les réchauffeurs pour l'opération

par rayonnement thermique pour éviter la possibilité de personnel

étant brûlé.

III-4-5/ Description fonctionnelle de la sonde:

Le système anti-givrage de la sonde d'incidence utilise

des éléments de chauffe d'énergie électrique et de

résistance. Le système utilise l'alimentation de 115

VAC et 28 VDC.

Quand on met le commutateur de commande à la position

`ON'. Ceci permet de laisser le courant alternatif

115v passé dans le circuit de détection aux

réchauffeurs de la sonde. Quand le réchauffeur de palette utilise

le courant, le circuit de détection fait éteindre le voyant ambre

de la palette (ALPHA VANE). Si le réchauffeur de la

palette n'utilise pas le courant, le circuit affiche ces indications:

Voir figure (III-23).

La lumière ambre (ALPHA VANE) s'allume

L'annonciateur (MASTER CAUTION) et

(ANTI-ICE) s'allument

Le circuit de détection ne surveille pas

l'élément de réchauffeur de case. Si

l'élément de réchauffeur de palette endommagé, vous

devez remplacer la sonde.

Figure (III-23) : Schéma

électrique de fonctionnement de La sonde

d'incidence

III-4-6/ La sonde de la température de l'air ambiant

(TAT):

Le système anti-givrage de la sonde de la

température de l'air ambiant (TAT) s'assure qu'il n'y a

aucune accumulation de la glace sur la sonde de (TAT), Dans le

cas contraire, on aura des données aériennes fausses.

.

a) Technologie de la sonde:

La sonde de la température de l'air ambiant utilise les

éléments suivants:

Prise électrique

Embase

Contrefiche

Branchement de ventilation du moteur Tube de sens de l'air

dynamique

b) Localisation:

La sonde de (TAT) est située au

côté gauche du fuselage d'avant. Voir figure

(III-

24).

Figure (III-24): Localisation de la sonde de

la température de l'air ambiant

(TAT)

NOTE: Quand vous remplacez la

sonde de (TAT), assurez-vous que le fil électrique

d'avion ne tombe pas vers le bas dans le fuselage. Il peut être

difficiles d'obtenir les fils qui tombent dans le fuselage.

III-4-7/ Description fonctionnelle:

Le système anti-givrage de la sonde de la

température de l'air ambiant (TAT) utilise des

éléments de chauffe d'énergie électrique et de

résistance.

Au sol, mettez le commutateur de commande à la position

`ON'. Ceci active le relais (K1) et

arrête le passage du courant alternatif 115v dans le

circuit de détection au réchauffeur de la sonde. La

lumière ambre de la sonde de la température ne s'allume pas.

Poussez le contact d'essai (avec le commutateur de commande

dans la position (`ON') pour désactiver le relais

(K1). Ceci laisse le courant alternatif 115v

passé dans le circuit de détection au réchauffeur de la

sonde. Si le réchauffeur de sonde n'utilise pas le courant, le circuit

provoque l'allumage de la lumière ambre de la sonde de la

température. En vol, le relais (K1) reste

désactivé. Voir figure (III-25).

Figure (III-25): Schéma

électrique de fonctionnement de la sonde de (TAT)

III-4-8/ Les opérations des sondes de Pitot:

a) L'anti-givrage de la chaleur de Pitot

:

Les commutateurs (PITOT HEAT) commande la chaleur aux sondes de

Pitot. Ils sont deux interrupteurs à levier de position:

En circuit (ON) Hors circuit (OFF)

On met les commutateurs dans la position `ON'

pour chauffer les sondes, et dans la position`OFF'

pour arrêter l'échauffement des sondes. Voir

figure (III-26).

A:

B:

Le commutateur (PITOT HEAT A) commande la chaleur à ces

sondes du système

Pitot de commandant de bord Pitot d'ascenseur gauche Girouette

d'alpha gauche

La sonde de la température de l'air ambiant

(TAT)

Le commutateur (PITOT HEAT B) commande la chaleur à ces

sondes du système

Pitot de co-pilote

Pitot auxiliaire

Pitot d'ascenseur droit Girouette d'alpha droite

b) L'indication: Il y a une

lumière d'indication pour chaque sonde. Ces indications sont:

La lumière s'éteinte quand la sonde donne la

chaleur.

La lumière s'allume quand la sonde ne donne pas la

chaleur.

Figure (III-26): Les opérations des

sondes de Pitot III-5/ Contrôle d'antigivre des pare-brises de la

cabine :

Le système anti-givrage des pare-brises de la cabine

améliore la résistance aux chocs des pare-brises et empêche

le givre sur les fenêtres du compartiment de vol.

a) Description générale:

Le système utilise le courant électrique pour

chauffer les pare-brises, les commandes et les indications de ce système

sont installées sur le panneau supérieur

(P5).

Les unités de commande de la chaleur des fenêtres

(WHCUs) sont partie du système anti-givrage des

pare-brises de la cabine et assurent les fonctions suivantes:

Surveillent les températures des pare-brises

Approvisionnent l'indication (ON) et (OVERHEAT) du système

Faites des essais du système

Programment la puissance fournie aux pare-brises

Les (WHCUs) commandent la puissance à ces

fenêtres:

· Fenêtre N°. 1 gauche et droite

· Fenêtre N°. 2 gauche et droite

Les commutateurs thermiques surveillent la température

des fenêtres et commandent la puissance à ces fenêtres:

· Fenêtre N°. 4 gauche et droite

· Fenêtre N°. 5 gauche et droite

Les systèmes de commande du commutateur des pare-brises

ne sont pas une partie des fonctions d'essais et d'indications du panneau

(P5). Voir figure (III-27).

Figure (III-27): Le contrôle d'antigivre

des pare-brises de la cabine

III-5-1/ Les capteurs conducteurs de la chaleur des

fenêtres:

Les fenêtres du compartiment de vol sont de

construction en stratifié (laminate). Une couche est effectuée

d'un conducteur électrique, qui permet de passer un courant

électrique à travers ce dernier. La résistance du

conducteur électrique produit la chaleur et chauffe les pare-brises. Les

bornes de puissance et les bandes du conducteur des pare-brises relient la

pâte conductrice à la puissance du système.

Les fenêtres 1 et 2 utilisent des capteurs de

résistance de température pour la rétroaction aux (WHCUs).

Il y a deux capteurs dans chaque fenêtre : Voir figure

(III-28).

· Un capteur primaire

· Un capteur disponible

Les (WHCUs) utilisent seulement un capteur.

Si le capteur primaire défaille, utilisez le capteur disponible. Ceci

empêche la dépose de la fenêtre pour un problème

simple de capteur.

Les autres fenêtres n'utilisent pas les (WHCUs) et les

capteurs.

Figure (III-28): Dégivrage

électrique des pare-brises

III-5-2/ L'unité de commande de la chaleur des

fenêtres (WHCU):

Les unités de commande de la chaleur des fenêtres

(WHCUs) assurent les fonctions suivantes:

Commandent la température aux fenêtres

Appliquent un courant au système de la chaleur des

fenêtres s'il est nécessaire Commandent le courant au conducteur

électrique pour empêcher le choc thermique

Commandent l'indication de statut de la chaleur des

fenêtres (P5-9) Utilisent des circuits pour

(P5-9 OVHT) et (PWR TEST)

Utilisent le BITE

Les commutateurs de capteur des pare-brises sont

utilisés seulement pour les fenêtres N°. 1. Ces commutateurs

vous permez de changer le capteur primaire en capteur disponible.

a) Localisation:

Les (WHCUs) sont situées dans le

compartiment EE. Deux sur l'étagère E4-2

et deux sur l'étagère E2-1.

Les commutateurs de capteur des pare-brises sont installés

sur le support extérieur avant du compartiment E4. Voir

figure (III-29).

Figure (III-29): Les unités de commande

de la chaleur des fenêtres

b) Description générale:

Il y a quatre unités de commande de la chaleur des

fenêtres (WHCU) identiques. Chaque unité commande

la chaleur à une fenêtre. Les (WHCU) utilisent

l'alimentation de 28 VDC et 115 VAC pour la

commande et l'indication de la chaleur des fenêtres N°.1 et 2.

Les (WHCU) utilisent le BITE pour localiser les

défauts du système au niveau d'interface LRU.

Pour les fenêtres d'avant, vous faites un test sur la

résistance des capteurs et les commutateurs de capteur des pare-brises

sur le support extérieur avant du compartiment E4.

III-5-3/ Les connecteurs terminos de (WHCU):

Les connecteurs terminos de la chaleur des fenêtres

sélectionnent une tension d'un transformateur automatique dans

l'unité de commande (WHCU) pour assortir la

résistance du conducteur électrique de la fenêtre.

a) Localisation:

Les connecteurs terminos sont situés derrière

les (WHCUs) dans le compartiment E. Vous obtenez

l'accès aux connecteurs par des panneaux d'acceés dans la soute

cargo avant. Voir figure (III-30).

Figure (III-30): Les connecteurs terminos des

(WHCUs)

b) Description et technologie:

Les connecteurs terminos se composent des robinets sur les

TB (terminal blocks). Cinq robinets sont utilisés sur

les fenêtres N°. 1, et six robinets sur les fenêtres N°.

2.

Quand une fenêtre est remplacée, la nouvelle

fenêtre porte une résistance identifiée par un code

gravé dans le verre de pare-brise. Le code vous indique le robinet

approprié du transformateur. Si la fenêtre ne chauffe pas

correctement, vérifie la résistance conductrice et

sélectionne le robinet approprié du transformateur.

III-5-4/ Description générale:

Les (WHCUs) chauffent les fenêtres

suivantes:

1L (gauche) 2L (gauche) 1R (droite) 2R.(droite)

Les systèmes des (WHCUs) utilisent

l'alimentation de 28 VDC pour la commande et l'indication du

système et 115 VAC comme énergie

électrique pour chauffer les fenêtres. Chaque

(WHCU) commande la chaleur électrique d'une

fenêtre.

Les (WHCUs) surveillent la température et

la chaleur des fenêtres avec l'utilisation du courant électrique

quand la fenêtre est froide.

a) Contrôle de la chaleur des

fenêtres:

Quand vous mettez le (WINDOW HEAT switch) sur la

position `ON', vous activez le système. Le

(WHCU) surveille le capteur de la température de la

fenêtre.

Si la température de la fenêtre est moins de

100F (37°C), le (WHCU) envoie un courant

électrique à la fenêtre pour le chauffer. La mise sous

tension de la fenêtre est effectuée par une fonction de rampe pour

empêcher le choc thermique de la fenêtre.

Quand il y a un passage du courant à la fenêtre,

les circuits de sens dans le (WHCU) activent la lumière

verte (ON). Quand la lumière (ON) s'allume. Ceci donne une indication

que le circuit de la chaleur de la fenêtre est en activité.

Si la fenêtre est plus chaude que la température de

cible, le commutateur du système est allumé, on aura:

La chaleur de la fenêtre n'est pas nécessaire

Le (WHCU) n'envoie pas le courant à la

fenêtre La lumière verte (ON) est éteinte

Le commutateur (PWR TEST) sur le panneau

supérieur (P5) fait un test de fiabilité du

système quand la fenêtre est chaude. On met le commutateur dans la

position (PWR TEST) pour faire le test. Ceci permet le

(WHCU) d'envoyer le courant à la fenêtre et la

lumière verte (ON) sur le panneau supérieur (P5)

s'allume.

Libérez le contact (PWR TEST)

dès que vous vérifierez la lumière verte (ON), ou vous

pouvez surchauffer la fenêtre. Ceci fait active les circuits de

protection de surchauffe de (WHCU).

c) Protection de surchauffe: