Chapitre III : Choix du moule et

procédé

ii. Les attaques de coulée :

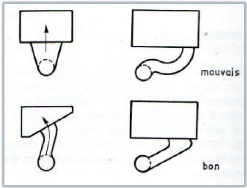

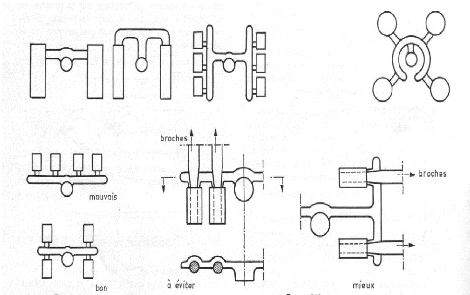

a. Attaques directes

C'est le tracé le plus simple, souvent le meilleur en

fonderie d'aluminium. De l'axe d'injection, le canal d'alimentation suit un

tracer sensiblement rectiligne vers la pièce. Dans ce cas la perte

d'énergie est réduite au minimum.

Figure 37:Attaques directes

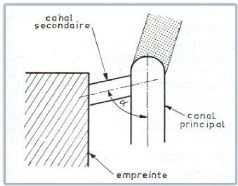

b. Attaque en retour

Dans cette attaque le canal d'alimentation principal se

termine en cul de sac sur une profondeur suffisante pour que le front du

métal injecté s'y rassemble et y demeure, et le canal secondaire

forme avec lui un angle sensiblement inférieur à

900.

Figure 38:Attaques en retour

Ce système est fréquemment utilisé dans

les moules à empreintes multiples, en vue de favoriser le remplissage

simultané de toutes les empreintes.

Chapitre III : Choix du moule et procédé

46

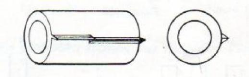

c. Attaques autour d'un noyau

L'alimentation des pièces cylindriques par une attaque

située sur la surface latérale est difficile. Presque

inévitablement, il y a érosion de a broche ou du noyau central.

On a parfois recours à des attaques en queue de poisson ».

Figure 39:Attaques en queue de poisson

La solution la plus classique et la plus satisfaisante est

l'attaque autour du noyau. Cette disposition épargne la broche dans sa

partie moulante et assure un remplissage bien dirigé à condition

de prévoir une partie conique (5° minimum), au niveau du canal

torique, cette disposition n'entraîne pas un supplément excessif

de frettage» du moulage sur la broche.

Figure 40:Attaque autour du noyau

d. Attaques multiples

Les inconvénients de ce type d'attaque pour la

coulée des alliages oxydables ont été

évoqués.

Lorsqu'il est utilisé, il est bon de veiller à

ce que toutes les attaques aient la même section, afin que toutes les

zones intéressées par chacune d'elles bénéficient

simultanément de la pression finale. Pourtant dans le cas de

pièces compliquées, on spécule parfois sur la

différence de section des attaques pour équilibrer le remplissage

des différentes parties à nourrir.

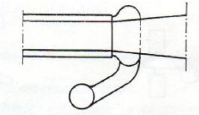

e. Attaques pour moule a plusieurs empreintes

:

Des nécessités de matériel (machines

surpuissantes) ou économiques (prix d'outillages) peuvent conduire les

fondeurs à mettre plusieurs empreintes dans le même moule,

l'emploi des attaques précédentes est toujours valable, mais

chacune est l'aboutissement d'un canal secondaire.

Chapitre III : Choix du moule et procédé

47

La répartition des canaux est fonction du type de machine

employé.

En chambre chaude, la position de la pièce par rapport

à l'axe d'injection est indifférente et, à partir de la

carotte, il est possible de prévoir des canaux d'alimentation dans

toutes les directions.

On veille dans tous les cas à assurer la symétrie

d'alimentation pour toutes les pièces Les mêmes dispositions

restent valables en chambre froide verticale.

En chambre froide horizontale, par contre, il est obligatoire que

les canaux issus de la pastille «partent vers le haut, afin que le

métal ne s'écoule pas dans les empreintes avant le

déclenchement de l'injection.

Il est néanmoins possible de placer des empreintes plus

bas que l'axe d'injection ou bien utiliser des moules a trois plaques dans ce

cas les bras de coulée sont alimentés par une carotte centrale

comme le cas des machine a chambre chaude.

Figure 41:Attaques pour moule a plusieurs

empreintes

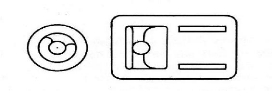

f. Attaques centrales

Ce type d'attaque mérite une mention particulière,

car son utilisation conduit dans certains cas à des dispositions

spéciales affectant la machine.

Il concerne particulièrement les pièces qui

présentent un évidement permettant de loger l'attaque ; le

métal dans ces conditions se propage vers la périphérie de

la pièce.

Les avantages d'une attaque centrale sont les suivants:

Chapitre III : Choix du moule et procédé

48

Elle réduit la surface du système d'alimentation,

donc la surface totale de la grappe au plan de joint et l'encombrement total du

moule ;

y' elle centre, au mieux, ce dernier sur le plateau de la machine

;

y' elle réduit le parcours du métal dans la

pièce;

y' elle assure le plus souvent une répartition

satisfaisante du métal dans

y' elle assure, enfin, une évacuation correcte de l'air

à la périphérie de la pièce. de

moteur, poulie à gorge, etc.).

Figure 42:Attaques centrale

4 La matière à injecter

Dans ce point le choix est guidé principalement par les

propriétés de la matière dont :

y' Température de transformation.

y' Coefficient de retrait

y' Temps de refroidissement qui impose le temps de cycle donc

la cadence du moulage.

|