|

MÉMOIRE PROFESSIONNEL

Optimisation des flux réception au sein d'un

entrepôt national

__________________________________________

Optimisation d'un processus logistique

Julien FERNEZ

RNCP1 Manager de la chaîne logistique

Promotion 2019

Soutenu le 19 septembre 2019

Président du Jury : Claude Verger, Directeur

Régional CNAM

Membres du Jury : Fanny Fievet, Responsable CNAM de Valenciennes

Virginia Gaudoux, Intervenant CNAM

Marie-Claude Mairesse,Intervenant CNAM

Mathieu Valère, Tuteur CNAM

Arthur Bailleux, Tuteur entreprise LEROY MERLIN

Remerciements

Je tiens tout d'abord à remercier la direction de Leroy

Merlin La Sentinelle, notamment MonsieurMichel Lambert et Monsieur LaurentRatajczak, de m'avoir permis de réaliser mon

projet de reprise d'étude au sein du CNAM de Valenciennes.

Je remercie aussi Monsieur Arthur Bailleux, chef de secteur

logistique pour sa confiance accordée sur mon poste de responsable

logistique réception, sa disponibilité et ses conseils fournis

durant le développement et la réalisation de ce projet.

Un grand merci à Monsieur Renaud Fontaine, Responsable

France du diplôme Manager de la Chaîne Logistique et Monsieur

Gilles Costenoble, Responsable Valenciennes de la formation MCL, de m'avoir

permis d'intégrer la formation, promotion 2017-2019.

Je voudrais remercier également Monsieur Mathieu

Valère, supplychain Manager chez Bombardier pour ses précieux

conseils apportés durant ces 2 années de reprise d'étude.

Je ne peux guère oublier tous les intervenants, pour

leurs orientations et leurs précieux conseils durant ces 2 années

de formation, ainsi que le personnel administratif, mais aussi tous mes

camarades pour leur collaboration durant notre formation.

Aux équipes réception / 2RP qui m'ont

formé aux processus et pour leur contribution qu'ils ont voulu apporter

en répondant aux questions posées.

J'aimerais exprimer ma gratitude à l'ensemble des

collaborateurs de l'entrepôt de Dourges, qui ont su faciliter mon

intégration et m'ont fait grandir durant cette année.

Enfin je tiens à remercier ma famille, mes enfants et

plus particulièrement ma femme Valérie, pour sa bienveillance, sa

patience et son énorme soutien au cours de ces 2 années.

1 RESUME ABSTRACT

Mots-clés : Pure players, entrepôt, unité

autonome, régionalisation.

Keywords : Pure players, warehouse, autonomous unit,

regionalization.

SOMMAIRE

1 RESUME ABSTRACT

2

2 INTRODUCTION

5

3 THEME DU PROJET ET MOTIVATION

7

4 PRESENTATION DE L'ENTREPRISE ET DE SON

ENVIRONNEMENT

8

4.1 Secteur d'activité

8

4.2 Environnement

8

4.3 Chiffres clés

11

4.4 Historique

11

4.5 Vision, mission et métiers

13

4.6 Employeur et entreprise responsable

13

4.7 Produits et marchés

15

4.8 Le processus logistique de l'entrepôt de

Dourges

16

4.9 La chaine logistique Leroy Merlin France

16

4.10 Le schéma directeur logistique

20

4.11 L'organisation logistique de l'entrepôt

de Dourges

20

4.12 Maturité et performances logistiques

21

4.13 Défis logistiques

21

5 DU POINT DE DEPART AU PLAN D'ACTION

23

5.1 Point de départ du projet

23

5.2 Problématique

24

5.3 Préconisations

25

5.4 Objectifs et enjeux

27

5.5 Etats de l'art

28

5.5.1 Le WMS

28

5.5.2 Excel

29

5.5.3 Le diagramme 5M

30

5.5.4 Le diagramme spaghetti

31

5.5.5 L'approche systémique

32

5.6 Méthodologie et plan d'action

33

5.7 Equipe de projet

36

6 REALISATION

37

6.1 Lecture de l'existant

37

6.2 L'optimisation palettisation aval

44

6.3 L'optimisation des extérieurs

46

6.4 Le paramétrage des pickings

48

6.5 L'envoi de référence sur

débord stock de couverture > 1 à 2 mois

53

7 CONCLUSION

57

7.1 Conclusion générale

57

7.2 Apports et enseignements

57

7.3 Limites et perspectives

58

8 BIBLIOGRAPHIE

59

8.1 Ouvrages

59

8.2 Articles scientifiques, autres documents

59

8.3 Sites internet

59

9 ANNEXES

60

Annexe 1 : plan de l'entrepôt

61

Annexe 2 : tableau de bord évolution de

stock

62

Annexe 3 : Outil d'aide à la planification

J+1

63

Annexe 4 : synthèse de RDV

64

Annexe 5 : RDV fournisseur v7

65

10 GLOSSAIRE

66

2 INTRODUCTION

Face à une concurrence rude des pure players, le

constat est clair :

Les entrepôts sont saturés et nous rencontrons

des difficultés face aux accroissements d'activité, mais aussi

aux changements de mode de circuit : le flux cross docking prend de plus en

plus d'ampleur face au flux stock traditionnel, pour des raisons

économiques évidentes.

Jusqu'à présent, toutes les

références Leroy Merlin étaient détenues sur 1 seul

entrepôt, ce qui mettait en péril l'approvisionnement des magasins

en cas de perturbation quelconque. Quant aux flux commande client CC, ils

étaient limités à 2 livraisons par semaine du fait que le

service transport aval massifiait les flux pour les longues distances. Pour les

magasins, la communication était alors complexe car en cas de demandes

d'informations ou de problèmes sur les commandes (retards ou casse), ces

derniers ne savaient pas vers quels interlocuteurs se tourner et quand la

marchandise serait relivrée.

Pour pallier ses difficultés, la direction supplychain

de Leroy Merlin a décidé de « régionaliser » le

flux commande client en investissant dans de nouveaux entrepôts

régionaux tels que Dourges 2, Réau, Grans, Saint léger.

Cet investissement permettra de passer de 2 livraisons semaine

en flux Commande Client à 5 livraisons semaine. Mais aussi de simplifier

les relations magasins / entrepôts, en regroupant toutes les livraisons

depuis un seul entrepôt.

La modification de ce schéma logistique sécurise

le réseau. Cette régionalisation permettra à un magasin de

recevoir 70% de ces flux en régional et 30% en national. Actuellement

20% des flux émanent du régional et 80% du national. Quant

à la distance entre l'entrepôt régional et le magasin, elle

sera inférieure à 200 km.

En résumé, la régionalisation a pour but

de simplifier le réseau, en renforçant la relation

magasin-entrepôt, facilitant aussi la reverse logistique et permettant le

développement du transport local avec la mise en place de flotte

dédiée.

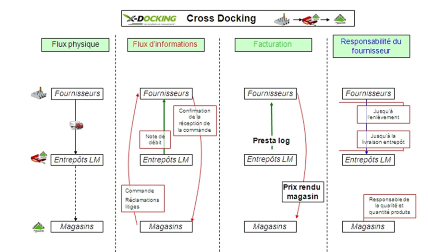

L'une des autres mesures prises par la direction supplychain

est de mécaniser dans le même temps les préparations, ceci

afin de gagner en coût et en productivité. Le cross docking est

maintenant réalisé par une trieuse permettant de gagner en

efficacité.

Face à ces changements, l'entrepôt national de

Dourges 1 doit modifier ces implantations : certaines références

sont réattribuées au site régional de Dourges 2,

l'entrepôt de Dourges 1 se spécialise, lui, dans la

délivrance des produits issus des rayons menuiserie, luminaire, cuisine

et salle de bains.

Cette spécialisation conduit à une

réorganisation des zones de stockage, mais aussi à une

réorganisation des différents arrivages de produits pour

répartir la charge de travail.

3 THEME DU PROJET ET

MOTIVATION

Après 10 ans d'expérience magasin au sein du

service commande client Leroy Merlin La Sentinelle, j'ai pris conscience de

l'importance d'une logistique efficace au sein d'une grande entreprise de

distribution pour répondre aux attentes grandissantes des clients.

Dans un souci d'évolution et de défi personnel,

j'ai décidé de reprendre une formation qualifiante me permettant

de continuer à développer des compétences

organisationnelles, managériales et analytiques dans le domaine

logistique. J'ai donc intégré la formation Manager de la Chaine

Logistique au Centre National de Arts et Métiers de Valenciennes, afin

d'obtenir un niveau Master qui me permettra de pérenniser mon

savoir-faire et de m'ouvrir de nouvelles perspectives dans le domaine de la

logistique.

C'est ainsi qu'en 2e année, j'intègre le Centre

Logistique National de Leroy Merlin situé à Dourges en tant que

responsable de zone logistique réception au moment où la

direction logistique Leroy Merlin décide de revoir sa stratégie

pour être plus compétitif face à la montée des pure

players.

Je découvre alors la logistique amont des magasins,

alors que les entrepôts se régionalisent et les

préparations se robotisent.

C'est dans ce contexte de changement que je souhaite faciliter

le travail de ma nouvelle équipe mais aussi de l'équipe rangement

(2RP) qui est étroitement liée à la mienne, en

réorganisant le travail pour être plus efficace, en optimisant les

dalles de réceptions pour fluidifier et sécuriser le travail de

chacun lors des déchargements de camions.

4 PRESENTATION DE

L'ENTREPRISE ET DE SON ENVIRONNEMENT

4.1 Secteur

d'activité

Selon le code Naf ou APE, la nomenclature d'activités

françaises établie par l'INSEE, LEROY MERLIN appartient à

la classe 4752B Commerce de détail de quincaillerie, peintures et verres

en grandes surfaces (400 m² et plus).

4.2 Environnement

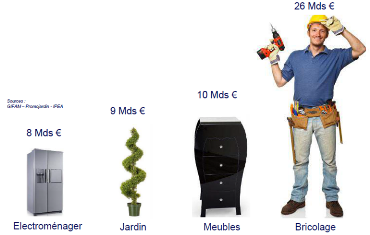

Selon la fédération des magasins de bricolage,

le marché du bricolage a généré 26 milliards

d'euros de chiffre d'affaire en 2018.

Ces chiffres font du bricolage le premier poste de

dépenses d'équipement domestique, loin devant l'ameublement (10

milliards d'euros), le jardin (9 milliards) et l'électroménager

(8 milliards). Les rayons les plus attractifs cette année : le

chauffage, dont les ventes ont augmenté de presque 10?%, suivi des

revêtements et de la menuiserie.

Cette dynamique du marché s'explique en grande partie

par la bonne croissance du secteur immobilier français, lui-même

soutenu par des taux de crédit particulièrement bas.

L'acquisition d'un bien immobilier rime nécessairement avec bricolage,

décoration et rénovation.

La hausse continue du moral des Français depuis 5 ans

offre également un climat propice à la consommation et à

l'élaboration de leurs projets personnels. La population

française se montre par ailleurs friande de bricolage. Un sondage

réalisé par Opinionway révèle que 9 Français

sur 10 apprécient de bricoler. Parmi eux, plus de la moitié

s'adonne à cette activité régulièrement, c'est

à dire au moins une fois par semaine ou une fois par mois.

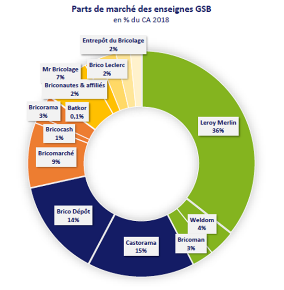

Comme c'est le cas depuis de nombreuses années, le

marché de l'outillage est aujourd'hui largement dominé par les

GSB (Grandes Surfaces de Bricolage), qui détiennent près de 76 %

des parts du marché. Les grandes surfaces spécialisées ont

même vu leur position se renforcer, au détriment des

hypermarchés. Avec plus d'un tiers des ventes, c'est Leroy Merlin qui

occupe la première place de la hiérarchie.

La position dominante des GSB témoigne de la

capacité des enseignes spécialisées à s'adapter aux

évolutions du marché, des modes de communication et des canaux de

diffusion. Le développement rapide des technologies numériques a

en effet contribué à changer profondément le rapport des

Français au bricolage.

Internet joue un rôle majeur dans la mue du secteur.

Favorisant le partage d'informations, le réseau permet à tout

amateur de se former rapidement aux enjeux du bricolage, de comprendre

l'utilité de certains outils, de profiter des conseils d'experts

grâce à des tutoriels vidéo...

Grâce à Internet, il est aujourd'hui beaucoup

plus facile de se lancer sereinement dans des tâches complexes. Les

grandes enseignes s'adaptent ainsi à cette transformation et mettent en

place des stratégies variées pour convertir ces prospects du net

en clients magasin.

De plus le commerce en ligne est le circuit qui connait une

croissance spectaculaire depuis plusieurs années affichant un taux de

croissance à 2 chiffres.

4.3 Chiffres clés

4.4 Historique

L'enseigne française de distribution Leroy Merlin,

spécialisée dans le bricolage et la décoration, voit le

jour en 1923 à Noeux-les-Mines.

Au départ, les deux fondateurs, Adolphe Leroy et Rose

Merlin, inaugurent un magasin proposant le stock de matériel militaire

d'après-guerre, baptisé "Au Stock américain".

Dix ans plus tard, « Au Stock américain »

proposera des baraquements de l'armée en kit et d'autres

matériaux de construction.

En 1960, "Au Stock américain" devient Leroy Merlin.

L'enseigne développe le concept du premier libre-service de

bricolage-quincaillerie en France.

Après le lancement de sa nouvelle signature en 1973,

"Tout pour la maison", l'enseigne commence à développer son parc

de magasins et à multiplier ses références de produits.

Reprise en 1980 par la famille Mulliez, Leroy Merlin

s'internationalise à partir de 1989, avec l'inauguration du premier

magasin en Espagne à Leganés, au sud de Madrid, suivie de la

Pologne et de l'Italie en 1996, puis du Brésil en 1998.

L'année 2007 a constitué un tournant historique

pour l'enseigne puisque celle-ci est devenue une filiale de la nouvelle

entité du Groupe Adeo, qui rassemble à la fois Leroy Merlin et

plusieurs autres enseignes de bricolage et de décoration telles que

Zodio, Tikamoon (ameublement de salle de bain) ou encore Bricoman.

Aujourd'hui, Leroy Merlin compte un parc de près de 350

magasins, dont 6 franchisés, avec une présence dans 12 pays en

Europe (France, Pologne, Russie, Grèce, Portugal, Espagne, Roumanie,

Italie, Ukraine et Chypre), en Asie (Chine), en Amérique du Sud

(Brésil) et en Afrique (Afrique du Sud). Leroy Merlin France

dénombre 140 magasins que nous pouvons localiser sur la carte ci-dessous

:

4.5 Vision, mission et

métiers

La mission de Leroy Merlin est d'aider chaque habitant

à rêver sa maison et à la réaliser :

- Leroy Merlin met la satisfaction des habitants au centre de

ses préoccupations.

- Les écouter pour comprendre leurs attentes.

- Les inspirer et leur proposer des idées qui leur

ressemblent.

- Leur offrir les meilleurs choix produits et services.

- Les accompagner dans la réalisation de leurs

projets.

- Contribuer à faire évoluer la conception et

les problématiques de l'habitat.

Les métiers proposés chez Leroy Merlin sont

répartis en 10 branches :

- Achat / produits / marketing / publicité

- Administration / gestion / finance

- Commerce

- Communication

- Logistique flux de marchandises

- Organisation métier et informatique

- Pose

- Ressources humaines

- Services clients

- Technique et support au commerce

4.6 Employeur et entreprise

responsable

Depuis plus de 20 ans, Leroy Merlin France consacre plus de

5% de sa masse salariale à la formation, trois fois

plus que la moyenne constatée en France.

Le développement des compétences des

collaborateurs est au coeur des stratégies d'enseigne. L'entreprise

permet à chacun d'eux de construire son projet professionnel en revoyant

chaque année leur plan de développement individuel.

Un institut de formation interne à l'entreprise, IDLM :

Institut de Développement LEROY MERLIN, créé au

début des années 1990, agréé par l'état,

développe plus de 450 outils et contenus pédagogiques

adaptés aux besoins de l'entreprise et de ses collaborateurs. Il adopte

une approche qui privilégie de plus en plus l'expérimentation,

développe les NOUMA (formations en présentiel,

auto-apprentissage, accompagnement terrain et distanciel collaboratif) et la

notion de parcours d'apprentissage.

Leroy Merlin est classée au palmarès de

l'institut Great Place to Work® 2017 depuis 13 ans. Leroy Merlin est l'une

des plus importantes entreprises françaises de cette taille avec une

telle constance au classement des entreprises ou il fait bon travailler.

Parmi les résultats les plus significatifs :

- Le plébiscite du partage des résultats

- La politique de développement à travers la

formation

- L'engagement citoyen

Entreprise responsable :

Leroy Merlin est en veille quotidiennement pour proposer aux

habitants des solutions pour mieux vivre : des matériaux plus sains, des

techniques de chauffage plus économiques et écologiques, des

idées futées et le tout, sans en faire des produits de luxe.

Concernant les matières premières de ses

produits, Leroy Merlin privilégie le local et a passé divers

partenariats avec diverses organisations.

Quelques dates :

- 1999 : Leroy Merlin a été un des premiers

distributeurs à s'engager auprès des ONG pour la promotion de la

gestion durable des forêts en référençant des

produits certifiés et en identifiant l'origine des bois utilisés

pour la fabrication de ses produits.

- 2001 : Leroy Merlin signe la charte du Club Pro Forêts

engageant l'ensemble des intervenants à ne référencer que

des produits en bois certifiés FSC pour les bois tropicaux.

Parallèlement, pour les bois européens, Leroy Merlin s'est

engagé auprès du PEFC (Program for the Endorsement of Forest

Certification schemes).

- 2006 : Leroy Merlin devient membre du TFT (The Forest

Trust), organisation qui accompagne les forestiers vers la certification

FSC.

- 2009 à 2014 : Avec le TFT, Leroy Merlin soutient la

coopérative de Dipantara, sur l'île de Java ainsi que la

coopérative Rondobel au Brésil, pour atteindre la certification

FSC.

- 2010 : 100% des bois tropicaux sont certifiés FSC ou

labellisés TFT.

- 2012 : Leroy Merlin rédige et publie sa «

politique achat bois » et affirme sa volonté de

référencer des produits issus de forêts

gérées durablement. Tous les produits contenant du bois entrent

dans la « politique achat bois de Leroy Merlin ».

- 2015 : Partenariat avec Reforest'action pour la plantation

d'arbres en France.

4.7 Produits et

marchés

LEROY MERLIN est un distributeur d'articles de bricolage qui

commercialise ses produits en B to C mais aussi en B to B.

La principale activité de LEROY MERLIN est de vendre

ses produits issus de divers rayons tels que : matériaux, menuiserie,

électricité-plomberie, outillage, rangement-cuisine,

carrelage-parquet, sanitaire, confort, jardin, quincaillerie, peinture,

décoration et luminaire.

Mais aussi de proposer des services et des solutions

adaptées et personnalisées à tous ses clients tels que

livraison, location de matériels et véhicules, SAV, pose, cours

de bricolage...

Leroy Merlin s'appuie sur son réseau de 140 magasins

répartis en France métropolitaine, la Corse et sur l'ile de la

Réunion.

Pour toucher tous les budgets des habitants, Leroy Merlin a

mis en place une politique de prix trinôme, c'est-à-dire que tous

les produits vendus dans les rayons sont proposés à 3 tarifs

différents.

- Le 1er prix, produit d'appel basique, bas de gamme

située en bas des rayonnages.

- Le meilleur rapport qualité / prix : produits marque

propre Leroy Merlin.

- Haute qualité : produits de fournisseurs mondialement

connus et reconnus pour leur image de marque et qualité.

Exemple de trinôme concernant un mitigeur de cuisine

:

4.8 Le processus logistique

de l'entrepôt de Dourges

Le processus de l'entrepôt en 6 étapes :

- L'activité réception + gestion des stocks

- L'activité 2RP (Rangement, Réappro, Palettes

homogènes)

- L'activité préparation (menuiserie, cuisine,

sanitaire et luminaire)

- L'activité transit (cross dock

mécanisé)

- L'activité expédition

- L'activité web

4.9 La chaine logistique

Leroy Merlin France

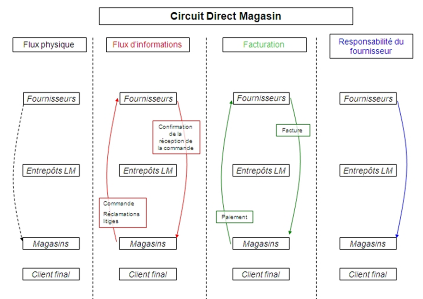

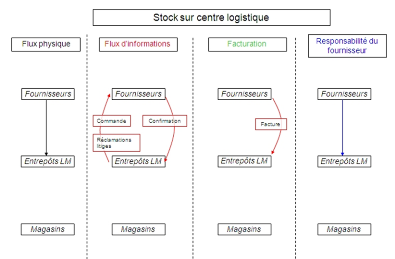

L'organisation logistique de Leroy merlin France :

La centrale d'achat joue un rôle majeur dans les

schémas d'approvisionnements de la grande distribution.

Les achats sont réalisés en centrale et les

livraisons sont effectuées sur des entrepôts régionaux /

nationaux qui envoient ensuite les flux de marchandises vers les magasins.

Cette centralisation de la chaîne d'approvisionnement a

permis à la grande distribution d'améliorer deux aspects : les

coûts et la capacité à répondre rapidement aux

demandes des clients. Les économies réalisées sont donc

les suivantes :

- Économie d'échelle à l'achat du au

regroupement des achats en centrale.

- Gains sur le transport amont suite à la massification

du stockage sur quelques entrepôts.

- Mutualisation des coûts de stockage et optimisation de

l'utilisation des installations.

- Optimisation des mètres carrés de surface en

magasin non pour le stockage mais pour la vente.

- Les magasins se recentrent sur la vente, ce qui est leur

coeur de métier

Du fait de la diversité de ses produits qui vont de

quelques grammes (visses, écrous...) jusqu'à une centaine de

kilogrammes (fenêtre sur mesure) Leroy Merlin a diversifié ses

flux de livraison pour répondre aux exigences des clients.

- Le flux livraison direct magasin : les fournisseurs (fiables

et ou locaux) livrent

Directement les magasins.

- Le flux cross dock : le fournisseur livre l'entrepôt,

les produits sont alors identifiés, trier et manutentionner vers une

zone de stockage temporaire pour le regroupement vers un même magasin.

- Le flux stock : le fournisseur livre l'entrepôt, s'en

suit une réception avec contrôle quantitatif et qualitatif. La

marchandise est rangée / stockée selon sa typologie.

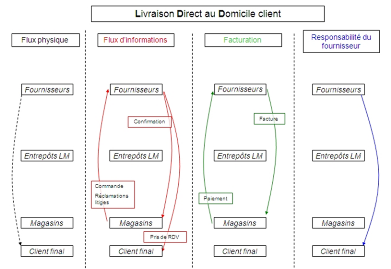

- La livraison directe à domicile : pour aller plus

vite, gagner sur les coûts de stockage et éviter les manutentions

internes, elle concerne des produits à forte valeur ajoutée,

encombrants ou lourds. Le fournisseur livre le client directement via des

transporteurs. La marchandise ne passe pas par le magasin.

- La livraison entrepôt domicile : pour éviter

les ruptures de charges, des références stockées sur

l'entrepôt sont regroupées sur un bon de commande,

préparée par l'équipe crossweb et expédié

chez le client via messagerie. Le client peut retirer sa marchandise en point

relais ou être livré à domicile. Cette opération

évite que les marchandises transitent par le magasin.

4.10 Le schéma

directeur logistique

Avant 2019, Leroy Merlin disposait de 3 entrepôts en nom

propre, Dourges, Valence puis Combs et 2 entrepôts prestés :

Chalon et Mazères.

Les entrepôts régionaux : Dourges 2, Saint

Léger, Réau et Grans ont démarré progressivement

leurs activités en 2019, pour redéfinir le schéma

directeur logistique. La transformation n'est pas encore totalement aboutie car

3 entrepôts supplémentaires viendront compléter la liste

dans les 2 années à venir ainsi que 2 plates formes urbaines en

région parisienne.

4.11 L'organisation

logistique de l'entrepôt de Dourges

La mission de l'entrepôt de Dourges 1 est de servir les

140 magasins (B to B) et les clients (B to C) dans les délais

annoncés, tout en maitrisant les couts.

Les 3 activités principales sont :

- Le flux stock

- Le flux cross dock mécanisé

- Le flux B to B et le flux B to C

4.12 Maturité et

performances logistiques

Afin de garantir un taux de service élevé et de

respecter ses engagements la Supply Chain, Leroy Merlin s'est imposé une

certification par un organisme indépendant.

Aux vues du contexte évolutif du marché et de

l'attente grandissante des magasins et des clients habitants, la Supply Chain

décide d'entrer dans une démarche d'amélioration continue

dont la première pierre est la mise en place d'une certification de

services.

Les objectifs principaux de cette démarche sont

d'améliorer la qualité des prestations de services

apportées aux magasins et donc aux clients habitants et de garantir

cette qualité dans le temps et dans l'espace.

Les enjeux sont nombreux pour tous les acteurs :

- La satisfaction du client magasin et du client habitant.

- La confiance des magasins.

- La transparence de la logistique vis-à-vis de ses

clients magasins.

- Construire une identité logistique forte et

reconnue.

- Développer la culture de la mesure de

l'efficacité.

- Une certification crédible.

- L'engagement de chaque acteur de la Supply Chain dans un

projet commun.

- Un projet structurant sur le plan métier : entrer

dans une démarche d'amélioration continue.

C'est un moyen d'atteindre le niveau de prestation attendu par

les clients de la Supply Chain.

Elle exige donc des services de la Supply Chain que ceux-ci

s'engagent sur des critères clairement définis et surtout

mesurables.

Elle impose que ces critères soient

régulièrement suivis et que les process permettant d'atteindre

les objectifs fixés soient formalisés et respectés.

4.13 Défis

logistiques

Comme toute entreprise, Leroy merlin cherche constamment

à livrer toujours plus rapidement, toujours moins cher, surtout depuis

l'arrivée des commerçants en ligne comme Amazon, Mano à

Mano, Cdiscount, etc...

Le groupe Adéo (dont fait partie Leroy Merlin) souhaite

également multiplier les effets de synergie à travers les

différentes enseignes que le groupe regroupe.

Dans un premier temps, Leroy Merlin va renforcer son maillage

réseau en intégrant les entrepôts et point de ventes

Weldom.

Le but de ces synergies est d'être au service des

habitants et des magasins, de devenir l'évidence habitat.

Pour ce faire, Leroy Merlin va créer un réseau

logistique omnicanal adapté à une distribution multiformat afin

de répondre aux promesses habitants.

Pour servir une offre multicanale étendue : en

proposant des délais compétitifs et raccourcis sur la commande

client, avec plus d'offre stockée et 84% des ménages à

moins de 40 minutes d'un point de vente.

Pour renforcer la compétitivité sur la

délivrance : en réduisant les délais grâce au stock

placé au bon endroit et en régionalisant les stocks et le Cross

Dock pour plus de rapidité de délivrance.

Pour se connecter aux différents formats de magasins :

en proposant un niveau de service adapté aux différents clusters

de magasins et en facilitant la relation avec les magasins, qui seront

distribués par un unique entrepôt.

Pour garantir la promesse tenue : en intégrant les

ambitions de croissance de l'activité grâce à des sites

surcapacitaires, tout en maintenant un niveau de service exigeant.

5 DU POINT DE DEPART AU

PLAN D'ACTION

5.1 Point de départ

du projet

L'ouverture des entrepôts régionaux pour livrer

les clients toujours plus rapidement a eu un impact sur l'entrepôt

national de Dourges puisque les entrepôts régionaux stockent

désormais les références 20/80 et les entrepôts

nationaux, eux, se spécialisent par famille de produits et servent les

80/20).

Ainsi, l'entrepôt de Dourges 1 s'est

spécialisé et stocke les produits tels que la menuiserie (1628

références), le luminaire (1072 références), la

cuisine (4040 références et la salle de bain 1376

références.

Pour plus de praticité des gestes métiers des

équipes et une meilleure homogénéité du processus,

la direction de l'entrepôt décide dans un même temps de

mettre en place les unités autonomes, c'est-à-dire que chaque

secteur (menuiserie, cuisine, sanitaire- luminaire,) réalise à la

fois la réception des produits, le rangement, la préparation et

aussi le largage des contenants. On simplifie le parcours en faisant appel

à une seule et même équipe.

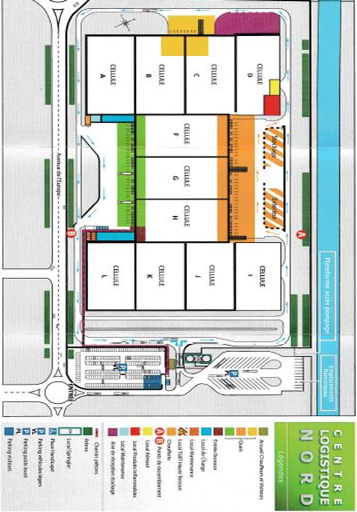

De même l'implantation des produits est revu, puisque

qu'avant, dans le secteur menuiserie, par exemple, étaient

stockés tous les produits verticaux qu'ils soient du rayon menuiserie ou

non. On retrouvait avec les portes, les fenêtres mais aussi les parois de

douches et les baignoires. Ces produits étaient alors

réceptionnés sur les bâtiments B et C. La

spécialisation conduit à stocker par rayon et non plus par

typologie de produit. Les parois de douches et les baignoires qui

étaient initialement implantées sur l'aile gauche, seront

maintenant implantées sur l'aile droite et donc

réceptionnées en zone H (plan entrepôt annexe 1).

Jusqu'au mois d'avril, les flux de réceptions

étaient répartis ainsi :

-60 % de produits réceptionnés en zone H

-20 % de produits réceptionnés en zone B

-15 % de produits réceptionnés en zone C

- 5 % de produits réceptionnés en zone D

Désormais les flux de réceptions seront

répartis comme suit :

-70 % en zone H

-20 % en zone C

-5 % en zone B

-5 % en zone D

5.2 Problématique

La mondialisation de l'économie a permis à

chaque consommateur que nous sommes d'acheter plus, d'acheter moins cher,

d'acheter mieux, d'acheter plus vite, ... Ce phénomène s'est

d'autant plus amplifié de par la numérisation des achats des

consommateurs. Désormais, internet nous permet de nous renseigner, de

consulter, de se former, d'acheter plus, plus vite et sans bouger de chez soi.

Les entreprises sont donc amenées à produire plus, à

moindre coût, et surtout à livrer plus vite et avec une meilleure

qualité.

Les entreprises qui ne prennent pas le train en marche seront

les entreprises qui fermeront leur porte demain. Une enseigne comme LEROY

MERLIN se doit de modifier son système de vente et par conséquent

sa logistique pour continuer de se développer. La logistique LEROY

MERLIN prend alors une place essentielle dans la stratégie de

l'entreprise. Il va falloir aller plus vite, être plus productif et ceci

à moindre coût. L'une des premières stratégies LEROY

MERLIN est de spécialiser les entrepôts par secteur pour

simplifier le parcours et aller plus vite. Cette spécialisation des

entrepôts nationaux par secteur (menuiserie, luminaire, salle de bain,

cuisine) amène à une réorganisation du travail, une

réorganisation d'implantation. De plus, pour simplifier le parcours

(moins d'interlocuteur pour aller plus vite) on réorganise les

entrepôts par unités autonomes (chaque équipe

réceptionne, range, prépare) ce qui a pour conséquence de

bouleverser les flux réception au sein de l'entrepôt.

En effet, les habitudes de travail sont modifiées, mais

les zones de déchargement sont elles aussi bouleversées par des

arrivages plus conséquents dans certaines zones.

Comme les produits sont désormais stockés par

rayon et non plus par typologie de produit : le trafic est augmenté de

façon significative sur une même zone, la zone H.

Se posent alors les questions suivantes :

Quel impact la spécialisation des entrepôts

nationaux va-t-elle avoir sur nos organisations de travail ?

Quelles sont les équipes de travail qui vont être

impactées par ces modifications ?

Comment va-t-on conduire le changement de ces organisations au

sein des différentes équipes ?

Cette nouvelle organisation va-t-elle conduire à une

réorganisation des flux de marchandise ?

Comment réorganiser ces flux afin de travailler plus

vite en maintenant une qualité de travail ?

Comment maintenir une certaine sécurité de

travail dans les différents secteurs ?

Comment faire passer presque la totalité de

l'activité sur une seule zone de réception ?

5.3

Préconisations

Afin de maîtriser l'augmentation des flux sur la zone H,

ma première action a été de diagnostiquer l'existant en

observant, en chiffrant, en questionnant. Ensuite, je me suis servi du

diagramme des causes et effets afin d'identifier toutes les causes de

non-fluidité.

Pour répondre à la problématique, j'ai eu

également besoin de prendre en compte les besoins et objectifs des

différents intervenants du processus (l'équipe réception,

l'équipe 2RP).

Les attentes de l'entreprise :

L'entrepôt est rémunéré en fonction

du volume stocké, plus le volume entrant est conséquent, plus

l'entrepôt sera rémunéré. Il faut donc éviter

de dérouter les camions sur les entrepôts de débords.

L'un des enjeux majeurs de l'entreprise (c'est d'autant plus

vrai en entrepôt) est de sécuriser le travail des collaborateurs

afin de diminuer le nombre d'accidents de travail.

Les attentes des collaborateurs :

Décharger les camions rapidement, dans un espace

ordonné, sécurisé et ne pas avoir à multiplier les

allers-retours inutiles qui nuisent à la productivité.

Avoir une charge de travail anticipée,

équilibrée.

Les attentes du secteur 2RP :

Identification et préhension simplifiées des

palettes dans une logique de productivité, mais aussi dans un souci de

sécurité de travail.

Matrice SWOT du projet :

|

FORCES

|

FAIBLESSES

|

|

- La stratégie de l'entreprise

- Le WMS permet de nombreuses extractions de

données.

- Le besoin de changement ressenti chez les collaborateurs.

- Employés impliqués.

- Les moyens financiers

|

- Zone de réception au bord de la saturation.

- Peur de l'avenir des collaborateurs concernant la fermeture

programmée du service réception.

- Parc machine vieillissant.

- Taux d'accidents du travail élevé.

- Difficulté de recrutement de caristes.

|

|

OPPORTUNITES

|

MENACES

|

|

- Développement de l'EDI (=échange de

données informatisé)

- Une entreprise pro active qui ne cesse d'innover pour la

satisfaction des clients et des collaborateurs.

- Leroy Merlin 2e entreprise

préférée des français en 2019.

|

- Arrivée des pures players remettant en cause la

logistique traditionnelle de la grande distribution.

- Des clients de plus en plus exigeants.

|

5.4 Objectifs et enjeux

La spécialisation des entrepôts nationaux remet

largement en cause l'organisation des plannings puisque sur une même zone

de travail arrivent désormais plus de références. Pour

exemple en plus des références de luminaire et cuisine, sont

réceptionnées maintenant en zone H les références

parois de douche et baignoires.

La réimplantation des parois de douche et baignoires de

la zone B vers la Zone K a complètement remis en cause le planning

réception puisque désormais toutes les références

se trouvent sur une même zone. Il faut donc prévoir de

réorganiser l'arrivage de toutes ces produits afin que tout n'arrive pas

en même temps.

La zone de réception H est la plus grande et la plus

importante zone de réception par laquelle transite tous les produits qui

seront stockés dans l'aile droite c'est à dire en zone I, J, K,

L.

La réception de ces produits stockés

verticalement va encore accroitre le nombre de flux réception dans cette

zone.

L'enjeux de la réorganisation des flux réception

dans cette zone est de garantir une fluidité au niveau du

déchargement, pour éviter la saturation rapide de la dalle de

réception et tous les impacts négatifs que cela pourrait

engendrer :

- Retard au niveau de la prise en charge, donc

pénalités infligées à Leroy Merlin par les

fournisseurs.

- Conteneur immobilisés et déchargés en

retard, risque de frais de détention, ce sont des frais facturés

à Leroy Merlin lorsqu'un conteneur est détenu pour une

durée plus importante en dehors du terminal.

- Heures supplémentaires pour l'équipe

réception pour décharger les camions et contrôler les

marchandises.

- Hausse du nombre de palettes sur la dalle, ce qui rendra

l'identification des palettes difficiles pour l'équipe 2RP, si un

réappro tombe sur un produit qui se trouvait auparavant en rupture.

- Risques d'accidents accrus.

5.5 Etats de l'art

5.5.1 Le WMS

Le WMS (Warehouse Management System) ou système de

gestion d'entrepôt est un logiciel métier qui vise à

améliorer l'organisation et la gestion d'un site d'entreposage. Cet

outil couvre toutes les opérations que l'on peut retrouver au sein d'un

entrepôt : réception, mise en stock, gestion des

stocks/inventaires, rangement, préparation de commandes,

expéditions.

Parmi ses fonctionnalités principales, le WMS vise

à optimiser les opérations liées à

l'activité d'entreposage, et permet notamment d'optimiser l'espace, de

réduire les déplacements des opérateurs ainsi que les

tâches administratives, de planifier les tâches et la charge de

travail par employé. Toutes ces actions visent donc à

améliorer la productivité au sein de l'entrepôt.

L'objectif est de gérer les différents processus

présents au sein de l'entrepôt : gestion des entrées et des

sorties, le stockage et les opérations à valeur ajoutée

comme la préparation de commandes.

Par exemple, lorsque l'on croise le stockage de marchandises,

avec une gestion dynamique des emplacements identifiées par un

système de codes-barres en intégrant des paramètres

spécifiques (ex : dimensions, charge maximum, type de produits) :

l'outil nous permet d'augmenter le taux de remplissage de l'entrepôt.

Fonctionnalité du WMS de Dourges

Le WMS rentre les produits dans le système

d'information et permet de les gérer de façon optimisée.

Elle se différencie selon les modes de saisie (ex. manuel, code barre,),

et permettra (sauf en mode manuel) d'automatiser la saisie informatique

d'entrée en stock (n° commande, références,

quantité) à l'aide de terminaux mobiles ou de portails qui

scannent la marchandise dès la sortie du camion. La gestion des litiges

et reliquats est un module également présent dans la fonction

réception.

Lors de l'entrée automatique en stock dès la

réception de marchandise, le WMS définit le mode de stockage

(rack, stockage de masse, picking) en fonction des spécificités

des articles (dimensions, unité de manutention, taux de rotation). La

gestion du stockage permet également de suivre les articles et

quantités en stock, les modes d'approvisionnement par article (ex. seuil

de réapprovisionnement, recomplétèrent périodique,

point de commande périodique), ainsi que le réapprovisionnement

des zones picking. Cette fonction assure également la gestion des

inventaires et la gestion administrative des stocks.

Lors de la préparation de commandes, le WMS permet de

garantir le niveau de service exigé par le client. Les circuits de

collecte dans l'entrepôt peuvent être proposés par l'outil

informatique, permettant d'optimiser les distances parcourues par

l'opérateur, et donc de gagner en productivité. Par ailleurs, les

fonctions de colisage et de palettisation sont aujourd'hui de plus en plus

développées car elles correspondent à un besoin croissant

des entrepôts qui traitent un plus grand nombre de commandes au

détail avec des spécificités clients de plus en plus

contraignantes. Le WMS permet de paramétrer les méthodes de

picking.

La fonction expédition enrichie la fonction

préparation de commandes. Elle permet de contrôler les

marchandises avant l'expédition et leur affectation au camion. Le WMS

permet d'éditer les documents de transport tels que les Bons de

Livraison (BL) et les Bons de Transport sur lesquels figurent toutes les

informations relatives aux marchandises chargées (ex : n° commande,

n° d'expédition, références, quantités). Le

contrôle et l'affectation des colis peuvent s'effectuer par lecture du

code à barres figurant sur chaque colis. Lorsqu'une expédition

est validée, toutes les informations sont archivées par le WMS

afin d'assurer la traçabilité de la marchandise et une liste des

commandes est expédiée pour facturation.

La fonction pilotage est l'outil du directeur

d'entrepôt. Elle permet de définir et de suivre les indicateurs de

marche de l'entrepôt et d'obtenir les statistiques de fonctionnement.

Exemples : taux de service par ligne de commande, nombre

d'incidents qualité, taux d'écart sur inventaire. La

synthèse permet d'obtenir l'extraction de nombreuses données qui

serviront à élaborer des tableaux de bord.

5.5.2 Excel

Le WMS est un logiciel qui permet de nombreuses extractions de

données pour l'analyse d'information.

Lors d'une demande de requête, le WMS sort sous format

Excel les données. A charge de l'utilisateur de filtrer et trier les

données afin de les exploiter pour en tirer les bonnes informations.

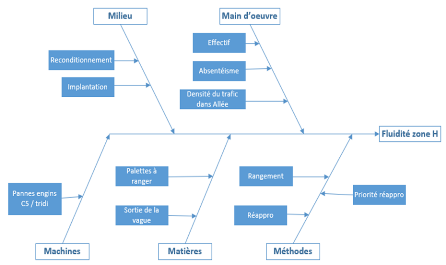

5.5.3 Le diagramme 5M

Le diagramme causes-effet, ou diagramme d'Ishikawa est un

outil graphique de travail en groupe, utilisé pour identifier, exposer

et étudier les causes potentielles d'une situation constatée.

Cette méthode de résolution de problème

est basée sur la recherche des causes liées à l'effet

selon 5 axes, les 5 M : Matière, Milieu, Main-d'oeuvre, Méthode

et Machine.

L'utilisation de cet outil a été

formalisée par le Dr. K. Ishikawa au cours des années 40. Il

permet d'identifier les causes d'un problème et de les classer par

famille afin de déterminer les raisons de l'anomalie

étudiée. Le diagramme d'Ishikawa établit un état

des lieux des connaissances pour un problème particulier, qui servira de

support pour les solutions en résultant.

- Méthodes : Tout ce qui est lié à

l'organisation : circuits et procédures, modes opératoires, lois,

règlements, spécifications...

- Main-d'oeuvre : Tout ce qui est lié à une

action humaine : comportement, qualification, habitudes de travail, personnel,

qualification, formation, expérience...

- Matériel : Tout ce qui nécessite un

investissement : équipements, téléphone, informatique,

photocopies...

- Matière : Tout ce qui est consommable et

transformable : matières premières, documents, informations...

- Milieu : Tout ce qui est extérieur à l'effet :

environnement de travail, conditions de travail, espace, lumière, bruit,

chaleur, poussière.

5.5.4 Le diagramme spaghetti

Le diagramme spaghetti est un outil qui sert à donner

une vision claire du flux physique des pièces ou des individus.

Il tire son nom de sa ressemblance avec un plat de spaghettis,

car lors de son premier tracé, en général, les flux

s'entremêlent.

Cette visualisation sert à identifier les flux

redondants, les croisements récurrents et à mesurer le trajet

parcouru par chaque produit ou personne.

Il aide à la réimplantation ou

réorganisation géographique des machines ou des services pour

limiter les temps de déplacements et leur non-valeur ajoutée.

La construction du diagramme spaghetti en 5 étapes :

1. Définir le service, l'atelier et la zone

géographique sur laquelle porte l'étude et en obtenir un plan.

2. Obtenir un plan de la zone. Le plan doit contenir les

surfaces de stockage.

3. Lister les différents types de produits qui sont

déplacés.

4. Tracer pour chaque palette le chemin emprunté, en

incluant les zones de stockage.

5. Mesurer la distance parcourue par chaque palette. Cette

mesure servira à comparer la situation initiale avec le projet de

modification, et à calculer la rentabilité des modifications.

5.5.5 L'approche

systémique

L'approche systémique consiste à répondre

à une demande en s'appuyant sur les fondamentaux du système afin

d'élaborer une stratégie visant à mobiliser les

employés dans une direction demandée par le chef de secteur.

C'est un instrument pour accéder à la

complexité d'un système.

L'approche systémique permet d'appréhender de

manière globale un système et son environnement.

Elle utilise un langage commun pour travailler avec plusieurs

secteurs.

Elle permet de choisir une stratégie pour agir sur la

problématique d'un système.

L'approche systémique se réalise en plusieurs

étapes :

- Délimiter le sujet, de quoi parle-t-on,

déterminer le périmètre.

- Observer les échanges avec l'environnement.

- Identifier les processus principaux par des diagrammes...

- Identifier les acteurs, qui va exécuter les

processus, lié à la notion de fonction

- Vérifier les liens entre les processus

- Décrire les processus sous forme de graphique ou de

tableaux

5.6 Méthodologie et

plan d'action

Grace à l'outil diagramme 5M réalisé

pendant la phase de la lecture de l'existant, nous avons pu identifier des

leviers sur lesquels des actions pourraient être mises en oeuvre.

L'optimisation palettisation aval

L'optimisation des extérieurs

Le paramétrage des pickings

L'envoi de références en surstock sur

débord

|

Optimisation de la palettisation aval

|

|

Objectifs

|

- Rendre le rangement plus facile pour le 2RP.

|

|

Méthodologie

|

- Veiller au respect du cahier des charges de la

palettisation.

- Optimisation de la palettisation dans les cellules I, J, K,

L.

|

|

Livrables

|

- Modification des conditionnements.

|

|

Optimisation des

extérieurs

|

|

Objectifs

|

- Libérer des emplacements à

l'intérieur.

- Baisser le nombre de palettes à ranger pour le

2RP.

|

|

Méthodologie

|

- Enquête terrain.

- Analyse des produits pouvant être stockés

à l'extérieur.

- 5S sur zone de stockage extérieur

|

|

Livrables

|

- Extraction sur WMS pour nombre de palettes et m3

stockées à l'extérieur.

|

|

Le paramétrage des

pickings

|

|

Objectifs

|

- Baisser le nombre de priorité 9, laisser les caristes

affectés à leur mission de rangement.

|

|

Méthodologie

|

- Analyse des références avec réappro

élevées

|

|

Livrables

|

- Pickings paramétrés

|

|

Analyse du stock de couverture

|

|

Objectifs

|

- Envoyer les références dont le taux de

couverture est supérieur à 2 mois.

|

|

Méthodologie

|

- Extraction WMS et analyse.

|

|

Livrables

|

- Fiche récap chargement.

- Extraction taux de remplissage disponible.

|

|

Reroutage

sur débord

|

|

Objectifs

|

-

Envoyer les camions des fournisseurs dont les références ont

suffisantes en entrepôt.

|

|

Méthodologie

|

-

Analyse fichier RDV v7 (annexe 5)

|

|

Livrables

|

- Camion

dérouter et enregistrer dans l'outil OAPF

|

Planning des réalisations :

5.7 Equipe de projet

L'idée du projet a vu le jour lors de la réunion

d'objectifs du codir élargi en décembre 2018.

Etant donné le lien étroit unissant mon service

réception et le secteur 2RP, il était donc logique d'impliquer

les acteurs de ces 2 services. Ainsi, les 3 autres responsables d'équipe

m'ont accompagné et ont contribué au développement de ce

projet.

Stéphanie Dubreucq, responsable 2RP depuis octobre

2018, possède une expérience de 6 ans en tant que responsable

réception et en connait donc les mécanismes du service.

Christophe Glapiak, responsable 2RP, a une expérience

de plus de 10 ans au sein de l'entrepôt de Dourges. Auparavant il

était responsable préparation du secteur menuiserie. Par son

expérience terrain, Christophe connait parfaitement tous les

mécanismes de l'entrepôt et possède la capacité

à résoudre rapidement des problématiques.

Maxime Idkowiak, responsable réception, a

été embauché il y a 2 ans en tant que profil

évolutif chef de secteur. Ces idées ont permis de faire des gains

à l'entreprise, notamment en mettant en place des navettes

dédiées réalisant des allers retours entre le site

principal et les entrepôts de débord.

L'ensemble des équipes réception et 2RP ont

aussi été mises à contribution dans ce projet, Leroy

Merlin prône un management participatif les idées émanant

du terrain sont toujours les meilleures.

En ce qui me concerne, mon rôle a été de

récolter les informations et idées des équipes

réception et 2RP, d'analyser toutes les causes de non-fluidité de

la zone H, d'établir un lien entre les différents services dans

le but de garantir la mise en oeuvre et la finalisation du projet.

6 REALISATION

6.1 Lecture de

l'existant

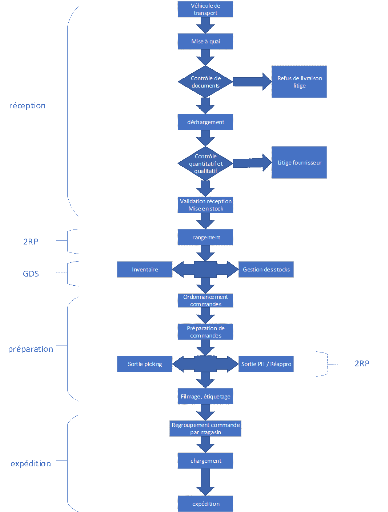

Le flux réception :

Avant la réception des marchandises, à la suite

d'une commande du responsable approvisionnement, le fournisseur contacte la

réception par mail afin d'obtenir un rendez-vous.

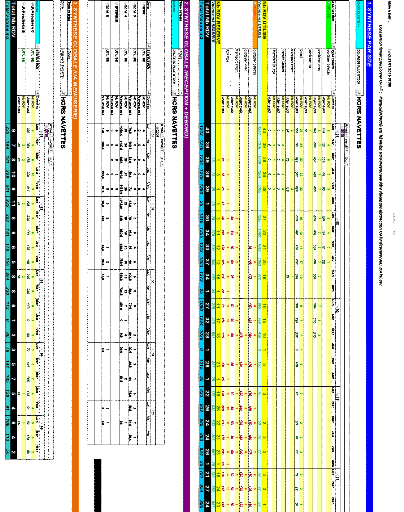

La réception, grâce à OAPF, outil d'aide

à la planification donne le jour de rendez-vous ainsi que le

créneau horaire au fournisseur.

Le jour de la réception :

Le transporteur se présente à l'accueil avec son

bon de livraison, l'accueil vérifie alors le numéro de commande

et l'heure de rendez-vous grâce à l'outil OAPF et indique alors

que le camion est arrivé.

Dès que le camion peut être pris en charge, la

réception indique dans OAPF le quia du déchargement, dans la

mesure du possible toujours au plus près là ou la marchandise

sera stockée.

L'accueil demande alors au chauffeur de se mettre au

numéro de quai attribué, le camion se présente au quai en

respectant le protocole de sécurité, ce dernier est alors pris en

charge par le magasinier.

Le 1er magasinier :

Décharge le camion avec le bon de déchargement

à l'aide du chariot adapté aux produits après avoir

récupérer les clefs du chauffeur et renseigne les supports de

manutention.

Le 2nd magasinier :

Contrôle qualitativement et quantitativement en

contrepouvoir avec le bon de réception et son scanner.

Il déclare alors les manquants et la casse

éventuelle.

Le magasinier réalise alors un rapprochement entre les

documents fournisseurs et les documents de la commande initiale, si

écart celui-ci effectuera un second contrôle.

Il pose une étiquette LPN (LogisticPalettNumber) pour

identifier les palettes.

La marchandise reste dans la zone de réception et

devient alors disponible pour l'équipe rangement appelée 2RP.

Le flux rangement :

Les magasiniers sont pilotés par WMS pour effectuer en

fonction des départs camion :

- Le rangement des palettes contrôlées par la

réception.

- Le réappro picking dans les zones de

préparation.

- La préparation des palettes homogènes pour

l'expédition.

Le rangement

Le magasinier est dirigé sur une zone de

réception, il scanne l'étiquette de la palette et est ensuite

dirigé vers une adresse de rangement la plus proche possible du

picking.

Les zones de rangement sont approvisionnées avec :

- Des chariots de type 5 dans toutes les allées,

picking en bas et stock en hauteur.

- Des chariots tri-directionnels pour les allées

étroites. Concernant les cuisines et meubles de salle de bain picking en

hauteur et stock en bas.

Le logiciel WMS calcule les emplacements de stockage

disponible selon plusieurs critères, tels qu'être dans la

même allée que le picking en tenant compte de la hauteur, volume

et poids de la palette. Le WMS optimise et densifie le stockage.

Réapprovisionnement du picking :

Le magasinier est dirigé par WMS pour alimenter les

pickings.

Le réapprovisionnement se fait alors par ordre de

priorité selon le besoin de la préparation de commande qui est

tiré par le plan de transport.

Préparation des palettes homogènes :

Le magasinier va chercher sa palette homogène

grâce à l'indication de WMS, il dépose alors la palette

dans la zone correspondante en bipant l'emplacement.

L'imprimante édite une étiquette à coller

sur la palette homogène qui précise le magasin, le type de flux,

le code du préparateur ainsi que la date d'expédition.

Il précise ensuite le flux sur la palette, en collant

les scotchs utilisés dans tous les entrepôts Leroy Merlin :

- Bleu libre-service LS

- Rouge emporté marchandise EM

- Blanc commande client CS

Ordinogramme d'enchainements d'activités au sein de

l'entrepôt de Leroy Merlin Dourges :

Nous pouvons donc constater que la réception a comme

client interne l'équipe 2RP.

L'équipe 2RP doit attendre que le bordereau de 2eme

réception soit effectué avant de ranger les palettes dans les

zones appropriées, si possible au plus près du picking.

Concernant l'équipe 2RP, celle-ci a 2 clients internes

:

- Le secteur préparation, au fur et à mesure de

l'avancement de la préparation, les pickings se vident, c'est alors que

l'équipe 2RP entre en jeux et réapprovisionne les pickings pour

que la préparation ne mette pas les contenants en attente et ou en non

servi.

- Le secteur expédition, car l'équipe 2RP

prépare les palettes homogènes (PH) et les dépose dans les

zones de largage ou directement dans la zone de TIR en fonction de

l'affrètement.

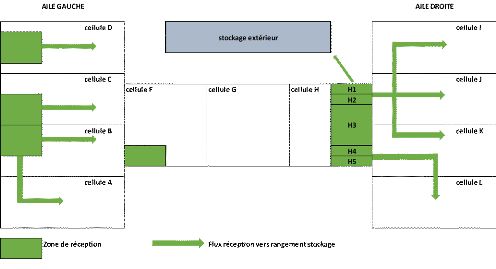

Afin de comprendre les déplacements des caristes, j'ai

donc réalisé un diagramme représentant les flux de

réception vers les zones de stockage.

L'entrepôt se compose de 5 zones de réception.

La cellule H, la plus grande zone de réception, la ou

les camions sont déchargés et ou les palettes sont posées

en zone H1, H2 et H3.

Les zones H4 et H5 sont réservées pour le

déchargement des conteneurs 20' ou 40' vrac.

Les palettes posées en H seront stockées en aile

droite dans les cellules I, J, K, L. Cela concerne les produits issus des

rayons luminaire, sanitaire et rangement cuisine.

La cellule L a la particularité d'être une

cellule en allée étroite.

La cellule D, stocke des produits de grandes longueurs tels

que plans de travail, crédence, dressing, caisson armoire, plinthes,

grande façades/ joues.

Les cellules B et C stocke des produits du monde menuiserie,

tels que porte d'intérieur ou extérieur, fenêtre, baie

vitrée et autres consommables. On y retrouve dans la cellule B des

longueurs tels que des tablettes, panneaux et dalles OSB.

La cellule A est la jumelle de la cellule L avec ses

allées étroites, mais celle-ci a la particularité d'avoir

une équipe de préparation dans la moitié de ses

allées.

Puis j'ai été amené à

réaliser un diagramme de cause à effets afin d'identifier les

différentes causes d'encombrement de la zone H.

J'ai eu recours à un brainstorming avec chaque membre

de l'équipe (caristes), pour rechercher ces causes en les classifiant

selon les 5M :

- Main-d'oeuvre (caristes)

- Matière (palettes à ranger)

- Méthode de préparation (rangement ou

réappro)

- Matériel (Chariot élévateur)

- Milieu (zones de roulage)

A partir de ces résultats nous avons

décidé d'agir sur les items tels que le reconditionnement, la

typologie de marchandise à ranger, le réappro (paramétrage

des pickings) et le nombre de palettes à ranger.

6.2 L'optimisation

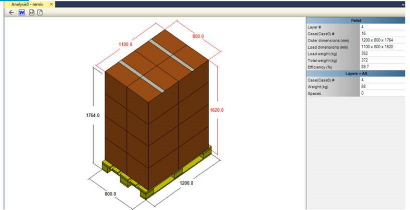

palettisation aval

Lors du lancement de nouveaux produits, l'entrepôt de

Dourges (ainsi que les autres entrepôts) n'est pas consulté dans

le processus de la palettisation. C'est le rôle du coordinateur

logistique en relation avec le fournisseur de trouver un terrain d'entente pour

la palettisation, dans le respect du cahier des charges du groupe ADEO.

Le coordinateur logistique a pour mission la mise en oeuvre de

solutions d'approvisionnement créatrice de valeur allant du fournisseur

jusqu'au client final. Un des enjeux majeurs est de minimiser le cout du

transport par item, c'est à dire de conditionner un maximum de produits

sur palette, quel que soit le format Europe 120cm x 80 cm ou 100 cm x 100cm. Le

conteneur ou la remorque livrée doit contenir un maximum de produits.

Chaque service : réception, 2RP ou préparation a

un point de vue différent sur la palettisation.

Pour le service réception, la marchandise doit

être déchargée par le cariste en toute

sécurité, les palettes doivent être stables, filmées

et cerclées. La marchandise doit arriver sur nos quais de

réception en bon état.

Pour le service 2RP, les palettes doivent bien entendu

être sécurisées, mais aussi répondre à un

autre critère : le format.

En effet, pour densifier le stockage au maximum les palettes

doivent avoir comme format idéal les dimensions suivantes, 120x80x150cm,

les racks étant paramétrer pour stocker un maximum de ces

dimensions de volume de palette. Les formats plus grands de palettes sont

moindres dans l'entrepôt et ils se trouvent sur l'aile gauche dans les

cellules B et C.

Les palettes de format non Europe par exemple les 100 cm x 100

cm sont plus difficiles à ranger car elles occupent 2 places sur une

lisse au lieu de 3 pour un format 80cm x 120 cm. Les caristes du 2RP sont alors

obligés de bouger les palettes et de changer les emplacements pour

ranger ces types de palettes. Ce qui implique une perte de productivité

lors de l'étape de rangement.

Concernant les services préparations, là aussi,

les palettes doivent être stables, filmées et

sécurisées, mais doivent aussi répondre à un

critère supplémentaire : les produits doivent se trouver à

hauteur d'homme, surtout pour les produits de plus de 15kg. Le métier de

préparateur de commandes est un métier pénible, les

préparateurs sont amenés à porter des charges lourdes

durant leur poste de travail.

Prenons l'exemple d'une palette de WC mesurant 2 mètres

de hauteur avec un poids de colis de 40kg. La palette est trop haute, le

préparateur ne travaille pas en binôme et doit porter seul le

colis. Le colis n'est pas préhensible facilement et le

préparateur a un risque de se blesser et de casser le colis.

Pour ces raisons évidentes chaque colis sera plus

facilement préhensible si le produit se trouve à hauteur d'homme

soit 150cm environ.

En entrepôt, pour la palettisation aval, dès

qu'une nouveauté arrive nous réalisons donc des réunions

tripartites afin que chaque service puisse donner son avis. Les solutions sont

alors remontées par le service réception au service

approvisionnement, qui remonte directement les informations au fournisseur et

au coordinateur supplychain.

Exemple de demande de reconditionnement cuvette remix

référence 81989269.

Les palettes arrivaient en conteneur par conditionnement de

20, nous avons demandé de ramener le conditionnement à 12

pièces afin que l'on retrouve la hauteur d'homme mais aussi que les

palettes puissent être rangées facilement dans les emplacements de

réserve et dans les pickings.

Cette typologie de marchandise étant du grand import,

le changement sera effectif pour les livraisons du mois de septembre et la

palettisation sera de 16 unités par palette. L'optimisation de

conditionnement a primé sur notre demande.

6.3 L'optimisation des

extérieurs

Lors de mon arrivée sur le site de Dourges,

l'entrepôt avait encore à charge de préparer les

références du rayon jardin (rayon saisonnier) et les

références du monde sol. Cette marchandise était alors

stockée sur les extérieurs.

A l'arrivée de Dourges 2 et avant son démarrage,

nous avons dû transférer les produits jardin et monde sol vers ce

nouveau site.

Ce transfert de marchandises vers ce nouveau site a permis de

vider la zone de stockage extérieur. Cette zone pouvait alors stocker de

nouvelles références produit.

Nous avons sollicité le cariste en charge de cette zone

pour connaître son avis sur les produits susceptibles d'être

stocké en extérieur.

Ce partage nous a permis de choisir de stocker des produits du

rayon cuisine et du rayon salle de bain. Des produits tels que des

éviers en grés, éviers en inox bien emballés et des

receveurs en gré de différents formats. Ces marchandises seront

donc stockées dès à présent à

l'extérieur.

En plus d'alléger le travail des 2RP et

d'alléger la zone de réception en H, cette action a aussi eu

comme effet bénéfique de libérer des emplacements au sein

même de l'entrepôt.

Pendant une semaine, 2 caristes ont été

missionnés afin de nettoyer et de ranger cette zone.

Dans un premier temps les références appartenant

à Dourges 2 ont été isolées et regroupées

dans cette zone.

De plus en réalisant des cessions inter entrepôts

entre Dourges 1, Dourges 2 et Valence les références

stockées en extérieur ont naturellement baissées.

Aujourd'hui une vingtaine de palettes à destination de Dourges 2 sont

encore stockées à l'extérieur.

Dans un second temps, les références ont

été regroupées sur un même emplacement afin d'y

être massifiées, c'est-à-dire une adresse correspond

à une référence.

Photos de rangement sous stockage extérieur :

L'optimisation et l'entreposage des références

en extérieur aura permis de gagner 955 emplacements palettes au sein

même de l'entrepôt. Cela représente un volume de 1880

mètres cube.

6.4 Le paramétrage

des pickings

Les flux sortants de l'entrepôt sont rythmés par

les opérations commerciales mais aussi par la saisonnalité.

Les implantations ne sont donc pas figées dans le temps

et varient en fonction des évènements et des mois.

La liste des références fournis par les

approvisionneurs permet aux secteurs préparations d'implanter leur

picking en fonction des sorties.

Malheureusement ni prévision de vente, ni

préconisation n'est fournie en amont des implantations, les secteurs

préparation ne sont donc pas en mesure d'optimiser et de bien

paramétrer les pickings.

Les secteurs préparations réalisent donc leurs

implantations de nouveauté un peu au hasard.

Dès lors que les implantations sont terminées,

les magasiniers peuvent débuter leurs préparations de commande

dans les chemins concernés. Au fur et à mesure de l'avancement

dans leurs préparations, les pickings se vident et l'équipe 2RP

intervient alors afin de les remplir à nouveau pour ne pas retarder les

magasiniers et surtout pour que les commandes soient expédiées en

temps et en heure.

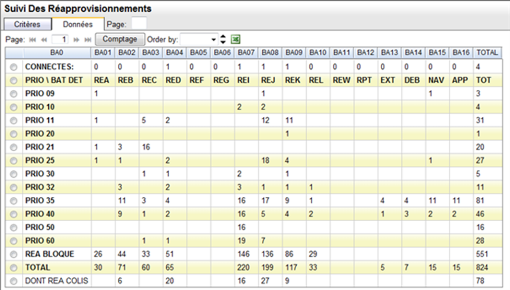

Pour anticiper les réapprovisionnements à venir,

le WMS dispose d'un tableau de bord permettant de visualiser en temps

réel, le nombre de réappro par priorité.

Les priorités de réapprovisionnements sont donc

classées par ordre du plus urgent « prio 9 » au moins urgent

« prio 60 ».

La « « prio 9 signifie que le picking est vide et

que le magasinier a besoin du réappro pour compléter sa

commande.

La « « prio 60 » signifie que le magasinier a

déclenché un réappro anticipé, il n'en n'a pas

besoin dans l'immédiat mais il en fait la demande pour éviter de

tomber en rupture.

L'équipe 2RP range les palettes posées sur la

dalle de réception, mais s'occupe aussi des réappros. Le client

interne du 2RP est donc le secteur préparation. La préparation de

commande est une opération à valeur ajoutée, donc quand de

nombreuses priorités 9 sont signalés par le WMS le réappro

est une urgence prioritaire afin de garantir un taux de service

élevé.

Pour l'équipe 2RP le réapprovisionnement devient

prioritaire sur l'activité de rangement. Quand le réappro devient

prioritaire, certains caristes peuvent même être affectés en

réappro. L'organisation de la réception est alors remise en cause

car les palettes déchargées s'accumulent sur les dalles, ce qui

rend le déchargement compliqué à réaliser en temps

et en heure.

Pour éviter ce genre de situation, et d'avoir de

nombreuses « prio 9 » signalées, nous avons donc

identifié les références qui nécessitaient de

nombreux réappro quotidien.

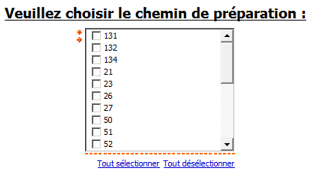

Le WMS permet de réaliser les extractions par chemin de

préparation.

Nous choisissons alors les chemins de préparations

concernés et obtenons des données brutes que nous allons devoir

traitées :

Nous trions donc le tableau en fonction du chemin de

préparation, et du nombre de réapprovisionnement

réalisés par jour. Nous analysons les réas les plus

importants en tenant compte également des dates d'AVSE

dépassées afin de ne pas réapprovisionner un produit qui

ne sera plus commandé par les magasins.

Un produit en AVSE est un article en voie de suppression, il

n'est plus commandable par le client et ne doit plus monopoliser d'emplacement.

Le but est de stocker ces références en hauteur ou au fond d'un

chemin de préparation.

Quant aux produits avec plusieurs réas par jour, des

doubles voir des triples pickings sont alors mis en place pour éviter

les « prio 9 » et pour lisser l'activité de réappro.

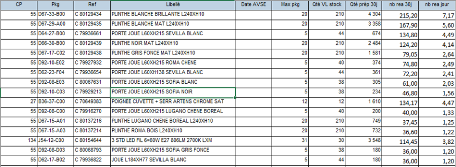

Exemples de traitement de données pour identifier les

plus grands nombres de réa par référence en tenant compte

des AVSE :

Cette analyse nous permet d'identifier les

références avec un taux de réa supérieur à 2

fois par jour et d'identifier les produits en AVSE. Par conséquent nous

déciderons de modifier les implantations afin de lisser

l'activité pour les secteurs préparation et 2RP.

Pour le secteur préparation, lisser l'activité

pour ne pas mettre le préparateur à l'arrêt, la marchandise

est tout le temps disponible dans le picking, pour le secteur 2RP cela

éviter de travailler dans l'urgence en instaurant le système de

triple picking.

Pour les produits nécessitant des réas de temps

à autre, des micro-picking sont installés.

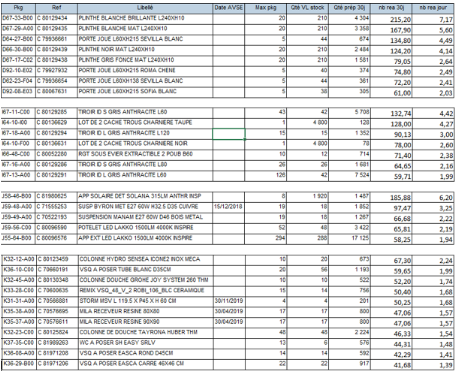

Cette analyse nous aura permis d'identifier plus de 114

références à plus d'un réa par jour et d'identifier

2902 AVSE ou futur AVSE.

Cette étude est réalisée 2 fois par an au

minimum, elle est transmise aux services préparation pour qu'ils

réalisent les travaux et modifications nécessaires.

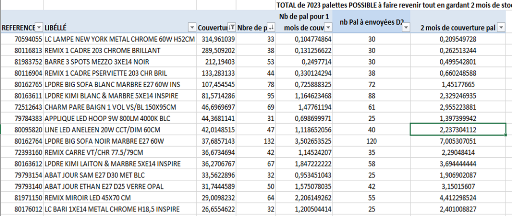

6.5 L'envoi de

référence sur débord stock de couverture > 1 à 2

mois

Comme précédemment évoqué plus

l'entrepôt sera rempli, plus celui-ci sera rémunéré.

A contrario, un entrepôt ne peut jamais être rempli à 100%

puisqu'il apparaît comme saturé. Idéalement et pour assurer

son bon fonctionnement le taux de remplissage d'un entrepôt doit

avoisiner les 85%. (Annexe 2).

Dès lors que le taux de remplissage dépasse les

85%, l'équipe de rangement 2RP est amené à passer en mode

manuel, c'est-à-dire que l'équipe est moins productive, car ils

sont obligés de changer les emplacements des palettes de façon

à trouver de la place pour chaque référence.

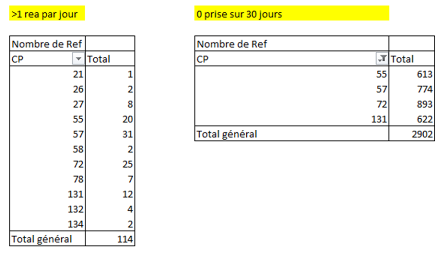

Exemple du taux d'occupation de l'entrepôt début

aout 2019 :

Taux de remplissage aile droite I, J, K, L :

Les prévisions de vente ont alors tout leur sens.

Dès lors qu'elles sont vu trop à la hausse, le service

approvisionnement commande en trop grosse quantité, le taux de rotation

des produits diminue alors fortement. La mobilisation des palettes est alors

plus longue avant que celles-ci soient consommées dans les pickings

alloués.

Afin de libérer des emplacements, nous analysons dans

le WMS les références qui ont un taux de couverture

élevé et donc une consommation par jour faible.

Le but est de libérer des emplacements dans les ailes

les plus encombrées et d'envoyer les références

ciblées dans un entrepôt de débord. Nous utilisons alors

des navettes du groupe Bills Deroo et ces palettes sont envoyées sur le

site de Simadourges situé à moins de 3kms à vol d'oiseau

de l'entrepôt.

L'équipe 2RP descend les références

listées par le WMS et l'équipe réception charge la

marchandise dans les navettes.

En moyenne, 25 palettes seront chargées par navette et

cette opération sera réalisée 2 fois par jour soit 50

palettes par jour détourné sur Simadourges en période de

remplissage élevé.

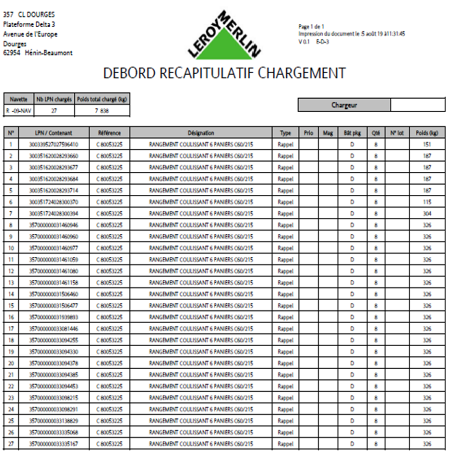

Exemple de navette chargée à destination de

l'entrepôt de débord :

Cela permet donc d'avoir au sein de l'entrepôt, des

références avec un taux de couverture moyen de 2 mois.

De plus, lorsque que le taux de stockage atteint les 94000

mètres cube, le rangement de palettes en entrepôt commence

à être compliqué pour l'équipe 2RP. Les caristes

passent en mode rangement manuel et commence alors à perdre en

productivité de rangement.

Ce qui implique que les dalles de réception se vident

plus lentement et l'équipe réception a des difficultés

pour respecter le délai de déchargement annoncé.

Pour éviter ce genre de situation nous consultons le

reporting figurant dans l'Outil d'Aide à la Planification (OAPF).

Nous analysons un par un, les fournisseurs qui nous livrerons

des références avec un taux de couverture élevé

dans l'outil RDV fournisseur V7 (annexe 5).

Nous entrons le numéro de commande associé au

fournisseur et l'outil nous indique en conséquence quel fournisseur nous

pouvons sélectionner afin de le dérouter sur notre entrepôt

de débord. Ceci nous permettra d'anticiper sur les futures navettes de

débord et de gagner du temps.

En revanche si nous constatons que les

références envoyées sont en rupture ou avec un taux de

couverture très bas, nous prendrons bien évidemment le camion en

charge, afin de garantir pour les services préparations et

expéditions un taux de service élevé.

7 CONCLUSION

7.1 Conclusion

générale

L'objectif de ce projet était de réorganiser le

flux de façon à fluidifier et sécuriser les

réceptions de marchandise à la suite de la régionalisation

des entrepôts.

L'anticipation de la charge de travail hebdomadaire via

l'outil d'aide à la planification, nous a permis d'anticiper les volumes

des flux entrants et de cibler les problèmes éventuels à

venir.

Cette anticipation des volumes nous a permis d'éviter

la saturation de la zone H et d'éviter ainsi des frais de

pénalité aux fournisseurs.

A ce jour, la réussite de ce projet dépend

toujours du suivi des indicateurs quotidien, tels que le volume de

l'entrepôt, le taux de remplissage des emplacements de réserve et

le nombre de palettes entrantes à J+1.

Le travail en équipe des secteurs réception et

2RP, le partage d'idées et d'irritants, l'expérience de chacun

des interlocuteurs, a favorisé la bonne mise en place du projet.

7.2 Apports et

enseignements

Le responsable de zone est avant tout un homme de terrain,

proche et à l'écoute de ses collaborateurs devant faire face aux

aléas quotidiens et devant anticiper les flux futurs pour gérer

au mieux l'activité. Il doit en permanence analyser les

différents indicateurs pour veiller au bon fonctionnement de la

réception.

Cette mise en situation m'aura permis de développer ma

posture managériale, de travailler en transverse entrepôt avec

plusieurs équipes et de développer ma communication au sein des

différentes équipes.

De nombreux outils et notions acquis lors de ma formation au

CNAM ont été appliqués pour le pilotage de ce projet,

notamment le brainstorming pour trouver des solutions et le diagramme 5M pour

trouver des leviers d'amélioration.

La réalisation de ce projet a permis une meilleure

communication entre les services internes et externes de l'entrepôt,

notamment entre les services 2RP, le service préparation et la

réception, mais aussi avec les approvisionneurs, les coordinateurs

logistiques, les fournisseurs français et étrangers et les

entrepôts de débords prestés.

7.3 Limites et

perspectives

Malgré la mise en place d'actions correctives, afin de

fluidifier au maximum la zone de déchargement en cellule H, il reste

malheureusement certains paramètres qui ne sont pas entièrement

maîtrisables.

L'absentéisme des collaborateurs étant l'un des

aléas les plus difficilement anticipés. En effet, dès lors

qu'un collaborateur est absent : le rangement est moins fluide, impactant alors

le déchargement réalisé par l'équipe

réception.

Les pannes engins, que ce soit C1, C5 ou chariot tri

directionnel, chaque panne impacte la productivité du rangement et des

réappros. Les pannes ne sont pas détectables malgré le

suivi des chariots et des entretiens préventifs.

D'ailleurs le parc chariot sera renouvelé prochainement

et dans tous les entrepôts de France par la société de

manutention Still, investissement lourd de la direction supply de Leroy merlin

décidé en Décembre pour être plus performant.

L'optimisation de la zone extérieure nécessite

une bonne organisation et une optimisation hebdomadaire afin d'y ranger un

maximum de palettes. Le cariste s'occupant des extérieurs se doit de

regrouper les références en massif pour ranger un maximum de

marchandise. Un rituel hebdomadaire doit être réalisé afin

de maintenir une zone propre et ordonnée.

L'envoi de palette en débord est un recours à

éviter car couteux en termes de navettes et de coup de fourches. C'est

pour cela que nous envoyons des références ciblées en

surstock.

L'entrepôt de débord Simadourges est ouvert

depuis décembre 2017 et l'entrepôt Dourges 2 est venu s'y greffer

en décembre 2018.

L'entrepôt de Simadourges sert de débord pour les

sites de Dourges 1 et Dourges 2. Pour l'instant la capacité de

Simadourges est exploitée à 50%, quid quant à sa

capacité maximum ?

Fin d'année 2019, l'entrepôt de Dourges passera

en unité autonome sur l'ensemble des secteurs. Le service

réception aura alors disparu.

Chaque unité autonome devra reprendre les

préconisations citées plus haut. Sans suivi quotidien, les

problèmes réapparaîtront.

Enfin, le cross docking mécanisé continuera

à monter en puissance afin de passer progressivement l'entrepôt

d'un flux poussé à un flux tiré.

8 BIBLIOGRAPHIE

8.1 Ouvrages

GOLDRATT ELIYAHU, Le but : un processus de progrès

permanent.

ROUX MICHEL, entrepôts et magasins 4e édition.

8.2 Articles scientifiques,

autres documents

www.faq-logistique.com/Entrepot.

Sécuriser son entrepôt, SUPPLY CHAIN MAGAZINE,

n°95 Juin 2015

Spécial entrepôt, SUPPLY CHAIN MAGAZINE,

n°114 Mai 2017

8.3 Sites internet

www.leroymerlin.fr

www.adeo.com

www.supplychainmagazine.fr

www.faq-logistique.com/

www.logistique-pour-tous.fr

9 ANNEXES

9.1 Annexe 1 : plan de l'entrepôt

9.2 Annexe 2 : tableau de bord évolution du stock

9.3 Annexe 3 : outil d'aide à la planification J+1

9.4 Annexe 4 : synthèse de RDV

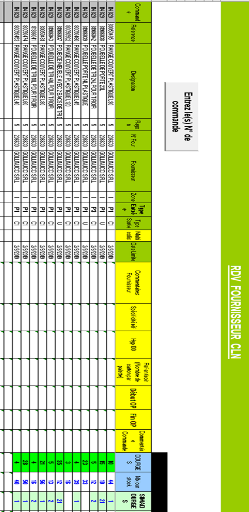

9.5 Annexe 5 : RDV fournisseur V7

Annexe 1 : plan de

l'entrepôt

Annexe 2 : tableau de bord

évolution de stock

Annexe 3 : Outil d'aide