|

~~~~~~~~

4

~ 4 4

XO'L 4LM 4N'DRXE

REMERC~EMENTS

Ce mémoire aussi riche qu'il soit ne saurait être

la réalisation d'un seul individu, c'est pourquoi je ne saurais

commencer sa rédaction sans remercier vivement tous ceux qui de

près ou de loin ont contribué à son élaboration.

Je pense ainsi à:

· L'éternel tout puissant pour toutes les

grâces qu'il ne cesse de me combler ;

· Toute l'équipe dirigeante de l'IUT FOTSO

VICTOR de Bandjoun et en particulier Le directeur Pr. FOGUE

MEDARD et tout le corps enseignant de l'IUT, pour leur

imprégnation totale dans une formation toujours à la hauteur des

attentes ;

· Au chef du département Génie

Mécanique et productique, Dr.SOH FOTSING BERTIN, pour

les précieuses connaissances qu'il nous a transmises durant notre

formation ;

· Au responsable de niveau de la filière

maintenance, Dr BLAISE MTOPI FOTSO, pour ses conseils et ses

enseignements ;

· Tout le corps enseignant de l'IUT de

Bandjoun ;

· Au Directeur Général de BUETEC-Broderie

Sarl, Mme. GUEMTO BETTINA pour m'avoir accordé une

place dans sa structure ;

· Au responsable de maintenance, M. TALLER TIERRY

KOUOGCHOU, pour la mise au point de mon sujet et son encadrement tout

au long de mon stage;

· Tout le personnel de BUETEC

particulièrement ceux de BASSA avec qui j'ai

passé tous ce temps. Notamment :

Mme NYAWA, Papa Thomas, Eloa, Célestin, Thierry,

Hervé, Rodrigue, Salomon, Russel, André.

· Á toute ma famille

· Á tout mes amis de l'IUT- FV de Bandjoun

· A tout mes amis loin de l'IUT et partout dans le monde

· Á tout ceux qui n'ont pas été

cités

· Un salut particulier à Monsieur Dany

KACHER de l'université de Strasbourg en France pour sa

brillante mission effectuée au sein de notre département et qui

nous a apporté un pourcentage inestimable en valeur pour notre

formation.

Que Dieu vous bénisse

AVANT-PROPOS

L'Institut Universitaire de Technologie Fotso Victor de

Bandjoun (IUT-FV) situé dans la région Ouest du Cameroun a

été construit en 1987 par le fondateur donateur monsieur Fotso

Victor. Initialement collège privé laïque polyvalent Fotso

Victor, ce collège fut cédé au gouvernement camerounais le

12 Août 1993. Suite à la reforme universitaire de janvier 1991,

elle devient Institut Universitaire de Technologie Fotso Victor de Bandjoun.

Elle fait partie aujourd'hui des établissements de l'Université

de Dschang et représente environ 15% de son effectif, soit environ 2000

étudiants.

Cet institut offre aux étudiants camerounais et

étrangers titulaires d'un Baccalauréat, plusieurs cycles de

formation à savoir:

- DUT (Diplôme Universitaire de Technologie),

- BTS (Brevet de Technicien Supérieur),

- Licence Technologique,

- Licence professionnelle,

- Académie Cisco.

S'agissant du cycle DUT, l'admission se fait sur concours et

requiert les diplômes de fin d'étude secondaire (Bac C, D, E, F,

etc.), pour une formation de 2 ans au terme de la quelle les étudiants

obtiennent le Diplôme Universitaire de Technologie (DUT) dans l'une des

filières suivantes :

- Electrotechnique (EL),

- Electronique (EN),

- Informatique de gestion (IG),

- Génie en télécommunication et

réseaux (GTR),

- Génie civil (GC),

- Maintenance industrielle et productive (MIP).

Concernant le cycle BTS, l'admission se fait sur étude

de dossier et entretien avec un jury à l'IUT- FV de Bandjoun et requiert

les diplômes de fin d'étude secondaire (BAC A, B, C, D, E, F, G

etc.). Pour une formation de 2 ans au terme de la quelle les étudiants

admis à l'examen national obtiennent le Brevet de Technicien

Supérieur dans l'une des filières suivantes :

- Comptabilité et gestion des entreprises (CGE),

- Action commerciale (AC),

- Secrétariat de direction (SD),

- Electronique (EN),

- Electrotechnique (EL),

- Génie civil (GC),

- Banque et finance (BF).

Concernant le cycle licence de technologie, l'admission se

fait sur étude de dossier et requiert un (BAC+2), et la formation

s'étend sur une année et est censurée par l'obtention

d'une Licence Technologique dans les filières suivantes :

- Génie électrique (GE) ;

- Informatique et réseaux (IR) ;

- Génie civil (GC) ;

- Ingénierie des réseaux et

télécommunications ;

- Maintenance industrielle et productique (MIP).

En ce qui concerne la licence professionnelle, l'admission se

fait sur étude de dossier et requiert un (BACC+2) ; La formation

s'étant sur une année et est marquée par l'obtention d'une

licence professionnelle dans les filières suivantes :

- Action commerciale (AC)

- Comptabilité et gestion des entreprises (CGE)

En somme, l'IUT-FV avec son administration entreprenante, des

enseignants dotés d'une conscience professionnelle et ses

étudiants bénéficiant de son lotissement prodigieux, a un

avenir vivant et prometteur. Pour compléter la formation, les

étudiants sont appelés à faire un stage académique

avec un temps définit en fonction de leur cycle de formation, permettant

ainsi de toucher du doigt les réalités du monde de l'emploi et de

pratiquer ce qui est pour la plupart du temps théorique. C'est dans

cette optique que j'ai effectué un stage dans la société

BUETEC-Broderie industrielle du Cameroun pour la période allant du 08

novembre au 23 Décembre 2011.

Sommaire

REMERCIEMENTS 2

AVANT-PROPOS 3

LISTE DES FIGURES 7

LISTE DES TABLEAUX 8

LISTE DES CHECK-LISTS 8

INTRODUCTION GENERALE 9

PARTIE I : PRESENTATION DE L'ENTREPRISE ET DU PROCESSUS DE

PRODUCTION 10

CHAPITRE I : PRESENTATION GENERALE DE L'ENTREPRISE 10

I-HISTORIQUE 10

II- IDENTIFICATION DE L'ENTREPRISE 11

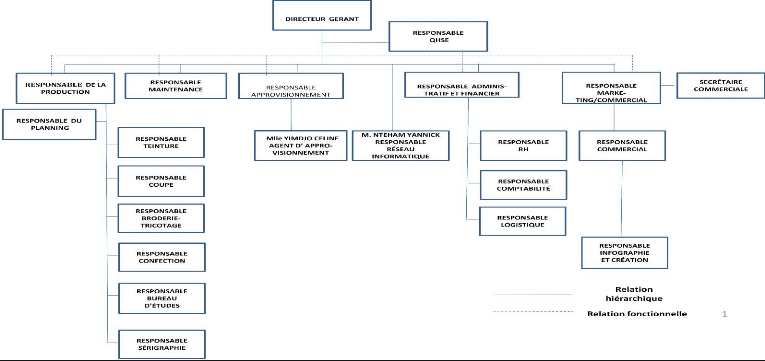

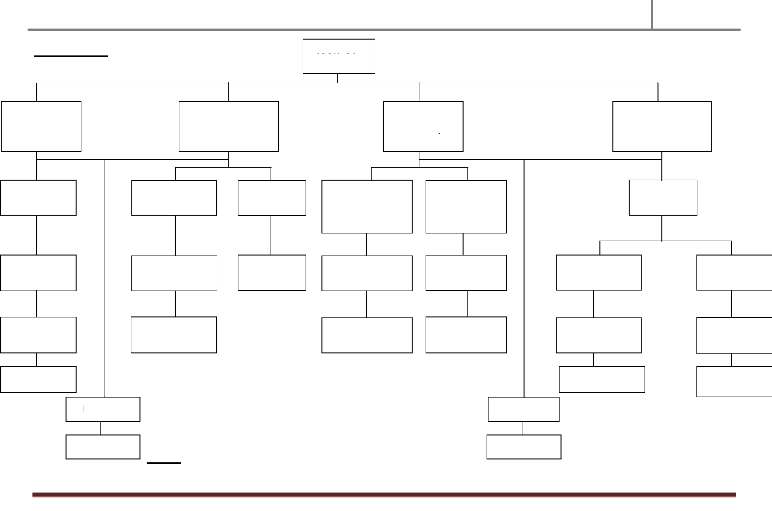

III- ORGANIGRAMME DE L'ENTREPRISE 11

CHAPITRE II : DESCRIPTION DE LA CHAINE DE PRODUCTION 13

I- IVENTAIRE DES EQUIPEMENTS DE PRODUCTION 13

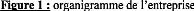

II- PROCESSUS DE PRODUCTION 14

PARTIE II : ETUDE DU CAHIER DE CHARGE 15

CHAPITRE I ETUDE SUR L'EXISTANT 15

I- ANALYSE DE L'EXISTANT 15

II- RESULTAT DE L'ANALYSE 16

CHAPITRE II: RECOMMANDATIONS 17

I- MAINTENANCE BASEE SUR LA FIABILITE 17

II- APPLICATION AUX EQUIPEMENTS DE PRODUCTION 18

1- ANALYSE DESCENDANTE STRUCTURELLE DES EQUIPEMENTS (ADS) 18

2- MISE SUR PIED D'UN OUTIL DE PRISE DE DECISION ET D'AIDE AU

DIAGNOSTIQUE 23

2-1) METHODOLOGIE DE L'AMDEC 23

2-2) PRINCIPE DE BASE 23

2- 3) COTATION DES RISQUES DE DEFAILLANCE SUR LES EQUIPEMENTS

24

2-4) APPLICATION DE L'AMDEC AUX EQUIPEMENTS 26

3- PLANIFICATION DES TACHES DE MAINTENANCE ET AMELIORATION DE LA

QUALITE

DES INTERVENTIONS 31

3-1) LES NIVEAUX DE MAINTENANCE 31

-2) PLANNING DE MAINTENANCE RECOMMANDE AUX EQUIPEMENTS 32

PARTIE III : SUGGESTIONS ET REMARQUES 47

CHAPITRE I : SUGGESTIONS 47

I- LES PROGICIELS DE GMAO : ANALYSE DES DIFF"RENTS

MODULES FONCTIONNELS 47

CHAPITRE II : REMARQUES 53

I- POSITIVES 53

II- NEGATIVES 53

CONCLUSION 54

BIBLIOGRAPHIE 55

ANNEXES 56

LISTE DES FIGURES

Figure 1 : Organigramme de l'entreprise 12

Figure 2 : Schéma du processus de production ..14

Figure 3 : Schéma du flux d'énergie ..14

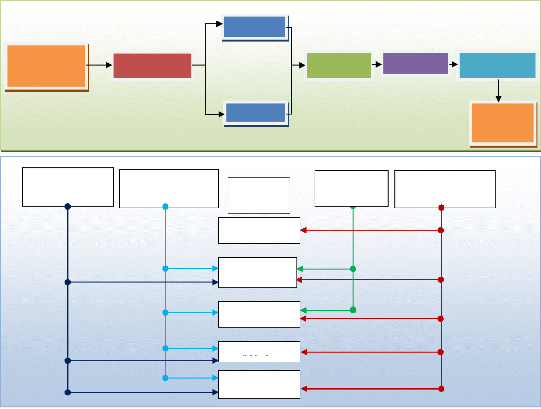

Figure 4 : Etapes de la démarche MBF ..18

Figure 5 : ADS ECO ..19

Figure 6 : ADS ESSOREUSE 20

Figure 7 : ADS SECHOIR .21

Figure 8 : ADS COMPACTEUR 22

LISTE DES TABLEAUX

|

Tableau 1 : Inventaire des équipements de production

|

13

|

|

Tableau 2 : Actions à engager en fonction de la

criticité d'un défaut

|

..26

|

|

Tableau 3 : AMDEC ECO

|

27

|

|

Tableau 4 : AMDEC ESSOREUSE

|

28

|

|

Tableau 5 : AMDEC SECHOIR

|

29

|

|

Tableau 6 : AMDEC COMPACTEUR

|

30

|

|

Tableau 7 : Planning mensuel de maintenance ECO

|

33

|

|

Tableau 8 : Planning annuel de maintenance ECO

|

..34

|

|

Tableau 9 : Planning mensuel de maintenance SECHOIR

|

..35

|

|

Tableau 10 : Planning annuel de maintenance SECHOIR

|

36

|

|

Tableau 11 : Planning mensuel de maintenance COMPACTEUR

|

..37

|

|

Tableau 12 : Planning annuel de maintenance COMPACTEUR

|

38

|

|

Tableau 13 : Planning mensuel de maintenance ESSOREUSE

|

39

|

|

Tableau 14 : Planning annuel de maintenance ESSOREUSE

|

.40

|

Tableau 15 : Planning hebdomadaire de maintenance CHAUDIERE ET

COMPRESSEUR .41

LISTE DES CHECK-LISTS

|

Check-list01 : ECO-6-2T/ECO-38-1T

|

42

|

|

Check-list02: ESSOREUSE

|

43

|

|

Check-list03: SECHOIR

|

44

|

|

Check-list04: COMPACTEUR .

|

.45

|

|

Check-list05 : CHAUDIERE ET COMPRESSEUR

|

46

|

|

Rédigé et présenté par :

Roméo KAMWA KAMTO Elève ingénieur MIP

|

Page 8

|

INTRODU~TION 6IENIERALIE

Les entreprises sont de plus en plus sensibilisées

à l'importance des pertes par les défaillances accidentelles des

systèmes de production. Nous somme de plus en plus conscients qu'elle

peut contribuer d'une manière significative à la performance

globale de l'entreprise. La complexité des mécanismes de

dégradation des équipements a fait en sorte que la durée

de vie de ces derniers soit toujours traitée comme une variable

aléatoire. De plus, on a constaté que l'absence de donnés

fiables et d'outils efficaces de traitement de ces données a

réduit la fonction maintenance à des taches de maintenance

corrective, et par le fait même, à une fonction dont les

coûts ne cessent d'augmenter et dont la contribution à la

performance de l'entreprise n'est pas évidente. L'entreprise

BUETEC-Broderie se voit donc dans l'obligation d'assurer sa mise à

niveau par l'optimisation de ses moyens humains, techniques et

matériels, en vue d'assurer sa compétitivité dans un

contexte ou seuls les plus performants seront viables. Cette

compétitivité ne se repose pas en terme de production seulement,

mais aussi en terme de qualité de gestion de son service de maintenance.

Aujourd'hui, BUETEC est très conscient de ce problème, pour cela,

ses dirigeants nous ont confié cette mission

« l'amélioration de la politique de

maintenance sur les équipements de production », dans le

but d'apporter des améliorations au niveau de l'analyse des

défaillances, des diagnostique, de qualité des interventions,

mais aussi au niveau des méthodologies de travail.

Ce mémoire sera à cet effet structuré en

trois parties : la première pour la présentation de l'entreprise

d'accueil et son processus de production, la deuxième pour l'analyse de

l'existant et les recommandations à suivre, et la dernière partie

pour les suggestions et les remarques.

PARTIE I : PRESENTATION DE L~ENTREPRISE ET DU PROCESSUS

DE PRODUCTION

C11APITRE I : PRESENTATION GENERALE DE L~ENTREPRISE

I-11ISTORIQUE

Fondé en 1998, BUETEC, s'est imposé comme leader

dans le domaine de broderie industrielle au Cameroun et en Afrique centrale.

L'équipe de BUETEC dispose aujourd'hui d'une expertise dans le domaine

textile ;

Le polo et le tee-shirt étant devenus des outils de

communication de premier plan, de véritable signe d'expression pour les

entreprises, des vecteurs d'identité , BUETEC fabrique des polos et

tee-shirts à travers un complexe industriel, repartis sur deux sites,

représentant plus de 5000m2 implanté à Douala

(Logpom et bassa-zones industrielle), dans la pure tradition du design textile,

selon des normes environnementales strictes. Pour BUETEC l'avenir passe par

-une exigence du confort et du produit parfaitement adapté à la

demande et aux exigences des entreprises locale et de la sous région,

comme à l'international. -Une démarche qualité fruit de 10

ans d'expérience dans le secteur textile et d'un savoir faire hors du

commun en Afrique centrale. -Une volonté d'innover tant en revendiquant

le droit à la différence. Une différence d'excellente

technique, technologique et créative. Capacité :2500 broderies

par jour 10 000 marquages par jour 6000 polos et tee-shirts par jour.

La production est répartie sur 02 sites, comprenant une

unité de tricotage, une usine de teinture, un atelier de confection, des

unités de sérigraphie, une unité de coupe et de la

broderie industrielle. BUETEC met à la disponibilité de ses

clients une collection de polos et de tee-shirts parfaitement adaptée

à la communication d'entreprise et à l'évènementiel

.Pour compléter son service aux clients, l'entreprise fournit

également d'autres supports publicitaires, tels que les casquettes, les

serviettes, les stylos....

En dix ans de travail sur la qualité et la satisfaction

de la clientèle, BUETEC s'est taillé une réputation

enviable sur le marché et offre des services permettant de

répondre aux besoins de sa clientèle actuelle et future.

11- IDENTIFICATION D1 L' 1

BUETEC est une entreprise dont la direction commerciale est

située à AKWA et elle possède 02 sites d'usines : l'une

à Logpom et l'autre à Bassa.

Raison sociale : BUETEC

Date de création : 1998

Forme juridique : SARL (société à

responsabilité limité)

Logo:

Siege social: BP 1919 DOUALA Akwa Cameroun

TEL :(237)33 43 3936

FAX (237)33 43 70 19

Capital social : 130 000 0000 Fcfa

III- ORGANIGEAMME DE L'ENTREPELSE

CHAPITRE II : DESCRIPTION DE LA CHAINE DE

PRODUCTION

I- IVENTAIRE DES EQUIPEMENTS DE PRODUCTION

1- Définition

L'inventaire des biens d'un site est une

nomenclature codifiée et quantifiée de tous les

équipements liés à la production.

La codification quant-a-elle permet de :

- Identifier un équipement donné

au sein de l'usine, sa famille, sa position

- Le regroupement de tous les équipements

de même famille et de secteur différent.

- L'identification des lignes de maintenance

formées des équipements de même durée de

fonctionnement.

- L'intervention à l'équipement de

toute nature des actions de maintenance s'y rapprochant.

2- Inventaire

|

MACHINES

|

CODES

|

FONCTIONS

|

|

Chaudière

|

C-01

|

Alimenter les machines en vapeur d'eau

|

|

Compresseur

|

C-02

|

Produire de l'air sous pression

|

|

Visiteuse

|

M-01

|

Contrôler les défauts de qualité sur le

tissu à l'entrée et a la sorti de l'usine

|

|

ECO-38-1T

|

M-02

|

Teinter le tissu

|

|

ECO-6-2T

|

M-03

|

Teinter le tissu

|

|

ESSOREUSE

|

M-04

|

Essorer le tissu

|

|

SECHOIR

|

M-05

|

Sécher et rétrécir le tissu

|

|

COMPACTEUR

|

M-06

|

Repasser le tissu

|

Tableau 1 : inventaire des

équipements

II PROCESSUS DE PRODUCTION

1- Description

La production à l'usine BASSA suit une chaine purement

linéaire : Les ballots de tissus arrivent dans le site comme

matière première, passe à la visiteuse

pour un contrôle de la qualité du tissu a l'arrivé, passe

ensuite dans la machine ECO-38/ECO-6 en fonction de la masse,

pour le processus de teinture, passe après la teinture à

l'ESSOREUSE pour débarrasser le tissu mouillé de

l'eau ; le tissu restant mouillé, est conduit au

SECHOIR pour le rendre sec et le rétrécir ;

Enfin, le tissu sorti du séchoir sera repassé par

l'intermédiaire de la machine COMPACTEUR ; le tissu

sorti de cette machine sera emballé et considéré comme

produit fini de l'usine.

2- Schéma du processus

ECO-38-

COMPACTEU

VISITEUSE

ECO-6-2T

Arrivé et

pesé des

ESSOREUS SECHOIR

Pesé et

SORTIE

Machines

Visiteuse

ECO-x-xT

Essoreuse

Séchoir

Compacteur

Alimentation en

vapeur

Alimentation en

Air comprimé

Alimentation

en Eau

Alimentation en

énergie électrique

Figure3 : Schéma du flux

d'énergie

PARTIE II : ETUDE DU CAHIER DE CHARGE CHAPITRE I ETUDE

SUR L'EXISTANT

I- ANALYSE DE L'EXISTANT

La réussite d'un tel projet repose en premier temps sur la

définition des objectifs, la clarté et la compréhension du

sujet. Pour cela, l'analyse de l'état des lieux s'avère

très importante pour la définition réelle du travail

à faire. C'est dans cette rubrique que nous allons cerner les points

malveillants de la politique mise sur pied.

Cet état des lieux concernera essentiellement les 04

domaines suivants :

- La politique de maintenance existant : Dans

cette rubrique nous allons évaluer

l'efficacité de la

politique de maintenance mise sur pied et de son effectivité.

· Quelle est la politique de maintenance mise sur pied ?

· Existe il des outils d'aides au diagnostique ?

- Le plan de maintenance existant : il sera

question ici pour nous de suivre l'exécution du plan de maintenance

existant.

· Est-il effective ?

· Y a-t-il un suivit ?

- La planification des travaux de maintenance :

cette rubrique couvre l'évolution et l'organisation des travaux

de maintenance suivant un échéancier.

· Les périodicités des actions de maintenance

préventive sont-elles définies ?

· Y'a-t-il une planification calendaire de ces actions ?

- La gestion des interventions. Il s'agit

là du traitement des informations en ce qui concerne les

équipements (fiches technique, modification d'équipement)

· Existe-t-il un système de gestion des

interventions sur l'équipement ?

· Les interventions se préparent-elles à

l'avance ?

Ces interrogations et bien d'autres faits auprès des

conducteurs de machine nous ont permis d'analyser l'état des lieux. Cet

analyse nous permettra donc de définir les points censives de notre

travail et de mieux répartir nos efforts sur les taches

concernées.

II- RESULTAT DE L'ANALYSE

Au terme de notre analyse, il ressort que l'entreprise a un

plan de maintenance mise sur pied mais a comme politique de maintenance «

la maintenance basé sur la curatif ». Le plan de maintenance mise

sur pied n'est pas effectif et bien que la maintenance soit basée sur le

curatif, elle n'est pas suivit.

A cet effet, la charge de notre travail sera de :

> Mettre sur pied des méthodes pour l'application

d'une politique de maintenance basé sur la fiabilité

(MBF)

> La planification des actions de maintenance

préventive

> La constitution des fiches de suivit technique des

équipements et de gestion des interventions.

CHAPITRE II: RECOMMANDATIONS

I- MAINTENANCE BASEE SUR LA FIABILITE

Nous présenterons ici la méthodologie

employée afin de mettre en place notre politique de maintenance

préventive.

1. Justification du choix

Compte tenu du fait que nos équipements se trouvent

dans leur phase de vie utile, nous avons opté pour une politique de

maintenance préventive systématique. Pour élaborer le

planning de maintenance préventive, nous avons opté pour la

méthode MBF (Maintenance Basée sur la Fiabilité).

C'est une méthode reposant essentiellement sur la

connaissance précise du comportement fonctionnel et du dysfonctionnement

des systèmes.

2. Principes de la MBF

L'ambition de la MBF est de guider la démarche

industrielle dans une voie d'augmentation des moyens organisationnels,

techniques et d'informations. Ici, la maintenance est construite par rapport

à des critères fixés par l'entreprise. C'est un outil

permettant d'optimiser les actions de maintenance programmées. Les

critères pris en compte sont généralement la

sécurité, la disponibilité (tenant compte d'un consensus

fiabilitémaintenabilité) et le coût de maintenance.

Lorsqu'il s'agit de produits fabriqués, la notion de qualité est,

elle aussi, prise en compte.

3. Objectifs de la MBF

Les objectifs de la MBF sont :

n Améliorer la disponibilité des

équipements sélectionnés comme critiques par leur

influence sur la sécurité, la qualité et leur impact sur

le flux de production ;

n maîtriser les coûts par l'optimisation du plan de

maintenance préventive ;

n changer la politique de maintenance pour des actions de

maintenance préventive contrôlées.

4. Etapes de la démarche MBF Les

étapes de la démarche MBF sont :

1. Sélection des sites et des équipements

critiques

Liste des équipements

sélectionnés

2. Analyse descendante structurelle des

équipements

sélectionné

Décomposer l'équipement en

sous ensemble

maintenable de

façon hiérachique

5. analyse du

retour

d'expérience

3. Analyse des défaillances fonctionnelles

|

|

Liste des défaillances (AMDEC)

Liste des causes de

défaillances

4. Sélection des actions de maintenance

préventive

|

Liste des actions préventives

Mise en oeuvre du plan de

maintenance

Figure 4 : Etapes de la démarche

MBF

II- APPLICATION AUX EQUIPEMENTS DE PRODUCTION

Cette méthode reposant essentiellement, sur la

connaissance du matériel, nous avons établi l'analyse descendant

structurelle (ADS) des équipements de l'usine. Cette partie ressort le

principe de fonctionnement du système concerné et l'ensemble des

éléments maintenable du système de façon

hiérarchique.

1- ANALYSE DESCENDANTE STRUCTURELLE DES EQUIPEMENTS

(ADS)

ADS ECO

ECO

Système de

commande

Bac de service

Système de circulation

Chambre de

stockage

Panneau de contrôle

pneumatique

Pompe

d'alimentation de la

matière colorante

Poulie

Moteur-

réducteur

Filtre

Valve de solénoïde pilote

Potentio

mètre

Valve de

réduction

Séparateur

Figure5: ADS ECO

Courroie

Bielle

Manivelle

L'axe de la

manivelle

Limiteur de

couple

Roulements

Balais

Collecteur

Echangeur de

chaleur

Sonde de température

Rédigé et présenté par :

Roméo KAMWA KAMTO Elève ingénieur MIP Page 20

ESSOREUSE

ADS ESSOREUSE

Rouleaux

Rouleaux

Roulements

Roulements

Figure6: ADS ESSOREUSE

Amélioration de la politique de maintenance

appliquée au,équipements de production

2011

Dispositif

d'essorage

Dispositif

d'entrainement

du tissu à la sortie

|

Moteur ASS

|

|

|

Moteur ASS

|

|

Boite de

commande

|

|

Moteur

d'entrainement

des rouleaux

|

|

Système de

commande

des rouleaux

|

|

|

Moteur ASS

|

|

|

|

|

|

|

|

|

|

|

|

|

Capteurs

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cuvette de

|

Bobines

|

Roue dentée

|

Distributeur

|

Système poulie

|

Système

|

|

déroulement

|

|

d'entrainement

|

|

|

|

|

|

pneumatique

|

|

|

courroie

|

|

d'engrenage

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Poulie

|

Ressorts

|

Chaine

|

Vérin

pneumatique

|

Poulie

|

Roues dentées

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Courroie

|

Courroie

|

|

Chaines

|

Dispositif de

déroulement

du tissu

Dispositif

d'entrainement du

tissu à l'essorage

ADS du séchoir

SECHOIR

Système de

chauffage

Système d'entrainement/tressage

Système de commande

Coffret de

commande

Variateur de

fréquence

Moteur asynchrone

Pignons

Roulements

Engrenages

Aspirateur

Filtre

|

|

|

|

|

|

|

|

|

Chaine

|

Pignons

|

Echangeur

thermique

|

|

|

|

|

|

|

|

|

|

Chaine

|

Ventilateur de

|

|

Figure7 : ADS

|

SECHOIR

|

|

|

circulation

|

|

Table de réception

|

|

Moteur ASS

|

ADS COMPACTEUR

Compacteur

Système d'engagement

Système d'entrainement e et de tressage

Système de chauffage

Moteur ASS

Rouleau d'entrainement

Box à vapeur

Tapis roulants

Distributeur pneumatique

Echangeur

thermique

Rouleaux d'entrainement

|

Vérin

|

|

Vérin

|

Poulies

|

|

|

|

|

Moteur

|

|

Système

|

|

Système

|

|

Pignons

|

|

|

|

|

pneumatique

|

|

pneumatique

|

|

|

|

|

ASS

|

|

poulie

|

|

d'engrainage

|

|

|

|

|

|

|

Courroies

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Roulements

|

Capteur

|

Chaines

|

Vis sans frein

|

Poulie Pignons

|

|

Capteurs

|

Figure 8 : ADS Compacteur

|

Roulements

|

|

Roulements

|

|

Capteur

|

|

Courroie

|

|

Chaine

|

|

|

|

|

|

|

|

2- MISE SUR PIED D'UN OUTIL DE PRISE DE DECISION ET D'AIDE

AU DIAGNOSTIQUE

2- 1) METHODOLOGIE DE L'AMDEC

L'AMDEC étymologiquement est l'analyse des modes de

défaillances, de leurs effets et de leurs criticités. C'est une

méthode d'analyse de la fiabilité qui permet de recenser les

défaillances dont les conséquences affectent le fonctionnement

d'un système.

Il existe plusieurs types d'AMDEC à savoir : -

L'AMDEC produit ;

- L'AMDEC processus ;

- L'AMDEC machine : qui analyse de la

conception et / ou l'exploitation d'un moyen ou d'un équipement de

production pour améliorer la sûreté de

fonctionnement (sécurité, disponibilité

fiabilité, et maintenabilité) de celui-ci.

2-2) PRINCIPE DE BASE

Il s'agit d'une analyse critique consistant à

identifier de façon inductive et systématique les risques de

dysfonctionnement des machines puis à en rechercher les origines et

leurs conséquences. Elle permet de mettre en évidence les points

critiques et de proposer des actions correctives adaptées. Ces actions

peuvent concerner aussi bien la conception des machines étudiées

que leur fabrication, leur utilisation ou leur maintenance. C'est

essentiellement une méthode préventive.

L'AMDEC est une méthode participative. Fondée

sur la mise en commun des expériences diverses et des connaissances de

chaque participant, elle trouve toute son efficacité dans sa pratique en

groupe de travail pluridisciplinaire. La composition du groupe de travail entre

d'ailleurs pour une large part dans le succès d'une étude AMDEC.

Cette réflexion en commun est source de créativité. Elle

favorise les échanges techniques entre les différentes

équipes d'une entreprise, voire entre clients et fournisseurs. Elle

permet l'évolution des connaissances et contribue même à la

formation technique des participants.

L'AMDEC machine est essentiellement destinée à

l'analyse des modes de défaillance d'éléments

matériels (mécaniques, hydrauliques, pneumatiques,

électriques; électroniques...). Elle peut aussi s'appliquer aux

fonctions de la machine, au stade préliminaire de sa conception par

exemple.

Cependant, l'AMDEC n'est pas un outil universel. Ainsi, la

méthode ne permet pas de prendre en compte les combinaisons de plusieurs

défaillances. D'autres méthodes peuvent alors être

utilisées en complément (arbres de défaillance,

méthode de combinaison de pannes...). De plus, les conséquences

des erreurs humaines sont mal prises en compte. Mais l'une des missions propre

de la méthode AMDEC est de pouvoir également quantifier

l'importance du risque lié à chaque effet. Pour ce fait,

trois critères sont ainsi définis.

2- 3) COTATION DES RISQUES DE DE~AILLANCE SUR LES

EQUIPEMENTS

L'analyse des modes de défaillance et leur

évaluation seront menées sur la base de trois critères

:

· Fréquence (F)

· Gravité (G)

· Non détection (D)

1. La fréquence

La fréquence est le reflet de l'exposition de

l'équipement au danger et donc de la probabilité des

défaillances. Elle dépend de la fréquence de

l'activité et des circonstances de l'activité.

L'appréciation de la fréquence tient compte :

· de la fréquence de l'exposition des machines au

danger du (l'une peut s'avérer plus dangereuse que l'autre, donc sa note

sera plus sévère)

· des mesures de prévention déjà

existantes.

Ainsi, quatre niveaux de fréquence sont

retenus :

1 : rare : < 25% du temps d'exposition

2 : peu fréquent : 25% < Temps

exposition < 50%

3 : fréquent : 50% < Temps exposition

< 75%

4 : très fréquent : > 75% du

temps d'exposition

2. La gravité

La gravité reflète l'importance des

conséquences de la défaillance si celui-ci se produit.

Quatre niveaux de gravité sont retenus

:

1 : bénin = défaillance sans

influence sur la production

2 : sérieux = défaillance avec

influence sur la production, mais négligeable

3 : grave = défaillance avec une

portée grande sur la production

4 : très grave = avec arrêt total

de la production

L'évaluation de la gravité doit être

modulée par les mesures de prévention déjà

existantes.

3. La non détection

C'est la probabilité que la cause ou le mode de

défaillance supposés apparus provoquent l'effet le plus grave,

sans que la défaillance ne soit détectée au

préalable.

Quatre niveaux de non détection sont retenus

1 : A coup sur détection facile de la

défaillance

2 : Possible = panne facilement décelable, mais moyennant

action première de l'opérateur

3 : Difficile= signes avant coureur difficilement

décelable

4 : Très difficile = défaillance quasi

indétectable, aucun signe avant coureur

La criticité est donc C=F*G*D

De par sa démarche, une analyse AMDEC doit commencer par

une analyse fonctionnelle du système, afin d'identifier

les fonctions des différents sous-systèmes et du système

proprement dit.

|

NIVEAU DE

CRITICITE

|

ACTIONS CORRECTIVES A ENGAGER

|

|

|

1 < C < 10

Criticité

négligeable

|

Aucune modification de conception Maintenance corrective

|

|

|

10 = C < 20

Criticité

moyenne

|

Amélioration des performances de l'élément

Maintenance préventive systématique

|

|

|

20 = C < 40

Criticité

élevée

|

Révision de la conception du sous-ensemble et du choix des

éléments

Surveillance particulière, maintenance préventive

conditionnelle

prévisionnelle

|

/

|

|

40 = C < 64

Criticité

interdite

|

Remise en cause complète de la conception

|

|

Tableau2 : Actions corrective à

engager en fonction de la criticité de l'équipement

2-4) APPLICATION DE L'AMDEC AUX EQUIPEMENTS

L'AMDEC est parfaitement justifiée lorsqu'aucun

historique concernant l'installation n'est disponible (en particulier pour les

machines neuves ou de conception récente). Il faut alors pouvoir

prédire les pannes susceptibles d'affecter le fonctionnement de la

machine

AMDEC ECO

|

AMDEC : Analyse des Modes de Défaillance de leur

Effets et de leur Criticités

|

Système : ECO

|

|

Eléments

|

Fonction

|

Modes de

défaillance

|

Effets

|

Cause probable

|

Détection

|

Criticité

|

Actions correctives

|

|

F

|

G

|

D

|

C

|

|

Pompe

d'alimentation

|

Assurer l'alimentation en

matière colorante

|

Pas d'alimentation

ou

débit

d'alimentation

faible

|

Alimentation

anormale

|

Vieillissement

|

Visuel

|

1

|

4

|

2

|

8

|

Remplacer

|

|

Mort subite

|

Visuel

|

1

|

4

|

3

|

12

|

Remplacer

|

|

Moteur

asynchrone

|

Assure la transformation

de l'énergie

|

Le moteur ne

tourne pas ou il est

bloqué

|

N'assure pas la transmission du mouvement aux systèmes

concernés

|

Pas d'alimentation

|

Visuel

|

1

|

4

|

3

|

12

|

Alimenter en énergie

|

|

Rotor bloqué

|

Tachymètre

|

1

|

4

|

3

|

12

|

Lubrifier les roulements

du moteur

|

|

Balais défectueux

|

|

1

|

4

|

3

|

12

|

Changer les balais

|

|

Surintensité

|

Multimètre

|

1

|

4

|

3

|

12

|

Le rebobiner

|

|

Système poulie

courroie

|

Entrainer le tissu dans le

bac de service

|

Courroie coupée

|

Pas d'entrainement

du tissu

|

Vieillissement de la

courroie

|

Visuel

|

1

|

4

|

1

|

4

|

Remplacer la courroie

|

|

Poulie rongée

|

Visuel

|

1

|

4

|

2

|

8

|

Changer la poulie

|

|

Filtre

|

Eliminer les impuretés

solides ou liquides

avant

la circulation dans le bac

de service

|

Bouché ou colmaté

|

Laisse passer les

impuretés

|

Mauvais entretient

|

Visuel

|

1

|

3

|

2

|

6

|

Nettoyer ou remplacer

|

|

Echangeur de

chaleur

|

Permet la dissipation de

la chaleur des vapeurs.

|

Ne chauffe pas

assez

|

Temps de chauffage

lent

|

Manque d'entretient

|

Visuel

|

1

|

3

|

3

|

9

|

Dépiécer et nettoyer

|

|

Sonde de

température

|

Détermine le degré de

température

dans

l'échangeur

|

Affiche de données

erronées

|

Conduit aux

mauvais résultats

|

Vieillissement

|

visuel

|

1

|

3

|

3

|

9

|

Remplacer

|

Tableau3 : AMDEC ECO

AMDEC ESSOREUSE

|

AMDEC : Analyse des Modes de Défaillance de leur

Effets et de leur Criticités

|

Système : ESSOREUSE

|

|

Eléments

|

Fonction

|

Modes de

défaillance

|

Effets

|

Cause probable

|

Détection

|

Criticité

|

Actions correctives

|

|

F

|

G

|

D

|

C

|

|

Moteur

asynchrone

|

Assure la transmission du

mouvement de rotation

aux

systèmes mobiles

|

Ne tourne pas

ou grillé

|

N'assure pas la transmission du mouvement aux systèmes

concernés

|

Pas d'alimentation

|

Visuel

|

1

|

4

|

3

|

12

|

Alimenter en énergie

|

|

Rotor bloqué

|

tachymètre

|

1

|

4

|

3

|

12

|

Graisser les roulements

du moteur

|

|

Balais défectueux

|

multimètre

|

1

|

4

|

3

|

12

|

Changer les balais

|

|

Surintensité

|

multimètre

|

1

|

4

|

3

|

12

|

Rebobiner le moteur

|

|

Cuvette de

déroulement

du

tissu

|

Déroule le tissu et l'envoi vers

les bobines

d'entrainement

|

Système bloqué

|

Pas de déroulement

du tissu

|

Moteur défectueux

|

Visuel/

multimètre

|

1

|

4

|

3

|

12

|

Intervenir sur moteur

|

|

Courroie coupé

|

Visuel

|

1

|

3

|

3

|

9

|

Remplacer la courroie

|

|

Partie rotative grippé

|

visuel

|

1

|

3

|

2

|

6

|

Lubrifier

|

|

Bobines

d'entrainement

|

Entraine le tissu vers le système

d'essorage

|

Ne tourne pas

|

Pas d'essorage

|

Moteur

d'entrainement

défectueux

|

Visuel

|

1

|

4

|

3

|

12

|

Intervenir sur le moteur

|

|

Ressorts

|

Assure l'ouverture et la

fermeture des

bobines

d'entrainement

|

Ne se comprime

plus ou cassé

|

Pas d'entrainement

du tissu

|

Vieillissement

|

Visuel

|

1

|

4

|

3

|

12

|

Changer

|

|

Capteurs

|

|

|

|

|

|

1

|

4

|

3

|

12

|

Remplacer

|

|

Distributeurs

pneumatique

|

Distribue l'air dans les canalisations qui conduisent aux

chambres du vérin

|

Ne fonctionne

pas

|

Pas d'alimentation

des circuits

pneumatique

|

Vieillissement

|

|

1

|

4

|

2

|

8

|

Remplacer

|

|

Vérins

|

Assure l'ouverture et la

fermeture des

rouleaux

d'essorage

|

Ne réagit pas à

la commande

|

Pas d'essorage

|

Pas d'alimentation en

air

|

Visuel

|

1

|

2

|

2

|

4

|

Vérifier l'alimentation en

air

|

|

Vérin défectueux

|

Visuel

|

1

|

4

|

3

|

12

|

Remplacer

|

Tableau4 : AMDEC ESSOREUSE

AMDEC SECHOIR

|

AMDEC : Analyse des Modes de Défaillance de leur

Effets et de leur Criticités

|

Système : SECHOIR

|

|

Eléments

|

Fonction

|

Modes de

défaillance

|

Effets

|

Cause probable

|

Détection

|

Criticité

|

Actions correctives

|

|

F

|

G

|

D

|

C

|

|

Moteur

asynchrone

|

Assure la transformation

de l'énergie

|

Ne tourne pas ou

grillé

|

N'assure pas la transmission du mouvement aux systèmes

concernés

|

Pas d'alimentation

|

Visuel

|

1

|

4

|

3

|

12

|

Alimenter en énergie

|

|

Rotor bloqué

|

tachymètre

|

1

|

4

|

3

|

12

|

Graisser les roulements

du moteur

|

|

Balais défectueux

|

multimètre

|

1

|

4

|

3

|

12

|

Changer les balais

|

|

Surintensité

|

multimètre

|

1

|

4

|

3

|

12

|

Rebobiner le moteur

|

|

Système

d'engrenage

|

Entrainer le tissu dans la

chambre de chauffage et

vers

la sortie

|

Système bloqué

|

Pas d'entrainement

du tissu

|

Chaine défectueuse

|

Visuel

|

1

|

4

|

3

|

12

|

Remplacer la chaine

|

|

Pignons grippés

|

Visuel

|

1

|

3

|

3

|

9

|

Lubrifier le système

|

|

Filtre

|

Eliminer les impuretés

solides ou liquides

dans

l'air aspiré

|

Bouché ou colmaté

|

Augmentation du

temps de séchage

|

Mauvais entretient

|

Visuel

|

1

|

3

|

2

|

6

|

Le nettoyer

|

|

Echangeur de

chaleur

|

Permet la dissipation de

la chaleur des vapeurs.

|

|

N'assure pas le

chauffage en temps

réel

|

Manque d'entretient

|

Visuel

|

1

|

4

|

3

|

12

|

Le nettoyer

|

|

Sonde de

température

|

Détermine le degré de

température

dans

l'échangeur

|

Affiche de données

erronées

|

Conduit aux

mauvais résultats

|

Vieillissement

|

visuel

|

1

|

4

|

3

|

12

|

Le remplacer

|

Tableau5 : AMDEC SECHOIR

AMDEC COMPACTEUR

|

AMDEC : Analyse des Modes de Défaillance de leur

Effets et de leur Criticités Système : COMPACTEUR

|

|

Eléments

|

Fonction

|

Modes de

défaillance

|

Effets

|

Cause probable

|

Détection

|

Criticité

|

Actions correctives

|

|

F

|

G

|

D

|

C

|

|

Moteur

asynchrone

|

Assure la transmission du

mouvement de rotation

aux

systèmes mobiles

|

Ne tourne pas

ou grillé

|

N'assure pas la transmission du mouvement aux systèmes

concernés

|

Pas d'alimentation

|

Visuel

|

1

|

4

|

3

|

12

|

Alimenter en énergie

|

|

Rotor bloqué

|

tachymètre

|

1

|

4

|

3

|

12

|

Graisser les roulements

du moteur

|

|

Balais défectueux

|

multimètre

|

1

|

4

|

3

|

12

|

Changer les balais

|

|

Surintensité

|

multimètre

|

1

|

4

|

3

|

12

|

Rebobiner le moteur

|

|

Distributeur

pneumatique

|

Distribue de l'air dans les

chambres de vérin et

|

N'assure plus sa

fonction requise

|

Pas de chauffage, le

vérin ne travail pas

|

Vieillissement

|

Visuel

|

1

|

4

|

3

|

12

|

Changer

|

|

Vérin

pneumatique

|

Assure la mise en position haute

ou basse de la plaque ;

assure la

tension du tapi de tissu

|

Ne se déplace

pas à la

commande

|

La plaque ne se

mouvemente pas à la

commande ;le

tapis

|

Pas d'alimentation en

air

|

visuel

|

1

|

2

|

3

|

6

|

Alimenter en air

|

|

Vérin défectueux

|

Visuel

|

1

|

4

|

3

|

12

|

Remplacer

|

|

Echangeur de

chaleur

|

Assure la conduction de chaleur

des vapeurs au tissu

|

Ne chauffe pas

le tissu

|

Le repassage peu

effectif

|

Absence de vapeur

|

Visuel

|

1

|

4

|

3

|

12

|

Voir l'alimentation en

vapeur

|

|

Rouleaux

|

Entraine le tissu

|

Ne tourne pas

|

Pas de repassage

|

Défaut du système

poulie courroie

|

visuel

|

1

|

4

|

3

|

12

|

Intervenir sur le système

|

|

Défaut du système

d'engrainage

|

Visuel

|

1

|

4

|

3

|

12

|

Intervenir sur le système

|

|

Vis sans fin

|

Assure la descente et la monté

de la table de

réception

|

bloqué

|

Pas de mouvement de

la table

|

Manque d'entretien

|

Visuel

|

1

|

4

|

3

|

12

|

Graisser

|

|

Système poulie

courroie

|

Transmet le mouvement de

rotation aux rouleaux

|

Ne fonctionne

pas

|

Pas de mouvement

des rouleaux

|

Courroie coupée

|

Visuel

|

1

|

4

|

3

|

12

|

Remplacer

|

|

Système

d'engrainage

|

Transmet par engrainage le

mouvement aux rouleaux

|

bloqué

|

Pas de mouvement

des rouleaux

|

Chaine coupé

|

Visuel

|

1

|

4

|

3

|

12

|

remplacer

|

|

Capteurs

|

Détecte les défauts, la position

du tapis, la

présence du tissu et

la position de la table.

|

Ne détecte pas

le signal

|

Mauvais repassage ou

destruction de la vis

|

Mauvais câblage

|

Multimètre

|

1

|

4

|

3

|

12

|

Retoucher le câblage

|

|

Capteur défectueux

|

Visuel

|

1

|

4

|

3

|

12

|

Changer

|

Tableau6 : AMDEC COMPACTEUR

- PLANIFICATION DES TACHES DE MAINTENANCE ET AMELIORATION DE LA

QUALITE DES INTERVENTIONS

Dans cette partie, il serrait question pour nous de d'organiser

le travail de maintenance et la préparation des ordonnancements. C'est

une répartition annuelle des tâches de maintenance

préventives à exercer sur les équipements concernés

au moment opportun pour assurer sa bonne disponibilité. Pour ce fait, il

sera intéressant pour nous de connaitre quelque notion en ce qui

concerne les niveaux de maintenance.

-1) LES NIVEAUX DE MAINTENANCE

Pour mettre en oeuvre une organisation efficace de la maintenance

et prendre des décisions comme gestionnaire dans des domaines tel que la

soutrétance le recrutement de personnel approprié..., Les niveaux

de maintenance sont définis en fonction de la complexité des

travaux. L'AFNOR identifie 5 niveaux de maintenance dont en précise le

service:

- NIVEAU 1:

Réglage simple prévu par le constructeur ou le

service de maintenance, au moyen d'élément accessible sans aucun

démontage pour ouverture de l'équipement. Ces interventions

peuvent être réalisées par l'utilisateur sans outillage

particulier à partir des instructions d'utilisation ou des instructions

reçues du responsable de maintenance.

- NIVEAU 2:

Dépannage par échange standard des

éléments prévus à cet effet et d'opération

mineure de maintenance préventive, ces interventions peuvent être

réalisées par un technicien habilité ou l'utilisateur de

l'équipement dont la mesure ou ils ont reçu une formation

particulière.

- NIVEAU 3:

Identification et diagnostique de panne suivit

éventuellement d'échange de constituant, de réglage et

d'étalonnage général. Ces interventions peuvent être

réalisées par un technicien qualifié ou

spécialisé sur place ou dans un local de maintenance à

l'aide de l'outillage prévu dans des instructions de maintenance de

l'entreprise.

- NIVEAU 4:

Travaux importants de maintenance corrective ou préventive

à l'exception de la rénovation et de la reconstruction. Ces

interventions peuvent être réalisées par une

équipe disposant d'un encadrement technique très

spécialisé et des moyens importants adaptés à la

nature de l'intervention.

- NIVEAU 5:

Travaux de rénovation, de reconstruction ou de

réparation importante confiée à un atelier central de

maintenance ou une entreprise extérieure prestataire de service.

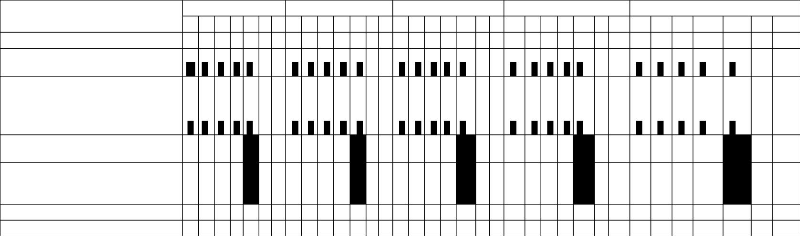

-2) PLANNING DE MAINTENANCE RECOMMANDt AUX tQUIPEMENTS

Ce planning a été établi en fonction de

l'inventaire des interventions du plan de maintenance existant et se veux

être modifié au fur et à mesure que nécessité

s'impose. Pour le suivit de ce planning, l'ordre d'intervention peut être

donné par le service maintenance au moment opportun ou tout simplement

en fonction du temps de maintenance, des check-lists qui suivent ces planning

seront remplies et permettra ainsi au service de maintenance de suivre

l'évolution du planning.

Pour ce qui est de l'amélioration de la qualité

des interventions et du suivit technique des équipements, des fiches

techniques que vous retrouverez en annexe sont établies dans le souci de

satisfaire à ces besoin ; Notamment :

- une fiche de demande d'intervention qui sera

mise à la disposition des conducteurs machine pour faire appel au

service de maintenance pour un disfonctionnement constaté ou tous autres

constats.

- une fiche d'analyse de la défaillance

qui sera remplie par un technicien ou un responsable de maintenance pour un

diagnostique et détermination de l'élément

défaillant.

- Une fiche d'ordre d'intervention qui sera

remplie par le responsable maintenance ordonnant un agent à intervenir

sur un système défaillant (notez que la fiche d'ordre

d'intervention suit la fiche d'analyse de la défaillance.).

- Une fiche d'intervention qui sera remplie par

l'intervenant à la fin de son intervention.

Toutes ces informations permettra au service maintenance de

suivre l'évolution technique des équipements afin de mieux

prendre des décision et faire des amélioration dans les

méthodes de travail.

|

SITE :

|

|

BUETEC-Broderie SARL

|

|

Equipement : ECO-xx

|

CHECK-LIST 01

|

Page : 1/2

|

|

PLAN DE MAINTENANCE

|

|

Planning mensuel

|

|

SEMAINE - JOURS

|

Semaine 1

|

Semaine 2

|

Semaine 3

|

Semaine 4

|

Semaine 5

|

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

|

Interventions

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyer le filtre après chaque teinture

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vider l'eau dans le filtre (séparateur air- eau)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyer la surface interne et externe de l'inox

métallique avec un nettoyant chimique approprié tel que la soude,

le Borax, ou le perborate de sodium

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier l'état de dégradation des joints

d'étanchéité ou d'obstruction

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tableau7 : planning de maintenance

mensuel ECO

|

Check-list 01

|

PLAN DE MAINTENANCE

|

Page 2/2

|

|

Planning annuel

|

|

MOIS - SEMAINE

|

J

|

F

|

M

|

A

|

M

|

J

|

J

|

A

|

S

|

O

|

N

|

D

|

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Interventions

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier et si nécessaire serrer les supports de la

machine

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier que la courroie est bien tendue et son

état de

dégradation

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyer les composants de l'armoire de contrôle à

l'aide d'un aspirateur

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Lubrifier à l'aide de la graisse au Lithium le

dispositif anti friction du réducteur de vitesse

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Lubrifier à l'aide de la graisse au Lithium le

dispositif anti friction du réducteur de vitesse

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier pour la compression d'air des orifices du

piston

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier l'étanchéité des orifices de

la vanne

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tableau8 : planning de maintenance

annuel ECO

|

SITE :

|

|

BUETEC-Broderie SARL

|

|

Equipement : SECHOIR

|

CHECK-LIST 02

|

Page : 1/2

|

|

PLAN DE MAINTENANCE

|

|

Planning mensuel

|

|

SEMAINE - JOURS

|

Semaine 1

|

Semaine 2

|

Semaine 3

|

Semaine 4

|

Semaine 5

|

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

L

|

M

|

M

|

J

|

V

|

S

|

D

|

|

Interventions

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Démonter et nettoyer les filtres

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyer l'armoire principale

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyer la tuyère et les conduits d'air

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tableau9 : planning de maintenance

mensuel SECHOIR

|

Check-list 02

|

PLAN DE MAINTENANCE

|

Page 2/2

|

|

Planning annuel

|

|

MOIS - SEMAINES

|

J

|

F

|

M

|

A

|

M

|

J

|

J

|

A

|

S

|

O

|

N

|

D

|

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Interventions

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Effectuer le calibrage du PT100

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyer l'armoire principale de commande

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Faire un test de pression hydrostatique

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Changer le lubrifiant de la boite de vitesse

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Effectuer le calibrage du contrôle d'humidité*

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Effectuer le calibrage des appareils de mesure

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier l'état de la chaine et le remplacer

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier les bordures de la bande transporteuse et la

remplacer si usée

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tableau10: planning de maintenance annuel

SECHOIR

2011

Amélioration de la politique de maintenance

appliquée au,équipements de production

|

|

SITE :

|

|

BUETEC-Broderie SARL

|

|

Equipement : COMPACTEUR

|

CHECK-LIST 03

|

Page : 1/2

|

PLAN DE MAINTENANCE

Planning mensuel

J

S D

S D

S D

S D

J

J

D

V

S

V

M

M

L

L

V

M

M

M

M

M

L

V

M

L

M

V

J

M

J

L

SEMAINE - JOURS

Semaine 1

Semaine 2

Semaine 3

Semaine 4

Semaine 5

Interventions

Nettoyer la poulie, chaines, pignons et toutes autres parties

rotatives

retirer l'eau accumulée dans le filtre / lubrificateur par

action sur la vis de fond, vérifier aussi l'huile de lubrification dans

le lubrificateur

Nettoyer le pot d'échappement de la vanne pneumatique

Vérifier et serrer si nécessaire les boulons de

tous les supports et du réducteur

Tableau11: planning de maintenance

mensuel COMPACTEUR

|

Check-list 03 PLAN DE MAINTENANCE Page 2/2

|

|

Planning annuel

|

|

MOIS - SEMAINE

|

J

|

F

|

M

|

A

|

M

|

J

|

J

|

A

|

S

|

O

|

N

|

D

|

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

S1

|

S2

|

S3

|

S4

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Interventions

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier et si nécessaire serrer les boulons de la

machine

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier et serrer en cas de fuite d'air/d'eau du

système pneumatique (jonction, etc.)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier les moteurs électriques et utiliser l'air

comprimé pour enlever la poussière

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier la tension et l'usure de la courroie en forme de

V

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier le graissage du pivot rond sur les colonnes du

support panier de dessus

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier la lubrification des supports

|

|

|

|

|

|

|

|

|