I.3.Analyse des pannes par la méthode Pareto

Pour mettre sur pieds notre diagramme de Pareto, nous avions

utilisés les données groupés dans le tableau suivant qui

récapitulent par fréquence les pannes sur une année, il

ressort ainsi qu'il suit :

Tableau 5: statistique annuelles des fréquences

des pannes de 2016

|

groupes

|

fréquence(%)

|

FCC(%)

|

|

groupes 4

|

30

|

30

|

|

groupes 6

|

20

|

50

|

|

groupes 9

|

18

|

68

|

|

groupes 8

|

16

|

84

|

|

groupes 7

|

9

|

93

|

|

groupes 5

|

7

|

100

|

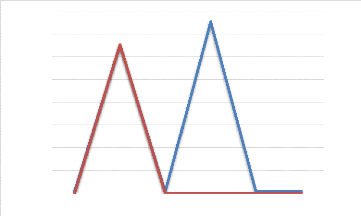

Ces valeurs regroupées à l'aide de la fiche

historique des pannes nous ont été utiles pour établir le

graphe suivant :

|

120 100 80 60 40 20

0

|

|

|

|

|

FCC(%)

|

|

panne

|

|

|

|

|

groupes groupes groupes groupes groupes

groupes

4 6 9 8 7 5

groupes d'Edea II

Figure 13: courbes annuelles des pannes

Les analyses des différentes défaillances nous

montre les éléments du TA qui son critique. Ainsi, on constate

que 80% des pannes proviennent des groupes 4, 6 et 9 ce qui cause

généralement leurs arrêts. Ceci dit, ces groupes

nécessitent plus de maintenance que les autres groupes d'Edéa

II.

Nous avions également réalisé un Pareto

en tenant compte du groupe ayant le plus d'impact sur le coût de

maintenance. Cela a été possible grâce au tableau

ci-dessous :

21

Tableau 6: statistiques annuelles des machines

subissant le plus grand coût de maintenance

|

groupes

|

minutes d'arrêt

|

fréquence(%)

|

FCC(%)

|

|

groupes

|

112974

|

52,5

|

52,5

|

|

7

|

|

|

|

|

groupes

|

97920

|

45,1

|

97,6

|

|

5

|

|

|

|

|

groupes

|

1267,4

|

0,8

|

98,4

|

|

9

|

|

|

|

|

groupes

|

1228,4

|

0,7

|

99,1

|

|

4

|

|

|

|

|

groupes

|

1074,8

|

0,5

|

99,6

|

|

8

|

|

|

|

|

groupes

|

775,2

|

0,4

|

100

|

|

6

|

|

|

|

|

total

|

215239,8

|

|

|

Ce tableau nous a été utile pour réaliser le

graphe ci-dessous.

FCC(%)

40

20

groupes 7 groupes 5 groupes 9 groupes 4 groupes 8 groupes 6

120

100

80

60

0

groupes 7groupes 5groupes 9groupes 4groupes 8groupes 6

Figure 14: courbe annuelle présentant le groupe

ayant plus de coût de maintenance

22

L'analyse du résultat montre que 80% du coût de

maintenance est déployé pour l'entretien du groupe 7.en se

référant également à la fiche historique des

pannes, on a ressorti le graphe ci-dessous illustrant l'énergie

perdue.

40000000

35000000

30000000

25000000

20000000

15000000

10000000

5000000

0

groupes 4 groupes 5 groupes 6 groupes 7 groupes 8 groupes 9

30000

5000

0

25000

20000

15000

10000

Figure 15:courbe annuel illustrant l'énergie

perdue

Son analyse nous montre que les groupes 5 et 7 sont

responsables des plus grandes pertes d'énergie. Ce qui est énorme

en termes de rendement perdu dans la chaine de production. Cependant, lorsqu'on

s'intéresse de plus près aux incidents qui arrivent

régulièrement sur le groupe et ses auxiliaires, on obtient les

résultats suivant :

|