|

Université de Gafsa

Institut Supérieur des Sciences Appliquées et de

Technologie de Gafsa

Département Informatique et

Télécommunications

Année universitaire : 2018/2019

|

|

Automatisation de fonctionnement du carrousel de

livraison

des bagages à l'arrivée de l'aéroport

international Tunis-

Carthage

|

|

Présenté et soutenu par :

Zarai Rayen

En vue de l'obtention de

Licence Appliquée en informatique industrielle

Sous la Direction de :

Mme Chorfi Haïfa

Soutenu le 29/06/2019

Devant le jury composé de :

Président : Mr Jmal Wasim

Rapporteur : Mme Alyaoui Nouha

Je dédie ce modeste travail à tous ce

qui me sont chers, à toutes les personnes qui

m'entourent avec l'amour et l'encouragement .

A mes chers parents , Mohamed et Chadlia que je ne

trouve pas les mots pour exprimer mes sentiments de gratitude et

d'amour .Je vous souhaite une bonne santé et une longue vie

.

A ma soeur Tasnim et mon Frère Sami qui sont ma

source d'optimisme.

Zarai Rayen

Dédicace

Remerciements

|

Je tiens tout d'abord à remercier vivement mes

enseignants à l'institut supérieur des sciences

appliquées et de technologie de Gafsa pour leurs

formations académiques, leurs qualités

professionnelles et leurs rigueurs.

En seconde lieu, je veux exprimer mes' reconnaissances et mes

respects les plus sincères pour mon encadrant monsieur

Laagueb Ahmed qui a veillé le bon déroulent

de mon stage, pour son sens

pédagogique, et ses conseils

précis. En outre, Je remercie ma encadrant madame Chorfi Haïfa pour

son aide et pour ses précieux conseils qui m'ont permis

l'accomplissement de ce travail. je n'oublie pas de remercier tous

qui m'ont aidé pour terminer ce stage avec

succès.

|

Keywords: automation, baggage handling system, programmable

logic controller, X-ray machine.

Résumé :

Le traitement des bagages ,c'est-à-dire scannage par

rayon-X et livraison de ces derniers à l'arrivé de

l'aéroport internationale de Tunis-Carthage se fait par un

système de type manuelle ce qui provoque beaucoup de problèmes .

ce rapport a été rédigé au cours d'une

période de stage effectuée à l'Office de l'aviation civile

et des aéroports de la Tunisie dans le cadre du projet de fin

d'étude, dans le but de résumer les travaux effectués et

requis dans le cahier des charges. Le projet consiste à faire une

étude et de proposer une solution d'automatisation du fonctionnement du

système de traitement des bagages à l'arrivée de

l'aéroport international Tunis-Carthage pour remédier aux

problèmes qu'il cause.

Mots clés : automatisme, système de traitement

de bagages, automate programmable industrielle, machine à rayon-X.

Summary:

Baggage handling, that is to say X-ray scanning and delivery

of the latter to the arrival of the international airport of Tunis-Carthage is

done by a manual type system which causes a lot of problems. This report was

written during a probationary period carried out at the Tunisian Civil Aviation

and Airports Office as part of the end of study project, in order to summarize

the work done and required in the specifications. The project is to study and

propose a solution to automate the operation of the baggage handling system on

arrival at Tunis-Carthage International Airport to remedy the problems it

causes.

Liste des figures

Figure 1:Convoyeur à bande 6

Figure 2:Machine à rayon-x 6

Figure 3:Table à rouleaux 7

Figure 4:Volet d'isolation 7

Figure 5:Carrousel 8

Figure 6:Cycle de traitement de bagage (a) 9

Figure 7:Cycle de traitement de bagage (b) 10

Figure 8:principe de fonctionnement en mode

semi-automatique 15

Figure 9:principe de fonctionnement en mode automatique

17

Figure 10:Machine asynchrone triphasé 20

Figure 11:Moteur asynchrone à cage

d'écureuil 21

Figure 12:raccordement d'une machine asynchrone au

réseau triphasé 22

Figure 13:dispositif en connexe avec la machine asynchrone

23

Figure 14:Variateur de vitesse et machine asynchrone

23

Figure 15:Principe de la variation de fréquence

24

Figure 16:Courant et tension en sortie du variateur

24

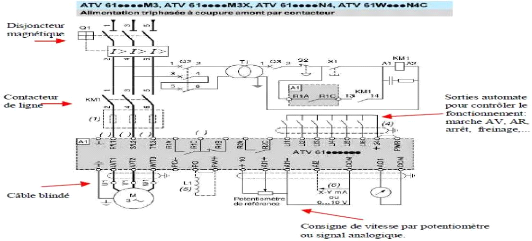

Figure 17:Mise en oeuvre d'un variateur 25

Figure 18:Motoréducteur brancher au machine

asynchrone 26

Figure 19:Roue motrice et roue menée d'un

motoréducteur 26

Figure 20:Illustration des avantages du variateur par

rapport au motoréducteur 28

Figure 21:Capteurs à faisceau direct 29

Figure 22:Capteurs

rétroréfléchissants 29

Figure 23:Capteurs à réflexion 30

Figure 24:Aspect extérieur d'un automate S7-200

CPU222 34

Figure 25:Structure interne d'un automates programmables

industriels 35

Figure 26:CPU 1511c-1 PN 37

Figure 27:Vue générale de tia portal

39

Figure 28:Armoire électrique de puissance

48

Figure 29:Porte de l'armoire électrique de

puissance 49

Figure 30:Armoire électrique de commande 50

Figure 31:Porte de l'armoire électrique de commande

51

Figure 33:Entré alimentation triphasé

76

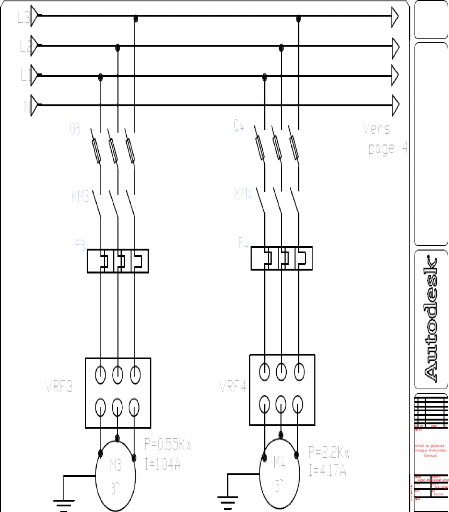

Figure 34:Moteur du convoyeur d'injection et moteur de la

machine à rayon-X 76

Figure 35:Moteur du convoyeur transporteur et moteur de

carrousel 76

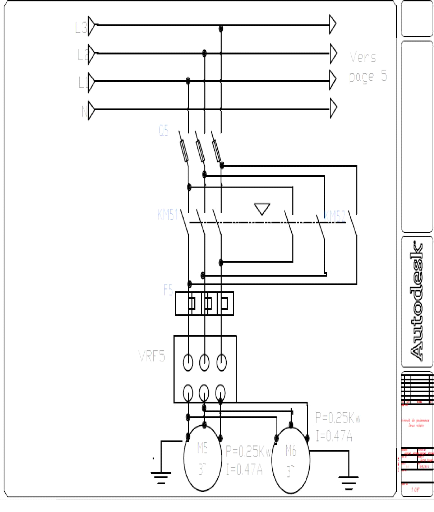

Figure 36:Les moteurs des deux volets 76

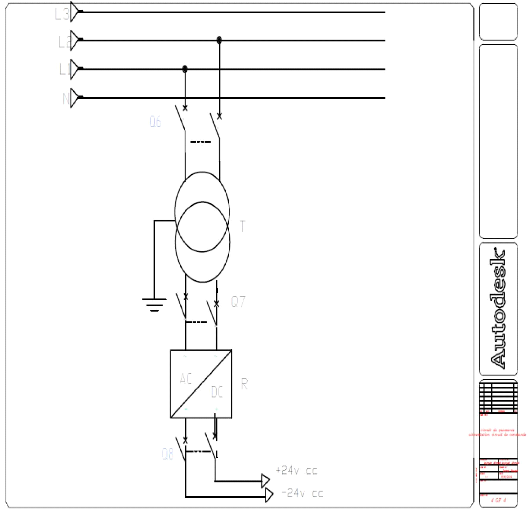

Figure 37:Le stabilisateur(transformateur + redresseur)

76

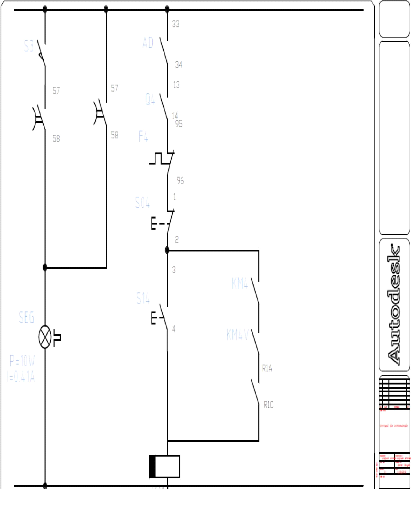

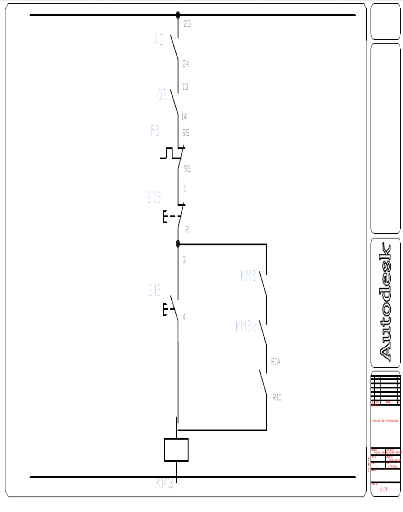

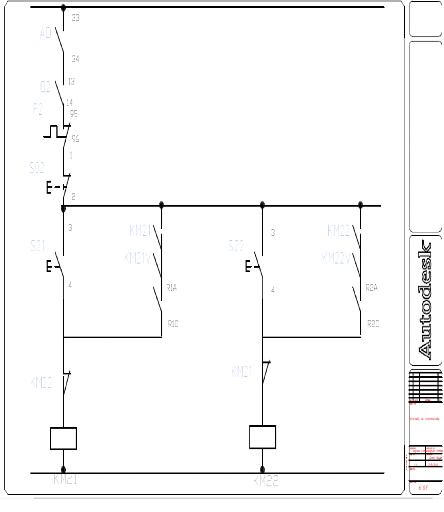

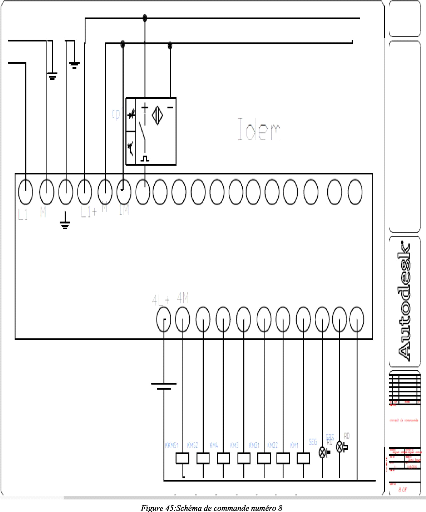

Figure 38:Schéma de commande numéro1

76

Figure 39:Schéma de commande numéro 2

76

Figure 40:Schéma de commande numéro 3

76

Figure 41:Schéma de commande numéro 4

76

Figure 42:Circuit de commande numéro 5 76

Figure 43:Schéma de commande numéro 6

76

Figure 44:Schéma de commande numéro 7

76

Figure 45:Schéma de commande numéro 8

76

Liste des tableaux

Tableau 1:Avantages et inconvénients des

différents types de photocellule 31

Tableau 2:Tableau d'inventaire 33

Tableau 3:Tableau des conditions d'activation et

désactivation des étapes 44

Tableau 4:Nomenclature des composants des schémas

électriques 45

Sommaire

Chapitre 1 : Contexte du stage et

problématique

I. Introduction 4

II. L'aéroport internationale Tunis-Cartage 4

III. L'OACA 4

III.1 Mission 4

III.2 Activités de l'OACA 4

III.3 Direction DSEEA 4

IV. Analyse fonctionnelle et descriptive du système

existant 5

IV.1 Description du système actuelle 5

IV.2 Constituant actuel du système de traitement de

bagages 5

IV.2.1 Le convoyeur a bande d'injection 5

IV.2.2 La machine à rayon-x 6

IV.2.3 Table à rouleaux 6

IV.2.4 Les volets d'isolation 7

IV.2.5 Le carrousel 8

IV.3 Principe de fonctionnement 8

V. Critique de cet ancien système 10

VI. Cadre du projet 11

VII. Travail demandé 11

VIII. Contrainte à respecter 12

IX. Produit attendu 12

X. Conclusion 12

Chapitre 2 : Méthodologie

I. Introduction 14

II. Description du nouveau Système 14

II.1 Présentation du nouveau système 14

II.2 Principe de fonctionnement 14

II.2.1 Mode semi-automatique 14

II.2.1.1 Critique de ce mode 16

II.2.2 Mode automatique 16

II.2.2.1 Avantage du nouveau système et importance de

résolution du problème 19

III. Etude électrique du nouveau système 20

III.1 Les machines électriques 20

III.1.1 Les moteurs asynchrones triphasées 20

III.1.1.1 présentation des moteurs asynchrone

triphasée 21

III.1.1.2 Le variateur du fréquence (variateur du

vitesse) 23

III.1.1.2.1 Principe de la variation de vitesse 23

III.1.1.2.2 Principe de la variation de fréquence 23

III.1.1.2.3 Choix d'un variateur 24

III.1.1.2.4 Mise en oeuvre d'un variateur 25

III.1.1.3 Les motoréducteurs 25

III.1.1.3.1 Fonctionnement et description 26

III.1.1.3.2 Explication et calcul 26

III.1.1.4 Avantage du variateur de vitesse par rapport aux

motoréducteurs 27

III.1.2 Les capteurs de présence (photocellule) 28

III.1.2.1 Présentation des capteurs photocellules 28

III.1.2.2 Choix des types des capteurs photocellule 30

IV. Etude automatique du nouveau système 31

IV.1 Tableau d'inventaire 31

IV.2 L'automate programmable industriel 33

IV.2.1 Présentation de l'automate programmable industriel

33

IV.2.2 Structure et composant des automates programmables

industriels 33

IV.2.3 Choix de l'automate programmable industriel 35

IV.3 Programmation 37

IV.3.1 Choix du langage de programmation 37

IV.3.2 Logiciel de programmation 38

IV.3.2.1 Présentations de tia portal 38

IV.3.2.2 Avantage de tia portal par rapport au step7 39

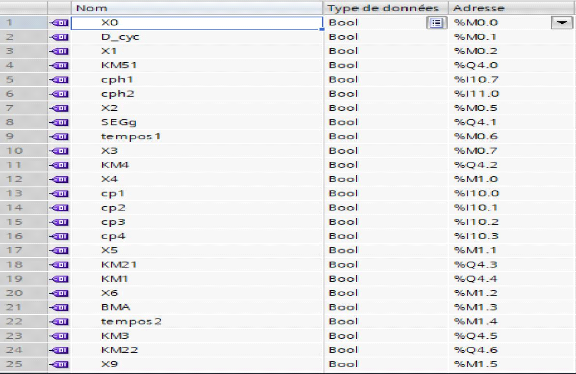

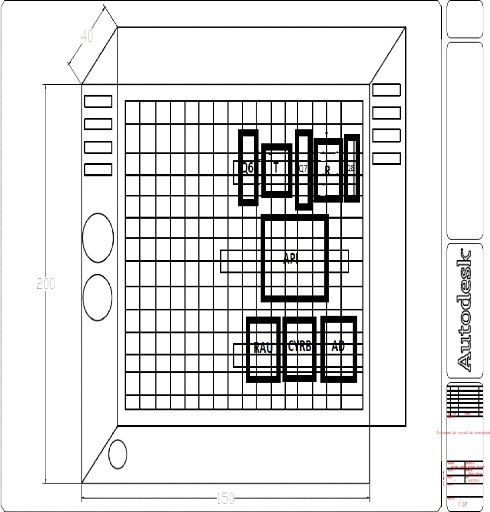

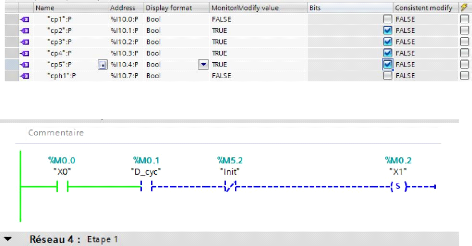

IV.3.3 Tableau des variables de l'API 40

IV.3.4 Grafcet 42

IV.3.5 Tableau des conditions d'activation et

désactivation des étapes 43

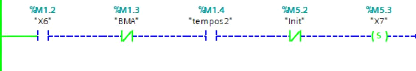

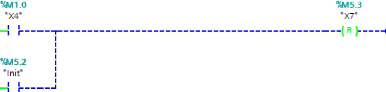

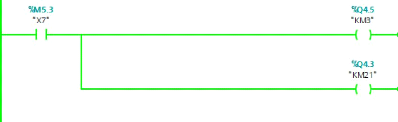

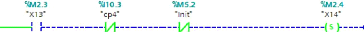

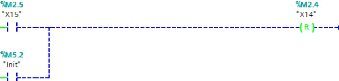

IV.3.6 Ladder 44

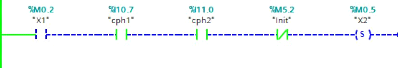

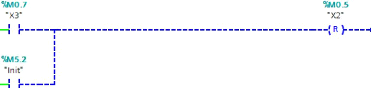

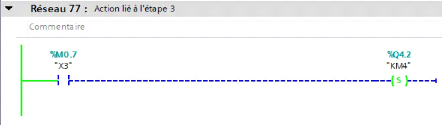

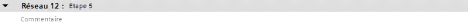

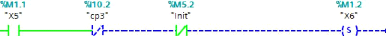

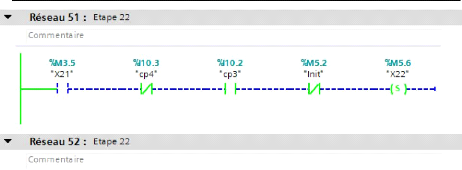

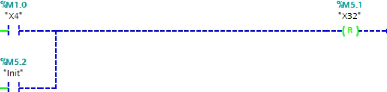

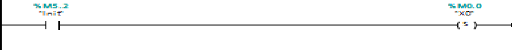

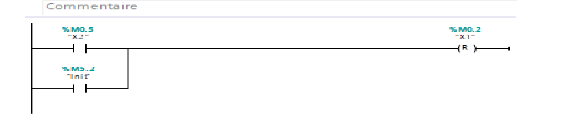

IV.3.6.1 Ladder des étapes 44

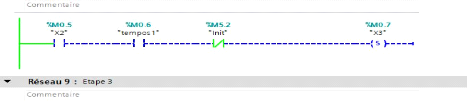

IV.3.6.2 Ladder des actions associés aux étapes

44

V. Conception électrique 44

V.1 Logiciel utilisé 44

V.2 Schéma électrique complet 45

V.2.1 Les schémas électriques du circuit de

puissance 45

V.2.2 Les schémas électriques du circuit de

commande 45

V.2.3 Nomenclature 45

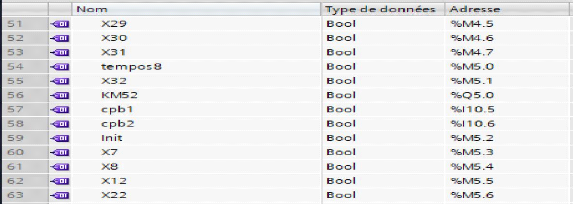

VI. Conception d'une armoire électrique 46

VI.1 méthodologie de conception d'une armoire

électrique 46

VI.2 Logiciel utilisé (Autocad electrical) 46

VI.3 La compatibilité électromagnétique

46

VI.4 Les schémas des deux armoires électriques

(puissance et commande) 47

VII. Conclusion 52

Chapitre 3 : Résultats et commentaires

I. Introduction 54

II. Simulation du Nouveau système 54

III. Résultat et commentaire 69

IV. Conclusion 69

2018/2019 2 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Introduction générale

L'automatisme industriel est l'ensemble des technologies

utilisant l'électronique, l'électrotechnique, la

mécanique, la télécommunication afin de concevoir des

machines ou des processus automatisés qui peuvent fonctionner sans

intervention humaine.

On retrouve l'automatisme industriel dans plusieurs secteurs

comme l'agroalimentaire avec les lignes de conditionnement et les machines

spéciales, la chimie, l'industrie pétrolière, les usines

de production d'électricité, l'industrie pharmaceutique etc....

L'automatisme industriel correspond aux automatismes séquentiels et

couvrent l'ensemble des systèmes de contrôle-commande permettant

de superviser ou de piloter une chaine de production.

En bref, automatisé un système industriel

consiste à transférer la totalité ou une partie des taches

des coordinations auparavant exécuté par l'opérateur

humain à un cerveau électronique.

L'avantage d'une telle procédure est d'accroitre la

production, améliorer la qualité d'un produit et permettre une

adaptation aux différents milieux. En outre, ces automatismes sont d'une

telle rapidité et d'une précision, qu'ils réalisent des

actions impossibles pour un être humain. Dans ce contexte que l'OACA

s'est investi et qu'elle a mis au point des projets de rénovations et de

mise à niveau de ses équipements. Dans ce projet, on

s'intéresse à l'automatisation du fonctionnement du carrousel du

livraison des bagages à l'arrivé de l'aéroport

international de Tunis-Carthage. Et pour effectuer ce projet il y a tout une

démarche à suivre. selon le cahier des charges et le guide de

rédaction du mémoire mon mémoire sera divisé en

trois chapitres. Le premier chapitre sera consacré à la

présentation de l'organisme qui m'a accueilli , le diagnostic du

système existant et le contexte su stage. le deuxième concernera

l'étude , la simulation et la réalisation du nouveau

système et la conception électrique Tandis que le 3éme

chapitre sera consacré à la présentation des

résultats obtenues par une simulation.

Chapitre 1 :

contexte du

stage et

problématique

2018/2019 4 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

I. Introduction

L'objective de ce chapitre est de présenter l'organisme

qui m'a accueilli , le diagnostic du

système de traitement de bagages existant et

l'elaboration du cahier des charges.

II. L'aéroport internationale

Tunis-Cartage

L'aéroport internationale de Tunis-Carthage est

situé à huit kilomètres au nord-est de

Tunis, il est mis en exploitation en 1940.

Comme la grande majorité des aéroports Tunisiennes,

l'aéroport est géré par l'OACA. Ce projet de fin

d'étude est effectué au sein de l'Aéroport International

Tunis-Carthage.

III. L'OACA

III.1 Mission

L'Office de l'Aviation Civile et des Aéroports (OACA) est

un établissement public à caractère

industriel et commercial doté de la personnalité

civile et de l'autonomie financière. Il est sous tutelle du

ministère de transport qui est chargé de gérer, de

développer et d'exploiter les 7 Aéroports internationaux de la

Tunisie (Tunis Carthage, Monastir Habib Bourguiba, Djerba-Zarzis, Tozeur-Nafta,

Tabarka, Sfax-Thyna et Gafsa-Ksar) ayant une capacité totale d'accueil

de 13 millions de passagers par an.

III.2 Activités de l'OACA

L'OACA à principalement trois objectifs à atteindre

:

· Accomplir la mission de la navigation aérienne

conformément aux normes internationales.

· Maintenir au plus haut niveau la sureté et la

sécurité des aéroports conformément aux

dispositions de la règlementation nationale et internationales.

· Veiller à l'adaptation des installations et des

infrastructures aéroportuaires au besoin du Traffic.

III.3 Direction DSEEA

La direction des services électriques et des

équipements aéroportuaires (DSEEA) est

considérée

comme étant l'une des plus importantes directions qui se

trouvent au sein de l'OACA. Cette direction assure la gestion de

l'énergie dans toutes ses formes électrique, hydraulique,

électromécanique, etc. Elle étudie, assiste et

réalise des extensions pour répondre aux besoins de

l'aéroport et des bureaux administratifs. Cette direction comporte trois

divisions :

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Ø Division de la maintenance électrique : elle

assure la maintenance des équipements relatifs aux installations de la

moyenne tension.

Ø Division de la maintenance de climatisation : elle

s'occupe de réseau de climatisation dans les aéroports et dans

les bâtiments.

Ø Division de la maintenance des équipements

aéroportuaires : elle assure la maintenance ainsi que le bon

fonctionnement des équipements tels que la passerelle

télescopique, surpression d'eau les stations de pompages,etc...

IV. Analyse fonctionnelle et descriptive du

système existant

IV.1 Description du système actuelle

Le système de traitement des bagages à

l'arrivée du terminal I de l'Aéroport International

de Tunis-Carthage est conçue d'un convoyeur d'injection

de bagages, une machine à Rayon-X (MRX),une table à rouleaux,

deux volets d'isolation et un carrousel.

L'activation et désactivation de chacune de ces

composant se fait manuellement par un ouvrier permanant ce qui rend le

système lent et primitive. En outre ce système nécessite

des ouvriers de manutention pour mettre les bagages dans leurs places, soit sur

le convoyeur injecteur, soit sur le carrousel , soit sur une place

réservée pour les bagages suspects ce qui rend le travail trop

dur et ennuyeux.

IV.2 Constituant actuel du système de traitement de

bagages

IV.2.1 Le convoyeur a bande d'injection

Le convoyeur à bande d'injection est un convoyeur

motorisé situé au début de système,

les bagages sont mis sur lui par des agents de manutention

puis un autre agent fais le démarrage et l'arrêt de cette machine

manuellement par des boutons poussoirs.

2018/2019 5 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 1:Convoyeur à bande

IV.2.2 La machine à rayon-x

La machine à rayon-x est placée juste

après le convoyeur à bande d'injection elle assure

la sureté dans l'aéroport permettant de

visualiser les objets contenus dans les bagages pour le contrôle

douanes.

Figure 2:Machine à rayon-x

IV.2.3 Table à rouleaux

La table à rouleaux est située juste après

la machine à rayon-x, il sert à porter les bagages

et les organiser en attendant à être

transporté sur le carrousel par un agent.

2018/2019 6 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 3:Table à rouleaux

IV.2.4 Les volets d'isolation

Les volets d'isolation sont situés dans les

côtés gauche et droite du carrousel, et ils

servent à séparer la partie intérieure ou

s'effectue le scan des bagages et la partie extérieure où se

trouve les passagers en attente de prendre leurs bagages.

Figure 4:Volet d'isolation

2018/2019 7 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

IV.2.5 Le carrousel

Le carrousel est placé à la fin du

système, il assure la circulation des bagages devant les

yeux des passagers, qui sont venu de descendre de l'avion et

leurs permettre de collecter leurs bagages aisément.

Figure 5:Carrousel

IV.3 Principe de fonctionnement

Le cycle de traitement de bagages à l'arrivée de

l'aéroport internationale de Tunis-

Carthage est comme suit :

2018/2019 8 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

|

1-Un agent de manutention met les bagages sur le convoyeur

à bande d'injection, démarrage du convoyeur et

ouverture des volets

manuellement.

|

|

|

5- Les bagages tournent sur la carrousel en attendant

d'être collecter par les passagers.

3- Les bagages sortent du MRX

vers la table à

rouleaux où ils

seront organisés en attendant

d'être stransportés au

carrousel par un agent.

2- Le bagage est transporté par le convoyeur vers le

MRX pour les scans de douanes après le démmarage du MRX par un

policier.

|

4- Le bagage est

transpoerté au carrousel par un agent apès

l'appui sur le bouton marche du carrousel.

|

Figure 6:Cycle de traitement de bagage (a)

|

Remarque : si la

MRX détecte

quelque chose

interdite la

machine à rayon-X se met en arrêt

pour repasser une deuxième fois le bagage suspect dans la MRX par un

bouton qui

inverse le sens de rotation du moteur de l'MRX.

|

2018/2019 9 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Les bagages tournent sur le carrousel en attendant d'être

collecter par les passagers.

Organiser les

bagages sur la table à rouleaux en

attendant d'être

injecter au

carrousel par un agent.

Les volets sont ouverts lorsque le système est en

marche et fermés à l'arrêt manuellement par des boutons

poussoirs.

Scanner les bagages puis les transporter vers la table à

rouleaux.

Intervention d'un agent pour mettre du bagage sur le convoyeur

à bande d'injection, puis appuis sur le bouton marche du moteur M1

dédié au convoyeur d'injection et bouton marche

dédié au MRX.

MRX

Figure 7:Cycle de traitement de bagage (b)

V. Critique de cet ancien système

Le système de traitement de bagage à

l'arrivé de l'aéroport international Tunis-Carthage

est un système ancien commandé manuellement.

2018/2019 10 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Sa commande est difficile et ennuyeuse, aussi elle

nécessite de charger des poids lourds par les agents de manutention.

En outre Les nouvelles exigences matérielles qui sont

fixées par les normes de la qualité imposants à l'OACA de

suivre ces normes et mettre à niveau ces équipements.

En ce qui suit une graphique illustrant les différents

problèmes de ce système.

Système de traitement de bagages

actuel

|

Augmentation de nombre de passagers

|

Bagages lourd

Pertes du temps des

passagers

Dégradation de la santé

des agents

de

manutention

VI. 2018/2019 11 Zarai Rayen

Cadre du projet

Le système de traitement de bagages à

l'arrivé de l'aéroport international Tunis-Carthage

est de type manuelle et l'injection du bagage sur le carrousel

se fait par un agent permanent. Afin d'améliorer le service on propose

d'automatiser ce système.

VII. Travail demandé

· Analyse fonctionnelle et descriptive du système

existant.

· Elaboration d'un cahier de charge répondant

à leurs besoins.

· Etude (electrique, automatique...), simulation et

réalisation du nouveau système en tenant compte du

sous-système installé.

· Elaboration d'un schéma électrique

complet (partie commande et partie puissance) et conception d'une armoire

électrique.

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

VIII. Contrainte à respecter

Le produit attendu doit être économe

d'énergie.

IX. Produit attendu

Système de traitement de bagages automatisé.

X. Conclusion

Dans ce chapitre j'ai présenté l'organisme qui m'a

accueilli en deuxième lieu, j'ai réalisé

l'analyse fonctionnel et descriptif du système de

traitement du bagage existant en montrant les caractéristiques de

chacune de ses constituants ainsi que le principe de fonctionnement du

système en tant qu'une seule unité et on a fini par critiquer ce

système. Vers la fin, on a mis notre

projet dans son cadre en élaborant le cahier des

charges.

2018/2019 12 Zarai Rayen

|

Chapitre 2 :

Méthodologie

|

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

I. Introduction

Dans ce chapitre on va étudier, simuler et

réaliser la solution proposée qui consiste à

automatiser le système de traitement de bagages en

tenant compte de l'ancien système. Premièrement, on va faire une

description du nouveau système puis on va étudier l'aspect

électrique et automatique de ce dernier, dernièrement on va

réaliser la conception électrique . Faire une étude de

l'aspect électrique est indispensable car il faut connaitre les machines

électriques pour commencer le processus de l'automatisation de notre

système ensuite on va réaliser la démarche

nécessaire pour automatiser l'ancien système.

II. Description du nouveau Système

II.1 Présentation du nouveau système

Le nouveau système sera constitué presque des

mêmes équipements (convoyeur à bande

d'injection, la machine à rayon-X, carrousel, volet

d'isolation) que l'ancien système avec la différence qu'on va

remplacer la table à rouleaux par un convoyeur à bande

transporteur qui sert à transporter les bagages vers le carrousel. Il

est comparable à le convoyeur à bande d'injection et il

opère de la même façon.

Le nouveau système opèrera de deux

manières soit semi-automatique c'est-à-dire solution

câblée à technologie électrique ou automatique

c'est-à-dire Solution programmée à technologie

électronique (API), le choix est à partir d'un commutateur comme

illustré dans l'annexe dans les schémas électriques.

II.2 Principe de fonctionnement

II.2.1 Mode semi-automatique

Dans ce mode tous les équipements sont commandés

par des boutons poussoirs (marche

ou arrêt). La figure suivante illustre leur principe de

fonctionnement.

2018/2019 14 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

|

|

Convoyeur à

bande d'injection

|

|

|

1-Mettre le bagage sur le convoyeur à bande d'injection

par un agent de manutention.

|

|

7- Démarrer le Moteur M1 du convoyeur à bande

d'injection par un bouton poussoir.

|

|

|

Volet d'isolation numéro 1

6- Démarrer la machine à rayon-X par un bouton

poussoir.

5- Démarrer le Moteur M3 du convoyeur à bande

transporteur par un bouton poussoir.

4- Démarrer le moteur M4 du carrousel par un bouton

poussoir.

Convoyeur à

bande

transporteur

Carrousel

MRX

3- Sirène d'alarme et gyrophare pendant 3 secondes.

Volet d'isolation numéro 2

2- Ouvrir les deux volets simultanément par un bouton

poussoir.

Figure 8:principe de fonctionnement en mode

semi-automatique

Remarque :

Ø Pour éviter la collision des bagages au

niveau de la point de convergence du convoyeur transporteur et le carrousel,

l'agent de commande doit vérifier si le carrousel est chargé ou

pas tant que le carrousel est chargé le convoyeur à bande

transporteur est dans l'état d'arrêt.

2018/2019 15 Zarai Rayen

2018/2019 16 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Ø Si la machine à rayon-X détecte

quelque chose interdite le convoyeur à bande d'injection et la machine

à rayon-X se mettent en arrêt pour repasser une deuxième

fois le bagage suspect dans la MRX par un bouton qui inverse le sens de

rotation du moteur de l'MRX.

Ø La machine à rayon-X ne peut scanner qu'un

seul bagage à la fois.

Ø Cet ordre de démarrage est dû aux

faites que chaque équipement ne peut pas se mettre en marche que si

l'équipement qui le suive est en marche.

Pour le cycle de l'arrêt du système en mode

semi-automatique, il est comme suit : 1-Arrêter le convoyeur

à bande d'injection par un bouton poussoir.

2-Arrêter la machine à rayon-X par un bouton

poussoir.

3- Arrêter le convoyeur à bande transporteur par un

bouton poussoir.

4- Arrêter le carrousel par un bouton poussoir.

5-Sirène d'alarme et gyrophare.

6-Fermer les deux volets d'isolation.

Remarque :

Ø Cet ordre d'arrêt est dû aux faites

qu'on ne peut pas arrêter un équipement et l'équipement qui

la précède est en marche.

II.2.1.1 Critique de ce mode

Ce mode est trop antique et primitif. La solution et

d'intégré le mode automatique en parallèle.

II.2.2 Mode automatique

En mode automatique nous allons utiliser une automate

programmable industriel dont le choix

est précisé plus tard. Lorsque on tourne le

commutateur vers ce mode et on clique sur le bouton d'initialisation puis le

bouton départ de cycle à partir du système de supervision,

tout le système se met en marche d'une façon autonome. Le

principe de fonctionnement de ce mode est illustré par la figure

suivante.

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Capteur photocellule cp3 donne l'information à l'api

que le bagage est traité et sortie de l'MRX et que ce dernier est

capable d'accepter un autre bagage.

Deux capteurs photocellules cph1 et cpb1 qui détectent

la position du volet, soit haute ou basse.

Capteur photocellule cp2, lorsqu'il détecte un bagage,

l'api donne l'ordre d'arrêter le moteur du convoyeur à bande

d'injection M1 pour attendre le bagage afin qu'il sorte de l'MRX puisque ce

dernier ne peut traiter qu'un seul bagage à la fois.

Capteur photocellule cp4 au niveau du convoyeur à bande

transporteur et capteur photocellule cp5 au niveau du carrousel permettent

d'éviter les collisions au niveau du point de convergence.

Capteur photocellule cp1 qui détecte les bagages

posés sur le convoyeur à bande d'injection pour donner l'ordre de

départ de cycle ou bien s'il ne détecte aucun bagage pendant 5

min et le capteur situé au niveau du carrousel cp5 ne détecte

aucun bagage pendant 2 min et 48 s avec la condition qu'il n'existe aucun

bagage au niveau de cp2, cp3 et cp4, l'api donne l'ordre d'arrêter le

système.

Deux capteurs photocellules cph2 et cpb2 qui détectent

la position du volet, soit haute ou basse.

Figure 9:principe de fonctionnement en mode

automatique

2018/2019 17 Zarai Rayen

2018/2019 18 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Cycle de démarrage du nouveau système

:

1-tourner le commutateur vers le mode automatique.

2-cliquer sur le bouton d'initialisation puis le bouton de

départ de cycle d'après l'écran de supervision.

3-les deux volets s'ouvre automatiquement en tournant les deux

moteurs M5 et M6 dans le sens de l'ouverture.

4-Sirène d'alarme et gyrophare pendant 3 secondes

5-le carrousel se met en rotation automatiquement par le

moteur M4.

6-synchronisation de démarrage des trois

équipements (le convoyeur à bande transporteur, la machine

à rayon-X et le convoyeur à bande d'injection ). Il est comme

suit :

Lorsque l'agent de manutention met le premier bagage sur le

convoyeur à bande d'injection ou bien il n'a un bagage qu'au niveau du

capteur cp1 le capteur cp1 détecte la présence du bagage, les

deux moteurs M2 et M1 se mettent en marche pour amener le bagage vers la

machine à rayon-x où le bagage se scanne , si le policier

n'appuie pas sur le bouton BMA(bouton marche arrière de l'MRX) donc le

bagage ne contient pas de l'interdit et il est amené vers le convoyeur

à bande transporteur est reste un certain temp bloqué au niveau

du capteur cp4 pour éviter son collision lorsqu'il s'injecte dans le

carrousel . Si le policier appuie sur le bouton BMA(bouton marche

arrière de l'MRX) c'est-à-dire le bagage est suspect donc il doit

se passer une deuxième fois dans la machine à rayon-X (MRX) en

tournant le moteur M2 de L'MRX dans le sens inverse, après le

deuxième scannage si l'MRX détecte pour la deuxième fois

un interdit le policier doit appuyer sur le bouton BSC (bouton stop convoyeur)

dans ce cas le bagage est transporté vers le convoyeur à bande

transporteur ou il sera bloqué un certain temp au niveau du capteur cp4

afin d'être enlevé par un agent de manutention , dans l'autre cas

si le policier n'appuie pas sur le bouton BSC (bouton stop convoyeur) le bagage

est amené vers le convoyeur à bande transporteur est reste un

certain temp bloqué au niveau du capteur cp4 pour éviter son

collision lorsqu'il s'injecte dans le carrousel. Lorsque le capteur CP5

situé au niveau du carrousel ne détecte aucun bagages pendant 4.8

s (le temp d'éloigner le bagage au niveau du carrousel pour

éviter la collision) et il y a un bagage au niveau des capteurs c4 ou

cp3 ou cp2, le moteur M3 du convoyeur à bande transporteur se met en

marche pour transporter le bagage vers le carrousel s'il existe .Après

le bagage en train d'être scanner au niveau de l'MRX s'il existe est

2018/2019 19 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

traité comme mentionné auparavant

c'est-à-dire (si le policier n'appuie pas sur le bouton BMA `bouton

marche arrière de l'MRX' donc le bagage ne contient pas de l'interdit et

il est amené vers le convoyeur à bande transporteur est reste un

certain temp bloqué au niveau du capteur cp4 pour éviter son

collision lorsqu'il s'injecte dans le carrousel . Si le policier appuie sur le

bouton BMA 'bouton marche arrière de `l'MRX' c'est-à-dire le

bagage est suspect donc il doit se passer une deuxième fois dans la

machine à rayon-X `MRX' en tournant le moteur M2 de L'MRX dans le sens

inverse après le deuxième scannage si l'MRX détecte pour

la deuxième fois un interdit le policier doit appuyer sur le bouton BSC

`bouton stop convoyeur' dans ce cas le bagage est transporté vers le

convoyeur à bande transporteur ou il sera bloqué un certain temp

au niveau du capteur cp4 afin d'être enlevé par un agent de

manutention , dans l'autre cas si le policier n'appuie pas sur le bouton BSC

(bouton stop convoyeur) le bagage est amené vers le convoyeur à

bande transporteur est reste un certain temp bloqué au niveau du capteur

cp4 pour éviter son collision lorsqu'il est transporté vers le

carrousel). Après s'il existe un bagage au niveau du capteur cp2 il sera

transporter vers l'MRX qui vient d'être libre en tournant les deux

moteurs M2 de l'MRX et M1 du convoyeur à bande transporteur,

après le bagage qui existe au niveau du capteur CP1 est transporter au

niveau du capteur CP2 situé tous les deux au niveau du convoyeur

à bande d'injection et ainsi de suite jusqu'à l'arrivé de

la condition d'arrêt qui est le suivant « il n y a pas de bagage ni

au niveau du capteur CP5, ni au niveau du capteur CP4, ni au niveau du capteur

CP3,ni au niveau du capteur CP2, ni au niveau du capteur CP1 avec passage du

7minute et 48 seconde » .

Le cycle d'arrêt est comme suit :

1- Arrêter le convoyeur à bande d'injection en

stoppant le moteur M1.

2- Arrêter la machine à rayon-X en stoppant le

moteur M2.

3- Arrêter le convoyeur à bande transporteur en

stoppant le moteur M3.

4- Arrêter le carrousel en stoppant le moteur M4.

5- Sirène d'alarme et gyrophare pendant 3 seconde.

6- Fermer les deux volets en tournant les deux moteurs M5 et M6

dans le sens de fermeture. II.2.2.1 Avantage du nouveau système

et importance de résolution du problème

Le nouveau système de traitement de bagages qui est

automatisé possède beaucoup d'avantages, les principaux avantages

sont présentés par la graphique suivante.

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Gain de temps et de personnel

Démarrage de tout

le système par un

seul

bouton

Arrivé de bagages

plus rapide au

passagers

rendre

moins pénibles les tâches répétitives

et opérationnelles.

Système de

traitement de

bagage

automatisé

Facilement gérez

les

équipements

décentralisées

III. Etude électrique du nouveau

système

III.1 Les machines électriques

Notre nouveau système sera constitué de deux

principales machines électriques qui sont, les

moteurs asynchrones triphasés et les capteurs de

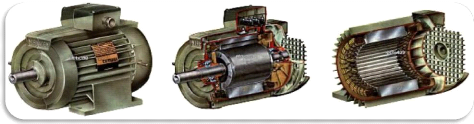

présence dite les photocellules. III.1.1 Les moteurs asynchrones

triphasées

Figure 10:Machine asynchrone triphasé

Le nouveau système de traitement de bagages

automatisé sera constitué de six moteurs asynchrones

triphasés qui seront consacrées aux équipements de la

manière suivante. Un moteur pour le convoyeur d'injection, un autre

opérant dans deux sens pour la machine à rayon-X, un

2018/2019 20 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

autre pour le convoyeur transporteur, un moteur

dédié au carrousel et deux moteurs pour les deux volets

permettant leurs ouvertures et leurs fermetures.

III.1.1.1 présentation des moteurs asynchrone

triphasée

Le moteur asynchrone triphasé est largement utilisé

dans l'industrie, sa simplicité de

construction en fait un matériel très fiable et

qui demande peu d'entretien. Il est constitué d'une partie fixe, le

stator qui comporte le bobinage, le rotor qui est bobiné en cage

d'écureuil. Les circuits magnétiques du rotor et du stator sont

constitués d'un empilage de fines tôles métalliques pour

éviter la circulation du courant.

Figure 11:Moteur asynchrone à cage

d'écureuil

Le rotor ne peut pas tourner à la même vitesse

que le champ magnétique crée par les trois enrôlements

statoriques, sinon la cage ne serait plus balayée par le champ tournant

et il y'aurait disparition des courants induits et donc des forces de Laplace

et du couple moteur. Les deux fréquences de rotation ne peuvent donc pas

être synchrones d'où le nom moteur asynchrone.

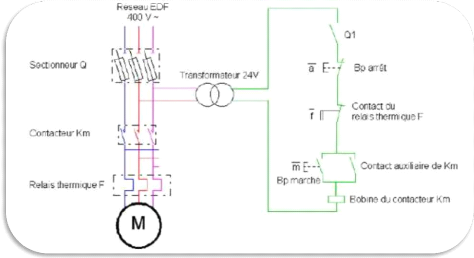

· Le moteur est relié au réseau par

un certain nombre de dispositifs de sécurité et de commande

:

2018/2019 21 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 12:raccordement d'une machine asynchrone au

réseau triphasé

-Le sectionneur d'isolement avec fusibles permet de

déconnecter le moteur du réseau pour les opérations de

maintenances par exemple. Il protège également le dispositif en

aval contre les risques de court-circuit grâce aux fusibles.

-Le contacteur permet d'alimenter le moteur avec une commande

manuelle ou automatique avec un automate programmable.

-Le relais thermique protège le moteur contre les

surcharges de courant, l'intensité maximale admissible est

réglable. Son action différentielle permet de détecter une

différence de courants entre les phases en cas de coupure d'une liaison

par exemple.

-Le transformateur abaisse la tension secteur à une

valeur de 24V pour garantir la sécurité des utilisateurs sur la

partie commande.

2018/2019 22 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 13:dispositif en connexe avec la machine asynchrone

III.1.1.2 Le variateur du fréquence (variateur du

vitesse)

Figure 14:Variateur de vitesse et machine asynchrone

III.1.1.2.1 Principe de la variation de vitesse

La vitesse de synchronisme d'un moteur asynchrone

triphasé est fonction de la fréquence (alimentation) et du nombre

de paires de pôles : NS = f /p Pour un moteur tétrapolaire

à 50 Hz : NS = 50 / 2 = 25 tr/s soit 1500 tr/mn Le moteur aura une

vitesse de rotation inférieure à NS . Pour exprimer

l'écart entre vitesse de synchronisme et vitesse rotor, on

définit le glissement : g = (NS - N) / NS g est voisin de 5% Pour varier

la vitesse du moteur asynchrone, on pourra faire varier la fréquence des

courants d'alimentation.

III.1.1.2.2 Principe de la variation de

fréquence

Pour faire varier la fréquence et la valeur efficace

entre phases de la tension, on utilise la procédure suivante:

2018/2019 23 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 15:Principe de la variation de

fréquence

L'onduleur découpe la tension continue

intermédiaire suivant le principe MLI (Modulation de Largeur

d'Impulsions) de façon que le courant moteur soit quasi

sinusoïdal.

Figure 16:Courant et tension en sortie du variateur

Cette technique assure une rotation des moteurs

régulières et sans à-coups, même à basse

vitesse. Avec les variateurs de dernière génération, on

peut fonctionner dans des gammes de fréquence (si le moteur et la charge

le permettent...) de 0,1Hz à 500Hz.

III.1.1.2.3 Choix d'un variateur

On choisit la gamme de variateurs suivant les

fonctionnalités recherchées, par exemple l'ALTIVAR ATV61

permettra de fonctionner dans les 4 quadrants, avec des fonctions de dialogue

évoluées et une protection thermique intégrée.

2018/2019 24 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Le choix du variateur se fait principalement en fonction de la

tension réseau et de la puissance (utile) du moteur.

III.1.1.2.4 Mise en oeuvre d'un variateur

Figure 17:Mise en oeuvre d'un variateur

III.1.1.3 Les motoréducteurs

2018/2019 25 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 18:Motoréducteur brancher au machine

asynchrone III.1.1.3.1 Fonctionnement et description

Ns<Ne (tr/min)

Ne (tr/min)

Pertes (par effet joule...)

Fp :réduire la vitesse de rotation du

moteur

Motoréducteur

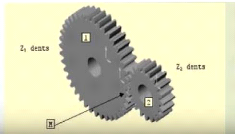

III.1.1.3.2 Explication et calcul

R(ration) = Ns/Ne = Z menantes/ Z menées avec Z : nombre

des dents

Exemple :

Figure 19:Roue motrice et roue menée d'un

motoréducteur

2018/2019 26 Zarai Rayen

2018/2019 27 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Supposons qu'on a Z1=30 et Z2=10 et Ne=3000 tr/min , Ns= ?

Et supposons que la roue motrice est 2 c'est dire qu'elle est

branchée à l'arbre du moteur tandis

que l'arbre du réducteur est branché à la

roue menée 1.

En appliquant le rapport de transmission en aura

Ns/Ne = Z2/Z1

Donc : Ns = 1000 tr/min

III.1.1.4 Avantage du variateur de vitesse par rapport aux

motoréducteurs

Le variateur convertisseur de

fréquence

· Avantages

-Vitesse variable

-Accélération et ralentissement

réglables

-Inversion de sens très aisée

-A-coups mécaniques maîtrisés

(longévité mécanique) -Surintensité de

démarrage contrôlée

-Protections moteurs programmables

-Gestion du freinage : récupération

d'énergie possible -Retour d'information (intensité,

vitesse...)

-Possibilité de dépasser la vitesse nominale (f

> 50 Hz) -Compensation du glissement (asynchrone)

-Economies d'énergie (process à vitesse variable)

-Maître/esclave possible (tapis entraîné par 2 moteurs)

-Variation de vitesse sans à coup, sans maintenance -Moins de pertes

dans la variation que si mécanique

· Inconvénients

-Surcoût à l'achat

-Perturbations électromagnétiques (CEM)

-Refroidissement du variateur

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 20:Illustration des avantages du variateur par

rapport au motoréducteur III.1.2 Les capteurs de

présence (photocellule)

L'autre machine electrique indispensable est le capteur de

présence dite photocellule ,elles appartiennent à la partie

opérative de notre système leurs rôle est de capter et de

transmettre les informations à l'API . On est obligé d'avoir neuf

photocellules leurs montages et leurs types sont illustrés

ultérieurement.

III.1.2.1 Présentation des capteurs

photocellules

Les capteurs photoélectriques détectent et

mesurent des objets physiques ou des quantités en émettant un

champ ou faisceau de rayonnement électromagnétique. Un objet est

détecté en mesurant les modifications dans le signal de retour.

Il existe 3 principaux types de capteurs photoélectriques : capteur

à faisceau direct, rétroréfléchissant et à

réflexion. La fonction de base de chacun est de détecter la

présence ou l'absence d'objets, ou de mesurer la distance jusqu'à

l'objet.

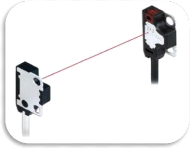

Capteurs à faisceau direct

Les capteurs à faisceau direct dépendent de deux

boîtiers séparés, un pour l'émetteur et l'autre pour

le récepteur, avec l'émetteur fournissant un faisceau de

lumière continue au récepteur. Chaque fois qu'un objet passe

à travers le faisceau, le signal entre l'émetteur et le

récepteur est interrompu, ce qui force le récepteur à

envoyer un signal électrique à la sortie. Les capteurs à

faisceau direct sont adaptés à la détection longue

distance. Ils sont capables de détecter pratiquement tous les objets,

sans tenir compte de la couleur ou du déplacement angulaire.

2018/2019 28 Zarai Rayen

2018/2019 29 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 21:Capteurs à faisceau direct

Capteurs

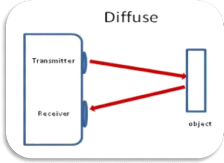

rétroréfléchissants

L'émetteur et le récepteur des capteurs

rétroréfléchissants sont tous deux logés dans le

même boîtier, mais requièrent un réflecteur face au

capteur. Le réflecteur renvoie le faisceau lumineux à

l'émetteur jusqu'à ce qu'un objet traverse le faisceau. Les

objets hautement réfléchissants, tels que l'aluminium,

requièrent des capteurs avec filtres polarisants. Le filtre permet au

capteur de reconnaître que la lumière réfléchie des

matériaux réfléchissants est différente de celle du

réflecteur.

Figure 22:Capteurs

rétroréfléchissants

Capteurs à réflexion

2018/2019 30 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Les capteurs à réflexion sont plus faciles

à installer, car un seul dispositif doit être monté. Ceci

est dû au fait que l'émetteur et le récepteur sont contenus

dans un seul boîtier. Les capteurs à réflexion utilisent la

réflexion de l'objet cible dans une plage de détection

prédéterminée. L'émetteur envoie un faisceau de

lumière continue. Une fois que ce faisceau atteint la cible, la

lumière est diffusée dans toutes les directions. Une partie de

cette lumière est réfléchie et reconnue par le

récepteur. Le récepteur envoie alors un signal électrique

à la sortie.

Figure 23:Capteurs à réflexion

III.1.2.2 Choix des types des capteurs photocellule

Les distances de détection des objets des trois types

de capteurs photocellules sont

différentes, aussi la manière de mise en oeuvre

de chacune sont différents. Le tableau suivant illustre les avantages et

les inconvénients de chaque type.

Type de photocellule

|

Avantages

|

Inconvénients

|

Capteurs à faisceau direct

|

-Distance de détection de 20m.

|

-Emetteur et récepteur sont placés dans deux

boîtiers séparés.

|

Capteurs rétroréfléchissants

|

-l'émetteur et le récepteur sont dans un

même boîtier (un seul câble d'alimentation).

|

-Coup élevé

- Distance de détection faible par rapport au Capteurs

à faisceau direct (8m). -nécessitant un réflecteur.

|

Capteurs à réflexion

|

-l'émetteur et le récepteur sont dans un

même boîtier (un seul câble d'alimentation). - le

réflecteur n'est plus nécessaire.

-plus facile à installer

|

- la distance de détection de ce système est

faible (jusqu'à 2 m) De plus elle varie avec la couleur de l'objet

à « voir » (pour un réglage donné, la distance

de détection est plus grande pour un objet blanc

|

|

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

|

|

que pour un objet gris ou

|

|

|

noir).

|

|

Tableau 1:Avantages et inconvénients des

différents types de photocellule

Selon notre cas, la description des différents types de

photocellule et le tableau précédent, on conclue qu'on doit

utiliser neuf capteurs rétroréfléchissants qui sont trop

facile à mettre en oeuvre.

IV. Etude automatique du nouveau système IV.1

Tableau d'inventaire

Nom d'élément

|

Description

|

Vitesse

désirée

en

Tr/min

|

Intensité

|

Puissance

|

Nombre

de paires

de pôles

|

Tension

|

Nombre

E/S

|

Type

|

Moteur asynchrone Triphasé

|

Une machine asynchrone M1 pour le convoyeur à bande

d'injection opérant dans un seul sens donc comportant un seul contacteur

KM1

|

24

|

1.04A

|

0.55kw

|

4

|

380v AC

|

1 sortie

|

TOR

|

Moteur asynchrone Triphasé

|

Une machine asynchrone M2 pour la machine à rayon-X

opérant dans deux sens donc comportant deux contacteurs KM21 et KM22

|

24

|

0.7A

|

0.37kw

|

4

|

380v AC

|

2

sorties

|

TOR

|

Moteur asynchrone Triphasé

|

Une machine asynchrone M3 pour le convoyeur à bande

transporteur opérant dans un seul sens donc comportant un seul

contacteur KM3

|

24

|

1.04A

|

0.55kw

|

4

|

380v AC

|

1 sortie

|

TOR

|

Moteur asynchrone Triphasé

|

Une machine asynchrone M4 pour le carrousel opérant dans

un seul sens donc comportant un seul contacteur KM4

|

50

|

4.17A

|

2.2kw

|

4

|

380v AC

|

1sortie

|

TOR

|

Deux moteurs asynchrones triphasés

|

Deux machines asynchrones M5 et M6 pour les deux volets,

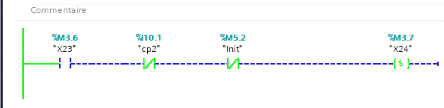

montés en parallèle et opérant dans les deux sens donc

comportant deux contacteurs KM51 et KM52

|

|

0.94A

|

0.5kw

|

4

|

380v AC

|

2 Sortie

|

TOR

|

Une sirène d'alarme et un gyrophare

|

Une sirène d'alarme et un gyrophare

(abrévié SEG) s'allume au début de cycle

|

-

|

0.41A

|

10w

|

-

|

24v DC

|

1 Sortie

|

TOR

|

|

2018/2019 31 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

|

pendant 3s et s'allume en fin de cycle pendant 3s aussi.

|

|

|

|

|

|

|

|

Un

gyrophare

|

Un voyant GBS (gyrophare bagage suspect) s'allume lorsque le

bagage qui contient l'interdit est au niveau du capteur cp4 en attendant

d'être enlevé par un agent.

|

-

|

0.41A

|

10w

|

-

|

24v DC

|

1 Sortie

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CP1 au niveau du convoyeur à

bande d'injection

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CP2 au niveau du convoyeur à

bande d'injection

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CP3 au niveau de la machine à

rayon-X

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CP4 au niveau du convoyeur à

bande transporteur

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CP5 au niveau du carrousel

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CPB1 qui détecte que le premier

volet est au niveau bas

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule

CPH1 qui détecte que le premier volet est au niveau

haut

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule CPB2 qui détecte que le

deuxième volet est au niveau bas

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Capteur photocellule

|

Un capteur photocellule

CPH2 qui détecte que le deuxième volet est au

niveau haut

|

-

|

0.1A

|

2.4w

|

-

|

24v DC

|

1 entrée

|

TOR

|

Nombre d'entrées (Tor) totale

|

9

|

|

|

2018/2019 32 Zarai Rayen

2018/2019 33 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Nombre de sorties (Tor) totale

|

9

|

|

Tableau 2:Tableau d'inventaire

IV.2 L'automate programmable industriel

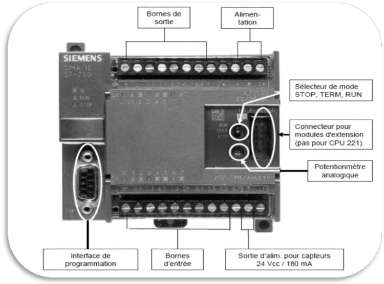

IV.2.1 Présentation de l'automate programmable

industriel

L'automate programmable industriel est une machine

électronique programmable par un personnel non informaticien et

destiné à piloter en ambiance industrielle et en temps

réel des procédés industriels , elle est la base de notre

système automatisé, elle est le cerveau de notre système

et elle constitue la partie commande du système son rôle est de

traiter les informations (les données d'entrés) reçu des

capteurs et à travers un programme informatique stocké dans sa

mémoire elle envoie les ordres vers les préactionneurs, il y a

beaucoup de constructeur d'API comme les sociétés Siemens,

Schneider, Omron, allen bradelly...Mais, la structure externe et interne des

API est la meme et elle est présentée dans les deux figures

suivantes.

IV.2.2 Structure et composant des automates programmables

industriels

Structure externe des API

La figure suivante présente la structure externe des

API. Tous les API ont presque cette meme aspect .

2018/2019 34 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 24:Aspect extérieur d'un automate S7-200

CPU222

Structure interne des API

Les API comportent quatre principales parties :

Une unité de traitement (un processeur CPU);

Une mémoire ;

Des modules d'entrées-sorties ;

Des interfaces d'entrées-sorties ;

Une alimentation 230 V, 50/60 Hz (AC) - 24 V (DC).

La structure interne d'un automate programmable industriel

(API) est assez voisine de

celle d'un système informatique simple, L'unité

centrale est le regroupement du processeur et de

la mémoire centrale. Elle commande l'interprétation

et l'exécution des instructions programme.

Les instructions sont effectuées les unes après

les autres, séquencées par une horloge.

Deux types de mémoire cohabitent :

- La mémoire Programme où est stocké le

langage de programmation. Elle est en général figée,

c'est à dire en lecture seulement. (ROM : mémoire

morte)

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

- La mémoire de données utilisable en

lecture-écriture pendant le fonctionnement c'est la RAM (mémoire

vive). Elle fait partie du système entrées-sorties. Elle fige les

valeurs (0 ou 1) présentes sur les lignes d'entrées, à

chaque prise en compte cyclique de celle-ci, elle mémorise les valeurs

calculées à placer sur les sorties.

Figure 25:Structure interne d'un automates programmables

industriels

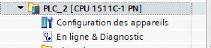

IV.2.3 Choix de l'automate programmable industriel

Selon le cahier des charges on est obligé de choisir

l'une des deux marques d'API soit

Siemens ou Schneider, On ne peut pas faire de comparaison

directement vu que ce sont deux marques d'automates bien différentes.

Chacune a ses propres atouts. Mais aussi le logiciel de programmation de l'api

cité dans le cahier des charges est tia portal, ce qui justifie la

tendance de l'équipe de l'OACA vers les APIs siemens. En outre, parmi

les avantages de cette marque on peut citer que La marque de l'api la plus

utilisé et la plus populaire dans notre pays est siemens, aussi l'api

siemens est facile à maitriser encore certains automates comme celle de

la marque

2018/2019 35 Zarai Rayen

2018/2019 36 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Siemens ont des logiciels de programmation plus aboutis

comparés à d'autres. Cela permet un gain de temps énorme

lors des développements.

En plus, La disponibilité en termes de SAV et de

composants de rechange, certaines marques d'automates comme Siemens ont plus

d'autorité ce qui leur permet d'offrir des services après ventes

et d'accompagnement clients meilleurs. Autre, certaines marques d'automates

comme Siemens sont plus connues que d'autres ce qui témoigne de leur

qualité de service. Après avoir choisir la marque Siemens on a un

autre critère à prendre en compte, c'est le critère du

coup, pour de petit projet d'automatisation, il est préférable de

choisir des micro ou mini automates ce qui va nous empêcher "d'acheter un

char pour tuer une moustique". En résumé, A part le

critère de prix qui fait partie des critères les plus

considérés lors du choix d'un automate, le choix définitif

dépendra du cahier des charges et des spécificités

techniques du projet. La plupart des fabricants d'automates proposent plusieurs

gammes d'automates allant du micro, mini jusqu'au méga ce qui permet de

couvrir une diversité de projets.

On doit tenir compte de plusieurs critères

:

-Nombres d'entrées/sorties intégrés.

- Temps de traitement (scrutation).

-Capacité de la mémoire.

-Le nombre et la nature des fonctions d'automatisme comme

(Nombre de compteurs, nombre de

temporisateurs...)

Finalement le choix tombe sur la gamme s7-1500 et plus

précisément sur la cpu 1511c-1 PN qui

satisfait nos besoins et dont la description est la

suivante :

CPU avec écran ;

mémoire de travail 175 Ko code et 1 Mo données

;

temps d'opération sur bits 60 ns ;

concept de sécurité à 4 niveaux, fonctions

technologiques intégrées : Motion Control,

Régulation, Comptage et Mesure ;

traçage ;

contrôleur PROFINET IO, prise en charge de RT/IRT,

Performance Upgrade PROFINET V2.3,

2 ports, périphérique I, MRP, MRPD, protocole de

transport TCP/IP, secure Open User

2018/2019 37 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Communication, communication S7, serveur Web, client DNS, OPC

UA Server Data Access,

mode synchrone, routage ;

options Runtime, firmware V2.5 avec DI16/DQ16, AI5/AQ2 module

d'entrées TOR DI

16xD4V, par groupes de 16 ;

module de sorties TOR DQ 16xD4V/0,5A, par groupes de 16 ;

module d'entrées analogiques AI 4xU/I, AI 1xRTD, 16

bits, par groupes de 5 ; module de sorties

analogiques AQ 2xU/I, 16 bits, par groupes de 2 ;

6 voies de comptage et de mesure avec codeurs

incrémentaux 24V (jusqu'à 100kHz) ;

4 voies pour PTO, modulation de largeur d'impulsion, sortie

de fréquence (jusqu'à 100kHz)

Figure 26:CPU 1511c-1 PN

IV.3 Programmation

Après avoir câbler et installer les

différents équipements selon l'armoire électrique

conçu

et les schémas électriques présenter dans

l'annexe, il reste qu'à programmer et charger le programme dans

l'API.

IV.3.1 Choix du langage de programmation

Il existe différents langages de programmation

définis par la CEI 61131-3 :

IL (Instruction List), le langage List est

très proche du langage assembleur on travaille au plus près du

processeur en utilisant l'unité arithmétique et logique, ses

registres et ses accumulateurs. ST (Structured Text), Ce

langage structuré ressemble aux langages de haut niveau utilisés

pour les ordinateurs.

2018/2019 38 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

LD (Ladder Diagram), le langage Ladder

(échelle en anglais) ressemble aux schémas électriques et

permet de transformer rapidement une ancienne application faite de relais

électromécaniques en un programme. Cette façon de

programmer exploite une approche visuelle du problème longtemps

appréciée en industrie, mais qui s'appuie sur une logique de

moins en moins adaptée mais toujours utilisée (2013). On parle

également de langage à contacts ou de schéma à

contacts pour désigner ce langage Ladder.

Boîtes fonctionnelles (FBD), le FBD se

présente sous forme diagramme : suite de blocs, connectables entre eux,

réalisant des opérations, simples ou très

sophistiquées.

Dans la programmation d'un automate, il est possible

également de choisir de programmer en SFC, dérivé du

grafcet. À chaque action élémentaire est associé un

programme écrit en IL, ST, LD ou FBD.

Puisque j'ai des connaissances sur les deux langage LD et

SFC, j'ai décidé de les utiliser pour programmer l'API.

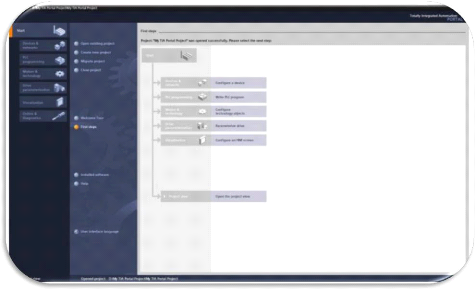

IV.3.2 Logiciel de programmation

Le logiciel de programmation cité dans le cahier des

charges et utilisé est tia portal précisément sa

dernière version numéro 15.

IV.3.2.1 Présentations de tia portal

Le TIA PORTAL est la clé ouvrant l'accès au

potentiel intégral de la Totally Integrated Automation. Le logiciel

optimise l'ensemble des procédures au niveau planification, machine et

processus. Son interface utilisateur intuitive, ses fonctions simples et sa

transparence totale des données le rendent extrêmement

convivial.

Le TIA PORTAL de Siemens représente la nouvelle

génération des logiciels d'automatisation industrielle. Les

premiers logiciels d'automatisation se satisfaisant d'un seul environnement, un

seul projet logiciel pour toutes les taches d'automatisation.

Le logiciel met à disposition les applications

suivantes :

- Le gestionnaire de projet

- La configuration des appareils

- L'éditeur de mnémoniques

- L'éditeur de programmes avec plusieurs langages de

programmation (CONT, LIST, S7-GRAPH, SCL)

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Figure 27:Vue générale de tia portal

IV.3.2.2 Avantage de tia portal par rapport au step7

SIMATIC STEP7 est depuis de nombreuses années le

standard de fait et le premier système de programmation d'automates.

SIMATIC STEP7 permet de configurer, de programmer, de tester et de

diagnostiquer des automates modulaires et des automates basés sur PC

SIMATIC. Ce standard est désormais intégré dans un

environnement de développement d'automatisation TIA PORTAL pour assurer

les avantages suivants :

· Utilisation d'un seul environnement pour tous les

besoins d'automatisation, avec prise en charge aisée de tous les

automates SIMATIC.

· Gain de temps grâce à des éditeurs

intelligents et extrêmement performants accélérant la

programmation des automates.

· Accroissement de la qualité des produits par

l'enregistrement des composants d'automatisation modulaire

éprouvé dans une bibliothèque et la possibilité de

les réutiliser dans des projets futurs.

· Protection des ressources de valeurs par

l'intégration parfaite des exigences de sécurité des

machines.

2018/2019 39 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

· Possibilité de configurer, de programmer et de

tester les nouveaux automates SIMATIC S7-1200 et S7-1500.

· L'intégration de SIMATIC WINCC dans TIA PORTAL

apporte une réduction de temps de développement de l'interface

homme machine.

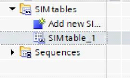

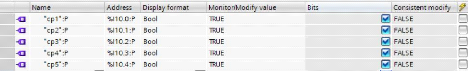

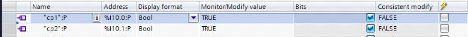

IV.3.3 Tableau des variables de l'API

2018/2019 40 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

2018/2019 41 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

Ø

IV.3.4 Grafcet

Remarque : vue que la grafcet n'est pas claire elle est mise dans

le CD sous format PNG.

2018/2019 42 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

IV.3.5 Tableau des conditions d'activation et

désactivation des étapes

0 Init X1.Init

1 X0.D_ cyc .Init X2+Init

2 X1.cph1.cph2.Init X3+Init

3 X2.X2/t/3s.Init X4+Init

|

4 [X3+(X7.cp4.cp3)+(X10.cp4.cp3)+(X12.cp4)

|

X5+X13+X27 +Init

|

|

(X26.cp2)+(X25. cp1)+(X32.cpb1.cpb2)].Init

|

5 X4.cp1.cp2.cp3.cp4.Init X6+Init

6 X5.cp3.Init X7+X8+Init

7 X6.BMA.X6/t/7s.Init X4+Init

8 X6.BMA.Init X9+Init

9 X8.cp3.Init X10

+X11+Init

10 X9.BSC.X9/t/7s .Init X4+Init

11 X9.BSC.Init X12+Init

12 X11.cp4.cp3.Init X4+Init

13 X4.cp5/t/4.8s.(cp4+cp3+cp2).Init X15+X14+

Init

14 X13.cp4 .Init X15+Init

15 (X13.cp4)+(X14.cp4).Init X16+X23+

Init

16 X15.cp3.Init X17+X18+Init

17 X16.BMA.X16/t/7s.Init X23+Init

18 X16.BMA.Init X19+Init

19 X18.cp3.Init X20+X21+Init

20 X19.BSC.X19/t/7s.Init X23+Init

2018/2019 43 Zarai Rayen

|

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

|

|

|

|

|

21

|

|

X22+Init

|

|

X19.BSC.Init

|

|

22

|

|

X23+Init

|

|

X21.cp4.cp3.Init

|

|

23

|

[(X17.cp4.cp3)+(X20.cp4.cp3)+(X22.cp4)+(X15.cp3

|

X24+X25+Init

|

|

)].Init

|

|

24

|

|

X25+Init

|

|

X23.cp2.Init

|

|

25

|

X26+X4+Init

|

|

[(X24.cp3.cp2)+(X23.cp2)].Init

|

|

26

|

X4+Init

|

|

X25.cp1.Init

|

|

27

|

X28+Init

|

|

X4.cp4.cp2.cp3.(cp5.cp1/t/468s).Init

|

|

28

|

X29+Init

|

|

X27.Init

|

|

29

|

X30+Init

|

|

X28.Init

|

|

30

|

X29.Init

|

X31+Init

|

|

31

|

|

X32+Init

|

|

X30.Init

|

|

32

|

|

X4+Init

|

|

X31/t/3s.Init

|

Tableau 3:Tableau des conditions d'activation et

désactivation des étapes

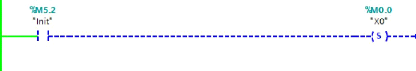

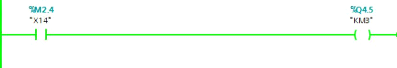

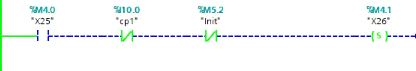

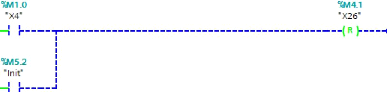

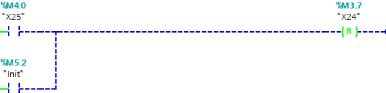

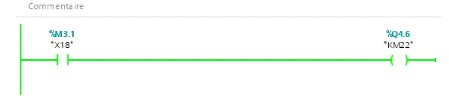

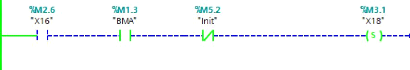

IV.3.6 Ladder

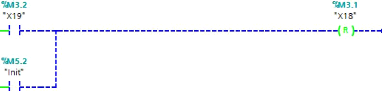

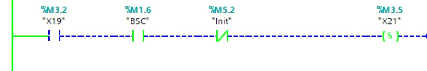

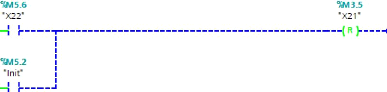

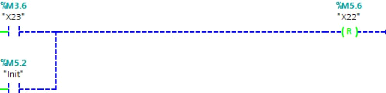

IV.3.6.1 Ladder des étapes

Un abstract des ladders des étapes est présent dans

l'annexe .

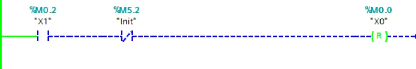

IV.3.6.2 Ladder des actions associés aux

étapes

Un abstract des ladders des actions associés aux

étapes est présent dans l'annexe .

V. Conception électrique

V.1 Logiciel utilisé

Le logiciel AutoCAD Electrical, composant de la solution de

Digital Prototyping, intègre

toutes les fonctionnalités du fameux logiciel AutoCAD,

ainsi qu'un jeu complet de fonctionnalités de CAO pour la conception

électrique.

Le logiciel d'ingénierie AutoCAD Electrical comprend

toutes les fonctionnalités d'AutoCAD, ainsi que des

fonctionnalités d'ingénierie électrique telles que les

bibliothèques de symboles, la génération de rapports de

nomenclature et la conception E/S API qui accélèrent et

renforcent l'efficacité de la conception de commandes.

2018/2019 44 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

V.2 Schéma électrique complet

V.2.1 Les schémas électriques du circuit de

puissance

Les schémas électriques du circuit de puissance

sont présents dans l'annexe .

V.2.2 Les schémas électriques du circuit de

commande

Les schémas électriques du circuit de puissance

sont présents dans l'annexe .

V.2.3 Nomenclature

|

Désignation

|

Symbole

|

Commentaire

|

|

Voyant signalant la marche du moteur M1

|

V1

|

Marche M1

|

|

Voyant signalant la marche avant du moteur M2

|

V2

|

Marche avant M2

|

|

Voyant signalant la marche arrière du moteur M2

|

V2

|

Marche arrière M2

|

|

Voyant signalant la marche du moteur M3

|

V3

|

Marche M3

|

|

Voyant signalant la marche du moteur M4

|

V4

|

Marche M4

|

|

Voyant signalant la marche du moteur M5

|

V5

|

Marche avant M5

|

|

Voyant signalant la marche du moteur M6

|

V5

|

Marche arrière M5

|

|

Voyant signalant le défaut du moteur M1

|

R1

|

Défaut M1

|

|

Voyant signalant le défaut du moteur M2

|

R2

|

Défaut M2

|

|

Voyant signalant le défaut du moteur M3

|

R3

|

Défaut M3

|

|

Voyant signalant le défaut du moteur M4

|

R4

|

Défaut M4

|

|

Voyant signalant le défaut du moteur M5

|

R5

|

Défaut M5

|

|

Voyant signalant le défaut du moteur M6

|

R5

|

Défaut M6

|

|

Voyant signalant la présence de tension 24 V cc

|

V

|

Tension DC=24v de commande

|

|

Bouton d'arrêt d'urgence

|

AU

|

Bouton d'arrêt d'urgence pour chaque machine

|

|

Commutateur de sélection de mode

|

C

|

Automatique -arrêt- semi-automatique

|

|

Contacteur du moteur M1

|

KM1

|

|

|

Contacteur du moteur M2 marche avant

|

KM21

|

|

|

Contacteur du moteur M2 marche arrière

|

KM22

|

|

|

Contacteur du moteur M3

|

KM3

|

|

|

Contacteur du moteur M4

|

KM4

|

|

|

Contacteur des deux moteurs M5 et M6 ouverture

|

KM51

|

|

|

Contacteur des deux moteurs M5 et M6 fermeture

|

KM52

|

|

|

Relais auxiliaire

|

RAU

|

Pour l'arrêt d'urgence

|

|

Relais auxiliaire

|

CYRB

|

Pour la réception de bagage

|

|

Relais auxiliaire

|

AD

|

Accord de démarrage

|

|

Gyrophare

|

SEG

|

Ouverture des volets ou arrêt carrousel

|

|

Temporisateur KM4

|

La2-D22

|

Temporisateur au repos

|

|

Temporisateur KM51

|

La2-D22

|

Temporisateur au repos

|

|

Transformateur

|

T

|

Transformateur de tension 380 v AC-110 v AC

|

|

Redresseur

|

R

|

Redresseur de tension 110 v AC - 24 v DC

|

|

Variateur de fréquence

|

VRF

|

|

Tableau 4:Nomenclature des composants des schémas

électriques

2018/2019 45 Zarai Rayen

2018/2019 46 Zarai Rayen

Automatisation du fonctionnement de carrousel de livraison de

bagages à l'arrivé de l'aéroport international de

Tunis-Carthage

VI. Conception d'une armoire

électrique

VI.1 méthodologie de conception d'une armoire

électrique Jean-François Sarcia, du département Grands

projets de Balas (93)

« Lors du dimensionnement de l'armoire, il faut aussi

songer au raccordement des câbles »

« Lorsqu'on conçoit une armoire électrique

de distribution d'énergie, il faut penser à la place

laissée pour le raccordement des câbles dans l'armoire, surtout

lorsqu'il s'agit de câbles de forte section. Comment sur le chantier

allons-nous introduire les câbles ? Par le haut, par le bas,

latéralement ? Dans l'enveloppe elle-même, y a-t-il assez de place

pour effectuer les raccordements dans de bonnes conditions ? Plus nos logiciels

de conception deviennent puissants et faciles à utiliser, plus le

concepteur doit penser à des considérations de base de ce genre.

»

VI.2 Logiciel utilisé (Autocad electrical)

Le logiciel de CAO Autocad electrical nous permet de faire des

simples dessins avec les

fameux outils(cercle ,rectangle, ligne ...) .C'est à

travers desquels que j'ai dessiné la structure des deux armoires

électriques en illustrant leurs dimensions et la places des

différents

composants qu'elles contiennent.

VI.3 La compatibilité

électromagnétique Séparation des courants forts et

faibles

Dans la mesure où les armoires électriques

reçoivent un contenu de plus en plus hétérogène :

courants forts, courants faibles, comptages, automates, parfois variateurs de

tension et variateurs de fréquence pour le pilotage de certains

équipements courants, la Compatibilité

électromagnétique (CEM) et la séparation entre courants

forts et courants faibles deviennent des impératifs forts.

Les perturbations électromagnétiques sont des

sources potentielles de dysfonctionnement pour tous les matériels

électroniques contenus dans les armoires, qu'ils traitent des signaux

analogiques (compteurs, régulateurs), ou des signaux numériques