10 CHAPITRE2 : Rentabilité

du projet

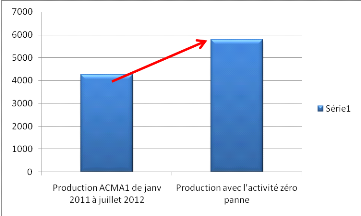

L'activité « zéro panne » que nous avons

menée permettra de réduire les tempsd'arrêts

occasionnés par les défaillances des équipements. Cette

réduction des temps d'arrêts aura unimpact positif sur le volume

de production.

Considérons l'une des emballeuses de la ligne la ACMA 1.La

cadence nominale de cetteemballeuses : 70 savons / minute.

Les temps d'arrêt de l'emballeuse dû aux pannes est

de 551.3 heures or la production de savon de cette ligne s'élève

à 2.78tonnes/h

D'où la mise en place de cette activité

zéro, pourrais faire gagner à la production plus de 1534.614

tonnes en considérant uniquement cette seule emballeuse.

Figure 17: Gain de production

Cette activité est donc bénéfique pour

l'entreprise

11 CONCLUSION

Notre thème consistait à réduire les temps

d'arrêt sur la ligne MAZZONI1 en réduisant au maximum les temps

d'arrêts dus aux équipements les plus pénalisants.

D'abord nous avons, consulté l'historique des

équipements de la savonnerie. L'analyse de ces données nous a

permis de savoir que la ligne MAZZONI 1 enregistrait le nombre de temps

d'arrêt le plus élevé. Et sur cette ligne, les

équipements ayant à leur compte les temps d'arrêt les plus

grands sont les emballeuses ACMA 381 LS et les mouleuses SAS.

Ensuite nous avons étudié les causes de

défaillances des équipements par la méthodeAMDEC. Cette

Méthode nous apermis de faire ressortir les éléments

critiques des équipements ainsi que l'évènement

redouté associé. A l'aide d'un arbre de défaillance nous

avons montré les causes qui pourraient entrainer

cetévènement redouté.

En fin à partir de la méthode 5 M

réalisé en étude de l'existant et l'étude AMDEC

nous avons terminé nos travaux par la proposition d'un plan

préventif adapté aux conditions d'exploitations actuelles.

Pour notre part les contraintes critiques qui peuvent

empêcher l'implémentation de notre projet est principalement le

manque de motivation du personnel. Le service maintenance gagnerait à

favoriser la mise en place d'un management motivationnel.

Au terme de notre étude, nous avons la conviction d'avoir

appris énormément dans la mesure où nous avons

amélioré nos connaissances en maintenance, nos connaissances

de l'entreprise et aussi nos connaissances en matière de

relationshumaines.

12 Bibliographie

[1] JEAN Bufferne, 2006. Le guide de la TPM

Total Productive Maintenance, EYROLLES Editions d'organisation.

[2] JEAN Héng, 2002.Pratique de la

maintenance préventive, DUNOD Edition

[3] AKPO Bessekon Paul, Organisation et Gestion

de la maintenance, Ingénierie pédagogique, 4eme édition

Septembre 2000.

|