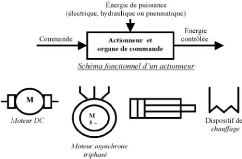

3. Les actionneurs 3.1. L'actionneur

Un actionneur est un dispositif qui transforme

l'énergie délivrée par l'interface de puissance, en

énergie utilisable par les effecteurs de processus. Le schéma

fonctionnel d'un actionneur ainsi que les schémas des principaux

actionneurs sont représentés à la figure ci-dessous. Les

moteurs électriques, les vérins pneumatiques ainsi que les

éléments chauffants sont des exemples typiques d'actionneurs

utilisés en automatisation industrielle.

Les effecteurs : un effecteur est un

dispositif qui transforme l'énergie délivrée par un

actionneur, en valeur ajoutée. Selon le cas, un effecteur peut

être séparé ou non de l'actionneur. Quelques exemples

d'effecteurs rencontrés en milieu industriel sont : les ventilateurs,

les broyeurs, les pinces à outils de robots articulés,

dispositifs de transfert de chaleur... [26]

Figure 2.12 Schéma fonctionnel et symboles des

actionneurs

3.2. Mode de fonctionnement des actionneurs et des

moteurs

Mode tout ou rien : l'actionneur ou le moteur

est connecté à une alimentation hydraulique ou pneumatique de

pression constante ou à une alimentation électrique de tension et

fréquence constantes. Sa vitesse de déplacement ou de rotation

dépend de son principe de fonctionnement et des caractéristiques

de son alimentation, mais aussi de la charge (frottement, couple d'usinage,

etc.). Non alimenté, il ne produit plus aucune force ou couple et se

laisse entraine par la charge, généralement, il s'arrête

âpres un temps plus ou moins long sous l'effet des frottements, ou

soudainement sous l'action d'un frein mécanique. La commande est alors

particulièrement simple à réaliser, à l'aide d'un

distributeur pour les entrainements pneumatiques ou hydraulique et d'un

interrupteur pour les entrainements électriques.

Mode contrôlé en vitesse : en

ajustant la pression hydraulique ou pneumatique, la tension électrique

ou la fréquence, il est possible de modifier la vitesse d'un actionneur

ou d'un moteur de manière continue, au moins dans une certaine plage

(par exemple de 20% à 100% de la vitesse nominale). Toutefois la vitesse

reste plus ou moins dépendante de la charge.

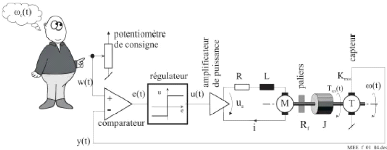

Mode réglé en vitesse : le

principe de la régulation est illustré dans la figure ci-dessous

:

l'opérateur ou le programme d'automate choisit une

valeur de consigne en fonction de la

vitesse qu'il souhaite obtenir. La valeur réelle est

mesurée et fournit le signal de contre-

réaction , qui est comparé à la valeur de

consigne. La différence entre ces deux valeur est

appelée écart de régulation s'efforce de

le minimiser en ajustant la grandeur de réglage et, par

l'intermédiaire de l'amplificateur de puissance,

l'alimentation du moteur.

Figure 2.13 Principe de la commande de vitesse en boucle

fermée

29

30

Mode servomoteur-réglé en position :

en ajustant un capteur de position sur l'arbre du moteur ou sur la

charge en mouvement, il est possible de réaliser des déplacements

point à point et d'arrêter le moteur à des positions

très précises.

Mode pas à pas : il est combine le

mode tout ou rien et le mode servomoteur. L'actionneur travaille bien en mode

tout ou rien, mais il est alimenté par une succession d'impulsions. A

chaque impulsion, il avance d'une petite distance appelée pas ou

incrément. La distance parcourue dépend directement du nombre

d'impulsions reçues. La vitesse dépend de la fréquence des

impulsions. De plus, lorsqu'il ne reçoit plus d'impulsions, un tel

actionneur est tenu en place avec une certaine force de maintien.

|