La fatigue thermique des cylindres de travail des trains

à bandes laminées à chaud est causée principalement

par les contraintes thermiques cycliquement répétées.

Dans ce travail nous analysons numériquement par la

méthode des éléments finis le niveau, l'intensité

et la distribution des contraintes thermiques dans les cylindres de travail en

fonction de leurs propriétés physique et mécanique.

II.3.2 MODELISATION PAR LA METHODE DES ELEMENTS FINIS

D'UN CYLINDRE DE TRAVAIL PAR LE LOGICIEL ANSYS10.0

Notre étude porte sur l'évaluation des

contraintes thermiques dans les cylindres de travail des trains laminés

à chaud. Pour ce faire, nous avons utilisé le logiciel «

Ansys10.0 ». Ce dernier, utilisant la méthode des

éléments finis, a été conçu par le groupe

« ANSYS.inc » à Canonsburg en Pennsylvanie.

? A propos d'ANSYS10.0

ANSYS10.0, la libération la plus récente du

soumissionnaire très spécialisé et comme auparavant

indépendant du logiciel de simulation ANSYS inc avec le siège

dans les Pittsburg/PA, est depuis juillet 2005 sur le marché.

ANSYS se consacre à l'élaboration de solutions

ouvertes et souples qui permettent aux utilisateurs d'analyser directement sur

ordinateur les modèles conçus, ce qui leur procure une

plate-forme commune pour assurer un développement rapide, efficace et

économique des produits, depuis l'étape de la conception

jusqu'à la vérification finale et à la

validation[12].

II.3.3 METHODE DES ELEMENTS FINIS

·

GENERALITES

Depuis ses premières applications en calcul des

structures vers le début des années 70, la méthode des

éléments finis est devenue un moyen incontournable pour la

résolution de problèmes très variés de la

mécanique des solides et des fluides, de transfert thermique,

d'électromagnétisme et de bien d'autres domaines

d'applications.

Dans la méthode des éléments finis les

calculs s'appuient sur un maillage (discrétisation spatiale) associe

à la géométrie du domaine dans lequel on désire

effectuer la simulation. Leur précision dépend de la taille des

éléments (le pas de discrétisation spatiale). Plus ces

derniers sont petits plus les calculs sont précis et plus la simulation

est fiable. En pratique, il n'est pas possible de raffiner uniformément

la taille des éléments autant que nécessaire, pour des

raisons évidentes de temps et de coûts de calculs. Toutefois, il

est possible de raffiner le maillage dans les zones critiques du cylindre de

laminage.

Dans notre étude, les zones les plus sensibles et qui

demandent par conséquent un raffinage sont la zone de contact bande

laminé/cylindre et l'interface (noyau/couche extérieure du

cylindre).

· REALISATION DU MODELE

Le logiciel ANSYS10.0 permet de modéliser les

structures à l'aide de différents types d'éléments

bidimensionnels et tridimensionnels (quadratique à quatre noeuds,

à huit noeuds, triangulaire à trois et à six noeuds)

[12].

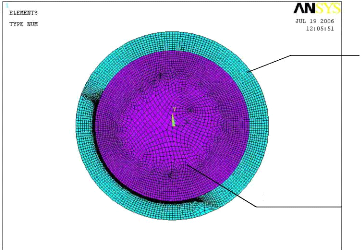

La modélisation porte sur une section transversale d'un

cylindre de travail, où sont montré la couche extérieure,

l'interface et le noyau (voir figures II.4 et II.5).

· CHOIX DU MAILLAGE

Une étape cruciale dans la simulation numérique

de tout problème physique par la méthode des

éléments finis est la génération d'un maillage

associe à la géométrie du domaine considéré.

La construction du maillage est un processus d'autant plus délicat quant

il s'agit de simuler un problème industriel dans lequel les

géométries sont très arbitraires et très souvent

complexes. D'après le principe de la méthode des

éléments finis, la qualité de la solution dépend

fortement de celle du maillage. Par conséquent, dans un problème

donné, le maillage construit par l'une ou l'autre des techniques doit

satisfaire un ensemble de contraintes liées à la qualité

requise de la solution, on parle ainsi d'adaptation de maillage.

Pour notre cas, la construction du maillage a

été réalisée automatiquement par le logiciel de

calcul. A noter que les zones critiques (interface par exemple) ont

été raffinées manuellement (figures II.4 et II.5).

Noyau.

Matériau utilisé.

Figure II.4 Maillage.

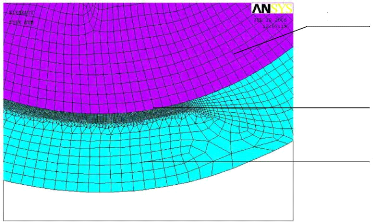

Noyau.

Interface.

Matériau utilisé.

Figure II.5 Maillage au niveau de

l'interface.

· CHOIX DE L'ELEMENT FINI

Le choix de l'élément fini est primordial

puisqu'il va conditionner tout le calcul numérique réalisé

par la machine. Il en existe différents types, chacun devant être

utilisé dans les conditions prévues à leur effet par le

code de calcul [13].

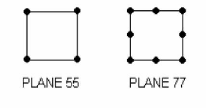

Dans le cas d'une étude thermique 2D, les

éléments (figure II.6) susceptibles d'être utilisés

sont :

+ PLANE 55

+ PLANE 77

Figure II.6 Éléments de

thermique en 2D.

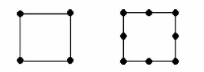

Pour le calcul des contraintes thermique en 2D, les

éléments (figure II.7) qui peuvent être utilisés

sont :

+ PLANE 42

+ PLANE82

PLANE 42 PLANE 82

Figure II.7 Éléments de structure

en 2D.

L'élément PLANE 55 est un élément

quadrilatère à 4 noeuds et possèdent quatre degrés

de liberté (ddl), soit une température à chaque noeud. Le

code de calcul utilise une interpolation linéaire entre chaque noeud

pour calculer le ddl. Il est approprié pour des géométries

simples (ce qui est notre cas) et il ne nécessite pas un long temps de

calcul.

Le second est aussi un élément

quadrilatère mais à 8 noeuds. Cet élément offre une

meilleure précision des résultats car il effectue une

interpolation quadratique entre deux noeuds de la même ligne.

L'inconvénient à utiliser cet élément est le temps

de calcul qu'il va nécessiter, temps de calcul bien plus élever

que son homologue. Il serait peut-être judicieux de l'utiliser dans le

cas d'une prédiction ou une vérification [13].

Nous avons donc choisis pour mener cette étude 2D :

l'élément PLANE 55, car il permet un bon compromis entre la

précision et le temps de calcul.