|

REPUBLIQUE DU

CAMEROUN

Paix-Travail-Patrie

UNIVERSITE DE YAOUNDE I

CENTRE DE RECHERCHE ET

FORMATION DOCTORLE EN

SCIENCES,

TECHNOLOGIE ET GEOSCIENCES

UNITE DE RECHERCHE ET FORMATION

DOCTORALE EN

SCIENCES DE

L'INGENIEUR ET APPLICATIONS

REPUBLIC OF

CAMEROON

Peace-Work-Fatherland

UNIVERSITY OF YAOUNDE I

POSTGRADUATE SCHOOL OF

SCIENCE, TECHNOLOGY

AND

GEOSCIENCE

RESEARCH AND POSTGRADUATE

TRAINING UNIT IN

ENGINEERING

AND ITS APPLICATIONS

Laboratoire d'Engineering Civil &

Mécanique

EXTRACTION ET CARACTERISATION DES FIBRES DE

BAGASSE

DE SACCHARUM OFFICINARUM (CANNE A

SUCRE) POUR L'ELABORATION DES

MATERIAUX

COMPOSITES

Mémoire Présenté et soutenu, en vue de

l'obtention du

Diplôme de Master Recherche en Science de

l'Ingénieur et Application Option Génie

Mécanique

Par :

PONDI Joseph (10P045)

Ingénieur en Génie

Mécanique

Sous la direction de :

Encadreur :

TCHOTANG Théodore, Chargé de

Cours.

Devant le jury composé de :

Président : Pr. KENMEUGNE Bienvenu

, Maitre de Conférences UY1

Rapporteur : Dr TCHOTANG Théodore,

Chargé de Cours UY1

Examinateur : Dr BIDOUNG Jean Calvin ,

Chargé de Cours UY1

Année Académique

2018 - 2019

DEDICACE

DéDICACe

A l'Eternel Dieu, Tout Puissant mon

créateur et mon sauveur, mon gui6e

suprême, source 6e force, 6e sagesse,

d'intelligence et de grâce.

A mes très chers parents, M. et Mme

PONDI, en reconnaissance 6e tous les

efforts consentis.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

i

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

ii

REMERCIEMENTS

REMERCIEMENTS

Ce Mémoire de Master Recherche s'est

déroulé au sein du laboratoire d'Engineering Civil et

Mécanique de l'Ecole Nationale Supérieure Polytechnique de

Yaoundé (ENSPY). Le travail abattu n'aurait pas pu aboutir sans l'apport

de divers moyens matériels et compétences humaines. C'est

l'occasion pour nous d'exprimer humblement et sincèrement notre profonde

gratitude à toutes ces personnes ayant contribué à la

réussite de notre projet de Master Recherche. À cet effet,

j'adresse mes remerciements à mon Directeur de mémoire :

Dr TCHOTANG Théodore, pour le suivi de

ce travail et la disponibilité dont il a fait preuve à mon

égard, sa compréhension et ses suggestions de très haute

qualité.

Je remercie le Pr. Jules TEWA, Chef de

département de coordination et de la valorisation de la recherche de

l'ENSPY; pour la disponibilité dont il a fait preuve à mon

égard, particulièrement pour ses lettres de recommandations

auprès des responsables des laboratoires afin que je puisse effectuer

mes études expérimentales.

Je remercie les membres du jury d'avoir accepté de

juger ce travail, le président de jury : Pr. KENMEUGNE Bienvenue

et l'examinateur : Dr BIDOUNG Jean Calvin.

Je remercie également Pr. Lucien

MEVA'A, coordonnateur du Master option Génie Mécanique,

du Laboratoire d'Engineering Civil & Mécanique de l'Unité de

Recherche et de Formation Doctorale des Sciences de l'Ingénieur et

Applications de l'Université de Yaoundé I pour l'aide, les

conseils et la formation dont nous avons pu bénéficier

auprès de lui.

Une mention spéciale au corps enseignant

et personnel d'appui du Département des

Génies Industriel et Mécanique de l'Ecole Nationale

Supérieure Polytechnique de Yaoundé pour les cours qu'ils nous

ont dispensés durant cette formation de Master Recherche, ainsi que

leurs conseils.

Merci à ma Grande famille, pour son

encouragement et son soutien incessant ; à Ma

fiancée ZEBAZE ZAMBOU Sonia, pour ses

conseils, et l'assistance indéfectible dont elle a fait preuve à

mon égard.

Je remercie Tous mes camarades, pour leur

convivialité. Finalement, je tiens à exprimer ma profonde

reconnaissance envers mes amis et frères

qui m'ont inlassablement encouragé tout au long de ce travail,

et envers tous ceux qui de près ou de loin ont contribué à

la réalisation de ce travail.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

iii

RESUME

GLOSSAIRE

1. Sigle et abréviation

Sigle et abréviation Signification

|

BPD

|

Bagasse pré hydrolysée à l'eau

distillée

|

|

BPS

|

Bagasse pré hydrolysée à l'eau

salée

|

|

ENSPY

|

Ecole Nationale Supérieure Polytechnique de

Yaoundé

|

|

J.C

|

Jésus-Christ

|

|

LASER

|

Light Amplification by Stimulated Emission of Radiation

|

|

LMA

|

Laboratoire de Microanalyse

|

|

M

|

Molarité

|

|

MEB

|

Microscope Electronique à Balayage

|

|

MIPROMALO

|

Mission de Promotion de Matériaux Locaux

|

|

N

|

Normalité

|

|

PCI

|

Pouvoir Calorifique Inférieur

|

|

SEM

|

Scanning Electron Microscopy

|

|

UYI

|

Université de Yaoundé I

|

2. Symboles techniques

Symboles Significations Unités

|

S0

|

Section initiale

|

mm2

|

|

Sc

|

Section corrélée

|

mm2

|

|

Sr

|

Section réelle

|

mm2

|

|

D0

|

Diamètre initial

|

mm

|

|

Dr

|

Diamètre réel

|

mm

|

|

c

|

Coefficient de corrélation entre la section réelle

et la section corrélée

|

|

|

T

|

Finesse par calcul du titre

|

g/m

|

|

??

|

Masse volumique

|

g/mm 3

|

|

R

|

Taux de reprise

|

%

|

|

Q

|

Teneur en eau

|

%

|

|

Mh

|

Masse humide

|

g

|

|

Ms

|

Masse sèche

|

g

|

|

Re

|

Résitance élastique

|

MPa

|

|

Rm

|

Résistance maximale en traction

|

MPa

|

|

E

|

Module d'Young

|

GPa

|

|

?

|

Déformation

|

%

|

|

Fr

|

Effort de traction à la rupture

|

N

|

|

Äl

|

Déplacement en traction

|

mm

|

|

L0

|

Longueur initiale

|

mm

|

|

Mf

|

Moment de flexion

|

N.mm

|

|

h

|

Hauteur

|

mm

|

|

IF1

|

Indice de performance en flexion

|

|

|

Ic1

|

Indice de performance en compression

|

|

|

??

|

Contrainte normale

|

MPa

|

|

m

|

Masse

|

g

|

|

v

|

Volume

|

m 3

|

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

iv

RESUME

RéSUMé

L'objectif des travaux de ce mémoire de Master

Recherche est d'extraire et de caractériser

les fibres de bagasse de saccharum officinarum (canne à

sucre), pour l'élaboration des matériaux composites.

Pour pouvoir atteindre cet objectif, nous avons

étudié, les techniques d'extraction des fibres

végétales et avons retenu trois principaux procédés

qui conviennent pour l'extraction des fibres de bagasse de saccharum

officinarum ; à savoir le peignage, le rouissage et l'extraction

chimique à l'aide de la soude. Ensuite, nous avons

présenté l'état de l'art sur la caractérisation

physico-mécanique des fibres végétales et avons

priorisé comme caractéristique physique : la masse volumique, la

section, la teneur en eau, le taux de reprise, et la finesse. S'agissant de la

caractérisation mécanique, seule la traction a été

faite avec pour principales caractéristiques : la résistance

élastique et mécanique, l'allongement à la rupture et le

module d'Young.

La caractérisation physique nous a permis de constater

que le diamètre moyen des fibres de bagasse se situe au tour

0.16mm. Avec une masse volumique maximale de 2.03 g/cm

3. La comparaison de la masse volumique de ces fibres avec

d'autres fibres végétales révèle que les fibres de

bagasse ont une masse volumique moyenne par rapport aux fibres naturelles

courantes.

Pour ce qui est des principales caractéristiques

mécaniques, les fibres de bagasse présentent une contrainte

maximale de l'ordre de 1289,89 MPa, une contrainte à la

rupture de près de 1231,83 MPa, ainsi qu'un Module

d'Young de 53,17 GPa. Ces valeurs sont supérieures

à plusieurs fibres végétales couramment utilisées

pour l'élaboration des matériaux composites ; à l'instar

de la ramie, la noix de coco etc.

Toutes ces analyses expérimentales ont permis de

constater que le procédé d'extraction chimique

(1N-BPD) présentent les meilleures

propriétés physico-mécaniques et par conséquent les

meilleurs indices de performance (de 406,54 MPa/g.cm-3),

les fibres issues de ces procédés sont donc les mieux

adaptées pour l'élaboration des matériaux composites.

Mots clés :

bagasse, caractérisation, élaboration, extraction de fibre,

saccharum officinarum.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

v

ABSTRACT

ABSTRACT

The objective of this research Master's thesis is to extract

and characterize bagasse fibers of saccharum officinarum (sugarcane), for the

elaboration of composite materials.

To achieve this objective, we have studied the extraction

techniques of plant fibers and selected three main processes that are suitable

for the extraction of sugarcane bagasse fibers; namely combing, retting and

chemical extraction using soda. Then, we presented the state of the art on the

physico-mechanical extraction using soda. Then, we presented the state

characterization of plant fibers and density, the section, the water content,

the recovery rate, and the fineness. With regard to mechanical

characterization, only traction was made with the main characteristics: elastic

and mechanical resistance, elongation at break and Young's modulus.

The physical characterization allowed us to note that the

average diameter of bagasse fibers is 0.16mm. With a maximum

density of 2.03 g/cm 3..

Comparison of the density of these fibers with other vegetable

fibers reveals that the bagasse fibers have a mean density compared to the

normal natural fibers.

With regard to the main mechanical characteristics, the

bagasse fibers have a maximum stress of about 1289.89 MPa, a

breaking stress of nearly 1231.83 MPa, and a Young's modulus

of 53,17 GPa. These values are superior to several plant

fibers commonly used for the elaboration of composite materials; like ramie,

coconut etc.

All these experimental analyzes have shown that the chemical

extraction process (1N-BPD) has the best physico-mechanical properties and

consequently the best performance indices (of 406.54 MPa / g.cm-3),

the fibers resulting from these processes are therefore best suited

for the preparation of composite materials.

Key words: cane-trash,

characterization, elaboration, fiber extraction, saccharum officinarum.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

vi

LISTE DES FIGURES

LIStE DES FIGURES

Figure I.1 : Champ de saccharum officinarum 14

Figure I.2 : Schéma de fabrication du sucre dans la

sucrerie 15

Figure I.3 : Schéma de fabrication de Rhum dans une

distillerie 16

Figure I.4 : Schéma de séparation Tilby 17

Figure I.5 : Différents domaines d'application

technique des fibres naturelles 20

Figure I.6 : Illustration d'un dispositif expérimental

pour l'étude du comportement dynamique

des fibres 23

Figure I.7 : Illustration d'un test de compression sur fibre.

23

Figure I.8 : Section d'un faisceau de fibres obtenue par

microscope électronique à balayage

(MEB) 25

Figure II.1 : Matériaux vierges : bagasse 27

Figure II.2 : Matériel pour traitement chimique 28

Figure II.3 : Aspect des solutions de l'extraction chimique

30

Figure II.4 : Aspect des solutions lors du rouissage 31

Figure II.5 : Matériel pour Peignage 31

Figure II.6 : Observation du diamètre moyen des fibres

de bagasse à l'aide du microscope 32

Figure II.7 : Aspect morphologique de quelques fibres

observées au microscope 32

Figure II.8 : Matériel pour détermination de la

masse volumique 33

Figure II.9 : Etude Heraeus (250°C) 34

Figure II.10 : Machine d'essais de traction 35

Figure II.12 : Image matériau en Compression et Flexion

[44] 36

Figure III.1 : Fibres de bagasse extraites 40

Figure III.2 : Evolution du taux d'absorption en fonction du

procédé 41

Figure III.3 : Evolution du taux de reprise en fonction du

Procédé 43

Figure III.4 : Comparaison du diamètre moyen en

fonction du procédé 44

Figure III.5 : Evolution des diamètres des

différents procédés avec l'écart type 45

Figure III.6 : Evolution suivant la loi normale des

diamètres des fibres 45

Figure III.7 : Comparaison des résultats sur les

sections moyennes des fibres en fonction des

procédés 46

Figure III.8 : Evolution de la section des fibres suivant la

loi normale 47

Figure III.9 : Comparaison des résultats sur les masses

volumiques des fibres en fonction des

procédés 48

Figure III.10 : Comparaison de la finesse des fibres en

fonction du procédé d'extraction 49

Figure III.11 : Evolution de la finesse par calcul du

diamètre en fonction des procédés 50

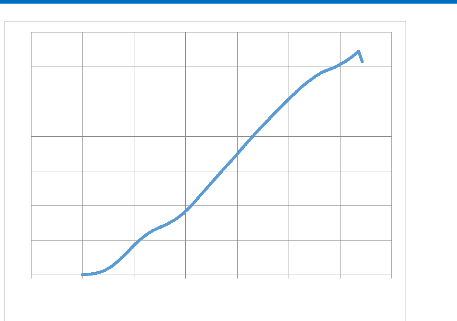

Figure III.12 : Courbe contrainte déformation (1N BPD)

51

Figure III.13 : Courbe contrainte déformation (1N BPS)

52

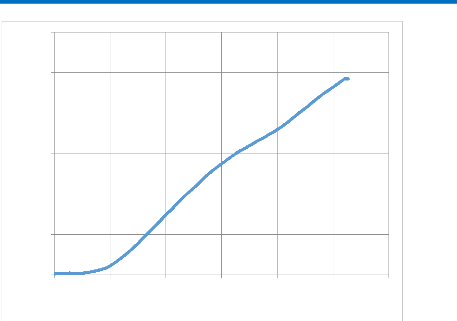

Figure III.14 : Courbe contrainte déformation (0.1N

BPD) 53

Figure III.15 : Courbe contrainte déformation (0.1N

BPS) 54

Figure III.16 : Courbe contrainte déformation (2N BPS)

55

Figure III.17 : Courbe contrainte déformation (2N BPD)

56

Figure III.18 : Courbe contrainte déformation

(Rouissage- BPD) 57

Figure III.19 : Courbe contrainte déformation

(Rouissage-BPS) 58

Figure III.20 : Courbe contrainte déformation

(Peignage) 59

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

vii

LISTE DES FIGURES

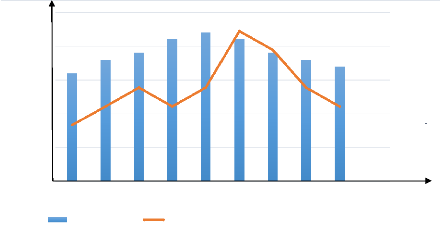

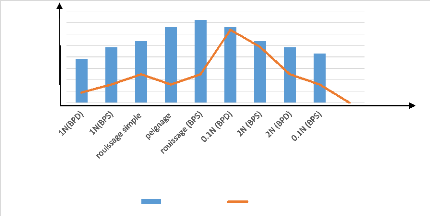

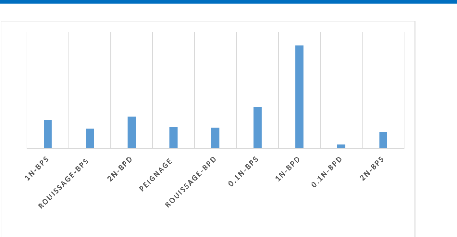

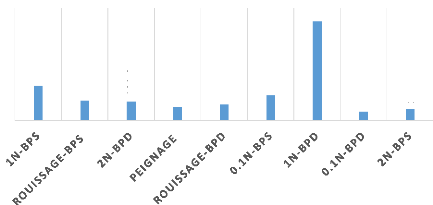

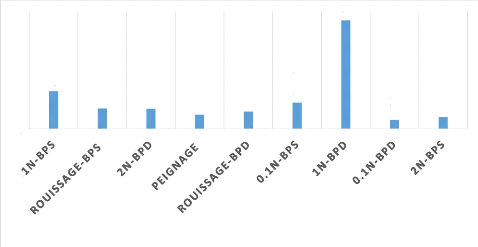

Figure III.21 : Comparaison des modules d'Young 60

Figure III.22 : Comparaison des contraintes de rupture des

procédés 60

Figure III.23 : Comparaison des contraintes maximales des

procédés 61

Figure III.24 : Comparaison des allongements des

procédés d'extraction 61

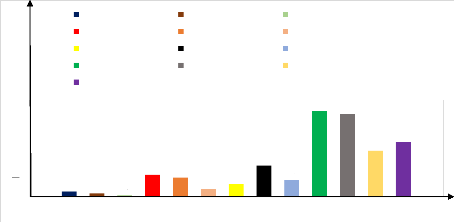

Figure III.25 : Comparaison du Module d'Young avec d'autres

fibres 63

Figure III.26 : Comparaison de la résistance à

la rupture avec d'autres fibres 64

Figure III.27 : Comparaison de l'allongement à la

rupture avec d'autres fibres 64

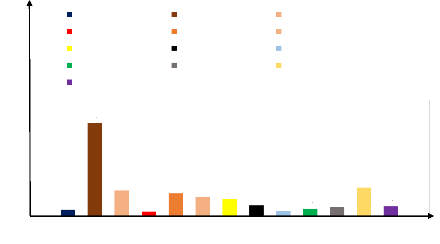

Figure III.28 : Comparaison teneur en eau et taux de reprise

de quelques fibres de référence 65 Figure III.29 : Comparaison de

la masse volumique moyenne des fibres de bagasse avec

d'autres fibres végétales 66

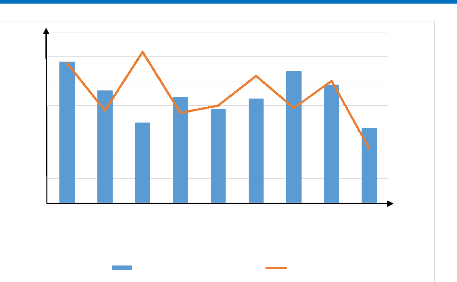

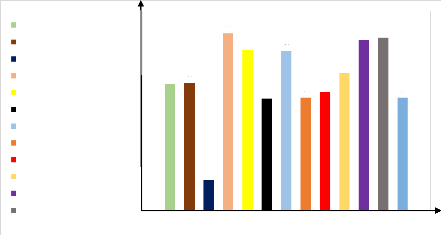

Figure III.30 : Comparaison des indices de performances 67

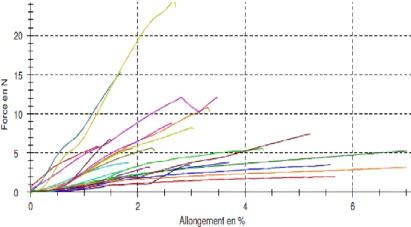

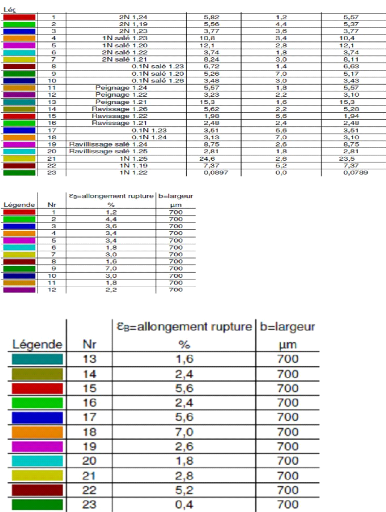

Figure 0.1 : Courbes force allongement des fibres des

différents procédés 78

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

viii

SOMMAIRE

Liste des tableaux

Tableau I.2 : Densité des particules de bagasse [2]

18

Tableau I.3 : Composition chimique de la bagasse,

d'après les principaux auteurs de la

littérature [2]. 18

Tableau II.1 : Choix des techniques d'extraction des fibres de

bagasse 27

Tableau II.2 : Conditions de prétraitement des

particules de bagasse 28

Tableau II.3 : Conditions d'extraction chimique à la

soude [2] 29

Tableau II.4 : Protocole expérimental pour le rouissage

30

Tableau III.1 : Rendement des différents

procédés d'extraction 39

Tableau III.2 : Calcul de la teneur en eau 40

Tableau III.3 : Calcul du taux de reprise 42

Tableau III.4 : Mesure du diamètre moyen des fibres

43

Tableau III.5 : Détermination de la section moyenne des

fibres 46

Tableau III.6 : Calcul de la masse volumique 47

Tableau III.7 : Détermination de la finesse par calcul

du titre 48

Tableau III.8 : Détermination de la finesse par calcul

du diamètre 49

Tableau III.9 : Données générales de la

meilleure méthode d'extraction 62

Tableau III.10 : Propriétés Mécaniques

des fibres de bagasse et celles rencontrées dans la

littérature 62

Tableau III.11 : Taux de reprise et teneur en eau de quelques

fibres de référence [44] 65

Tableau 0.1 : Données des mesures de diamètres

(0.1N-BPD) 72

Tableau 0.2 : Données des mesures de diamètres

(0.1N-BPS) 72

Tableau 0.3 : Données des mesures de diamètres

(1N-BPD) 73

Tableau 0.4 : Données des mesures de diamètres

(1N-BPS) 73

Tableau 0.5 : Données des mesures de diamètres

(2N-BPD) 74

Tableau 0.6 : Données des mesures de diamètres

(2N-BPS) 74

Tableau 0.7 : Données des mesures de diamètres

(Peignage) 75

Tableau 0.8 : Données des mesures de diamètres

(Rouissage-BPD) 75

Tableau 0.9 : Données des mesures de diamètres

(Rouissage-BPS) 76

Tableau 0.10 : Relevé des masses des fibres de bagasse

en fonction de la longueur (R-BPS, 1N-

BPS, 0.1N-BPD, 2N-BPS) 76

Tableau 0.11 : Relevé des

masses des fibres de bagasse en fonction de la longueur (R-BPD,

1N-BPD, 0.1N-BPS, 2N-BPD). 77

Tableau 0.12 : Relevé

des masses des fibres de bagasse en fonction de la longueur (Peignage)

77

Tableau 0.13 : Calcul des Indices de performance 78

Tableau 0.14 : Données des essais de traction des

fibres 79

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

ix

SOMMAIRE

SOMMAIRE

Dédicace.........................................................................................................................

Remerciements ii

GLOSSAIRE iii

Résumé iv

Abstract v

Liste des figures vi

Liste des tableaux viii

SOMMAIRE ix

INTRODUCTION GENERALE 12

I. Revue de la littérature 13

I.1 Culture d'un champ de saccharum officinarum 14

I.2 Transformation sucrerie/distillerie 14

I.2.1 Dans la sucrerie 14

I.2.2 Dans la distillerie 15

I.3 Techniques conventionnelles de transformation de la bagasse

16

I.3.1 Méthodes naturelles 16

I.3.2 Traitement chimique 16

I.3.3 Explosion à la vapeur 16

I.4 Méthode d'extraction des fibres de saccharum

officinarum 17

I.4.1 Extraction mécanique 17

I.4.2 Séparation écorce/moelle à partir de

la canne 17

I.4.3 Extraction chimique 17

I.4.4 Extraction enzymatique 18

I.5 Quelques propriétés de la bagasse 18

I.5.1 Densité des particules 18

I.5.2 Composition chimique de la bagasse 18

I.5.3 De la Plante à la fibre 18

I.6 Applications courantes des fibres de bagasse de saccharum

officinarum 19

I.7 Valorisation des fibres naturelles dans les matériaux

composites 21

I.8 Caractérisation des fibres de saccharum officinarum

21

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

x

SOMMAIRE

I.8.1 Caractérisation mécanique des fibres de

saccharum officinarum 21

I.8.2 Caractérisation physique, et morphologique des

fibres 24

I.9 Conclusion 25

II. MATERIELS ET METHODES 26

II.1 Préparation de la bagasse 26

II.2 Préparation de la matière 27

II.3 Méthodes des fibres de saccharum officinarum 27

II.3.1 Choix de la méthode d'extraction 27

II.3.2 Protocole expérimental d'extraction de fibres de

canne broyée 28

II.4 Caractérisation des fibres de bagasse 31

II.4.1 Aspect morphologique 32

II.4.2 Méthodes de caractérisation physique 33

II.4.3 Hygroscopique des fibres de bagasse 34

II.4.4 Méthodes de caractérisation mécanique

34

II.5 Détermination des Indices de performances 36

II.6 Conclusion 37

III. RéSULTATS ET DISCUSSION 38

III.1 Etudes des rendements des différents

procédés d'extraction 39

III.2 Propriétés hygrométriques des fibres

de bagasse 40

III.2.1 Détermination de la teneur en eau 40

III.2.2 Détermination du taux de reprise 42

III.3 Propriétés physiques des fibres de bagasse de

saccharum officinarum. 43

III.3.1 Détermination du diamètre moyen des fibres

43

III.3.2 Détermination de la section des fibres de bagasse

de saccharum officinarum 46

III.3.3 Détermination de la masse volumique des fibres de

bagasse de saccharum

officinarum 47

III.3.4 Détermination de la finesse par calcul du titre

48

III.3.5 Mesure de la finesse par le calcul du diamètre

49

III.4 Propriété mécanique en traction des

fibres de bagasse de saccharum officinarum 50

III.4.1 Présentation des résultats

expérimentaux 50

III.4.2 Comparaison des procédés d'extraction 59

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

xi

SOMMAIRE

III.4.3 Comparaison des propriétés

mécaniques des fibres de bagasse avec d'autres fibres

végétales. 62

III.4.4 Comparaison de la masse volumique avec les fibres

naturelles courantes 65

III.4.5 Détermination des indices de performance pour

chaque procédé 66

III.5 Conclusion 67

Conclusion et perspectives 68

Bibliographie 70

ANNEXES 72

ANNEXESI : Relevé des données des mesures

diamètres à l'aide du microscope optique 72

ANNEXESII : Relevé des données des mesures des

masses des fibres en fonction des

procédés. 76

Mémoire de fin d'études de

Master

1 Localité située dans le

département de la

CHAPITRE1 : REVUE DE LITTERATURE

INTRODUCTION GENERALE

1. Contexte

Les fibres végétales sont de plus en plus

sollicitées dans l'élaboration matériaux composites; de

nombreuses recherches sont menées à partir de différentes

fibres d'origine naturelles. La culture de la saccharum officinarum dans le

Grand Sud du Cameroun et particulièrement dans la localité de

Mbandjock et Koteng1 est destinée à la fabrication de

rhum et du sucre. La bagasse, qui est un déchet, obtenu après

écrasement de la canne à sucre, peut être utile dans un

autre domaine de valorisation que l'alimentation des chaudières et la

production de l'électricité. Le Cameroun, pays producteur de

saccharum officinarum avec près 20 000 hectares (ha)[1] de plantations

de canne à sucre, nécessitent des études, de

faisabilité d'utilisation de la bagasse comme renfort dans les

matériaux composites.

2. Problématique

La quasi-totalité de la bagasse aujourd'hui est soit

jetée dans la nature comme déchet, soit utilisée comme

combustible dans les sucreries, pour chauffer les fours et pour la production

de l'électricité. Cette valorisation de la bagasse

créé une perte très importante de fibres issues de

l'écorce qui peuvent être valorisées. C'est la raison pour

laquelle nous proposons dans ces travaux, de master recherche, de

caractériser cette fibre afin qu'elle puisse être utilisée

pour l'élaboration des matériaux composites.

3. Objectifs de l'étude

Au vu du contexte et de la problématique

susmentionnés, nous avons intitulé notre travail : «

extraction et caractérisation des fibres de bagasse de saccharum

officinarum pour l'élaboration des matériaux composites

»Pour mener à bien ce travail, nous le subdivisons en 3

chapitres:

Dans le chapitre1 : il est question de présenter dans

cette partie quelques généralités sur les

fibres naturelles ainsi que leurs utilisations et les

différentes méthodes d'extraction de fibres naturelles

rencontrées dans la littérature.

Dans le chapitre2, dans cette section, il est question de

faire un choix sur les méthodes d'extraction permettant d'obtenir les

fibres de bagasse. Il s'agira également de de choisir les

méthodes de caractérisation des fibres extraites. Dans le

chapitre3, il sera question d'analyser les principaux résultats obtenus

dans l'optique d'une utilisation dans les matériaux composites.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

13

CHAPITRE1 : REVUE DE LITTERATURE

I. Revue de la littérature

Description :

Dans ce chapitre, nous présenterons les

généralités sur les fibres végétales, nous

mettrons l'emphase sur les fibres de bagasse de saccharum officinarum. Ensuite

nous présenterons l'état de l'art sur les techniques d'extraction

et de caractérisation physico-mécanique des fibres

végétales. Nous terminerons par la présentation des

domaines d'utilisation des fibres de bagasse de saccharum officinarum dans

divers domaines de la vie courante.

Aperçu :

|

I.1 Saccharum officinarum

I.2 Culture d'un champ de Saccharum

officinarum

I.3 Transformation

sucrerie/distillerie

I.4 Techniques conventionnelles de transformation de

la bagasse

I.5 Méthodes d'extraction des fibres de

Saccharum officinarum

I.6 Quelques propriétés de

bagasse

I.7 Applications courantes des fibres de

bagasse

I.8 Valorisation des fibres naturelles dans les

matériaux composites

I.9 Caractérisation des fibres de Saccharum

officinarum

I.10 Conclusion

|

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

14

CHAPITRE1 : REVUE DE LITTERATURE

I.1 Culture d'un champ de saccharum officinarum

Les champs de canne à sucre se trouvent presque dans

toutes les localités du grand sud au Cameroun. La culture est simple et

ne nécessite pas d'expertise, ni d'entretien particulier. La figure I.4

ci-après présente l'aspect général d'un champ de

saccharum officinarum

Feuille

Tige contentant la bagasse

Figure I.1 : Champ de saccharum officinarum

[2]

I.2 Transformation sucrerie/distillerie

Dans cette section, nous mettons l'emphase sur les étapes

de production du sucre et du rhum dans les industries de sucreries et

distilleries. L'emphase étant mise sur les étapes

précédentes l'extraction de la bagasse.

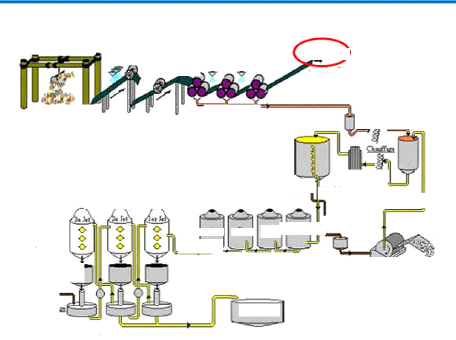

I.2.1 Dans la sucrerie

Dans les sucreries, après réception de la canne, il

y une opération de broyage- lavage juste avant l'extraction du jus de

canne et réception de la bagasse ; l'opération finale

étant le séchage et le stockage de la canne ; comme l'indique la

figure ci-dessous :

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

15

CHAPITRE1 : REVUE DE LITTERATURE

Malaxage

Evaporation

Tambour de filtration

Réception des

cannes Broyage +

lavage

Schedder

Pesage

Extraction Bagasse

Vers chaudière

Jus de

canne Chauffage

Décantation

Cour à canne

Boues

Jus clair

Cristallisation

Jus filtré

4e 3e 2e

1er effet

sirop

Melane

Sucre

Séchage et stockage

Filtration

Figure I.2 : Schéma de fabrication du sucre

dans la sucrerie [2]

I.2.2 Dans la distillerie

Boues

Les opérations de début sont identiques dans les

sucreries et les distilleries. Les différences se

font dans la suite du processus après extraction de la

bagasse, comme l'indique la figure ci-

dessous :

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

16

CHAPITRE1 : REVUE DE LITTERATURE

canne

Broyage +

lavage

Schedder

Cour a canne

Jus de canne

vin

Reception de la

vinasse

rhum

Extraction

Bagasse

Filtration

Cush-cush

Folle bagasse

Figure I.3 : Schéma de fabrication de Rhum

dans une distillerie [2]

Colonnes

Vapeurs alcooliques

Acide sulfurique

Fermentation

Jus filtré

Chauffe vin

Condenseur

Rhum

Vin

Eau

Cuve de fermentation

Boues sèches

Levures

Cuve mère

Tambour à

filtration

Rhum blanc

Vapeur

eau Rhum vieux

Distillation

Maturation

Vieillissement Assemblage et

réduction Conditionnement

I.3 Techniques conventionnelles de transformation de la

bagasse

Cette section vise à énumérer quelques

techniques couramment utilisées lors de l'extraction des fibres

végétales.

I.3.1 Méthodes naturelles

Les méthodes d'extraction naturelle sont principalement

:

- Le rouissage : dans cette technique, il est question de

plonger une certaines quantités de tige contenant les fibres dans une

enceinte contenant assez d'eau pendant un temps précis. Après ce

temps l'extraction devient facile et évidente.

- Le peignage : il s'agit ici d'utiliser un outil qui peut

être la brosse métallique pour l'extraction des fibres.

- L'extraction à l'air libre : il s'agit ici de poser

les matières contenant les fibres à l'air libre pendant un temps

prédéfini et de recueillir les fibres une fois le temps

écoulé.

I.3.2 Traitement chimique

Le traitement chimique emploi plusieurs réactifs

chimiques. Il a pour but d'hydrolyser les hémicelluloses à

structure hétérogène relativement plus faible que celui de

la cellulose [3]. L'efficacité du traitement chimique en milieu alcalin

est plus efficace pour des résidus tels que la bagasse et les pailles,

par rapport à d'autres produits [4].

I.3.3 Explosion à la vapeur

. Cette technique, testée sur les fibres de Kenaf[5], de

différentes manières : séparation

mécanique extraction chimique (solution alcaline),

explosion à la vapeur et formation du

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

17

CHAPITRE1 : REVUE DE LITTERATURE

produit final. Par ce procédé, on obtient des

diamètres réduits et de longueur suffisante pour une application

textile [6].

I.4 Méthode d'extraction des fibres de saccharum

officinarum

Il existe différents procédés d'extraction

des fibres cellulosiques, qui consiste à séparer les

différents polymères, pour récupérer

préférentiellement la cellulose.

I.4.1 Extraction mécanique

Les méthodes mécaniques, les plus utilisées

dans la recherche sur les particules fibres de

bagasse sont nombreuses ; elles vont de l'oscillation

ultrasonique, à l'extraction osmotique [7].

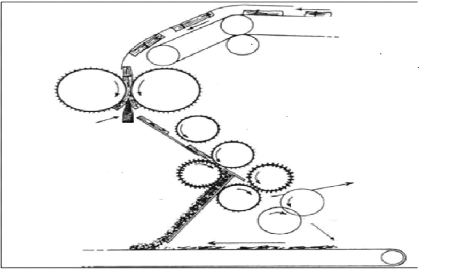

I.4.2 Séparation écorce/moelle à

partir de la canne

Il y a une méthode développée en 1960 par

les canadiens Tilby et Miller, qui illustre bien cette séparation. Le

procédé de Tilby et Miller est présenté dans la

figure ci-dessous :

Alignement du convoyeur

Rouleau intermédiaire

Alimentaire

Lame coupante

Tronçons de canne

Rouleau d'alimentation :

conçu pour réceptionner

toutes les dimensions de canne

Cylindre rétenteur

Racloir extracteur

Racloir extracteur de cire

Moelle en sortie

Déchiqueteuse

d'écorce

Figure I.4 : Schéma de séparation

Tilby[8]

Convoyeur

Ecorce déchiquetée

I.4.3 Extraction chimique

L'extraction chimique, autrement appelé

procédé de délignification, consiste à extraire le

maximum de lignine sans dégrader pour autant les fibres. Ici se pose la

première problématique : à partir de quelle concentration

en soude commence-t-on à dégrader la cellulose ? [9].

CHAPITRE1 : REVUE DE LITTERATURE

I.4.4 Extraction enzymatique

L'extraction enzymatique est un traitement biologique et

essentiellement utilisé pour la production de pulpe et d'enzymes

d'intérêt industriel [1]. Mais elle peut également

être utilisée pour les opérations artisanales et de

recherche au laboratoire.

I.5 Quelques propriétés de la bagasse

Dans cette section nous allons présenter quelques

propriétés de la bagasse de canne à sucre. I.5.1

Densité des particules

La densité est importante pour les matériaux

composites car c'est indicateur clé lors des mélanges dans la

formulation du matériau composite. Le tableau ci-dessus donne quelques

indicateurs sur la densité des bagasses.

Tableau I.1 : Densité des particules de

bagasse [2]

% humidité Compactage Densité de paquet

kg/m 3

|

9-10

|

Pas de compactage

|

60

|

|

50

|

Pas de compactage

|

70

|

|

75

|

Pas de compactage

|

85

|

|

75

|

Compacté h=10m

|

150

|

|

75

|

Compacté h = 20 m

|

250

|

I.5.2 Composition chimique de la bagasse

Les compositions chimiques de la bagasse les plus

rencontrées dans la littérature sont présentées

dans le tableau ci-dessous.

Tableau I.2 : Composition chimique de la bagasse,

d'après les principaux auteurs de la littérature

[2].

|

Composants Poids Cuba9,

moléculaire 1990

|

|

Berndt et Hodzic,

2007

|

|

Dinu, 2006 ICIDCA,

1990

|

|

|

|

|

|

Cellulose

|

150000-

|

43-45%

|

40-50%

|

30-39%

|

45%

|

|

350000

|

|

|

|

|

|

Hémicellulose

|

10000-20000

|

25-27%

|

25-35%

|

24-30%

|

33%

|

|

Lignine

|

3000-5000

|

20-22%

|

15-35%

|

18-22%

|

20%

|

I.5.3 De la Plante à la fibre

Il est possible de définir les fibres et de les classer

selon leurs origines dans la plante. Les fibres se divisent en quatre groupes

:

- Les fibres végétales provenant de la graine ;

18

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

- Les fibres végétales provenant de la tige ou du

tronc ; - Les fibres végétales provenant des feuilles ;

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

19

CHAPITRE1 : REVUE DE LITTERATURE

- Les fibres végétales provenant de l'enveloppe du

fruit.

Dans cette étude bibliographique seront essentiellement

présentées les fibres provenant de la bagasse de saccharum

officinarum Les fibres végétales présentent de nombreux

avantages qui les rendent attractives pour une application industrielle, mais

elles ont aussi de nombreux inconvénients. Les fibres

végétales ont un avantage économique certain, leur

coût de production est beaucoup plus faible que les fibres

synthétiques. Par exemple, il est environ 2 à 3 fois plus faible

que celui des fibres de verre et 20 fois moins important que celui des fibres

de carbone. La faible densité des fibres végétales de

l'ordre de 1,5g/cm 3, soit une densité correspondant à 60% celle

des fibres de verre ou encore 83% celle des fibres de carbone.

I.6 Applications courantes des fibres de bagasse de

saccharum officinarum

Les fibres naturelles sont de plus en prisées dans

diverses applications. La figure suivante fait une synthèse des

différents domaines d'application des fibres de bagasse.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

20

CHAPITRE1 : REVUE DE LITTERATURE

Tissu

Fibres brutes

d'ameublement

Matériaux

d'isolation

Fabrication

Cordes

Ruban

fil

Tissu, géotextiles

bâche

Emballage de

transport ,

biens

tricotés

Filets noués

Pour automobile

Rideaux,

Matériaux

Rembourrage

d'isolation

Géotextiles

Aérodynamique ou

mécanique posé

Polaire

Feutre

Tissu

d'ameublement

Isolation

Insonorisation

Géotextille

thermique

Isolation

thermique

Fibres

naturelles

Figure I.5 : Différents domaines

d'application technique des fibres naturelles [1] [11]

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

21

CHAPITRE1 : REVUE DE LITTERATURE

I.7 Valorisation des fibres naturelles dans les

matériaux composites

Plusieurs recherches sont déjà menées

dans le cadre de la valorisation des fibres végétales dans les

matériaux composites et plusieurs domaines d'utilisation de ces

composites. Les fibres végétales dans un mortier, permettent de

limiter la propagation des fissures [12]. Ainsi, les fibres de bananier dans un

bio composite augmentent sa durabilité 13]. Mazhoud [14] et Chabannes

[15], ont prouvé l'efficacité hygrothermique des bétons de

chanvre. Osseni [16] a démontré que les mortiers contenant les

fibres de bananier sont un bon isolant thermique avec leur conductivité

thermique faible. Certains résultats obtenus sur les matériaux

composites incorporant des fibres végétales mettent en

évidence une modification du comportement mécanique du

matériau [12]. C'est ainsi que l'ajout des fibres de bananier dans les

blocs de terre comprimés a amélioré ses

propriétés mécaniques [17,18]. Sawsen et al. [19] ont

montré que les fibres de lins traitées améliorent les

caractéristiques mécaniques du mortier. Merotte et al. [20] ont

montré qu'il existe une corrélation entre la microstructure et

les propriétés mécaniques des composites

lin/polypropylène. Arnaud et al. [21] ont démontré que les

bétons de chanvre ont des meilleures résistances en compression

lorsque les fibres sont de courtes longueurs.

I.8 Caractérisation des fibres de saccharum

officinarum

I.8.1 Caractérisation mécanique des fibres de

saccharum officinarum Paramètres influençant les

propriétés mécaniques des fibres

Les paramètres qui influencent les

caractéristiques mécaniques des fibres de saccharum officinarum

peuvent être divisés en trois groupes :

? Paramètres liés à l'état

naturel de la fibre

· Lieu de la culture, et la condition de culture ;

· La teneur en eau des fibres ;

· La composition chimique des fibres ;

· Les différents diamètres des fibres ;

· etc...

? paramètres liés aux processus

d'obtention de la fibre

· Processus d'extraction des fibres (mécanique,

chimique, naturels ...) ;

· Transport et conditionnement (température, taux

d'humidité, ...) ; ? paramètres liés à

l'essai de traction

· température d'essai;

· longueur des fibres testées ;

· vitesse de déformation ;

· type de machine d'essai ;

Tous ces paramètres ne peuvent pris en compte mais nous

essayerons de limiter leur impact sur nos mesures.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

22

CHAPITRE1 : REVUE DE LITTERATURE

Comparaison entre les différentes

Méthodes de caractérisation mécanique

La caractérisation mécanique est une

étape importante et indispensable. Les principaux types d'essais

rencontrés dans la littérature sont :

- traction quasi-statique,

- dynamique, - compression,

- flexion.

Ces essais se distinguent par le mode de sollicitation,

l'échelle à laquelle ils sont mis en oeuvre [24].

Néanmoins, vu les dimensions des fibres, certains de ces essais

demandent de prendre des précautions et d'autres nécessitent un

développement expérimental spécifique.

I.8.1.2.1 Traction quasi-statique

La caractérisation en traction quasi-statique dans la

direction longitudinale est la méthode la plus utilisée dans la

littérature pour les fibres végétales. La plupart des

techniques utilisées dans la littérature vont dans le sens de

considérer la fibre parfaitement cylindrique et la section constante

selon la longueur.

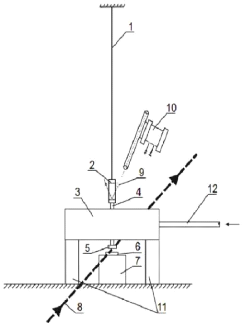

I.8.1.2.2 Dynamique

Les fibres végétales ont souvent des dimensions

très petites et très fines, à cause de cela, les

méthodes de caractérisation dynamique sont très peu

utilisées dans littérature. Des travaux menés par Wiecek

[24] ont montré la possibilité d'évaluer, les

propriétés dynamiques de certaines fibres. Ces travaux

présentent une technique expérimentale comme l'illustre la figure

ci-dessous :

CHAPITRE1 : REVUE DE LITTERATURE

1-Fibre à tester

2-Cadre de connexion

3- air d'appui

4- tige mobile d'appui

5- lisière mobile

6- lisière fixe

7- support réglable

8- faisceau laser

9- petite balle en acier

10- mécanisme de largage par balle

11- support fixe

12- arrivée d'air comprimé

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

23

Figure I.6 : Illustration d'un dispositif

expérimental pour l'étude du comportement

dynamique des fibres

[24]

Le principe consiste à encastrer une des

extrémités de la fibre et d'appliquer des efforts grâce

à des impacts de billes en acier sur un cadre attaché à

l'extrémité libre de la fibre. Un rayon laser mesure les

propriétés dynamiques de la fibre.

I.8.1.2.3 Compression

Les essais de compression sur les fibres

végétales sont très difficiles à réaliser.

Certains auteurs

proposent des modes parmi lesquelles, une technique consistant

à faire une boucle avec la fibre

et de tirer ses extrémités. En suivant

l'évolution du rapport??, les propriétés

mécaniques en

??

compression de la fibre peuvent être déduites

[22].

Figure I.7 : Illustration d'un test de compression

sur fibre. [22]

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

24

CHAPITRE1 : REVUE DE LITTERATURE

I.8.1.2.4 Flexion

Pour les mêmes raisons que les essais de compression,

les essais de flexion, sont très difficiles à réaliser.

I.8.2 Caractérisation physique, et morphologique des

fibres

Les propriétés mécaniques des fibres

naturelles dépendent de leurs caractéristiques physiques, et de

leurs morphologies. Pour déterminer les propriétés

mécaniques des fibres, il est nécessaire de réaliser

différents tests sur des fibres.

Détermination de la densité des

fibres

L'une des techniques les plus utilisée pour faciliter

le calcul de la densité, est de mesurer le poids, la longueur et le

diamètre de plusieurs fibres. La fibre est considérée le

plus souvent comme cylindrique. La densité donnée dans la

littérature est le plus souvent de l'ordre de 1,6g/cm-3.

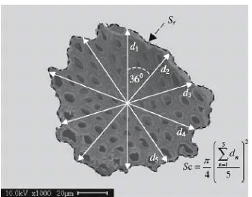

Observation morphologique et microstructurale des

fibres.

La section des fibres peut être observée

facilement, en utilisant un microscope électronique à balayage ou

un microscope optique. La formule la plus utilisée pour calculer la

section S0 des fibres à section circulaire, en fonction du

diamètre d0 mesuré aléatoirement et localement.

??

????= ?????? (1)

??

En Supposant que les fibres naturelles ne sont pas toujours

parfaitement cylindriques, et pour réduire l'erreur, une solution est de

calculer la section Sc en fonction de la valeur moyenne de plusieurs

diamètres dc (d1, d2...) à différentes orientations

formant des angles de 36°.

??

??

?? ?? = ?? (? ????

??

??=??? ? ) [22] (2)

CHAPITRE1 : REVUE DE LITTERATURE

Figure I.8 : Section d'un faisceau de fibres

obtenue par microscope électronique à

balayage (MEB)

[22]

En comparant les valeurs des sections Sc à la section

réelle Sr, un coefficient d'erreur noté c sera

déterminé. Ce coefficient définit le rapport entre section

moyenne mesurée avec la section réelle.

= [22] (3)

S??

Sc

c=S

r

2

Ir (E5

i.

?5 de)

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

25

Pour déterminer l'aire de la section d'une fibre il

existe plusieurs méthodes de mesure parmi lesquelles : Light microscopy

, LASER diffraction (diffraction LASER) , Scanning electron microscopy (SEM)

:.

I.9 Conclusion

Nous avons présenté dans ce chapitre la

botanique de la canne à sucre, ce qui nous a permis de

d'énumérer les principaux procédés d'extraction des

fibres de canne à sucre, ainsi que les principales méthodes de

caractérisation physico-mécanique de ces fibres. Nous avons

également compris avec l'importance des fibres végétales,

particulièrement les fibres de saccharum officinarum vu leur

capacité d'être valorisées dans plusieurs domaines entre

autre : la construction, l'industrie d'habillement, l'aérodynamique,

etc. Ce qui permettra au chapitre 2 suivant de choisir les matériels et

méthodes adéquats pour la caractérisation des fibres de

bagasse de saccharum officinarum dans notre contexte d'étude.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

26

CHAPITRE2 : MATERIELS ET METHODES

II. MATERIELS ET METHODES

Description :

Après l'étude générale des fibres

végétales et fibres de bagasse de saccharum officinarum, ce

chapitre concerne les principales méthodes utilisées.

Aperçu:

II.1 Préparation de la

bagasse

II.2 Préparation de la matière

première

II.3 Protocole d'extraction des

fibres

II.4 Méthode de caractérisation des

fibres

II.5 Détermination des indices de

performance

II.6 Conclusion

II.1 Préparation de la bagasse

Le Cameroun présente plusieurs variétés

de saccharum officinarum cultivées dans l'étendue du territoire

national. Il est difficile de suivre chaque zone géographique en

fonction des variétés, et il a été établi

que les compositions chimiques et histologiques des principaux composés

chimiques ne varient pas significativement d'une variété à

l'autre [2]. Dans notre cas, nous allons utiliser les écorces de canne,

récupérés de la tige de canne coupée aux champs.

L'écorce a été coupée à la machette dans la

localité de Mandoumba région du Centre Cameroun, puis

transportée par voiture.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

27

CHAPITRE2 : MATERIELS ET METHODES

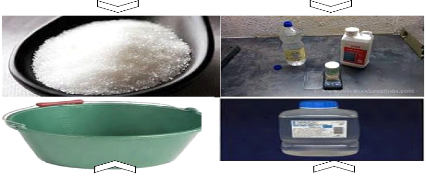

II.2 Préparation de la matière

A partir des écorces de canne, récoltées

aux champs, nous avons procédé à la séparation, des

bagasses des tiges. La figure ci-dessous permet d'apprécier l'aspect des

matières utilisées dans ces travaux.

Bagasse sèche Bagasse humide

Figure II.1 : Matériaux vierges :

bagasse

Les méthodes d'extraction mises au point vont nous

permettre de passer des bagasses vierges, aux fibres.

II.3 Méthodes des fibres de saccharum officinarum

II.3.1 Choix de la méthode d'extraction

A partir des différentes techniques d'extraction

utilisée pour les fibres naturelles (abordé au chapitre1). Nous

avons fait une étude comparative afin de choisir quelques

méthodes d'extraction adaptées à notre étude. Les

techniques d'extraction que nous retenons donc dans cette étude sont

consignées dans le tableau suivant :

Tableau II.1 : Choix des techniques d'extraction des

fibres de bagasse

|

Technique Rouissage Enzymatique Peignage Action

Extraction

mécanique chimique

|

|

Observation

|

Acceptable

|

Acceptable

(mais pas

utilisée dans

cette étude )

|

Acceptable

|

Pas

acceptable

|

Acceptable

|

|

Décision

|

Retenu

|

Non retenu

|

Retenu

|

Non retenu

|

Retenu

|

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

28

CHAPITRE2 : MATERIELS ET METHODES

II.3.2 Protocole expérimental d'extraction de fibres

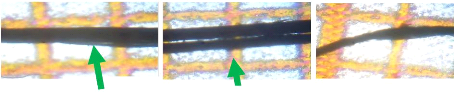

de canne broyée Extraction chimique

Chaque essai est réalisé à partir de

bagasse extraite de la saccharum officinarum coupée au champ, puis

traité, avec les paramètres suivants [2]:

- Concentrations en soude : 0.1 N ; 1N ; 2N ; - Solvants

utilisés : eau salée et eau distillée ;

- Température de bain : température ambiante (25

°C) ;

- Agitation : manuelle ;

Les protocoles de prétraitement et d'extraction ont

été mis au point, selon [2] puis adaptés pour notre

étude. Les matériels utilisés dans cette partie sont

présentés sur la figure II.2 ci-après :

Sel Soude 17M

Figure II.2 : Matériel pour traitement

chimique

Le sel, la soude et l'eau distillée et la bagasse sont

mélangées suivant les proportions décrites dans les

tableaux II.2 et II.3 ci-dessous :

II.3.2.1.1 Prétraitement de la bagasse

Recipient Eau distillée

L'extraction à l'eau est une étape de

prétraitement de la bagasse. Deux méthodes sont utilisées

: une à l'eau salée et une à l'eau distillée. Les

conditions de prétraitement de la bagasse sont résumées

dans le tableau suivant :

Tableau II.2 : Conditions de prétraitement des

particules de bagasse

|

Méthode Quantité de Eau distillée

Eau salée 35g/l Classification

matière initiale

|

|

1

|

1g de bagasse

|

100 ml

|

-

|

BPD: bagasse

|

|

vierge

|

|

|

pré hydrolysée à l'eau distillée

|

CHAPITRE2 : MATERIELS ET METHODES

|

2

|

1g de bagasse

|

-

|

100ml

|

BPS : bagasse

|

|

vierge

|

|

|

pré hydrolysée à l'eau salée

|

II.3.2.1.2 Protocoles d'extraction

L'extraction en milieu basique, a été

réalisée suivant six protocoles différents,

présentés dans le tableau suivant :

Tableau II.3 : Conditions d'extraction chimique

à la soude [2]

|

uantité de matière Soude à 1N

Classification

|

|

Extraction 1

|

1 g de bagasse vierge

|

100 ml

|

BPS : bagasse extraite

à 1N de soude avec

pré

hydrolyse à l'eau salée

|

|

Extraction 2

|

1 g de bagasse vierge

|

100ml

|

BPD: bagasse extraite à 1N de soude avec pré

hydrolyse à l'eau

distillée

|

|

Extraction 3

|

1 g de bagasse vierge

|

100 ml

|

BPS: bagasse extraite à

2N de soude avec

pré

hydrolyse à l'eau salée

|

|

Extraction 4

|

1 g de bagasse vierge

|

100ml

|

BPD : bagasse extraite à 2N de soude avec pré

hydrolyse à l'eau

distillée

|

|

Extraction 5

|

1 g de bagasse vierge

|

100 ml

|

BPS: bagasse extraite à

0.1N de soude avec

pré

hydrolyse à l'eau salée

|

|

Extraction 6

|

1 g de bagasse vierge

|

100ml

|

BPD : bagasse extraite à 0.1N de soude avec pré

hydrolyse à l'eau distillée.

|

Pour trouver la proportion de soude de concentration 17M qu'il

faut introduire dans la solution pour rester dans les proportions

décrites dans les tableaux II.2 et II.3 nous utilisons

l'équivalence des proportions stoechiométriques :

|

????????=????????

{

|

C1 :concentration de 17M=17 N (car

monobase)2

C2:concentration de 0.1N 1N

2N

V2 :volume de 100 ml

V1:volume

récherché

|

(4)

|

2 M= Molarité, pour une monobase, la

molarité (M)= à la normalité (N).

29

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

30

CHAPITRE2 : MATERIELS ET METHODES

L'aspect obtenu est présenté dans la figure

II.3 ci-dessous :

Solution 0 .1N BPS Solution 0.1N BPD

Solution 2N BPD Solution 2N

Solution 1N BPD Solution 1N BPS

Figure II.3 : Aspect des solutions de l'extraction

chimique

Il ressort de la figure II.3 que plus la concentration de

soude est élevée, plus la couleur est intense. Ceci est

essentiellement dû à la quantité de lignine extraite : plus

le bain est intense, plus on extrait de la lignine [1].

Extraction par rouissage

Le matériel utilisé dans cette technique est le

même que celui décrit au paragraphe II.3.2 précédent

à l'exception de la soude qui ne sera pas utilisée dans ce

procédé:

Dans cette technique, le protocole expérimental est

simple : il est question d'introduire les fibres dans un bécher

contenant une certaine quantité d'eau. Ensuite procéder à

des vérifications pour contrôler à quel moment l'extraction

des fibres est possible. Nous notons également que dans la

littérature, il n'existe pas encore rapport

quantité/quantité de matériaux vierges. Dans notre cas

nous avons effectué deux protocoles présentés dans le

tableauII.4 ci-dessous :

Tableau II.4 : Protocole expérimental pour le

rouissage

|

Méthode Quantité de Eau distillée

Eau salée 35g/l Durée

matière initiale

|

|

1

|

1g de bagasse vierge

|

100 ml

|

-

|

Une semaine (7 jours)

|

|

2

|

1g de bagasse vierge

|

-

|

100ml

|

Une semaine (7 jours)

|

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

31

CHAPITRE2 : MATERIELS ET METHODES

L'aspect obtenu lors de l'extraction est présenté

dans la figure II.4 ci-dessous :

Figure II.4 : Aspect des solutions lors du

rouissage

Il ressort de la figure II.4, qu'il n'a pas de différence

fondamentale sur l'aspect des solutions en rouissage des deux types de

bagasse.

Extraction par peignage

Dans cette technique nous avons utilisé une brosse

métallique, brosser l'intérieur des parois des bagasses afin

d'obtenir les fibres. On passe la brosse métallique sur la partie

interne de l'écorce de bagasse ce qui permet aux fibres de se

désolidariser de cette paroi interne et d'être recueillie.

Bagasse sèche

Brosse Métallique

até

ga

Les fibres sont caractérisées par

différentes techniques faisant intervenir : morphologie, structure

interne, dimensions et propriétés mécaniques.

CHAPITRE2 : MATERIELS ET METHODES

II.4.1 Aspect morphologique

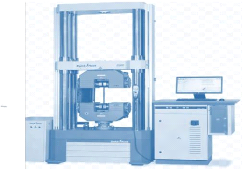

Méthode de Détermination du diamètre

extérieur des fibres

Pour déterminer le diamètre extérieur moyen

des fibres, nous avons utilisé un microscope optique et deux lames en

verre entre lesquelles nous placions la fibre posée sur le papier

millimétré. L'illustration est présentée dans la

figure ci-dessous :

Microscope optique

Lame de verre

contenant la fibre

Visualisation de la fibre

Ordinateur portable

Figure II.6 : Observation du diamètre moyen

des fibres de bagasse à l'aide du microscope

Le microscope étant connecté à l'ordinateur

et à l'aide de l'écran nous permet de visualiser l'aspect

morphologique de la fibre :

Aspect fibre

Aspect papier millimétré

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

32

Figure II.7 : Aspect morphologique de quelques fibres

observées au microscope

Nous constatons avec la figure II.7 que les fibres ne

présentent pas la même géométrie ; ceci est dû

aux méthodes d'extractions et aux conditions de culture.

Méthode de détermination de la section des

fibres

La section d'une fibre est un paramètre important lors

de la détermination de la résistance à la traction, ainsi

l'erreur introduite lors du calcul de l'aire de la section se retrouve dans la

résistance ultime en traction, le module d'Young ou encore limite

d'élasticité Re .

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

33

CHAPITRE2 : MATERIELS ET METHODES

Pour déterminer l'aire de la section d'une fibre, il

existe plusieurs méthodes de mesure dont les plus utilisées sont

: Light microscopy ; LASER Diffraction ; Scanning electron microscopy

(SEM) ; et la méthode analytique. Ces méthodes ont

été développées au chapitre1

§I.14.2.

Compte tenu du matériel dont nous disposons,

(ordinateur, et microscope optique), nous retenons la méthode analytique

pour la détermination des sections des fibres de bagasse de canne

à sucre.

II.4.2 Méthodes de caractérisation physique

Détermination de la Masse volumique

La masse volumique est une donnée importante

puisqu'elle est permet de définir le taux de renfort nécessaire

à la résistance et la rigidité du composite final

souhaité. La masse volumique est calculée en mesurant la masse,

la longueur et le diamètre plusieurs fibres. Pour avoir les masses et

longueurs des fibres nous avons utilisé respectivement une balance

à précision 10-4 de marque Sartorius et un pied

à coulisse numérique.

Pied à coulisse numérique Balance Sartorius de

précision 10-

Figure II.8 : Matériel pour

détermination de la masse volumique

La masse volumique apparente est alors obtenue à l'aide de

la formule suivante :

Avec :p: masse volumique (g/mm3) m : masse

de la fibre (g) v: volume des fibres

Pour déterminer le volume des fibres, nous avons

utilisé les diamètres des fibres observés à l'aide

du microscope optique (annexes1) ; ainsi que les longueurs obtenues pour chaque

fibre mesurées à l'aide du pied à coulisses

numérique. Nous avons alors exprimé le volume à l'aide de

la formule 8 ci-dessous :

v=so*L (8)

S0 : étant la section et L : la longueur.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

34

CHAPITRE2 : MATERIELS ET METHODES

La masse quant à elle a été

déterminée par pesée de 15 échantillons par

procédé d'extraction, puis la masse retenue par

procédé était la moyenne des masses des

échantillons (Annexes 2).

II.4.3 Hygroscopique des fibres de bagasse Taux de reprise

d'humidité

Il est déterminé suivant norme NF G08-001-4[23]. On

calcule le taux de reprise, suivant l'équation ci-dessous [2] :

????-????

??% = * ?????? (9)

????

Mh : la masse humide dans les conditions d'humidité et de

température données (en g) ; Ms : la masse sèche (en g)

;

Teneur en eau

Selon Davina[2] on calcule la teneur en eau dans les fibres de

bagasse à l'aide de la formule suivante :

????-????

??% = (10)

????

Nous avons utilisé une étuve de marque Heraeus

(250°C), et une balance de précision 10-4, de marque

Sartorius (la même balance que pour la détermination des masses

volumiques). Du laboratoire de chimie macromoléculaire de la

faculté des sciences de l'Université de Yaoundé1.

Figure II.9 : Etude Heraeus

(250°C)

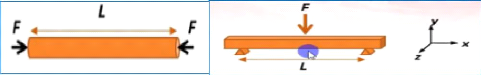

II.4.4 Méthodes de caractérisation

mécanique

L'objectif de cette partie est de caractériser le

comportement mécanique des fibres de bagasse de canne à sucre. La

méthode de caractérisation en traction quasi-statique est

préférée aux autres méthodes dans notre cas

d'étude. C'est donc cette méthode que nous allons utiliser dans

la suite pour faire la caractérisation mécanique de nos

fibres.

CHAPITRE2 : MATERIELS ET METHODES

Echantillons de caractérisation des fibres de

bagasse

Nos essais de traction ont été

réalisés au centre de services scientifiques et techniques en

Agro-alimentaire, Emballage, Environnement et Textile (Celabor) à Herve

en Belgique. Les conditions de l'essai étaient les suivantes :

- Norme appliquée : DIN EN ISO 13934-1 ;

- Appareil : Zwick cellule 10 kN ;

- Vitesse de l'essai : 100mm/min ;

- Ecartement entre outillage pour position initiale : 100 mm.

Figure II.10 : Machine d'essais de

traction

Protocole expérimental

La méthode est celle de l'essai de traction

conventionnelle. La fibre de bagasse de saccharum officinarum est collée

sur un papier pour assurer sa linéarité et placée entre

les mâchoires fixes et mobiles du mécanisme. L'unité

centrale permet de recueillir les données de la force standard

jusqu'à la rupture en fonction de l'allongement.

Méthode de détermination des

propriétés mécanique des fibres de bagasse Dans

cette section, les principaux éléments déterminés

sont les suivants :

- Contrainte standard maximale

|

????????=????????

????

|

(11)

|

- Contrainte standard de rupture

????

(12)

?? ??=????

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

35

- Modude d'Young

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

36

CHAPITRE2 : MATERIELS ET METHODES

???

E= (13)

???

Avec :

- a : contrainte en Mpa - ?? :

force en N ;

- ??0 : Section initiale de la fibre

en mm2 ;

- e : déformation en % ;

II.5 Détermination des Indices de performances

Rappelons que le but dans notre travail est de

caractériser les fibres de bagasse de saccharum officinarum qui seront

utilisées dans la suite pour l'élaboration des matériaux

composites. Or pour mettre sur pied un nouveau matériau, il y a beaucoup

de paramètre à prendre en considération notamment les

propriétés du matériau, le procédé

d'obtention du matériau et son domaine d'utilisation. Ce qui implique

donc qu'il ne suffit pas de se contenter des propriétés, mais

intégrer la notion de performance c'est-à-dire connaître

les propriétés sur lesquelles on doit s'appuyer pour concevoir

notre matériau.

Dans notre cas les fibres seront utilisées pour

l'élaboration des éco-matériaux pouvant servir à la

construction durable. Et un matériau de construction est principalement

soumis à deux sollicitations : la compression et la flexion (ici nous

traiterons la flexion trois points). Etant donné que les dimensions des

matériaux sont le plus souvent normalisées, le critère qui

va nous intéresser sera la masse du matériau. Aujourd'hui

l'emphase est mise sur les matériaux légers ; alors la fonction

objective sur les deux sollicitations sera alors de minimiser la masse.

Matériau en compression Matériau en flexion

Figure II.11 : Image matériau en Compression

et Flexion [44] Indice de performance en compression [44]

En compression, nous avons :

??

?? = (18)

s

??= ??.s.?? (19)

??

Nous aurons alors : ?? = ??. . ??, nous voulons

dans ce cas minimiser la masse ; nous obtenons

??

donc l'indice de performance à minimiser :

CHAPITRE2 : MATERIELS ET METHODES

?????? = ?? (20)

??

Indice de performance en flexion [44] En

flexion nous avons :

??????

??= . ?? ???????? ?? =

?? ??

(21)

??

??

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

37

??.???? ????

Aussi nous avons : ?? = ce qui nous donne :

(??????

???? )

??

?? ?? = ??????. ??/??

D'où ?? = (???????? )2/3

??

Nous aurons finalement : ?? = (????????)??/??. ??

ó??/?? en minimisant la masse comme dans le cas de

la compression, nous aurons également le même indice

de performance à minimiser :

?????? = ?? (22)

????/??

Il s'agira donc d'utiliser, pour élaborer les

matériaux composites, les fibres qui présenteront une

densité faible avec une contrainte à la rupture

élevée.

II.6 Conclusion

Nous avons tout au long de ce chapitre parcouru les

différentes techniques d'extraction des fibres végétales,

et avons fait un choix sur les techniques adéquates à

l'extraction des fibres de bagasse de saccharum officinarum dans notre contexte

d'étude. Les principales techniques que nous avons retenues sont : le

peignage, le rouissage, et l'extraction chimique à base de la soude.

Après avoir décrit ces techniques, nous avons

évalué les principales méthodes de détermination

des caractéristiques physico-mécaniques. Nous avons trouvé

pour les propriétés physiques : les méthodes de

détermination des propriétés hygrométriques, (taux

de reprise et teneur en eau), des propriétés

géométriques (diamètre et section) et d'autres

propriétés telles que : la masse volumique, la finesse. Les

méthodes de détermination des propriétés

mécaniques ont également été abordées dans

ce chapitre ; il s'agit notamment de la méthode de détermination

de l'allongement à la rupture et à la déformation , de la

résistance à la rupture et à la déformation, et du

module d'Young.. Enfin, nous avons déterminé, la formule du

calcul des indices de performance d'un éco-matériau en flexion et

compression. Dans le chapitre3 suivant, nous allons présenter les

résultats obtenus à l'aide des méthodes

susmentionnées.

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

38

CHAPITRE3 : RESULTATS ET DISCUSSION

III. RéSULTATS ET DISCUSSION

Description :

Cette section porte sur l'interprétation des

différents résultats obtenus à partir des méthodes

développés au chapitre précédent.

Description :

|

III.1 Etude des rendements des différents

procédés d'extraction III.2 Propriétés

hygrométriques des fibres de bagasse

III.3 Propriétés physiques des fibres

de bagasse

III.4 Propriétés mécaniques en

traction des fibres de bagasse III.5 Conclusion

|

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

39

CHAPITRE3 : RESULTATS ET DISCUSSION

III.1 Etudes des rendements des différents

procédés d'extraction

Il est question dans cette partie d'identifier le

procédé d'extraction le plus rentable en fibres. Ici le rendement

correspond au rapport de la masse fibres de bagasse de saccharum officinarum

obtenu après extraction sur la masse de l'échantillon initial.

Tableau III.1 : Rendement des différents

procédés d'extraction

|

Procédés d'extraction

|

|

Solution de trempe

|

|

Durée de trempe (heures)

|

|

Température Aspect de la

solution

|

|

Rendement (%)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Peignage

|

-

|

336

|

-

|

-

|

60-70

|

|

Extraction chimique BPS (1N)

|

Eau salée+

soude

|

2

|

100 °C

|

Jaune foncé

|

11-20

|

|

Extraction chimique BPS (0.1N)

|

Eau salée+

soude

|

2

|

100 °C

|

Jaune clair

|

15-20

|

|

Extraction chimique BPS (2N)

|

Eau salée+

soude

|

2

|

100 °C

|

Marron clair

|

11-15

|

|

Extraction chimique BPD (1N)

|

Eau

distillée+ Soude

|

2

|

100 °C

|

Jaune foncé

|

11-20

|

|

Extraction chimique BPD (0.1N)

|

Eau

distillée+ Soude

|

2

|

100 °C

|

Jaune clair

|

15-20

|

|

Extraction chimique BPD (2N)

|

Eau distillée + Soude

|

2

|

100 °C

|

Marron foncé

|

11-15

|

|

Rouissage avec BPS

|

Eau salée

|

168

|

Température ambiante

|

-

|

50-60

|

|

Rouissage simple

|

Eau

|

168

|

Température ambiante

|

-

|

50-60

|

Il ressort du tableau III.1 ci-dessus que :

- Les procédés d'extraction les plus simples

(rouissage et peignage) sont plus longues en temps mais ont de très bon

rendement de l'ordre de 70% ;

- Les procédés d'extraction chimiques (trempe

dans la soude) ont une durée de manipulation relativement courte par

rapport aux procédés naturels, mais présentent un

rendement faible qui est de l'ordre 15 %. et la couleur de la solution varie en

fonction de la concentration de la soude et du prétraitement des

bagasses (bagasse pré hydrolysé à l'eau distillée

ou à l'eau salée). Les images de quelques fibres obtenues

à l'aide des différents procédés d'extraction sont

présentées sur la figure III.1 ci-dessous :

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

40

CHAPITRE3 : RESULTATS ET DISCUSSION

Rouissage BPS

Rouissage BPD 2N BPS

2N BPD

1N BPS

1N BPD 0.1N BPS

0.1 BPD

Peignage

Figure III.1 : Fibres de bagasse extraites III.2

Propriétés hygrométriques des fibres de

bagasse

III.2.1 Détermination de la teneur en eau

Nous avons déterminé le taux d'absorption d'eau des

fibres de bagasse de saccharum officinarum ; en prenant trois

échantillons par procédé d'extraction. Les

résultats sont consignés dans le tableau III.2

ci-après:

Tableau III.2 : Calcul de la teneur en

eau

|

procédé d'extraction

|

échantillons

|

masse

humide mh (g)

|

masse sèche ms (g)

|

taux

d'absorption d'eau (%)

|

Teneur en eau (%)

|

Ecart type (%)

|

|

peignage

|

1

|

0.18

|

0.16

|

12.50

|

9.91

|

3.87

|

|

2

|

0.17

|

0.15

|

11.76

|

|

3

|

0.11

|

0.10

|

5.45

|

|

rouissage

(BPS)

|

1

|

0.29

|

0.26

|

10.34

|

10.18

|

0.17

|

|

2

|

0.28

|

0.25

|

10.00

|

|

3

|

0.22

|

0.20

|

10.18

|

|

1

|

0.11

|

0.10

|

7.27

|

7.05

|

1.40

|

Mémoire de fin d'études de Master

Recherche en Génie Mécanique, ENSP, UYI, 2019

Par : PONDI Joseph

41

CHAPITRE3 : RESULTATS ET DISCUSSION

|

procédé d'extraction

|

échantillons

|

masse

humide mh (g)

|

masse sèche ms (g)

|

taux

d'absorption d'eau (%)

|

Teneur en eau (%)

|

Ecart type (%)

|

|

Rouissage

simple

|

2

|

0.12

|

0.11

|

8.33

|

|

|

|

3

|

0.18

|

0.17

|

5.56

|

|

BPS (2N)

|

1

|

0.15

|

0.14

|

10.00

|

6.97

|

3.00

|

|

2

|

0.1

|

0.10

|

4.00

|

|

3

|

0.2

|

0.19

|

6.90

|

|

BPD(2N)

|

1

|

0.11

|

0.10

|

9.09

|

6.04

|

3.40

|

|

2

|

0.09

|

0.08

|

6.67

|

|

3

|

0.19

|

0.19

|

2.37

|

|

BPD(1N)

|

1

|

1.55

|

1.36

|

12.26

|

9.50

|

2.73

|

|

2

|

1.69

|

1.58

|

6.80

|

|

3

|

1.59

|

1.44

|

9.43

|

|

BPS (1N)

|

1

|

0.48

|

0.46

|

5.21

|

9.76

|

3.97

|

|

2

|

0.48

|

0.42

|

12.50

|

|

3

|

0.38

|

0.34

|

11.58

|

|

BPS (0.1N)

|

1

|

0.27

|

0.24

|

11.11

|

9.97

|

1.97

|

|

2

|

0.39

|

0.36

|

7.69

|

|

3

|

0.54

|

0.48

|

11.11

|

|

BPD (0.1N)

|

1

|

0.69

|

0.62

|

10.72

|

7.68

|

2.81

|

|

2

|

0.58

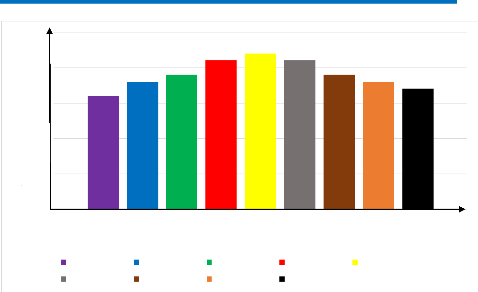

|