|

Mémoire de Fin d'Etudes

Pour l'Obtention du Diplôme

d'Ingénieur d'Etat

en Informatique

Présenté par :

BOUDAOUD LAKHDAR EL AMINE

Option : Système d'information avancée

I

Session Juin 2009

THÈME

Proposition d'un système de planification de

la

maintenance dans une raffinerie

pétrolière

Encadré par : Mr B. BELDJILALI

Co-encadré par : Mme N. AISSANI

Jury

Président : Mr ADLA

Examinateur : Mme MOKHTARI Examinateur :

Mr LARABI

Code PFE : 479

1

2

Université d'Oran

Faculté

des Sciences

Département d'Informatique

Proposition d'un système de

planification

de la maintenance dans une Raffinerie

pétrolière

Projet de Fin d'Etudes pour l'obtention du

Diplôme

d'Ingénieur d'Etat en

Informatique

BOUDAOUD Lakhdar El Amine

Encadrés par

Mr. BELDJILALI

bouzienne

&

Mm AISSANI Nassima

Présenté le XX Juin 2009

devant le jury

:

Mr ADLA

Mme MOKHTARI

Mr LARABI

Dédicaces

Je dédie ce modeste travail à :

Mes très chers parents, mes soeurs et mes

frères

.

BOUDAOUD BENAMAR

Qui n'a jamais cessé de me soutenir

matériellement et moralement pour

que je puisse

finir

mes études et avoir une bonne formation et surtout être

le meilleur

Merci encore mille fois.

Toute personne qui de prés ou de loin, a

participé à ma formation.

Tous ceux qui ont apporté

leur aide ou contribution afin de mener à bien

ce modeste

travail.

3

Lakhdar El Amine

4

Remerciement

Avant toute chose je tiens à remercier le grand

"DIEU" de m'avoir donné

le courage et la

volonté qui m'ont permis de réaliser ce travail.

Je tiens à remercier mon encadreurs, Mr BELDJILALI

BOUZIENNE et mon

Co-encadreur Mme AISSANI NASSIMA de proposer ce sujet,

et d'accepter de

m'encadrer, et de m'avoir guidé au cours de la

réalisation du projet.

Mes sincères remerciements à Mr ADLA

d'avoir accepté de présider le

jury. Je tiens

aussi à remercier les examinateurs de ce travail,

Mme MOKHTARI, Mr LARABI

Merci également à l'ensemble des

enseignants du département

d'Informatique à

l'Université d'Oran.

5

Sommaire

6

7

8

Contenu

Mémoire de Fin d'Etudes 1

Introduction générale 14

CHAPITRE I 16

Problème d'ordonnancement 16

I.1 Introduction 17

I.2 Définition générale de

l'ordonnancement 17

I.3 Eléments fondamentaux 17

I.3.? Définition du problème

d'ordonnancement 17

I.3.2 Typologie des problèmes d'ordonnancement

18

I.3.3 Les tâches 20

I.3.4 Les ressources 21

I.3.5 Les contraintes 21

I.3.6 les objectifs 23

I.? Méthodes de résolutions de

problème d'ordonnancement : 23

II.4.1 Méthodes exactes 24

II.4.2 Méthodes Approchées 24

I.? caractéristiques générales

d'ordonnancement : 27

I.5.1 ordonnancement admissible (acceptable) : 27

I.5.2 Ordonnancement semi actif 27

I.5.3 Ordonnancement actif 28

I.5.4 Ordonnancement sans retards 28

I.6 représentation des solutions 29

I.7.1 machine unique 37

I.7.2 machine parallèle 37

I.7.3 flow shop 38

I.7.4 job shop 39

I.8 Conclusion 41

CHAPITRE II 42

Description générale de la raffinerie

d'ARZEW, l'unité 3000 et du département maintenance

42

II.1 Introduction 43

II.2 description générale du complexe 43

II.2.1Historique 43

II.2.2 capacité de production 44

II.2.3 Description des différentes zones de la production

45

II.2.4 organisation du personnel de la raffinerie 49

II.2.5 Organisation du complexe 51

II.3 description de département de maintenance de la

raffinerie 52

II.3.1 Objectif du département maintenance : 52

II.3.2 Organigramme de structure de la maintenance 53

II.3.3 différents services de la maintenance 54

II.3.4 Système de gestion de la maintenance

«Système G » 56

II.4 Conclusion 60

CHAPITRE III 62

La maintenance dans les systèmes de production 62

III.1 Introduction 63

III.2 La maintenance -

Généralités 63

III.2.1 Evolution de la maintenance 64

III.3 Les politiques de maintenance 66

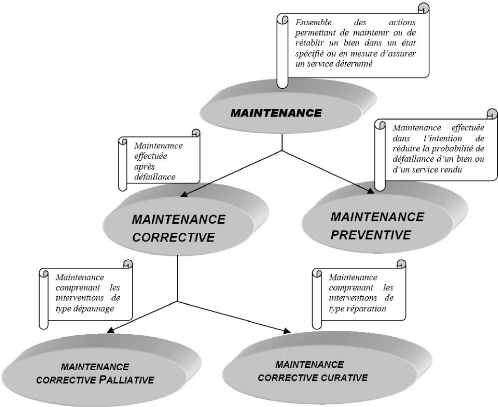

III.3.1 La Maintenance Corrective 67

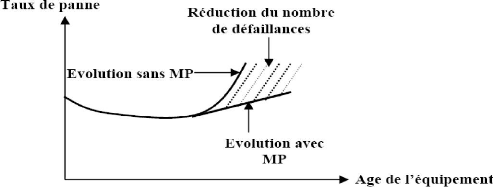

III.3.2 La Maintenance Préventive 68

III.4 Le système de maintenance 70

III.4.1 Les actions de maintenance 70

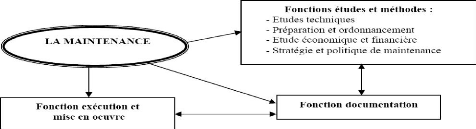

III.4.2 Les fonctions et les tâches associées

à la maintenance 71

III.4.3 Les niveaux de maintenance 72

III.5 La Gestion de la Maintenance Assistée par Ordinateur

73

III.6 Les nouvelles approches de maintenance 75

III.6.1 La télémaintenance 75

III.6.2 La maintenance productive totale 76

III.6.3 La maintenance basée sur la fiabilité

77

III.7 Conclusion 77

CHAPITRE IV 79

Les algorithmes génétiques 79

IV. Introduction 80

IV.2 Enoncé de l'exemple 80

IV.3 Algorithmes génétiques 80

IV.4 Principe de base d'un AG standard 81

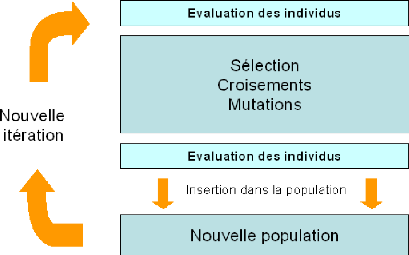

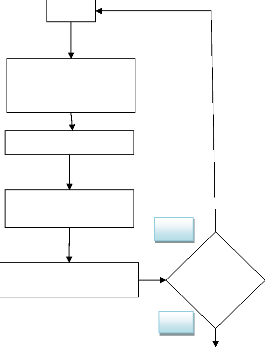

IV.? processus d'un algorithme génétique

84

IV.5.1 Création de la population initiale : 84

IV.5.2 L'évaluation des individus 85

IV.5.3 La création de nouveaux individus 85

IV.5.4 L'insertion des nouveaux individus dans la population

91

IV.? Paramètres d'un AG 91

IV.? Processus d'évolution des

générations : générationnel, stationnaire et

élitiste 92

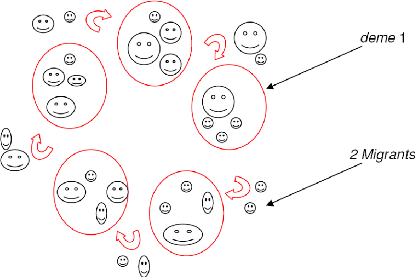

IV.6.1 AG en îlots (ou avec demes) 93

IV.7 Conclusion 96

CHAPITRE V 97

Conception 97

V.1 Introduction 98

V.2 conception UML 98

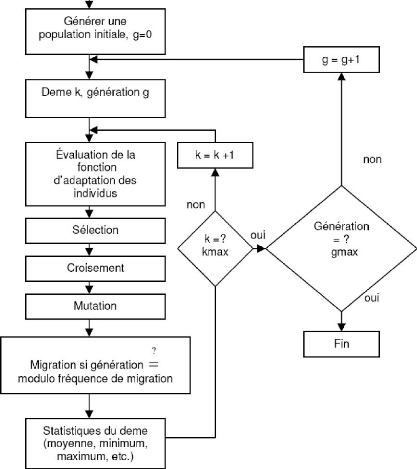

V.2.1 Le diagramme de cas utilisation 98

V.2.2 diagramme de classe 100

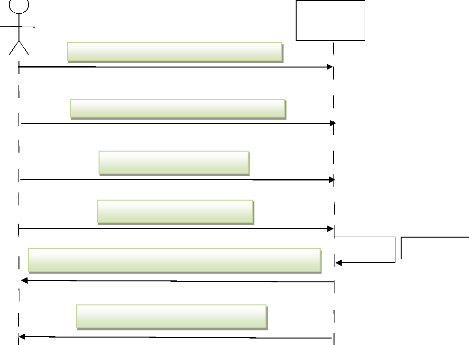

V.2.3 diagramme de séquence 102

V.3 Stratégie utilisé dans le problème

de l'ordonnancement des activités de production et de

maintenance 103

V.3.? l'ordonnancement séparé

104

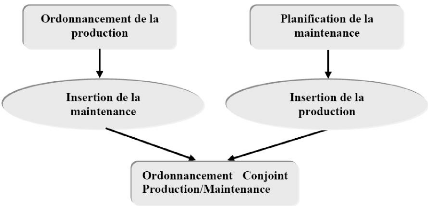

V.3.2 l'ordonnancement séquentiel 104

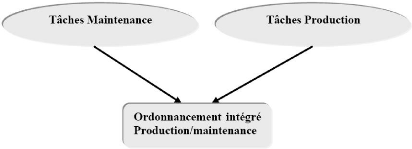

V.3.3 l'ordonnancement intégré

105

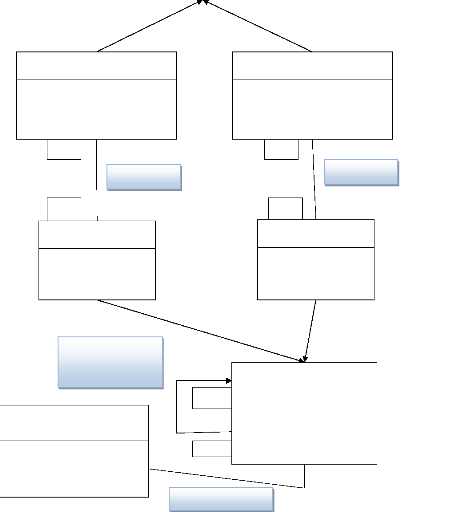

V.4 algorithme génétique mis en place dans

l'application 105

V.4.1 codage de solution 108

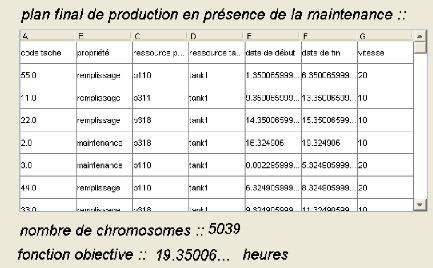

CHAPITRE VI Réalisation & Expérimentation

109

VI.1 Introduction 110

VI.2 présentation de l'application 110

VI.2.1 première étape page d'accueil

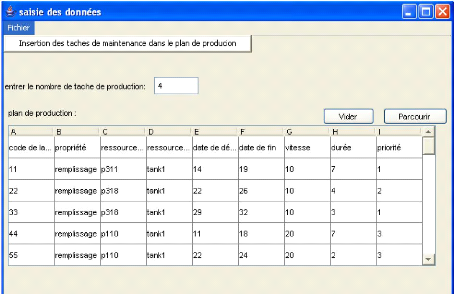

110

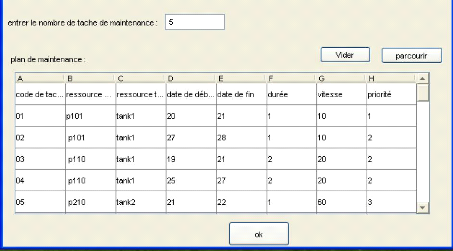

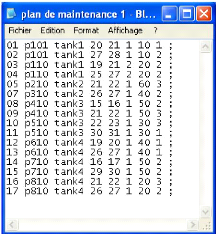

VI.2.2 deuxième étape saisie des données

111

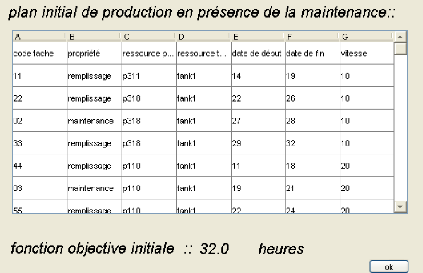

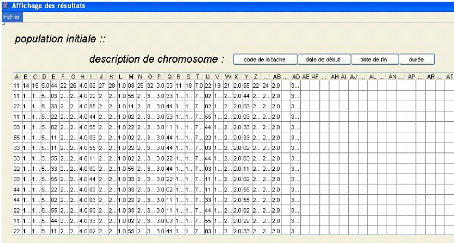

VI.2.3 troisième étapes affichage des

résultats et analyse 114

9

VI.3 conclusion 118

Conclusion générale 119

Références Bibliographiques 121

10

11

Listes des Figures

Figure 1 : Caractéristique d'une tache

i

Figure 2 : ordonnancement admissible

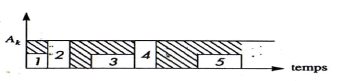

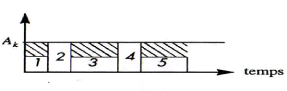

Figure 3 : Ordonnancement semi actif

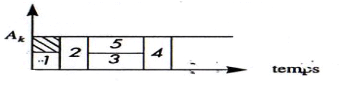

Figure 4 : Ordonnancement actif

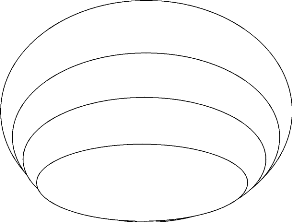

Figure 5 : relation d'inclusion entre les

différents types d'ordonnancement

Figure 6 : Diagramme de Gantt

Figure 7 : Diagramme représentant La

Méthode des potentiels métra

Figure 8 : Diagramme qui représente la

Méthode P.E.R.T

Figure 9 : atelier de production de type machine

unique

Figure 10 : atelier de production de type machine

parallèle

Figure 11 : atelier de production de type flow

shop

Figure 12 : atelier de production de type job

shop

Figure 13 : L'organigramme de la raffinerie

d'Arzew

Figure 14 : organigramme du complexe

Figure 15 : organigramme de structure de la

maintenance

Figure 16 : le contenu de la fonction

maintenance.

Figure 17 : évolution de la

maintenance

Figure 18 : Typologie de la maintenance

Figure 19 : état de taux de panne avec ou sans

MP

Figure 20 : fonction et taches de la

maintenance

Figure 21 : Schéma général d'un

algorithme génétique

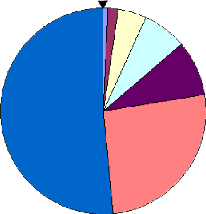

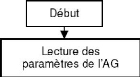

Figure 22 : Organigramme d'un AG standard Figure 23 :

Schéma d'une roulette

Figure 24 : exemple de croisement mono point.

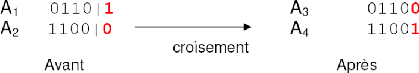

Figure 25 : croisement multi-point

Figure 26 : Représentation d'une mutation de bits

dans une chaîne

Figure 27 : Représentation d'un AG en

îlots

Figure 28 : Processus d'évolution dans un

modèle d'AG en îlots, générationnel

Figure 29 : diagramme de cas utilisation

Figure 30 : diagramme de classe

Figure 31 : diagramme de séquence

Figure 32 : ordonnancement séquentiel

Figure 33 : ordonnancement

intégré

Figure 34 : Organigramme générale de

l'algorithme génétique implémenté

Figure 35 : représentations d'un

chromosome

Figure 36 : page d'accueil de notre logiciel

Figure 37 : saisie et chargement des données du

plan de production

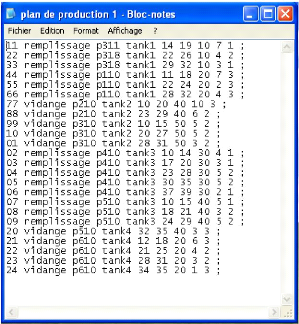

Figure 38 : fichier texte qui se charge dans la matrice

du plan de production

Figure 39 : saisie et chargement des données du

plan de maintenance

Figure 40 : fichier texte qui se charge dans la matrice

du plan de maintenance

Figure 41 : insertion des taches de maintenance dans le

plan de production

Figure 42 : population initiale de l'algorithme

génétique

Figure 43 : structure d'un chromosome

Figure 44 : plan final des taches de production en

présence de la maintenance

12

Liste des Tableaux

Tableau 1 : tableau indiquant l'ordonnancement des

taches

Tableau 2 : les marges totales de chaque

tache

Tableau 3 : les marges libres de chaque

tache

Tableau 4 : différent services de la

maintenance

Tableau 5 : planifications des mission pour chaque

zones

13

Introduction

générale

14

Introduction générale

Le Domaine de l'informatique est vaste et complexe en

raison, en particulier, des multiples liens qui le lient à tous les

autres domaines qui sont toujours, par rapport a lui, dans une posture

d'écoute et même d'attente. C'est pour cette raison que

l'informatique a cessé d'être l'affaire des informaticiens seuls

et qu'elle est devenue partie intégrante de la culture et du

savoir-faire de « l'honnête homme » contemporain. Le domaine de

l'informatique est aussi un monde en perpétuelle et rapide mutation. Des

découvertes encensées hier sont devenues aujourd'hui

obsolètes ; Que d'avancées perçues, présentement,

comme révolutionnaire sont appelées a céder le pas

à d'autres qui seront encore plus révolutionnaire. Ce mouvement

continuel de dépassement est, bien sûr, propre a toute science

mais, de toutes les sciences, c'est l'informatique qui enregistre les rythmes

de croissances les plus élevés. Dans ce vaste domaine, nous avons

choisi de centrer notre attention sur la question de la planification et de la

maintenance industrielle en raison de l'importance inouïe qu'elle a prise

dans nos sociétés modernes et en particulier dans les

sociétés avancées appelées, à juste titre,

sociétés du savoir. Pour souligner la part que prend la

maintenance dans le fonctionnement d'une entreprise, la profession utilise

communément la dénomination de « fonction maintenance

». Il s'agit même d'une fonction vitale puisque, sans maintenance,

tout processus industriel cesse, généralement à

brève échéance, de produire les biens ou les services pour

lesquels il a été conçu. On peut ainsi ajouter que, si

elle est consommatrice de ressources, la maintenance est avant tout

créatrice de valeur. La maintenance a donc logiquement sa place dans la

conception d'une installation, dans son exploitation, et dans ce qui constitue

l'organisation de l'entreprise. Il faut optimiser. En permanence, car l'optimum

varie et n'est autre qu'un compromis entre différents critères et

contraintes, elles-mêmes évolutives, et de ce fait il reste

empreint d'une certaine subjectivité. Le poursuivre oblige à une

recherche continue d'améliorations : toujours plus d'efficacité

et de performances et toujours moins de dysfonctionnements. Pour cela, les

différentes fonctions de l'entreprise sont sollicitées et la

fonction maintenance tout spécialement. On lui assigne volontiers le

rôle de limiter au mieux les effets de « l'entropie »

(vieillissement, usure, fatigue, et autres altérations

physico-chimiques). Mais cette vision est un peu réductrice ; Plus

centrée sur la recherche des moyens d'éviter des

dégradations (le comment) que sur les raisons de le faire (le pourquoi).

Ainsi, elle semble parfois s'intéresser plus à trouver la

façon d'améliorer la fiabilité des biens, qu'à

identifier ce qu'il faut améliorer. Or maintenir ne veut plus dire

entretenir en bon état, mais atteindre des objectifs. Plus

15

largement, on peut dire qu'avec les autres fonctions,

le rôle de la maintenance consiste, pas exclusivement mais

principalement, à maximiser le profit que l'on peut tirer d'un

investissement. Le recours à des équipements dont la technologie

est de plus en plus complexe oblige l'entreprise à porter une attention

particulière à la fonction maintenance. Autrefois

considérée comme un mal nécessaire, la maintenance n'est

plus seulement curative mais préventive. La maintenance a longtemps

joué un rôle curatif dont l'unique objectif était de

réduire la durée d'immobilisation des machines. Cette maintenance

curative était axée sur le court terme et ne résolvait en

rien les problèmes liés aux dégradations

inévitables. Désormais, la maintenance devient préventive

en contribuant à améliorer la fiabilité des

équipements et la qualité des produits. L'entreprise ne doit pas

uniquement subir les événements, elle doit les prévoir et

analyser leurs effets sur le long terme. Le principal objectif de la

maintenance est d'assurer la pérennité des équipements, de

diminuer les pannes et les imprévus, de réduire les coûts

de révision et de remise en état. Mais la maintenance c'est aussi

programmer le remplacement des machines, veiller à réduire le

coût des matières premières et des personnels d'entretien.

On voit ici la pluralité des domaines concernés par la

maintenance. Cette dernière n'est plus le parent pauvre de l'entreprise

et est devenue une fonction incontournable dans la chaîne de production.

Notre objectif dans ce travail concernant la raffinerie d'Arzew est d'optimiser

la fonction maintenance de cette dernière en appliquant la

méthode des algorithmes génétiques.

16

CHAPITRE I

Problème

d'ordonnancement

17

I.1 Introduction

La théorie de l'ordonnancement est une branche de

la recherche opérationnelle qui s'intéresse

au calcul de dates d'exécution optimales de

tâches [web 1]. Pour cela, il est très souvent nécessaire

d'affecter en même temps les ressources nécessaires à

l'exécution de ces tâches. Un problème d'ordonnancement

peut être considéré comme un sous-problème de

planification dans lequel il s'agit de décider de l'exécution

opérationnelle des tâches planifiées.

I.2 Définition générale de

l'ordonnancement

L'ordonnancement consiste à organiser dans le

temps l'exécution d'un ensemble de tâches au moyen d'un ensemble

de ressources. Ce problème se trouve au coeur de nombreuses

problématiques industrielles. En gestion de projet, ordonnancer, c'est

déterminer les dates d'exécution des activités constituant

le projet.

En informatique, ordonnancer revient à

décider de l'ordre d'exécution des processus et de leur

attribution à des processeurs parallèles. En gestion de

production, l'ordonnancement consiste à déterminer les

séquences d'opérations à réaliser sur les

différentes machines de l'atelier. Chacun de ces contextes pratiques

définit ainsi les caractéristiques propres des tâches et

des ressources, le type des décisions à prendre, les

modalités d'exécution des tâches par les ressources qui

déterminent des contraintes sur les décisions et aussi les

différents critères qui mesurent la qualité d'une

solution. Un contexte particulier définit en fait un problème

d'optimisation combinatoire en termes de variables de décision, de

contraintes et de fonction objectif. Nous appelons ainsi problème

d'ordonnancement un problème d'optimisation combinatoire dont la

solution donne des indications sur les dates de début d'un ensemble de

tâches à ordonnancer ou sur des relations d'ordre total ou partiel

à respecter dans l'exécution de ces tâches afin de

respecter un ensemble de contraintes et/ou d'optimiser une fonction

objectif.

I.3 Eléments fondamentaux

I.3.1 Définition du problème

d'ordonnancement

Le problème de l'ordonnancement est un

problème de séquencement particulier dans lequel, en plus de

choisir et d'ordonner un ensemble d'opérations ou tâches tout en

satisfaisant un ensemble de contraintes, on doit allouer les opérations

aux ressources et leur fixer des dates de début, en d'autre termes le

problème d'ordonnancement englobe les deux problèmes de

séquencement et d'affectation. Du point de vue complexité il a

été démontré que ces deux problèmes

sont

18

fortement combinatoires et ils appartiennent à

la classe des problèmes NP-difficiles. Plusieurs définitions du

problème d'ordonnancement ont été

données.

Eric Pinson [Pinson 88] le définit comme

étant « l'organisation dans le temps de l'exécution d'un

projet » pour Norman Sadeh [Sade, 91], c'est « l'allocation dans le

temps de ressource permettant l'exécution d'un ensemble de tâches

». Pour Gotha [Goth, 93], c'est « programmer l'exécution des

tâches en leur allouant les ressources requises et en fixant leur date de

début».

Ordonnancer c'est programmer l'exécution d'une

réalisation en attribuant des ressources aux tâches et en fixant

leurs dates d'exécution [web 4].

Un ordonnancement fourni l'ordre de traitement des

différents produits au cours du temps. Les problèmes

d'ordonnancement apparaissent dans tout les domaines de l'économie,

l'informatique

(taches=jobs, produit, pièces .et

ressource=processeurs, mémoire, machine, .), la

construction (suivi

de projet), l'industrie (problème d'atelier , gestion de production),

l'administration (emploie du temps) les tâches sont le

dénominateur commun des problèmes d'ordonnancement , leur

définition n'est ni toujours immédiate, ni toujours triviale,

enfin il faut programmer les tâches de façon a optimiser un

certain objectif qui sera, suivant le cas la minimisation de la durée

totale (c'est le critère le plus fréquemment employé) ou

le respect de date de commande ou le lissage de courbe de main d'oeuvres ou

encore la minimisation d'un coût, d'une manière

générale, trois types d'objectifs sont essentiels dans la

résolution des problème d'ordonnancement : l'utilisation

efficaces des ressources, un délais d'exécution des tâches

aussi faible que possible, le respect de dates d'achèvement prescrites a

l'avance. Bien entendue il sera souvent plus réaliste, dans la pratique,

de considérer plusieurs critères.

I.3.2 Typologie des problèmes d'ordonnancement

Le premier point de choix, en vue d'établir une

classification des problèmes d'ordonnancement peut se poser au niveau de

la nature des tâches, on distingue ainsi les problèmes

préemptifs [Slow 82], qui se séparent en deux classes selon que

l'interruption des tâches s'effectue avec ou sans mémorisation du

travail partiellement accompli, et les problèmes

non-préemptifs.

Dans le cadre des problèmes non

préemptifs, B.Roy[Roy , 71] propose une classification selon la nature

des inconnues. Une tâche est décrite par trois sortes de

caractéristiques (T, D, W) qui représentent respectivement la

date de début des taches, leur durée, les ressources

utilisées

19

(nature et quantité). Il dégage ainsi

cinq type de problèmes en fonction de la famille de

caractéristiques inconnues : les problèmes de type T, W, (T, D),

(T, W) et (T, D, W), les problèmes de types W où les

caractéristiques concernant les ressources sont inconnues, constituant

les problèmes d'affectation, dans le cas où la durée ne

dépend que de la ressource utilisée, les problèmes de

types (T, D, W) peuvent être rangés dans le type

(T,W).

Les problèmes de type T ou seules les dates de

début des tâches sont inconnues constituent ce que l'on peut

appeler les problèmes d'ordonnancements purs.

Ce type de classification, bien qu'étant assez

général, ne fait pas apparaître tout les problèmes

qu'inspire la liste des contraintes évoquées au paragraphe

précèdent.

Ainsi lors de lotissements, les temps de

préparation peuvent être vu comme des tâches dont leur

durée dépend à la fois des tâches antérieures

et des tâches suivantes, il s'agit là d'une catégorie de

problèmes ne rentrant pas dans le cadre de la classification (T, D,

W).

Au sein des problèmes de type T, on peut

établir une classification plus fine. On distingue :

Le cas où l'on ne prend pas en compte les

ressources, appelé problème central de l'ordonnancement

;

Le cas général où les ressources

sont prises en compte ;

Dans le cas général, deux

classifications parallèles sont alors possibles suivant le type de

ressources utilisées dans le problème. On a d'une part

:

y' les problèmes à ressources renouvelables

; y' les problèmes à ressource consommable ; Et

d'autre part :

y' Les problèmes à ressource disjonctives

ou problème disjonctifs ; y' Les problèmes

à ressources cumulatives ou problème cumulatifs ;

Les problèmes à ressources renouvelables

et disjonctifs sont souvent appelés problème d'atelier. Dans ce

cas particulier on parle indifféremment de tâches ou

d'opérations, de ressources ou de

20

machines. Une opération nécessite une

machine pour sa réalisation. Les opérations relatives à la

fabrication d'un produit doivent généralement être

réalisées en séquence et constituent un travail ou «

«job ».

I.3.3 Les tâches

Une tâche est un travail mobilisant des

ressources et réalisant un progrès significatif dans

l'état d'avancement du projet compte tenu du niveau de détail

retenu dans l'analyse du problème [Gia, 88].

D'une façons plus schématique : une

tâche qu'on note i est une entité

élémentaire de travail localisée dans le temps par une

date de début ti ou de fin

ci, dont la réalisation nécessite une

durée pi telle que :

pi=ci-ti, et qui utilise des ressources k avec une

intensité ai k [ Lop & Esq, 99].

Généralement trois paramètre

caractérisent une tache [T'ki & BVil , 06] :

1. La durée opératoire

pi (processing time) : c'est la durée

d'exécution de la tache.

2. La date de disponibilité

ri (release time) : c'est la date de début au

plus tôt.

3. La date d'échéance di

(due date) : date de fin au plus tard.

ti : Début

d'exécution ci : fin

d'exécution

ri : date de disponibilité

di : date d'échéance

Figure 1 : Caractéristique d'une tache

i

Selon les problèmes, une tâche peut

être exécutée par morceau ou sans interruption. Chaque

tache est constituée d'un ensemble d'opération liée entre

elle par des contraintes technologique [Keb, 08]. Effectivement, en production

manufacturière, on distingue souvent plusieurs phase dans

l'exécution d'une tache : la préparation, la phase principale, la

finition, le transport, etc.

21

I.3.4 Les ressources

Une ressource est un moyen destiné a être

utiliser pour la réalisation d'une tâche, et disponible en

quantités limités [ Lop & Esq , 99].

Dans le contexte industriel, les ressources peuvent

être des machines, des ouvriers, des équipements, des locaux ou

encore de l'énergie, des budgets, etc..

La disponibilité d'une ressource peut varier

dans le temps suivants une fonction ak(t). cette

disponibilité qui s'appelle la capacité ak

de la ressource k , est une caractéristique qui

détermine la quantité de la ressource [Kebe , 08] .

Plusieurs classifications des ressources peuvent

être distinguées : I.3.4.1 Ressource renouvelables et ressource

consommables

Une ressource est dite renouvelable, si après

avoir été utilisée par une ou plusieurs tâches, elle

est à nouveau disponible en même quantité comme : les

hommes, les machines, l'espace, etc.

Par contre, une ressource est consommable, lorsque

elle devient non disponible après avoir été utilisé

; comme la matière première, l'énergie , etc. .. [Kebe ,

08]

I.3.4.2 ressource disjonctives et ressources

cumulatives

Une ressource est dite disjonctive (ou non

partageable), si elle ne peut être affecter qu'à une seule

tâche à la fois. Ce type concerne surtout les ressources

renouvelables.

Par contre une ressource cumulative (partageable) peut

être utilisée par plusieurs tâches simultanément

(équipe d'ouvriers, poste de travail, ..) [ Lop & Esq ,

99].

I.3.5 Les contraintes

Les contraintes expriment des restrictions sur les

valeurs que peuvent prendre conjointement une ou plusieurs variables de

décision [Lop &Esq 99] donc les contraintes représentent les

limites imposées par l'environnement, tandis que l'objectif est le

critère d'optimisation.

22

Plusieurs types de ces contraintes doivent être

respecter .on distingue notamment [Bap , 98] [ Lop & Esq , 99][T'kit &

Bil, 06] :

I.3.5 .1 Les contraintes de localisations temporelles

Sont issu de l'impératif de gestion, et relative

aux dates limites des tâches ou du projet entier. On

a surtout [Keb, 08]:

y' La date de disponibilité (avant laquelle la

tache ne peut pas commencer). y' La date

d'échéance (avant laquelle la tache doit être

achevée)

I.?.?.? Les contraintes d'enchainement

Nous qualifions de contraintes d'enchainement ou de

succession, une contrainte qui lie le début

ou la fin de deux activités par une relation

linéaire [Bapt, 98]. Ce sont des contraintes imposées

généralement par la cohérence technologique (les gammes

opératoires dans le cas d'atelier) qui décrivent des

positionnements relatives devant être respecté entre les

taches.

D'autre contraintes plus spécifiques entre deux

taches ou plus, telles que : la synchronisation, la simultanéité,

le recouvrement ..... Sont également imposées dans certains

systèmes [Lop & Esq ,99].

I.3.5.3 Les contraintes de ressources

Une contrainte de ressource représente le fais que

les activités utilise une certaine quantité de

ressource, tout au long de leur exécution [Bap

,99], ces contraintes sont essentiellement soit

[Lop & Esq ,99] :

y' Des contraintes d'utilisations des ressources qui

expriment la nature, la quantité et les caractéristiques

d'utilisation de ces ressources.

y' Des contraintes de disponibilité des

ressources qui déterminent les quantités des ressources

disponible au cours de temps [Kebe , 08].

On peut distinguer les contraintes suivant qu'elles

sont strictes ou non. Les contraintes strictes sont des obligations à

respecter. Alors que les contraintes dites « relachables »

(appelées aussi préférences) peuvent éventuellement

n'être pas satisfaites [Leto, 01] .

23

I.3.6 les objectifs

Tout ordonnancement est guidé par un ou

plusieurs objectifs qu'il doit chercher leur optimisation.les objectifs qui

doit satisfaire un ordonnancement sont variés. D'une manière

générale on distingue plusieurs classes d'objectifs concernant un

ordonnancement donnée [Lop & Esq 99] ,[Keb , 08]:

Les objectifs liés au temps : on trouve par

exemple, la minimisation du temps totale d'exécution, du temps moyen

d'achèvement, des durées totales de réglage ou des retards

par rapport au date de livraison.

Les objectifs liés aux ressources : par

exemple, maximiser la charge d'une ressource ou

minimiser le nombre de ressources nécessaire pour

réaliser un ensemble de tâches.

Les objectifs liés au cout : c'est objectifs

sont généralement de minimiser les couts de lancement, de

production, de stockage, de transport, etc.

Les objectifs liés a l'énergie ou au

débits .

I.? Méthodes de résolutions de

problème d'ordonnancement :

Historiquement, c'est la Recherche Opérationnel

qui a commencé à élaborer des modèles

d'optimisation programmables. Depuis, d'autre techniques,

développées dans le cadre de la résolution de

problèmes en I.A sont venues s'y joindre. Le choix d'une méthode

de résolution répond toujours à une certaines

problématique que l'on peut tenter de caractériser à

travers quatre questions-clés [ESQU 99] :

? L'existence d'un modèle

d'optimisation.

? L'exactitude des solutions.

? Le mode résolution

(automatique/interactif).

? Le coût de la méthode.

Présenter la totalité des

méthodes et de leurs variantes apparaît difficile au vu du nombre

de travaux existants. Aussi nous présentons uniquement les grandes

orientations de ces méthodes. Les méthodes de résolution

se répartissent en deux catégories principales : les

méthodes exactes et les méthodes approchées ou Les

métas heuristiques.

24

II.4.1 Méthodes exactes

Les termes « méthodes exactes »

recouvrent un ensemble de méthodes d'ordonnancement issues de la

Recherche Opérationnelle. Ces méthodes sont

dénommées exactes du fait qu'elles sont prouvées

théoriquement convergentes vers une solution optimale à un

problème donné. Elles se basent pour cela sur des calculs

mathématiques complexes et coûteux rendant difficiles leur mise en

oeuvre et leur utilisation en dehors de cas très spécifiques en

nécessitant des ressources calculatoires (i.e. machines informatiques)

importantes [GOTH 93]. De par leur recherche d'optimum, ces méthodes

sont confrontées au problème de l'optimum local. Ce risque, bien

que présent également dans les méthodes approchées

(mais avec une importance moindre), est omniprésent dans toutes les

méthodes exactes.

La méthode dite de « Branch

and Bound » est un exemple caractéristique des

méthodes exactes et illustre ce propos. Elle fonctionne selon un

principe de recherche générale de solution dans une perspective

d'optimisation combinatoire [BLAZ1 96].

Remarquons que les méthodes exactes ne

permettent pas de représenter d'une part toutes les contraintes pouvant

exister sur les jobs dans un contexte d'atelier de production, ni d'autre part

de prendre en compte les préférences contextuelles (i.e. fonction

objectif multi variables) du responsable d'atelier.

II.4.2 Méthodes Approchées

Les méthodes d'ordonnancement dites

approchées, s'attachent davantage au moyen d'obtenir une solution

satisfaisante plutôt qu'optimale. La solution recherchée doit

vérifier un certain nombre de caractéristiques avec un coût

calculatoire raisonnable. Une classification en cinq catégories de ces

méthodes a été proposée [GOTH 93] :

? Les méthodes par construction

progressive.

? Les méthodes par voisinage.

? Les méthodes par

décomposition.

? Les méthodes par relaxation des

contraintes.

? Les méthodes liées à

l'intelligence Artificielle.

Nous décrivons plus précisément

dans les paragraphes suivants chacune de ces méthodes.

25

II.4.2.1 Méthodes par construction progressive

Cette catégorie de méthodes procède

à la construction d'une solution globale à partir

d'une

solution partielle complétée au fur et

à mesure de la résolution. A l'aide de règles de

placement, on ajoute à chaque itération un certain nombre de

tâches au plan de charge. La recherche est terminée quand toutes

les tâches ont été traitées. Ce placement peut

être réalisé aléatoirement, tout en respectant les

contraintes du problème, mais est plus généralement

effectué à l'aide de règles relativement simples ( ex :

placer toutes les tâches d'un job avant de passer à un autre

job).

II.4.2.2 Méthodes par voisinage

Ces méthodes consistent à explorer l'espace

des solutions d'ordonnancement en partant d'une

solution initiale complète de laquelle on

extrait une solution voisine. Cette nouvelle solution est alors

évaluée puis, si cette évaluation révèle que

la nouvelle solution est meilleure, elle devient la nouvelle solution de

référence. Le déplacement dans l'espace des solutions

s'effectue à l'aide d'une fonction de voisinage qui, à partir

d'une solution existante, génère une nouvelle solution qui est

alors réalisée par une fonction d'évaluation

f (monocritère ou multicritères). Le

calcul continue jusqu'à ce qu'une solution satisfaisant au(x)

critères(s) de recherche soit obtenue (i.e. l'évaluation par

f dépasse un seuil minimal).

Notons que ces méthodes de résolution

peuvent être assimilées à des méthodes

d'optimisation de solution (puisqu'elles supposent l'existence d'une solution

complète). Dès lors, le risque potentiel, lié à

toute méthode d'optimisation, de se retrouver bloqué dans des

optima locaux ne peut être écarté. Ce risque est

minimisé en intégrant dans la fonction de voisinage une variable

aléatoire. La méthode dite du recuit simulé

et la méthode Tabou sont

basées sur ce principe.

II.4.2.3 Méthodes par décomposition

Les méthodes par décomposition, comme leur

nom l'indique, procèdent à la décomposition du

problème d'ordonnancement afin de faciliter sa

résolution. Cette approche permet de simplifier les calculs en

restreignant à chaque décomposition l'étendue de l'espace

des solutions. Du fait du nombre et surtout de la variété de ces

méthodes nous ne présentons ici qu'une liste brièvement

décrite de ces méthodes :

? Décomposition hiérarchique :

décomposition du problème en niveaux

d'abstraction différents et

décroissants. On restreint de niveau en niveau l'espace des

solutions.

26

.. Décomposition structurelle : le principe

consiste à ne considérer le problème que du point de vue

temporel, en ignorant les contraintes de ressources. Une fois une solution

obtenue, on optimise l'utilisation des moyens, puis on rétablit les

contraintes sur les ressources et on adapte la solution à ces «

nouvelles » contraintes.

.. Décomposition de l'ensemble des solutions du

problème : l'espace des solutions est décomposé en

catégories, chacune étant évaluées

séparément des autres.

.. Décomposition temporelle : spécifique

aux problèmes d'ordonnancement dynamique, elle consiste à

décomposer le problème en intervalles de temps. Les solutions

sont calculées d'abord indépendamment pour être ensuite

adaptées aux contraintes de l'intervalle suivant.

.. Décomposition spatiale : on décompose

le problème d'atelier en regroupant les machines en îlots de

production (en essayant de les rendre les plus indépendants

possibles).

II.4.2.4 Méthodes par relaxation des contraintes

Afin de favoriser l'obtention d'une solution, il est

fait recours dans ces méthodes à une relaxation de certaines

contraintes du problème. La solution de ce dernier aboutira

naturellement à une solution idéale (en ce sens qu'elle ne peut

être atteinte) qui servira de repère lors de la résolution

du problème initial. Ainsi, la solution obtenue sera proche de la

solution idéale, moins optimale mais réalisable.

II.4.2.? Méthodes liées à

l'Intelligence Artificielle

Cette catégorie regroupe des méthodes

dont la principale caractéristique commune se limite à leur

origine I.A. Aussi cette catégorie de méthodes est-elle vaste et

diverse. Il ressort de [GHOT 93] la distinction des sous-classes de

méthodes suivantes :

> Les systèmes à Base de Connaissances

(SBC) dotés de capacité d'apprentissage

> Les règles de priorité

> La propagation des contraintes

> Les algorithmes génétiques

Toutes ces méthodes sont relativement

récentes et en pleine expansion (notamment celles mettant

en oeuvre les algorithmes

génétiques).

27

Dans le chapitre IV on va faire une étude

générale sur les algorithmes génétiques

I.? caractéristiques générales

d'ordonnancement :

Des sous-ensembles d'ordonnancement particuliers sont ici

présentés dont certains présentent des

priorités de dominance vis-à-vis de tout

critère régulier [ESQU 99].

I.5.1 ordonnancement admissible (acceptable) :

Un ordonnancement est dit admissible s'il

respecte toutes les contraintes du problème (dates

limites, précédences, limitation des

ressources,...)

? Exemple : considérons cinq

tâches 1, 2, 3, 4, 5 telles que l'on doive respecter les

contraintes de précédence 1<2<5 et

3<4. Un ordonnancement admissible est représenté à la

Figure 2.

Figure 2 Ordonnancement admissible.

? On parle de glissement à gauche local

lorsqu'on avance le début d'une tâche sans remettre en cause

l'ordre relatif entre les tâches. Sur l'exemple ci-dessus, bien

qu'admissible, la solution pourrait être amélioré du point

de vue du temps total d'exécution, en faisant un glissement local de

certaines tâches vers la gauche (3 et 4 d'une unité, puis 5 de

trois unités).

? On parle de glissement à gauche global

lorsqu'on avance le début d'une tâche en modifiant l'ordre relatif

entre au moins deux tâches. Sur l'exemple précédent, le

repositionnement de la tâche 5 juste au-dessus de la tâche 3 est

admissible mais change la relation 4<5 en 5<4 (Figure 2).

I.5.2 Ordonnancement semi actif

? Dans un ordonnancement semi actif, aucun

glissement à gauche local n'est possible : on ne peut avancer une

tâche sans modifier la séquence sur la ressource. Sur

l'ordonnancement admissible précédent, un glissement à

gauche local permet par exemple d'obtenir l'ordonnancement semi actif de la

Figure 3.

28

On peut montrer que l'ensemble des ordonnancements

semi actifs est dominant pour tout critère régulier.

Figure 3 Ordonnancement semi actif.

I.5.3 Ordonnancement actif

Dans un ordonnancement actif, aucun glissement

à gauche local ou global n'est possible. Aucune

tâche ne peut commencer plus tôt sans

reporter le début d'une autre. Comme illustré sur la Figure

4.

Figure 4 Ordonnancement actif I.5.4 Ordonnancement sans

retards

Un ordonnancement est dit sans retard ou sans

délais, si et seulement si aucune opération n'est mise en attente

alors qu'une machine est disponible pour l'exécuter.

La Figure 5 représente les relations

d'inclusion des classes d'ordonnancement vue précédemment ce

schéma fait apparaître que les ordonnancements sans retards sont

inclus dans le sous ensemble des ordonnancements actifs, qui sont eux

même inclus dans le sous ensemble des ordonnancements semi-actifs. Les

ordonnancements admissibles comprennent tous ceux qui vérifient les

contraintes du problème.

Ordonnancement admissible

Ordonnancement semi-actif

Ordonnancement actif

Ordonnancement sans délais

29

Figure 5 relations d'inclusion entre les

différents types d'ordonnancement

I.6 représentation des solutions

La réalisation d'un projet d'informatique de

gestion nécessite souvent une succession de tâches auxquelles

s'attachent certaines contraintes :

V' De temps : délais à respecter pour

l'exécution des tâches ;

V' D'antériorité : certaines tâches

doivent s'exécuter avant d'autres ;

V' De production : temps d'occupation du matériel

ou des hommes qui l'utilisent. [web 5]. Les techniques d'ordonnancement dans le

cadre de la gestion d'un projet ont pour objectif de répondre au mieux

aux besoins exprimés par un client, au meilleur coût et dans les

meilleurs délais, en tenant compte des différentes

contraintes.

L'ordonnancement se déroule en trois étapes

:

V' La planification : qui vise à

déterminer les différentes opérations à

réaliser, les dates correspondantes, et les moyens matériels et

humains à y affecter [web 5].

V' L'exécution : qui consiste à la mise

en oeuvre des différentes opérations définies dans la

phase de planification [web 5].

30

? Le contrôle : qui consiste à effectuer une

comparaison entre planification et exécution, soit au niveau des

coûts, soit au niveau des dates de réalisation [web

5].

Il existe trois méthodes d'ordonnancement : le

diagramme de Gantt, la méthode MPM(Méthode des potentiels

Métra), le PERT (Program Evaluation Research Technic).

I.6.1 .1 Le Diagramme de Gantt

1. Principe.

Ce type de diagramme a été mis au point

par un américain Henry Gantt.

On représente au sein d'un tableau, en ligne les

différentes tâches et en colonne les unités de temps(

exprimées en mois, semaines, jours, heures...)

La durée d'exécution d'une tâche est

matérialisée par un trait au sein du diagramme [G

BAVIER].

2. Réalisation.

Les différentes étapes de

réalisation d'un diagramme de Gantt son les suivantes :

Première étape : On détermine les

différentes tâches (ou opérations) à réaliser

et leur durée. Deuxième étape : on définit les

relations d'antériorité entre tâches.

Troisième étape : on représente

d'abord les tâches n' ayant aucune antériorité, puis les

tâches dont les tâches antérieures ont déjà

été représentées, et ainsi de suite...

Quatrième étape : on représente par

un trait parallèle en pointillé à la tâche

planifiée la progression réelle du travail [G BAVI].

31

Exemple :

|

Temps Tâche

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

A

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Figure 6 diagramme de Gantt

+ Remarques :

Chaque colonne représente une unité de

temps.

Les durées d'exécution prévues des

tâches sont représentées par un trait

épais.

(4 unités de temps pour C).

Les contraintes de succession se lisent

immédiatement.

V' Les tâches B et C succèdent à la

tâche A.

V' D succède à B.

Le déroulement d'exécution des tâches

figure en pointillé, au fur et à mesure des

contrôles. On est à la fin de la 6

ème unité de temps, B est en avance d'une

unité

et, C est en retard d'une unité.

On peut alors déterminer le chemin critique : qui

est formé d'une succession de

tâches, sur le chemin le plus long en terme de

durées. Il est appelé chemin critique

car tout retard pris sur l'une des tâches de ce

chemin, entraîne du retard dans

l'achèvement du projet. ( Chemin critique :A, B,

D, E) [G BAVI].

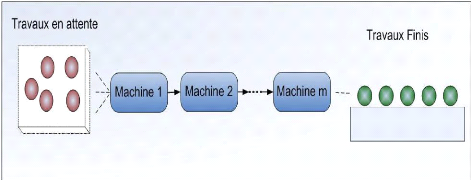

+ Avantage :

V' Permet de déterminer la date de

réalisation d'un projet.

V' Permet d'identifier les marges existantes sur

certaines tâches ( avec une date de

début au plus tôt et une date au plus

tard).

32

y' La date au plus tard de début d'une

tâche, la date à ne pas dépasser sans retarder l'ensemble

du projet.

+ Inconvénient :

y' Ne résoud pas tous les problèmes, en

particulier si l'on doit planifier des fabrications qui viennent en concurrence

pour l'utilisation de certaines ressources. [G BAVI].

I.6.1 .2 La Méthode des potentiels métra

(MPM)

Cette méthode a été

développée par une équipe de chercheurs

français.

1. Principe.

y' Les tâches sont représentées par

des sommets et les contraintes de succession par des arcs.

y' Chaque tâche est renseignée par la date

à laquelle elle peut commencer

(date au plus tôt) et celle à laquelle, elle

doit se terminer (date au plus tard).

y' A chaque arc est associé une valeur

numérique, qui représente soit une durée

d'opération, soit un délai. [G BAVI]

Exemple :

|

Tâche

|

Durée

|

Tâches antérieures

|

|

A

|

2

|

|

|

|

B

|

4

|

|

|

|

C

|

4

|

A

|

|

D

|

5

|

A, B

|

|

E

|

6

|

C,D

|

Tableau 1 tableau indiquant l'ordonnancement des

taches

Date au plus tôt

0

DEBUT

0

0

0

0

0

A

B

0

2

2

4

2

2

4

C

D

5

4

9

4

5

E

Date au plus tard

9

6

15

FIN

15

33

Figure 7 : Diagramme représentant La

Méthode des potentiels métra Remarques :

? La date de début au plus tôt d'une

tâche est obtenue en cumulant la durée des tâches qui

précèdent sur la séquence la plus longue.

On initialise le sommet DEBUT avec une date au plus

Tôt = 0.

Date au plus tôt de la tâche j = Max( date

au plus tôt de i + Durée Ti,j) pour tous les

prédécesseurs i de j.

? Les dates au plus tard : dates à laquelle

doivent être exécutées les tâches sans remettre en

cause la durée optimale de fin du projet.

On initialise à l'étape terminale, le

dernier sommet par la date au plus tard = date au plus tôt.

Date au plus tard i = Min (Date au plus tard de j -

durée Ti,j) pour tous les successeurs j de i.

34

y' On peut alors déterminer le chemin critique :

succession de tâches sur le chemin le plus long au sens des

durées. Pour toutes les tâches du chemin critique, les dates au

plus tôt et au plus tard coïncident. Chemin critique : B, D, E. [G

BAVI]

2. La marge totale

La marge totale sur une tâche est le retard que

l'on peut prendre dans la réalisation de cette tâche sans retarder

l'ensemble du projet.

Elle est obtenue , en faisant pour chaque tâche, la

différence entre la date au plus tard de début d'une tâche

et la date au plus tôt.

Marge totale sur A = (2-0)=2.

I.6.1 .3 Méthode P.E.R.T (Program Evaluation and

Research Task)

1. Principe.

Dans un graphe PERT :

y' Chaque tâche est représentée

par un arc, auquel on associe un chiffre entre parenthèses qui

représente la durée de la tâche.

y' Entre les arcs figurent des cercles

appelées « sommets » ou « événement »

qui marquent l'aboutissement d'une ou plusieurs tâches. Ces cercles sont

numérotés afin de suivre l'ordre de succession des divers

évènements. [G BAVI].

2. réalisation

Pour construire un graphe PERT, on utilise la

méthode des niveaux.

y' On détermine les tâches sans

antécédents, qui constituent le niveau 1.

y' On identifie ensuite les tâches dont les

antécédents sont exclusivement du niveau 1. Ces tâches

constituent le niveau 2, et ainsi de suite...[G BAVI]

Date au plus tôt

0

1

0

B(4)

A(2)

X(0)

2 4

4 4

2

3

C(4)

D(5)

9 9

4

Date au plus tard

E(6)

15 15

5

35

Figure 8 Diagramme qui représente la

Méthode P.E.R.T Remarques :

V' Il a été nécessaire

d'introduire une tâche fictive de durée égale à 0,

pour représenter la relation d'antériorité entre A et

D.

V' Le cumul des tâches composant la

séquence la plus longue (B, D, E) permet de déterminer la date au

plus tôt de réalisation du projet. Cette succession de

tâches constituent le chemin critique. [G BAVI].

3. Dates et marges en représentation

PERT.

V' Date au plus tôt.

On initialise la date au plus tôt du premier sommet

à 0 :

T 1 = 0 Désigne la date au plus tôt du

sommet 1.

T i = Max (T j + Durée T i,j) pour tous les

prédécesseurs j de i V' Date au plus

tard.

36

On initialise la date au plus tard du dernier sommet avec

sa date au plus tôt.

T* n = T n ( T* n : désigne la date au plus tard

du sommet n)

( T n : désigne la date au plus tôt du

sommet n).

T* i = Min ( T* j - Durée T i,j) pour tous les

successeurs j de i. [G BAVI]

? Marge totale

Marge totale i, j =T* j - T i - Durée T

i,j

T* j : est la date au plus tard du sommet j.

T i : date au plus tôt du sommet i.

T i,j : durée de la tâche entre les sommets

i et j.

|

Tache

|

A

|

B

|

C

|

D

|

E

|

|

Marges

totales

|

4-0-2=2

|

4-0-4=0

|

9-4-4=1

|

9-4-5=0

|

15-9-6=0

|

Tableau 2 les marges totales de chaque

tache

Remarque : sur le chemin critique, les marges totales des

différentes tâches sont nulles.

|

Tache

|

A

|

B

|

C

|

D

|

E

|

|

Marges libres

|

2-0-2=0

|

4-0-4=0

|

9-2-4=3

|

9-4-5=0

|

15-9-6=0

|

Tableau 3 les marges libres de chaque tache

I.7 ordonnancement dans les différents types

d'atelier manufacturier

Une classification très répandue des

ateliers, du point de vue ordonnancement, est basée sur les

différentes configurations des machines. Les modèles les plus

connus sont ceux d'une machine

37

unique, de machines parallèles, d'un atelier

à cheminement unique ou d'un atelier à cheminement multiple [web

3].

? Machines parallèles

? Ateliers à cheminement unique (Flow

Shop)

? Ateliers à cheminements multiples (Job Shop) ?

Autres configurations

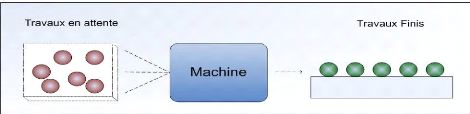

I.7.1 machine unique

Dans ce cas, l'ensemble des tâches à

réaliser est fait par une seule machine. Les tâches alors sont

composées d'une seule opération qui nécessite la

même machine. L'une des situations intéressantes où on peut

rencontrer ce genre de configurations est le cas où on est devant un

système de production comprenant une machine goulot qui influence

l'ensemble du processus. L'étude peut alors être restreinte

à l'étude de cette machine [web 3].

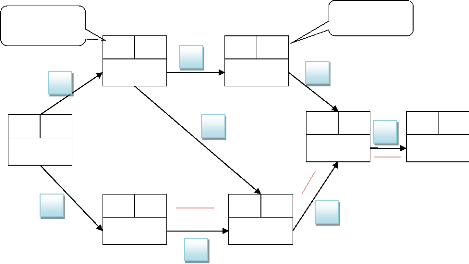

Figure 9 atelier de production de type machine

unique

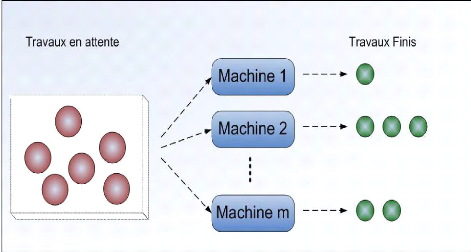

I.7.2 machine parallèle

Dans ce cas, on dispose d'un ensemble de machines

identiques pour réaliser les travaux. Les travaux se composent d'une

seule opération et un travail exige une seule machine. L'ordonnancement

s'effectue en deux phases : la première phase consiste à affecter

les travaux aux machines et la deuxième phase consiste à

établir la séquence de réalisation sur chaque machine [web

3].

38

Figure 10 atelier de production de type machine

parallèle

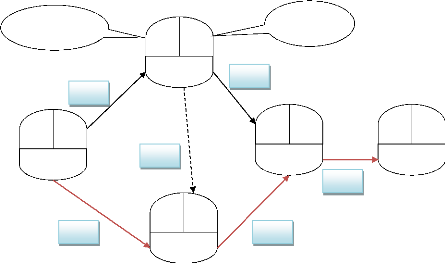

I.7.3 flow shop

Un atelier à cheminement unique est un atelier

où le processus d'élaboration de produits est dit «

linéaire », c'est-à-dire lorsque les étapes de

transformation sont identiques pour tous les produits fabriqués. Selon

les types de produits élaborés, on distingue la production

continue et la production discrète. La production continue est

caractérisée par la fluidité de son processus et

l'élimination du stockage. C'est le cas notamment dans les raffineries,

les cimenteries, les papeteries... La production discrète de masse

s'applique principalement aux produits de grande consommation fabriqués

à la chaîne [B &C , 07]

Dans les deux cas, les machines peuvent être

dédiées à une opération précise, et sont

implantées en fonction de leur séquence d'intervention dans la

gamme de production.

L'un des objectifs principaux dans le cas d'atelier

à cheminement unique est de trouver une séquence des tâches

en main qui respecte un ensemble de contraintes et qui minimise le temps total

de production. Parmi les caractéristiques d'un problème de cette

catégorie :

? il existe au minimum n! différentes solutions

où n est le nombre de travaux à réaliser. Notons que n! =

n*(n-1)*(n-2)....K1 ;

39

? le problème est NP-difficile à

l'exception des versions avec deux machines et certains cas particuliers avec

trois machines ;

? une grande productivité mais une faible

flexibilité [web 3].

Figure 11 atelier de production de type flow

shop

I.7.4 job shop

Les ateliers à cheminements multiples (ACM)

sont des unités manufacturières traitant une

variété de produits individuels dont la production requiert

divers types de machines dans des séquences variées. L'une des

caractéristiques d'un atelier à cheminement multiple est que la

demande pour un produit particulier est généralement d'un volume

petit ou moyen. Une autre caractéristique est la variabilité dans

les opérations et un mix produit constamment changeant. Ainsi, il est

nécessaire que le système soit de nature flexible. Dans un sens

général, la flexibilité est la capacité d'un

système de répondre aux variations dans l'environnement [web

3].

L'objectif le plus considéré dans le cas

d'un atelier à cheminements multiples est le même que celui

considéré pour un atelier à cheminement unique, à

savoir trouver une séquence de tâches sur les machines qui

minimise le temps total de production [Boul &Cher , 07].

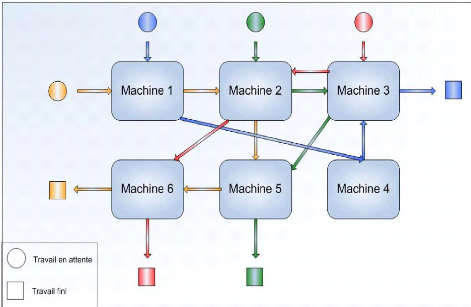

La figure suivante montre un exemple d'un atelier

à cheminements multiples avec quatre travaux et six

machines.

40

Figure 12 atelier de production de type job

shop

Parmi les caractéristiques d'un problème

d'ordonnancement dans un atelier à cheminements multiples [web

3].:

? le nombre de solutions possibles est de l'ordre de

(n!)m, où n est le nombre de tâches à effectuer et m le

nombre de machines. Notons qu'une tâche veut dire la même chose

qu'un travail.

? le problème est NP-difficile et est

considéré parmi les problèmes les plus difficiles à

traiter .

I.7.5 Autre configuration

Les principales catégories, que sont les

ateliers production linéaire (Flow Shop)et les ateliers cheminement

multiple (Job Shop)ne sont pas les seuls modèles dans l 'industrie.

Plusieurs autres Catégories intermédiaires existent, dont les

plus connues sont :

41

les ateliers de type flow shop hybride : il s'agit

d'ateliers flow shop dans lesquels un « étage » Donne de la

fabrication peut être assure par plusieurs machines en parallèle.

Dans ce genre d'ateliers, tout travail passe par chaque étage et l'ordre

de passage sur les étages est le même pour chaque travail. Ce type

d'ateliers est également appelé « atelier cheminement unique

avec machines en exemplaires multiples »;

les ateliers cheminement libre (open shop):chaque

produit traité doit subir un ensemble d'opérations sur un

ensemble de machines, mais dans un ordre totalement libre ;

les ateliers flexibles : ces ateliers sont

caractérisés par un niveau d'automatisation élève,

cherchant par un compromis entre flexibilité et productivité. Ils

sont la base des ateliers cheminements multiples ou les principales taches

(stockage, traitement de pièces, manutention...) sont

automatisées [web 3].

I.8 Conclusion

Dans ce premier chapitre nous avons tout d'abord

présenté le contexte actuel des problèmes

d'ordonnancement, vu que le domaine est en constante évolution dû

au progrès des technologies dans les ateliers de nos jours, et les

besoins d'optimalité dans le domaine industriel ainsi garantir un

minimum de perte et un maximum de bénéfices (financiers dans la

plupart des cas).

Nous avons commencé par des

généralités sur l'ordonnancement ensuite on a

abordé les différents méthodes de résolution de

problèmes d'ordonnancement et nous avons passé a la

représentation de l'ordonnancement ainsi dans les différents

types d'ateliers et dressé l'état de l'art des contributions et

des solutions existantes en détail. En fin on a montré les

inconvénients de certaines solutions en raison de la relation de chaque

problème à son propre cas.

Mais un autre problème se pose qui est celui de

la « maintenance » devenu aujourd'hui une fonction vitale de

l'entreprise que nous détaillerons dans le chapitre suivant.

42

CHAPITRE II

Description générale

de la raffinerie

d'ARZEW, l'unité

3000 et du

département

maintenance

43

II.1 Introduction

La principale conséquence du

développement industriel est la complexité croissante des

machines et des équipements de production. Ainsi, pour satisfaire une

demande de produits avec une meilleure qualité et à des prix

compétitifs tout en respectant les délais de livraison, le

développement des ateliers manufacturiers doit intégrer à

la fois automatisation et flexibilité. D'où l'augmentation du

risque d'occurrence des pannes qui se traduit par un temps croissant de

détection et de réparation des machines. Cela aurait, dans ce

cas, pour effet la diminution de la disponibilité du système

global. Mais comment assurer le fonctionnement des machines, maîtriser

les délais de livraison et améliorer la disponibilité et

la rentabilité des ateliers manufacturiers [Benm,05] ?

Actuellement, la maintenance s'impose comme la

meilleure solution permettant d'accroître les performances et

d'améliorer le niveau de sûreté de fonctionnement, de tout

système industriel. Elle permet d'assurer la pérennité des

équipements et de veiller à ce que le système ne tombe pas

en panne et donc de maintenir le fonctionnement de l'appareil de production au

plus au niveau d'efficacité et garder ainsi le seuil de

productivité à un niveau stable. [Benm,05]

Les entreprises sont de plus en plus

sensibilisées à l'importance des coûts induits par les

défaillances accidentelles des systèmes de production

manufacturiers. La maintenance, jusqu'à très récemment,

était considérée comme un centre de coûts.

Actuellement, les gestionnaires et décideurs, dans l'entreprise, sont de

plus en plus conscients qu'elle peut contribuer d'une manière

significative à la performance globale de l'entreprise. La

complexité des mécanismes de dégradation des

équipements a fait en sorte que la durée de vie de ces derniers a

toujours été traitée comme une variable aléatoire.

Cet état de fait a incité plusieurs entreprises à adopter

des approches plutôt réactives, n'étant pas en mesure de

justifier économiquement les avantages que peut procurer la mise en

place d'une maintenance préventive. [Benm,05]

II.2 description générale du complexe

II.2.1Historique

C'est la société japonaise J.G.C (japon

Gazoline Corporation) qui a pris en charge la construction de la raffinerie

d'ARZEW dans le cadre du premier plan quinquennal 1970-1973 la

réalisation des travaux de la raffinerie a commencé le : 19 juin

1970, pour être achevée deux ans plus tard, en juillet 1972 [Benm,

06] .

Le démarrage des unités d'utilité

a été lancé juste après et ce n'est qu'en mars 1973

que l'ensemble des autres unités de la raffinerie a été

mis en service.

44

L'état décida en 1978 de réaliser

l'extension des installations de production des huiles, le démarrage de

ces unités a été lancé en 1983 [Benm, 06]

.

II.2.2 capacité de production

La raffinerie occupe une surface de 170 hectares, traite

environ 2.5 million de tonnes/an de pétrole brut saharien

acheminé par pipeline de la région de Hassi Messaoud et 295.000

tonnes de brut réduit importé.

Le taux de production diffère selon la demande en

produits :

1. Les carburants

2. Les huiles de base et finis

3. Les bitumes routiers et oxydés

4. Les gaz butane et propane, et les

graisses.

5. La paraffine.

La raffinerie d'Arzew a traité au cours de

l'année 2003, 3.072 millions de tonnes de pétrole brut et environ

188026 tonnes de brut réduit importé.

Sa production en produits finis et semi-finis avoisine

les quantités suivantes ;

|

Propane

|

30000 T

|

|

Butane

|

70000 T

|

|

Essence normale

|

430000 T

|

|

Essence super

|

220000 T

|

|

Naphta

|

420000 T

|

|

Gasoil

|

980000 T

|

|

Fuel HTS

|

70000 T

|

|

Fuel BTS

|

550000 T

|

|

Kérosène

|

150000 T

|

45

Bitumes routiers 120000 T

Bitumes oxydés 20000 T

Lubrifiants 52000 T ( P1 ) 160000 t (P2 : extension

réalisée en 1978).

Graisses 7000 T

Paraffines 7000 T

II.2.3 Description des différentes zones de la

production

Elle comprend plusieurs zones qui sont [Benm, 06]

:

II.2.3.1 Les utilités : Zone 3 et Zone 19.

Elles produisent pour le besoin : l'eau distillée,

l'eau de refroidissement, la vapeur d'eau,

l'électricité, et assure leur

distribution.

II.2.3.2 les carburants : Zone 4 Elle est constituée

de trois unités :

V' Unité 11 : traitant le pétrole

brut par une distillation atmosphérique.

V' Unité 12 : Unité de

traitement du naphta lourd par reforming catalytique.

V' Unité 13 : Unité de

récupération des GPL et de séparation des gaz en butane et

Propane.

II.2.3.3 Huiles de base : Zone 5 et 7 Ces deux zones

disposent de 5 unités :

V' Unité 100 et 21 : Unités de

distillation sous vide pour obtenir des distillats d'huiles.

V' Unité 200 et 22 : Unités de

dés asphaltage au propane du résidu sous vide

V' Unité 300 et 23 : Unités

d'extraction au furfural pour élimination des aromatiques

V' Unité 400 et 24 : Unités

déparaffinage des huiles.

V' Unité 500 et 25 : Unités de

traitement des huiles à l'aide d'hydrogène.

II.2.3.4 les bitumes : Zone 10

Cette zone produit les bitumes routiers et

oxydés

46

II.2.3.5 Mélange et conditionnement : Zone 6 et

unité 3000

Chargées de la fabrication et du conditionnement

des lubrifiants finis (huile, graisses, paraffines)

à partir des huiles de base de zone 5 et 7. [Benm,

06]

II.2.3.6 stockage

Cette zone englobe les différents types de bacs de

stockage suivant la nature des produits stockés

et de leur tension de vapeur. [Benm, 06]

II.2.3.7 Laboratoire de contrôle

Tous les produits des différentes unités

(intermédiaires ou finies) doivent être contrôlés au

niveau

du laboratoire.

Pour les produits finis, un certificat de qualité

doit être établi et signé par le responsable du

laboratoire.

Au niveau du Laboratoire, on procède aussi au

contrôle de la qualité des eaux, et des rejets des unités

vers la mer. [Benm, 06]

II.2.3.8 description détaillée de

l'unité ??00

Elle comporte les unités suivantes ;

? Unité 3100 production des huiles finis ;

a) but ; elle est destinée à fabriquer des

huiles finis à partir des huiles de base fabriquées dans les

unités 100 à 500 et des additifs importés.(Production de

132000 t/an pour une quantité de 10% d'additifs).

b) Grades d'huiles fabriquées ;1) huiles moteurs

81% de la production (essence, diesel, huiles pour transmission). 2) huiles

industrielles[ hydraulique (tiska), turbines (torba), engrenage (fodda),

compresseur (torrada), et huiles divers].

L'unité utilise 2 méthodes de

préparation : 1) mélange en continu (mélangeuse en

ligne).

2) mélange en discontinu (batch).

c) Mélange en continu ; composé de 3

mélangeuses associées à 3 groupes de bacs de stockages des

huiles finis, qui par la suite seront conditionnées en fus, ou

expédiés en vrac. Les 3 mélangeuses fabriquent les 3

catégories d'huiles moteurs avec 3 additifs (livrés en vrac,

ou

47

conditionnés en fus et stockés dans 9

bacs). Une pré dilution des additifs destinés aux

mélangeuses en ligne dans le ballon de pré mélange, en cas

de forte viscosité des additifs, stockage avant utilisation, additifs en

faible proportion pour être dosés directement.

Centrifugeuse ; l'huile finie présentant

parfois des traces d'eau (mauvais pour la commercialisation) doit être

déshydratée dans un ensemble composé de 3 centrifugeuses

disposées à la sortie de la mélangeuse en

ligne.

d) Mélange en discontinu (batch) ;

conçus pour la fabrication des huiles industrielles (2300

t/an).

on utilise pour ce mélange, 12 ballons

divisés en 4 groupes, selon le grade d'huile finie à produire

(évite problème de contamination).le remplissage d'huile est

contrôlé par le 31FQI 101, qui commande la fer/ouv de la vanne

auto, en amont du séparateur et la pompe P3105( la consigne de

prédétermination égale la valeur indiquée). L'ajout

des additifs est comptabilisé par le 31FQI 010. le remplissage des

additifs en fus se fait par le trous d'homme.

e) Events et soupapes de sécurité des bacs

;

? système d'inertage ; utilise des dispositifs

d'inertage à l'air sec relié à l'atmosphère par des

évents, afin de palier les problèmes de dépression

(entée d'air), et de surpression (sortie d'air). Les instruments

utilisés ;1)une vanne 31 PCV D.2) un détendeur 31PCV O

contrôlant la pression dans les bacs (0 à 5 mbar).3)une vanne

à aiguille 31PCV B permet la détente de 52 à 44

mbar.

? trop plein ; ils doivent être remplis de gaz

ou d'huiles, afin d'assurer un joint hydraulique entre l'atmosphère du

bac et l'extérieur.

f) protection des lignes ; les lignes d'huile sont

protégée par des soupapes d'expansion thermique (TSV). Afin

d'éviter les émanations des vapeurs d'huiles et d'additifs. Une

soufflante B3101 assure la ventilation des bâtiments.

? Unité 3200 fabrication des graisses ;

elle utilise 3 étapes.

a) saponification ; un produit gras (glycéride)

en contact avec un alcali, forment un savon. Le linci est utilisé pour

épaissir l'huile (SAE30+Bride stocke), et donne au produit la

consistance de la graisse.

b)

48

déshydratation ;on soutire l'eau du mélange

savon huile sous vide.

c) finissage ; on mélange dans le savon

déshydraté des additifs et du reste d'huile

minérale.

y' Unité 3300 ; elle est conçus

pour le démoulage de la paraffine provenant de l'U600. la paraffine est

introduite dans le skid (par P 2601/2) depuis TK2601/2 à 80°c, puis

pénètre dans la section de réfrigération à

temp° (-15 °c)au propane. Ensuite elle est démoulée en

pain de 5 kg, et conditionnés ensuite dans des cartons de 25

kg

Equipement ; - skid de maintient de temp° à

80°c

- chaîne pour véhiculer la

paraffine

- réfrigération afin de baisser la

temp° de la paraffine à 20 - 25 °c

y' Unité 3400/3500/3600 ; assure le

conditionnement des huiles finis

y' Unité 3700 ; structure implantée

à l'ISP, son rôle consiste :

- Au déchargement des additifs importés des

navires.

- Au suivis des bacs de stockage (contrôle de

temp°, niveau, pression, etc.)

- Au transfert des additifs vers RA1z par camions

citerne.

- Au chargement d'huiles de base dans les

navires.

y' Unité (3900) : réalisée en

1997 elle assure le conditionnement et remplissage des huiles finis en

jerrycans de (2L/5L) et de la graisse dans des pots de 1 Kg Elle comporte

;

a) les utilités ; incluant un ensemble de

transfos d'électricité, 2 compresseurs d'air

(atlas-

copco), d'un système de refroidissement, et

de silos de stockage de matière première (PEHD).

b) Les machines ; les machines à soufflage,

à injection, de remplissage, de capsulage, d'étiquetage, de la

mise en ballots, et de palettisation(palettiseuse + filmeuse).ainsi que

l'ensemble des éléments nécessaires à la conversion

d'une ligne de 2 l en 5 l, et les bacs de stockage intermédiaires de

bidons.

Fonctionnement ; le chargement des silos en PEHD

s'effectue à partir de la station de crève sacs ( par un

système de pompes de vide). La matière 1ere est

aspirée vers les machines de soufflage pour la fabrication de bidon

d'huiles et boite de graisse, et vers les machines d'injection pour

la

49

fabrication des bouchons et sous bouchons. Les

carottes et rebuts sont entièrement récupérable

grâce aux broyeurs.

Les bidons passent après le soufflage, par le

système intégré pour le control

d'étanchéité , après être remplis , ils sont

capsulés, étiquetés, mis en ballots, palettisés, et

enfin stockés.

L'ensemble des machines et équipements

étant complètement automatisé, a permis

d'amélioré la qualité de l'emballage (bonne

étanchéité, et un résistance permettant le gerbage

des ballots sur des palettes), et permis aussi d'arriver à un taux de

production jamais égalé par les unités

précédentes.

II.2.4 organisation du personnel de la raffinerie

L'organigramme de la raffinerie est comme suit

:

Direction

Secrétariat

S \direction exploitation

S\direction réhabilitation

Dpt.P1 Dpt.P2

|

Ser

Comptabilité

|

|

|

|

Ser

|

|

Budget et

|

|

Investissement

|

|

Ser trésorier

|

|

Ser

|

|

Comptabilité

|

|

Analytique

|

Dpt. F

Finance

Dpt. T Technique

|

Laboratoire

|

|

Etude

|

|

Inspection

|

|

Suivies des d'huiles

|

|

|

|

Dpt. ADM

|

Dpt. A

|

Dpt. R

|

|

Administration

|

Approvisionnement

|

Organisation

|

|

|

|

|

|

|

Gestion adm

|

Ser

|

Informatique

|

|

des dossiers

|

|

Achat

|

|

Banque de données

|

|

|

|

OEuvre sociales

|

|

Ser gestion magasin

|

|

|

|

Organisation procédure

|

|

|

|

|

Documentation

|

|

|

Plan

|

|

Dpt. H

Gestion de carrière et formation

|

Recrutement Mutation

Formation induction Stagiaire Apprentissage

Dpt. COM

Commercial

Ser vente

Dpt. G

Maintenance

GP planning GE

Electricité

GS Suivi

G C

GI

Instrumentation

Chaudronnerie

50

Figure 13 L'organigramme de la raffinerie d'Arzew II.2.5

Organisation du complexe [Benm, 06]

Directeur

|

|

|

|

|

|

|

|

Attache direction

|

|

|

Secrétaire Assistante

|

|

|

|

|

|

|

Chef Dpt. commercial

|

|

|

Secrétaire principale

|

|

|

Chef Dpt. Organisation

|

|

|

|

|

Directeur

adj. De réhabilitation

|

|

|

|

Directeur adj. Exploitation

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Chef Dpt. Production 1

|

Chef Dpt. Production 2

|

Chef Dpt. Maintenance

|

Chef Dpt. Technique

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Chef Dpt.

Approvisionnement

|

Chef Dpt. Sécurité

|

Chef Dpt. Finance

|

Chef Dpt. Ressource humaine

|

|

|

Chef Dpt. SPM

Chef Dpt. administration

Chef Dpt.

Moyens généraux

51

Figure 14 organigramme du complexe

II.3 description de département de maintenance de la

raffinerie

Le but principal poursuivi par l'organisation d'un

département maintenance est de la doter d'une structure susceptible

d'accroître sa contribution à l'efficience générale

du complexe.

Le département maintenance a pour objectif de

servir et de soutenir le département production. Il en résulte

que les problèmes de l'entretien ne peuvent être résolus et

les coûts ne peuvent être réduits en améliorant

seulement l'organisation, les systèmes et les contrôles du

département, car ces derniers ne contrôlent pas entièrement

ses coûts et sa performance.

Les fonctions production, approvisionnement,

sécurité .... Etc., ont une influence directe sur

l'efficacité du département maintenance.

L'organisation de ce département doit donc

permettre une étroite collaboration avec les autres fonctions de

façon à assurer une contribution maximum à la performance

des différentes unités du complexe.

II.3.1 Objectif du département maintenance :

Les objectifs visés en organisation du

département maintenance d'un complexe sont les suivant :

1/ Assurer une étroite supervision du personnel

d'exécution et des travaux exécutés.

2/ Etablir des lignes précises et claires

d'autorité et de responsabilité de l'organisation dans son

ensemble. 3/ Définir la responsabilité et l'autorité

propre à chaque niveau de commandement

4/ doter la supervision directe de l'autorité

maximal, pour l'exécution des travaux de routine, l'autorité

associée à la responsabilité de la qualité, de

l'efficience et de la sécurité du travail

5/ Grouper les activités et les compétences

en ensembles homogènes en vue de fournir le meilleur service à la

production.

6/ fournir la liaison et le conseil à la

production permettant de déterminer un niveau de maintenance

adéquat au moindre coût.

7/ Disposer des éléments Staff

nécessaire à la planification et à la programmation du

personnel, des matériaux et du matériel interne ou

externe.

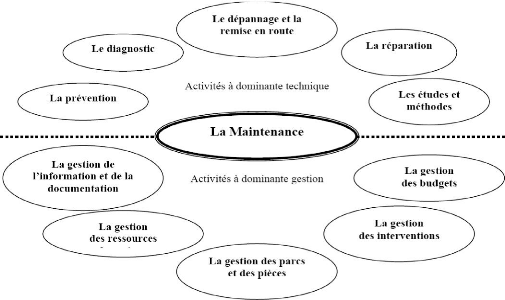

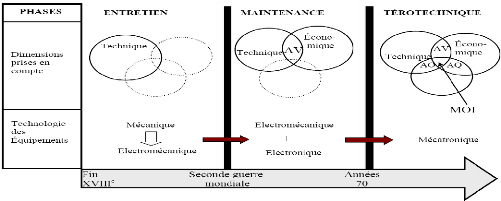

52