|

DEDICACE

À TOUTE LA FAMILLE DJEUKEM

REMERCIEMENTS

Je remercie tout d'abord l'Eternel Dieu Tout-Puissant pour sa

grâce, sa bonté et sa bénédiction.

Je voudrais également exprimer ma reconnaissance et

gratitude à l'encontre de tous ceux qui d'une manière ou d'une

autre m'ont apporté leur aide multiforme. Je pense notamment

à :

· Prof NSO Emmanuel J., le Directeur de l'ENSAI et

tout le personnel enseignant de l'école pour les encadrements et les

enseignements reçus ;

· Mes encadreurs académiques, Pr. NDI KOUNGOU

Sylvere et Dr KOFA Guillaume, pour les améliorations apportées

à ce travail ;

· M. TEDOM Bonaventure, le P.C.A du Complexe Industriel

du Littoral pour m'avoir accepté en stage et pour les conditions de

stage favorables ;

· Mme TEDOM Diane, la Directrice Générale

pour son soutien et sa confiance ;

· M. OLAMA Seme, le Directeur Technique pour son accueil

chaleureux, son encadrement, sa disponibilité, son suivi, son appui et

ses divers conseils ;

· M. JIOTSA Martin, le Responsable de Maintenance

pour sa disponibilité, patience et rigueur ;

· M. KAPTUE Emmanuel, le Responsable de Production pour

son esprit d'ouverture, son hospitalité, sa constante présence

malgré ses multiples occupations, sa patience, sa confiance et pour la

transmission de son immense savoir-faire et de son savoir être ;

· Tout le personnel du laboratoire du Complexe Industriel

du Littoral pour leurs conseils, le partage de leurs savoir-faire, leurs

collaborations et l'ambiance conviviale pendant la période de stage ;

· Tout le personnel du Complexe Industriel du Littoral

;

· Mes très chers parents, M. et Mme DJEUKEM, pour

l'amour et le soutien qu'ils m'ont toujours porté ;

· Ma grand-mère KENGMO Antoinette à Paris,

M. et Mme DJIOGHO à N'Gaoundéré, M. et Mme TEKAPI

à Douala pour leurs soutiens financiers et morales pendant toute la

période du stage ;

· M. et Mme NGOUANA, pour leurs hospitalités

pendant toute la durée du stage ;

· Tous mes frères et soeurs pour l'assistance

morale lors de la rédaction de ce document ;

· Tous mes camarades de la 7ème

promotion de la filière Chimie Industrielle et Génie de

l'Environnement (CIGE), de la 21ème promotion de la

filière Industrie Agro-Alimentaire (IAA) et de la

15ème promotion de la filière Maintenance

Industrielle et Productique (MIP) ;

· Tous mes camarades du « University of

Ngaoundéré Anglophone Students Association »,

(UNASA) ;

· Tous ceux dont les noms ne figurent pas ici mais qui

ont d'une manière ou d'une autre, de près ou de loin

contribué à la réalisation de ce mémoire.

TABLE DES MATIERES

DEDICACE

Erreur ! Signet non

défini.

REMERCIEMENTS

ii

TABLE DES MATIERES

iv

LISTE DES ABBREVIATIONS

vii

LISTE DES TABLEAUX

viii

LISTE DES FIGURES

ix

LISTE DES ANNEXES

x

AVANT-PROPOS

xi

RESUME

xii

ABSTRACT

xiii

PRESENTATION DE L'ENTREPRISE

xiv

INTRODUCTION

1

CHAPITRE I : REVUE DE LA LITERATURE

2

I.1. Ressources en eau

2

I.2. Généralités sur les eaux

du forage

2

I.2.1. Caractéristiques de l'eau des nappes

souterraines (Eau du forage)

3

I.3. Généralités sur les eaux

de process

3

I.4. Quelques indicateurs de la qualité des

eaux

4

I.4.1. Dureté

4

I.4.2. Alcalinité

4

I.4.3. Salinité totale - Conductivité

et Résistivité

5

I.4.4. Teneur en fer

6

I.4.5. Teneur en chlorures

8

I.5. Généralités sur les

chaudières

9

I.5.1. Historique des chaudières

10

I.5.2. Présentation de la chaudière

du Complexe Industriel du Littoral

11

I.6. Généralités sur la

méthodologie appliquée

13

I.6.1. Méthode DMAIC ou Six Sigma

13

I.6.2. Principe de la méthode

15

CHAPITRE II : MATERIEL ET METHODES

16

II.1 MATERIEL

16

II.2. METHODES

17

II.2.1. Etat des lieux

18

II.2.2. Caractérisation physicochimique de

l'eau du forage

18

II.2.3. Brainstorming

20

II.2.4. Propositions des actions correctives

21

II.2.5. Evaluation des coûts

21

CHAPITRE III: RESULTATS ET DISCUSSION

22

III.1. ETAT DES LIEUX

22

III.1.1. Station de traitement

22

III.1.2. Procédé de traitement

24

III.1.3. Constats fait

27

III.2. QUALITE PHYSICOCHIMIQUE DE L'EAU DU

FORAGE

27

III.2.1. Produits du traitement existant de l'eau

du forage

28

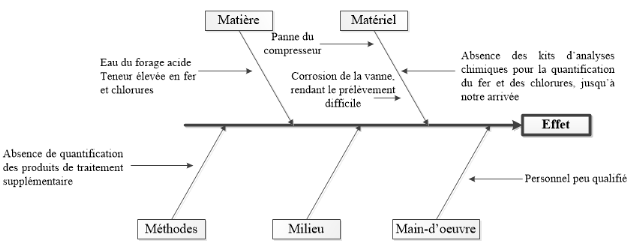

III.3. CLASSIFICATION ET HIERARCHISATION DES CAUSES

DU TRAITEMENT INSUFFISANT DE L'EAU DU FORAGE (BRAINSTORMING)

29

III.3.1. Classification des causes du traitement

insuffisant de l'eau du forage

29

III.3.2. Hiérarchisation des causes du

traitement insuffisant de l'eau du forage

29

III.3.3. Identification des anomalies majeures dans

le mauvais traitement de l'eau

30

III.4. PROPOSITION DES ACTIONS CORRECTIVES

31

III.4.1. Déferrisation de l'eau du

forage

31

III.4.2. Dé-chloration de l'eau du

forage

35

III.5. EVALUATION DES COÛTS DES ACTIONS

CORRECTIVES

38

III.5.1. Evaluation des coûts du projet

38

III.5.2. Evaluation des charges annuelles

38

CONCLUSION

39

REFERENCES BIBLIOGRAPHIQUES

40

ANNEXES

42

LISTE DES ABBREVIATIONS

NTU : Nephelometric Turbidity Unit

pH : Potentiel d'Hydrogène

DMAIC :

Définir-Mesurer-Analyser-Innover-Contrôler

CIL : Complexe Industriel du Littoral

ISO : International Standard Organization

TH : Titre Hydrotimétrique

TA : Titre Alcalimétrique

TAC : Titre Alcalimétrique Complet

QQOQCP : Qui-Quoi-Où-Quand-Comment-Pourquoi

LISTE DES TABLEAUX

Tableau 1: Fiche

d'identification du Complexe Industriel du Littoral

iii

Tableau 2: Les ressources

en eau sur le globe terrestre (Eagleson, 1970)

2

Tableau 3: Qualité

des eaux du Complexe Industriel du Littoral

9

Tableau 4: Description du

problème avec l'outil QQOQCP

27

Tableau 5: Qualité

physicochimiques de l'eau du forage

28

Tableau 6: Valeurs

pondérés des causes liées au traitement insuffisant de

l'eau

30

Tableau 7 : valeurs

moyennes des ozoneurs

32

Tableau 8: Valeurs moyennes

des compresseurs d'air

34

Tableau 9 : Etude

comparative de la méthode de déferrisation avec l'ozone et avec

l'oxygène

35

Tableau 10:

Caractéristiques du filtre à cartouche de charbon actif

granulaire proposé

35

Tableau 11: Evaluation des

coûts du projet

38

Tableau 12: Charges

Annuelles

38

LISTE DES FIGURES

Figure 1: Organigramme du

Complexe Industriel du Littoral (source CIL, 2014)

iii

Figure 2: Vue de face de la

chaudière du Complexe Industriel du Littoral

11

Figure 3: Schéma

indiquant la circulation de l'eau dans la chaudière

13

Figure 4 : Schema de la

methodologie

15

Figure 5: Schéma

synoptique du travail effectué

17

Figure 6 : Vue

générale d'un diagramme d'ISHIKAWA

21

Figure 7:

Présentation de la station de traitement d'eau du forage

du Complexe Industriel du Littoral

24

Figure 8: Schéma

block du traitement existant de l'eau du forage du Complexe Industriel du

Littoral

25

Figure 9: classification

des Causes du traitement insuffisant de l'eau

29

Figure 10: Diagramme de

Pareto

30

Figure 11 :

Présentation de la station de traitement (Actions correctives) d'eau du

forage du Complexe Industriel du Littoral

36

Figure 12: Schéma

block du traitement de l'eau du forage (Actions correctives) du Complexe

Industriel du Littoral

37

LISTE DES ANNEXES

Annexe 1 :

Répartitions des votes pondérés suivant

les cotations

3

Annexe 2 :

Récapitulatif des fréquences du diagramme de Pareto

42

Annexe 3:

Présentation des eaux du Complexe Industriel du

Littoral

43

Annexe 4: Vue de face de la

station de traitement

43

Annexe 5:

Présentation des dispositifs de traitement d'eau

44

Annexe 6:

Présentation de la bâche

45

Annexe 7: Questionnaire

45

Annexe 8:

Caractéristiques des équipements utilisés pour le

traitement de l'eau

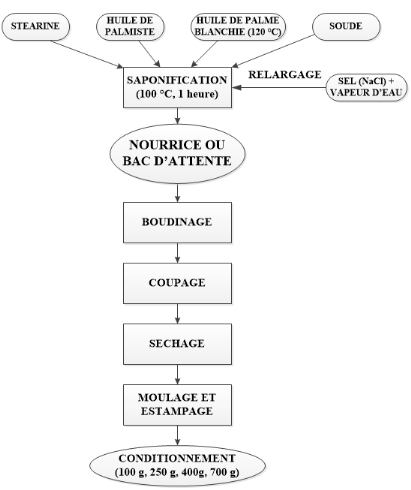

46

Annexe 9:

Procédé de fabrication du savon

47

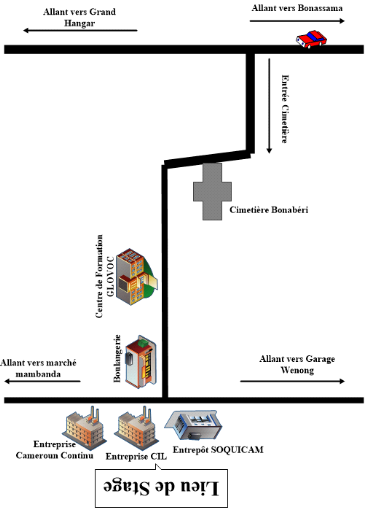

Annexe 10: Plan de

localisation du Complexe Industriel du Littoral (CIL)

48

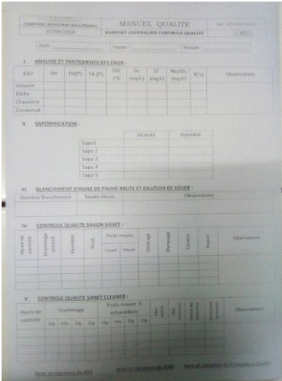

Annexe 11: Fiche du rapport

journalier contrôle qualité

49

AVANT-PROPOS

L'Ecole Nationale Supérieure des sciences

Agro-Industrielles, connue sous l'acronyme ENSAI, est une des écoles de

l'université de Ngaoundéré crée lors de la

réforme universitaire de Janvier 1993. Elle a pour mission :

· La formation des ingénieurs de conception

hautement qualifiés dans les spécialités que

sont :

1. Industrie Agro-Alimentaire (IAA) ;

2. Maintenance Industrielle et Productique

(MIP) ;

3. Chimie Industrielle et Génie de l'Environnement

(CIGE).

· La formation des masters professionnels en

Contrôle et Gestion de la Qualité (CGQ),

Nutrition Appliquée (NA), Maintenance et Gestion des

Equipements Frigorifiques et Thermiques (MAINGEFT).

· La formation des masters recherches et le cycle

doctoral en Chimie Appliquée ; Génie Electrique,

Energétique et Automatique ; Génie Mécanique ;

Génie des Procédés Industriels ; Mathématiques

Informatiques ; et Science Alimentaire et Nutrition (SAN).

Le cycle de formation des ingénieurs de conception

s'étale sur une période de 36 mois et est marqué par 03

stages académiques :

§ Un stage ouvrier de 1 à 2 mois à la fin

de la première année ;

§ Un stage agent de maitrise de 1 à 2 mois

à la fin de la deuxième année ;

§ Un stage fin d'études (Stage Ingénieur)

de 3 à 4 mois à la fin de la formation.

Les stages fins d'études sont sanctionnés par une

soutenance devant un jury. Durant cette période de stage, le futur

ingénieur doit résoudre un problème en particulier, de

nature industrielle, en proposant une solution innovante. C'est dans cette

optique que ce mémoire a été rédigé au terme

d'un stage fin d'étude ingénieur effectué au

Complexe Industriel du Littoral (CIL) à Douala, du 01

juillet au 15 septembre 2017.

RESUME

Dans le souci de veiller au bon fonctionnement de la

chaudière afin d'assurer sa longue durée, le Complexe

Industriel du Littoral (CIL), situé à Bonabéri

(Douala), s'engage à traiter davantage l'eau provenant de son forage

(profondeur environ 100 m). Il est question dans ce travail de réduire

la teneur en fer et chlorure que contient cette eau, car ils sont

néfastes pour la chaudière et ils entrainent la corrosion de

cette dernière et celles des tuyauteries. C'est ainsi que l'entreprise

CIL nous a assigné le thème «Etude Critique du

Système de Traitement de l'Eau de Chaudière du Complexe

Industriel du Littoral». Pour ce travail, la démarche

DMAIC qui s'articule en cinq (05) étapes a été

utilisée : Définir - Mesurer - Analyser - Innover et

Contrôler. La première étape a permis de faire un

état des lieux afin d'évaluer les problèmes. La

deuxième étape consistait à évaluer les

paramètres physico-chimiques de l'eau du forage. La troisième

étape nous a permis de rechercher les différentes causes des

problèmes à résoudre. Puis s'ensuivait la prescription des

actions correctives et enfin l'analyse des coûts des actions

proposés. Les doses hebdomadaires en produits utilisés par

l'entreprise pour le traitement existant de 18 m3 d'eau sont :

25 kg de sulfate d'alumine hydraté + 9 kg de soude pour l'étape

de coagulation, et 25 kg de soude pour hausser le pH de l'eau du forage

étant donner qu'elle est acide. Afin d'améliorer le traitement de

l'eau du forage, nous avons proposé l'usage d'un ozoneur ou un

compresseur d'air, pour la diffusion de l'ozone ou l'oxygène dans la

tour d'oxydation lors du captage de l'eau du forage. L'ozone ou

l'oxygène généré va entrainer la

précipitation du fer présent dans l'eau du forage par oxydation

forcée. Ensuite un système de dé-chloration, qui consiste

à intégrer un filtre à cartouche de charbons actifs

granulaires en aval du filtre sable-gravier et le préchauffage de la

bâche, ont également été proposé. Ces

solutions proposées ne sont pas néfastes pour la chaudière

et les tuyauteries. Les coûts de ce projet ont été

évalué à 28 970 000 FCFA (pour le cas de

l'ozoneur plus filtre charbon actif) et 7 985 000 FCFA (pour le cas

du compresseur d'air plus filtre charbon actif). Les charges annuelles ont

également été évaluées à 4 324

097,28 FCFA (dans le cas de l'ozoneur) et 2 427 680 FCFA (dans le cas du

compresseur d'air).

Mots-clés : Forage,

chaudière, DMAIC, traitement.

ABSTRACT

In order to look after the good functioning of the boiler so

as to assure its long lasting, the Littoral Industrial

Complex, situated in Bonaberi (Douala) engages itself in a further

treatment of water from its bore-hole (about 100 m deep). This work is all

about reducing the iron and chloride content present in water. This iron and

chloride are harmful to the boiler for they cause the corrosion of the latter

and that of the pipes. It is thus that the enterprise assigned to us the theme

«Critical Study of the Boiler Water Treatment System of the

Littoral Industrial Complex». For this work, we used the DMAIC

gait which articulates in five (05) stages: Define - Measure - Analyze -

Innovate - and Control. The first stage has permitted to make an inventory of

fixtures in order to evaluate the problems. The second stage consists in

evaluating the physico-chemical parameters of raw water. The third stage

allowed us to search the different causes of the problems to solve. Then

follows the prescription of corrective actions, and finally cost analysis of

these proposed actions. The weekly doses in products used by the enterprise for

the existing treatment of 18 m3 of water are: 25 kg of hydrated

aluminium sulfate + 9 kg of sodium hydroxide for the coagulation stage, and 25

kg of sodium hydroxide in order to increase the pH of the raw bore-hole water

given that it is acidic. In order to improve the treatment of water from the

bore-hole, we proposed the use of an ozone generator or an air compressor, for

the diffusion of ozone or oxygen in the oxidation tower during the collection

of water from the bore-hole. Ozone or oxygen will cause the precipitation of

iron present in the bore-hole water. Afterwards a de-chlorination system, which

consists of integrating a granular activated charcoal filter downstream the

sand-gravel filter and the pre-heating of the tarpaulin, have equally been

proposed. These solutions proposed are not dangerous for the boiler and the

pipes. The cost of the project were evaluated at 28 970 000 FCFA (in

the case of an ozone generator plus activated charcoal filter) and

7 985 000 FCFA (in the case of an air compressor plus activated

charcoal filter). The annual charges were also evaluated at 4 324 097.28

FCFA (case of an ozone generator) and 2 427 680 FCFA (case of an air

compressor).

Key-words: Bore-Hole, boiler, DMAIC,

treatment.

PRESENTATION DE

L'ENTREPRISE

EMERGENCE ET HISTORIQUE

Le projet du Complexe Industriel du Littoral

installé à Bonabéri dans la banlieue Ouest de la ville de

Douala au Cameroun a été initié par son promoteur qui fait

dans la distribution des produits alimentaires et autres produits de

consommation courante depuis plus d'une vingtaine d'années avec la

société SODIPALCAM SARL qui a des agences

à Douala, Yaoundé ainsi qu'à Bafoussam, couvrant ainsi les

trois principales villes du Cameroun.

Le Complexe Industriel du Littoral a été

constitué sous la forme d'une Société à

Responsabilité Limitée (SARL) au capital de 5 000 000

Francs CFA le 29 septembre 2004 réparti à l'origine entre cinq

associés à raison de 20%. L'essentiel des fonds

nécessaires a été cependant apporté par le

promoteur sous forme d'avance en compte courant pendant toute la durée

d'installation de 2004 à 2009. Il en assurait alors la gestion

quotidienne parallèlement à ses activités de Gérant

de la SODIPALCAM SARL. Ces fonds ont été complétés

par un emprunt contracté auprès d'une banque de la place. La

Société à Responsabilité Limitée (SARL) a

ainsi été transformée en Société Anonyme

(S.A) et le capital porté à 10 000 000 Francs CFA lors

de l'Assemblée Générale Extraordinaire (AGE) du 05

août 2008, avant même le démarrage de la production. Le

promoteur a alors été désigné Président du

Conseil d'Administration (PCA). La production a effectivement

démarré à la date du 24 novembre 2009. Ce capital a

été porté successivement par l'Assemblée

Générale Extraordinaire du 28 décembre 2010 à 702

000 000 Francs CFA et à 2 054 000 000 Francs CFA par

celle du 28 décembre 2014. Il est de nos jours détenu par quatre

personnes physiques à hauteur de 25% chacun. Malgré ce statut de

Société Anonyme avec quatre actionnaires tous membres du conseil

d'administration et la nomination d'un directeur général,

l'essentiel de la gestion est dans les mains du PCA.

L'usine tient sur un

terrain de 4 000 m² dont environ 2 500 m² bâtis,

propriété de l'entreprise. Un forage, un groupe

électrogène, des cuves de stockage des différentes

matières premières, une chaudière, un compresseur, un

groupe de refroidissement et une chaîne complète de production,

constituent ses principaux équipements. Un parc d'une quinzaine de

véhicules pour l'administration, le transfert entre les magasins et la

vente, est aussi à mentionner.

En effet, elle commence son activité de production et

de commercialisation du savon de ménage SANET tout en ayant pour

ambition de se faire une place de choix au sein des sociétés

concurrentes. C'est ainsi qu'elle réussi à se faire remarquer sur

le marché au bout de quelques mois seulement grâce à ses

nombreux circuits de distribution et sa main d'oeuvre appliquée

constituée de près de 100 employés. Ceci laissant voir son

chiffre d'affaire toujours grandissant.

ACTIVITES ET OBJECTIFS

L'activité du Complexe Industriel du Littoral porte

d'une part sur la production du savon de ménage, et d'autre part sur la

commercialisation du savon, du détergent et de la bougie. Tous ces

produits sont commercialisés sous le label

« SANET », excepté le détergent dont le label

est « SANET CLEANER ».

Le Complexe Industriel du Littoral a pour principal objectif

la production du savon de ménage baptisé SANET et sa distribution

sur le marché. La fabrication de ce produit nécessite un choix

minutieux des matières premières que sont l'huile de palme,

l'huile de palmiste, la stéarine, la soude caustique, le sel et

l'eau.

L'ORGANISATION

La bonne gestion d'une entreprise passe par la mise en place

des organes de direction et de gestion. Elle passe également par la

décentralisation des pouvoirs et des taches dans le but de

réaliser les objectifs qui lui sont assignés. C'est donc dans

cette voie que s'est engagé le Complexe Industriel du Littoral. Sa

structure se présente de la manière suivante :

· Le Président du Conseil d'Administration

· Le directeur Général ;

· Le Service Comptable ;

· Le Service Commercial ;

· Le Service Technique et Production ;

· La Secrétaire ;

· Les Services Externes.

RESSOURCES FINANCIERES

Société Anonyme de son état, le Complexe

Industriel du Littoral possède un capital social qui est passé de

10 000 000 de Francs CFA, à 702 000 000 de Francs

CFA, et aujourd'hui est à 2 054 000 000 de Francs CFA.

LA FICHE D'IDENTIFICATION

Cette fiche contient essentiellement les renseignements

primordiaux de l'entreprise et est illustré comme suit :

Tableau 1: Fiche

d'identification du Complexe Industriel du Littoral

|

Raison sociale

|

Complexe Industriel du Littoral (C.I.L)

|

|

Forme juridique

|

S.A

|

|

P.C.A

|

M. TEDOM BONAVENTURE

|

|

Date de création

|

29 Septembre 2004

|

|

Siège social

|

Mambanda, Bonabéri - Douala

|

|

Adresse

|

B.P. 12296 Douala - Cameroun

|

|

N° du contribuable

|

M090400022640A

|

|

Capital social

|

2 054 000 000 Francs CFA

|

|

Registre de commerce

|

RC/DLA/2004/B/033855

|

|

Activité principale

|

Fabrication des savons, détergents et produits

d'entretiens

|

|

Situation géographique

|

Mambanda - Bonabéri

|

|

Téléphone

|

+237 233 39 46 71

|

|

E - mail

|

cil_sanet@yahoo.fr

|

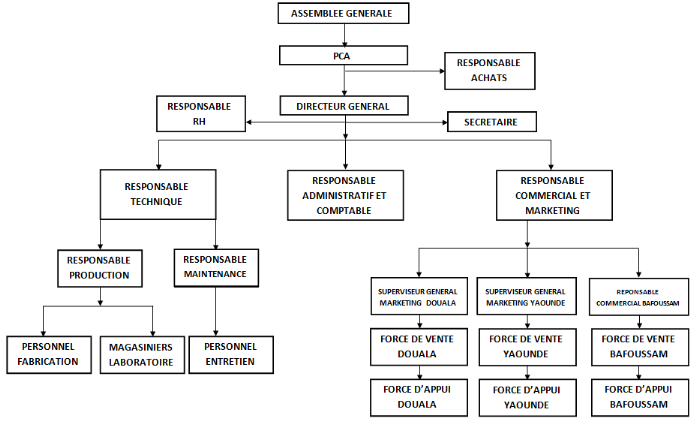

L'ORGANIGRAMME

Le Complexe Industriel du Littoral est divisé en

plusieurs organes décisionnels sous la direction du Président du

Conseil d'Administration, comme le montre l'organigramme ci-après :

Figure 1:

Organigramme du Complexe Industriel du Littoral (source CIL, 2014)

INTRODUCTION

L'eau est le composé le plus abondant sur la surface du

globe (Eisenberg et al, 1969). Sans elle, la vie cesserait d'exister. L'eau est

donc indispensable pour nos besoins de consommation, ménagers, agricole,

industriels et bien d'autres.

Les industries utilisent souvent l'eau en tant que fluide

thermique dans les circuits de refroidissement, d'alimentation de

chaudière ou encore pour les dilutions de produits chimiques. Pour

qu'elles conviennent à leurs besoins, ces eaux doivent être

suffisamment traitées par différentes techniques souvent mises en

oeuvre successivement suivant l'eau de process voulue. Les industries

paramètrent l'eau recherchée par une ou plusieurs étapes

successives afin d'obtenir une eau traitée qui n'endommage pas leurs

installations lors de son passage. Ces traitements peuvent être

physiques, chimiques, physico-chimiques ou encore biologiques. L'eau de process

ainsi obtenue par ces traitements, sera utilisée pour des

systèmes tels que les eaux de refroidissement, les eaux de

nettoyage, les eaux de coupe, la composition de médicament, les bains de

graissage (www.ademe.fr).

Ceci nous amène à l'objectif principal de notre

travail qui consiste à faire une étude critique du système

de traitement de l'eau de chaudière du Complexe Industriel du Littoral.

À cet effet nous avions comme objectif spécifique :

· De faire un état des lieux ;

· D'effectuer un brainstorming sur les causes du

traitement insuffisant de l'eau de chaudière ;

· De proposer des actions correctives et ensuite

faire une analyse des coûts des actions proposées.

Afin d'atteindre ces objectifs nous avons

procédé de la manière suivante :

· Premièrement, nous avons fait une

présentation de l'entreprise d'accueil et une revue de la

littérature sur les types d'eaux, les chaudières et l'approche

adoptée pour la résolution du problème ;

· Deuxièmement, nous avons présenté

les matériels et méthode employés pour ce

travail ;

· Troisièmement, nous avons donné les

résultats et discussion ;

· Nous avons terminé par une conclusion de notre

travail, puis donné les recommandations et perspective.

CHAPITRE I : REVUE DE

LA LITERATURE

I.1. Ressources en eau

L'eau est essentielle à la survie et au bien-être

de l'homme et est indispensable au fonctionnement de nombreux secteurs de

l'économie. Les ressources en eau sont inégalement

réparties sur le globe terrestre comme illustré ci-dessous.

Tableau 2: Les

ressources en eau sur le globe terrestre (Eagleson, 1970)

|

Ressources

|

Millions de km3

|

% (Pourcentage)

|

|

Océans

|

1320

|

97,20

|

|

Neiges et glaces

|

30

|

2,15

|

|

Eaux souterraines à moins de 800 m

|

4

|

0,31

|

|

Eaux souterraines à plus de 800 m

|

4

|

0,31

|

|

Zone non saturée

|

0,07

|

0,005

|

|

Lacs en eau douce

|

0,12

|

0,009

|

|

Lacs en eau salée

|

0,10

|

0,008

|

|

Rivières

|

0,001

|

0,0001

|

|

Atmosphère

|

0,013

|

0,001

|

Il en ressort que le globe terrestre regorge 0,62% d'eau

souterraine.

I.2. Généralités sur les eaux du

forage

Un puits foré ou un forage est un ouvrage de captage

vertical permettant l'exploitation de l'eau d'une nappe souterraine contenue

dans les interstices ou dans les fissures d'une roche du sous-sol qu'on nomme

aquifère. L'eau du forage est remontée grâce à une

pompe motorisée. Un forage est caractérisé par sa

profondeur (jusqu'à 300 m de profondeur), son volume d'eau journalier

à collecter, son coût de réalisation et sa pureté

(justifiable ou non d'un traitement avant de pouvoir être

utilisée, et qu'il convient d'ailleurs de contrôler non seulement

à l'achèvement des ouvrages mais régulièrement)

(Desbordes, 2000).

Pour la construction d'un forage de bonne qualité, il

est essentiel de connaître :

- Si le sol forer est perméable ou imperméable.

Cet à dire, sa capacité à se laisser traverser par

l'eau ;

- La qualité de l'eau, cet à dire, ces

caractéristiques organoleptiques tels que la couleur, l'odeur ;

- Le débit du forage.

I.2.1. Caractéristiques

de l'eau des nappes souterraines (Eau du forage)

L'eau des nappes souterraines ou eau du forage est

généralement de meilleure qualité que l'eau de surface, en

raison du pouvoir épurateur des sols. Cette eau présente ainsi un

grand intérêt comme source d'approvisionnement en eau de

consommation, à usage ménager ou industriel.

L'eau du forage est caractérisée par :

(Gonthiez, 2009)

· Sa faible turbidité ;

· Sa faible salinité ;

· Sa faible teneur en minéraux tels que les nitrates,

nitrites... ;

· Une faible contamination en micro-organismes.

Toutefois bien que l'eau du forage se trouve sous la surface

du sol, elle reste vulnérable aux activités humaines. La

vulnérabilité se définit par la sensibilité de

l'aquifère à toute contamination provenant de la surface du

sol.

I.3.

Généralités sur les eaux de process

L'essor industriel est intimement lié à l'eau.

De tout temps, les usines se sont implantées pour de multiples raisons

à proximité de l'eau. De par ses propriétés

physico-chimiques, l'eau est impliquée dans de nombreux process

industriels. De plus, les cours d'eau représentent de réelles

opportunités de transport des matières premières ou encore

des produits finis.

L'eau de process industriel est l'eau utilisée dans les

installations industrielles pour le fonctionnement d'un procédé

ou la fabrication d'un produit. Elle est utilisée en majorité

pour approvisionner un process. Elle représente la plus grande

consommation d'eau sur les sites industriels. Elle est

généralement utilisée dans les chaudières, les

circuits de refroidissement, les dilutions des produits chimiques, le process

ou dans le produit lui-même.

La qualité et la quantité d'eau de process

industriel peuvent être variables d'une industrie à une autre, ce

choix se fait selon les exigences de l'entreprise (O'Dowd, 2000).

I.4. Quelques indicateurs de la

qualité des eaux

I.4.1. Dureté

§ Titre hydrotimétrique (TH)

L'expression `dureté de l'eau' est issue du langage

populaire et caractérise la difficulté rencontrée lors de

la lessive : les eaux nécessitant beaucoup de savon pour obtenir de

la mousse sont réputées dures. En fait, la dureté d'une

eau correspond à sa teneur en sel de calcium, magnésium et de

métaux qui forment avec le savon des composés insolubles dans

l'eau.

La dureté d'une eau est mesurée par son titre

hydrotimétrique (TH), et est exprimée en degré

français (°f).

I.4.2. Alcalinité

L'alcalinité d'une substance caractérise la

possibilité qu'a cette substance de libérer des ions hydroxydes

(OH-) et de rendre basique une solution.

Dans l'eau les substances alcalines sont au nombre de

trois :

- Les hydroxydes métalliques tels que

la soude (NaOH) (ou la potasse (KOH)), qui se dissocient dans l'eau en ions

Na+ (ou K+) et OH- ;

- Les carbonates (comme le carbonate de

sodium (Na2CO3)), qui se décomposent à

haute température en libérant des ions OH- :

Na2CO3(s) + H2O(l)

2NaOH(aq) + CO2(g)

Cette décomposition est totale à partir de 250

°C, ce qui correspond à la température de l'eau dans une

chaudière de 20 bars environ ;

- Les bicarbonates (ou

hydrogénocarbonates) comme le bicarbonate de sodium

(NaHCO3), qui se décompose à température

modérée (dès 100 °C la décomposition est

totale) en carbonate selon la réaction :

2NaHCO3(s)

Na2CO3(s) + CO2(g) +

H2O(l)

§ Titres alcalimétriques

La mesure de l'alcalinité des eaux s'effectue par

dosage par l'acide sulfurique des substances alcalines dissoutes dans l'eau.

On distingue deux (02) mesures de l'alcalinité de l'eau

selon la valeur du pH en fin d'addition d'acide :

- Titre Alcalimétrique Complet (TAC)

Le Titre Alcalimétrique Complet (TAC) est la grandeur

utilisée pour mesurer le taux d'hydroxydes, de carbonates et de

bicarbonates d'une eau,

son unité est le degré français (°f), en millimole de

CaCO3 par kg d'eau ou milligramme de CaCO3 par kg

d'eau.

Ainsi la quantité d'acide ajouté lors de

l'analyse a permis de neutraliser les hydroxydes, les carbonates, et les

bicarbonates, éventuellement présents.

Ces trois produits alcalins ne peuvent exister tous

simultanément. En effet les bicarbonates sont transformés en

carbonates par les hydroxydes. C'est le cas du bicarbonate de sodium en

présence de soude :

NaHCO3(s) + NaOH(aq)

Na2CO3(s) + H2O(l)

- Titre Alcalimétrique (TA)

Il permet de connaître les teneurs de l'eau en

carbonates et

bases fortes

présentes dans l'eau. Cette analyse se fait en présence de

phénolphtaléine

qui vire de l'incolore au rose-fuchsia à un

pH de 8,2.

Le Titre alcalimétrique s'exprime en degré français

(°f), en millimole de CaCO3 par kg d'eau ou milligramme de

CaCO3 par kg d'eau.

La quantité d'acide ajoutée permet de

neutraliser les hydroxydes et de transformer les carbonates en bicarbonates.

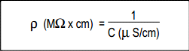

I.4.3. Salinité totale -

Conductivité et Résistivité

La salinité totale d'une solution peut être

évaluée par pesée de l'extrait sec après

ébullition totale de l'eau liquide. La méthode opératoire

étant délicate, le plus souvent cette salinité est

appréciée indirectement par la mesure de la conductivité

ou de la résistivité électrique de la solution, chacune de

ces mesures évoluant significativement chaque fois que la

salinité évolue.

La conductivité d'une solution est mesurée par

la conductance électrique d'une colonne d'eau de 1 cm de hauteur

comprise entre deux (02) électrodes de section de 1 cm². Elle

s'exprime le plus souvent en microsiemens par cm (uS/ cm).

La résistivité est l'inverse de la

conductivité. Les unités les plus souvent employées sont

le kilohm cm (kÙ.cm) ou le mégohm cm (MÙ.cm).

On passe facilement de la conductivité à la

résistivité par la relation :

I.4.4. Teneur en fer

Le fer est le deuxième plus abondant métal de la

croute terrestre, d'une hauteur d'environ 5%. L'élément chimique

fer est présent sous forme ionique avec deux valences

principales que sont le fer ferreux (Fe2+) et le fer ferrique

(Fe3+). Le fer ferreux est présent dans les eaux

souterraines sous formes de soluble sulfatées (FeSO4) ou

carbonatées (FeCO3 ou Fe(HCO3)2). Il

(Fe2+) est instable et se précipite, par simple

aération dans l'eau, en hydroxyde de fer (III) (Fe(OH)3), qui

est peu soluble. Cette oxydation (optimal à pH = 7,2) est due à

une augmentation d'oxygène, de la température, et une diminution

de la pression de l'eau. Cependant la réaction est lente surtout si le

pH est faible, et que le milieu n'est pas saturé en oxygène

(Chibi C., 1991). Ceci est interprété par la réaction

suivante :

4Fe2+(aq) + O2(g) +

8OH-(aq) + 2H2O(l)

4Fe(OH)3(aq)

Généralement les eaux de surface et de la nappe

phréatique ont une teneur en fer ne dépassant pas 1 mg/l (Fe = 1

ppm). Toutefois des hautes teneurs en fer (Fe = 10 mg/l), dues au drainage

minier et/ou industriel, sont observées dans les eaux souterraines.

Une teneur élevée en fer dans l'eau de process,

entraine la corrosion des installations métalliques (surtout en aciers

ordinaires) d'une entreprise, notamment les chaudières et tuyauteries

(WEDECO, 2003).

I.4.4.1. Déferrisation de l'eau du

forage

La déferrisation est le fait d'enlever le fer,

spécialement de l'eau. Une teneur élevée en fer

présente des effets gênants sur les installations du Complexe

Industriel du Littoral que sont :

§ La corrosion dans les canalisations métalliques

avec libération du métal ;

§ Distribution d'eau de couleur rouille, au robinet qui

tâche les installations de plomberie ;

§ Inconvénients d'ordre

organoleptique

(trouble colloïdal, coloration jaune orangé) ;

§ Colmatage des ouvrages d'exploitation par

précipitation en présence d'oxygène, entrainant la

réduction progressive des débits de conduite (formation de

dépôts).

Il existe de nombreuses techniques de traitement pour

l'élimination du fer de l'eau. Ces techniques sont :

o Oxydation puis

filtration

La déferrisation par

oxydation (à l'air

ou autre oxydant suivant la concentration en Fer), suivie d'une filtration, est

généralement utilisée pour les eaux d'origine profonde.

C'est une technique simple mais qui nécessite souvent l'emploi de

réactif oxydant tels que le permanganate de potassium

(KMnO4),

l'oxygène,

l'hypochlorite de calcium ou sodium (eau de javel), et l'

ozone.

Le traitement par oxydation avec des composés

chlorés tels que l'eau de javel, et le permanganate de potassium

présente l'inconvénient d'avoir un pouvoir rémanent lors

du traitement. Cette rémanence porte préjudice à la

chaudière. Ces méthodes de traitement sont le plus

utilisées dans le cas de l'épuration de l'eau de consommation,

cependant l'eau que nous désirons traiter est une eau de

chaudière.

o Traitement

biologique

L'élimination du fer peut être aussi faite par

oxydation biologique (utilisation de ferrobactéries qui oxydent et

précipitent le fer dissous). Les ferrobactéries

catalysent par production d'enzymes spécifiques des réactions

exothermiques d'oxydation qui alimentent leur métabolisme grâce

à l'énergie libérée.

2FeO(s) + 1/2O2(g) +

3H2O(l)

2Fe(OH)3(s) + 1057 Joules

Cependant cette méthode de traitement est difficile et

demande en particulier des délais d'ensemencement, des

ferrobactéries, beaucoup plus longs (de l'ordre du mois).

o Traitement catalytique

Le procédé d'élimination

catalytique du fer repose

sur un phénomène d'

adsorption et d'

oxydation des formes

dissoutes du fer ferreux (Fe2+), à la surface d'un

matériau spécifique de filtration. Ces matériaux

catalytiques jouent à la fois le rôle d'adsorbant et

d'échangeur d'électrons. Les matériaux utilisables (tels

que la zéolite, le quartz, et la latérite) pour la filtration

catalytique sont des matériaux recouverts de façon naturelle ou

artificielle par le dioxyde de manganèse (MnO2). Le dioxyde

de manganèse joue le rôle d'échangeur d'électron

dans la catalyse). Au contact avec la surface de ces matériaux, le fer

ferreux est adsorbé et forme une sorte de filme gluant et aqueux autour

du matériau. Ce type de méthode n'est utilisable que pour des

eaux de forage ayant des faibles teneurs en fer.

2Fe2+(aq) + 2MnO2(s) +

H2O(l)

2Fe3+(aq) + Mn2O3(s) +

2OH-(aq)

I.4.5. Teneur en chlorures

Les chlorures inorganiques font parties des anions les plus

souvent rencontrés dans les eaux de forage. Elles sont localement

impliquées dans les

pluies acides et

phénomènes d'

acidification

d'eaux superficielles ou souterraines. En industrie, la concentration des

chlorures doit être surveillée car elle peut entrainer

l'entartrage et la corrosion des installations (Jolley et al, 1990).

Les filtres à cartouche de charbon actif sont

utilisés pour la dé-chloration de l'eau en industrie.

* Caractéristiques physicochimiques des eaux au

Complexe Industriel du Littoral

Les caractéristiques physicochimiques des eaux de

l'entreprise sont illustrées dans le tableau

ci-après. Les valeurs des consignes pour chaque paramètre sont

entre parenthèses (NORME NF EN ISO 32-020-1). Les

paramètres requis pour les eaux de chaudières sont

exprimées pour une pression de service, de la chaudière, de 20

bars (P = 20 bars). D'après le tableau, nous constatons que la teneur en

fer et en chlorures des eaux, ne respecte pas la norme. Tous ces

paramètres analysés ne varient pas beaucoup en

général.

Tableau 3:

Qualité des eaux du Complexe Industriel du Littoral

|

Paramètres Analysés

|

Eau du forage

|

Eau Adoucie

(ou D'appoint)

|

Eau de la Bâche

|

Eau de la Chaudière

|

|

Aspect

|

Trouble(Limpide)

|

Trouble(Limpide)

|

Trouble(Limpide)

|

Leger trouble (Limpide)

|

|

Turbidité (NTU)

|

7,2 (=5)

|

8,1 (=5)

|

8,4 (=5)

|

5,6 (=5)

|

|

Température (°C)

|

26,6 (=25)

|

26,2

|

26,3

|

95,5

|

|

pH

|

2,7 (7,5-8,5)

|

6,9 (6,5-7,5)

|

7,6 (7,5-9,5)

|

11,6 (10,5-12)

|

|

Salinité (mg/l)

|

290 (0,0)

|

290 (<25)

|

310 (<80)

|

1360 (<2500)

|

|

Conductivité (uS/ cm)

|

649,3 (<50)

|

190,7 (<50)

|

104,3 (<150)

|

2732,3 (<5000)

|

|

TH (°f)

|

16 (0,0)

|

12,8 (0,0)

|

4,8 (<10)

|

1,02 (<5)

|

|

TA (°f)

|

13,4 (10)

|

16,2 (10)

|

10,2 (<0,7*TAC)

|

10,4 (<0,7*TAC)

|

|

TAC (°f)

|

23,2 (15-50)

|

24,8 (<40)

|

20,8 (<40)

|

107,1 (80-120)

|

|

SiO2 (mg/l)

|

30 (<5)

|

29 (<5)

|

26 (<5)

|

24 (<200)

|

|

SO3 2- (mg/l)

|

15,3 (<10)

|

6,8 (<10)

|

6,8 (<10)

|

16 (10-50)

|

|

PO43- (mg/l)

|

0 (0,0)

|

0 (0,0)

|

11,7 (<15)

|

11,7 (25-50)

|

|

Fe2+ (mg/l)

|

2,7 (<0,05)

|

3 (<0 ,05)

|

3,5 (<1)

|

4,5 (<1)

|

|

Cl- (mg/l)

|

28,4 (<5)

|

28,4 (<5)

|

30,1 (<150)

|

274,8 (<800)

|

N.B : Valeurs des consignes entre

parenthèses (NORME NF EN ISO 32-020-1)

Les moyens disponibles pour maintenir la qualité de

l'eau dans les limites autorisées reposent sur :

- Le traitement externe de l'eau du forage et l'eau d'appoint

avant son admission à la chaudière pour réduire ou

éliminer les impuretés (sels dissous, oxygène), qu'elle

introduit en chaudière ;

- Le traitement interne de l'eau de chaudière par des

produits chimiques de conditionnement ;

- L'élimination des impuretés présentent

en chaudière par des purges de déconcentration.

I.5.

Généralités sur les chaudières

Dans son acception moderne, une chaudière

désigne un appareil (voire une installation industrielle, selon sa

puissance) permettant de transférer en continu de l'

énergie

thermique à un

fluide caloporteur

(le plus généralement de l'

eau). L'énergie thermique

transférée (source de chaleur) peut être soit la chaleur

dégagée par la

combustion (de

charbon, de

fioul, de

gaz, de

bois, de

déchets,

...), soit la chaleur contenue dans un autre fluide (chaudière de

récupération sur gaz de combustion ou gaz de

procédés chimiques, chaudière « nucléaire

» recevant la chaleur du circuit primaire, etc.), soit encore d'autres

sources de chaleur (chaudières

électriques,

par exemple). Les chaudières sont aussi bien des systèmes

industriels que domestiques. À l'intérieur de la

chaudière, ce fluide caloporteur peut être soit uniquement

chauffé (c'est-à-dire qu'il reste en phase liquide), soit

chauffé et vaporisé, soit chauffé, vaporisé puis

surchauffé (donc avec passage de phase liquide à phase

gazeuse).

On distingue les chaudières selon leurs combustibles

(chaudières à combustibles liquides ou gazeux et

chaudières à combustibles solides) et selon leurs constructions

(chaudières à tubes de fumées et chaudières

à tubes d'eaux).

La chaufferie est le bâtiment où sont

rassemblées les chaudières dans une entreprise. Il est

nécessaire qu'elle soit alimentée en eau, en combustible, en

électricité, bref tout ce qui est nécessaire à la

production de la vapeur. Elle est la chambre de chauffe d'une usine et est

chargée de produire et de canaliser la vapeur d'eau. Dans le cas d'une

savonnerie cette vapeur est utilisée surtout pour le nettoyage des

circuits (aquap.fr).

I.5.1. Historique des

chaudières

C'est au 1er siècle après J.C.

qu'apparut pour la première fois l'idée d'utiliser

l'énergie de la vapeur à des fins motrices, dans l'ouvrage

intitulé Pneumatica de l'inventeur et mathématicien grec

Héron d'Alexandrie. Il y décrivit un éolipyle, une turbine

à vapeur se composant d'une chaudière connectée par deux

tubes creux aux pôles d'une sphère creuse tournant librement. La

première amélioration importante apportée à la

chaudière fut la chaudière « Lancashire » à tube

de fumée brevetée en 1845 par l'ingénieur britannique sir

William Fairborn. Les chaudières à tubes de fumée avaient

cependant une capacité et une pression limitées et

présentaient parfois des risques d'explosion (www.wikipedia.org).

La première chaudière à tubes d'eau,

brevetée en 1867 par les inventeurs américains George Herman

Babcock et Stephen Wilcox, autorisa une pression supérieure à

celle de la chaudière à tube de fumée. Les

chaudières à tubes d'eau modernes peuvent fonctionner à de

très hautes pressions et produisent plus de quatre mille cinq cents

tonnes de vapeur par heure (

Technique

de chauffage : erdgas.lu).

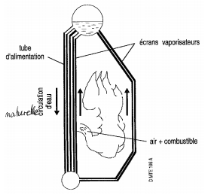

I.5.2. Présentation de

la chaudière du Complexe Industriel du Littoral

La chaufferie de l'entreprise est constituée

principalement d'une chaudière, d'une tuyauterie de vapeur, d'une

tuyauterie d'alimentation d'eau, d'une pompe alimentaire en eau et d'une

bâche d'alimentation. La chaudière du Complexe Industriel du

Littoral est un élément incontournable dans la mesure où

la vapeur et l'eau chaude qu'elle va générer participe

directement au processus de fabrication du savon. C'est une chaudière

à fuel et à tube de fumées. La vapeur est utilisée

pour le blanchiment de l'huile de palme, à la saponification, au

nettoyage des circuits après chaque transfert, et au séchage du

savon dans la boudineuse.

Figure 2: Vue de

face de la chaudière du Complexe Industriel du Littoral

Elle est la deuxième chaudière de l'entreprise

et la seule en activité, la première étant en panne ; et

se présente sous la forme d'un corps fermé et renferme les

éléments suivants :

- Un tube foyer, il est légèrement

excentré de l'axe de la chaudière (vers le bas) et constitue les

parcours des fumées ;

- Des tubes échangeurs disposés ;

- D'un brûleur à pulvérisation

mécanique par gicleur ;

- Des organes de régulation et de

sécurité ;

- D'une cheminée.

Les caractéristiques de la chaudière du Complexe

Industriel du Littoral sont présentées comme suit :

o Type : MBA-S-5000 ;

o N° de série : 5651 ;

o Timbre : 14 bars ;

o Température Maximale : 184 °C ;

o Surface de chauffe : 86 m2 ;

o Année de construction : 2003 ;

o Production de vapeur : 2920 kg/h ;

o Pression de service : 20 bars ;

o Marque du brûleur : Baltur ;

o Combustible : fuel 1500.

I.5.2.1. Principe de fonctionnement de la

chaudière

Le fuel contenu dans la bâche de stockage est

acheminé vers le réchauffeur pour réduire sa

viscosité et facilité l'allumage (75 °C - 110 °C) par

une pompe. Avant son entrée dans le réchauffeur, le fuel est

filtré pour éliminer les particules solides qui pourraient

obstruer les injecteurs, et ensuite filtré de nouveau par un filtre plus

fin à l'entrée du bruleur. La flamme est produite par un

mélange air/gaz qui est enflammé par une étincelle

produite par un allumeur. Une fois ce mélange enflammé, le

brûleur laisse passer le fuel déjà chaud, qui continu

à s'enflammé avec de l'air.

Cette combustion produit la chaleur nécessaire pour

transformer l'eau en vapeur. L'eau à vaporiser est à

l'extérieur des tubes, tandis que la fumée qui transporte la

chaleur (due à la combustion) est à l'intérieur des tubes.

Cette chaleur est dissipée par convection et conduction,

réchauffant ainsi l'eau dans laquelle les tubes sont plongés. Les

fumées sont expulsées à l'extérieure via la

cheminée et la vapeur produite est acheminée en utilisation via

les conduites.

I.5.2.2. Circulation de l'eau dans la

chaudière

La chaudière reçoit de l'eau provenant de la

bâche, qui est de l'eau adoucie, après avoir directement

été tirée du réseau d'eau de la

société.

Les impuretés contenues dans l'eau d'alimentation

peuvent par leur nature ou par leur concentration perturber son fonctionnement

et cela dû aux dépôts sur les tubes vaporisateurs ou la

mauvaise séparation de l'eau dans la vapeur. Ce disfonctionnement de la

chaudière implique le respect des consignes du constructeur ou à

défaut du respect des normes de traitement des eaux de

chaudières.

Ces impuretés contenues dans l'eau de la

chaudière proviennent des sels dissous (calcium, sodium, sulfates), des

gaz dissous (oxygène et dioxyde de carbone) contenus dans les eaux ainsi

que des matières en suspension (sable, boue, matière organique).

Par conséquent, pour respecter les limites imposées par le

constructeur ou les normes, les moyens suivants ont été mis en

place :

- Les purges de déconcentration ;

- Les purges d'extraction de fond ;

- Le détartrage général du

générateur.

Notons que seules les purges d'extraction de fond sont

réalisées régulièrement. Le cycle parcouru par

l'eau à travers sa transformation est schématisé comme

suit :

FIGURE 3:

SCHÉMA INDIQUANT LA CIRCULATION DE L'EAU DANS LA CHAUDIÈRE

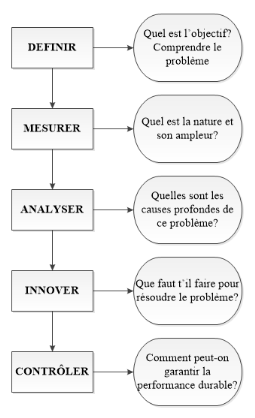

I.6.

Généralités sur la méthodologie appliquée

I.6.1. Méthode DMAIC ou

Six Sigma

Les bases de cette approche DMAIC, ont été

posées par un ingénieur de Motorola, nommé Mikel Harry en

1986, mais la méthode devient célèbre dans les

années

1990 lorsque

General Electric

décide de l'appliquer et de l'améliorer. L'approche six sigma

repose sur la maîtrise statistique des procédés.

C'est une approche globale de l'amélioration continue de la

qualité du produit et des services rendus aux clients (Lopez, Redchuk,

Moguerza, 2011).

L'approche se décline de plusieurs façons. En

effet, six sigma c'est :

o Une philosophie de la qualité pour satisfaire

totalement le client ;

o Un indicateur de performance permettant de connaître

la situation de l'entreprise en matière de qualité ;

o Une méthode de résolution de problème

permettant de réduire la variabilité des produits ;

o Une organisation des compétences et des

responsabilités des hommes de l'entreprise ;

o Un mode de management de la qualité s'appuyant

fortement sur une gestion des projets.

Cette méthode utilise la norme ISO

9000:2000 comme référentiel. En effet l'ISO 9000:2000

est utilisé pour la réalisation des systèmes de

gestion de la qualité. Elle est orientée vers la

réalisation des objectifs de l'entreprise, y compris la satisfaction des

clients. D'où l'importance de l'amélioration continue pour

aller vers le management de la qualité totale.

I.6.2. Principe de la

méthode

La méthode suit le processus suivant : (Thomas Roth,

2011)

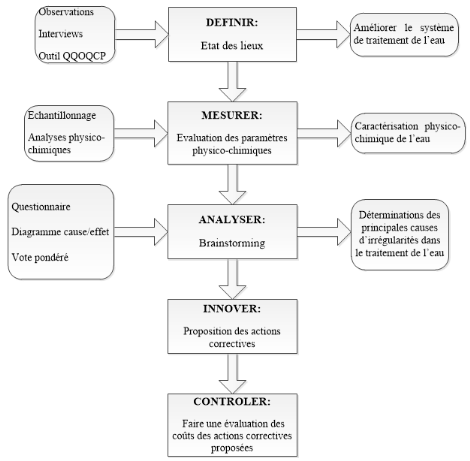

FIGURE 4 : SCHEMA DE LA

METHODOLOGIE

CHAPITRE II : MATERIEL

ET METHODES

II.1 MATERIEL

Afin de mener à bien ce travail les matériels

suivants ont été utilisés :

o Turbidimètre de marque HI88703, pour mesurer la

turbidité de l'eau ;

o Conductimètre de marque HI63041, pour mesurer la

conductivité de l'eau ;

o Kit d'analyse chimique du fer de marque HI3834, pour

déterminer la teneur en fer de l'eau ;

o Kit d'analyse chimique des chlorures de marque HI3815, pour

déterminer la teneur en chlorure de l'eau ;

o Thermomètre de marque ZOLUX, pour mesurer la

température de l'eau.

o Glacières de marque ICETIME, pour le transport des

échantillons ;

o Papier pH de marque DF UNIVERSAL, pour mesurer le pH de

l'eau ;

Les logiciels suivants ont également été

utilisés :

o ChemOffice 8.0 pour la réalisation des structures

chimiques ;

o Microsoft visio 2010 pour la réalisation des

schémas synoptiques ;

II.2. METHODES

La démarche DMAIC, qui est une démarche

structurée en cinq étapes a permis de faire une évaluation

des différents problèmes rencontrés lors de la prise en

charge et de la mise en service de la chaudière par l'entreprise, afin

de proposer des améliorations aux processus impliqués et de faire

une évaluation des coûts des améliorations

proposées. C'est ainsi que le schéma synoptique du travail

effectué s'articule comme suit :

FIGURE 5:

SCHÉMA SYNOPTIQUE DU TRAVAIL EFFECTUÉ

II.2.1. Etat des lieux

Cette première étape a permis de définir

le problème afin de mieux le comprendre. Ceci s'est fait par le biais

d'un état des lieux qui avait pour but:

§ De présenter les installations de traitement de

l'eau et le traitement existant ;

§ D'identifier les problèmes

rencontrés lors du traitement existant ;

§ De décrire le problème principal à

l'aide de l'outil QQOQCP.

Cela consiste à répondre aux questions suivantes

:

- Qui : qui est concerné par le problème ?

- Quoi : quel est le problème ?

- Où : en quel lieu se pose-t-il ?

- Quand : à quel moment apparait-t-il ?

- Comment : comment a-t-il été

détecté ?

- Pourquoi : quelles sont les raisons qui poussent à

résoudre ce problème ?

Ces questions répondues, les prochaines étapes

étaient de prélever l'eau du forage, d'évaluer ces

paramètres physico-chimiques, proposer les actions correctives

appropriées et enfin évaluer les coûts.

II.2.2. Caractérisation

physicochimique de l'eau du forage

Ici, les paramètres physico-chimiques de l'eau du

forage prélevée ont été évalués.

II.2.2.1. Prélèvements des

eaux

Les prélèvements de l'eau du forage ont

été faits in situ, dans trois bouteilles PET d'un litre chacun

(Poly Téréphtalate d'Ethylène), tout en évitant la

pénétration de l'air. Avant son remplissage, la bouteille a

été plusieurs fois rincée avec l'eau à analyser

puis étiquetée.

Le transport des échantillons du point de

prélèvement jusqu'au laboratoire se fait dans une

glacière.

II.2.2.1.1. Paramètres

physico-chimiques

Les paramètres évalués sont : le pH,

la température, la turbidité, la teneur en fer, la teneur en

chlorure, et la conductivité. Les modes opératoires des

paramètres analysés sont présentés en annexe 13.

Le pH

Sa mesure repose sur l'activité chimique des ions

hydrogènes (H+) dans l'eau.

La température

Sa mesure repose sur la sensation de froid et de chaud,

provenant du

transfert

thermique entre l'eau et son environnement.

La turbidité

Sa mesure repose sur la capacité que l'eau a à

disperser et absorber la lumière. La dispersion de la lumière qui

passe à travers un liquide est principalement due aux matières

solides en suspension présentes. Plus il y a de matières en

suspension dans l'eau, plus la turbidité est élevée et

vice-versa.

La conductivité

Sa mesure repose sur l'aptitude qu'a l'eau à laisser

les

charges

électriques se déplacer librement, donc à permettre le

passage d'un

courant

électrique.

La teneur en fer

La mesure est basée sur une méthode

colorimétrique. Tout d'abord, les ions ferriques (Fe3+) sont

réduits par le sulfite de sodium (Na2SO3), en ions

ferreux (Fe2+). Ensuite les ions ferreux (Fe2+) forment

un complexe stable avec l'ortho-phénantroline, de couleur orange.

L'intensité de la couleur détermine la teneur en fer dans l'eau.

Ceci peut être interpréter par les équations

suivantes :

2Fe(OH)3(aq) + Na2SO3(s)

2Fe2+(aq) +

4OH-(aq) + Na2SO4(s) +

H2O(aq)

Fe2+(aq) + 3  (aq) (aq)  3 Fe2+(aq) 3 Fe2+(aq)

Ortho-phénantroline Complexe orange

La teneur en chlorure

La mesure de la teneur est basée sur le dosage par le

nitrate de mercure. Le pH du milieu est abaissé par ajout de l'acide

nitrique (HNO3). Les ions mercureux (Hg+)

réagissent avec les ions chlorures pour formés le chlorure de

mercure (II), dont la couleur est jaune. Lorsque les ions mercuriques sont

présents en excès, ils forment un complexe avec le

diphénylcarbazone, qui se traduit par une solution de couleur pourpre.

Cette couleur marque le point d'équivalence du dosage. Cela est

présenté par les réactions suivantes:

HgNO3(aq) + 2H+(aq) +

2Cl-(aq) HgCl2(aq) +

NO2(g) + H2O(l)

Hg2+(aq) +  (aq) (aq)  Hg2+(aq) Hg2+(aq)

Diphénylcarbazone

Diphénylcarbazone mercure (II)

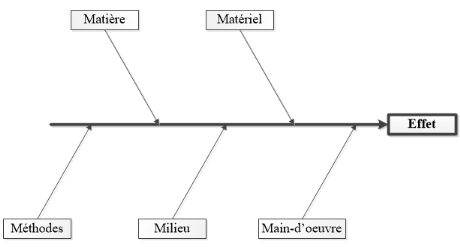

II.2.3. Brainstorming

Il est question ici d'identifié les causes

d'irrégularités dans le traitement de l'eau. L'identification des

causes s'est faite selon la procédure suivante :

i. Le questionnaire

Les causes qui engendrent le traitement insuffisant de l'eau

du forage ont été mises en évidence par la méthode

des 5M, obtenue par un questionnaire à sept questions à

réponses ouvertes (Voir annexe 7). La phase du questionnaire a

été faite en présence du directeur technique, le

responsable de maintenance, le responsable de production, le contre maitre, et

les chefs des équipes (de chaque quart) A, B, C.

ii. Classification et hiérarchisation des

causes

La classification des causes a été faite par la

méthode des 5M : Matière, Matériel, Méthodes,

Milieu, Main d'oeuvre. Les résultats ont été

représentés par le diagramme d'Ishikawa, encore appelé

diagramme causes-effet.

La construction de ce diagramme se fait en plusieurs

étapes :

· Etape 1: Qualifier l'effet : cela consiste

à définir clairement le problème que l'on cherche à

résoudre ;

· Etape 2: Dresser un inventaire des causes

possibles : lister celles qui ont une influence sur le

problème ;

· Etape 3: Classer les causes par familles ;

· Etape 4: Construire le diagramme ;

· Etape 5: Evaluer les branches qui ont le plus

d'impact.

FIGURE 6 :

VUE GÉNÉRALE D'UN DIAGRAMME D'ISHIKAWA

À partir des causes identifiées du

questionnaire, un vote pondéré a été faite afin

d'identifier les causes majeures du problème. Ce vote a

été fait toujours en présence des mêmes personnes ou

individus que lors de la phase du questionnaire et les critères pour le

vote ont été :

§ 1 = pour la cause ayant peu

d'influence sur le traitement insuffisant de l'eau ;

§ 2 = pour la cause ayant une influence

sur le traitement insuffisant de l'eau ;

§ 3 = pour la cause ayant une

très grande influence sur le traitement insuffisant de l'eau.

Le vote terminé, les points attribués à

chaque cause par tous les membres ont été additionnés et

les résultats ont été présentés sous forme

de tableau en plaçant les causes par ordre d'influence

décroissante.

Par la suite, le diagramme de Pareto permet de mettre en

évidence, les éléments (effets et modes de

défaillance) les plus importants du problème sur lesquels devront

être concentrés en priorité les efforts

d'amélioration (actions correctives). Cette analyse est également

connue sous le nom de loi des 80/20 qui postule que, 80% des effets sont

imputables à seulement 20% de causes.

Après l'évaluation des principales causes

d'anomalies, on procède à une évaluation des actions

nécessaires pour remédier aux problèmes.

II.2.4. Propositions des

actions correctives

Il s'agit de présenter les actions correctives qui vont

aboutir à un traitement efficace de l'eau du forage. Un tableau

comparatif des solutions proposées est également

présenté.

II.2.5. Evaluation des

coûts

Il est question de faire une évaluation des coûts

des solutions proposées, cet à dire, les couts de mise en place

du projet et les charges annuelles.

CHAPITRE III: RESULTATS ET

DISCUSSION

III.1. ETAT DES LIEUX

III.1.1. Station de

traitement

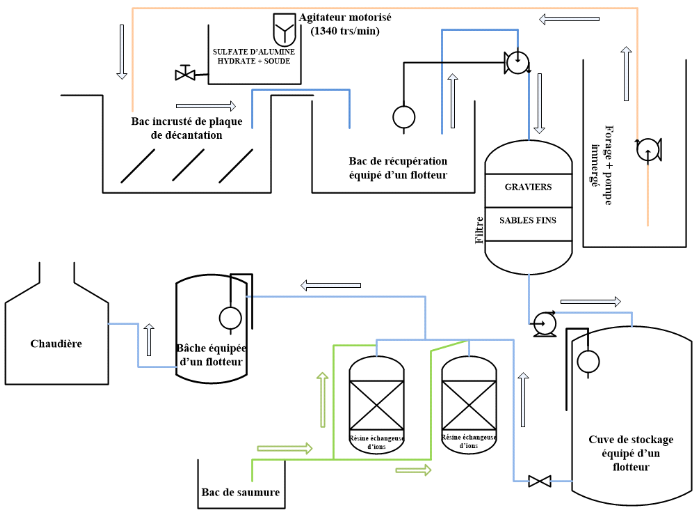

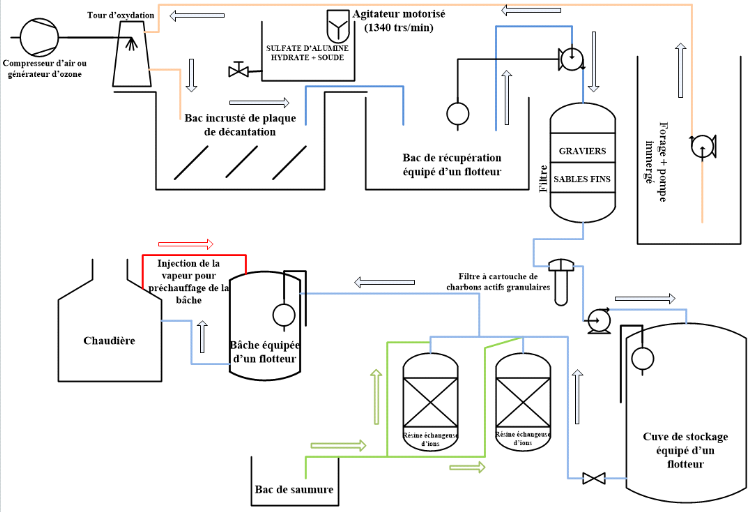

La station de traitement d'eau du Complexe Industriel du

Littoral, est constituée de trois postes : un poste de captage,

deux postes de traitement, et un poste de relevage.

Ø Le poste de captage

L'eau utilisée par le Complexe Industriel du Littoral,

est captée dans un puits ayant une profondeur d'environ 100 m, par une

pompe centrifuge, pour un débit de 10 m3/h. L'eau

captée est introduite dans un bac ayant pour dimensions 4,5

m de longueur, 2 m de largueur et 2,5

m de hauteur. Le volume d'eau introduit est 18 m3.

Ø Les postes de traitements

· Poste de traitement 1

Les étapes de coagulation-floculation,

décantation et filtration sur sable, sont effectuées dans ce

poste.

Dans l'étape de coagulation-floculation, 25 kg de

sulfate d'alumine hydraté (coagulant) suivi de 9 kg de soude (36% de la

dose de sulfate d'alumine), sont introduits dans un mini-bac (diamètre =

75 cm et hauteur = 80 cm) contenant 310 L d'eau puis agiter par un agitateur

motoriser (de marque MILTON ROY), à une vitesse de 1340 tours/ min

pendant 40 minutes environ. En même temps 25 kg de soude sont introduite

dans un premier bac de décantation afin de hausser le pH de l'eau, vu

qu'elle est très basse (entre 2-3). Après la préparation

de la solution de coagulant, le robinet de ce mini-bac est ouvert pour laisser

la solution couler dans ce premier bac de décantation. Ceci afin de

permettre la formation des flocs qui vont éventuellement ce

décanté dans le bac. Il n'y a pas introduction du floculant lors

du traitement.

Le bac de décantation est relié à un

deuxième bac de récupération, ce qui va permettre à

l'eau de s'introduire dans ce dernier afin qu'une étape

supplémentaire de décantation puisse avoir lieu. Ce bac de

récupération est équipé d'un flotteur, qui à

son tour est connecté à une autre pompe. Lorsque l'eau a atteint

un certain niveau dans le bac, le flotteur enclenchera la pompe (débit =

8 m3/h) qui à son tour enverra l'eau dans un filtre,

composé de gravier et sables fins, pour la filtration de cet eau. Cette

filtration enclenchera une autre pompe, qui est connectée entre le

filtre et la cuve de stockage d'eau, qui conduira l'eau dans ce dernier.

· Poste de traitement 2

Ce poste est concerné par le fonctionnement des

résines échangeuses d'ions et le détartrant qui est

ajouté à la bâche.

L'eau qui est dans la cuve de stockage est envoyée dans

les résines échangeuses d'ions par ouverture de la vanne. Ces

résines échangeuses d'ions (qui sont au nombre de 2 à CIL)

ont pour rôle d'adoucir ou réduire la

dureté de

l'eau en réduisant la quantité de calcaire (carbonates

principalement de calcium et de magnésium) en suspension dans l'eau. Ces

résines échangeuses d'ions sont reliées à un bac de

saumure de 200 L, qui contient une solution saturée de sel (NaCl). Leurs

fonctionnements sont effectués grâce aux résines sur

lesquelles sont fixés des

ions

sodium (Na+). Les

ions

calcium (Ca2+) et

magnésium (Mg2+) de l'

eau dure sont

échangés lors de leur passage sur les résines par des ions

sodium (Na+). Lorsque tous les ions sodium (Na+) des

résines sont consommés, il faut régénérer

les échangeuses d'ions. On lui apporte alors une solution saturée

en sel (

chlorure de

sodium,

NaCl) riche en ions sodium

(Na+). De leur côté, les ions calcium (Ca2+)

et magnésium (Mg2+) sont évacués dans les

canalisations avec les eaux de rinçage. Ces échangeuses d'ions

sont munies d'un régulateur de dureté, qui va permettre le bon

rééquilibrage de la dureté.

Le détartrant (W588) est introduit dans la bâche,

contenant de l'eau, afin d'enlever le

tartre qui s'est

accumulé dans celle-ci. La quantité de détartrant

introduit est 1 kg. Le détartrant introduit, a également pour

rôle d'effectuer une diminution supplémentaire de la dureté

de l'eau, pour qu'elle ne soit pas nocive pour la chaudière.

Ø Poste de relevage

La cuve de stockage d'eau est équipée d'un

flotteur, afin de connaitre le niveau d'eau dans celle-ci. Lorsque l'eau

envoyée jusqu'aux résines échangeuses d'ions atteint un

certain niveau dans la cuve, la pompe de captage d'eau est actionner afin de

démarrer le cycle de traitement d'eau.

Il faut noter que le traitement de l'eau du forage est

effectué à peu près tous les samedis, afin d'utiliser

cette eau en semaine. Les caractéristiques des pompes, l'agitateur

motorisé et les résines échangeuses d'ions,

utilisés dans la station de traitement d'eau du forage, sont

présentées en annexe 8.

Le schéma présentant la station de traitement

d'eau du forage du Complexe Industriel du Littoral, est

présenté ci-dessous :

Figure 7:

Présentation de la station de traitement d'eau du forage du

Complexe Industriel du Littoral

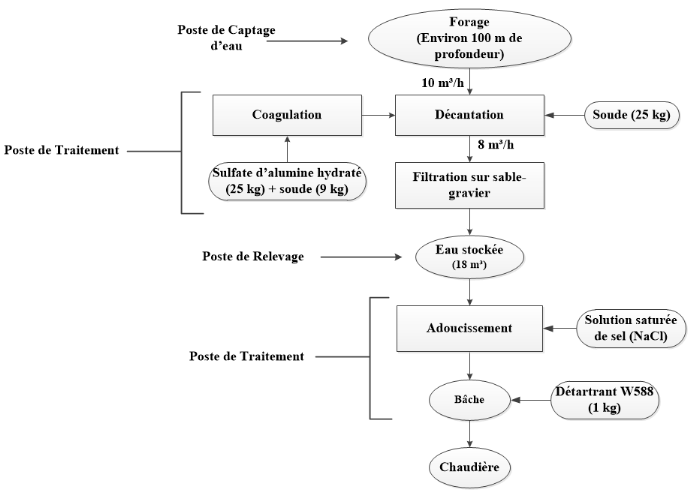

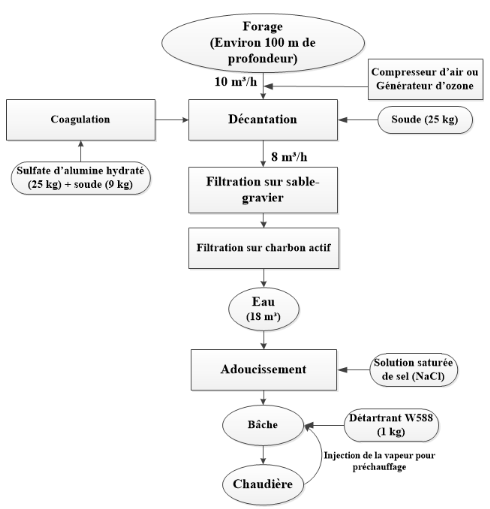

III.1.2. Procédé

de traitement

Le schéma block du procédé de traitement

d'eau du forage du Complexe Industriel du Littoral, avec les différents

postes de la station, est présenté ci-dessous :

Figure 8:

Schéma block du traitement existant de l'eau du forage du

Complexe Industriel du Littoral

* Etude critique des opérations unitaires

impliquées dans le traitement de l'eau du forage

Coagulation : Il est question ici de

déterminé la concentration critique du coagulant (sulfate

d'alumine hydraté) utilisé dans l'étape de coagulation. 25

kg du coagulant sont introduits dans 310 L d'eau, puis agiter pendant 40

minutes. Puis la solution de coagulant est versée dans 18 m3

d'eau du forage captée. La concentration critique du coagulant (CCC)

nécessaire pour le traitement de l'eau du forage est,

Concentration Critique du Coagulant = 25000/

(18000 + 310) = 1,37 g/l

Décantation : Le bac de

décantation comporte des plaques (10 plaques) disposées

parallèlement, afin d'augmenter la surface de décantation. Les

plaques sont disposées de manière oblique de sorte à

permettre le glissement des matières colloïdales vers le fond du

bassin. Les matières colloïdales qui se déposent sur les

plaques, inclinées d'un angle de 60°, glissent le long de celles-ci

et sont évacuées en partie basse du bac. La distance entre les

plaques est 85 cm pour une longueur de plaque qui est 90 cm et largeur 75 cm.

Ce système reste le plus utilisé (Jean Pierre BECHAC et al,

1984). Le temps de décantation est 68 minutes et la distance de chute

est 174 cm. La vitesse de chute est donc,

Vitesse de chute = distance de chute/temps de

décantation = 174/68 = 2,56 cm/minute

La surface totale de projection (STP) est la projection

à la partie basse du bac de la surface de décantation. Elle est

calculée comme suit :

STP = Nplaque * Sp * Cos á

Où : Nplaque est le nombre de plaque,

Sp est la surface unitaire de chaque plaque et á est l'angle

de projection.

Surface Totale de Projection (STP) = 10 * 90 *

75 * Cos 60 = 33 750 cm²

Filtration : La filtration sur

sable-gravier a été choisie pour sa facilité de mise en

place afin de retenir les petites particules n'ayant pas pu être retenues

par la décantation. Le filtre adopté par l'entreprise a une forme

cylindrique de hauteur 210 m et diamètre 66 cm, donc une capacité

de 71,85 m3 (volume du cylindre = ð * (diamètre) ² *

hauteur/4). Dans le filtre, le gravier occupe un volume de 21,54 m3

et le sable fin occupe un volume de 44,32 m3.

Le temps de filtration des 18 m3 d'eau, contenue

dans le bac de récupération, est environ 141 minutes (soit 2,35

heures) et ceci à travers une section (circulaire), offerte à

l'écoulement de 0,76 m². Le débit (volumique)

d'écoulement d'eau à la sortie du filtre est donc,

Débit volumique = volume/temps =

18/2,35 = 7,66 m3/h

La vitesse de filtration est obtenue est également

calculée comme suit :

Vitesse de filtration = Débit

volumique/section d'écoulement = 7,66/0,76 = 10,08

m/h

Adoucissement : Cette étape

implique l'utilisation des résines échangeuses d'ions, car elle

repose sur un échange entre les ions sodium (Na+) de la

résine contre les ions calcium (Ca2+) et magnésium

(Mg2+) de l'eau à traiter. Lorsque la résine est

saturée, il faut la régénérer à l'aide d'une

solution saturée de chlorure de sodium (NaCl). La solution

saturée est obtenue en introduisant 35 kg de chlorure de sodium dans un

bac contenant 200 L d'eau. Ceci correspond à une concentration (NaCl)

de,

Concentration (NaCl) = 35000/200 = 175

g/l

III.1.3. Constats fait

Les constats qui ont été fait lors de notre

étude dans l'entreprise sont :

§ Economie dans l'utilisation des kits d'analyses

chimiques, car l'analyse des eaux est faite une fois tous les trois

jours ;

§ Le mauvais entretien des bacs de traitement.

Ø Description du problème avec l'outil

QQOQCP

Tableau 4:

Description du problème avec l'outil QQOQCP

|

Qui? Qui est concerné par le

problème?

|

Le Complexe Industriel du Littoral

|

|

Quoi? Quel est le problème?

|

Traitement insuffisant de l'eau, car il y a la présence

d'une forte teneur en fer et en chlorure dans l'eau de la chaudière

|

|

Où? Où survient le

problème?

|

L'eau du forage

|

|

Quand? À quel moment apparait t-il?

|

Lors de son utilisation

|

|

Comment? Comment a-t-il été

détecté?

|

Diagnostique des installations de traitement, interview,

observation basée sur la méthode des 5M (Matière,

Matériel, Méthodes, Milieu, Main d'oeuvre)

|

|

Pourquoi? Quels sont les raisons qui poussent

à résoudre le problème?

|

Assurer la durée de la chaudière en la

protégeant, empêcher la corrosion des tuyauteries

|

Après identification des principales anomalies sur la

station de traitement, l'eau du forage est prélevée et

caractériser.

III.2. QUALITE PHYSICOCHIMIQUE

DE L'EAU DU FORAGE

Les résultats des paramètres physicochimiques de

l'eau du forage du Complexe Industriel du Littoral (CIL), montrent qu'elle est

acide et trouble. Sa conductivité élevée ce qui

suggère une eau fortement chargée. La forte acidité de

cette eau est due à sa haute teneur en sulfites

(SO32-). Cependant son pH est élevé par

ajout de la soude, qui transformera les sulfites (SO32-)

en sulfates (SO42-), d'après la réaction

suivante :

2NaOH(aq) +

SO32-(aq) +

1/2O2(g)

Na2SO4(s) + 2OH-(aq)

Le sulfate de sodium (Na2SO4), est un

composé chimiquement très stable. Il est

généralement considéré comme étant

non-toxique, et à l'avantage de ne pas corroder les installations.

L'eau du forage détient également une forte

teneur en fer ferreux (Fe2+) et en chlorure (Cl-),

d'où l'objectif de notre travail, car ce sont les deux seules

paramètres qui ne sont pas contrôlés, jusqu'à

l'arrivée de l'eau à la chaudière.

Les résultats des paramètres physicochimiques de

l'eau du forage sont présentés ci-dessous :

Tableau 5:

Qualité physicochimiques de l'eau du forage

|

Paramètres Analysés

|

Eau du forage

|

Norme

NF EN ISO 32-020-1

|

|

Aspect

|

Trouble

|

Limpide

|

|

Turbidité (NTU)

|

7,2

|

=5

|

|

Température (°C)

|

26,8

|

=25

|

|

pH

|

2,7

|

7,5-8,5

|

|

Conductivité (uS/ cm)

|

649,3

|

<50

|

|

Fe2+ (mg/l)

|

2,7

|

<0,05

|

|

Cl- (mg/l)

|

28,4

|

<5

|

III.2.1. Produits du traitement

existant de l'eau du forage

Les produits du traitement existant de l'eau du forage du

Complexe Industriel du Littoral, cet-à-dire le sulfate d'alumine

hydraté (Al2(SO4)3 18H2O),

le détartrant W588, et la soude (NaOH), sont fournis par la

société ADER. Le sel (NaCl) est fourni par la

société SOCAPURSEL. Ces produits permettent de corriger le pH, la

turbidité, la dureté (TH), la teneur en sulfite et

l'alcalinité (TA et TAC) de l'eau du forage avant qu'elle n'arrive

à la chaudière.

Les doses des produits de traitement hebdomadaires sont :

25 kg de sulfate d'alumine hydraté + 9 kg de soude dans le mini bac, et

25 kg de soude dans le bac de décantation. Ces produits sont

utilisés pour traiter 18 m3 d'eau.

III.3. CLASSIFICATION ET

HIERARCHISATION DES CAUSES DU TRAITEMENT INSUFFISANT DE L'EAU DU FORAGE

(BRAINSTORMING)

III.3.1. Classification des

causes du traitement insuffisant de l'eau du forage

La recherche des causes du traitement insuffisant de l'eau du

forage s'est faite par un questionnaire et des observations sur le site. Ces

causes ont ainsi été regroupées par la méthode des

5M et représentées sur un diagramme causes-effet (figure 9).

FIGURE 9:

CLASSIFICATION DES CAUSES DU TRAITEMENT INSUFFISANT DE L'EAU

Il est important de noté que lorsque le compresseur

d'air était utiliser dans la station de traitement d'eau, la teneur en

fer dans l'eau après traitement de l'eau du forage était 0,03

mg/l. Cette valeur respecte la norme NF EN ISO 32-020-1 qui voudrait que la

teneur en fer dans l'eau du forage soit inférieure à 0,05 mg/l.

Les caractéristiques du compresseur d'air utilisé, avant qu'il ne

tombe en panne, sont présentées en annexe 8.

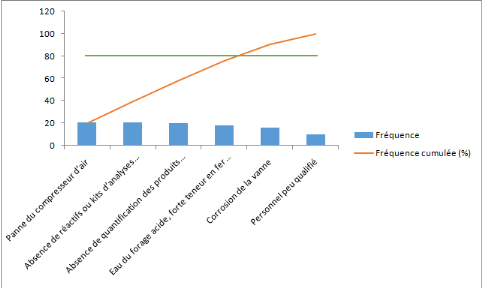

III.3.2. Hiérarchisation

des causes du traitement insuffisant de l'eau du forage

Après la séance de questionnaire, le vote de

chaque participant est effectué. Les résultats du vote sont

consignés dans le tableau donné en annexe 1. Les totaux de ces

résultats ont été par la suite regroupés dans le

tableau 6 suivant.

Tableau 6:

Valeurs pondérés des causes liées au traitement

insuffisant de l'eau

|

Causes

|

Note finale

|

|

Panne du compresseur à air auparavant utilisé

pour l'élimination du fer

|

21

|

|

Absence des réactifs ou kits d'analyses chimiques

|

21

|

|

Absence de quantification des produits de traitement

supplémentaire

|

20

|

|

Eau du forage acide avec forte teneur en fer et chlorure

|

18

|

|

Corrosion de la vanne rendant le prélèvement

difficile

|

16

|

|

Personnel peu qualifié

|

10

|

|

Total

|

106

|

III.3.3. Identification des

anomalies majeures dans le mauvais traitement de l'eau

Sur le diagramme de Pareto obtenu sur la figure 10 suivante,

la loi des 80/20 n'est pas respectée. En effet, 33,33% des effets sont

induits par 66,67% des causes (résultat du calcul des fréquences

en annexe 2). Les actions correctives seront donc proposées pour tous

les 66,67% défauts observés sur le site.

Les principales causes recensées sont donc : panne du

compresseur, l'absence (auparavant) de réactifs ou kits d'analyses du

fer et chlorure, absence de quantification des produits de traitement

supplémentaire, et la forte teneur en fer et chlorures contenus dans

l'eau du forage.

Figure 10:

Diagramme de Pareto

III.4. PROPOSITION DES ACTIONS

CORRECTIVES

Dans notre travail, il était question pour nous de

proposer un système de déferrisation et dé-chloration de

l'eau du forage.

III.4.1. Déferrisation

de l'eau du forage

Les méthodes de déferrisation de l'eau du forage

proposées à l'entreprise CIL sont l'oxydation par l'ozone (en

utilisant un ozoneur) ou par l'oxygène (en utilisant un compresseur

d'air).

Ø Déferrisation avec l'ozone

(O3) (Ozonation)