ANNEXES

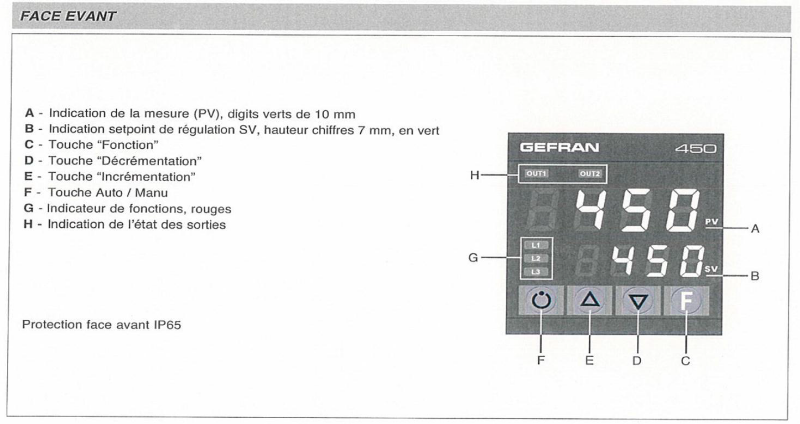

ANNEXE 1 : Fiche technique Régulateur

GEFRAN 450.

Caractéristiques principales :

· Entrée universelle configurable par la face

avant

· Précision meilleure que 0,2% PE aux conditions

de référence

· Sortie régulation : relais ou logique avec

fonction chaud ou froid

· Une alarme à fonction configurable

· Autoréglage, auto-adaptation, rampe au

démarrage, fonction Auto/Manu

· Possibilité de configuration par liaison

numérique

Généralités :

Le régulateur de température série 450,

qui mesure 48x48mm (1/16 DIN), allie facilité d'utilisation et haute

qualité de régulation. L'entrée depuis les sondes de

température est « universelle » et configurable pour des

thermocouples des types J,K,R,S,T,B,E,N et des thermistances Pt100 à

trois fils. L'interface utilisateur se compose d'un double afficheur

très complet, comprenant des diodes vertes, 4 touches et deux diodes

rouges de signalisation des sorties actives.

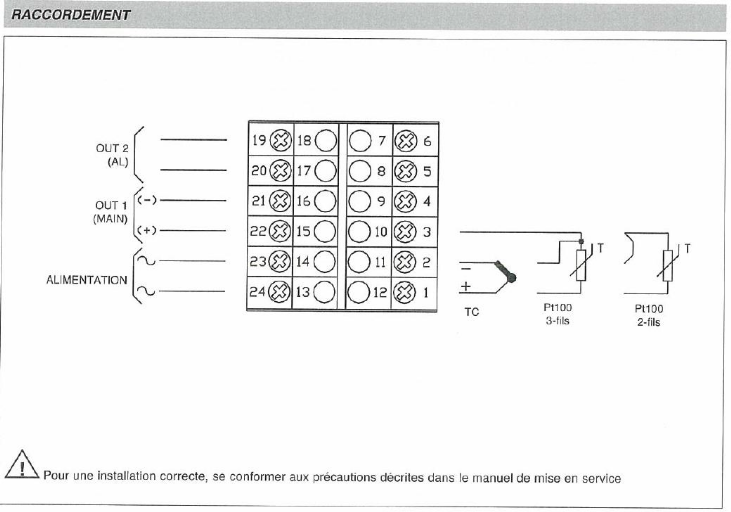

Caractéristiques techniques:

· Entrées

Précision 0,2% f.s. +/- 1 digit

Acquisition de la mesure 120 ms

· TC - Thermocouples

J(Fe-CuNi) 0... 1000°C / 32 ... 1832°F

K(NiCr-Ni) 0...1300°C / 32...2372°F

R(Pt13Rh-Pt) 0...1750°C / 32...3182°F

S(Pt10Rh-Pt) 0...1750°C / 32...3182°F

T(Cu-CuNi) -200...400°C / -328...752°F

B(Pt30Rh-Pt6Rh) 44...1800°C / 111...3272°F

E(NiCr-CuNi) -100...750°C / -148...1382°F

N(NiCrSi-NiSi) 0...1300°C / 32...2372°F

· RTD 3 fils Pt100

-200...600°C / -328...1112°F

· Sorties

Sorties entièrement configurables pour la

régulation ou alarme

· Relais

Pouvoir de coupure : 5A/250Va.c., cos?=1

(Référence de commande R)

· Logique

12V (6V min 20mA) (Référence de commande D)

· Alimentation

-(Standard) 100...240 V a.c. +/- 10%

- (Optionnel) 11...27 V a.c./d.c. +/-10%

- 50/60Hz, max. 10VA

· Conditions Ambiantes

- Température de fonctionnement : 0...50°C

- Température de stockage : -20...70°C

- Humidité : 20...85% HR sans condensation

· Régulation

- On/Off, P, PD, PID pour chauffage ou refroidissement,

paramètres configurables depuis la face avant.

- Consigne « froid » asservie à la consigne

« chaud ».

- Reset manuel -999...999 digits

- reset puissance -100,0...100,0%

- Cycle 0...200sec

- Rampe au démarrage 0,0...500,0 min

· Alarme

- Une alarme avec seuil d'intervention programmable en valeur

absolue, relative ou relative symétrique par rapport au setpoint avec

fonction directe ou inverse.

- Alarme réglable sur toute l'étendue

d'échelle configurée.

- Alarme rupture de la boucle (LBA) -

Hystérésis d'alarme configurable

· Poids

- 210g pour la version complète

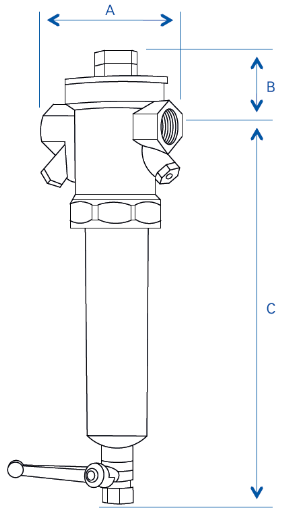

ANNEXE 2 : Fiche technique du Filtre Collecteur

de

Boue.

Caractéristiques techniques

- Pression de service = 5 bars maxi (à 60 °C).

- Captation magnétique par barreau magnétique

Alnico 600 positionné verticalement sur support facilement

démontable.

- Filtration 300 microns sur tamis inox (filtre vertical

entraînant la chute des boues).

- Réduction de vitesse 0,1 m/s dans le corps du

collecteur de boues mini-CDB.

|

Matériau cuve

|

Température d'utilisation

|

Ø Entrée/ Sortie

|

Référence

|

A*

|

B*

|

C*

|

|

Plastique

|

5 à 60°C

|

3/4'

|

521006

|

96

|

65

|

190

|

|

1''

|

521008

|

123

|

93

|

190

|

|

1''1/4

|

521010

|

123

|

93

|

195

|

|

1'1/2

|

521012

|

145

|

110

|

230

|

|

2''

|

RI970047

|

145

|

110

|

230

|

|

Métallique

|

5 à 90°C

|

3/4'

|

521086

|

96

|

65

|

290

|

|

1''

|

521088

|

123

|

93

|

290

|

|

1''1/4

|

521090

|

123

|

93

|

295

|

|

1'1/2

|

521092

|

145

|

110

|

330

|

|

2''

|

RI970018

|

145

|

110

|

330

|

ANNEXE 3 :Fiche d'historique des pannes de

L'ILLIG

|

Date

|

Organe

|

Effet de la défaillance

|

Diagnostic

|

Travail à faire

|

activité

|

Temps mis

|

Matériaux utilisés

|

Priorité

|

Causes probables

|

|

Moule

|

La tige d'éjection est cassée

|

Tige cassée

|

Changer la tige

|

Démontage de l'esseuil ; Fixation de la tige ;

remontage

|

|

|

|

Accident imprévu

|

|

27-08-15

|

Vérin des poinçons

|

Le vérin des poinçons ne fonctionne pas

|

Fin de course défectueuse (30min)

|

Remplacer le fin de course

|

remplacement du fin de course ; réglage ;

essai

|

1h20min

|

Interrupteur de position

|

Très urgent

|

|

|

29-07-15

|

Valve

|

|

|

- - Remplacer les valves de commande des soufflettes

|

Remplacement des valves défectueuses : fixation du

support des valves par soudure

|

2h35min

|

valves simple effet ; écrou de diamètre

06

|

|

|

|

27-08-15

|

Circuit pneumatique

|

Impossible de produire (les pots ne se forment pas)

|

Disfonctionnement de l'interrupteur de position (30min)

|

Contrôler le circuit électrique et le circuit

pneumatique du soufflage des pots-

|

contrôle du circuit électrique (anormal) ;

Contrôle ; Circuit

Pneumatique

(anormal) ; fixation et Recâblage de

l'interrupteur de

position ; soufflage

essai et mise en service

|

2h

|

|

- Très urgent

|

Accident imprévu

|

|

24-08-15

|

Moule

|

Echange du produit

|

Changer le moule (30min)

|

Remplacer le moule 121-46 parle le moule 125-42

|

Démontage du moule 121-42 et ses accessoires

|

09h30min

|

|

- Très urgent

|

normal

|

|

04-08-15

|

Moteur

|

Trop de déchet (il faut tendre la chaine)

|

Chaine détendue (15min)

|

Tendre la chaine motrice

|

Chaine du moteur tendue ; serrage des vis de la

découpe pour remédier à la fuite d'eau sur le moule

|

1H15min

|

|

- Très urgent

|

Accident imprévu

|

|

30-07-15

|

Goulotte

|

La goulotte ne coulisse pas bien

|

Vis de fixation de bras cassée (15min)

|

Changer la vis et remonter le bras de commande de la

goulotte

|

Changement et montage du bras de commande de la goulotte ;

essai et mise en service

|

1h15min

|

Vis CHC, écrou, rondelle plate

|

Très urgent

|

fatigue

|

|

28-07-15

|

Ventilo

|

Présence de masse sur la machine

|

Ventilo broyeur illig à la masse (30min)

|

Rechercher la masse isolée ; sinon faire une mise

à la terre

|

Recherche de la masse, mise à la terre de la carcasse de

la machine ; essai et mise en service

|

45min

|

-

|

Très urgent

|

|

|

21-07-15

|

Ejecteur

|

Mauvaise injection des pots

|

Valve simple effet défectueuse (10min)

|

Réparation de la valve

|

Remplacement de la valve

|

1h

|

-

|

urgent

|

Usure

|

|

20-07-15

|

Moteur

|

Vibration du moteur

|

Vis de blocage cassée ; chaine principale

détendue (25min)

|

Remplacer les vis du moteur cassées ; tendre la

chaine principale

|

Remplacement des vis du moteur cassé ; tension de

la chaine du moteur principale

|

2h

|

- Vis CHC

- écrou

|

Très urgent

|

Mauvaise manipulation

|

|

16-07-15

|

Moule

|

Impossible de produire, présence d'eau sur les pots

|

Fuite d'eau sur le moule mobile (15min)

|

Corriger la fuite d'eau

|

Serrage des vis d'assemblage, essai et mise en service

|

45min

|

|

Très urgent

|

Accident imprévu

|

|

29-06-15

|

Graisseurs

|

|

|

Faire le graissage

|

Graissage des colonnes de guidage, des paliers de guidage, de

la canne, purger la graisse usée

|

30min

|

|

|

|

|

18-06-15

|

Moule

|

Mauvaise qualité des pots (l'eau entre dans le moule)

|

Fuite d'eau sur le raccord retour du moule mobile (15min)

|

Corriger les fuites d'eau

|

Correction des fuites d'eau ; essai et mise en service

|

45min

|

|

Très urgent

|

Accident imprévu

|

|

17-06-15

|

Moteur

|

Le moteur vibre

|

Vis de fixation cassée (30min)

|

Remplacer la vis de fixation cassée

|

Démontage de la chaine, démontage des trois vis

support moteur, remplacement des vis et fixation du moteur, remontage de la

chaine, essai et mise en service

|

2h30min

|

Vis CHC, écrou, rondelle

|

Très urgent

|

fatigue

|

|

15-06-15

|

Four bas

|

La zone 2 du bas ne chauffe pas

|

Alimentation contacteur zone 2 débranché

|

Fixer l'alimentation du contacteur

|

Alimentation fixée, essai et mise en service

|

15min

|

|

Très urgent

|

|

|

11-06-15

|

Chauffe

|

Le régulateur de température de la zone 1 ne

fonctionne pas bien

|

Régulateur de température grillé

(20min)

|

Remplacer le régulateur grillé

|

Remplacement régulateur, essai et mise en service

|

40min

|

Régulateur XMTE

|

Très urgent

|

|

|

22-05-15

|

Moteur

|

Difficulté de produire les pots

|

Vis de fixation du moteur principal coupée (10min)

|

Remplacer la vis coupée

|

Remplacement de la vis coupée

|

1h

|

Vis CHC ; écrou

|

Très urgent

|

|

|

29-04-15

|

Four bas

|

Le four ne chauffe pas

|

Résistance infrarouge cassées (10min)

|

Remplacer les résistances cassées

|

Démontage des résistances endommagées,

nettoyage du four, montage des nouvelles résistances, mise en chauffe et

observation

|

02h45min

|

Ecrou HC, émetteur infrarouge sans sonde 200W

|

Très urgent

|

Fatigue, matière qui se déverse sur les

résistances des

|

|

22-04-15

|

Circuit d'eau

|

Mauvais refroidissement des pots

|

Circuit d'eau bouché (30min)

|

Déboucher le circuit d'eau

|

Débouchage du circuit d'eau sur le moule

|

2h

|

|

Urgent

|

impureté

|

|

09-04-15

|

Moule

|

Mauvaise qualité des pots

|

Ressort de compression cassé, écrou de

réglage découpe défectueux (30min)

|

Remplacer le ressort cassé

|

Vis changée

|

08h30min

|

Vis épaulée, collier de serrage, ressort de

compression

|

Urgent

|

fatigue

|

|

26-03-15

|

Moule

|

Fuite d'eau sur le moule

|

Vis de serrage desserrée, tuyau percé (10min)

|

Serrer la vis de fixation du moule, remplacer le tuyau

percé

|

Serrage de la vis de fixation, remplacement du tuyau

percé, mise en service et essai

|

15min

|

Tuyau tressé tricolore

|

Très urgent

|

|

|

12-02-15

|

Goulotte

|

La goulotte ne fonctionne pas

|

Pas de vis du côté droit au bras de la goulotte

(15min)

|

Remplacer la vis cassée

|

Remplacement des vis cassées

|

15min

|

Vis HM, écrou HM, rondelle plate

|

Très urgent

|

Cassée

|

|

19-01-15

|

Circuit d'air

|

Impossible de produire

|

Filetage soufflette défectueux (10min)

|

Refaire le filetage de la soufflette

|

Filetage par Fillon, serrage de la vis support moteur

|

50min

|

Tube colle super glue

|

Très urgent

|

usure

|

|

17-02-15

|

Refroidissement

|

Fuite d'eau

|

Fissure de la conduite (15min)

|

Soudure de la fissure de la conduite

|

Soudure des fuites d'eau

|

40min

|

Baguette en cuivre

|

Urgent

|

|

|

17-02-15

|

Vanne d'air

|

Insuffisance d'air de soufflage des pots

|

Joints d'étanchéité défectueux dans

la vanne simple effet (30min)

|

Remplacer la vanne simple effet de commande

|

Adaptation d'un joint d'étanchéité, essai

et mise en service

|

1h

|

Super glue

|

Très urgent

|

fatigue

|

|

07-01-15

|

Soufflette

|

Impossible de produire

|

Soufflette cassée (5min)

|

Remplacer la soufflette cassée

|

Remplacement soufflette cassée, essai et mise en

service

|

10min

|

soufflette

|

Très urgent

|

|

ANNEXE 4 : Planning de maintenance

préventive

|

ILLIG RDM 37/10

|

|

Conducteur de la Machine

|

Equipe de Maintenance

|

Désignation de l'opération

|

Périodicité de l'intervention

|

|

20h

|

100h

|

200h

|

300h

|

500h

|

1500h

|

2500h

|

5000h

|

8760h

|

10200h

|

|

|

Vérification de l'état des émetteurs

infrarouge (Résistance chauffante)

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification des températures :

température affichée - température de consigne

(étalonnage)

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyage des Capteurs

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification de l'état des tuyaux d'alimentation

en air du vérin des poinçons

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification de l'état du vérin des

poinçons

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification du circuit d'alimentation en air (circuit

pneumatique)

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification des lubrificateurs d'air

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification si la sonde de température est bien

fixée

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification de l'état des tuyaux d'alimentation

en eau pour le refroidissement dans le moule

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier les colliers de serrages des tuyaux

d'alimentation en eau

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification de l'état et du serrage des vis de

différents organes (découpe, goulotte ; moteur)

|

|

|

|

|

|

|

|

|

|

|

|

|

Graissage des chaines picot

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérifier si la chaine picot est tendue

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification du circuit d'éjection des pots

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification et serrage de la connectique dans l'armoire

électrique

|

|

|

|

|

|

|

|

|

|

|

|

|

Graissage des colonnes

|

|

|

|

|

|

|

|

|

|

|

|

|

Contrôle du degré d'usure des glissières

|

|

|

|

|

|

|

|

|

|

|

|

|

Serrage des cosses

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyage du filtre à eau

|

|

|

|

|

|

|

|

|

|

|

|

|

Lubrification du vérin des poinçons

|

|

|

|

|

|

|

|

|

|

|

|

|

Changement des joints du vérin des poinçons

|

|

|

|

|

|

|

|

|

|

|

|

|

Contrôle des éléments roulant qui servent

au guidage des goulottes

|

|

|

|

|

|

|

|

|

|

|

|

|

Purger la graisse usée

|

|

|

|

|

|

|

|

|

|

|

|

|

Vérification de l'état des électrodes des

émetteurs infrarouge et des sondes de température

|

|

|

|

|

|

|

|

|

|

|

|

|

Nettoyage des émetteurs infrarouge

|

|

|

|

|

|

|

|

|

|

|

ANNEXE 5 : Fiche de suivi du recyclage

Centre : bonaberi Folio

n°1a

Atelier : Emballages Alimentaires

FICHE DE SUIVI DU RECYCLAGE DE MATIERE PS

Recyclage des feuilles et carottes

|

PROCESS

|

|

Production

|

|

Gros

Broyeur

|

Début broyage

|

|

|

|

Fin broyage

|

|

|

|

Temps réel de

broyage

|

|

|

|

Temps d'interruption

|

|

Heure

début

|

|

Heure

fin

|

|

Temps

mis

|

|

Motif de

L'arrêt

|

Date : _ _ _ _ _ Quart de : _ _ _ _ h

à _ _ _ _ h fiche n° : _ _ _ _

étiquette n° : _ _ _ _

|

observation

|

|

|

INTRANTS

|

|

Produits fabriqués

|

|

Article

|

unité

|

|

|

|

Bobine de feuille

|

Kg

|

|

|

|

Carotte de moule

|

Kg

|

|

|

|

Pots non conforme

|

Kg

|

|

|

|

Nombre de fois où la matière a été

rebroyé :

|

|

EXTRANT

|

|

Produits fabriqués

|

|

Article

|

unité

|

|

|

|

Matière rebroyé

|

Kg

|

|

|

|

Etat de recyclage actuel :

|

|

MAIN D'OEUVRE

|

|

Chef d'équipe

|

Producteur

|

|

Nom

|

|

|

|

Visa Kg

|

|

|

Observations : Nom et Visa du chef de quart

ANNEXE 6 :Table de niveau de contrôle II et

table de critère d'acceptation et de rejet

|

Effectif des lots

|

Lettre code

|

Effectif des échantillonnages

|

|

2 à 8

9 à 15

16 à 25

26 à 50

51 à 90

91 à 150

151 à 280

281 à 500

501 à 1200

1201 à 3200

3201 à 10000

10001 à 35000

35001 à 150000

150001 à 500000

Supérieur à 500001

|

A

B

C

D

E

F

G

H

J

K

L

M

N

P

Q

|

2

3

5

8

13

20

32

50

80

125

200

315

500

800

1250

|

Table de niveau de contrôle II

|

Lettre code

|

n

|

A = 0

R = 1

|

A = 1

R = 2

|

A = 2

R = 3

|

A = 3

R = 4

|

A = 5

R = 6

|

A = 7

R = 8

|

A = 10

R = 11

|

A = 14

R = 15

|

A = 21

R = 22

|

|

A

B

C

D

E

F

G

H

J

K

L

M

N

P

Q

|

2

3

5

8

13

20

32

50

80

125

200

315

500

800

1250

|

6,5

4

2,5

1,5

1

0,65

0,4

0,25

0,15

0,1

0,065

0,04

0,025

0,015

|

10

6,5

4

2,5

1,5

1

0,65

0,4

0,25

0,15

0,1

0,065

0,025

|

10

6,5

4

2,5

1,5

1

0,65

0,4

0,25

0,15

0,1

0,04

|

10

6,5

4

2,5

1,5

1

0,65

0,4

0,25

0,15

0,065

|

10

6,5

4

2,5

1,5

1

0,65

0,4

0,25

0,1

|

10

6,5

4

2,5

1,5

1

0,65

0,4

0,15

|

10

6,5

4

2,5

1,5

1

0,65

0,25

|

10

6,5

4

2,5

1,5

1

0,4

|

10

6,5

4

2,5

1,5

0,65

|

Table de critère d'acceptation et de rejet

Taille de l'échantillon : n

ANNEXE 7 :Plan de localisation de CAMLAIT S.A

département plastique

|

|