I.3. Contrôle de la qualité

Le complexe Cevital est doté de cinq laboratoires (Tableau

XII):

Tableau XII: Laboratoires du complexe

Cevital.

|

Deux laboratoires

pour les huiles

|

Laboratoire de la raffinerie : Il a pour

tâche le suivi permanent du process de raffinage par des analyses

physico-chimiques;

|

|

Laboratoire de conditionnement : Il est

destiné au contrôle

physico-chimique de la matière première (huile

brute) à son

arrivée au port et des produits finis.

En

réalité le contrôle se fait aux différents stades,

de l'arrivée de l'huile brute jusqu'à la commercialisation de

l'huile raffinée.

|

|

Un laboratoire pour la

margarine

|

Conçu pour le contrôle physico-chimique de la

margarine;

|

|

Un laboratoire pour le

sucre

|

Il est destiné au suivi des différents

paramètres physico-chimique du sucre;

|

|

Un laboratoire de

microbiologie

|

Conçu pour l'analyse du sucre, margarine, et produits

laitiers destinés à sa fabrication (crème, lait...).

|

Partie pratique I. Présentation du complexe

Cevital

Page 38

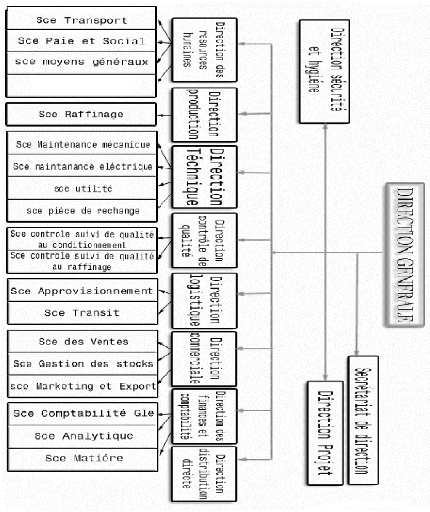

I.4. Organigramme du complexe Cevital

Les différents services du complexe Cevital sont

regroupés dans la figure14.

Sce Personnel

Sce : Service.

Figure 14: Organigramme du complexe

Cevital.

Partie pratique I. Présentation du complexe

Cevital

I.5. Procédés effectués au niveau

de Cevital

I.5.1. Raffinage chimique

Le déroulement du traitement chimique sur l'huile brute

est illustré sur le schéma 09.

NaOH

H3PO4

Huile brute (Dégommée à l'eau)

T=80à90°C

Mélangeur acide M1

Réacteur acide R1 (15 à 20 mn)

Mélangeur basique M2

Eau à 90°C

2èmeLavage

Eau à90°C

1erLavage

T=90°C

Vide= 40-60mbar

Séchage

T=100°C

Vide=60-80 mbar

Décoloration

(25 à 30 mn)

Pâtes S24

Séparateurs

T=240-245 C° Vide=02-05 mbar

Désodorisation

Page 39

Schéma 09: Etapes du raffinage

chimique de l'huile de soja brute réalisées à Cevital.

L'huile brute est aspirée du bac de stockage par la

pompe P1 et passe par des filtres de polissage pour stopper

d'éventuelles particules grossières. Elle passe ensuite par un

échangeur de chaleur à plaque qui assure son chauffage à

une température de 80 - 90 °C. L'huile fluide sera

mélangée au niveau du mélangeur rapide M1 avec l'acide

phosphorique (H3PO4) dosé à l'aide d'une pompe doseuse.

Après un court contact le mélange passe dans le

réacteur R1 où s'effectue le brassage pendant un temps de 20

à 30 minutes. L'huile sortante de ce réacteur reçoit la

solution neutralisante de soude (NaOH) et passe dans un autre mélangeur

rapide M2.

Le mélange huile/acide phosphorique /soude passe par un

ou plusieurs séparateurs (S1, S2, S3, S4, S5) pour la séparation

des phases, où les pâtes de neutralisation seront

envoyées

vers le bac des pâtes puis vers la section de la

décomposition S24.

Les séparateurs S1, S2, S3 servent à

la séparation, tandis que S5 sert au lavage uniquement, alors que S4

peut assurer les deux fonctions.

L'huile qui sort des séparateurs est à une

température de 90°C reçoit de l'eau et de l'acide citrique.

Après un mélange rapide, l'huile passe dans le séparateur

pour être débarrassée des eaux de lavage, ensuite dans un

sécheur pour enlever l'humidité. Le sécheur est sous un

vide de 40 à 60 mbar et d'une température de 90 à

100°C.

Les eaux de lavage sont orientées vers un

décanteur T41 ou un florentin où la quantité

d'huile entraînée est récupérée tandis que

les eaux de lavage seront envoyées vers la station

d'épuration.

Partie pratique I. Présentation du complexe

Cevital

Page 40

L'huile neutre est amenée à 100°C puis

subit la décoloration en recevant une dose bien déterminée

de terre décolorante grâce à deux électrovannes. Le

contact entre la terre et l'huile se fait dans un réacteur

(Blanchisseur) mais pour aboutir à une bonne décoloration il faut

un temps nécessaire (25 - 30 mn) et un vide de 60 - 80 mbar. Le

réacteur reçoit une injection directe de vapeur sèche qui

sert de barbotage pour améliorer la décoloration de l'huile.

Le temps écoulé, le mélange passe par

deux filtres Niagara qui fonctionnent en alternance (un filtre est

fonctionnaire et l'autre en réserve), afin d'éliminer la terre

usée. En fin de la filtration, après vidange du filtre, le

gâteau est séché puis décollé des plaques des

éléments filtrants par vibration (Denise,

1992).

L'huile sortante des filtres Niagara, passe d'abord par deux

filtres crickets (fonctionnant en parallèle), puis par deux filtres

à poches en alternance dans le but d'éliminer les traces de terre

usée.

L'huile décolorée à 100°C, passe par

un sécheur et entre dans un économiseur de vapeur par des

serpentins afin d'échanger la chaleur avec l'huile

désodorisée qui se trouve dans le côté calendre, de

cette manière la température de l'huile décolorée

atteint les 190°C. Cette dernière entre ensuite dans un

réchauffeur à vapeur pour atteindre cette fois les 240 -

245°C.

L'huile ainsi chauffée est plus fluide et laisse

ressortir les substances volatiles, elle entre dans la colonne de

désodorisation à trois plateaux par le haut et reste dans chaque

plateau un certain temps: Chaque étage comprend six compartiments, qui

se remplissent par débordement. Un barbotage sous un vide de 2 - 5 mbar

est effectué par injection de vapeur surchauffée pour accentuer

la désodorisation. L'huile ainsi désodorisée est refroidie

par l'huile décolorée dans l'économiseur de chaleur.

L'évacuation des substances volatiles est

assurée par une conduite cylindrique verticale qui se trouve au milieu

de la colonne. Les acides gras entraînés sont

récupérés par condensation en haut de la colonne

grâce à un système de garnissage arrosé par des

acides gras déjà refroidis. L'huile désodorisée est

filtrée par des filtres à poches et refroidie à

45°C.

|