CHAPITRE I. GENERALITES

I.1 Présentation de

l'entreprise

L'histoire de CONGELCAM débute en 1982, quand son

Directeur Général actuel, M. NGOUCHINGUE Sylvestre commence la

vente en détail de poissons congelés. Ses premiers

bénéfices sont réintroduits dans l'achat de

congélateurs, ce qui augmenta rapidement son chiffre d'affaire.

Les établissements CONGELCAM ne tarderont pas alors

à naître, avec la construction des premières chambres

froides. Le génie de M. NGOUCHINGUE pour les affaires étant

remarquable, ses activités ne cesseront de croître pour aboutir en

1994 à la création de la société CONGELCAM Sarl,

avec un capital de 2 milliards de francs CFA.

Aujourd'hui les activités de CONGELCAM consistent

essentiellement en l'importation, la distribution et la vente des produits de

la mer et de certaines viandes. Ainsi, l'entreprise dispose de plusieurs sites

d'entreposage de grande envergure à Douala, terminus des bateaux

d'importation. Des camions frigorifiques sont chargés d'acheminer les

produits ainsi stockés vers d'autres sites disséminés dans

les autres provinces (Centre, Ouest, Est, Sud, Nord-Ouest, Sud-Ouest). De

là, des camions plus légers pourront ravitailler les points de

vente. L'exceptionnelle capacité logistique actuelle de CONGELCAM permet

de réceptionner un bateau entier de produits pratiquement tous les 10

jours, faisant d'elle le leader national incontesté sur le marché

du poisson et de la volaille.

I.2 Les chambres froides I.2.1

Présentation

Une chambre froide est une enceinte destinée à

conserver des produits (agroalimentaires, pharmaceutiques, ...), à une

humidité relative et une température (généralement

inférieure à la température ambiante) fixées. Ses

façades, son plafond et son plancher sont thermiquement isolés.

La technologie d'isolation des façades et du plafond la plus

utilisée actuellement est celle des panneaux sandwiches, où une

couche compacte d'isolant (polyuréthane, polystyrène, ...) est

prise en sandwich entre deux plaques métalliques. Ces panneaux sont

préfabriqués, et permettent des constructions plus rapides, plus

efficaces et plus économiques que les technologies

précédentes (AUDIFFRET, 1984).

Les conditions climatiques internes requises sont

assurées par des installations frigorifiques, dont les

évaporateurs (organes de production de froid) sont situés dans

l'enceinte, et le reste de l'installation à l'extérieur. Pour les

plus grandes chambres, une ossature métallique vient renforcer

l'édifice en panneaux sandwiches. On parle alors souvent

d'entrepôt frigorifique.

I.2.2 Exploitation

I.2.2.1 L'installation frigorifique

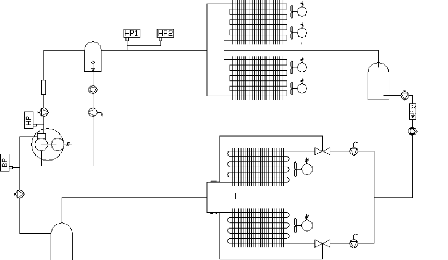

Le circuit frigorifique est généralement celui

d'un cycle de réfrigération à compression mécanique

de vapeurs. Une configuration très souvent rencontrée sur les

entrepôts frigorifiques est la suivante :

Electrovanne liquide

Bouteille d'aspiration

Pressostats de régulation

Condenseur

Séparateur d'huile

Bouteille liquide

Voyant d'huile

Electrovanne d'huile

Filtre déshydrateur Voyant liquide

Compresseur

Vanne 3 voies d'aspiration

Evaporateur

Détendeur thermostatique

Figure I.1 : Exemple de schéma fluidique

d'installation frigorifique I.2.2.2 Le calcul d'une chambre froide

Le dimensionnement des éléments d'une chambre

froide a pour base le calcul des puissances frigorifiques à fournir par

les évaporateurs. Ces puissances s'obtiennent par un bilan thermique sur

la chambre. Pour une chambre classique, les charges à calculer sont :

· Charges par transmission à travers les parois Qtp

: il s'agit des gains de chaleur par échange thermique avec

l'environnement extérieur et le sol ;

· Charges par renouvellement d'air Qra : dans de

nombreuses chambres froides, il est prévu de renouveler plus ou moins

l'air ambiant par de l'air extérieur. Ce sont les gains thermiques

apportés par cet air extérieur qui sont pris en compte dans cette

rubrique ;

· Charges par ouverture des portes Qop : ce sont les

charges dues aux échanges de matière entre l'intérieur et

l'extérieur, suite à l'ouverture des portes ;

· Charges dues aux appareillages divers Qad : il s'agit

des charges engendrées par le fonctionnement d'appareils tels que les

luminaires, les moteurs d'évaporateurs, les chariots

élévateurs, ... ;

· Charges dues au personnel travaillant Qpt : elles

sont dues à la chaleur dégagée par les corps en

activité ;

· Charges dues au dégivrage Qdg : en fonction de

la température de la chambre, il est possible d'avoir une formation de

givre sur les évaporateurs. Dans ce cas, il est alors prévu une

procédure de dégivrage, destinée à fondre ce givre.

C'est la chaleur dégagée au cours du dégivrage qui est

prise en compte dans cette rubrique ;

· Charges dues aux denrées Qdr : ces charges sont

dues au fait que les denrées sont généralement introduites

à une température supérieure à celle d'entreposage.

Il faut donc les porter à bonne température. Aussi, les produits

végétaux dégagent une chaleur de respiration qu'il faut

compenser.

La charge totale est alors donnée par :

Qtot = Qtp + Qra + Qop + Qad

+ Qpt + Qdg + Qdr (1).

Comme une installation est conçue pour fonctionner

tf ( tf = 24 ) heures par jour,

cette

charge sera multipliée par 24 pour avoir la puissance

nette à installer. Une valeur courante tf

de tf est 16 heures (BREIDERT, 1998).

I.2.2.3 La maintenance des installations frigorifiques

D'après la norme AFNOR NF X60 010 (ZWINGELSTEIN,

1995), la maintenance se définie comme : « Toutes les

activités destinées à maintenir ou à

rétablir un bien dans un état ou des conditions données de

sûreté de fonctionnement, pour accomplir une fonction requise. Ces

activités sont une combinaison d'activités techniques,

administratives et de management. ». Il faut noter ici que toute la

science de la maintenance consiste à atteindre ces objectifs de

sûreté de fonctionnement à moindre coût.

En ce qui concerne les installations frigorifiques de

chambres froides, il s'agira de garantir un niveau suffisant de

disponibilité des installations, car ici les arrêts

prolongés coûtent cher (dégradation des denrées

stockées). Cet objectif est atteint en assurant une bonne

fiabilité (maintenance préventive bien mise en oeuvre) et une

bonne maintenabilité (bonne gestion des stocks de pièces de

rechange et bonne réactivité du service maintenance face aux

défaillances). Précisons ici que ces installations sont

très souvent sujettes à des défaillances par

dégradation, et qu'un état de fonctionnement

dégradé ici est assimilable à un arrêt, car les

conséquences sur la conservation des denrées sont à long

terme identiques.

La maintenance préventive des installations

frigorifiques est principalement conditionnelle. Elle consistera donc au suivit

des pressions, températures, intensités absorbées,

degré de contamination en humidité du circuit, degré de

dégradation de l'huile, état sensitif des organes (toucher,

odorat, vue, ...), etc. Tout l'art ici étant alors de savoir bien

analyser les informations ainsi collectées, afin de décider des

actions à entreprendre.

Dans ce cadre, une bonne expérience est requise. Quand

cette expérience devient insuffisante pour expliquer des modes de

dégradations compliqués, alors un expert en la matière

s'impose, à moins d'avoir recours à un système d'expertise

informatique.

I.3 Principes de l'expertise

technique

I.3.1 Les principales étapes

Il n'existe pas de procédure type d'expertise

technique d'unités industrielles, car la démarche d'une expertise

dépend de la précision et de la profondeur recherchées.

Mais de façon générale, on retrouvera les étapes

suivantes (MONCHY, 2000) :

· Renseignements préliminaires : ici, une

enquête de terrain permettra de rassembler tous les

éléments de connaissance utiles : conditions de fonctionnement,

caractéristiques techniques, ... ;

· Observations et examens : il s'agit d'effectuer des

observations visuelles ou instrumentales des zones accessibles ;

· Diagnostic : il s'agit de retrouver les causes à

l'origine des disfonctionnements constatés dans les deux

premières étapes ;

· Propositions et remèdes : ici des mesures

correctives et préventives sont énoncées pour une remise

à niveau du dispositif expertisé.

Le rôle d'un système informatique d'expertise est

donc de mettre en oeuvre ces étapes de la manière la plus

automatique possible.

I.3.2 La phase de diagnostic

Dans la démarche précédente, c'est la

phase de diagnostic qui est la plus délicate à automatiser. Il

s'agira là d'inverser une relation de cause à effet. En d'autres

termes, connaissant les effets (symptômes observés sur

l'équipement), il faudra retrouver les causes qui les ont crées.

Pour y parvenir il existe actuellement deux grandes familles de techniques de

diagnostic automatique (ZWINGELSTEIN, 1995).

I.3.2.1 Les méthodes de diagnostic interne

Ces méthodes supposent l'existence d'un modèle

physique ou expérimental de simulation de l'équipement à

diagnostiquer. Ce modèle de calcul décrit donc de façon

plus explicite la relation de cause à effet sous la forme :

? ?

E = F C (2)

( )

?

E est le vecteur des effets (observations

effectuées sur l'équipement), et (paramètres internes, non

accessibles par l'observation).

|

?

C celui des causes

|

|

?

Ayant observé sur l'équipement un vecteur

d'effets Em , le problème revient alors à

?

retrouver le(s) meilleur(s) vecteur(s) cause Copt

à l'origine des effets, en d'autres termes qui

? ?

minimise(nt) la fonction objectif

Em - F(C)

, où · est une norme définie dans l'espace

des

effets. La fonction F n'est très souvent pas

connue sous forme explicite, mais plutôt sous forme algorithmique. Dans

ce cas, la minimisation de la fonction objectif ne peut être faite que

par des méthodes non déterministes. Parmi ces méthodes,

les plus utilisées actuellement pour résoudre ce type de

problème sont :

· Les méthodes de Monte Carlo : la fonction

objectif est évaluée en un grand nombre de points pris

aléatoirement dans l'espace de recherche, et les solutions choisies

parmi ces points ;

· Le recuit simulé : à chaque

itération, on effectue un déplacement aléatoire à

partir du point en cours. Si le déplacement mène à une

valeur plus petite de la fonction, il est accepté. Sinon, il est

accepté avec une probabilité dépendant d'une «

température » T diminuant au fil du temps (d'où le nom de

recuit simulé) ;

· les algorithmes génétiques : un point de

l'espace de recherche est assimilé à un individu. Le principe est

alors de simuler l'évolution d'une population d'individus divers

auxquels on applique différents opérateurs

génétiques et que l'on soumet à chaque

génération à une sélection. Ces algorithmes sont de

plus en plus utilisés dans l'industrie, car ils sont

particulièrement adaptés aux problèmes d'optimisation

comportant de nombreux paramètres. Nous y reviendrons dans la suite.

I.3.2.2 Les méthodes de diagnostic externe

Ces techniques n'exigent pas un modèle de calcul pour

l'équipement. Par contre elles nécessitent une expertise humaine

ou une solide banque de données de retour d'expérience. Dans

cette catégorie, on peut citer :

· Méthode par reconnaissance des formes : ici, y

a d'abord une phase d'analyse où les données de retour

d'expérience sont regroupées en classes expérimentalement

ou à l'aide d'une technique de classification automatique (nuées

dynamiques, réseaux de neurones à apprentissage non

supervisé, ...). Les classes (ou formes) ainsi constituées

représentent des modes de fonctionnement de l'équipement.

Ensuite, un système de détection automatique est mis en oeuvre

à l'aide d'une technique de reconnaissance de formes (classification

floue, discrimination bayésienne, réseaux de neurones, ...).

Partant de symptômes observés sur l'équipement, ce

système de détection permettra de retrouver le mode de

fonctionnement correspondant.

· Méthodes utilisant des systèmes à

base de règles : les systèmes experts classiques sont à la

base de ces méthodes. Là, à partir d'une base de faits

(faits observés sur l'équipement) et d'une base de connaissances

(règles de

diagnostic), un moteur d'inférence pourra

inférer de nouveau faits, permettant ainsi de remonter aux causes des

effets observés. Ces méthodes peuvent aussi être mis en

oeuvre avec des systèmes intelligents plus évolués tels

que les réseaux bayésiens, les systèmes experts flous, et

même les agents intelligents, derniers nés des laboratoires de

recherche en intelligence artificielle.

I.4 Quelques techniques d'intelligence artificielle

I.4.1 La logique floue

La logique classique (booléenne) a pour base la

théorie des ensembles classiques. Dans cette dernière, tout

ensemble A est caractérisé par une fonction

caractéristique définie par :

1 si x A

?

?( )

x = (3).

0 si x A

?

Cette formulation très idéalisée ne permet

d'aborder qu'un nombre très restreint d'objets ou de

phénomènes du monde réel, qui est par essence

imprécis et incertain.

Les logiques multivalentes (trivalente, pentavalente, ...),

en introduisant d'autres niveaux entre 0 et 1 constituent une

amélioration à cette formulation de base, mais restent toujours

insuffisantes face à la grande complexité de notre monde. Les

deux énoncés suivants illustrent bien cette complexité qui

met en défaut ces logiques classiques :

E1 : Si la température augmente plus ou

moins, alors ouvrez légèrement les volets ;

E2 : Il pleuvra probablement aujourd'hui.

C'est pour traiter de tels énoncés vagues et

imprécis que L.A. Zadeh (à l'époque professeur à

l'Université de Californie Berkeley) a introduit en 1965 la

théorie des ensembles flous. Dans cette théorie, la fonction

caractéristique d'un ensemble, appelée fonction d'appartenance

peut prendre toutes les valeurs de l'intervalle [0, 1]. La logique floue est

une logique construite à partir de cette théorie des ensembles

flous.

En logique floue, on introduit la notion de variable

linguistique, dont les valeurs ne sont pas numériques, mais plutôt

symboliques. Ces variables sont donc une extension des variables binaires

classiques prenant les valeurs « Vrai » et « Faux ». Pour

définir une variable linguistique, il faut :

· Un univers U : par exemple, l'intervalle [0, 100] ;

· Une désignation valable sur cet univers : par

exemple « Température » ;

· Un ensemble de termes relatifs à cette

désignation : par exemples « Elevée », « Faible

», « Normale », ... .

Chaque terme ainsi définit est caractérisé

par un ensemble flou, donc par une fonction d'appartenance

ì(x) bien définie. On peut par exemple

définir les températures

« Normales » par la fonction ci-après :

ì(x)

18 23 28 T (°C)

Figure I.2 : Exemple de fonction d'appartenance

du terme « Température Normale »

L'accentuation des termes peut être

caractérisée par des modificateurs linguistiques, qui viennent en

fait modifier leurs fonctions d'appartenance ì(x) en

ìM (x) , rendant compte de la modification

apportée. Les modificateurs de base introduits par Zadeh sont :

· « Très » : 2

ì M ( x ) = [ ì

( x )] (4) ;

·

« Plus ou moins » : ìM (

x ) = ì(x) (5) ;

· « Non » : ìM ( x

) = 1 - ì(x) (6) .

Ceci dit, les énoncés E1 et E2

précédentes deviennent parfaitement manipulables en logique

floue.

|