|

|

INSTITUT ALGERIEN DU PETROLE

|

|

Ecole de Boumerdès

Projet professionnel de fin de formation

Pour l'obtention du

diplôme d'ingénieur spécialisé

En Production

Thème

|

Modélisation et optimisation du

système de

production du champ de Zarzaitine par le gaz

lift

|

Réalisé par : Suivi par

:

M : LATRECHE Ibrahim Mr. BOUCHIKHI Brahim

M :

KECHTA Mourad

Promotion : juin 2017

IBRAHIM

Dédicaces

Je dédie ce mémoire à ... Mon

père

Aucune dédicace ne saurait exprimer l'amour,

l'estime, le dévouement

et le respect que j'ai toujours eu pour

vous.

Rien au monde ne vaut les efforts fournis jour et nuit pour

mon éducation

et mon bien être.

Ce travail est le fruit de tes sacrifices que tu as consentis

pour mon

éducation et ma formation

Ma très chère

mère.

Affable, honorable, aimable : Tu représentes pour moi

le symbole de la

bonté par excellence, la source de tendresse

et l'exemple du dévouement qui

n'a pas cessé de m'encourager et de prier pour

moi.

Ta prière et ta bénédiction

m'ont été d'un grand secours pour mener à

bien mes études.

Ma très chère

épouse.

Ton encouragement et ton soutien étaient la

bouffée d'oxygène qui me

ressourçait dans les moments pénibles, de

solitude et de souffrance.

Merci d'être toujours à mes

côtés, par ta présence, Je prie dieu le

tout

puissant pour qu'il te donne bonheur et

Prospérité.

A mon frère DJALEL et mes

soeurs.

A ce qui m'a aidé pour élaborer ce

travail MOURAD.

Dédicaces

Quoi que de plus que de pouvoir partager les meilleurs

moments de sa vie avec les êtres qu'on aime.

Arrivé au terme de mes études, j'ai le grand

plaisir de dédier ce modeste travail :

A ma très chère mère, qui me donne

toujours l'espoir de vivre et qui n'a jamais cessé de prier pour

moi.

A mon très cher père, pour ses encouragements,

son soutien, surtout pour son amour et son sacrifice afin que rien n'entrave le

déroulement de mes études.

A mes soeurs et mon frère

A toute ma grande famille, kechta

A mes meilleurs amis chacun à son nom.

A ce qui m'a aidé pour élaborer ce travail

IBRAHIM.

MOURAD

Merci à tous.

Remerciements

Tout travail réussi dans la vie nécessite en

premier lieu la bénédiction de dieu, et

ensuite l'aide et le support de plusieurs personnes.

Tout d'abord nous tenons à remercier notre

promoteur Monsieur BOUCHIKHI BRAHIM qui nous a proposés

et dirigé ce travail et nous a accordés toute sa confiance pour

son esprit de recherche et ces commentaires efficaces.

Je remercie aussi M. DJEBROUNI chef

département

E&P.

Sans oublier de remercier tous le personnel de

Département gisement qui nous ont aidé de quel que soit la

manière dans la réalisation de ce mémoire.

Nos remerciements aussi à tous les membres de

jury.

Résumé

L'exploitation naturelle d'un gisement de pétrole, c'est

de ramener les hydrocarbures Jusqu'à la surface avec des conditions

favorables, Parmi les techniques les plus fréquemment Utilisées

le gaz-lift dont est une technique de production par injection de gaz pour

optimiser La production, dans notre étude on a étudié

l'influence de quelques paramètres qui influent sur l'optimisation

d'injection de gaz lift, la quantité de gaz injecté, on a

trouvé que l'optimisation de la quantité du gaz injecté

est la plus Importante parmi les autres paramètres, sur le puits ZR13,

ZR48, ZR154, ZR176, ZR178, ZR230.

The natural operation of oil is to bring oil to the surface with

favorable conditions Among the techniques most commonly used gas-lift which is

a technique for producing Injection gas optimize production, in our study we

investigated the influence of some Parameters that affect the injection gas

lift optimization, the amount of gas injected; it has been found that the

optimization of the quantity of the injected gas is the most Important among

the other parameters, on well ZR13, ZR48, ZR154, ZR176, ZR178, ZR230.

Table des Matières

Liste des abréviations

Liste des tableaux Liste des figures Liste des

annexes

Introduction générale 1

Chapitre I : Généralité sur le champ de

ZARZAITINE 3

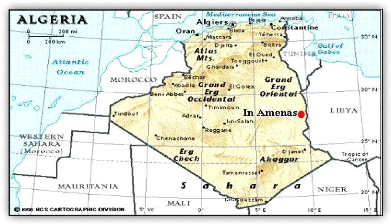

I.1 Situation géographique 3

I.2 Historique de la région 4

I.3 Structure et réserves du gisement de zarzaitine 4

I.4 Propriétés physiques moyennes des

réservoirs du gisement de Zr 7

I.5 Caractéristiques du réservoir dévonien

f4 7

I.6 .Problèmes spécifiques au champ de zarzaitine

9

I.7 Installations de surface du champ de zarzaitine 9

Chapitre II : Activation des puits 10

II.1 Le pompage 10

II.1.1 Le pompage aux tiges 10

II.1.2 Le pompage centrifuge 11

II.1.3 Le pompage hydraulique 12

II.2 Le gaz lift 13

II.3 Comparaison entre le gaz lift et les autres modes

d'activation 13

II.3.1 Pompes centrifuges 13

II.3.2 Pompes aux tiges 14

II.3.2.1 Points forts 14

II.3.2.2 Points faibles 14

II.3.3 Pompage hydraulique 14

II.3.3.1 points forts 14

II.3.3.2 Points faibles 14

II.4 Critères de choix d'un procède d'activation

14

Chapitre III : Présentation du gaz lift 16

III.1 Principe du gaz-lift 16

III.2 Types de gaz lift 18

III. 2.1 Classification suivant le mode d'injection 18

III.2.1.1 Gaz lift continu 18

III.2.1.2 Gaz lift intermittent 19

III.2.1.3.Comparaison d'utilisation de gaz lift continu et

l'intermittent 19

III.2.2 Classification en fonction de la complétion

20

III.2.2.1.Gaz lift direct 20

III.2.2.2.Gaz lift indirect 20

III.2.2.3 Production par le casing et injection par le tubing

20

III.2.2.4 Tubing concentrique (concentrai tubing string) 21

III.2.3 Classification en fonction de circuit d'injection

22

III.2.3.1 Circuit fermé 22

III.2.3.2.Circuit ouvert 23

III .3 Avantages et Inconvénients 23

III.3.1 Avantages 23

III.3.2 Inconvénients 24

III.4 Facteurs a considéré dans la conception du

gaz lift 24

III.4.1 La pression en tête de puits (well head

pressure) 24

III.4.2 La pression de gaz à injecter 25

III.4.3.Profondeur d'injection de gaz 26

III.4.4 l'indice de productivité (IP) et l'effet skin

(S) 26

III.5 Utilisation de gaz lift 27

III .5.1 Les puits à huile 27

III.5.2 Les puits à eau 27

III.5.3. Démarrage 27

III.5.4. Augmentation du débit 27

III.5.5. Mise en production des puits non éruptifs

27

III.5.6. Nettoyage de puits injecteur (Injecter clean up)

27

III.6 Les problèmes liés au gaz lift 28

III.6.1. Formation des hydrates 28

III.6.2.Érosion des équipements 28

III.6.3 L'émulsion 29

III.6.3.1 Mauvaise performance du puits 29

III.6.3.2 Problème de séparation eau/huile et

gaz 29

III.7.Equipement de gaz lift 29

III.7.1 Equipements de surface 29

III.7.2. Equipements de fond 30

III.7.2.1.les mandrins 30

III.7.2.2. Autres équipements spécifiques 32

III.8.Principe général d'une vanne à gaz

lift 33

III.8.1. vanne à servomoteur pneumatique à

soufflet 33

III.8.2.Vanne à servomoteur mécanique à

ressort 34

Chapitre IV : Performances du réservoir et du puits

35

IV.1 Inflow performance 35

IV.1.1 la perméabilité absolue 35

IV.1.2 l'indice de la productivité 36

IV.1.3 Inflow performance Relationship - IPR 37

IV.1.3.1 La méthode de l'IP : (l'indice de

productivité) 37

IV.1.3.2 La méthode de VOGEL 39

IV.2 40

Vertical Lift Performance 40

IV.2.1 Les régimes d'écoulements 40

IV.2.2 Les variables influençant sur les pertes de

charges 41

IV.2.3 Verticale corrélations flow 44

IV.2.3.1 Corrélation de Poettman et Carpenter 44

IV.2.3.2 Corrélation de Francher et Brown 45

IV.2.3.3 Corrélation de Beggs et Brill 46

IV.2.3.4 corrélation Hagedorn et Brown 48

IV.2.3.5 Corrélation de Petroleum Experts 51

IV.3 Le point de fonctionnement du puits 51

IV.4 PETROLIUME EXPERT PROSPER 52

IV.4.1 Définition 52

IV.4.2 L'organigramme de fonctionnement de PROSPER 53

Chapitre V : Modalisation et Optimisation 54

V.1.Modélisation des puits par PROSPER 54

V.2. Modélisation du puits (ZR230H) 54

V.2.1. Les données d'entrée 54

V.2.1.1. Les options du système 54

V.2.1.2 Les données PVT 54

V.2.1.3 Les données des équipements 56

V.2.2.Inflow Performance Relationship (IPR) 56

V.2.3 Le choix de corrélation du calcul de perte de charge

57

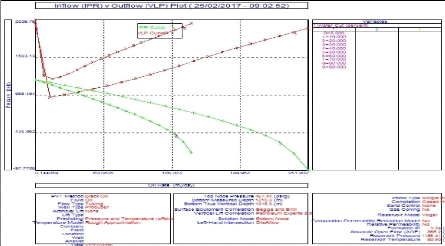

V.2.3.1 La courbe IPR-VLP (sans gaz lift) 58

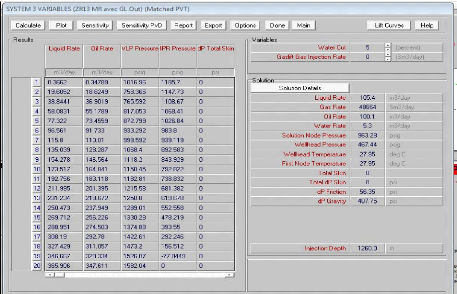

V.3.Optimisation de gaz-lift 58

V.3.1.Les données d'entrée de gaz lift 58

V.3.2.La courbe de performance 59

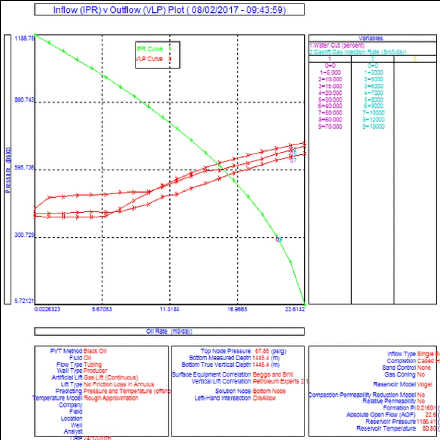

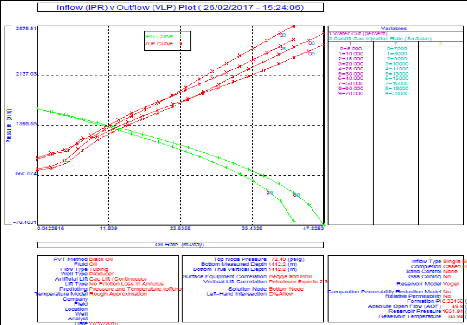

V.3.3. Les défèrent courbes IPR-VLP avec plusieurs

débits gaz lift 59

V.4. Modélisation du puits (ZR178) 61

V.4.1.Les données PVT 61

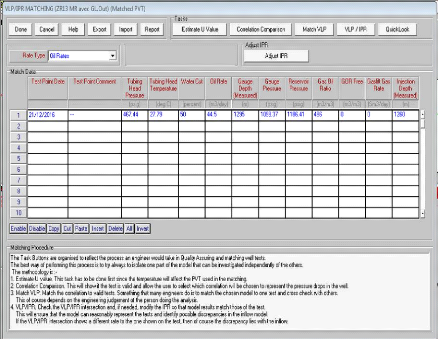

V.4.2. Inflow Performance Relationship (IPR) 62

V.4.2.1La courbe IPR de puits ZR178 62

V.4.3 Le choix de corrélation du calcul de perte de charge

63

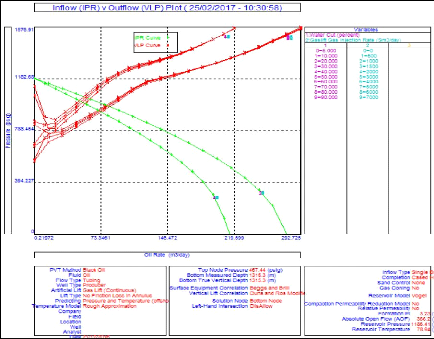

V.4.4 La courbe IPR-VLP (sans gaz lift) 64

V.5.Optimisation de gaz-lift 64

V.5.1.Les données d'entrée de gaz lift 64

V.5.1.1 La courbe de performance 65

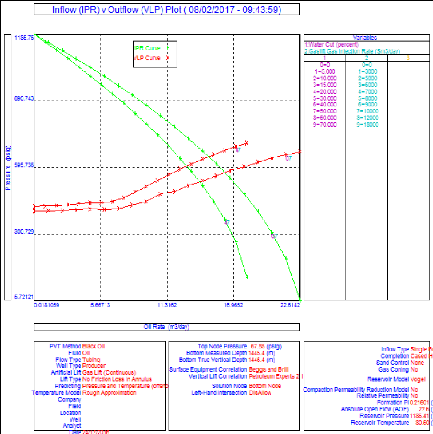

V.5.2. Les défèrent courbes IPR-VLP avec plusieurs

débits gaz lift 66

V.5.3. les défèrent courbes IPR-VLP avec plusieurs

water cat 67

V.6. Synthèse de l'optimisation 68

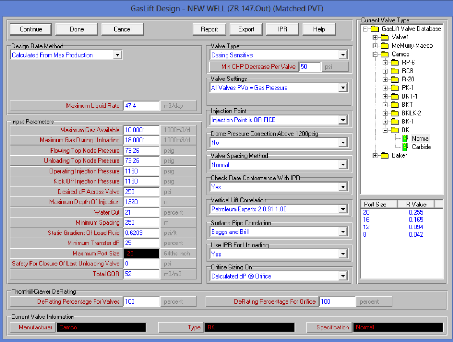

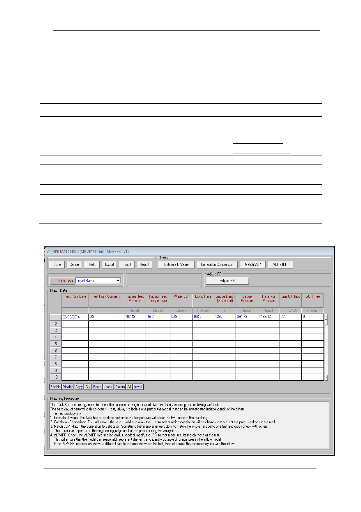

V.7.Design élévateur à gaz dans PROSPER

68

V.7.1.Stratégie de conception des vannes GL de ZR 147

(Work-over voir annexe 5) 68

V.7.2.Processus de conception de l'élévateur de gaz

=1279.23psi et WC=20% 69

Conclusion générale et recomendation 74

Bibliographie 76

AOF Absolute Open flow (Débit sortant maximum)

BBO Beggs & Brill Original

BBR Beggs & Brill Revised

BHFP Bottom Hole Flowing Pressure (Pression de fond

dynamique)

C-Ordo Cambro-Ordovicien

D Dévonien

DR Dun & Ros

ESP Pompe Electro Submersible

F Carbonifère

FVF Formation Volume Facteur

Gas SG Gaz Specific Gravity

GLR Gaz Liquide Ratio (Rapport Gaz, Liquide)

GOR Gaz Oil Ratio (Rapport Gaz, Huile)

GUF Gas Utilisation Facteur

HBR Hagedorn & Brown

IP Indice de Productivité

IPR Inflow Performance Relationship

PCP Pompe à cavité progressive

PDC Pertes de charges

PVT Pression, Volume et Température

VLP Vertical Lift Performance

Water SG Water Specific Gravity WC

Water Cut (Teneur en eau)

WOR Water Oil Ratio (Rapport Huile, Eau)

Liste des tableaux

Tableau I 1:Données de Base des Réservoirs du

gisement de ZARZAITINE 6

Tableau I 2:les propriétés physiques moyennes

des réservoirs `'F4», `'F2» et CARBONIFERS 7

Tableau IV 1:régime d'écoulement 46

Tableau IV 2:facteur de correction d'inclinaison 47

Tableau V 1:Les données PVT 54

Tableau V 2:les donnes PVT de réservoir 56

Tableau V 3:Les données du gaz lift 58

Tableau V 4:Les données PVT 61

Tableau V 5:les donnes PVT ZR 178 62

Tableau V 6:Les caractéristiques du gaz lift injectent

65

Tableau V 7:Résultats de l'optimisation des six Puits

68

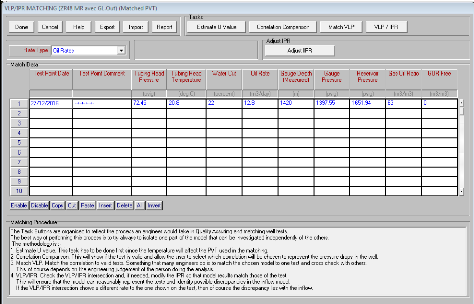

Tableau (V. 8):valve spacing results 73

Liste des figures

Figure I 1:Position Géographique de la région

d'In Amenas 3

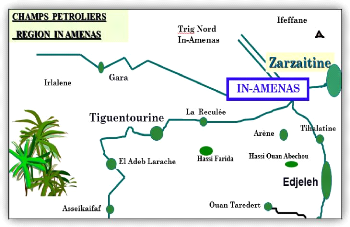

Figure I 2:champs pétroliers de la région d'in

Amenas 3

Figure I 3:Carte Structurale au Toit du Réservoir

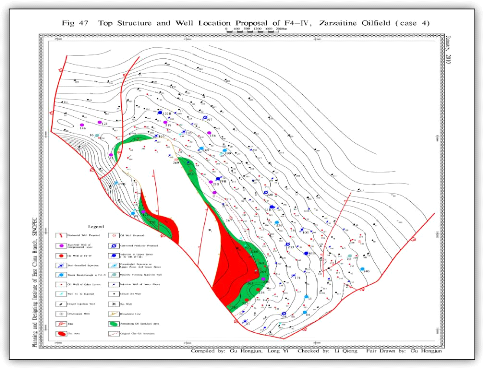

Dévonien F4 5

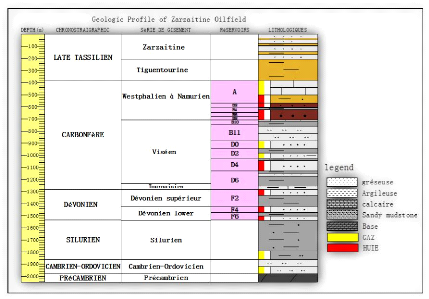

Figure I 4:Stratigraphie du Gisement ZARZAITINE 6

Figure I 5:Coupe stratigraphique du Réservoir F4 du

Gisement de ZARZAITINE 8

Figure II 1:Le pompage aux tiges 11

Figure II 2:Le pompage centrifuge 12

Figure II 3:Le pompage hydraulique 13

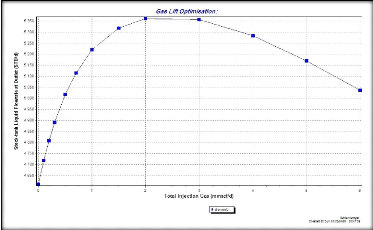

Figure III 1:optimisation de débit d'injection de

gaz-lift. 17

Figure III 2:Evolution des pertes de charge en fonction du

débit de gaz injecté 18

Figure III 3:Gaz lift continu et intermittent 19

Figure III 4:Gaz lift direct. 20

Figure III 5:Types de complétion parallèle, par

tubing concentrique 21

Figure III 6:Gaz lift double 22

Figure III 7:Circuit fermé 23

Figure III 8:Circuit ouvert 23

Figure III 9:Profondeur d'injection de gaz 26

Figure III 10:A_ Mandrin conventionnel, B_ Mandrin à

poche latérale 31

Figure III 11:Mandrins avec vanne concentrique 32

Figure IV 1:variation des pressions en tous rayons en fonction

du temps 36

Figure IV 2:Évaluation de pressure drawdown 37

Figure IV 3:La courbe IPR 38

Figure IV 4:La variation de l'IPR sur la vie d'un puits 38

Figure IV 5:La courbe IPR de Vogel 40

Figure IV 6:Les régimes d'écoulement 41

Figure IV 7:influence de la taille de tubing sur les pertes de

charge 42

Figure IV 8:influence de la densité sur les pertes de

charge 42

Figure IV 9:influence de la viscosité sur les pertes de

charge. 43

Figure IV 10:influence de GLR sur les pertes de charge 43

Figure IV 11:influence de WOR sur les pertes de charge 44

Figure IV 12:Inflow + Outflow performances 51

Figure IV 13:L'organigramme de fonctionnement de PROSPER 53

Figure V 1:Représente du Bo du puits ZR230H 55

Figure V 2:Représente GOR du puits ZR230H 55

Figure V 3:L'IPR de ZR230H 56

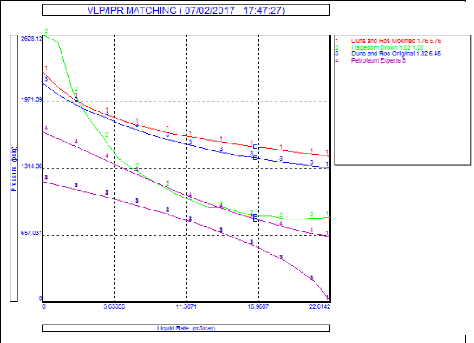

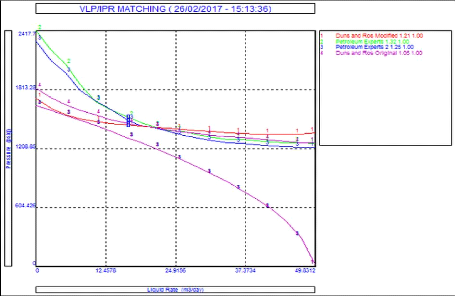

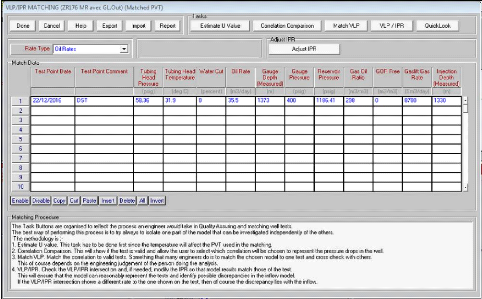

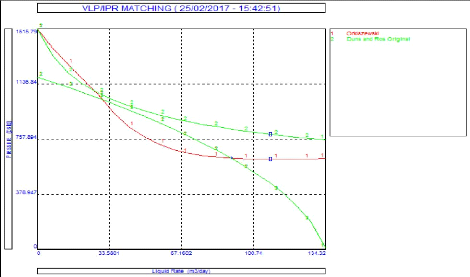

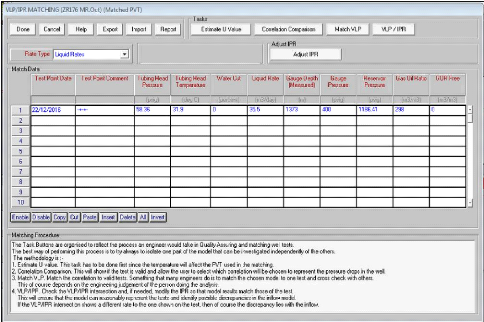

Figure V 4:Comparaison entre les corrélations 57

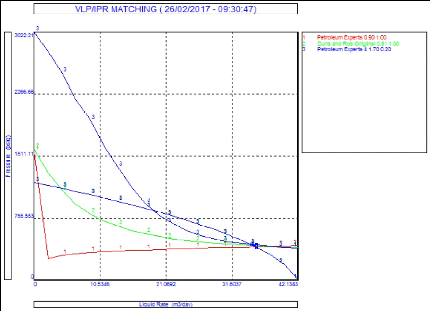

Figure V 5:La courbe IPR/VLP 58

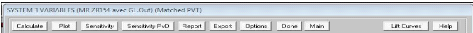

Figure V 6:La courbe de performance 59

Figure V 7:VLP avant et après l'injection du gaz lift

60

Figure V 8:VLP/IPR AVEC PLUSIEURS WATER CAT 60

Figure V 9:Représente GOR du puits ZR178 61

Figure V 10:Représente du Bo du puits ZR178 62

Figure V 11:LA COURBE DU L'IPR de ZR178 62

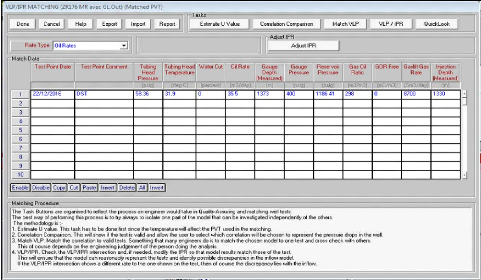

Figure V 12:Comparaison entre les corrélations 63

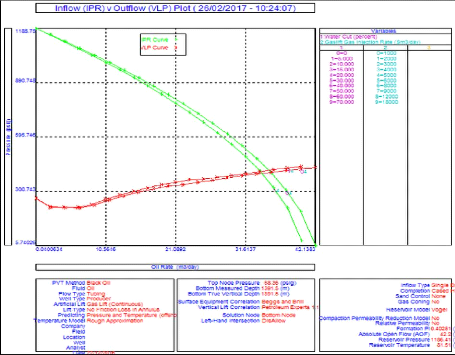

Figure V 13:La courbe IPR/VLP 64

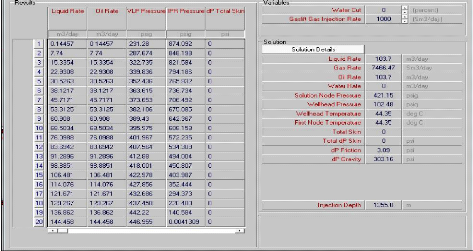

Figure V 14:La courbe de performance 65

Figure V 15:courbes VLP/IPR avec plusieurs débits gaz

lift 66

Figure V 16:courbes IPR-VLP avec plusieurs waters cat 67

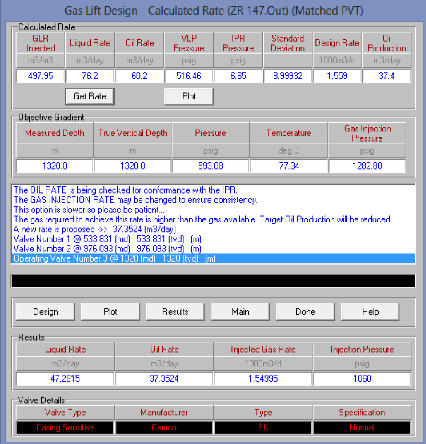

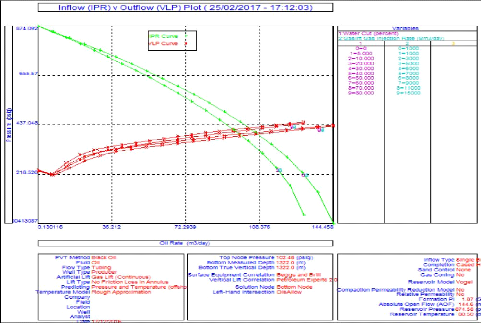

Figure V 17: Gas lift design input: Main screen 70

Figure V 18:Gaz lift design: Calculation screen 71

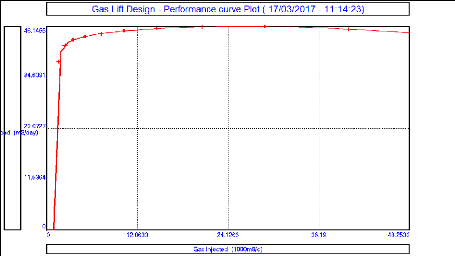

Figure V 19: Gas lift performance curve 72

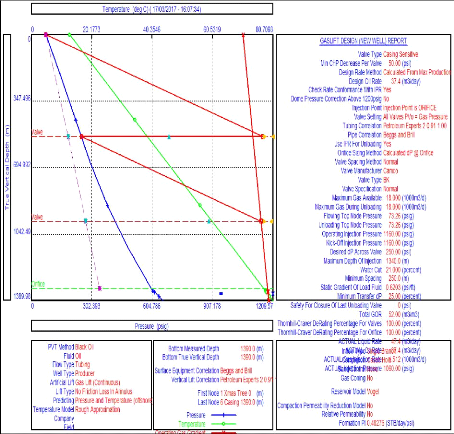

Figure V 20: Gas lift design: PvD plot 73

Liste des annexes

Annexe 1:Affichages des résultats de la

modélisation ZR48 77

Annexe 2:Affichages des résultats de la

modélisation ZR13 80

Annexe 3:Affichages des résultats de la

modélisation ZR154 84

Annexe 4:Affichages des résultats de la

modélisation ZR176 88

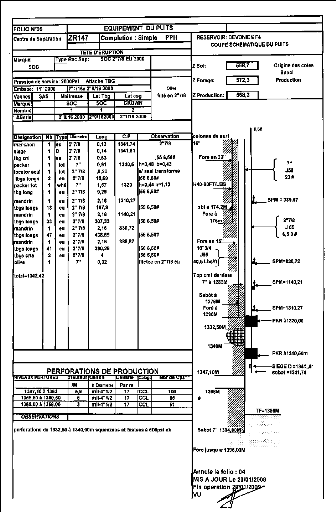

Annexe 5:Programme de Work-Over ZR 147 91

1

Introduction générale

Introduction générale

Tout puits de production est foré dans le but

d'cheminer les hydrocarbures du réservoir vers la surface .L'objectif de

tous pays producteurs est de rechercher à récupérer le

maximum des réserves en place en utilisant toutes les méthodes de

récupération disponibles .parmi ces méthodes nous citons

l'activation par Gas-lift qui est l'objectif de notre étude.

Le premier essor de cette technique était en 1797 par

Carl Emanuel Loscher (ingénieur minier Allemand) qui a utilisé de

l'air comprimé pour lifter le liquide en laboratoire, cependant

l'application pratique de cette technique a été en 1846 par

l'américain Cockford qui a activé quelques puits de Pennsylvanie

par l'air comprimé.

Quelques temps plus tard, le développement

technologique de l'industrie sur tous les niveaux a permis l'apparition de

premier équipement spécifique pour le Gas-lift par

l'américain Abear en 1865 et qui lui a donné le nom de

Oïl injector ; à partir de cette dernière

date l'activation par cette technique a connu un développement

remarquable de point de vue technique et économique citons au titre

d'exemple le succès rencontré dans le champs de Séminole

en Oklahoma (de 1920 jusqu'à 1929) dans lequel on a utilisé le

Gas-lift naturel .

Parallèlement au développement technique du

Gas-lift des nombreux problèmes apparaissent tel que le choix de

l'équipement convenable et la diminution des pertes de charge du

à l'écoulement binaire du mélange gaz-huile dans le

matériel tubulaire, une étude de performance du système de

production se révèle éloquemment nécessaire pour

optimiser les principaux paramètres d'injection du gaz (débit,

pression et profondeur d'injection).

L'Analyse Nodale est le seul moyen qui nous permet d'atteindre

cet objectif car elle tient compte des toutes les pertes de charge soit dans le

réservoir lui-même ou dans le tubing. D'autre part ; elle nous

permet d'étudier l'influence de variation d'un certain nombre des

paramètres (PG, water cat ; diamètre de tubing,...)

sur l'efficacité d'injection du Gas-lift.

Dans ce cadre beaucoup des logiciels ont été

élaborés pour étudier avec précision la performance

de notre système en traçant des différents courbes (ex :

L'IPR, VLP)

Introduction générale

Dans notre étude on a appliqué l'Analyse Nodale

pour optimiser l'injection de Gaz-lift dans les puits (ZR230H ; ZR178...) au

champ de ZARZAITINE en utilisant le logiciel IPM 03(PROSPER).

2

3

Chapitre I: généralité sur les

champs de ZARZAITINE

Chapitre I : Généralité sur le

champ de ZARZAITINE

I.1 Situation géographique

Le champ de ZARZAITINE est situé dans le bassin d`ILLIZI

à 1600 Kms au sud -Est

d`Alger, à 35 kms à l'Est de la localité

d'In Amenas, à proximité de la frontière libyenne (Voir

Figures I 1& 2).

Figure I 1:Position Géographique de la région

d'In Amenas

Figure I 2:champs pétroliers de la région d'in

Amenas

Chapitre I: généralité sur les

champs de ZARZAITINE

I.2 Historique de la région

Le gisement a été découvert en Novembre

1957 avec le forage du puits ZR1 dans le dôme de gaz. L`huile a

été mise en évidence avec le forage du puits ZR2 en

janvier 1958. L'exploitation du gisement commencé en 1960, Pour

remédier à la chute de pression, due au soutirage et pour

augmenter la production, ont été implantée des puits

injecteur d'eau en 1965.

Le Mode d'activation par l'injection de Gaz lift et commencer

1985.

La productivité de ce réservoir a atteint sa

valeur maximale en 1962 avec une production d'huile de 8,975

millions ?? soit un taux de récupération de 2.64% en

suite on a Un déclin notable de la production d'huile est apparu durant

la période allant de 1962 jusqu'à

1985.

Me A partir de 1985, le champ a continué de produire

avec un débit stable de 4500 à 5000

m3/jour jusqu'à l'année 2003.

Actuellement, le gisement produit avec 83 puits d'huile de

l'ensemble de tous les puits forés et/ou implantés, dont 79 puits

exploités sur le `'F4», 3 puits sur le Carbonifère et un

(01) puits sur le `'F2».Le nombre de puits injecteur sur le F4 est de 40

puits.

La production d'huile actuelle est de l'ordre de 2700

m3/j.

Le champ a été arrêté durant

dix-huit mois à compter du mois de novembre 2009. Tous les puits

(producteurs et injecteurs) ont été fermés suite à

un problème technique survenu sur les installations de surface. Le

redémarrage du champ a été le mai 2011, après

rétablissement des installations de surface.

I.3 Structure et réserves du gisement de zarzaitine

La structure de ZARZAITINE se présente comme un

monoclinal de 15 Km de long et de 7.5 Km de large tronqué par deux

failles perpendiculaires, dont La figure 3, montre une carte structurale au

toit du réservoir Dévonien F4.

4

Chapitre I: généralité sur les

champs de ZARZAITINE

Figure I 3:Carte Structurale au Toit du Réservoir

Dévonien F4

Le réservoir principal est le Dévonien inferieur

F4 contient d'huile avec un chapeau de gaz et un aquifère

périphérique. Avec Profondeur varie entre 1200 à 1400

m.

Les réserves d`huile en place ont été

estimées à 340 x 106 m3 et le volume du gaz (Gaz

cap) est de 6900 x 106 m3. Ainsi que Les réservoirs

Carbonifère et Dévonien F2, considérés Comme des

réservoirs secondaires Avec un volume initial en place

27.80×106 m3.

5

6

Chapitre I: généralité sur les

champs de ZARZAITINE

Tableau I 1:Données de Base des

Réservoirs du gisement de ZARZAITINE

|

Réservoir

|

Huile de Stockage

en place

(10à6Mà3)

|

GOC (cote absolu : m)

|

WOC (cote absolu : m)

|

|

A

|

3,42

|

28,1

|

23,6

|

|

B2a

|

1,735

|

70

|

38

|

|

B2b

|

1,272

|

66

|

40

|

|

B4

|

6

|

45

|

14

|

|

CARBO B6

|

2,101

|

31

|

10

|

|

B8

|

2,742

|

13

|

6,5

|

|

D4

|

1,808

|

-357

|

-378,5

|

|

Dévonien F2

|

7,392

|

-679

|

-707

|

|

Dévonien F4

|

339,3

|

-712

|

-980

|

|

Total

|

365,8

|

|

|

La figure I4 montre la colonne litho stratigraphie du Gisement de

ZARZAITINE qui renferme des hydrocarbures des réservoirs

Carbonifères, Dévoniens.

Figure I 4:Stratigraphie du Gisement ZARZAITINE

7

Chapitre I: généralité sur les

champs de ZARZAITINE

I.4 Propriétés physiques moyennes des

réservoirs du gisement de Zr

Le tableau ci-dessous montre les propriétés

physiques moyennes des réservoirs `'F4», `'F2» et CARBONIFERS

:

Tableau I 2:les propriétés physiques moyennes des

réservoirs `'F4», `'F2» et

CARBONIFERS

|

Réservoirs

|

Unités

|

Epaisseur

total

Moyenne

(m)

|

Epaisseur

utile moyenne

(m)

|

Porosité

moyenne

log (%)

|

Perméabilité

moyenne

carotte

(md)

|

|

V

|

12.9

|

3.2

|

20.9

|

59.8

|

|

IV

|

5.3

|

4.8

|

23.7

|

493.6

|

|

III

|

11.1

|

7.9

|

24.6

|

248.7

|

|

F4

|

II

|

13.8

|

9.5

|

23.9

|

104.9

|

|

I

|

5.3

|

2.5

|

23.4

|

53.3

|

|

Total

|

48.8

|

27.8

|

|

|

|

F2

|

|

|

|

20.2

|

85

|

|

A

|

22

|

10

|

25.5

|

500

|

|

B2a

|

6.7

|

1.7

|

25

|

123

|

|

B2b

|

3.45

|

1.8

|

29

|

38

|

|

CARBO

|

B4

|

14.5

|

4.5

|

24.7

|

450

|

|

B6

|

11

|

3

|

24

|

214

|

|

B8

|

9

|

6

|

26.5

|

213

|

|

D4

|

24

|

2.6

|

20

|

84

|

I.5 Caractéristiques du réservoir

dévonien f4

L'épaisseur du réservoir F4 composé de

grés à grains fins varie de 18 à 70 m. Il est

subdivisé de bas en haut en Cinque (5) unités (Unité I,

unité II, unité III, unité IV, unité V) comme il

est montré dans la Figure I 5.

8

Chapitre I: généralité sur les

champs de ZARZAITINE

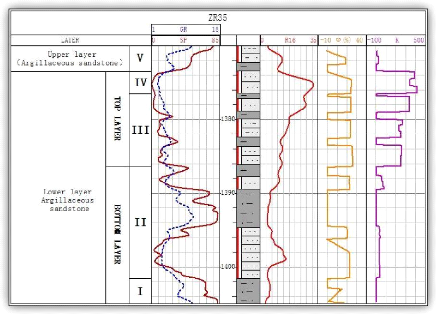

Figure I 5:Coupe stratigraphique du Réservoir F4 du

Gisement de ZARZAITINE

Le réservoir F4 est formé d`un ensemble argilo

gréseux supérieur (Unité V) de caractéristiques

extrêmement mauvaises ne participant pas à la production et d`un

ensemble gréso-argileux (Autres Unités) présentant une

grande hétérogénéité tant verticale

qu`horizontale.

? Unité IV : banc de grés propres à grains

grossiers.

? Unité III : grés à nodules et filets

d`argile dont les qualités varient latéralement.

? Unité II : grés à grains fins et nodules

argileux.

? Unité I : plus argileux et de faible

perméabilité.

Les caractéristiques de l'huile du réservoir F4

sont bonnes de par sa faible densité (43

API) et viscosité (0.515 mPa.s). Le rapport (gaz / huile)

de dissolution (Rsi) initial est de 82.5

m3/m3.

Les pressions initiales et de saturation à la côte

de référence (-835 m) sont

respectivement 124.5 et 116.9 kgf/cm2.

La température de fond est de : 81 °C à

l'interface Gaz-huile à -712 m. 84 °C au

milieu du réservoir à -835 m. 88 °C à

l'interface huile-eau à -980 m.

9

Chapitre I: généralité sur les

champs de ZARZAITINE

I.6 .Problèmes spécifiques au champ de

zarzaitine

Le contrôle de fond par des puits par Wire-Line sur le

champ de ZARZAITINE indique la présence des dépôts sur les

parois de la colonne de production 2" 3/8 ou 2" 7/8 ou sur les fonds des puits,

Ces dépôts sont essentiellement :

? Sulfate de baryum (qui résulte de

l'incompatibilité de l'eau injectée et l'eau du réservoir)

à l'état pâteux ou solide au tubing et/ou aux fonds des

puits (en face les zones de production).

? Sel aux parois des colonnes de tubing.

? Paraffine aux parois des colonnes de tubing.

? Bouchage des perforations avec sable a couse de

l'écoulement des hydrocarbures dans un milieu poreux non

consolidé.

? Venues d'eau ou percées d'eau : on a une

arrivée de l'eau sur la majorité des puits de ZARZAITINE, ce

phénomène a été provoqué par un balayage non

uniforme à partir des puits injecteurs.

I.7 Installations de surface du champ de

Zarzaitine

Huit (08) centres satellites de séparation (dont 07

centres en activité), et 10 séparateurs en ligne FWKO (Free Water

Knock Out), pour éliminer les quantités d'eau libre et assurer

une meilleure qualité de brut.

Un centre de stockage et d'expédition d'huile (C4) de

capacité de 30000 m3, est composé de 02 bacs de 10000 m3 chacun

et de 02 bacs de 5000 m3 chacun.

Un Centre Principal d'Injection d'Eau (CPIE) composé de

02 Bacs tampon de 2200 m3 chacun et 01 séparateur diphasique.

Un centre de traitement des eaux huileuses (CTE) de

capacité de 11000 (m3/j).

Une unité de récupération des gaz

torchés (FGL) des centres Huile et Eau en vue traitement, compression et

réutilisation comme gaz lift pour les puits.

10

Chapitre II : Activation des puits

Chapitre II : Activation des puits

Introduction

On dit qu'un puits est non éruptif lorsqu'il ne

débite pas en surface par sa propre énergie, donc la pression de

gisement est inférieure ou égale à la contre pression

exercée par la colonne du fluide présente dans le puits,

L'activation des puits permet la production des puits non ou insuffisamment

éruptif, elle concerne principalement les puits d'huile.

L'activation peut s'imposer dès le début

d'exploitation lorsque le gisement ne renferme pas assez d'énergie pour

relever le fluide depuis le fond jusqu'aux installations de traitement ou

lorsque l'indice de productivité du puits est juge insuffisant.

Dans le monde l'activation qui concerne 75% des puits à

huile hors USA, et 90% USA inclus, est réalisée principalement

sous deux formes de procédés :

? Relevage mécanique par le pompage.

? Allègement du fluide par mélange de gaz

injecté dans la partie basse de la colonne de production ou gaz lift.

II.1 Le pompage

Une pompe placée sous le niveau dynamique de fluide

dans le puits relève le brut jusqu'en surface, c'est un

procédé mécanique utilisé

généralement dans les puits qui sont pas profonds. Il existe

plusieurs types de pompe, les modes les plus répandus dans le monde sont

:

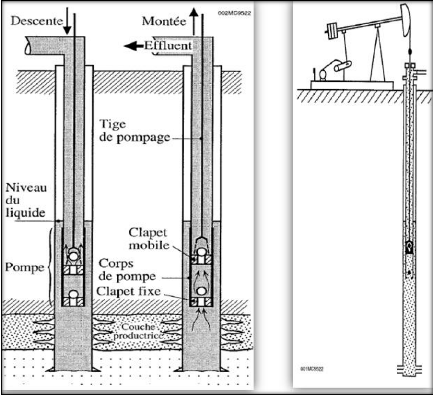

II.1.1 Le pompage aux tiges

Une pompe volumétrique de fond est actionnée

depuis la surface par l'intermédiaire de tige et d'un système de

va-et-vient (tête de cheval). Figure II 1.

Son principe de fonctionnement est simple, la pompe

volumétrique de fond est équipée par deux clapets l'un

fixe l'autre mobile qui ont une sorte des bulles qui jouent le rôle d'un

clapet anti-retour, leur fermeture et ouverture se base sur

La différence de pression en amont et en aval, le

clapet mobile est actionné depuis la surface par l'intermédiaire

d'un tige, la descente de ce tige fait augmenter la pression de l'effluent qui

se trouve à l'intérieur de la chambre ce qui permet l'ouverture

de la bulle supérieure et la remontée de l'effluent dans le

tubing jusqu'à l'égalisation des pressions. Au cours de la

remontée de tige il y'aura un dégagement de l'effluent qui se

trouve dans le tubing et une diminution de celui qui se trouve dans la chambre

et par la suite l'ouverture de la bulle inferieure ce qui permet de l'effluent

d'occuper la chambre, et ainsi de suite l'opération se fait.

11

Chapitre II : Activation des puits

Figure II 1:Le pompage aux tiges II.1.2 Le pompage

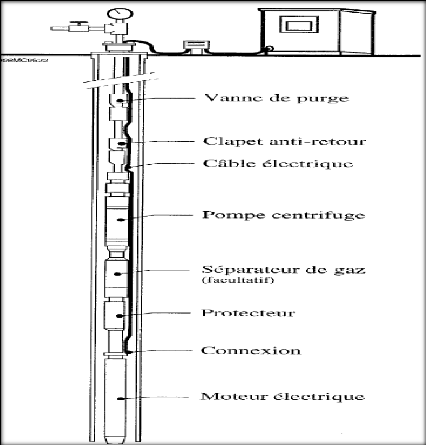

centrifuge

La pompe centrifuge multi-étage est reliée par

l'intermédiaire d'un protecteur à un moteur électrique

submergé, le tout pendu au bout de tubing. Un câble

électrique, fixé par des colliers à l'extérieur du

tubing, alimente le moteur. La pompe et le moteur peuvent être

placés à n'importe quelle profondeur, ceux-ci étant

conçus pour fonctionner aux pressions que l'on peut rencontrer dans le

puits. Il existe d'autre type comme ; le pompage rotatif, pompage hydraulique

mais ils ne sont pas couramment utilisés.

Ce type est représenté dans la figure II

2.

12

Chapitre II : Activation des puits

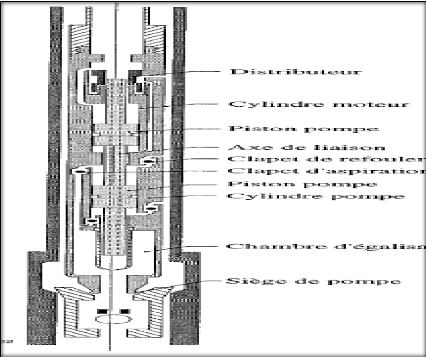

Figure II 2:Le pompage centrifuge II.1.3 Le pompage

hydraulique

Une pompe de surface permet d'envoyer, par un tubing

d'alimentation, l'huile motrice dans un moteur à piston double effet

situé en fond de puits ; un tiroir permet d'envoyer cette huile

alternativement dans la chambre supérieure ou inferieur du cylindre

moteur. Le piston moteur est couplé au piston double effet de la pompe.

Le fluide moteur et l'effluent produit remontent généralement

ensemble par un même tubing de production (concentrique au tubing

d'alimentation) ou éventuellement par des conduits

séparés. Quand le fluide moteur et l'effluent produit sont

mélangés à la remontée, on prélève

une partie de l'huile dans le bac de

13

Chapitre II : Activation des puits

stockage pour la réinjection dans le circuit moteur. Le

principe de ce type de pompage est représenté dans la figure

II 3.

Figure II 3:Le pompage hydraulique

II.2 Le gaz lift

C'est le mode d'activation le plus répandu et le plus

performant dans le monde, son

principe est basé sur l'allègement de la colonne

hydrostatique en injectant un gaz sous le niveau dynamique du fluide à

travers des vannes conçues pour cet effet.

II.3 Comparaison entre le gaz lift et les autres modes

d'activation

Dans la comparaison entre le gaz lift et les autres

méthodes d'activation, on va citer les

différents points forts et faibles de chaque type devant

le gaz lift. II.3.1 Pompes centrifuges

II.3.1.1 Points forts

1) Peut atteindre des pressions de fluide en écoulement

plus basse (Botton hole folwing

pressure).

14

Chapitre II : Activation des puits

2) Possèdent un rendement plus élevé.

3) Electricité plus facile à produire que le

gaz.

II.3.1.2Points faibles

1) Ne peut pas produire en l'existence de gaz libre dans

l'effluent, même si la GLR est

très faible.

2) Peu flexible à l'exception des puits avec variation de

vitesse.

3) Accès au réservoir nécessite des

complétions complexes.

4) Pannes plus fréquentes.

II.3.2 Pompes aux tiges

II.3.2.1 Points forts

1) Adaptées aux puits isolés.

2) Meilleur rendement surtout pour les huiles lourdes.

3) Electricité plus facile à produire que le

gaz.

II.3.2.2 Points faibles

1) Répartition plus difficile.

2) Pas adaptés au grand volume de produit.

3) Peu flexible à l'exception des puits avec variation de

vitesse.

II.3.3 Pompage hydraulique

II.3.3.1 points forts

1) Adapte aux profondeurs importantes et aux puits

déviés.

2) Fluide moteur pouvant servir de fluide porteur par

l'injection d'un additif.

3) Facilité de modification de la taille et de la cadence

de la pompe pour s'adapter aux conditions de puits.

II.3.3.2 Points faibles

1) Investissement en équipement et entretien assez

couteux.

2) Essai de puits posant un problème, en particulier en

ce qui concerne l'évaluation des fluides produits.

3) Usure de la pompe relativement rapide.

II.4 Critères de choix d'un procède

d'activation

Le choix entre les différentes méthodes

d'activation des puits exige certaine étude

technique et économique, qui permet en fin de

réaliser un projet rentable, du côté

15

Chapitre II : Activation des puits

économique, le problème qui se pose c'est de

déterminer quel système d'activation permet de

récupérer l'huile le plus vite et avec une grande

quantité, et à moindre coût.

Pour ce qui concerne le côté technique, on doit

au préalable, et sans priori d'étudier les différents

procédés possible, et de déterminer quel est parmi eux qui

est le plus compatible avec les spécifications de production requises,

pour cela, il est nécessaire de prendre en considération les

points suivants :

1) La source d'énergie nécessaire au

procédé, sa disponibilité (gaz,

électricité,.....), et son rendement

énergétique.

2) La faisabilité de procédé,

c'est-à-dire de voir est-ce qu'il répond aux exigences

d'exploitation avec ses propriétés ; tel que : le débit de

liquide à produire, hauteur de refoulement pour les pompes, profondeur

de puits, pression de fond, ...etc.

3) Diverses contraintes d'exploitation qui proviennent notamment

des facteurs suivants : ? Environnement générale : normes de

sécurité, environnement industriel ou civile, puits isolés

ou non, ....

? Architecture de puits (complétion) : la place

disponible pour mettre les différents dispositifs d'activation, nombre

de niveaux à exploiter séparément, profondeur de puits.

? Caractéristiques de l'effluent à produire :

température, WOR GOR, GLR, la viscosité de fluide, constituants

corrosifs, sable....

16

Chapitre III : Présentation du gaz lift

Chapitre III : Présentation du gaz lift

Introduction

Le gaz lift est une technique de production par injection de

grande quantité de gaz au niveau des puits producteurs d'huile la

pression de fond en écoulement du réservoir, pour produire le

maximum de perte de charge le long de la colonne de production.

III.1 Principe du gaz-lift

Le gaz-lift est une technologie d'activation, permettant la mise

en production d'un puits non ou insuffisamment éruptif par diminution de

la contre pression hydrostatique entre le fond et la surface.

Comment diminuer cette contre pression ?

Pour cela on a la possibilité d'agir sur la densité

ou la hauteur statique puisque :

(III.1)

Dans le Gaz-lift, on agit sur la densité, le poids

volumique d'un gaz est faible par rapport à celui d'un liquide. Si on

mélange du liquide avec du gaz, on obtient un poids volumique entre le

gaz et le liquide d'autant plus faible que la proportion du gaz dans le

mélange sera plus élevée. Donc l'injection du gaz va agir

sur la densité du fluide du puits de façon à

rétablir la condition :

(III.2)

En maintenant l'injection du gaz (en continu) le puits se met

à produire comme s'il était éruptif.

La quantité de gaz à injecter ne doit pas

dépasser une limite au-delà de laquelle son efficacité

diminue. On parle de GLR optimum.

17

Chapitre III : Présentation du gaz lift

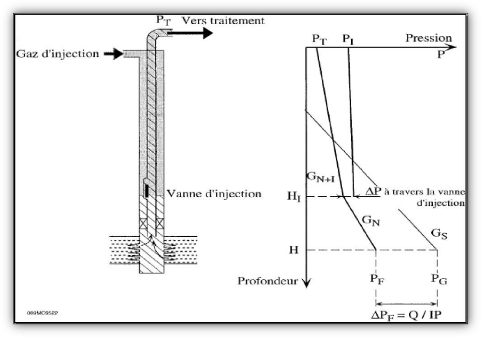

Figure III 1: optimisation de débit d'injection de

gaz-lift.

Durant le parcours de fluide depuis le réservoir

jusqu'à la tête de puits qui atteint en général

plusieurs kilomètres, son énergie initial présenté

par une grande valeur de pression sera perdue sous forme de pertes de charge.

Ces pertes de charge sont la somme de deux facteurs :

? des pertes par friction de l'effluent sur les parois du

tubing.

? le poids hydrostatique de l'effluent (gaz, eau et huile) dans

le tubing.

Le gaz-lift permet d'augmenter la production d'un puits en

réduisant les pertes de charge en injectant du gaz dans le tubing

à travers le point le plus profond possible. Ceci aura deux effets

opposés :

? L'augmentation des pertes par friction (effet négatif).

? La diminution du poids de la colonne (effet positif)

18

Chapitre III : Présentation du gaz lift

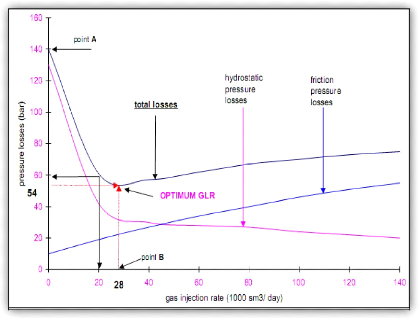

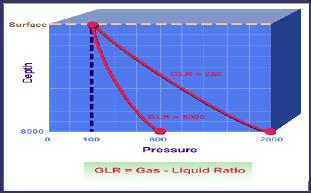

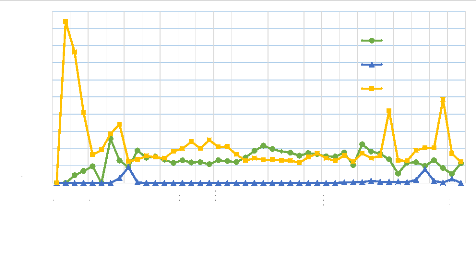

Figure III 2:Evolution des pertes de charge en fonction du

débit de gaz injecté

La figure ci -dessus donne l'évolution des pertes de

charge en fonction de GLR, Le minimum des pertes de charge totale correspond

à un GLR optimum.

L'injection de gros volumes de gaz est un problème pour

les lignes et les installations de surface. Ce gaz doit être

transporté vers la station et doit être séparé. Il

ajoute donc des pertes de charges dans les pipelines qui peuvent perturber des

producteurs voisins. De plus, quand le volume de gaz disponible sur un champ

est limité, il faut le manager entre tous les puits afin de produire le

maximum d'huile. Tous les puits ne seront pas à leur « GLR optimum

» mais à leur « GLR économique ».

Pour cela il faut bien déterminer la quantité de

gaz à injecter pour obtenir la production optimale.

III.2 Types de gaz lift

III. 2.1 Classification suivant le mode d'injection

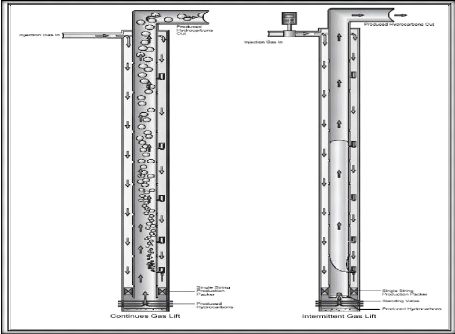

III.2.1.1 Gaz lift continu

Le gaz lift est réalisé par une injection de gaz

d'une manière continue, à pression et débit biens

déterminés, à la base de colonne de production, ce gaz

allège le poids volumique

19

Chapitre III : Présentation du gaz lift

du fluide dans celle-ci et permet au mélange ainsi

constitué de remonter en surface, le puits redevenu éruptif .

Voir la figure(III.3).

III.2.1.2 Gaz lift intermittent

Il se fait par une injection intermittente et à forte

débit d'un volume déterminé de gaz

sous pression dans la partie basse de la colonne de

production, de façon à chasser vers le haut le fluide qu'elle

contient.la pression sur la couche se

diminue, celle-ci se met à redébiter et le liquide qui s'accumule

au-dessus du point d'injection sera chassé de la même façon

et ainsi de suite. Voir la figure III 3.

Figure III 3:Gaz lift continu et intermittent

III.2.1.3.Comparaison d'utilisation de gaz lift continu et

l'intermittent

En général, le gaz lift continu convient aux puits

à bon indice de productivité (IP = 1

m3/ j / bar), par contre le gaz lift intermittent c'est plus

adapté aux puits à faible indice de

productivité (IP = 1 m3 / j /bar).

D'une façon pratique, on constate que :

? Le gaz lift continu et bien adapté pour les

débits liquides de 30 à 3000 m3/j.

? Le gaz lift intermittent est utilisé pour des

débits inférieurs à 80 m3/j.

20

Chapitre III : Présentation du gaz lift

? Dans la phase de recouvrement 30 à 80 m3/j, on

préfère faire produire un puits à faible IP en diminuant

le diamètre de la colonne de production au profit de l'augmentation de

la vitesse de remontée du fluide.

? Le gaz lift intermittent est la seule technique de gaz lift

possible dans les puits bons producteur mais à faible pression de fond

pour cause de pression de gisement faible au départ ou puits fortement

dépités.

? En résumé, dans le domaine de gaz lift 95% des

puits produisent par gaz lift continu.

III.2.2 Classification en fonction de la

complétion

III.2.2.1.Gaz lift direct

Dans ce cas l'injection de gaz se fait par l'annulaire

(tubing-casing), et la production par le tubing, c'est le mode le plus

répandu puisque il permet de faire une meilleure optimisation et

manipulation de l'équipement. Voir la figure III 4.

Figure III 4:Gaz lift direct.

III.2.2.2.Gaz lift indirect

Dans ce cas la méthode d'injection se diffère

à la précédente (Méthode Gaz lift direct)

et même la production.

III.2.2.3 Production par le casing et injection par le

tubing

Cette technique convient au débit d'injection plus grand,

Ces derniers cas présentent

des sérieux défauts tels que

? Il est possible de faire des mesures sur le cotés

effluent. ? Nécessite un très grand volume de gaz.

21

Chapitre III : Présentation du gaz lift

? Le design de l'équipement est très

spécial. ? N'est pas adapté au gaz lift intermittent.

III.2.2.4 Tubing concentrique (concentrai tubing

string)

L'injection de gaz se fait par un concentrique (macaroni)

descendu dans le tubing, généralement à partir d'une

opération snnubing, et la production se fait par l'espace annulaire

tubing-macaroni, cette méthode est mieux adaptée au débit

d'injection plus grand et à la complétion plus de 4. Ø

Voir la figure III 5b.

1-Gaz lift parallèle

Ce mode de production est pour les complétions doubles, il

possède les même inconvénients que le

précèdent au niveau de la mise en place de la complétion,

le gaz est injecté dans le tubing alors que second produit, il est

utilisé dans le cas où : ? Le gaz d'injection corrode le

casing.

? Arrêt de production de l'un des niveaux où la

conversion de leur tubing.

? Comme injecteur de gaz lift (Voir la figure III 5a.

Figure III 5:Types de complétion parallèle, par

tubing concentrique 2 -Gaz lift double

Pour les complétions multiples, où on veut

exploiter deux niveaux d'une manière séparée, le

problème de ce type de gaz lift se réside dans L'encombrement

surtout au niveau des vannes. Voir la figure III 6.

22

Chapitre III : Présentation du gaz lift

Figure III 6:Gaz lift double

3-Auto gaz lift

Ce type de gaz lift représente un cas très

particuliers, puisque il est lié au type de complétion et

à la nature de réservoir (existence d'un gaz cup), dans ce cas la

source de gaz de l'injection est sous terrain, des perforations au droit de la

zone gaz cup au niveau de lainer permettent l'écoulement de gaz dans

l'espace annulaire, et par conséquent il va jouer le même

rôle que le gaz injecte depuis la surface.

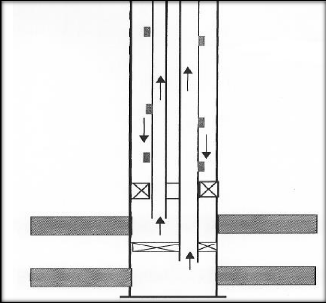

III.2.3 Classification en fonction de circuit

d'injection

Le gaz injecté provient soit du GOR de formation du

gisement d'huile considéré, soit de puits à gaz voisin.

Soit de puits à gaz disponibles dans le voisinage, et on distingue :

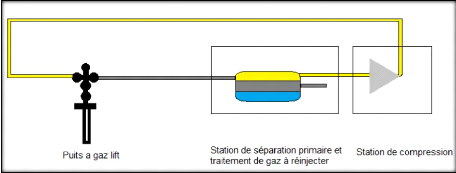

III.2.3.1 Circuit fermé

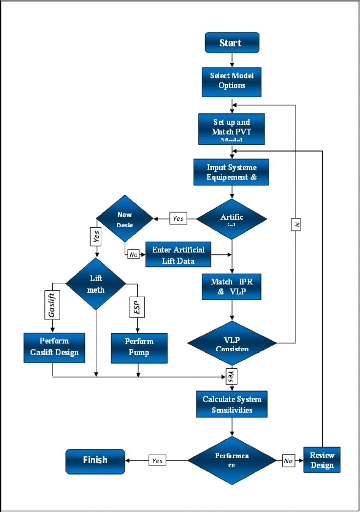

Le gaz qui a servi au gaz lift est

récupéré à la sortie des séparateurs

après le passage par des phases de traitement, il est

ré-comprimé par une batterie de compresseurs et

réinjecté dans les puits. Voir la figure III 7.

23

Chapitre III : Présentation du gaz lift

Figure III 7:Circuit fermé

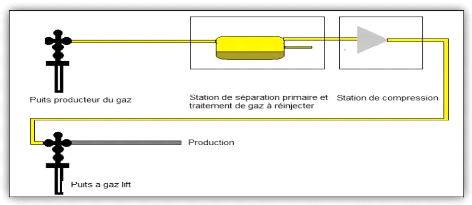

III.2.3.2.Circuit ouvert

Du gaz traité provenant d'un gisement de gaz

utilisé pour le gaz lift. Apres utilisation,

ce gaz est brûlé à la torche ou

commercialisé. Voir la figure III 8.

Figure III 8:Circuit ouvert

III .3 Avantages et Inconvénients

III.3.1 Avantages

· Bien adapté aux débits moyens ou

élevés.

· Bien adapté aux puits à un bon IP et

pression de fond relativement élevée.

· Applicable pour des puits ayant un GLR relativement

élevé.

· Le gaz-lift est très flexible : le débit de

gaz est facilement ajustable depuis la surface.

· Les vannes de gaz-lift sont récupérables au

câble à faible coût.

· Il est possible de commander le puits à distance

par télémétrie

24

Chapitre III : Présentation du gaz lift

· Investissement initial pouvant être bas si une

source de gaz à haute pression est disponible.

· Possibilité d'injecter un additif (inhibiteur

de corrosion par exemple) en même temps que le gaz.

· Permets de démarrer le puits.

· adaptation sur puits déviés.

· utilisation possible du gaz produit sur place.

III.3.2 Inconvénients

· Volumes de gaz pouvant être excessive pour les

puits à fort pourcentage d'eau.

· Pas applicable dans un casing en mauvais état.

· Manipulation du gaz à haute pression, ce qui

peut être coûteux et comporte des risques

(sécurité).

· Problèmes de moussage pouvant être

augmenté.

· Rendement assez faible dans les puits profond.

· Nécessité de pressions de fond pas trop

faibles, sinon il faudra changer la méthode d'activation en fin de vie

du puits.

· Nécessite de traitement en cas de formation des

hydrates il y aura nécessité de traiter le gaz soit par

déshydratation soit par injection du méthanol.

· Si le gaz est corrosif, il faut soit le traiter, soit

mettre en place des complétions en aciers spéciaux. Ce qui

augmente le coût de l'investissement.

III.4 Facteurs a considéré dans la

conception du gaz lift

Avant d'entamer un projet ou une étude d'équiper

un puits en gaz lift, il faut prendre en considération certains facteurs

qui peuvent influer sur cette opération, parmi les majeurs facteurs on

peut citer :

III.4.1 La pression en tête de puits (well head

pressure)

La mise en production d'un puits exige une certaine pression

en tête, ce dernier est en fonction des réseaux de collectes et de

pression des jonctions (manifolds).

Et plus la pression en tête est faible, plus le gaz lift

est efficace, et chaque fois la pression de tête est grande on doit

injecter plus de gaz pour vaincre les pertes de charges et la pression de

tête, c'est pour ça la pression de tête est très

important, elle influe directement sur deux paramètres essentielles de

gaz lift, qui sont la pression d'injection et le débit à

injecter.

25

Chapitre III : Présentation du gaz lift

III.4.2 La pression de gaz à injecter

La pression de gaz à injecter affecte le nombre des vannes

de décharge, ainsi une injection avec pression élevée peu

permettre de fonctionner sans vannes de décharge (single point) ce qui

simplifie grandement la conception exploitation et la maintenance de puits. Si

la pression disponible est faible, il est utile de pouvoir l'augmenter pendant

quelques heures de 10 à 15 Bars pour démarrer le puits (kick off

the well).

La formule la plus utilisée pour la détermination

de la pression d'injection en surface est celle de R.V.SMITH, elle consiste

à calculer les pertes de charges dans les conduites verticales en se

basant sur plusieurs paramètres.

? Formule de R.V.SMITH

Ou : Qg : débit de gaz injecté en

(m3/j) X : la profondeur d'injection en(m)

S = 0.0685 * . (III.4)

T : Température moyenne en °K.

P2 : pression d'injection au fond, en bar

P1 : pression d'injection en surface, en bar

É : coefficient de frottement, il est en

fonction de Re et (E/ d).

S : le skin

= .(III.5)

Avec : Qg en (m3/h)

( E / d ) déterminé à l'aide d'une

abaque.

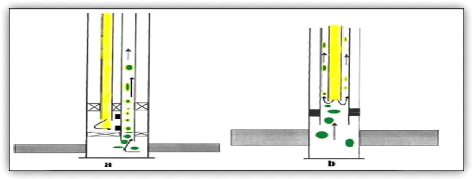

Z : facteur de compressibilité.

ãg : densité de gaz.

La pression d'injection au fond c'est la pression sous laquelle

le gaz arrive au point

d'injection, elle est choisie de telle façon à

éviter l'adsorption de l'effluent par la formation.

26

Chapitre III : Présentation du gaz lift

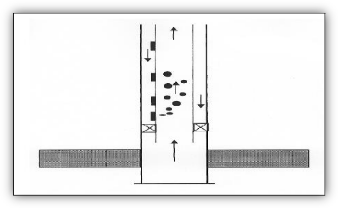

III.4.3.Profondeur d'injection de gaz

Plus le point d'injection est profond, plus le gaz lift est

efficace. La détermination de ce point se fait à partir des

calculs sur le gradient de pression de fluide dans le puits en débit. La

figure suivante représente la détermination le point

d'injection.

Figure III 9:Profondeur d'injection de gaz

III.4.4 l'indice de productivité (IP) et

l'effet skin (S)

La productivité d'un puits dépend directement de

la pression de fond dynamique, le gaz lift et comme les autres méthodes

d'activation des puits abaissent cette pression, donc le gaz lift est

affecté par l'indice de productivité.

L'effet est confirmé dans les puits possédant un

IP important où le gaz lift amène des débits

spectaculaires.

L'effet « skin » ou colmatage de

puits, c'est l'endommagement du voisinage de trou, il est lié

généralement au filtrat de la boue de forage et d'autre

paramètres. L'effet « skin » est une perte de

charges supplémentaire dans le réservoir, il réduit

directement l'indice de productivité et par conséquent affecte

l'activation par gaz lift.

27

Chapitre III : Présentation du gaz lift

III.5 Utilisation de gaz lift

Le gaz-lift offre de nombreuses applications et environ 20 %

des puits en production dans le monde sont concernés par ce mode

d'activation.

III .5.1 Les puits à huile

L'application principale du gaz-lift dans ces puits est

d'augmenter la production des champs déplétés. De plus en

plus souvent, il est utilisé dans des puits encore éruptifs et

même des puits neufs.

III.5.2 Les puits à eau

Afin de produire des volumes importants d'eau qui peuvent

être nécessaires pour divers usages tels que la réinjection

dans un réservoir à huile ou l'usage domestique. Il n'y a pas de

différence entre un design de gaz-lift pour puits à huile et pour

puits à l'eau. Les puits peu profonds utilisent souvent de l'air

plutôt que du gaz (air lift).

III.5.3. Démarrage

Il arrive parfois qu'un puits, même éruptif,

n'arrive pas à redémarrer après neutralisation.

Il doit être alors activé pour pouvoir reprendre son

éruptive.

III.5.4. Augmentation du débit

Pour les puits souffrant d'un déclin de la pression

mais pouvant encore produire sans avoir recours à l'activation, et qui

sont caractérisés par un GOR ou GLR naturellement

inférieur relativement à la moyenne, le gaz-lift permettra

d'augmenter leur production par rapport à la production naturelle.

III.5.5. Mise en production des puits non

éruptifs

Dans le cas d'un puits incapable de débiter de sa

propre énergie (déplété), le gaz lift consistant

à injecter du gaz allégeant la colonne hydrostatique,

entraîne une réduction de la pression de fond et facilite la

circulation de l'effluent et sa remontée dans le tubing.

III.5.6. Nettoyage de puits injecteur (Injecter clean

up)

Les puits injecteurs ont besoin d'être

périodiquement dégorgés puis mis en production pour les

nettoyer et éliminer des particules qui encombrent les perforations sur

la formation. Cette opération, dans le cas d'une installation comprenant

une source de gaz à haute pression et des mandrins, et assurée

par un passage du puits en gaz-lift. Elle est souvent couplée avec un

nettoyage à l'acide.

28

Chapitre III : Présentation du gaz lift

III.6 Les problèmes liés au gaz

lift

L'exploitation des puits activés par le gaz-lift

rencontre plusieurs problèmes qui rendent la réalisation de

l'opération les principaux problèmes sont :

III.6.1. Formation des hydrates

La baisse de la pression lors du passage du gaz par la duse ou

vanne, conduits à une diminution de la température, qui peut

amener le système dans les conditions telles qu'il y ait cristallisation

de l'eau (gazoline), cette formation des hydrates est due a la présence

des gouttelettes d'eau dans le gaz.

La formation de ces blocs de cristaux au niveau de la duse

empêche le passage du gaz, qui se traduit par l'arrêt du puits,

elle se manifeste énormément en hiver.

La formation des hydrates provoque la perte de production,

pour cela doit être prise les préventions suivants :

? Un traitement mécanique ayant pour but d'extraire

l'élément principal qui suscite ce problème (l'eau).

? Un traitement thermique permet d'élever la

température du gaz par mise en place d'un échangeur de

chaleur.

? L'incorporation à l'eau de substances telles que le

méthanol et le glycol qui agisse sur le point de fusion des corps

solides (hydrates).

? La mise en place d'une Duse de fond pour les puits qui ont un

concentrique.

III.6.2.Érosion des équipements

L'érosion est un phénomène

indésirable créé par l'action physique des

molécules du gaz contre les parois du milieu de l'écoulement,

quand la vitesse du gaz est élevée ces actions sont très

actives, les forces de frottement et les chocs entre l'équipement subit

des variations métalogique, ainsi que l'agrandissement du

diamètre intérieur des duses utilisées pour les

réglages du débit.

Les molécules du gaz fraisent la duse à ses

parois intérieures, le débit de gaz injecté augmente avec

l'agrandissement du diamètre de passage.

Ces variations influentes négativement sur le

débit d'huile produit, le volume de gaz soit important par rapport

à celui de l'huile, il se produit alors des pertes de charges par

glissement et la formation de la mousse qui représente un

problème dans la séparation.

29

Chapitre III : Présentation du gaz lift

III.6.3 L'émulsion

L'émulsion est favorisée par le ratio gaz lift

injecté / huile mais aussi par les impulseurs des PCI. Le risque est

plus fort avec un BSW élevé, un brut paraffinée, la

production de sable, une injection d'inhibiteur de corrosion, une production de

condensats. L'émulsion peut induire plusieurs problèmes :

1) Une mauvaise performance du puits

2) Problème de séparation eau/huile et gaz

III.6.3.1 Mauvaise performance du puits

L'émulsion augmente significativement les pertes de

charge le long du tubing. En cas de puits instable, cette perturbation se

rajoute à la perte de production due à l'instabilité.

De plus, pour le gaz lift, l'augmentation de la contre

pression dans le tubing rend plus difficile ou même impossible le

transfert de l'injection gaz lift à la vanne de service.

L'injection reste en surface ce qui réduit encore

l'efficacité et la production du puits. Une émulsion forte, si

elle n'a pas été prévue, peut empêcher une pompe PCI

de débiter. Il faut dans ce cas, prévoir une injection par liner

de dés émulsifiant à l'aspiration de la pompe.

III.6.3.2 Problème de séparation eau/huile

et gaz

L'émulsion rend difficile la séparation eau /

huile spécialement pour les brut paraffinées. Cela peut induire

de plus fortes teneurs en hydrocarbures dans l'eau rejetée.

Une émulsion sévère induit aussi du

moussage et des difficultés de séparation gaz - liquide. Cela

peut entrainer des risques de déclenchement de séparateur, ou

induire un carryover de l'huile avec le gaz ce qui peut affecter la

qualité du fuel gaz.

III.7.Equipement de gaz lift

III.7.1 Equipements de surface

L'équipement de surface se compose de ; dispositifs de

mesure, dispositifs d'injection, et la ligne de gaz lift qui permet

l'acheminement de gaz d'injection depuis la source jusqu'au puits, cette ligne

renferme plusieurs vannes qui permettent en générale, l'isolement

d'une partie ou l'ouverture à la torche suivant leur emplacement

III.7.1.1 Dispositif d'injection

Représenté par une Duse réglable

placée sur la conduite d'arrivée du gaz avant la vanne

d'annulaire, permet d'assurer et de régler le débit de gaz

injecté.

30

Chapitre III : Présentation du gaz lift

III.7.1.2 Dispositif de mesure

En surface le système d'injection doit être

équipé par de dispositifs de mesure, et ceci pour le bon

fonctionnement du système de gaz lift, les paramètres à

mesurer sont la pression et le débit d'injection

Les dispositifs de mesure sont les manomètres (pour

mesurer les pressions tbg et csg), et un dispositif de mesure de débit

représenté par l'orifice de DANNIEL et un enregistreur de type

BARTON.

III.7.2. Equipements de fond

L'équipement de fond comprend les mandrins, les vannes

de gas lift et autre équipements spécifique à usage

particuliers.

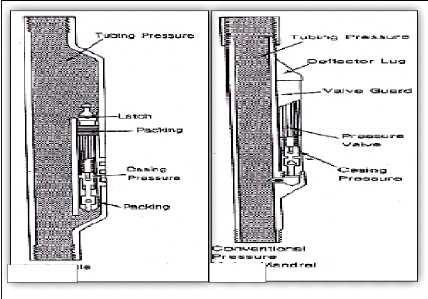

III.7.2.1.les mandrins

On peut trouver principalement trois types de mandrins :

1) mandrins conventionnels ;

2) mandrins à poche latérale (side pocket mandrel)

;

3) mandrins pour vannes concentriques.

1) Mandrins conventionnels :

Ils sont fabriqués à partir

d'élément de tubing. Les vannes et les clapets anti-retour sont

vissés avant la descente à la base d'un réceptable qui

percé d'un canal permettant au gaz de passer de l'annulaire vers le

tubing.

Ce type de mandrins est le plus ancien il présente

plusieurs inconvénients, car toute opération de repêchage

ou de maintenance exige un WO, il est utilisé surtout en USA avant

l'invention des mandrins à poche latérale, où les puits

sont assez profond (WO ne coûte pas très chère).

2) Mandrins à poche latérale

Cette technologie des mandrins est inventée par le

constructeur Américain CAMCO en 1954, et associée au

développement de wireline. Incorporé dans le train de tubing, les

mandrins sont descendus vides ou avec des vannes de test au cours de

l'équipement de puits. Ensuite, l'emplacement ou le repêchage des

vannes se fait depuis la surface à l'aide de wireline.

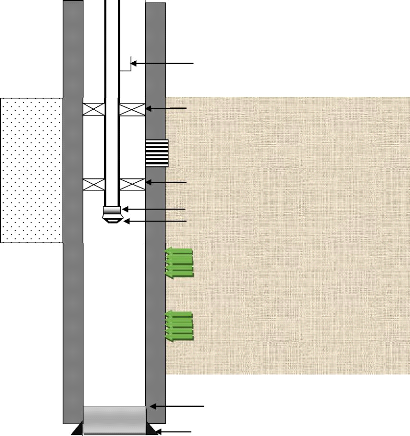

Chapitre III : Présentation du gaz lift

A

B

Figure III 10:A_ Mandrin conventionnel B_ Mandrin à poche

latérale

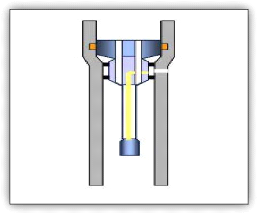

3) Mandrins avec vanne concentrique

Ces mandrins sont équipés d'une vanne concentrique

où le passage du gaz se fait vers

celle-ci de l'annulaire.

La vanne concentrique peut :

? soit être intégré au mandrin ;

? soit être mise en place par travail au câble.

Ces mandrins avec vanne concentrique peuvent permettre de

résoudre certains

problèmes tels que problèmes d'encombrement en

complétion multiple, ....

31

32

Chapitre III : Présentation du gaz lift

Figure III 11:Mandrins avec vanne concentrique

III.7.2.2. Autres équipements spécifiques

Parmi ces équipements on a :

1) Clapet anti-retour

Placé à la base de tubing, son rôle est

d'empêcher le retour de fluide dans la formation il est indispensable en

gas lift intermittent lorsque les puits sont fortement

déplétés.

2) Sécurité annulaire

Particulièrement aux puits offshore. Elle permet d'assure

la sécurité de l'annulaire où le volume de gaz est

important.

3) Tubing spool

Équipé à sa base d'un joint isolant permet

d'assurer que l'annulaire sous pression ne puisse créer un quelconque

danger au dernier casing.

III.7.2.3 les vanne de gaz lift

Les vannes de gaz lift sont des injecteurs de gaz qui

fonctionnent comme des vannes

régulatrices tout ou rien.

Une vanne comprend deux parties :

? la vanne proprement dite ;

? le verrou de positionnement dans le mandrin port vanne.

33

Chapitre III : Présentation du gaz lift

III.8.Principe général d'une vanne à

gaz lift

Le corps de la vanne est en acier inoxydable. A

l'intérieur un clapet hémisphérique en carbure de

tungstène ouvre ou ferme sur un siège appelé orifice

(port) en carbure de tungstène ou en monel dimensionné en

fonction de débit d'injection souhaité. Le clapet est

relié par une tige au servomoteur.

A la base de corps de vanne, la plupart des vannes de gaz lift

sont équipés de clapet anti-retour. Ceux-ci n'offrent

pratiquement pas de résistance au passage du gaz et empêchent le

retour inverse de fluide évitant ainsi le remplissage de l'annulaire

quand le puits est fermé. Ils sont très utiles en cas

d'opération ultérieur de stimulation.

Le servomoteur, dont le rôle est de permettre

l'ouverture ou la fermeture de clapet sur son siège, peut être

deux types :

A) Pneumatique à soufflet ;

b) mécanique à ressort.

III.8.1. vanne à servomoteur pneumatique à

soufflet

Le servomoteur est une chambre à soufflet (Bellow)

remplie d'azote sous pression et préréglée par

l'étalonnage grâce à une petite vanne d'admission ou de

décompression placée sur le haut de la chambre.

Les soufflets sont fabriqués à partir de 2 ou 3

tubes concentrique monel de diamètre très voisin et

d'épaisseur 5/1000 de pouce. Ces tubes sont étirés et

pliés à froid. Le soufflet est raccordé à la

chambre par soudure à l'argent .la compression de soufflet

représente la course d'ouverture de clapet.

Le fonctionnement de ces vannes est celui d'une opposition de

forces entre celle dues à la pression de gaz injecté et des

fluides dans le tubing au droit de la vanne et celles due à la pression

d'azote dans le soufflet augmentée éventuellement par la force

exercée par u ressort.

Le réglage de la vanne est obtenu par le choix de la

pression d'azote dans le soufflet. L'étalonnage de la vanne sur banc en

surface devra tenir compte, pour le réglage de la pression d'azote dans

le soufflet, d'un coefficient de correction de température entre les

conditions de fond et celle de banc de tarage en surface.

Chapitre III : Présentation du gaz lift

III.8.2.Vanne à servomoteur mécanique

à ressort

Le clapet et sa tige sont solidaire d'un soufflet sans

pression interne qui ne sert qu'à la transmission des force est n'est

pas influencé par la température dans le puits, au fond, la

pression d'ouverture et de fermeture vont être contrôlées

par l'action d'un ressort taré.

Pour le réglage de la vanne, les constructeurs

traduisent l'effor de compression en effet de pression. Comme de plus, il n'y a

pas d'effet de température, l'étalonnage en surface est donc

très simple, un tour de vis de la butée de ressort

représentant une certaine pression.

La figure III 10A illustre une vanne de type casing operated,

la pression annulaire agit sur le soufflet en opposition à l'action de

ressort.

La figure III 10B illustre un autre type de vanne. La pression

annulaire n'intervient pour l'ouverture de la vanne que sur l'aire de clapet

alors que la pression tubing s'applique sur le soufflet transmetteur de forces.

En conséquent, l'effet de pression casing est beaucoup moins important

que l'effet tubing pour l'ouverture. De plus, l'orifice de clapet étant

dusé, seul l'antagonisme (pression tubing/ressort) entre en jeu pour la

fermeture de la vanne.

Cette vanne citée par les constructeurs comme

production pressure operated est souvent appelée par les utilisateurs :

vanne tubing operated.

34

Chapitre IV : Performances du réservoir et du puits

Chapitre IV : Performances du réservoir et du

puits

Introduction

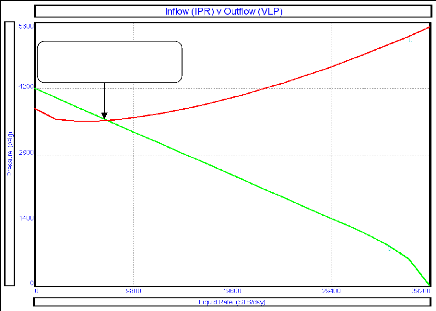

Le point de fonctionnement d'un puits est le point

d'intersection de deux courbes, la courbe de performance du

réservoir (inflow) et la courbe de performance de

tubing (outflow).

Les performances "internes et externes" du réservoir

(Inflow and outflow performances) sont gouvernées par leurs propres lois

physiques, mais doivent avoir la même valeur en un point situé au

fond du puits. Ceci est l'application de la loi des noeuds» qui veut que

tout ce qui entre dans le noeud est égal à ce qui sort (inflow =

outflow).

IV.1 Inflow performance

IV.1.1 la perméabilité absolue

Les débits des fluides dans la roche dépendent des

variables suivantes :

Les gradients de pression, la saturation des fluides, la

viscosité des fluides, les propriétés des roches, et la

plus importante c'est la perméabilité.

La perméabilité absolue est la capacité

d'une roche à laisser passer une seule fluide à travers son

milieu poreux. Elle est mesurée en millidarcies. Plus la valeur est

grand plus l'écoulement de fluide est facile.

La perméabilité peut varier sensiblement dans

les roches à quelques mètres écartés ou même

avoir des valeurs différentes pour différentes directions

à travers la même section de la roche, Cette

propriété est anisotropie en raison des

hétérogénéités du réservoir.

Comme on le voit dans l'équation de Darcy :

q

q

A

? ?

Kdp

?

dl

(IV.1)

A

35

: La vitesse d'écoulement de liquide à travers la

section transversale dans une direction

dl

dp

donnée.

K : La perméabilité dans cette direction.

: Le gradient de pression.

u : La viscosité du liquide.

36

Chapitre IV : Performances du réservoir et du puits

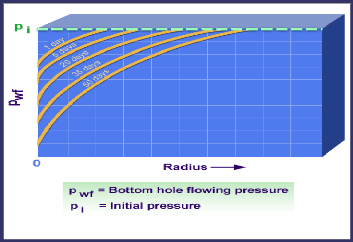

IV.1.2 l'indice de la productivité

Les équations de l'écoulement nous disent que

lorsque le puits est ouvert à la production, une onde de pression se

déplace à travers le réservoir provoquant la pression dans

la région touchée afin de diminuer continuellement avec le

temps.

En vertu de ces passagères ou infini les conditions

d'agir, les pressions en tout rayon donné diminue rapidement au

début, puis se stabilise avec le temps.

La pression au fond du puits Pwf, suit le même

schéma pour une production constante.

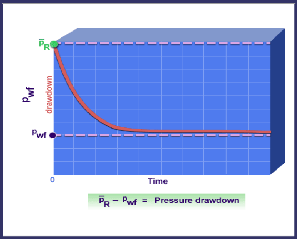

Figure IV 1: variation des pressions en tous rayons en fonction

du temps

Peu de temps après le début de

l'écoulement, la pression au fond du puits s'approche d'une valeur

stable, et quand on utilise cette valeur stable dans nos calculs, nous pouvons

l'utiliser comme une approximation des équations de l'écoulement

à l'équilibre dans notre analyse.

La différence entre la pression du réservoir

moyen et le fond du puits est appelée le pressure

drawdown.

37

Chapitre IV : Performances du réservoir et du puits

Figure IV 2:Évaluation de pressure drawdown

Pressure drawdown = Pr -Pwf.

Le drawdown entraîne un débit Q et

définit l'indice de productivité J.

j ? Q

? P r P wf

|

Indice de productivité :

|

(IV.2)

|

L'indice de productivité représente la

réponse dynamique du réservoir et de ses propriétés

du fluide dans la zone de drainage d'un puits. IL définit la relation

qui existe entre le débit Q et la pression d'écoulement au fond

du puits Pwf pour une pression donnée de réservoir

Pr.

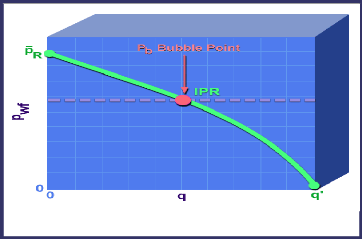

IV.1.3 Inflow performance Relationship - IPR

La construction de la courbe IPR (infow performance

relationship) est très importante dans la production. Cette

courbe représente la capacité d'un puits d'évacuer un

fluide du réservoir jusqu'au fond du puits.

IV.1.3.1 La méthode de l'IP : (l'indice de

productivité)

Quand la pression de fluide au fond du puits est au-dessus du

point de bulle l'indice de la productivité sera constant.

Comme la pression tombe au-dessous du point de bulle, l'indice

de productivité diminuera où fur et à mesure que le gas

sort de la solution.

Gilbert (1954), le père de l'ingénierie de

production moderne, il a été le premier à comprendre la

pleine signification de cette baisse de l'indice de productivité.

38

Chapitre IV : Performances du réservoir et du puits

Il a tracé la courbe qui représente la pression

d'écoulement au fond du puits Pwf en fonction du débit Q, c'est

l'IPR.

Figure IV 3:La courbe IPR

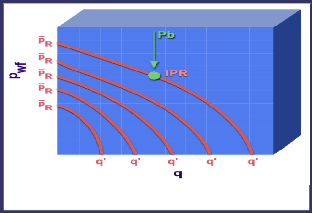

Parce que la pression du réservoir sera

généralement depleté par la production, l'IPR sur la vie

d'un puits est démontré par une famille de courbes diminue vers

l'origine. Chaque courbe représente la relation entre la pression et le

débit à une pression de réservoir donnée.

Figure IV 4:La variation de l'IPR sur la vie d'un puits

39

Chapitre IV : Performances du réservoir et du puits

Les extrémités des courbes IPR sont la pression

du réservoir moyenne Pr à un débit compris entre

zéro, et le débit maximal Q qui coule au fond du puits à

une pression de zéro,

dans la pratique il n'est pas possible d'atteindre cette

valeur, car la pression d'écoulement en fond du puits doit toujours

avoir une certaine valeur finie.

Au-dessus du point de bulle, les courbes des IPR sont des

lignes droite, car il y a une seule phase de fluide, et la

perméabilité est une constante égale à la

perméabilité absolue, l'indice de productivité est

égale à la pente inverse de la courbe IPR.

Au-dessous du point de bulle, le gas sort de la solution et

l'écoulement devient difficile qui provoque une diminution continue de

l'indice de productivité.

q ? p wf ? p

? ?

o 1 0.2 ? _

0 . 8 ?

wf

= _ ? ?

o max ? r ? ? p

r ?

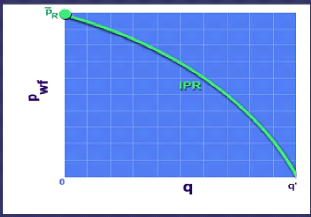

IV.1.3.2 La méthode de VOGEL

L'objectif principal de VOGEL était de simuler

l'écoulement diphasique à travers un réservoir dans un

trou foré.

Généralement on dit qu'un écoulement est

diphasique lorsque la pression de réservoir est inférieure

à la pression de bulle Pr < Pb .

VOGEL a établi une relation empirique qui

caractérise ce type d'écoulement.

q p 2 IV3

: Le débit d'huile (STB/Day).

: La pression au fond du puits (psig).

Pression du réservoir moyenne ou la pression de bulle.

: Débit maximal qui correspond à , il peut

être déterminé en utilisant les

données d'un

test, c'est-à-dire pour un débit donné du test, nous avons

:

?

qo

max

qo ?test?

1 ? 0.2

? ? ? 0.8 ?

? p ? ?

? pr? ? pr

?

wf ? p

? wf 2

40

Chapitre IV : Performances du réservoir et du puits

Figure IV 5:La courbe IPR de Vogel

Résultats de VOGEL sont seulement pour la partie

incurvée dans la courbe IPR qui existe au-dessous du point de bulle.

Au-dessus du point de bulle, la courbe IPR est une ligne

droite, nous pouvons obtenir sa forme, en tirant la tangente de la courbe

à la pression de bulle, et l'étendant à la pression

initiale moyenne du gisement.

IV.2 Vertical Lift Performance

La courbe de tubing (VLP) présente la capacité

de l'installation et son influence sur l'écoulement en fonction des

pertes de charge engendrées, elle a été tracée

à partir des pressions de fond dynamiques calculées par l'une des

corrélations de pertes de charge verticales pour différents

débits liquides.

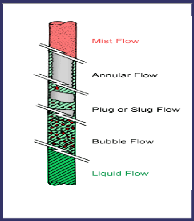

IV.2.1 Les régimes

d'écoulements

Un certain nombre de différents régimes

d'écoulement se produire lors de l'écoulement naturel dans les

tubulures verticales. Afin de décrire chacun.

- liquide flow : Dans ce cas la pression

à la base du tubing est supposée au-dessus du point de bulle,

d'où le régime d'écoulement est monophasique.

- bubble flow : le mouvement montant du

liquide est accompagné par réduction de pression, et que la

pression descend au-dessous du point de bulle, les bulles de gas commencent

à se former. Ces bulles glissés vers le haut dans la colonne.

- slug flow : Plus haut dans le tubing, la

pression continue de baisser, plus le gas est libéré de solution

et les plus grosses bulles croître régulièrement par les

dépassements et coaliser avec les plus petits, comme ils se

déplacent vers le haut, portent entre eux

41

Chapitre IV : Performances du réservoir et du puits

les gouttes d'huiles contenant des petites bulles de gas. C'est

le régime le plus efficace.

Figure IV 6:Les régimes d'écoulement

- annular flow : Plus élevé

dans le tubing, à des pressions encore plus bas, le gas forme un canal

continu dans le centre de la chaîne, et l'huile se déplace

lentement vers le haut dans un anneau annulaire sur les parois internes du

tube.

- mist flow : Enfin, si le tube a une

longueur considérable de sorte qu'une baisse de pression importante a

partir du bas vers le haut, l'annulaire de liquide se disparaître, ne

laissant que le flux de gas entraînant un brouillard de gouttelettes de

liquide.

IV.2.2 Les variables influençant sur les pertes

de charges

Afin d'analyser et de concevoir nos systèmes de

production, il est nécessaire de calculer la chute de pression qui

existe entre le fond du puits et la surface lors de l'écoulement

naturel. Le calcul de cette chute de pression pour toutes les conditions

possibles est complexe.

Nous sommes obligés de compter sur des

corrélations empiriques ou semi-empiriques. Ces corrélations

tenir compte des sept variables importantes qui influent sur les pertes de

charge d'un puits éruptif.

Ces variables sont : la taille de tubing, le débit, la

viscosité du fluide, la densité du fluide, rapport gas-liquide

(GLR), rapport eau-huile (WOR), et enfin, l'effet de glissement. Une autre

variable est la déviation des puits verticaux.

Chapitre IV : Performances du réservoir et du puits

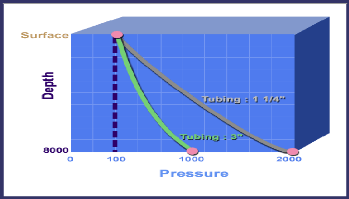

? taille de tubing

L'augmentation de diamètre provoque une diminution de

perte de charge, Le schéma ci-dessous représente l'effet de

taille de tubing sur les pertes de charge.

Figure IV 7:influence de la taille de tubing sur les pertes de

charge

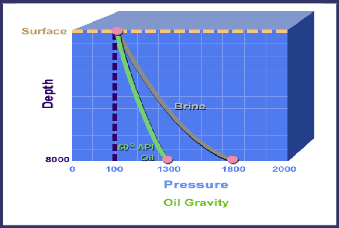

? la densité du fluide

L'augmentation de la densité du fluide faire augmenter les

pertes de charge.

Figure IV 8:influence de la densité sur les pertes de

charge

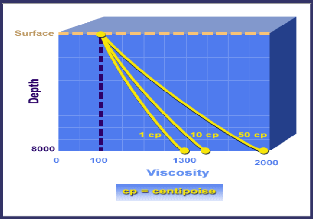

? La viscosité

Nous voyons que les grandes valeurs de la viscosité

accorder une plus grande perte de charge, dû à l'augmentation de

la pression de frottement.

42

43

Chapitre IV : Performances du réservoir et du puits

Figure IV 9:influence de la viscosité sur les pertes de

charge.

? GLR :

L'augmentation de GLR accompagnée par une diminution des

partes de charges.

Figure IV 10: influence de GLR sur les pertes de charge

? WOR :

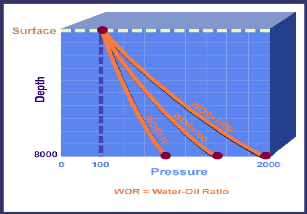

Comme le rapport eau-huile (WOR) croît, les pertes de

pression dans le tubing augmentent également.

44

Chapitre IV : Performances du réservoir et du puits

Figure IV 11:influence de WOR sur les pertes de charge

IV.2.3 Verticale corrélations flow

Maintenant que nous avons discuté les sept variables

principales qui influent sur l'écoulement dans le tubing, nous devons

examiner les différentes méthodes qui ont été

développées pour calculer les pertes de charge, Il n'est pas

surprenant que nos méthodes de prévision ne sont pas basés

sur la solution exacte d'équations mathématiques, mais

plutôt sur des relations empiriques ou semi-empirique.

Ces relations ont été développées

en faisant certaines hypothèses sur les équations applicables

à l'écoulement, et la collecte de données à partir

d'un certain nombre du puits éruptifs dans des conditions

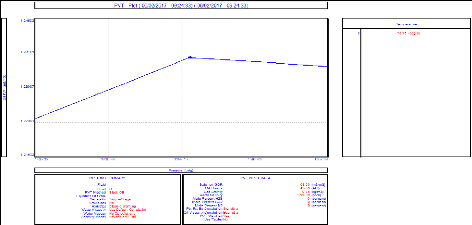

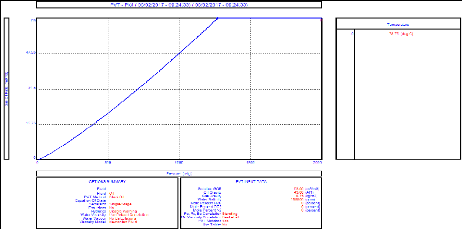

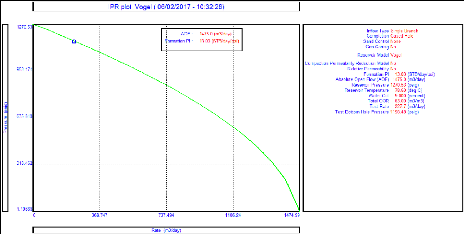

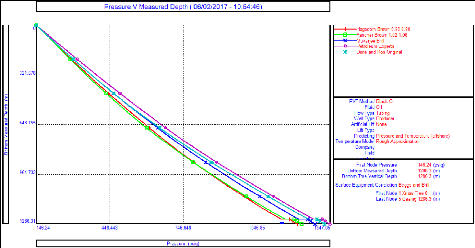

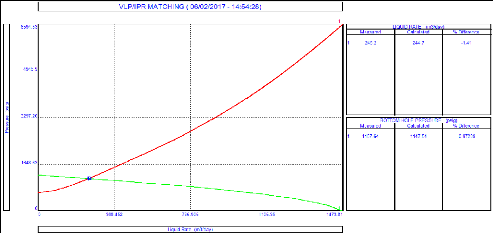

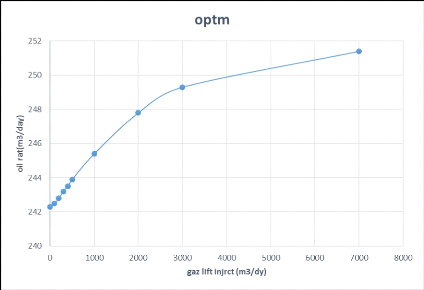

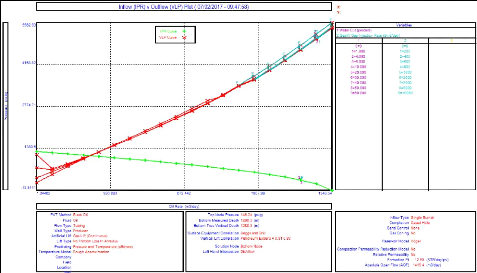

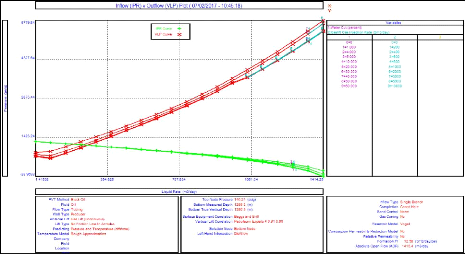

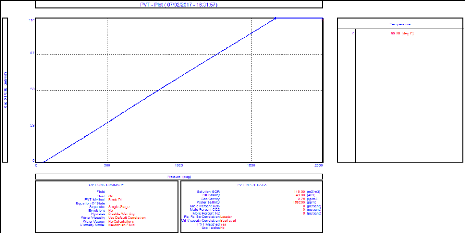

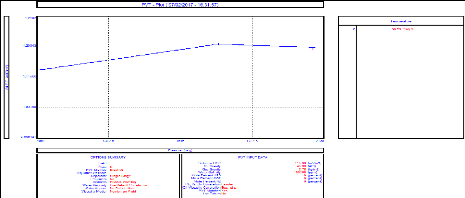

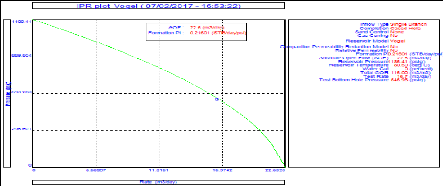

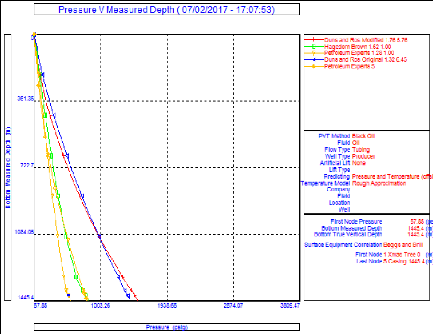

contrôlées. Le résultat est la publication d'un ou