CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

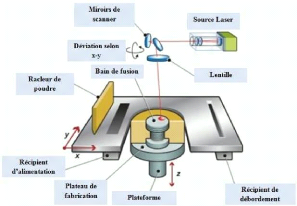

Figure 1-23 : Schéma du procédé

de Fusion Sélective Par Laser (SLM), d'après

Popular

3D Printers

Dans le procédé SLM, la pièce est

générée dans le cylindre de construction, au-dessus d'une

plaque de base ou d'un substrat. À côté du cylindre de

construction, il y a un récipient d'alimentation (également

appelé déposeur de poudre). À l'aide de ce dernier, une

fine couche de poudre (appelée épaisseur de couche) est

déposée uniformément au-dessus de la plaque de substrat

métallique, en abaissant le cylindre de construction et en relevant le

récipient d'alimentation. Après dépôt d'une couche,

une section transversale du composant à construire est balayé

avec le laser tel que le laser à fibre Nd :YAG et Ytterbium, qui produit

des centaines de watts de puissance. Ces sections transversales sont

calculées à partir d'un logiciel de préparation du

modelé CAO dont il a été question plus haut. En balayant

la surface de la couche de poudre, la chaleur s'ajoute au matériau en

absorbant la puissance. Elle fait fondre la couche de poudre, et le bain de

fusion se solidifie rapidement. Le matériau consolidé commence

à construire le produit. Après balayage d'une couche, la

plate-forme de construction est abaissée d'une quantité

correspondante à l'épaisseur de la couche et une nouvelle couche

est déposée sur la couche précédente à

l'aide du déposeur de couche. Le processus se répète

couche après couche jusqu'à ce que la pièce soit

complète, comme le montre la Figure 1-23. L'ensemble du processus

d'impression se déroule à l'intérieure d'une chambre qui

contient une atmosphère de gaz inerte, l'azote ou l'argon,

étroitement contrôlée. Dans certains cas, le lit de la

chambre est préchauffé.

La température à l'intérieur de la

chambre est uniformément répartie. Les structures de supports

sont également construites dans le cas du produit, ce qui implique

beaucoup de

29

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

CHAPITRE 1-ÉLÉMENTS DE BIBLIOGRAPHIE

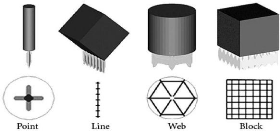

complexité. Les structures de support couramment

utilisées sont illustrées à la Figure. Une fois le

processus SLM terminé, le substrat est retiré de la chambre de

fabrication, puis les supports et les pièces sont retirés. Les

supports doivent être conçus avec soin car ils peuvent être

difficiles à retirer, étant donné qu'ils sont

constitués du même matériau métallique dense que la

pièce [48], [49].

Figure 1-24 : Structure de soutien couramment

utilisées [49f.

Les différents matériaux pouvant être

traités sont l'acier allié, l'acier à outils, le bronze,

l'acier inoxydable, le titane-aluminium, le cobalt-chrome. Tous doivent exister

sous forme de poudre fine et présenter certaines caractéristiques

d'écoulement pour pouvoir être traités. Un certain nombre

de paramètres de processus affectant le processus SLM.

1.4.2 Paramètres Du Procédé SLM

Dans la technologie de fabrication additive, de nombreux

paramètres influence l'exactitude du procédé SLM (Figure

I-25). En analysant correctement ces paramètres, on peut comprendre les

mécanismes qui se produisent de manière appropriée pour

concevoir le procédé. Le procédé SLM est

très complexe car un grand nombre de paramètres peuvent

influencer la qualité de la pièce finale. Dans le cas

présent, les principaux paramètres du procédé SLM

sont la puissance du laser, le diamètre du faisceau laser/la taille du

point, la vitesse de balayage, le schéma de balayage, l'espacement des

hachures, les propriétés de la poudre, l'épaisseur de la

couche et la température à l'intérieur de la chambre

[32] [55], [58], [59].

30

MASTER II-LABORATOIRE SCIENCES DES

MATÉRIAUX

KOND NGUE PIERRE GÉRARD DAREL

(c)2021

|